ประโยชน์ของการขึ้นรูปอลูมิเนียมในอุตสาหกรรมยานยนต์: คู่มือด้านวิศวกรรม

สรุปสั้นๆ

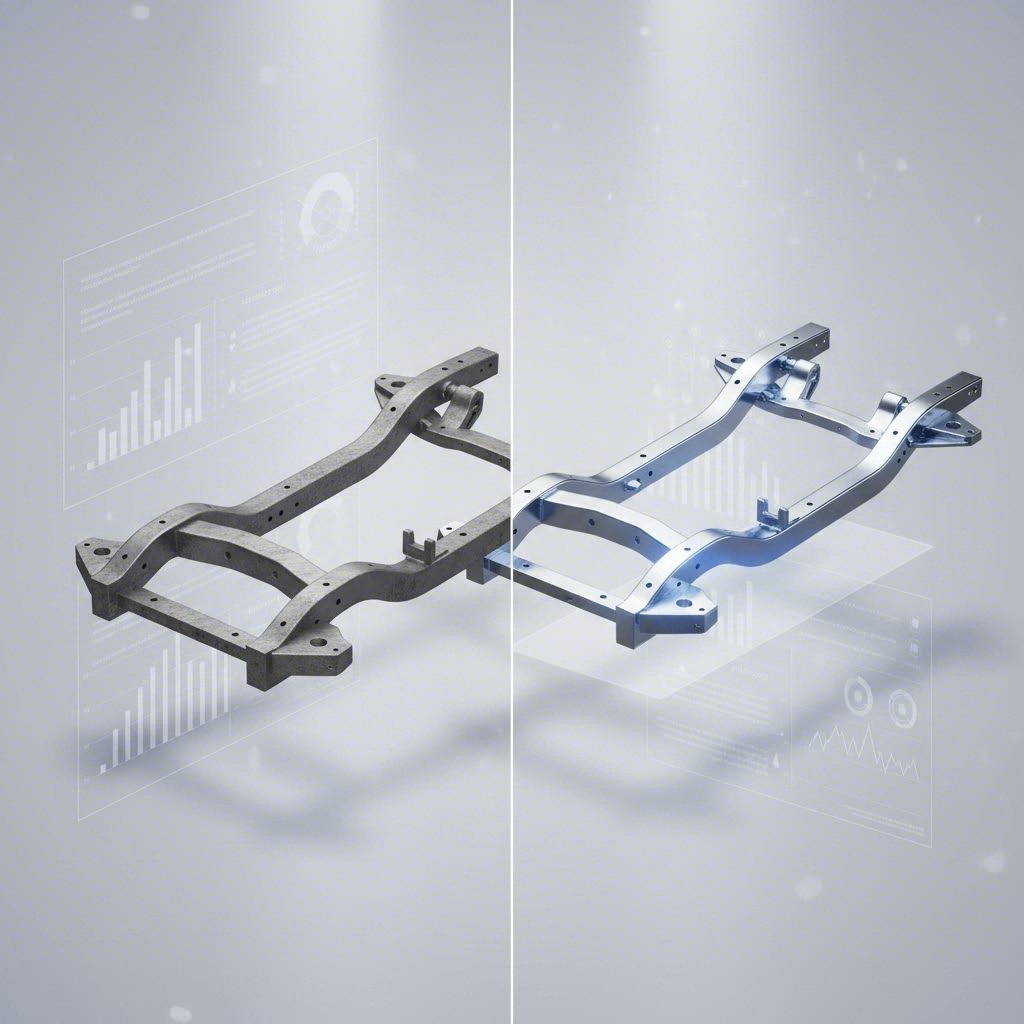

ประโยชน์ของการตีขึ้นรูปอลูมิเนียมในอุตสาหกรรมยานยนต์ เน้นข้อได้เปรียบสำคัญของการ "ทำเบา" นั่นคือส่วนประกอบจากอลูมิเนียมมีน้ำหนักประมาณหนึ่งในสามของเหล็กในระดับความมั่นคงของโครงสร้างที่เท่าเทียม น้ำหนักที่ลดลงนี้สัมพันธ์โดยตรงกับสมรรถนะ; การลดมวลของยานยนต์ลง 10% โดยทั่วนิยมให้ผลดี 6–8% ในการประหยัดเชื้อเพลิง และเพิ่มระยะวิ่งของยานยนต์ไฟฟ้า (EV) อย่างมีนัยสำคัญ นอกจากน้ำหนักที่เบา อลูมิเนียมที่ผ่านขั้นตอนตีขึ้นรูปยังมีความต้านทานการกัดกร่อนที่ดีเยี่ยมจากชั้นออกไซด์ตามธรรมชาติ และยิ่งเพิ่มความแข็งแรงเมื่ออุณหภูมิตกไปถึงระดับคริโอเจนิก ในทางกลับกับเหล็กที่อาจเปราะเปื่อ

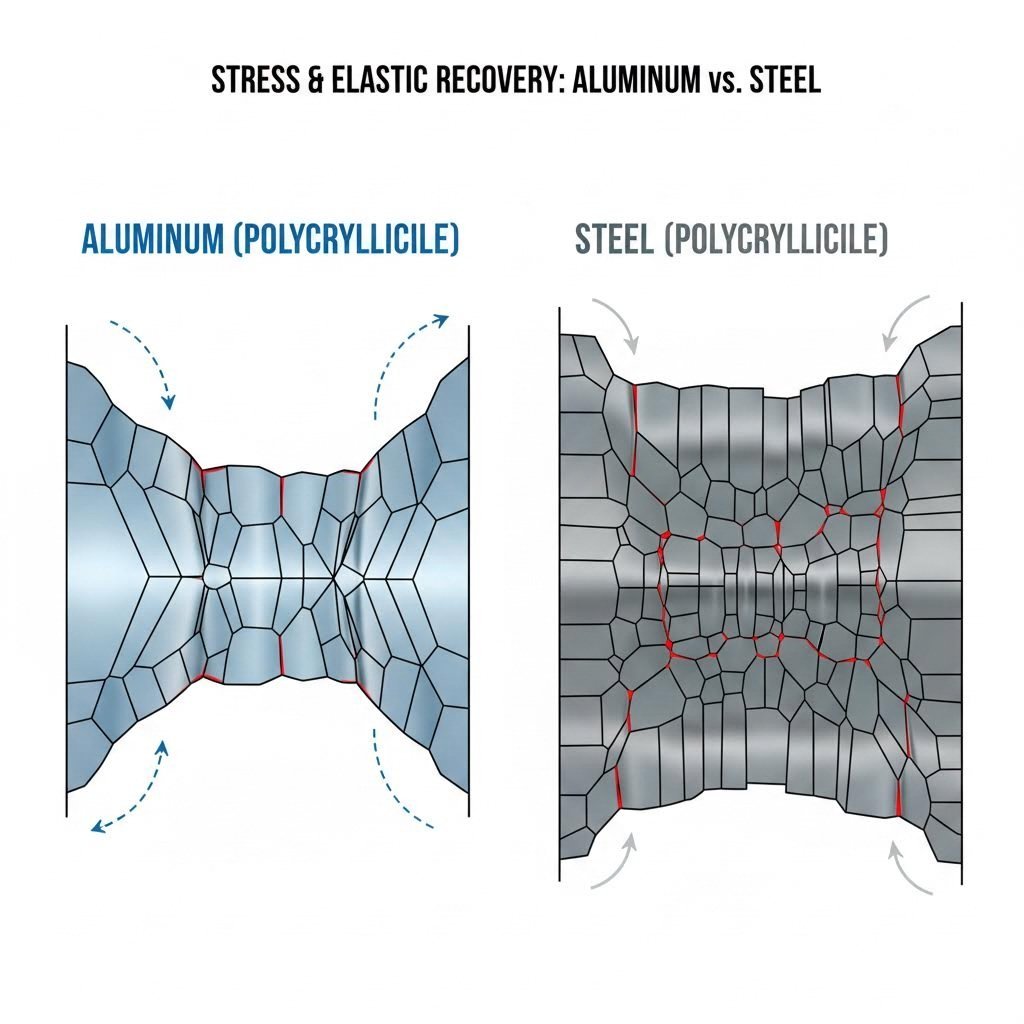

อย่างไรก็ตาม การเปลี่ยนผ่านมาใช้อลูมิเนียมต้องอาศัยวิศวกรรมเฉพาะทางเพื่อจัดการกับปัญหา "สปริงแบ็ก" — ซึ่งเป็นลักษณะของโลหะที่มีแนวโน้มจะคืนรูปกลับไปยังรูปร่างเดิมหลังจากการขึ้นรูปด้วยแรงกด เพื่อใช้ประโยชน์จากข้อได้เปรียบต่างๆ เช่น อัตราส่วนความแข็งแรงต่อน้ำหนักที่สูง และการนำกลับมาใช้ใหม่ได้ (ประหยัดพลังงานได้ถึง 95% เมื่อเทียบกับการผลิตจากแร่ดิบ) ผู้ผลิตจำเป็นต้องเลือกใช้อัลลอยด์ขั้นสูง (โดยทั่วไปคือซีรีส์ 5xxx และ 6xxx) ร่วมกับเทคโนโลยีเครื่องอัดแบบเซอร์โวที่มีความแม่นยำสูง

ความจำเป็นในการลดน้ำหนัก: ประสิทธิภาพและการทำงาน

แรงผลักดันของอุตสาหกรรมยานยนต์ในการใช้การขึ้นรูปอลูมิเนียมนั้นเกิดจากหลักฟิสิกส์ของมวลเป็นพื้นฐาน เนื่องจากอลูมิเนียมมีความหนาแน่นประมาณหนึ่งในสามของเหล็ก ทำให้เป็นทางเลือกที่เร็วที่สุดสำหรับการ "ลดน้ำหนัก" — การลดมวลของรถอย่างเป็นกลยุทธ์ ซึ่งจะกระตุ้นวงจรแห่งประสิทธิภาพ เมื่อผู้ผลิตเปลี่ยนชิ้นส่วนโครงถังเหล็กที่หนักด้วยชิ้นส่วนอลูมิเนียมขึ้นรูป ประโยชน์จะส่งผลต่อการออกแบบรถโดยรวม: ตัวถังที่เบากว่าต้องการแรงเบรกน้อยลง ทำให้สามารถใช้ระบบเบรกขนาดเล็กลง ชิ้นส่วนระบบกันสะเทือนที่เบากว่า และลดกำลังเครื่องยนต์ลงได้ โดยยังคงเร่งความเร็วได้เท่าเดิม

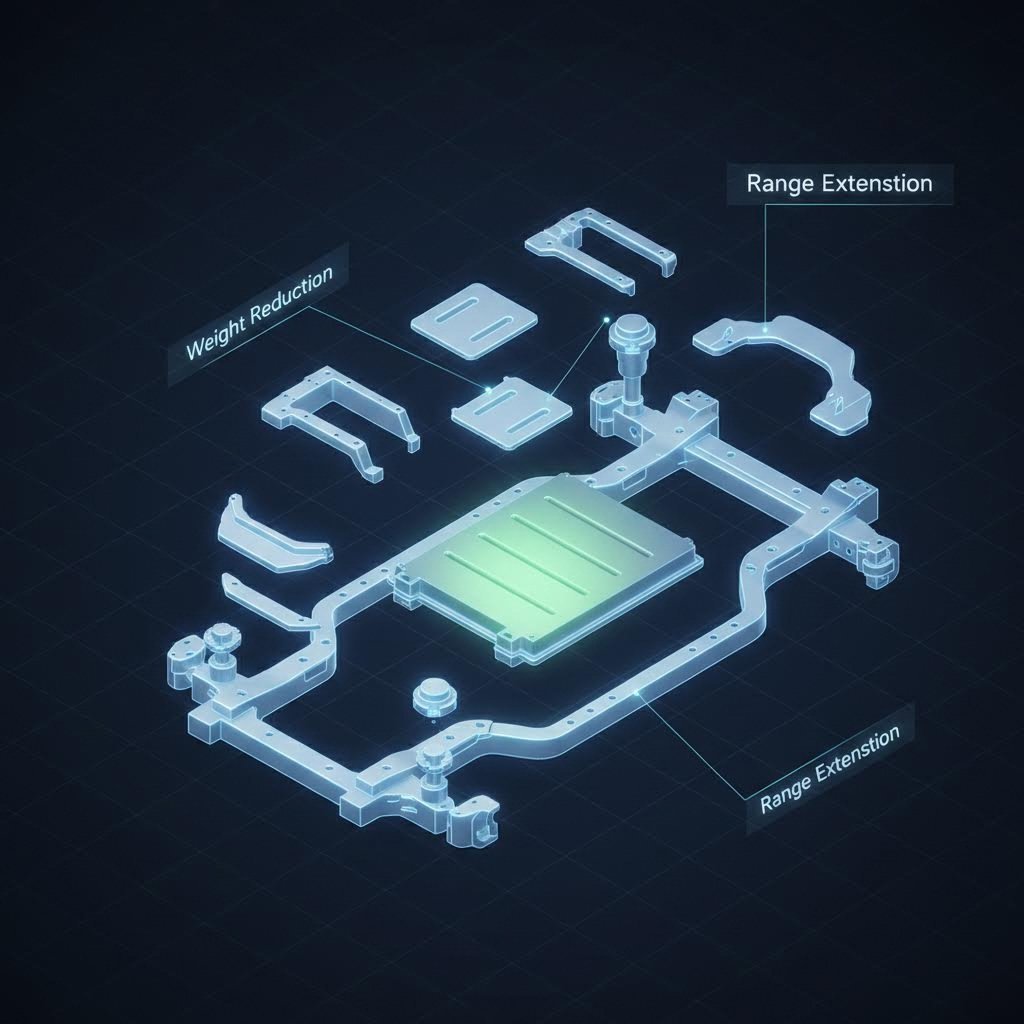

สำหรับเครื่องยนต์สันดาปภายใน ข้อมูลมีความน่าสนใจอย่างยิ่ง การวิเคราะห์อุตสาหกรรมระบุว่า การลดน้ำหนักรถยนต์ลง 10% จะส่งผลให้ ประหยัดเชื้อเพลิงเพิ่มขึ้น 6–8% . ในบริบทของยานยนต์ไฟฟ้า (EV) สมการนี้มีความสำคัญมากยิ่งขึ้น น้ำหนักของแบตเตอรี่ยังคงเป็นข้อจำกัดหลักต่อระยะทางวิ่งของ EV การชดเชยมวลนี้ด้วยแผ่นตัวถังอลูมิเนียมที่ขึ้นรูปด้วยแรงอัด กล่องหุ้มแบตเตอรี่ และจุดโครงสร้างที่ทำจากอลูมิเนียม ช่วยให้ผู้ผลิตรถยนต์รายใหญ่ (OEMs) สามารถเพิ่มระยะทางวิ่งได้สูงสุด โดยไม่จำเป็นต้องเพิ่มขนาดหรือต้นทุนของแบตเตอรี่

ประสิทธิภาพนี้ไม่ได้แลกมาด้วยความปลอดภัย เทคนิคการขึ้นรูปอลูมิเนียมแบบทันสมัย ช่วยให้วิศวกรสามารถปรับเปลี่ยนความหนาของวัสดุและรูปทรงเรขาคณิต เพื่อสร้างโซน 'ยุบตัว' ที่สามารถดูดซับพลังงานจากการชนได้อย่างมีประสิทธิภาพ ผลลัพธ์คือ รถที่มีน้ำหนักเบากว่า มีความคล่องตัวมากกว่า และมีความปลอดภัยเทียบเท่าเดิม พร้อมทั้งเป็นไปตามมาตรฐานการปล่อยมลพิษระดับโลกที่เข้มงวดขึ้นเรื่อย ๆ

ข้อได้เปรียบทางเทคนิค: มากกว่าแค่ลดน้ำหนัก

แม้ว่าการลดน้ำหนักจะเป็นประเด็นที่ได้รับความสนใจมากที่สุด แต่คุณสมบัติทางเทคนิคของโลหะผสมอลูมิเนียมก็ให้ข้อได้เปรียบที่ชัดเจนในด้านความทนทานและความยืดหยุ่นในการผลิต ประโยชน์หลักประการหนึ่งคือความต้านทานการกัดกร่อนตามธรรมชาติของวัสดุนี้ ต่างจากเหล็กกล้าที่ต้องใช้การเคลือบสังกะสีหรือสารป้องกันสนิมจำนวนมากเพื่อป้องกันสนิม อลูมิเนียมจะสร้างชั้นออกไซด์บางๆ ที่แข็งแรงขึ้นเองตามธรรมชาติเมื่อสัมผัสกับอากาศ ชั้นป้องกันที่ซ่อมแซมตัวเองได้นี้ช่วยปกป้องชิ้นส่วนที่ขึ้นรูปด้วยแรงกด เช่น แผ่นป้องกันใต้ท้องรถและซุ้มล้อ จากเกลือถนนและความชื้น ทำให้อายุการใช้งานของรถยนต์ยาวนานขึ้นอย่างมีนัยสำคัญ

อีกคุณสมบัติหนึ่งที่มักถูกละเลยคือประสิทธิภาพของอลูมิเนียมในอุณหภูมิสุดขั้ว เหล็กคาร์บอนแบบดั้งเดิมสามารถกลายเป็นเปราะและแตกหักได้ง่ายในสภาพอากาศเย็นจัด แต่ในทางตรงกันข้าม โลหะผสมอลูมิเนียมแสดงให้เห็น ความแข็งแรงดึงและภาวะเหนียวที่เพิ่มขึ้นเมื่ออุณหภูมิลดลง ความเสถียรที่ต่ำอุณหภูมิแบบนี้ทำให้อลูมิเนียมที่ขึ้นรูปด้วยแรงกดเป็นตัวเลือกอุดมคติสำหรับยานพาหนะที่ใช้งานในภูมิอากาศหนาวทางเหนือ หรือสำหรับชิ้นส่วนที่สัมผาศกับความเย็นสุดขีด ซึ่งช่วยรับประกันความน่าเชื่อของโครงสร้างในจุดที่วัสดุอื่นอาจล้มเหล่

ยิ่งกว่านั้น อลูมิเนียมไม่มีคุณสมบัติเป็นแม่เหล็กและไม่ก่อประกายไฟ คุณสมบัติเหล่านี้มีความสำคัญเพิ่มขึ้นในอิเล็กทรอนิกส์ยานยนต์ยุคใหม่และที่อยู่สำหรับแบตเตอร์รี่ EV ที่ต้องลดการรบกวนแม่เหล็กให้ต่ำสุด และต้องให้มีความปลอดภัยจากการเกิดประกายไฟในระหว่างการชนหรือการบำรุงรักษารถ

รับมือกับความท้าทาย: การเด้งกลับ (Springback) และความสามารถในการขึ้นรูป

แม้จะมีข้อดี แต่การตีขึ้นรูปอลูมิเนียมก็มีความท้าทายทางวิศวกรรมที่เฉพาะเจาะจง ซึ่งปัญหาที่รู้จักกันดีที่สุดคือ "สปริงแบ็ก" (springback) อลูมิเนียมมีโมดูลัสยืดหยุ่นต่ำกว่าเหล็ก หมายความว่ามีความจำรูปแบบเดิ้มมากกว่า หลังจากแม่พิมพ์ขึ้นรูปกระทบโลหะแล้วถอยกลับ อลูมิเนียมมีแนวโน้มที่จะเด้งกลับไปยังรูปร่างแบนเดิมมากกว่าเหล็ก หากไม่ได้คำนวณอย่างแม่นยำ สิ่งนี้อาจทำให้ชิ้นส่วนเบี่ยงเบนออกจากค่าความคลาดเคลื่อนที่กำหนด ส่งผลต่อการจัดตำแหน่งในการประกอบ และช่องว่างของแผง

เพื่อแก้ไขปัญหานี้ ผู้ผลิตชั้นนำใช้ซอฟต์แวร์จำลองขั้นสูงและเทคโนโลยีเครื่องอัดแบบเซอร์โว เครื่องอัดแบบเซอร์โวสามารถปรับลักษณะการเคลื่อนที่ได้—โดยการลดความเร็วของลูกสูบเมื่ออยู่ที่จุดล่างสุดของการเคลื่อนที่ (bottom dead center) เพื่อลดแรงเครียดและคงรูปร่างไว้ได้อย่างถาวรกว่า การควบคุมที่แม่นยำนี้ช่วยลดปัญหาสปริงแบ็ก และช่วยให้สามารถขึ้นรูปทรงลึกได้โดยไม่ทำให้วัสดุฉีกขาด

อีกหนึ่งปัจจัยที่ต้องพิจารณาคือความสามารถในการขึ้นรูป แม้ว่าอลูมิเนียมจะมีความเหนียวและขึ้นรูปได้ง่าย แต่โลหะผสมชนิดที่มีความแข็งแรงสูงบางชนิดอาจแตกร้าวได้หากถูกดัดหรือขึ้นรูปเกินขีดจำกัด การออกแบบรัศมีการดัดจึงจำเป็นต้องทำอย่างระมัดระวัง โดยทั่วไปควรใช้หลักการไม่น้อยกว่า 1.5 เท่าของความหนาของวัสดุ เพื่อป้องกันการแตกหัก นอกจากนี้การใช้น้ำยาหล่อเย็นที่ออกแบบมาเฉพาะสำหรับงานตัดขึ้นรูปอลูมิเนียมยังช่วยควบคุมแรงเสียดทานและการเกิดความร้อน ทำให้ได้รอยตัดที่สะอาดและผิวเรียบเนียน

คู่มือการเลือกโลหะผสมสำหรับงานตัดขึ้นรูปในอุตสาหกรรมยานยนต์

อลูมิเนียมทุกชนิดไม่ได้มีคุณสมบัติเท่ากัน ความสำเร็จของชิ้นส่วนที่ผ่านกระบวนการตัดขึ้นรูปขึ้นอยู่กับการเลือกใช้โลหะผสมที่เหมาะสมเป็นอย่างมาก เนื่องจากแต่ละซีรีส์มีสมดุลที่แตกต่างกันในด้านความสามารถในการขึ้นรูป ความแข็งแรง และความสามารถในการเชื่อม อุตสาหกรรมยานยนต์ส่วนใหญ่ใช้โลหะผสมซีรีส์ 5xxx และ 6xxx เป็นหลัก

| ซีรีส์โลหะผสม | องค์ประกอบหลัก | ลักษณะสําคัญ | การใช้งานทั่วไปในอุตสาหกรรมยานยนต์ |

|---|---|---|---|

| ซีรีส์ 5xxx (เช่น 5052, 5754) | แมกนีเซียม | ทนต่อการกัดกร่อนได้ดีเยี่ยม (โดยเฉพาะเกลือ) มีความสามารถในการแปรรูปที่ดี ความต้านทานต่อการแตกหักจากความล้าสูง ไม่สามารถเพิ่มความแข็งด้วยความร้อนได้ | ถังเชื้อเพลิง แผ่นภายใน โครงยึดลดเสียงสะท้อน ชิ้นส่วนที่ซับซ้อนแต่ไม่ใช่โครงสร้างหลัก |

| ซีรีส์ 6XXX (เช่น 6061, 6082) | แมกนีเซียม และ ซิลิคอน | สามารถอบความร้อนเพื่อให้ได้ความแข็งแรงสูง มีความยืดหยุ่นดี ขึ้นรูปได้ดีในสภาพ T4 และมีความต้านทานการกัดกร่อนสูง | โครงแชสซี ชิ้นส่วนโครงสร้างตัวถัง (body-in-white) แขนระบบกันสะเทือน และระบบจัดการการชน |

| ซีรีส์ 1xxx (เช่น 1100) | อลูมิเนียม (บริสุทธิ์ 99%) | นำความร้อนและไฟฟ้าได้ดีเยี่ยม มีความต้านทานการกัดกร่อนสูงที่สุด แต่มีความแข็งแรงต่ำที่สุด | แผ่นกันความร้อน ตกแต่งประดับ ขั้วต่อไฟฟ้า และป้ายชื่อ |

| ซีรีส์ 7XXX (เช่น 7075) | สังกะสี | มีความแข็งแรงสูงที่สุด (เทียบเท่ากับเหล็กบางประเภท) ขึ้นรูปได้ยากกว่า และมีราคาแพง | คานกันชน และชิ้นส่วนเสริมความแข็งแรงเกรดอากาศยาน |

สำหรับการจัดหาอย่างละเอียดและข้อมูลจำเพาะของเกรดต่างๆ เหล่านี้ การปรึกษาแหล่งข้อมูล เช่น คู่มือโดยละเอียดจาก HLC Metal Parts สามารถช่วยวิศวกรในการเลือกอัลลอยที่มีสภาพเหมาะสมเฉพาะ (เช่น T4 เทียบกับ T6) ให้สอดคล้องกับกระบวนการผลิต

จากต้นแบบสู่การผลิต: การบริหารจัดการปริมาณและความแม่นยำ

การเปลี่ยนจากแบบดีไซน์ CAD ดิจิทัลไปเป็นชิ้นส่วนที่ถูกขึ้นรูปจริง มีขั้นตอนที่แตกต่างกัน โดยแต่ละขั้นตอนต้องอาศัยความสามารถเฉพาะด้าน ในช่วงต้นแบบ ความเร็วและความยืดหยุ่นถือเป็นสิ่งสำคัญเพื่อยืนยันแบบดีไซน์และทดสอบการประกอบ อย่างไรก็ตาม การขยายสู่การผลิตจำนวนมากจะต้องเน้นความสม่ำเสมอและกำลังการผลิตที่สูง

การจัดการพฤติกรรมเฉพาะตัวของอลูมิเนียมเกรดยานยนต์—เช่น ความต้องการแรงดันตันที่สูงขึ้นเพื่อขึ้นรูปทรงซับซ้อน—จำเป็นต้องใช้เครื่องจักรที่แข็งแกร่ง ผู้ร่วมงานที่มีความหลากหลายทางวิศวกรรมจึงมีความสำคัญอย่างยิ่ง ตัวอย่างเช่น ผู้ผลิตอย่าง เทคโนโลยีโลหะเส้าอี้ ใช้เครื่องอัดขึ้นรูป 600 ตัน และกระบวนการทำงานที่ได้รับการรับรองตามมาตรฐาน IATF 16949 เพื่อเติมช่องว่างสำคัญระหว่างการสร้างต้นแบบอย่างรวดเร็วและการขึ้นรูปชิ้นส่วนยานยนต์ในปริมาณมาก ความสามารถนี้ทำให้มั่นใจได้ว่าความแม่นยำที่ได้จากการสร้างต้นแบบจะถูกคงไว้ตลอดการผลิตหลายล้านชิ้น โดยปฏิบัติตามมาตรฐานของผู้ผลิตอุปกรณ์ดั้งเดิม (OEM) อย่างเข้มงวด สำหรับชิ้นส่วนสำคัญด้านความปลอดภัย เช่น คันควบคุม (control arms), กรอบย่อย (subframes) และชิ้นส่วนอื่นๆ

การวิเคราะห์ต้นทุนและผลประโยชน์ & ความยั่งยืน

แม้ว่าต้นทุนวัตถุดิบของอลูมิเนียมจะสูงกว่าเหล็กกล้าคาร์บอนต่ำ แต่การวิเคราะห์วงจรชีวิตโดยรวมมักจะให้ข้อได้เปรียบกับอลูมิเนียม การลงทุนเบื้องต้นจะถูกชดเชยด้วยการประหยัดพลังงานในระยะยาวสำหรับผู้บริโภค และไม่จำเป็นต้องใช้กระบวนการป้องกันสนิมในขั้นตอนการผลิต นอกจากนี้ ประสิทธิภาพในการผลิตกำลังดีขึ้น เครื่องขึ้นรูปความเร็วสูงรุ่นใหม่สามารถผลิตแผ่นอลูมิเนียมได้ในอัตราที่เทียบเคียงกับเหล็ก ทำให้ช่องว่างด้านต้นทุนการผลิตแคบลง

ความยั่งยืนคือปัจจัยสุดท้ายที่มีน้ำหนักตัดสิน เหล็กอลูมิเนียมสามารถรีไซเคิลได้ไม่จำกัดจำนวนครั้งโดยไม่เสื่อมคุณภาพ การรีไซเคิลเศษอลูมิเนียมต้องใช้ พลังงานเพียง 5% ของปริมาณที่จำเป็นในการผลิตอลูมิเนียมขั้นต้นจากแร่บาวไซต์ การประหยัดพลังงานในระดับมากนี้สอดคล้องกับเป้าหมายการบรรลุคาร์บอนเป็นกลางของอุตสาหกรรมยานยนต์อย่างสมบูรณ์ ทำให้ผู้ผลิตรถยนต์สามารถทำการตลาดรถที่ไม่เพียงแต่ขับขี่อย่างมีประสิทธิภาพ แต่ยังผลิตอย่างมีความรับผิดชอบ

ประสิทธิภาพทางวิศวกรรม

การเปลี่ยนผ่านมาสู่การขึ้นรูปอลูมิเนียมนั้นมากกว่าแค่เทรนด์ มันคือการปรับออกแบบพื้นฐานของรถยนต์ยุคใหม่ โดยการสร้างสมดุลระหว่างสามปัจจัย ได้แก่ การลดน้ำหนัก ความแข็งแรง และความยั่งยืน ซึ่งทำให้การขึ้นรูปอลูมิเนียมสามารถรองรับยานยนต์รุ่นต่อไปทั้งเครื่องยนต์สันดาปภายในและรถยนต์ไฟฟ้าที่มีประสิทธิภาพสูง แม้ว่าจะมีความท้าทาย เช่น การเด้งกลับ (springback) และต้นทุนวัสดุที่สูงกว่า แต่แนวทางแก้ไขต่างๆ ก็มีอยู่แล้ว เช่น การใช้เครื่องอัดไฮโดรลิกแบบเซอร์โวขั้นสูง หรือการเลือกโลหะผสมอย่างมีกลยุทธ์ สำหรับวิศวกรยานยนต์และทีมจัดซื้อ คำถามสำคัญในปัจจุบันจึงไม่ใช่เรื่องว่าจะ ถ้า พวกเขาควรนำการขึ้นรูปอลูมิเนียมมาใช้ แต่ วิธีการ เพื่อปรับปรุงกระบวนการให้มีมูลค่าและประสิทธิภาพสูงสุด

คำถามที่พบบ่อย

1. ข้อดีหลักของการใช้อลูมิเนียมสำหรับตัวถังรถยนต์คืออะไร

ข้อดีหลักคือการลดน้ำหนักอย่างมีนัยสำคัญ มักลดได้ถึง 40-50% เมื่อเทียบกับตัวถังเหล็กแบบดั้งเดิม มวลที่เบากว่านี้ช่วยปรับปรุงประสิทธิภาพการใช้เชื้อเพลิง การเร่งความเร็ว และการหยุดรถโดยตรง นอกจากนี้ อลูมิเนียมยังมีคุณสมบัติต้านทานการกัดกร่อนตามธรรมชาติได้อย่างยอดเยี่ยม และสามารถดูดซับพลังงานได้ดีในระหว่างการชน ทำให้เพิ่มอายุการใช้งานและความปลอดภัย

2. ทำไมถึงใช้อลูมิเนียมในอุตสาหกรรมยานยนต์ทั้งที่มีต้นทุนสูงกว่า

แม้ว่าวัตถุดิบจะมีราคาแพงกว่า แต่อลูมิเนียมช่วยลดต้นทุนตลอดอายุการใช้งานผ่านการประหยัดเชื้อเพลิง และลดค่าบำรุงรักษา (เนื่องจากไม่เป็นสนิม) นอกจากนี้ ยังมีความสำคัญต่อการปฏิบัติตามกฎระเบียบของรัฐบาลเกี่ยวกับการปล่อยมลพิษอย่างเข้มงวด และช่วยยืดระยะทางการวิ่งของรถยนต์ไฟฟ้า ซึ่งทำให้ค่าใช้จ่ายเริ่มต้นที่สูงกว่านั้นคุ้มค่าสำหรับผู้ผลิต

3. การขึ้นรูปโลหะช่วยปรับปรุงประสิทธิภาพการผลิตอย่างไร

การขึ้นรูปโลหะด้วยแรงกดเป็นกระบวนการผลิตที่มีความเร็วสูง สามารถผลิตชิ้นส่วนที่เหมือนกันหลายพันชิ้นได้ในเวลาอันสั้น โดยมีค่าความคลาดเคลื่อนที่แคบมาก การใช้แม่พิมพ์แบบโปรเกรสซีฟหรือเครื่องกดแบบทรานสเฟอร์ ทำให้สามารถขึ้นรูป ตัดเจาะ และแต่งขอบรูปทรงที่ซับซ้อนได้ในขั้นตอนอัตโนมัติเพียงขั้นตอนเดียว ซึ่งช่วยลดต้นทุนแรงงานและระยะเวลาการผลิตอย่างมากเมื่อเทียบกับการกลึงหรือการหล่อ

ผลิตจำนวนน้อย แต่มีมาตรฐานสูง บริการสร้างต้นแบบอย่างรวดเร็วของเรามาพร้อมกับการตรวจสอบที่เร็วขึ้นและง่ายขึ้น —

ผลิตจำนวนน้อย แต่มีมาตรฐานสูง บริการสร้างต้นแบบอย่างรวดเร็วของเรามาพร้อมกับการตรวจสอบที่เร็วขึ้นและง่ายขึ้น —