Varför tillverkare väljer stansade stålfästarmar

TL;DR

Tillverkare använder stansade stålfjädrar främst eftersom de är den mest kostnadseffektiva lösningen för massproduktion. Denna metod möjliggör snabb tillverkning i hög volym till låg styckkostnad, vilket ger tillräcklig hållfasthet och slitstyrka för kraven hos de flesta standardpersonbilar. Även om alternativ som aluminium eller rörstål erbjuder prestandafördelar, utgör stansat stål en pragmatisk balans mellan kostnad, funktion och behoven hos den genomsnittlige föraren.

Den främsta drivkraften: Kostnadseffektivitet och tillverkningseffektivitet

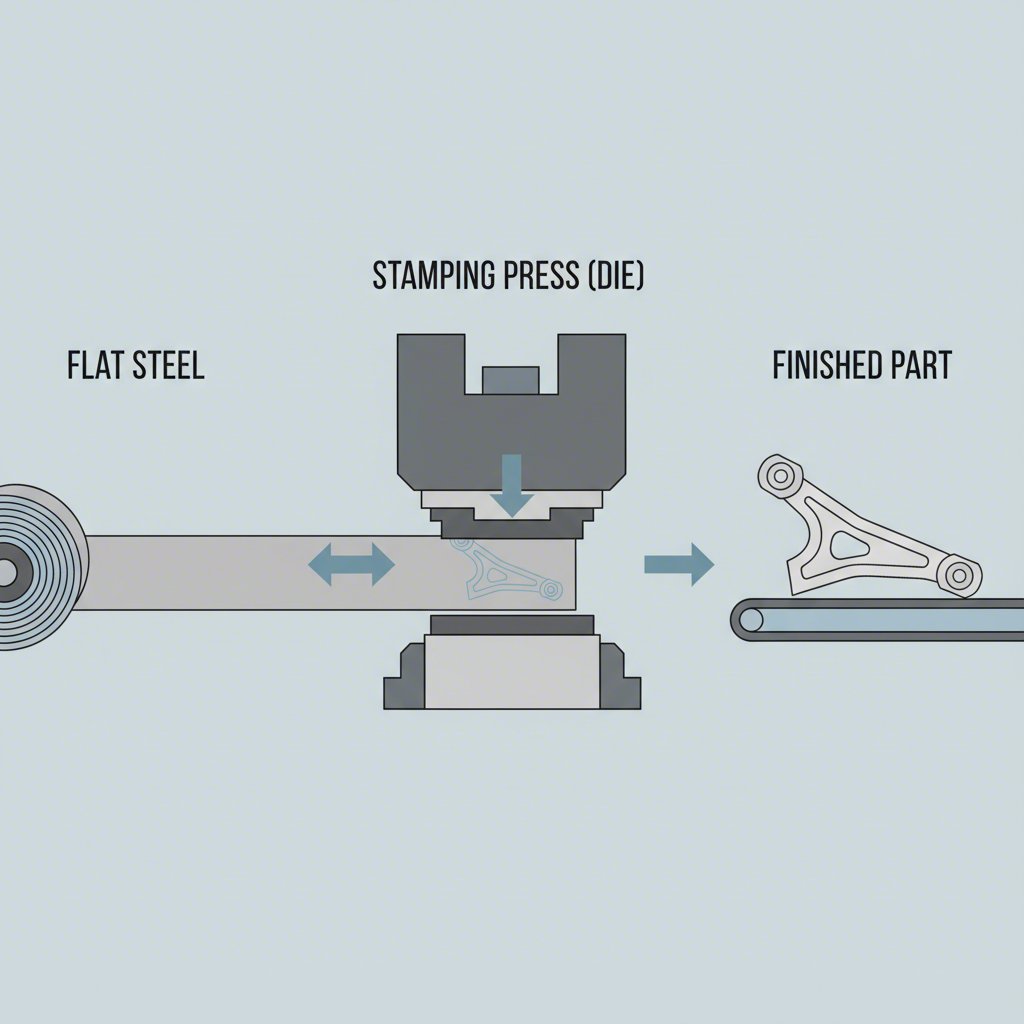

Beslutet att använda stansad stål för en komponent som är lika kritisk som en upphängningsvinkel har sina rötter i ekonomin kring modern bilproduktion. En upphängningsvinkel är en viktig länk som förbinder ett fordons chassi med hjuluppsättningen, och dess design påverkar direkt köregenskaper och stabilitet. Armar av stansat stål tillverkas genom att stålskivor pressas till en specifik form med hjälp av en högtrycksform. Denna process är otroligt snabb, mycket återupprepningsbar och genererar minimalt svinn, vilket gör den idealisk för den globala bilproduktionens skala.

Jämfört med andra metoder som gjutning eller smidning av aluminium är stansning av stål avsevärt billigare. Råmaterialet är mindre dyrt, och den energi och tid som krävs för produktionen är lägre. Denna kostnadsbesparing, när den multipliceras med miljontals fordon som produceras varje år, har en betydande påverkan på bilens slutgiltiga prislapp. Det gör också att reservdelar blir mer prisvänliga för konsumenter, vilket bidrar till lägre långsiktiga ägardomskostnader. Fokus ligger på att tillverka en del som, enligt experter på upphängning, är byggd med tillräcklig hållfasthet för majoriteten av förare som håller sig till asfalterade vägar.

Detta tillverkningsval är en beräknad kompromiss. Även om det inte är det lättaste eller högsta presterande alternativet som finns, uppfyller eller överträffar stansad stål de strukturella kraven för vanliga körscenarier. Processen säkerställer konsekvens över miljontals delar, vilket är avgörande för fordonsäkerhet och effektivitet i monteringslinan. För biltillverkare som söker precision och pålitlighet inom detta område är specialiserade företag nödvändiga. Till exempel, företag som Shaoyi (Ningbo) Metal Technology Co., Ltd. exemplifierar den högteknologiska metod som krävs, genom att använda avancerade automatiserade anläggningar för att leverera komplexa stansade komponenter som uppfyller den krävande bilindustrins kvalitetsstandard IATF 16949, vilket säkerställer både kostnadseffektivitet och pålitlighet från prototypframställning till massproduktion.

Prestanda i djupanalys: Hållfasthets-, vikt- och slitagetragningar

Även om kostnad är den främsta drivkraften, är prestandan för stansade stålfästarmar en historia av välkända kompromisser. Deras främsta fördel är styrka och hållbarhet vid normala belastningar. Stål är ett i sig starkt material, kapabelt att motstå de betydande krafter som verkar på fordonets upphängning vid acceleration, inbromsning och kurvfart. För tyngre fordon som lastbilar och SUV:er, eller för tillämpningar där robusthet är avgörande, gör stålets förmåga att hantera tunga laster och stötar att det blir ett logiskt val, vilket framhålls i en jämförelse av Metrix Premium Parts .

Denna styrka medför dock två stora nackdelar: vikt och benägenhet för korrosion. Stål är avsevärt tyngre än aluminium, vilket ökar fordonets "obundna massa" – vikten av alla komponenter som inte bärs upp av fjädrarna. En högre obunden massa kan göra upphängningen mindre responsiv mot ojämnheter i vägbanan, vilket potentiellt leder till en hårdförande körkänsla och sämre precision i styrning. För högpresterande fordon där vikten på varje pund spelar roll är denna extra vikt en betydande nackdel.

Det andra kritiska problemet är korrosion. Som förklaras i en guide från GMT Rubber , stansade stålarmer är känsliga för rost, särskilt i fuktiga klimat eller områden där vägar saltas på vintern. Rost kan urholka armens strukturella integritet över tid, vilket leder till potentiell brott. Även om tillverkare applicerar skyddande beläggningar kan dessa skadas av vägdamm, vilket avslöjar det blottade stålet. För fordonets ägare innebär detta att regelbundna inspektioner för rost och sprickor är nödvändiga för långsiktig säkerhet.

| Funktion | Stansade stålfästen |

|---|---|

| Fördelar |

|

| Nackdelar |

|

Stansat stål vs. Alternativen: En jämförande analys

För att förstå varför stansad stål är så vanligt krävs en direkt jämförelse med de populära alternativen: gjuten aluminium och rörstål. Varje material väljs för att uppnå specifika tekniska mål, oavsett om det gäller en familjesedan, en lyxig SUV eller en klassisk musclebil. Valet är aldrig godtyckligt och innebär alltid en avvägning mellan kostnad, vikt och prestandamål.

Gjutna aluminiumarmar är en populär uppgradering och förekommer ofta som standard på lyxbilar och sportbilar. Aluminiums främsta fördel är dess låga vikt, vilket minskar den odämpade massan avsevärt. Det leder till en mer responsiv upphängning, förbättrad komfort och bättre väghållning. Aluminium är också naturligt korrosionsbeständigt. Det är dock dyrare att tillverka och kan vara mer benäget att spricka eller gå itu vid extrema, plötsliga påfrestningar jämfört med ståls tendens att böja sig först.

Rörformade stålarmer är en vanlig eftermarknadsuppgradering, särskilt för klassiska bilar och racingspecifikationer. Enligt tillverkaren av prestandadelar QA1 , är rörformade armar tillverkade av höjhållfast stålrör, vilket ger ett mycket bättre hållfasthets-till-viktförhållande än plåtstål. De är betydligt lättare och mer styva, och deras design möjliggör optimerad upphängningsgeometri, såsom ökad caster för bättre stabilitet vid hög fart. Även om de är starkare och lättare än plåtstål, är de mycket dyrare att tillverka, vilket gör dem olämpliga för massproducerade fordon.

| Funktion | Stansad stål | Kastaluminium | Tubstål |

|---|---|---|---|

| Tillverkningskostnad | Låg | Måttlig-Hög | Hög |

| Vanliga fordonstillämpningar | Standardpersonbilar, basmodelllastbilar | Lyxbilar, prestandafordon, SUV:er | Prestanda-/racingbilar, uppgraderingar för klassiska bilar |

| Vikt | Tungt | Ljus | Lätt-Medel |

| Stighet | Bra | Mycket Bra | Excellent |

| Korrosionsbeständighet | Dålig (kräver beläggning) | Excellent | Dålig (kräver beläggning) |

| Ideell Användningsscenario | Kostnadseffektiv körning för daglig bruk | Förbättrad komfort och köregenskaper | Maximal prestanda och justerbarhet |

Vanliga frågor om material för styrleder

1. Vilket är det bästa materialet för länkar?

Det finns inte ett enda "bästa" material för alla styrleder; det idealiska valet beror helt på fordonets användningsområde och förarens prioriteringar. För de allra flesta som kör daglig trafik är plåtbultad stål det bästa alternativet eftersom det ger nödvändig hållfasthet till lägsta möjliga kostnad. För lyx- eller prestandafordon där komfort och köregenskaper är i fokus är lättviktigt gjutet aluminium ofta överlägset. För dedikerade banbilar eller restaurering av klassiska fordon där man strävar efter maximal prestanda erbjuder rörformigt stål den bästa kombinationen av hållfasthet, lägre vikt och geometrisk precision.

Lilla partier, höga standarder. Vår snabba prototypservice gör validering snabbare och enklare —

Lilla partier, höga standarder. Vår snabba prototypservice gör validering snabbare och enklare —