Stansade Stålkopplingsarmar: Kostnads- och Hållbarhetsfördelar

TL;DR

Stansade stålfästen är det vanliga valet för många fordon främst på grund av låga tillverkningskostnader och utmärkt hållbarhet för daglig körning. Även om de är tyngre och mer benägna att rosta jämfört med aluminium- eller röralternativ, erbjuder de en stark, pålitlig och kostnadseffektiv lösning för de flesta icke-prestandaapplikationer och rutinmässiga fordonsservice.

Vad är styrarmar i stansat stål?

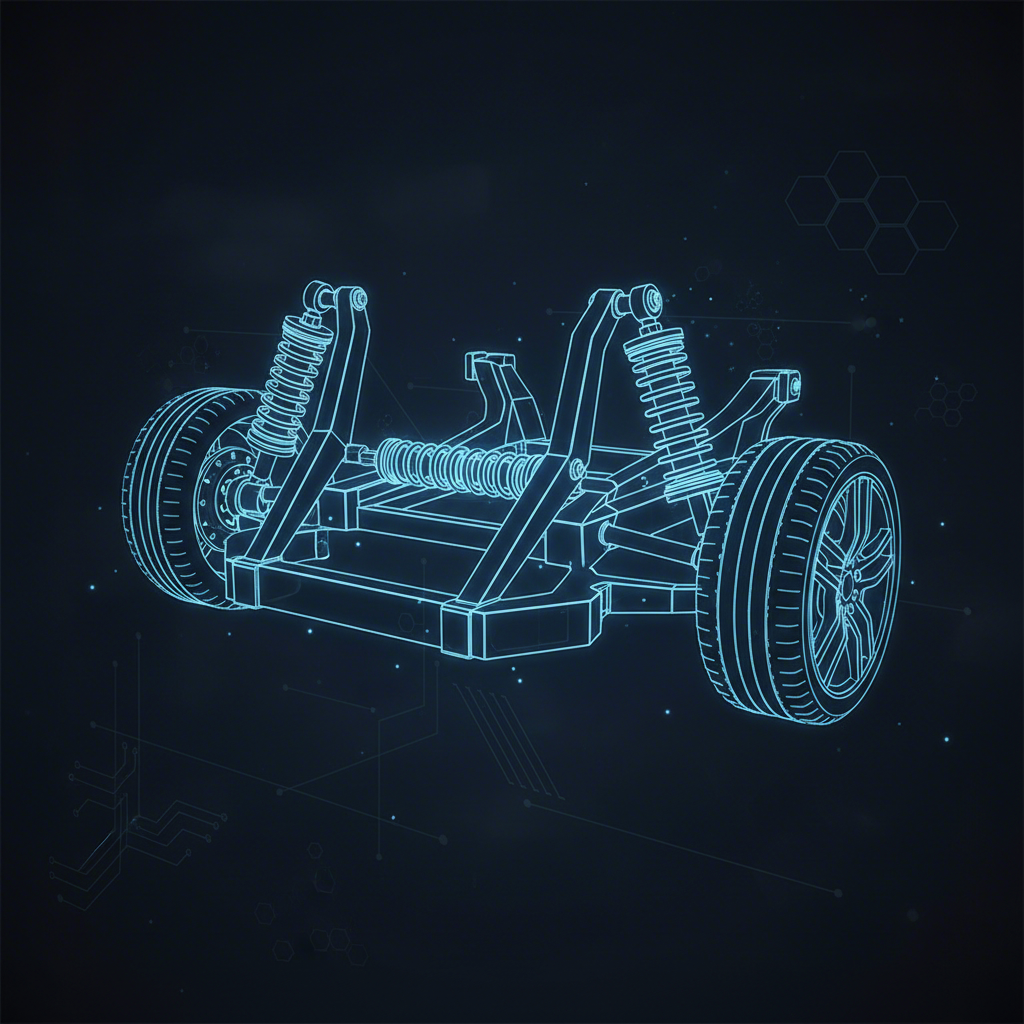

Ett fäste är en avgörande komponent i ditt fordons upphängningssystem. Känt också som A-fäste, fungerar det som en ledad koppling mellan fordonets chassi och hjulnavsaggregatet. Denna koppling gör att dina hjul kan röra sig upp och ner i svar på ojämnheter i vägen samtidigt som de hålls säkert justerade mot fordonets kaross, vilket säkerställer stabilitet och en mjuk körning. Fästen är viktiga för att minska friktion, absorbera vibrationer och möjliggöra kontrollerad styrning.

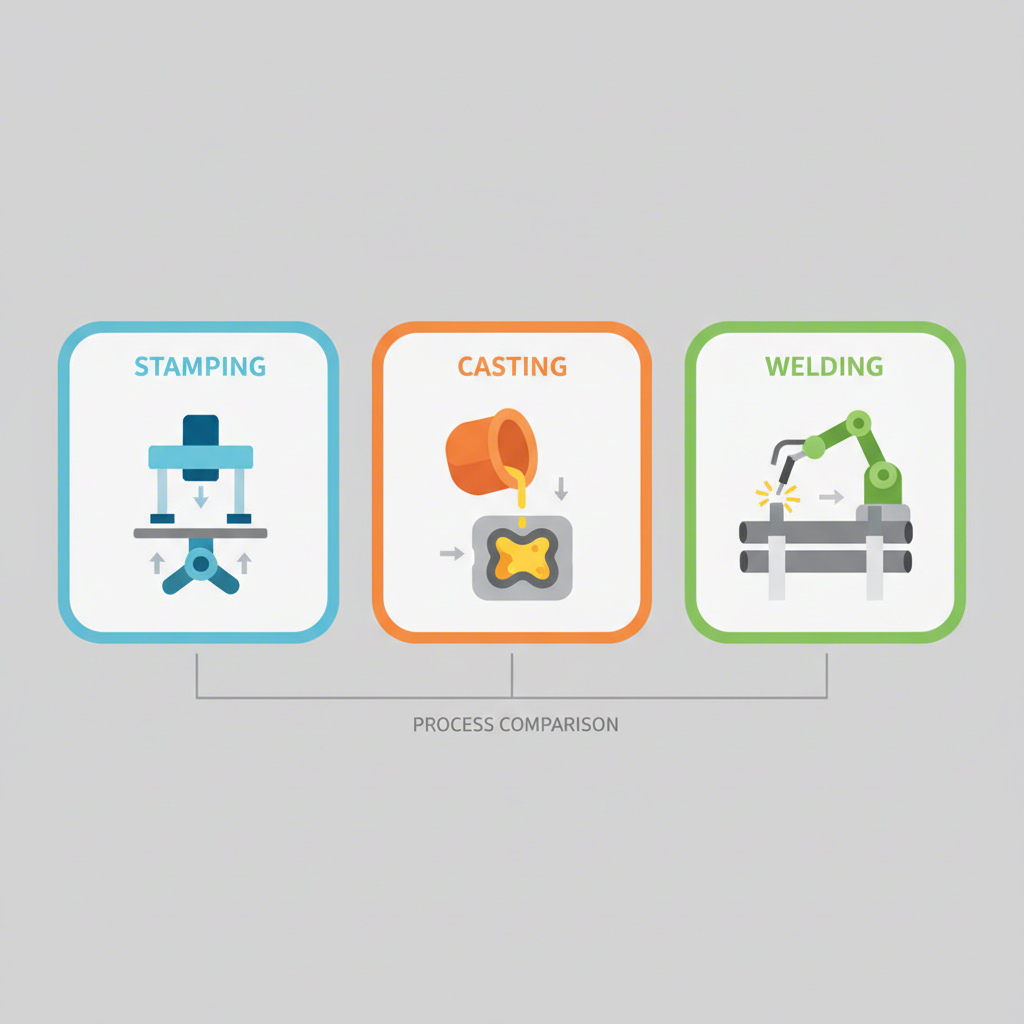

Termen "stansad stål" avser hur dessa specifika tvärbalkar tillverkas. Processen innebär att plåtar av stål pressas eller stansas till önskad form med hjälp av en kraftfull verktygsmall. Dessa formade delar svetsas sedan vanligtvis ihop för att bilda den färdiga komponenten. Denna tillverkningsmetod är mycket effektiv och kostnadseffektiv, särskilt för massproduktion, vilket är anledningen till att stansade stålbalkar är det främsta valet för originaltillverkare (OEM) på ett stort antal moderna, massmarknadsbilar. Deras låga pris gör att de ofta förekommer i allt från familjebilar till lättlastade lastbilar.

Den precision som krävs i denna process är enorm, eftersom även små avvikelser kan påverka fordonets justering och säkerhet. För bilverkstäver som söker högkvalitativa komponenter är specialiserade leverantörer nyckeln. Till exempel är företag som Shaoyi (Ningbo) Metal Technology Co., Ltd. tillhandahålla omfattande lösningar för metallstansning, från prototypframställning till massproduktion, och säkerställa att kritiska delar som styrledsarmar uppfyller stränga branschstandarder såsom IATF 16949.

Även om stansat stål är fullt tillräckligt för den genomsnittlige föraren, är det bara ett av flera material som används för styrledsarmar. De främsta alternativen – gjutjärn, gjutaluminium och rörstål – erbjuder var och en en annan balans mellan vikt, hållfasthet och kostnad. Att förstå dessa skillnader är nyckeln till att avgöra om stansat stål är rätt val för din bil eller om ett annat material bättre passar dina behov.

De viktigaste fördelarna: Kostnadseffektivitet och hållbarhet

Det omfattande användandet av stansade stålkontrollarmar inom bilindustrin beror på två huvudsakliga och övertygande fördelar: låg kostnad och imponerande hållbarhet. Dessa faktorer gör dem till ett mycket praktiskt val för både tillverkare och bilägare som fokuserar på pålitlighet och kostnadseffektiv underhåll.

Den viktigaste fördelen är deras kostnadseffektivitet. Stämpelprocessen är mycket automatiserad och optimerad för att snabbt och billigt kunna producera stora mängder delar. Som noteras av Metrix Premium Parts stål är i allmänhet ett billigare råmaterial än aluminium. Denna kombination av effektiv tillverkning och prisvärda material innebär att både tillverkning och byte av stämplade stålstyrarmar är relativt billigt, vilket håller produktionskostnaderna för fordon låga och gör reparationer mer tillgängliga för konsumenterna.

Stål har, förutom priset, en inneboende styrka och hållbarhet. Stålstyrarmar är robusta och kan motstå betydande belastningar, slag och tuffa vägbetingelser mer effektivt än lättare material som aluminium. Detta gör dem särskilt lämpliga för tunga fordon, till exempel lastbilar och SUV-bilar, eller för fordon som ofta används på grovt terräng. Deras förmåga att uthärda påfrestningar utan att fraktra gör dem till ett tillförlitligt val för att säkerställa långsiktig hängningsintegritet.

Dessa grundläggande fördelar gör stämplade stålarmar till ett standardval för en rad olika situationer. För ett fordon som används dagligen ger de all styrka och prestanda som behövs för säker drift. När en styrarm behöver bytas ut på grund av slitage, erbjuder en stämplad ståldel en tillförlitlig och ekonomisk lösning. De viktigaste fördelarna kan sammanfattas på följande sätt:

- Låg produktionskostnad: Effektiva tillverkningsprocesser gör dem till det mest budgetvänliga alternativet för OEM-tillverkare och eftermarknaden.

- Hög styrka: Stålens naturliga hårdhet gör att det kan hantera tunga belastningar och absorbera betydande slag utan att misslyckas.

- Bevisad pålitlighet: Som den långvariga industristandarden är deras prestanda och livslängd under normala körförhållanden väl dokumenterade.

- Bred tillgänglighet: På grund av deras vanliga användning är det enkelt att hitta ersättningsstämplade stålkontrollarmar för de flesta fordon.

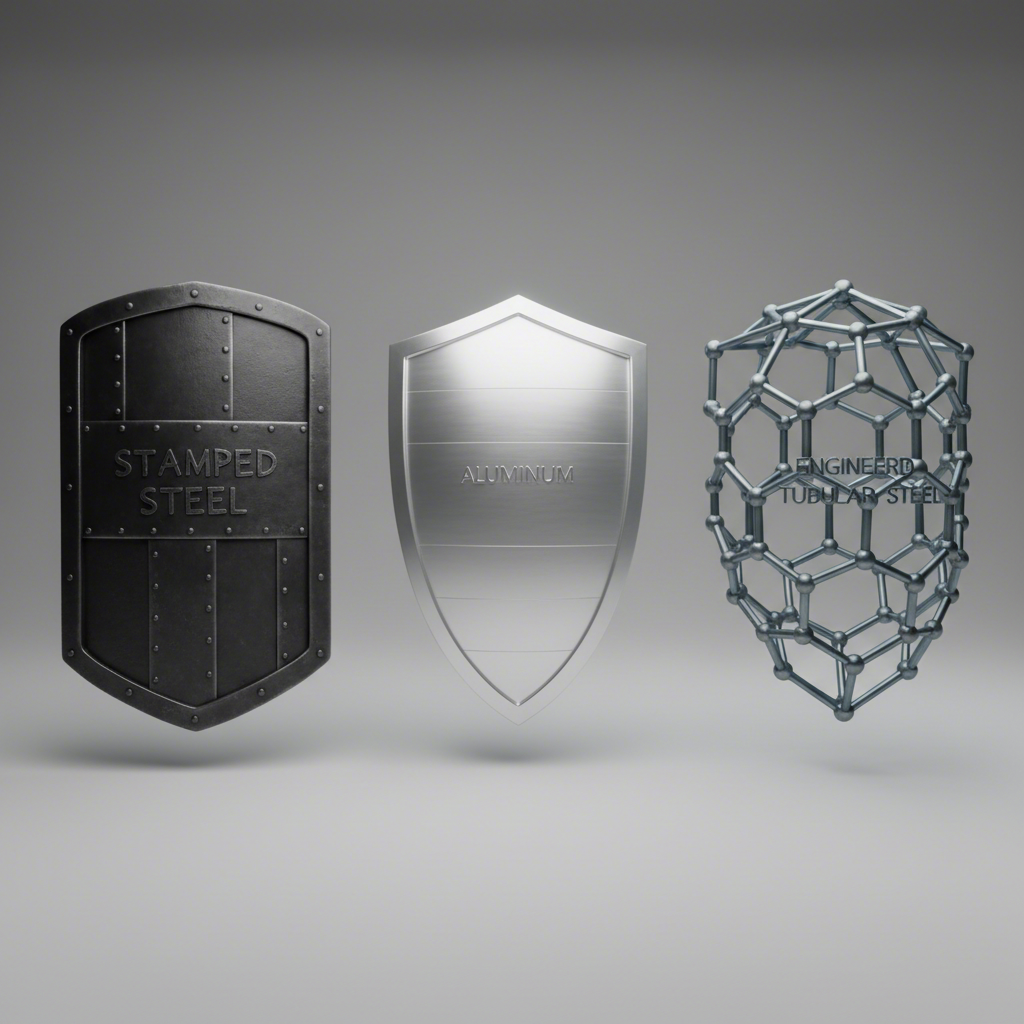

Stampat stål mot alternativen: En detaljerad jämförelse

Medan stansade stålreglagar är arbetshesten i bilvärlden är de inte det enda alternativet. Att förstå hur de förhåller sig till alternativ som aluminium och rörstål är avgörande för alla som överväger en uppgradering eller utbyte. Varje material erbjuder en unik uppsättning kompromisser vad gäller prestanda, vikt och kostnad.

Aluminiumreglagar värderas för att vara avsevärt lättare än stål. Denna viktreduktion minskar fordonets "obundna massa"—vikten av komponenter som inte bärs av fjädrarna. Mindre obunden massa gör att upphängningen kan reagera snabbare på ojämnheter och fördjupningar i vägen, vilket potentiellt kan förbättra komforten och köregenskaperna. Aluminium är dock generellt inte lika starkt som stål och kan vara mer känsligt för skador vid kraftiga stötar.

Rörstålreglagar representerar ett högpresterande alternativ. Enligt experterna på QA1 , dessa är uppbyggda av stålrör med hög hållfasthet, vilket ger ett bättre hållfasthets-till-viktförhållande jämfört med plåtbearbetat stål. Ännu viktigare är att de ofta är konstruerade med optimerad upphängningsgeometri, vilket ger förbättrade kastervinklar och kamrinvinklar som kan dramatiskt förbättra styrförloppet, raktlinjig stabilitet och grepp i kurvor, särskilt i klassiska eller prestandaoptimerade fordon.

För att tydliggöra skillnaderna finns här en detaljerad jämförelse:

| Funktion | Stansad stål | Aluminium | Tubstål |

|---|---|---|---|

| Vikt | Tungt | Ljus | Medium (Lättare än plåtbearbetat) |

| Styrka | Hög till mycket hög | Måttlig (Mindre slagtålig) | Mycket hög (Konstruerad för prestanda) |

| Kosta | Låg | Hög | Mycket hög |

| Korrosionsbeständighet | Låg (Kräver beläggning) | Hög (Naturligt motståndskraftig) | Måttlig (Vanligtvis pulverlackerad) |

| Bästa användningsfall | Dagliga fordon, budgetreparationer, OEM-tillämpningar | Lyx-/prestandafordon, minskar outfjädrad vikt | Uppgradering av klassiska bilar, racing, prestanda och hantering |

Valet av rätt material beror helt på dina mål. För en vardagsbil är hållbarheten och låga kostnaden för stansad stål ofta den vinnande kombinationen. Om du vill förbättra hanteringen och responsiviteten i en sport- eller lyxbil kan vikten som sparas med aluminium vara värt den extra kostnaden. För ägare av klassiska bilar eller banentusiaster som vill modernisera upphängningsgeometrin och få en konkurrensfördel är rörformade stålfästen ofta den ultimata uppgraderingen.

Begränsningar och vanliga problem med stansade stålfästen

Trots sina fördelar vad gäller kostnad och styrka har stansade stålfästen sina nackdelar. Att ge en balanserad bild är avgörande för att kunna fatta ett välgrundat beslut. De främsta begränsningarna handlar om vikt, känslighet för korrosion och undermålig prestandageometri.

En av de mest betydande nackdelarna är deras vikt. Eftersom de är det tyngsta alternativet innebär de en högre oåktersvängd massa, vilket kan hindra upphängningens förmåga att snabbt reagera på vägytan. För de flesta vardagsförare är denna effekt försumbar. I prestandarelaterade körscenarier kan dock den extra vikten leda till en mindre responsiv eller "oklar" känsla i styrningen jämfört med lättare alternativ som gör att hjulet kan hålla bättre kontakt med vägen.

Korrosion är en annan stor orosfaktor. Stansade ståldelar består ofta av flera metallbitar svetsade ihop, och dessa sömmar, tillsammans med repor i den skyddande beläggningen, kan bli inlopp för fukt. I regioner med kraftiga nederbörd, hög luftfuktighet eller användning av vägsalt på vintern är dessa tvärspekar mottagliga för rost. Betydande korrosion kan kompromettera delens strukturella integritet och till slut kräva utbyte för att säkerställa säkerheten.

Slutligen är designen av OEM-stansade stålfackor vanligtvis en kompromiss som prioriterar låg kostnad och acceptabel prestanda för en bred mängd förare. För entusiaster är denna 'en storlek passar alla'-lösning en begränsning. Fjädringsgeometrin hos fabriksfackor, särskilt i äldre bilar, kanske inte är optimerad för moderna diagonallyres eller mer agressiva körstilar. Genom att byta till rörfack med förbättrade kastervinklar kan man uppnå en stabilare och mer direkt kopplad styrempärlse som helt enkelt inte går att åstadkomma med seriemässiga stansade ståldelar. Dessutom är vissa fabriksstansade fack utformade med integrerade, oavlösva kulleder, vilket innebär att hela facket måste bytas även om endast kulleddet slits, vilket ökar de långsiktiga reparationsskostnaderna.

Vanliga frågor

1. Vilket är det bästa materialet för länkar?

Det finns inte ett enda "bästa" material för alla tillämpningar; det idealiska valet beror på dina prioriteringar. Stansad stål är bäst för kostnadseffektiva reparationer och daglig körning tack vare sin höga hållbarhet och låga kostnad. Aluminium är ett utmärkt val för prestanda- och lyxbilar där viktminskning för att förbättra hantering och komfort är en prioritet. Rörformad stål är det bästa alternativet för allvarliga prestandaförbättringar, klassisk bilrestaurering och racing, eftersom det erbjuder optimerad geometri och en överlägsen styvhet i förhållande till vikten.

Lilla partier, höga standarder. Vår snabba prototypservice gör validering snabbare och enklare —

Lilla partier, höga standarder. Vår snabba prototypservice gör validering snabbare och enklare —