Vad är elektrofritt nickelplätering: Process, styrning, lösningar

Kemisk nickelplätering i klartext

Enkel definition av kemisk nickelplätering

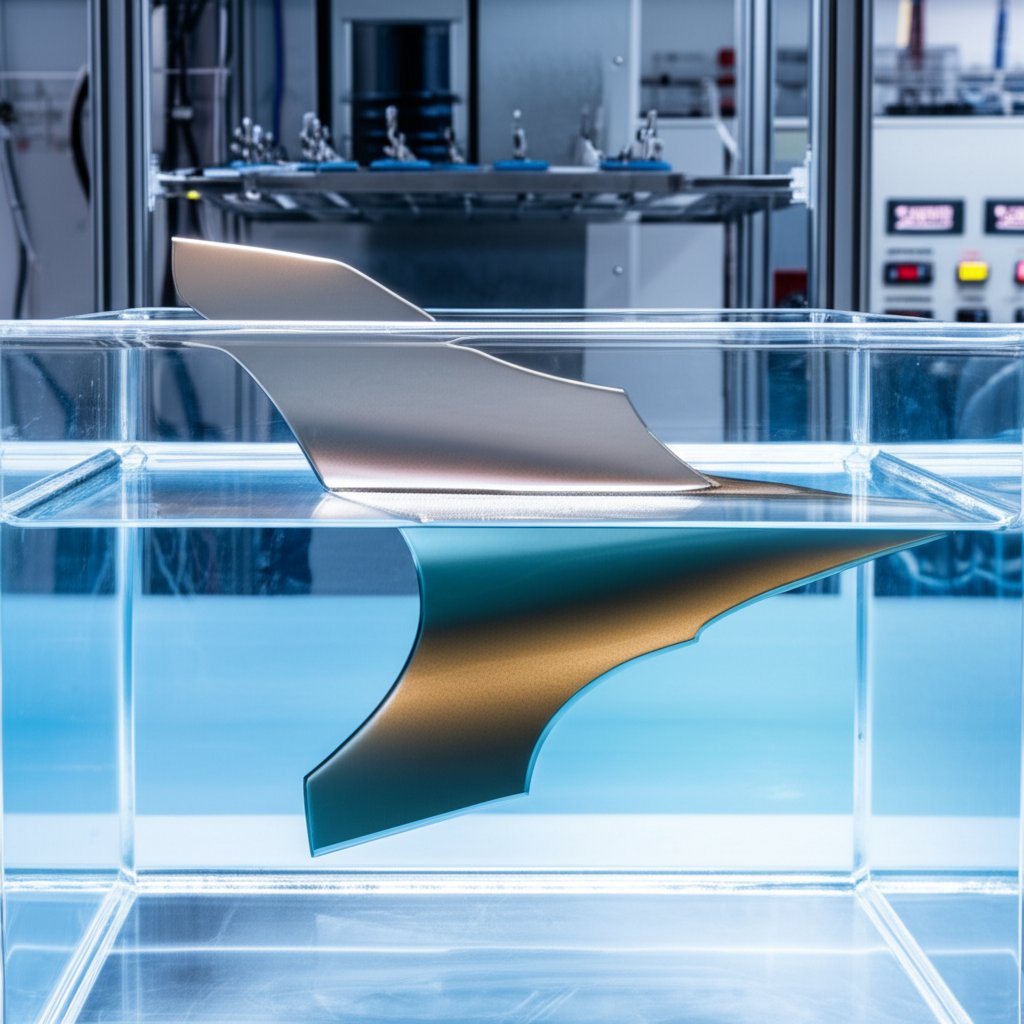

Vad är kemisk nickelplätering? I enkla termer är det en process där ett lager nickellegering – vanligtvis nickel-fosfor (Ni-P) eller ibland nickel-bor (Ni-B) – avsätts på en metall- eller icke-metallisk yta med hjälp av en kemisk reaktion, inte el. Det innebär inga kablar, ingen extern strömkälla och inga komplicerade uppställningar. Istället sänks delen ner i ett noggrant formulerat kemikaliebad, där nickeljoner reduceras och binder sig direkt till ytan, vilket skapar en jämn nickelyta.

Om du någonsin undrat vad är nickelplätering i allmänhet är huvudidén att skydda delar från slitage och korrosion, eller förbättra deras utseende. Kemisk nickladeponering sticker ut eftersom den är autokatalytisk: reaktionen fortsätter så länge lösningen är fräsch och ytan är ordentligt förberedd. Därför hittar man kemiskt nicklade beläggningar inom allt från precisionsväxlar och verktyg till kökshårdvara och elektronik.

Hur det skiljer sig från elektroplätering

Låter det komplicerat? Tänk dig två olika sätt att belägga en del. Vid elektrolytisk nickladeponering (den traditionella metoden) krävs en elektrisk ström för att föra nickeljoner till ytan. Det innebär att områden närmare elektroderna får mer nickel, medan inskjutna delar och kanter ofta får mindre. Resultatet blir att beläggningen kan bli ojämn – tjockare på plana ytor, tunnare i hörn eller djupa hål.

Kemisk nickelplätering, å andra sidan, är inte beroende av el. Den kemiska reaktionen avsätter nickel jämnt över alla exponerade ytor, oavsett hur komplex formen är. Det innebär att även interna borrningar, gängor och intrikata detaljer får ett enhetligt, skyddande lager. För många ingenjörs- och industriella tillämpningar är denna enhetlighet en spelomvändning.

Viktiga egenskaper och varför de spelar roll

Varför välja kemisk nickelplätering? Här är de främsta fördelarna som du märker direkt:

- Enform tjocklek —även på komplexa geometrier och inre ytor

- Utmärkt korrosionsbeständighet —särskilt med högfosforhaltig EN, som är amorft och motståndskraftigt mot vatten, salt och många kemikalier

- Förbättrad slitstyrka —skyddar rörliga delar och förlänger livslängden

- Dimensionell kontroll —avgörande för precisionskomponenter där varje mikrometer räknas

- Tilltalande, anpassningsbar yta —från matt till blank, beroende på sammansättningen

Efter värmebehandling kan kemiskt avsatt nickel bli ännu hårdare, vilket gör det lämpligt för verktyg och slitagebelastade komponenter. Ökad hårdhet genom värmebehandling kan dock minska korrosionsmotståndet, så det är viktigt att anpassa processen efter dina behov. Ytan blir slät och jämn, idealisk för delar som kräver både prestanda och ett professionellt utseende.

Kemiskt avsatt nickel är inte en universallösning. Genom att justera fosforhalten (låg, medel, hög) eller använda alternativ som nickel-bor eller PTFE-samavlagringar kan beläggningens egenskaper anpassas till olika miljöer – oavsett om du behöver mer korrosionsmotstånd, bättre slitstyrka eller ökad smörjegenskaper.

Kemiskt avsatt nickelplätering ger en enhetlig, korrosionsbeständig och slitskyddande nickelyta – särskilt där precision och hållbarhet är avgörande.

Sammanfattningsvis, om du behöver en beläggning som är pålitlig, konsekvent och mångsidig, är elektrolöst nickelbeläggning ofta det rätta valet, särskilt jämfört med elektrolytisk nickelbeläggning för komplexa eller högpresterande delar.

Hur den elektrotiska nickelbelagningsprocessen fungerar steg för steg

När man hör talas om den elektrotiska nickelbehandlingsmetoden, kan det låta som ett mystiskt kemiskt experiment. I praktiken är det dock en noggrant kontrollerad sekvens av steg, som alla är nödvändiga för att uppnå en högkvalitativ och enhetlig nickelbeläggning. Låt oss dela ner arbetsflödet så att du kan se hur magin sker, från rådel till färdig produkt.

Ytberedning och aktivering

-

Inkommande inspektion och förrengöring

- Vad ska kontrolleras: Kontrollera för synliga skador, föroreningar eller felaktiga delar. Bekräfta materialtyp och ytan.

-

Avfettning och alkaliska rengöring

- Vad ska kontrolleras: Se till att alla oljor, fetter och restprodukter av butiken tas bort. Provning för en yta utan vattenbrott (vattnet ska vara jämnt, inte perlerigt).

-

Syretarning och ytaktivering

- Vad ska kontrolleras: Leta efter jämn mattning eller etching – inga glänsande eller mörka fläckar. För icke-ledande eller passiva metaller, bekräfta korrekt aktivering (ibland via proprietära aktiveringsmedel eller dubbel-zinkat för aluminium).

Omfattande ytframställning är oeftergivlig. Tänk dig att måla över en smutsig vägg – att hoppa över detta steg leder till dålig adhesion och beläggningsfel.

Autokatalytisk avsättningskemi

-

Immersion i nickelösning utan ström

- Vad ska kontrolleras: Bekräfta badkemin – nickeljoner, reducerande medel (vanligen natriumhypofosfit), komplexbildare, stabilisatorer och ytaktiva ämnen ska ligga inom leverantörens specifierade intervall.

- Övervaka badtemperatur (vanligen 85 °C till 95 °C) och pH (vanligen mellan 4 och 6), enligt rekommendationer från badformuleringen.

- Se till att omrörning och filtrering är aktiva för att förhindra partiklar och upprätthålla jämn beläggning.

- Kontrollera fixtur för delar – se till att alla ytor är exponerade och att lösningen kan cirkulera fritt.

-

Avsättning utan ström

- Vad ska kontrolleras: Övervaka pläteringshastighet och uppehållstid för att uppnå önskad tjocklek. Observera gasutveckling (bläsor) och ytegenskaper – målet är jämn, slät och felfri yta.

- Följ badålder, partinummer och påfyllningshändelser i en loggbok för spårbarhet och processkontroll.

Den kemiska pläteringprocessen bygger på en autokatalytisk reaktion: reduktionsmedlet (ofta hypofosfit) avger elektroner, vilket gör att nickeljoner kan avsättas som legering av metalliskt nickel och fosfor på den aktiverade ytan. Denna reaktion fortsätter så länge kemikalierna är balanserade och ytan förblir katalytisk.

Efterbehandling och kvalitetsgrindar

-

Sköljning och neutralisering

- Vad ska kontrolleras: Använd avjoniserat vatten för grundlig sköljning mellan stegen. Se till att inga kemikalier förs över – restprodukter kan orsaka fläckar eller korrosion senare.

-

Värmebehandling eller ugnstorkning (om krävs)

- Vad ska kontrolleras: Verifiera ugnstemperatur och uppehållstid enligt processspecifikation. Värmebehandling kan öka hårdheten eller minska vätepåfrestning i beläggningen.

-

Slutlig inspektion och mätning

- Vad ska kontrolleras: Kontrollera täckning, enhetlig tjocklek, adhesion och utseende. Mät avsättningstjocklek och bekräfta att den uppfyller kraven.

Strikt renlighet, noggrann badkontroll och disciplinerad sköljning är de främsta försvarsmekanismerna mot föroreningar och medförda förluster i kemisk nickelplätering.

Kom ihåg, varje förfarande för kemisk nickelplätering måste anpassas till det specifika underlaget, geometrin och användningskraven. Badtemperatur och pH kan variera beroende på kemi – följ alltid din leverantörs tekniska datablad för exakta kontrollintervall.

Att föra en detaljerad loggbok är avgörande för spårbarhet och processförbättring. Spåra:

- Parti- och delnummer

- Badålder och kemikalietillskott

- Temperatur, pH och nivåer på lösningen

- Efterfyllnads- och underhållsåtgärder

Genom att följa en disciplinerad elektrostad nickelbeläggningsprocess, kommer du att uppnå konsekventa, högpresterande beläggningar som är redo för krävande tillämpningar. Därefter ska vi undersöka hur man väljer rätt EN-variant för dina tekniska behov.

Handledning för ingenjörer i val av elektriskt nickel

Hur man väljer fosforinnehåll

När du måste välja rätt en vikt av högst 150 g/m2 för din ansökan är den första frågan: Vilken nivå av fosfor bör du ange? Svaret på frågan påverkar prestandan i fråga om korrosionsbeständighet, hårdhet, svetsbarhet och till och med magnetisk respons. Låt oss uppdela de huvudsakliga kategorierna:

- Lågt fosfor (24% P): Tillhandahåller högsta hårdhet och slitagebeständighet, vilket gör den till en utmärkt för slipmedel och situationer som kräver god svetsbarhet eller ledningsförmåga. Dessa beläggningar är utmärkta i alkaliska eller kaustiska förhållanden men är mindre resistenta mot syror.

- Medelstor fosfor (59% P): Industriens arbetshorse, balansera korrosionsbeständighet, hårdhet och utseende. Mid-P-elektrolösa nickelbeläggningar används i allmänhet för teknik, fordonsindustrin och elektronik.

- Högt fosfor (1013% P): Dessa beläggningar är kända för sin amorfa struktur och är extremt korrosionsbeständiga, särskilt i sura eller neutrala miljöer, och är i huvudsak icke-magnetiska. De är idealiska för olje- och gas, kemisk bearbetning och utrustning för livsmedelsindustrin.

| EN Variant | Innehåll av fosfor/bor | Korrosionsbeständighet | Hårdhet (som platerad/efter värmebehandling) | Magnetiska egenskaper | Solderbarhet | Typiska Tillämpningar |

|---|---|---|---|---|---|---|

| Lågt P-Ni-P | 24% P | Bäst i alkalisk form; bra i sur form | Högt / Ökar med värmen | Magnetisk | Excellent | Pumprotorer, fästelement, ventiler, formar |

| Mid-P Ni-P | 5–9 % P | Bra allroundegenskaper | Mediumhög / Hög efter värme | Lågmagnetisk | Bra | Precisionsskruvar, bilkomponenter, elektronik |

| High-P Ni-P | 10–13 % P | Utmärkt i sura/neutrala | Medium / Högst efter värme | Icke-magnetisk | Moderat | Kemisk processteknik, olje- och gasventiler, livsmedelsmaskiner |

| Nickel-Boron | 1–5 % B | Lägre än Ni-P | Mycket hög direkt efter plätering | Magnetisk | Utmärkt (låg-B) | Elektriska kontakter, slitagekomponenter, förankringsytor |

| Ni-P/PTFE-komposit | 10–12 % P + 15–25 % PTFE | Bra (beroende på matris) | Lägre än ren Ni-P | Icke-magnetisk | Moderat | Formar, avknäpningsovytor, glidkomponenter |

Obs: Hårdhetsvärden för kemiskt avsatt nickel-fosfor (Ni-P) ligger normalt mellan 500–720 HK100 i avsatt tillstånd och ökar till 940–1050+ HK100 efter värmebehandling vid högfosforhaltigt kemiskt nickskel.

När du bör överväga Ni-B eller PTFE-samavlagring

Undrat om du behöver något utöver standard kemiskt avsatt nickel-fosfor? Nickel-bor-beläggningar sticker ut på grund av sin exceptionella hårdhet direkt efter pläteringen och sin goda elektriska ledningsförmåga, vilket gör dem idealiska för elektroniska kontakter och bindbara lager. Å andra sidan, om dina komponenter kräver låg friktion och enkel avlägsnande – tänk former eller rörliga monter – erbjuder Ni-P med PTFE-samavlagring en slät, självsmörjande yta. Dessa kemiskt avsatta nickelbeläggningar är särskilt användbara i tillämpningar där slitaget och smörjegenskaperna är kritiska, men ren Ni-P kanske inte levererar den erforderliga prestandan.

- Nickel-bor-beläggning: Elektroniska kopplingar, slitstarka verktyg, lödbara ytor

- Ni-P/PTFE-komposit: Injektionsformar, livsmedelsrullor, skjutbuskar

Effekter och avväxlingar av värmebehandling

Här är ett praktiskt tips: värmebehandling kan dramatiskt öka hårdheten på elektrostående nickelbeläggning, särskilt för elektrostående nickelbeläggning med hög fosforhalt. Till exempel kan Ni-P som är platinerat nå 500720 HK100, men efter värmebehandling kan höga fosforförekomster överstiga 940 HK100, vilket konkurrerar med hårt krom. Denna ökning har dock en kompromiss: värmebehandling, särskilt vid högre temperaturer, kan öka porositeten och något minska korrosionsbeständigheten, särskilt i hög fosfor-elektrolösa nickelbeläggningar (Nickel Institute) .

- För maximal slitagstånd värmebehandla Ni-P- eller Ni-B-beläggningar enligt specifikation.

- Om korrosionsbeständighet är din högsta prioritet, undvik överdriven värmebehandling av fosforhaltigt elektriskt nickel.

Genom att ange rätt variant av kemiskt nickellager – baserat på fosfor- eller borhalt, samt ta hänsyn till värmebehandling – säkerställer du att beläggningen ger en optimal balans mellan hårdhet, korrosionsmotstånd och funktionell prestanda.

Osäker fortfarande på vilket kemiskt nickellager som passar din komponent? Tänk dig nästa steg: förbereda underlaget för att säkerställa långvarig adhesion och prestanda. Det är vad vi ska ta upp härnäst.

Ytförberedning, adhesion och maskering: väsentliga faktorer för kemisk nickladelegering

Förbereda aluminium för EN

När du vill maximera prestandan för nickelbelagd aluminium ligger hemligheten i förberedelsen. Den naturliga oxidskiktet på aluminium är ett tvåväggt svärd: det skyddar mot korrosion, men gör även direktplatering besvärlig. Därför inleds kemisk nickladelegering av aluminium alltid med en sekvens av rengöring, etching och aktiveringssteg som är utformade för att säkerställa beständig adhesion och en felfri nickelyta.

Gör så här:

- Avfett och rengör noga med hjälp av en alkaliska rengöringsmedel eller ultraljudssystem det bör inte finnas någon olja eller damm kvar.

- Etcha i en alkalisk lösning (som natriumhydroxid) för att avlägsna oxiden och grova ytan för bättre mekanisk bindning.

- Avsmutsning i ett kväve- eller svavelsyrabad för att avlägsna restprodukter efter etsning.

- Använd en zinkatbehandling för att ersätta oxidfilmen med ett zinklager som fungerar som en bro för nickelförekomsten.

- För kritiska tillämpningar ska en dubbel zinkatsykel användas: avlägsna det första zinklagret och applicera igen för att ytterligare öka adhäsionen.

- Om maximal hängning behövs bör man överväga att använda tunn elektrolytisk nickel före det elektrotiska steget.

Undvik detta:

- Om man hoppar över rengörings- eller aktiveringssteg kan restprodukter eller oxider orsaka dålig adherens eller peeling.

- Att låta det rengjorda aluminiumset utsättas för re-oxidering kan ske på några minuter.

- Under- eller över-grävning, vilket kan leda till formning av smut eller överdriven grovhet.

Genom att följa dessa steg säkerställs att kemisk nickladekoration på aluminium ger konsekventa och högkvalitativa resultat för delar inom bilindustrin, flyg- och rymdindustrin samt elektronik.

Nyheter om rostfritt stål, koppar och verktygsstål

Alla underlag är inte likadana. Varje material kräver en anpassad metod för tillförlitlig koppar- och nickelplätering eller beläggning av ytor av rostfritt stål.

Nickelplätering av rostfritt stål – Gör så här:

- Avfetta och rengör grundligt för att eliminera oljor och föroreningar.

- Aktivera ytan – ofta med svag syra eller specialaktiveringsmedel – för att ta bort passiva oxidskikt.

- Skölj omedelbart för att förhindra återpassivering.

- Överväg en Wood’s nickelstrike för svårare legeringar innan kemisk plätering.

Nickelplätering av rostfritt stål – Undvik detta:

- Lämna delar utsatta efter aktivering – rostfritt stål kan snabbt bilda nya oxider.

- Användning av inkompatibla rengöringsmedel som kan lämna filmer eller rester.

Koppar och verktygsstål – Gör så här:

- Avfetta och rengör alkaliskt, som med andra underlag.

- Aktivera med syra (för koppar ofta med svavelsyra; för verktygsstål med saltsyra eller specialaktiveringsmedel).

- Skölj grundligt och gå direkt vidare till kemisk nickelbad för att undvika fluggrödning eller oxidation.

Koppar och verktygsstål – Undvik detta:

- Låta delar torka i luften mellan stegen – fukt kan orsaka fläckar eller korrosion.

- Underlåta att kontrollera om smuts fastnat i hål eller gängor.

Rätt sekvensering för varje material är grunden för stark koppar- och nickelplätering samt en slitstark nickelyta på rostfritt stål eller aluminium.

Maskering och selektiv pläteringstekniker

Behöver du skydda vissa områden från att bli överdragna? Maskering är nödvändig vid elektriskt nickelbelagd betong, särskilt för komplexa sammansättningar eller när endast specifika ytor behöver behandlas. Rätt maskningsstrategi förhindrar oönskad nickeluppbyggnad och säkerställer skarp kantdefinition utan att skada EN-skiktet vid avlägsnande.

Vanliga maskeringsmaterial:

- Läk (vinil eller syrebeständiga sorter)

- Vaksar (för cykler med hög eller låg temperatur)

- Tappor med tryckkänslighet (av plast, glas eller metallfolie)

- Andra, med en längd av mer än 15 mm

Tumregler för maskering:

- Använd flera lager lak eller vax för att täcka hela skikten låt varje skikt torka noggrant.

- Trimma vax medan det är varmt för att få rena gränser och lätt avlägsna efter beläggning.

- Välj tejpdikt och lim på grundval av lösningskemi och delgeometri.

- För permanenta masker, se till att passformen är tät och att materialen är kemiskt kompatibla med alla processsteg.

- Ta bort maskeringen omedelbart efter plätering för att undvika svårt att rengöra rester.

Komplicerad fixtur för delar är också viktig – monteringshållanden bör tillåta lösningstillströmning till alla ytor och minimera luftfångning, vilket kan orsaka hopplätering eller tomrum.

Verifiera alltid vidhäftning efter plätering med standardiserade testmetoder – detta säkerställer att din nikelpläterade aluminium eller annan grundmaterial uppfyller kvalitetskraven innan man går vidare till nästa processsteg.

Att förstå de unika kraven på förberedelse och maskering för varje grundmaterial är nyckeln till att få ut mesta möjliga av din elektrolytfria nickelpläteringsprocess. Därefter kommer vi att fördjupa oss i hur man specificerar, inspekterar och dokumenterar sina beläggningar för tillförlitliga och repeterbara resultat.

Hur man specificerar och inspekterar elektrolytfri nickelplätering

Vilka standarder gäller och när

Undrat över hur man säkerställer att din elektrolytfria nickelplätering hela tiden uppfyller branschens krav? Svaret finns i standarder som ASTM B733 , AMS-C-26074 , och AMS 2404 . Dessa dokument definierar de väsentliga kraven för tjocklek, beläggningskvalitet och inspektionsprotokoll för kemisk nickelplätering, vilket gör dem till grunden för inköpsorder och konstruktionsritningar inom luftfart, försvar, elektronik och industriella sektorer.

Låt oss gå igenom vad varje standard innebär:

| Standard | Typiskt bruk | Viktiga klausuler/anteckningar | Vanliga tester |

|---|---|---|---|

| ASTM B733 | Allmän industri, elektronik, olja & gas, medicinsk utrustning, verktyg | Definierar typer efter fosforhalt (Typ I–V), klasser efter värmebehandling och användningsvillkor enligt tjocklek (SC0–SC4) | Tjocklek (XRF, magnetisk, coulometrisk), adhesion (böjning/stöt/termisk chock), porositet (ferroxyl, kokande vatten), hårdhet (mikrohårdhet) |

| AMS-C-26074 | Luftfart, försvar, rymd, elektronik, olja & gas | Klasser enligt värmebehandling, grader enligt fosforhalt, strikt dokumentation och enhetlighet, förbättrad prestanda i hårda miljöer | Tjocklek (icke-destruktiv), adhesion (dragprov, böjning), hårdhet, korrosionsmotstånd, visuell inspektion |

| AMS 2404 | Allmänt använda inom flyg- och bilindustrin | Tekniskt ekvivalent med AMS-C-26074 och rekommenderas för nya konstruktioner | Tjocklek, adhesion, visuell bedömning, hårdhet (vid behov) |

Varje standard kategoriserar beläggningar efter fosforhalt – låg, medel eller hög – och anger minimi- och maxtjocklek för nickel, värmebehandlingsklasser samt provningsmetoder. Till exempel anger ASTM B733 typer som Typ II (1–3 % P) för elektronik eller Typ V (>10 % P) för miljöer med hög korrosionspåverkan, samt tjockleksklasser från SC0 (0,1 µm) för grundläggande skydd till SC4 för tuffa driftsförhållanden.

Så skriver du acceptanskriterier

Låter det komplext? Här är en praktisk checklista som hjälper dig att skriva tydliga, granskningsklara acceptanskriterier för din specifikation av kemisk nickelplätering:

- Depositionsklass/typ: Ange fosforhalten (t.ex. ASTM B733 Typ IV eller AMS-C-26074 Grade B)

- Nickelpläteringstjocklek: Ange minsta och största tillåtna tjocklek för nickel (t.ex. 10–25 µm) och ange var mätningar ska utföras

- Adhäsionsprovmetod: Ange böjning, stöt eller termisk chock enligt standarden

- Värmebehandlingskrav: Notera klass (som pläterad eller värmebehandlad), temperatur och varaktighet

- Korrosionsprovmetod: Ange nödvändiga prov (t.ex. saltmist, porositet med ferroxyl)

- Referens till provtagningsplan: Hänvisa till en branschgodkänd plan för partikontroll (t.ex. ANSI/ASQ Z1.4)

- Regler för omarbete/reparation: Definiera om och hur omarbete tillåts

- Dokumentationsleveranser: Begär överensstämmelsecertifikat, badlots spårbarhet och granskningsrapporter

Se till att ange exakt standard (t.ex. "ASTM B733 Typ V, Klass 2, SC3") och eventuella relevanta klasser eller grader. Detta säkerställer att alla – köpare, plätering och granskare – talar samma språk och känner till de krav som gäller för nickelns tjocklek och prestandamål.

Granskning och testmetoder som håller

Hur bekräftar du tjockleken på nickel och andra kvalitetsaspekter? Inspektionsprotokoll är integrerade i varje viktig EN-standard. Här är en snabbguide till de vanligaste metoderna:

- Tjockleksmätning: Använd röntgenfluorescens (XRF), magnetisk induktion (för icke-magnetiska beläggningar på stål), beta-backscatter eller coulometrisk avlägsnande för exakta, repeterbara mätningar. Mekanisk tvärsnittsanalys används också för destruktiv verifiering.

- Hängsel: Böj-, slag- eller termisk chocktest enligt vald standard. Leta efter flisning, avskalning eller lossning.

- Porositet: Ferroxyl-, kokande vatten-, luftat vatten- eller alizarinprov avslöjar hål eller porer som kan kompromettera korrosionsmotståndet.

- Hårdhet: Mikrohårdhetsprovning (till exempel Knoop eller Vickers) före och efter värmebehandling, särskilt för flyg- och rymdapplikationer eller slitagekritiska delar.

- Visuell inspektion: Kontrollera blåsor, gropar, missfärgningar eller ojämn beläggning.

Se alltid till att din inspektionsplan överensstämmer med den angivna standardens terminologi och provningsmetoder. Om ditt ändamål kräver spårbarhet eller statistisk säkerhet ska du använda en erkänd provtagningsplan och dokumentera alla resultat för varje batch.

Godkännandekriterier, kontrollista

- Beläggningsklass/typ och fosforhalt

- Krävd nickelpläteringstjocklek och platskarta

- Adhäsionsprovmetod och acceptansnivå

- Värmebehandlingsklass, temperatur och varaktighet

- Krav på korrosions- och porositetsprovning

- Provtagningsplan och inspektionsfrekvens

- Åtgärds- och reparationsguidning

- Dokumentation och certifieringsleveranser

Citera för varje arbete exakt standard, typ, klass och krävd nickeltjocklek – förlita dig inte på generiska beskrivningar eller antaganden.

Genom att översätta EN-standarder till genomförbara specifikationer och tydliga granskningsplaner bygger du förtroende för varje belagd del – vilket lägger grunden för robust processkontroll och felsökning, vilket vi kommer att undersöka härnäst.

Baddkontroll, påfyllnad och felsökning i kemisk nickelplätering

Badhälsouppföljning och loggar

Har du någonsin undrat över varför vissa delar med kemisk nickelplätering ser felfria ut medan andra visar gropar, fläckar eller ojämn färg? Hemligheten ligger ofta i hur väl badet övervakas och underhålls. I pläteringsprocessen är det lika viktigt att hålla nickelpläteringslösningen i bästa skick som själva kemin. Tänk dig en kock som smakar och justerar sin rätt medan den tillagas – processingenjörer måste göra detsamma med sin lösning för kemisk nickelplätering.

Nyckelparametrar som bör kontrolleras regelbundet:

- Nickeljonkoncentration —För låg och avsättningen blir tunn; för hög kan orsaka instabilitet.

- Hypofosfit (reducerande medel) —Nödvändigt för den autokatalytiska reaktionen; måste återfyllas eftersom det förbrukas.

- Fosfit (biprodukt) —Byggs upp över tiden; för höga halter leder till dålig avsättningskvalitet och kan stoppa pläteringsprocessen.

- pH —Hålls vanligtvis mellan 4,6 och 5,0 för optimala resultat.

- Temperatur —Styrs vanligtvis mellan 85–91 °C; för låg saktar avsättningen, för hög riskerar nedbrytning.

- Nivåer av stabilisator och additiv —Reglerar avsättningsegenskaper och badets livslängd.

- Filtreringsstatus —Avlägsnar partiklar som orsakar ojämnheter eller gropbildning.

Rutinmässiga analysmetoder inkluderar titrering (för nickel och hypofosfit), UV-Vis-spektrofotometri och jonkromatografi för fosfit och andra föroreningar. För temperatur och pH använd kalibrerade mätinstrument och dokumentera varje mätning.

Kolumnrubriker i badlogg

- Datum och tid

- Operatörens initialer

- Parti/del-ID

- Badålder (cykler eller timmar)

- Nickeljonkoncentration

- Hypofosfitkoncentration

- Fosfitkoncentration

- pH

- Temperatur

- Tillsatser (kemikalier, efterfyllnader)

- Observationer (färg, grumlighet, lukt, synliga defekter)

- Filtrering/underhållsåtgärder

- Uppskattningar av utdragning

Efterfyllning och livslängdsförlängning

När du märker att badets prestanda sjunker—kanske saktar pläteringshastigheten in eller blir ytan mindre blank—är det troligen dags att fylla på. Så här håller du din nickelplätering i gång på ett smidigt sätt:

- Kontrollera nickel- och hypofosfitnivåer. Fyll på separat och låt 15–20 minuter mellan tillsatserna för ordentlig blandning.

- Övervaka fosfitansamling. Höga nivåer (ofta över 100–150 g/L) indikerar att badet är uttjänat; delvis avlägsnande eller byte av badet kan behövas (Slutbehandling och beläggning) .

- Håll pH och temperatur inom det rekommenderade intervallet – justera med ammoniak eller ättiksyra vid behov.

- Filtrera badet regelbundet (med 1 mikron eller finare filterpåsar) för att ta bort partiklar och förlänga badets livslängd.

- Håll badet täckt när det inte används och undvik korskontaminering från andra plätningslinjer eller medföring från förbehandling.

Riktig påfyllning och filtrering kan dramatiskt förlänga livslängden på din lösningsmedelsfria nickelplätningslösning, vilket minskar kostnader och produktionsstillestånd.

Felsökning av defekter med snabba lösningar

Även med noggrann övervakning kan defekter uppstå. Här är en praktisk tabell som hjälper dig att identifiera och åtgärda vanliga problem i plätningsprocessen:

| Symtom | Trolig orsak | Korrektiv åtgärd |

|---|---|---|

| Långsam plätningshastighet | Lågt nickel- eller hypofosfitinnehåll, lågt pH, låg temperatur, metallisk förorening | Analysera och justera nickel/hypofosfit, rätta till pH/temperatur, kontrollera föroreningar |

| Hoppläggning/ingen beläggning | Dålig ytförberedning, låg badaktivitet, metallisk förorening | Förbättra rengöring/aktivering, kontrollera badkemi, ta bort föroreningar |

| Ojämna eller svarta avsättningar | Dålig filtrering, övermåttlig stabilisator, hög pH, organisk förorening | Förbättra filtrering, justera stabilisator, rätta till pH, rengör utrustning |

| Pittning | Organisk förorening, dålig rengöring, partiklar, hög fosfit | Förbättra rengöring, filtrera lösning, byt ut eller delvis förnya bad |

| Knölar eller blåsor | Överstabiliserat bad, indragning av föroreningar, dålig ytförberedning | Minska stabilisator, förbättra sköljning, granska förbehandling |

| Ojämn tjocklek | Parametrar utanför intervall, otillräcklig omrörning, dålig fixtur | Kontrollera pH/temperatur, förbättra omrörning, justera fixtur |

| Mjölkig/turbid bad | Högt fosfitvärde, högt pH, låg mängd komplexbildare | Testa och justera kemikalierna, överväg badbyte |

Om leverantörens tekniska data anger kontrollgränser och påfyllningshastigheter ska dessa exakta värden användas; annars ska intervall inte antas.

Filtrering är din första försvarslinje mot ojämnheter och gropbildning – använd fina filter och håll badmiljön lika ren som i ett laboratorium. Redan några få delar per miljon av orena metaller, oljor eller organiska föroreningar kan förgifta en kemisk nickelpläteringslösning och förstöra hela pläteringsprocessen.

Genom att införa noggranna rutiner för övervakning, påfyllning och felsökning säkerställer du att din kemiska nickelpläteringslösning ger konsekventa och högkvalitativa resultat. Därefter ska vi titta på hur miljö-, hälso- och säkerhetsarbete formar en hållbar pläteringsverksamhet.

Miljöhälsa, säkerhet och hållbarhet inom kemisk nickelplätering

Arbetarsäkerhet och personlig skyddsutrustning

När du hanterar kemikalier för kemisk beläggning är säkerhet inte bara en formalitet – det är grunden för en tillförlitlig verksamhet. Har du någonsin funderat på vad som kan hända om du hoppar över handskar eller inte använder tillräcklig ventilation? Direkt kontakt med nickel-salter och reducerande medel kan orsaka hudirritation, ögonskador och andningsproblem. Enligt säkerhetsdatabladet för kemiska nickelpläteringslösningar kan nickelföreningar också vara cancerframkallande och utlösa allergiska reaktioner hos känsliga personer.

- Använd alltid kemikaliebeständiga handskar (nitril rekommenderas), långa ärmar samt skyddsglasögon eller ansiktsskydd.

- Använd lämplig andningsskydd om ventilationen är otillräcklig eller om du arbetar med dis eller ångor.

- Tvätta händer och exponerad hud grundligt efter hantering av pläteringslösningar.

- Håll mat och drycker borta från arbetsplatsen för att förhindra oavsiktlig förtäring.

- Förvara kemikalier i tätt slutna behållare, på svala, väl ventilerade platser bort från inkompatibla material.

- Skola alla operatörer i nödprocedurer, inklusive hantering av utsläpp och första hjälpen vid kemisk exponering.

Låter det strängt? Det ska det göra – dessa åtgärder hjälper till att förhindra akuta och kroniska hälsoeffekter och stödjer en säkerhetskultur som gynnar alla på verkstadsplanen.

Regulatorisk överensstämmelse och ämnesföljande

Undrar du hur kemisk nickelplätering passar in i dagens regleringslandskap? Om ditt företag levererar elektronik eller bilkomponenter känner du troligen till RoHS och REACH. Dessa regler begränsar farliga ämnen och kräver dokumentation av de kemikalier som används i elektrolytisk plätering och kemisk nickelbad. Till exempel begränsar RoHS användningen av bly, kadmium, kvicksilver och sexvärt krom i elektriska komponenter, medan REACH spårar ämnen med särskilt hög orosnivå (SVHC) i alla tillverkningssteg.

- Registrera alla kemikalier som används i plätningsprocessen enligt krav från lokala eller regionala myndigheter.

- Håll uppdaterade säkerhetsdatablad (SDS) och tekniska filer för varje badbeståndsdel.

- Dokumentera användningen av eventuella begränsade ämnen och se till att alternativ undersöks där det är möjligt.

- Följ riktlinjer för avloppsvatten och luftkvalitet (till exempel U.S. EPA 40 CFR Part 433, som begränsar nickel i avloppsvatten till 3,98 mg/L för ett dagligt maximum eller 2,38 mg/L för ett månatligt genomsnitt).

- Var medveten om regionspecifika regler – till exempel Kaliforniens Title 22 för farligt avfall eller EU:s CE-märkningskrav för elektronik.

Varför spelar detta roll för er verksamhet? Korrekt efterlevnad undviker inte bara böter och stopp, utan ger också kunderna förtroende för att er metallfria beläggningsprocess inte introducerar korroderad nickel eller farliga rester i deras leveranskedja.

Avfallshantering och hållbarhet

Har du någonsin funderat på vad som händer med använda bad och sköljvatten efter kemisk nickelplätering? Avloppsvatten med nickelinnehåll innebär både miljömässiga och regulatoriska utmaningar. Obehandlat avlopp kan leda till att nickel ansamlas i mark och vatten, vilket orsakar ekologisk skada och rättsliga påföljder. Därför är hållbart avfallshantering ett måste – särskilt med allt strängare miljökrav.

Typiska behandlingssteg inkluderar:

- pH-justering och fällning —Tillsats av bas (som NaOH) för att höja pH och fälla ut nickel som nickellös, som därefter filtreras bort.

- Filtrering —Avlägsnar fasta partiklar och förhindrar utsläpp av farligt slam.

- Lösningsmedelsextraktion och återvinning —Modernare anläggningar använder sluten krets för att extrahera och återvinna nickel, vilket minimerar avfall och stödjer resurshushållning (TY Extractor) .

- Jonbyte eller avdunstning —Avancerade alternativ för ytterligare minskning av nickel i avloppsvatten och återvinning av värdefulla metaller.

- Förlängning av badets livslängd och minskad utdragning —Omsorgsfull processkontroll, sköljning och kemikaliehantering kan minska frekvensen av badbortskaffning och minimera avfall.

Tänk om varje verkstad återvann sitt nickel—resursanvändningen skulle sjunka, och risken för att korroderat nickel skulle släppas ut i miljön skulle vara mycket lägre. Dessa åtgärder hjälper också till att hantera nackdelar med korrosion genom att säkerställa att avfallströmmar inte förvärrar miljöpåverkan eller ökar regleringsrisker.

| Viktiga delar av EHS-program för kemisk nickelplätering | |

|---|---|

| Hazardkommunikation och vägledande skyltar | Se till att alla områden är tydligt märkta och att personalen är utbildad om risker |

| Tillgång till säkerhetsdatablad och tekniska handlingar | Håll dokument lättillgängliga för alla kemikalier |

| Regelbunden säkerhets- och miljöutbildning | Schemalägg årliga uppdateringar och introduktion för ny personal |

| Exponerings- och emissionsövervakning | Använd luft- och vattenprovtagning för att följa efterlevnaden |

| Avfallstransportdokumentation och spårning | Dokumentera alla rörelser och destruktioner av farligt avfall |

| Periodiska efterlevnadsgranskningar | Granska rutiner och uppdatera dem när regelverken utvecklas |

Följ alltid lokala föreskrifter och tillståndsbestämmelser, och konsultera certifierade miljöexperter vid planering eller uppgradering av din pläteringsanläggning.

Genom att bygga upp ett robust EHS-program och hålla dig uppdaterad om bästa praxis skyddar du inte bara din personal och miljön, utan säkerställer också att din kemiska nickelpläteringsprocess klarar granskning – nu och i framtiden. Därefter jämför vi EN:s prestanda och hållbarhet med alternativa beläggningar, vilket hjälper dig att göra det bästa valet för ditt tillämpningsområde.

Där kemisk nickelplätering passar bäst

Där kemisk nickel excellerar

Har du någonsin undrat varför vissa högprecisionsdelar håller längre, tål korrosion och behåller strama toleranser även efter års användning? Svaret ligger ofta i valet av ytbehandling. Kemisk nicklade ytor sticker ut när du behöver en beläggning som är både jämn och robust – särskilt för komplexa former, inre borr eller fina detaljer. Till skillnad från andra metoder bildar kemisk nicklade en jämn lager över varje exponerad yta, vilket gör det till ett främsta val för krävande konstruktionsapplikationer där ojämn tjocklek kan leda till förtida haveri eller monteringsproblem.

- Precisionshydrauliska ventiler och pumphjul

- Bränsleinsprutningskaross och fordonsaktuatorer

- Plastformar och tryckgjutningsverktyg

- Elektriska kontakter och kretskort

- Glid- eller slitagebenägna delar i maskiner

När dimensionsnoggrannhet, korrosionsmotstånd och nötkningsbeskydd är kritiska faktorer väger kemisk nickelplätering ofta mer tungt än elektrolytisk nickelplätering (elektrolytisk nickel), särskilt för komplexa eller högpresterande komponenter.

Jämförelse med elektropläterad nickel och krom

Vilken plätering ska du välja – kemisk nickel, elektrolytisk nickel eller krom? Tänk dig att du har en del med djupa spår, trånga invändiga diametrar eller känsliga anslutningsytor. Här är hur varje ytbeklädnad presterar i praktiken:

| Attribut | Elektroless nickelbeläggning | Elektrolytisk nickelplätering | Hårdkrombeläggning | Zinkbeläggning |

|---|---|---|---|---|

| Enhetlighet på komplexa delar | Utmärkt – följer alla ytor lika bra | Dålig – tjockare på kanter, tunnare i inskjutna områden | Måttlig – bättre än elektrolytisk nickel, men inte lika enhetlig som EN | Bra, men kan ansamlas på kanter |

| Typisk tjockleksintervall | 5–25 μm (kan anpassas efter behov) | 5–20 μm (mindre kontroll i djupa detaljer) | 10–500 μm (tjockt för slitagekomponenter) | 5–25 μm (standard för fästelement) |

| Slitstyrka | Hög (särskilt efter värmebehandling) | Moderat | Mycket hög (hårdhet direkt efter plätering 68–72 HRC) | Låg |

| Korrosionsbeständighet | Utmärkt – särskilt elektroformerad nickel med högt fosforinnehåll | Måttlig – kan oxidera med tiden | Bra, men kan utveckla mikrosprickor | Acceptabel – endast offerkata skydd |

| Omjobbarbarhet | Bra – kan avlägsnas och ompläteras | Bra—kan avlackas | Utmanande—hårdhet kan hindra bearbetning | Lätt att avlacka/återbelägga |

| Kostnadspositionering | Måttlig—kostnadseffektiv för prestanda | Låg till måttlig—lämplig för dekorativ användning | Högre—reflekterar fördelarna med slitstyrka och hårdhet | Lägst—idealisk för högvolym, lågkostnadsbeslag |

| Ytfinish | Blank till matt (anpassningsbar) | Ljust, dekorativt | Ljust, spegelaktigt (nickelkromplätering för dekoration) | Matt till ljust, vanligtvis inte för estetik |

För skillnad mellan nickel och krom , det handlar om prioriteringar: kromplätering är bäst för maximal hårdhet och lägsta friktion (tänk kolvar, verktyg och hydraulcylindrar), men nickelplätering utan ström ger jämnare täckning och bättre korrosionsmotstånd, särskilt i tuffa kemiska eller marina miljöer. Nickelkromplätering väljs ofta för dekorativa tillämpningar där glans och ytsmooht är önskat, medan EN är det första valet för tekniska eller funktionella ytor.

När du jämför nickelplätering utan ström och med ström, kom ihåg: om din komponent kräver konstant tjocklek överallt, även i svåråtkomliga ställen, är EN det smartare valet. Elektrolytisk nickelplätering är bättre lämpat för dekorativa eller mindre kritiska tillämpningar där hastighet och kostnad är de viktigaste faktorerna.

När zinkplätering räcker

Inte alla delar behöver den höga prestandan hos EN eller krom. Ibland räcker det med grundläggande korrosionsskydd till lägsta möjliga kostnad – särskilt för fästelement, hållaren eller hårddelar som inte utsätts för hårda kemikalier eller slitage. Det är där zinkplätering verkligen skiner. Den ger offeranodisk skydd, vilket innebär att den korroderar först för att skydda den underliggande stålen, men är inte avsedd för högt slitage eller precisionsmontering. Om du överväger nickel- eller zinkplätering, ta hänsyn till miljön och livscykelkostnaden: zink är utmärkt för kortsiktiga, lågkostnadsbehov, men för allt som utsätts för fukt, kemikalier eller kräver dimensionskontroll är EN ett bättre val.

Enhetlighet, korrosionsskydd och dimensionsnoggrannhet gör kemisk nickelplätering till det uppenbara valet för precisions- och högprestandaapplikationer – särskilt när det jämförs med elektrolytisk nickelplätering, krom eller zink.

Redo att ange en ytfärd för ditt nästa projekt? Att förstå hur varje alternativ står sig hjälper dig att undvika kostsamma misstag och leverera tillförlitliga, långlivade komponenter. Härnäst kommer vi att beskriva hur du hittar pålitliga partners för EN-beklädnad och anger dina krav för konsekventa, högkvalitativa resultat.

Sökningsinformation och pålitliga partners för elektroloss nickelpläteringstjänster

Vad som ska ingå i din offertbegäran och ritningsanteckningar

Redo att omvandla din kunskap om vad elektroloss nickelplätering är till praktiska resultat? När du förbereder en offertbegäran (RFQ) eller utformar tekniska ritningar för EN-plätering är tydliga och noggranna specifikationer nyckeln till att uppnå konsekventa, högkvalitativa resultat. Tänk dig att din komponent är en precisionshydraulisk axel eller en serie 3D-utskrivna delar med nickelplätering – utan rätt detaljer kan även de bästa leverantörer av elektroloss nickelplätering missa målet.

- Typ av beläggning och fosforhalt: Ange låg, medel eller hög fosforhalt, eller ange den exakta procenthalten om det är kritiskt (t.ex. enligt ASTM B733 Typ IV, 5–9 % P).

- Nickeltjocklek och mätplatser: Ange erforderlig tjocklek (t.ex. 12–25 μm) och markera på ritningen var mätning ska ske.

- Häft- och korrosionsprov: Kräv specifika provningsmetoder (t.ex. böjprov enligt AMS-C-26074, saltmistprov enligt ASTM B117).

- Värmebehandling: Ange om efterpläteringstorkning eller härdning krävs (klass och varaktighet).

- Maskeringskarta: Markera tydligt områden som ska maskeras eller lämnas oförnicklade.

- Tillåten ombearbetning/reparation: Ange om ombearbetning tillåts och under vilka villkor.

- Dokumentation: Begär överensstämmelsecertifikat, batchspårbarhet och granskningsrapporter.

- Provtagnings/granskning: Hänvisa till en erkänd provtagningsplan för godkännande av partier (t.ex. ANSI/ASQ Z1.4).

Genom att tillhandahålla denna nivå av detaljer ser du till att det valda företaget för kemisk nickelplätering levererar exakt vad du behöver, utan överraskningar längre fram. (Anoplex) .

Kontrolllista för leverantörskvalificering

Att välja rätt partner för kemisk nickelplätering handlar om mer än bara pris. Du vill ha en leverantör som konsekvent kan uppfylla dina specifikationer för kemisk nickelplätering, leverera i tid och stödja dina kvalitetsmål – särskilt för kritiska tillämpningar som en plätering av bil- eller flygindustrikomponenter. Här är en praktisk kontrolllista för att utvärdera potentiella leverantörer:

- Certifieringar: ISO 9001, IATF 16949 (för fordonsindustrin) eller relevanta branschstandarder.

- EN-förmåga över legeringar: Kan de hantera stål, aluminium, koppar och specialmaterial?

- Badkontroll och dokumentation: Regelbunden badanalys, dokumenterade kontrollgränser och spårbara register.

- Metrologi och inspektion: Intern XRF-, mikrohårdhets- och porositetsanalys enligt ASTM/AMS-standarder.

- Genomloppstid och logistik: Snabb offertlämning, tillförlitliga leveranstider och stöd för akutbearbetning.

- PPAP/spårbarhet (för fordonsindustrin): Kan de stödja Production Part Approval Process och tillhandahålla full spårbarhet för varje batch?

- Kontinuerlig förbättring: Bevis på pågående processförbättringar och personalutbildning.

- Integrerade tjänstefunktioner: För komplexa program (till exempel nickelplätering av 3D-skrivna delar eller monteringsdelar), leta efter leverantörer som också kan erbjuda prototypframställning, stansning och avancerade ytbehandlingar.

- Helhetslösning: För fordonsrelaterade program eller högvolymproduktion bör du överväga en samarbetspartner som Shaoyi , som erbjuder helhetsstöd från prototypframställning och stansning till ytbehandlingar (inklusive kemisk nickelplätering) och montering – allt med IATF 16949-certifiering samt robust PPAP/spårbarhet. Denna nivå av integration minskar risker, förkortar ledtider och förenklar projektledning för EN-beklädde komponenter.

När en helhetsleverantör inom fordonsindustrin hjälper

Tänk dig att du ska lansera en ny automatiserad aktuator eller ett högprecisionshus för sensorer. Du behöver mer än bara en vanlig leverantör av kemisk nickelplätering – du behöver ett team som kan hantera snabb prototypframställning, komplex metallformning, nickelplätering och slutmontage, samtidigt som de uppfyller de strängaste kraven på kvalitet och spårbarhet. Här skiljer sig en helhetsleverantör som Shaoyi ut. Deras förmåga att hantera hela arbetsflödet, från initial design genom kemisk nickelplätering till slutlig inspektion, innebär färre överlämningar, mindre risk för missförstånd och en snabbare tid till marknaden.

- Shaoyi: Integrerad prototypframställning, stansning, EN-plätering och montering för fordonsindustri och Tier 1-leverantörer. Certifierad enligt IATF 16949. Se deras tjänster .

- Specialiserade leverantörer av kemisk nickelplätering: För unika krav på legering, geometri eller efterlevnad.

- Regionala företag för kemisk nickelplätering: För snabba leveranser, lokal support eller lägre logistikkostnader.

För komplexa, kritiska projekt underlättar ett samarbete med ett helhetsföretag inom kemisk nickelplätering inköp, säkerställer kvalitet och förkortar tid till marknaden.

Med en tydlig specifikation för kemisk nickelplätering och en pålitlig samarbetspartner uppnår du tillförlitliga och repeterbara resultat – oavsett om du belägger en enskild prototyp eller skalar upp till bilindustriproduktion. Nu är du rustad att omvandla din förståelse av vad kemisk nickelplätering är till en konkurrensfördel i ditt kommande projekt.

Vanliga frågor om kemisk nickelplätering

1. Vilka är nackdelarna med kemisk nickelplätering?

Även om kemisk nickelplätering erbjuder utmärkt enhetlighet och korrosionsmotstånd kan den vara dyrare än andra pläteringsoptioner och har vanligtvis begränsningar när det gäller maximal beläggnings tjocklek. Miljöproblem kan uppstå på grund av kemiskt avfall, och vissa material kan kräva särskild förbehandling för att säkerställa god adhesion. Ytfinishen kanske inte alltid uppfyller dekorativa krav, och väteembrittlement eller begränsat nötningmotstånd kan uppstå utan tillräcklig processkontroll.

2. Hur skiljer sig kemisk nickelplätering från elektrolytisk nickelplätering?

Kemisk nickelplätering använder en kemisk reaktion för att avsätta nickel jämnt på alla ytor, inklusive komplexa former och inre detaljer, utan användning av el. I motsats till detta använder elektrolytisk nickelplätering en elektrisk ström, vilket leder till ojämn tjocklek – tjockare nära kanter och tunnare i fördjupningar. Kemisk plätering föredras när enhetlig täckning och exakt dimensionskontroll är avgörande.

3. Vilka branscher använder ofta kemisk nickelplätering?

Branscher som bilindustrin, flyg- och rymdindustrin, elektronik, olja & gas samt precisionsteknik använder ofta kemisk nickelplätering. Denna process är idealisk för komponenter som hydrauliska ventiler, formar, bränsleinsprutare och elektriska kontakter, där slitstyrka, korrosionsskydd och dimensionsnoggrannhet är viktiga.

4. Vilka faktorer bör beaktas vid specifikation av kemisk nickelplätering?

När du specifierar kemisk nickelplätering bör du överväga önskad fosforhalt (låg, medel eller hög), önskad tjocklek, underlagsmaterial samt eventuella efterbehandlingsbehov som värmebehandling. Ange även inspektionsmetoder, maskeringskrav och dokumentation för kvalitetssäkring. För komplexa eller automobilrelaterade projekt kan ett samarbete med en helhetsleverantör som Shaoyi förenkla inköpet och säkerställa certifierade resultat.

5. Är kemisk nickelplätering miljövänlig?

Kemisk nicklagering innebär kemikalier som kräver försiktig hantering och avfallshantering för att skydda miljön. Moderna anläggningar genomför pH-justering, filtrering och metallåtervinning för att minimera utsläpp av nickel. Att följa regler och använda hållbara metoder är avgörande för att minska miljöpåverkan.

Lilla partier, höga standarder. Vår snabba prototypservice gör validering snabbare och enklare —

Lilla partier, höga standarder. Vår snabba prototypservice gör validering snabbare och enklare —