Nickelplätering av stål utan flaking: Från förberedning till startplätering

Steg 1: Välj rätt metod för kopplering av stål

Klaritygör dina funktionella mål

När du ska kopplera stål är den första – och viktigaste – frågan: Vad ska din koppskikt uppnå? Strävar du efter förbättrad lödbarhet, elektrisk ledningsförmåga för EMG-skydd, ett robust undreskikt för silverlödning eller en dekorativ koppelyta? Varje mål pekar på en annan pläteringslösning och arbetsflöde.

Välj rätt metod för koppling på stål

Tänk dig att du håller en komplex ståldel: Ska du använda en strömförsörjning och förbereda ett bad, eller är en kemisk metod bättre? Svaret beror på dina krav på täckning, enhetlighet och kapacitet. Låt oss gå igenom dina alternativ:

| Attribut | Elektrolytisk koppar (galvanisering) | Löslig kopparplätering | Omsättnings-/immersionskoppar |

|---|---|---|---|

| Enhetlighet | Bra på enkla former; mindre enhetlig på fördjupningar | Utmärkt, även på komplexa geometrier | Dålig; tunn, ej vidhäftande skikt |

| Utrustningsbehov | Kräver strömförsörjning, kopparanod och bad | Kemiskt inriktat, kräver ingen strömförsörjning | Minimalt – endast nedsänkningskar och lösning |

| Adhäsionsrisk | Låg om förberedelse och aktivering är noggrann | Låg; stark kemisk bindning | Hög; lämplig inte för varaktig adhäsion på stål |

| Tjocklekskontroll | Precis (genom ström och tid) | Bra; beror på badkemi och tid | Mycket begränsat |

| Bästa användningsfall | Hastighet, kostnad, kontrollerbar tjocklek; mest vanlig beläggning för stål | Enhetlig täckning på komplexa eller inre former | Föraktivering inför annan beläggning; inte slutgiltig yta |

| Efterbehandling | Kan behöva poleras eller ytterligare beläggning | Vanligtvis redo för vidare bearbetning | Måste beläggas ovanpå för hållbarhet |

När man ska välja elektrolytisk koppar kontra autokatalytisk

Elektrolytisk koppar ( kopparbeläggning ) är det första valet för de flesta industriella och hobbyanvändningar där du behöver hastighet, kostnadskontroll och exakt tjocklek – tänk bussledare, kontakter eller dekorativa ytor. Den är idealisk för platta eller enkelt formade ståldelar, förutsatt att du kan säkerställa bra elektrisk kontakt och grundlig förberedelse. Å andra sidan excellerar kemisk kopplering (elektroloss) när du hanterar komplexa geometrier, djupa urholkningar eller inre kanaler – som i kretskort (PCB) eller komplexa mekaniska delar – där enhetlighet är avgörande och en strömkälla inte är praktisk. Även om den är långsammare och mer känslig för badkemi, erbjuder den oöverträffad täckning och adhesion för svåra former.

Alternativ till plätering för särskilda fall

För industriella behov – eller när du behöver metallurgisk bindning – används mekaniska metoder som plätering eller valsplätering, men dessa är inte praktiska för de flesta verkstäder eller hemmabyggare. Förskjutningskoppar (immersionskoppar) används ibland som ett förberedande steg innan verklig kopparelektroplätering eller lösväteplätering, men rekommenderas inte för en hållbar, vidhäftande yta på stål.

Snabbguide: Välj rätt metod för ditt projekt

- Fånga detaljer om komponenten: geometri, stålsort, erforderliga toleranser och behov av maskering

- Definiera önskad koppartjocklek och krav på vidhäftning

- Välj din metod:

- Elektrolytisk plätering (kopparelektroplätering): Bäst för hastighet, kostnad och kontrollerbar tjocklek; kräver strömkälla och förberedelse

- Lösvätekopparplätering: Bäst för jämnhet på komplexa eller inre former; långsammare, beroende av kemi

- Förskjutnings/immersionskoppar: Använd endast som en föraktivering om det krävs av en beprövad process

- Mekaniska/metallurgiska bindningar: Industriellt, inte DIY

Praktiska tips: Forumråd kontra standardmetod

Ge alltid prioritet åt grundlig avfettning och ytaktivering framför genvägar som till exempel endast vinägerbehandling. Även om vissa DIY-råd online föreslår enkla lösningar, leder hopp över professionella rengöringssteg till dålig adhesion och flaking.

-

Checklista: Vad du ska ta fram från din delritning innan plätering

- Delgeometri (enkel, komplex, interna hålrum?)

- Typ av basstål och eventuella tidigare behandlingar

- Kritiska toleranser och ytor som ska skyddas

- Krävd kopparskikts tjocklek

- Klistring eller hållbarhetsklass behövs

Genom att förtydliga dina mål och samla rätt data från början kommer du att välja den process för kopplade stål som ger den prestanda och tillförlitlighet du behöver – utan risken för avskalning eller dålig adhesion.

Steg 2: Förbered stålytan för felfri koppling

Väsentliga moment vid ytbehandling av stål

Undrat över varför vissa delar i kopplat stål skallrar eller flagnar medan andra håller i åratal? Svaret handlar nästan alltid om ytbehandling. Oavsett om du utför koppling hemma eller driver en professionell verkstad, så börjar vägen mot stark adhesion med en noggrann rengöring och aktiveringssekvens. Låt oss gå igenom varje steg så att du kan undvika de fallgropar som leder till dåliga resultat i hemmagjord koppling eller industriell plätering lika väl.

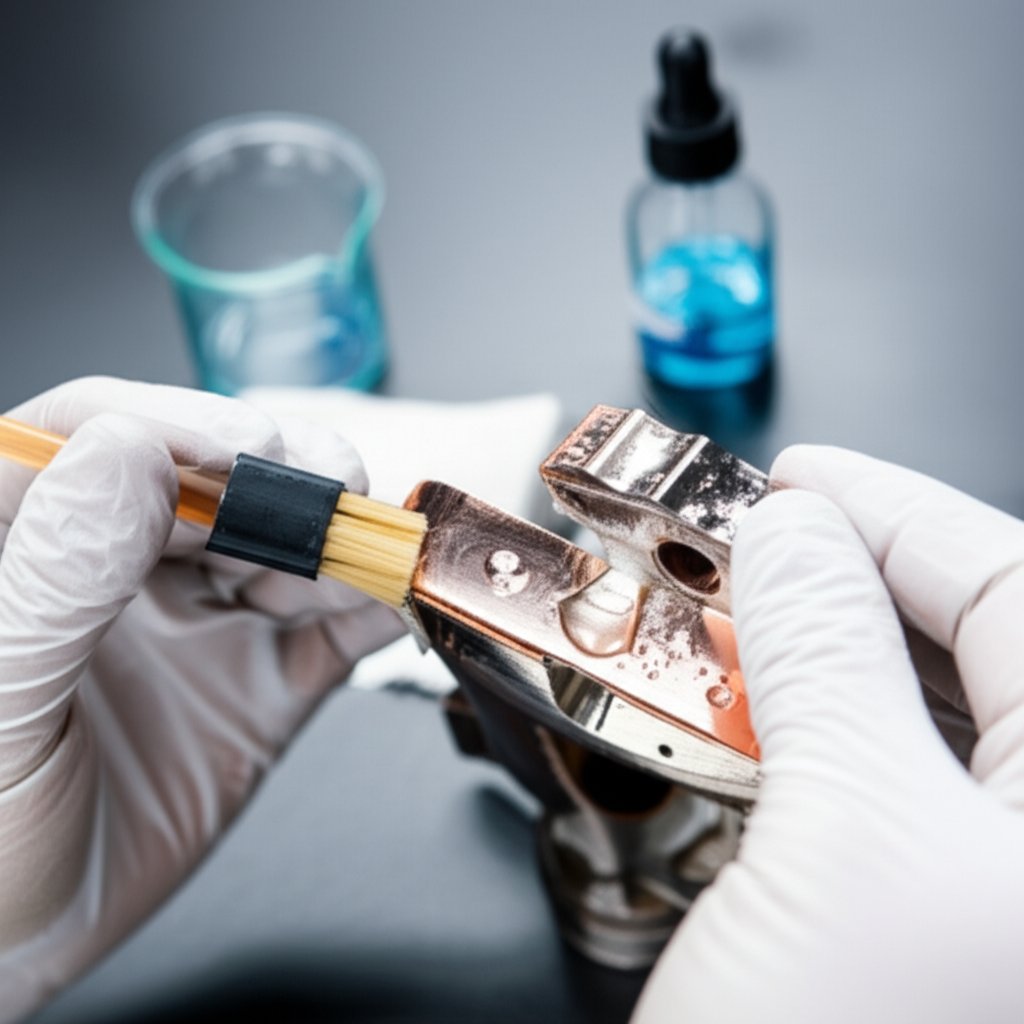

Avfetta, avoxidera och verifiera med vattenbrytningstest

- Grovrengöring: Ta bort alla oljor, smuts och föroreningar. Använd ett kvalitetsrengöringsmedel eller en lämplig lösningsmedelsavfettare. Var noggrann – rester som lämnas kvar kan sabotera hela processen.

- Mekanisk förberedning: Om den slutgiltiga ytjämnheten (RA) tillåter det, skava lätt stålet med en slipmatta eller stråla med strålmedel. Detta avslöjar nytt metallskikt och hjälper koppskiktet att fästa bättre, en viktig tips för den som lär sig hur man kopparpläterar stål .

- Kemisk rengöring: Utför en alkalisk vattenbadrengöring. Detta riktar sig mot eventuella kvarvarande organiska rester. Skölj grundligt under rinnande vatten för att ta bort alla spår av rengöringsmedel och skum.

- Rost/skalavlägsnande: Om stålet visar tecken på rost eller skal, använd en syradoppning (vanligen svag saltsyra eller svavelsyra) för att ta bort oxider. Skölj omedelbart och neutralisera för att förhindra flashrost.

- Vattenskuretest: Håll delen under rinnande vatten. Om vattnet bildar ett sammanhängande lager är ytan ren. Om det bildar droppar eller brister, upprepa rengöringsstegen. Detta test är din bästa vän vid både egenvårdad galvanisering och professionellt arbete.

- Aktivering: Strax innan plätering ska du doppa stålet kort i syra för att ta bort eventuella återstående oxider. Skölj snabbt och gå direkt vidare till pläterings- eller strökbadsbadet – tidsinställningen är kritisk för att förhindra återoxidation.

- Maskering och upphängning: Använd maskering för att skydda områden som inte ska pläteras. Fäst delen på en rack som säkerställer fast och styv elektrisk kontakt och undvik skarpa kanter, eftersom dessa kan koncentrera ström och orsaka brännskador.

Hoppa inte över vattentestet eller introducera fördröjningar mellan aktivering och plätering. Omedelbar överföring till strökbadsbadet är avgörande för optimal adhesion.

Maskering och upphängning för tillförlitliga strömvägar

Riktig maskering och fixering handlar inte bara om estetik – det är avgörande för jämn koppartäckning och stark adhesion. Tänk dig att du galvaniserar en hel partibehandling bara för att upptäcka ojämn koppling eller missade ställen på grund av dålig kontakt eller maskering. Genom att säkert fästa din arbetsdel och maskera bort icke-galvaniserade ytor säkerställer du att strömmen flyter exakt dit du vill ha den, en nödvändighet för alla som utforskar hur man galvaniserar eller hur man kopplar metall med professionella resultat.

-

Vanliga misstag (och proffstips):

- Överätning i syra: Korta dopp är bäst – långvarig exponering kan göra ytan skrovlig och försämra adhesionen.

- Att röra vid rensade delar med blotta händerna: Använd alltid handskar efter slutfördd rengöring för att undvika återkontaminering.

- Hoppa över vattentestet: Denna enkla kontroll sparar otaliga timmar med omarbete.

- Skynda sig mellan aktivering och plätering: Redan en minuts fördröjning kan tillåta att oxider bildas igen, särskilt i fuktiga miljöer.

För både hemmagjord koppling och industriella arbeten, skyddar denna ytförberedningsrutin mot adhäsionsfel och skapar förutsättningar för en ljus, slitstark kopparfinish. Därefter kommer vi att undersöka hur man bygger upp en stabil elektropläteringsanordning som ger konsekventa resultat från omgång till omgång.

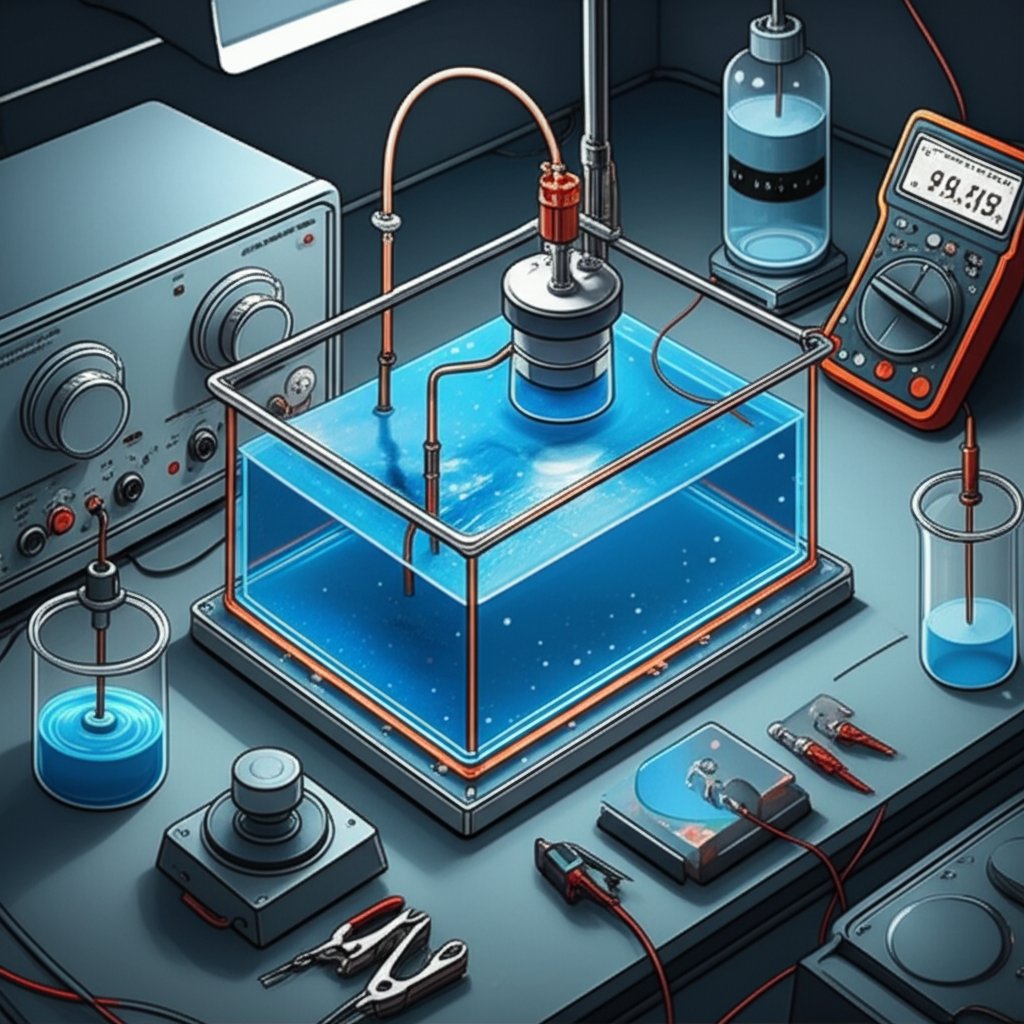

Steg 3: Bygg en stabil elektropläteringsanordning för konsekventa resultat

Elmatning och kablage – väsentliga komponenter

Har du någonsin försökt plätera en del och fått ojämn koppar eller oförutsedda resultat? Ofta är orsaken en opålitlig elektropläteringsanordning . För att uppnå återupprepningsbar, högkvalitativ kopparplätering av stål måste du börja med rätt kopparpläteringsutrustning och anslutningar. Tänk på detta som att bygga ett fast fundament för ditt projekt – missa en detalj, och dina resultat kan lida.

- DC-elförsörjning: Justerbar spänning och ström, helst med inbyggd amperemeter. Detta gör att du kan justera pläteringshastigheten och noga övervaka processen.

- Kopparbussledare och sladdar: Använd ren, robust kablage för att hantera den erforderliga strömmen. Dåliga anslutningar kan orsaka heta punkter eller ojämn plätering.

- Rack/Fixturer: Se till att dessa ger en stark, konsekvent elektrisk ledning till delen. Roterande rack eller rörelsemekanismer kan hjälpa till att jämna ut strömfördelningen, särskilt för komplexa former.

Anodval och placering

Välja rätt kopparanod och att placera den korrekt är avgörande för jämn avsättning. Tänk på anoden som källan till kopparjonerna som kommer att bilda din nya yta. Om din anod är oren eller dåligt placerad kommer du att märka ojämna ytor, varierande tjocklek eller till och med adhäsionsproblem. Här är det viktigaste:

- Anodmaterial: Använd alltid högpren kopparanoder (fosforiserad koppar är vanlig vid kopparplätering av stål). Orenheter i din anod kan leda till defekter och dålig ledningsförmåga.

- Anod-till-katod-förhållande: Ytarean för din kopparanod bör vara minst lika stor som, eller något större än, ytarean för ditt arbetsstycke. Detta hjälper till att balansera strömfördelningen och säkerställer en jämn beläggning.

- Avstånd och placering: Placera anoder jämnt runt delen för konsekvent täckning. För större tankar kan flera anoder behövas. Att använda påsar för anoder (med filterpåse) hjälper till att förhindra att anodslam förorenar din bad.

Tank, omrörning och temperaturreglering

Nu ska vi prata om den miljö där all kemi sker. Din tank och omrörningssystem är lika viktiga som din strömförsörjning eller kopparelektroder . Här är vad du bör överväga:

- Tankmaterial: Välj en behållare som är kompatibel med din pläteringslösning – polypropen eller glas är vanliga val för de flesta kopparpläteringsbad.

- Omrörning: Stabil omrörning (antingen luft eller mekanisk) förbättrar jämnheten i kopparavlagringen och hjälper till att förhindra bränning eller ojämnhet. För hemmagjorda uppställningar kan en enkel akvariepump eller magnetomrörare fungera; för industriella kopparelektroplätering utrustning , kan mekanisk omrörning användas.

- Temperaturkontroll: Många kopparplätningslösningar presterar bäst inom ett specifikt temperaturintervall. En varmplate med magnetomrörare eller en noppvärmare kan hjälpa till att hålla den idealiska temperaturen för din badlösning.

- Filtrering (Proffsanordningar): Kontinuerlig filtrering håller partiklar borta från din badlösning, vilket ger jämnare och blankare avlagringar. Det är ett måste för professionella operationer.

Din checklista för elektroplätering

| Komponent | Syfte | Tips |

|---|---|---|

| DC-strömförsörjning | Styr pläteringshastigheten | Justerbar, med amperemeter |

| Kopparanod | Källa till kopparjoner | Hög renhet, förpackad om möjligt |

| Ledare och bussledare | Leder elektricitet | Rent, tjockt dimensionerat |

| Tank | Håller lösningen | Icke-reaktivt material |

| Agitationsystem | Förbättrar avsättningens jämnhet | Luftpump eller röristicka |

| Temperaturreglering | Upprätthåller badets prestanda | Varmplatta eller noppvärmare |

| Rack/Fixtur | Håller delar säkert | Stabilt, god kontakt |

| Filtrering (valfritt) | Avlägsnar partiklar | För proffsanordningar |

Monteringsordning för ett pålitligt koppargalvaniseringskit

- Montera dina koppanoder i tanken, jämnt fördelade runt arbetsstycket.

- Placera din ståldel säkert på rack eller fixtur, och säkerställ god elektrisk kontakt.

- Anslut plusledningen från din strömförsörjning till anoden(noder) och minusledningen till delen (katod).

- Dubbelkolla alla anslutningar – lösa kablar kan förstöra ditt resultat.

- Verifiera polariteten: Delen som ska plätras måste vara negativ (katod) innan du slår på systemet.

- Starta omrörning och värmdoppet till rekommenderad temperatur.

- Slå på strömmen och övervaka ström och spänning när plästringen börjar.

Bekräfta alltid att katoden (din del) är ansluten till den negativa terminalen innan du sätter på strömmen. Omvänd polaritet kommer inte att plätra koppar och kan skada ditt kopparpläteringskit eller arbetsstycket.

Oavsett om du använder ett koppar-elektropläteringskit hemma eller sätter upp industriell kopparpläteringsutrustning , så säkerställer uppmärksamhet på dessa detaljer en jämn och konsekvent kopparbeläggning varje gång. Redo att gå vidare? Därefter kommer vi att titta närmare på hur du förbereder och underhåller din kopparpläteringsbad för optimal prestanda.

Steg 4: Förbered och kontrollera kopparpläteringsbadet för stål

Val av kopparbeläggningslösning för stål

Har du nånsin blandat ett bad bara för att se tråkigt, ojämnt koppar eller värre, skräpplande efter dagar av arbete? Hemligheten bakom en framgångsrik kopparbeläggningslösning ligger i att välja rätt kemiska ämnen och hålla dem under kontroll, särskilt när man arbetar med stål. Låt oss ta reda på vad som är viktigast så att du kan undvika vanliga fallgropar och få ett hållbart, ljust kopparlager.

För de flesta tillämpningar är en med en bredd av högst 20 mm, är branschstandarden. Det är populärt för sin enkelhet, låga kostnader och höga ledningsförmåga. Särskilt sura kopparsulfatbad används i stor utsträckning för dekorativ och funktionell kopparelektroplatering på stål. Eftersom stål är benäget att nedsänka koppar (ett svagt, icke-adherent lager) rekommenderas dock inte direkt beläggning från ett syrabad utan att först applicera ett korrekt slag eller aktiveringslager. Lösningar på cyanidbasis används ibland för att slå, men är bäst att undvika av säkerhets- och miljöskäl om du inte har rätt kontroller på plats.

- Välj badtypen: För de flesta användare är ett kopparsulfatbad den bästa kopparelektrolyten. I professionella butiker kan man också använda fluoborat- eller pirofosfatbad för särskilda tillämpningar, men sulfat är det mest tillgängliga och lättaste att kontrollera [källa] .

- Blanda enligt anvisningar: Följ alltid leverantörens anvisningar för din valda kopparelektropläteringslösning. Filtrera badet innan användning för att ta bort partiklar som kan orsaka ytråhet.

- Styr pH och temperatur: De flesta kopparvitrar för elektroplätering fungerar bäst vid ett surt pH-värde (vanligtvis 0,8–1,2 för syrasulfatbad) och måttliga temperaturer. Att hålla dessa inom leverantörens rekommenderade intervall säkerställer konsekventa resultat och minimerar fel.

- Logga alla tillsatser och justeringar: Förvara en logg över varje tillsats, justering och mätning av badet. Denna vana gör det mycket lättare att felsöka och uppnå konsekventa resultat.

- Filtrera och underhåll: Kontinuerlig filtrering är idealisk för professionella tillämpningar. För hobbyanvändare hjälper periodisk filtrering och noggrann sköljning av delar före nedsänkning att hålla badet rent.

Receptbibliotek:

- Hobbyanvändares lågkostnadsbad: Använd en lösning av kopparsulfat blandad med destillerat vatten och svavelsyra. Övervaka klarhet och färg; byta lösning om den blir grumlig eller förorenad.

- Kitsbaserad leverantör bad: Förpackade lösningar för kopparelektroplatering innehåller ofta blötläggningsmedel och ljusfärgämnen. Följ kitets anvisningar för blandning och underhåll. Kittarna är utformade för att göra det lättare, men kräver ändå regelbundna kontroller av pH och föroreningar.

- Professionellt butik bad: Professionella installationer använder högren kopparsulfat, svavelsyra och en uppsättning proprietära tillsatser (blekningsmedel, jämnare, fuktighetsmedel) för maximal ljusstyrka och jämnhet. Dessa bad filtreras kontinuerligt och kontrolleras med regelbunden kemisk analys.

Ljusare, jämnare och fuktiggörande medel

Tänk på tillsatser som finjusteringsknapparna i din kopparspåspänningslösning. Ljusfärgningsmedel förfinar kopparkornstrukturen och ger dig den spegelliknande finishen. Nivåjusterare hjälper till att jämna ut avlagringen, särskilt på områden med hög strömdioxidhalt, medan våtningsmedel minskar ytspänningen, vilket säkerställer att badrockarna har jämna inkräktningar och kanter [Referens] .

- Ljusare: När dessa organiska föreningar tillsätts i små doser blir kopparförekomsten slätare och glänsande. Överanvändning kan orsaka spräcklighet eller streck.

- För att jämna: Hjälper till att kontrollera tjockleken och minska kantbränning. Särskilt användbart för komplexa geometrier eller delar med höga aspektsförhållanden.

- Fuktningsmedel: Se till att badet når alla hörn och sprickor. Det är nödvändigt för att placera en enhetlig beläggning på invecklade stålkomponenter.

Lägg alltid till dessa enligt leverantörens rekommendationer. För mycket eller för lite kan orsaka tråkighet, grovhet eller ojämna nedlagningar.

Enkla hälsokontroll i badrummet

Hur vet du när din kopparpläteringlösning behöver uppmärksamhet? Du kommer att märka förändringar i utseende, avsättningskvalitet eller elektriskt beteende. Här är de vanligaste varningstecknen:

- Överskott av skum eller ovanliga bubblor på badets yta

- Färgförändringar (mulnigt, grönaktiga eller bruna nyanser)

- Stigande spänning krävs för att upprätthålla samma ström

- Ojämna eller matta avsättningar på provstycken

- Ökad frekvens av defekter (brännskador, gropbildning, dålig adhesion)

Testa regelbundet ditt bad med en Hull-cell eller genom att plätera en liten stålprova. Om du upptäcker problem, kontrollera om det finns föroreningar (oljor, metalliska föroreningar), pH-förskjutning eller brist på tillsatsmedel. Professionella verkstäder kan utföra kemiska analyser, men även hobbyanvändare kan föra logg över badets prestanda över tid.

Genom att hålla din kopparvåtsulfatlösning för galvanisering ren, balanserad och väl dokumenterad skapar du förutsättningar för felfri avsättning av koppar på stål. Därefter kommer vi att gå igenom hur du aktiverar ditt stål och applicerar ett slagskikt för att säkerställa god adhesion och förhindra flaking.

Steg 5: Aktivera stål och applicera ett kopparslag för beständig adhesion

Varför slagskikt är viktiga på stål

Har du undrat varför vissa delar av galvaniserat kopparstål flagnar eller bildar blåsor, trots noggrann förberedelse? Svaret ligger ofta i det allra första skiktet: slaget. Stål är till skillnad från koppar eller mässing mycket benäget för immersionsoptäckning – en process där kopparjoner avsätts spontant och bildar ett svagt, ej vidhäftande skikt. Därför är ett särskilt slagssteg nödvändigt. Utan det kan ditt vackert belagda kopparstål delaminerade eller brista under påfrestning, särskilt om du siktar på en slitstark yta med kopparbeläggning på stål eller ett funktionellt stål med kopparunderlag.

Aktiveringssekvenser som minskar järnkontamination

Innan du applicerar koppar måste stålytan vara fri från oxider och föroreningar. Låter det komplicerat? Det handlar egentligen bara om rätt tidpunkt och sekvens. Så här gör du rätt varje gång:

- Slutrinsning: Efter rengöring ska stålet sköljas grundligt för att ta bort alla rester av rengöringsmedel och smuts.

-

Syreaktivering: Doppa den nysköljda delen i en svag syra (till exempel utspädd svavelsyra eller saltsyra) under en kort tid – vanligtvis 15–60 sekunder. Detta steg avlägsnar alla återstående oxidrester.

Tips: Arbeta snabbt och skölj omedelbart efter aktiveringen för att förhindra flashrost. - Omedelbar överföring: Utan att låta delen torka eller stå, överför den direkt (medan den fortfarande är våt) till kopparströkbadet. Detta förhindrar bildning av nya oxider och håller ytan redo att binda.

Från strökbad till byggbad utan att förlora renligheten

Nu kommer den kritiska fasen: kopparströket. Till skillnad från huvudbadet för koppar är strökbadsformuleringen avsedd för långsam, kontrollerad avsättning. Dess uppgift är att lägga en tunn, hårt anhäftande kopparlager som fäster vid stålet och skapar en grund för den tjockare, blankare kopparn som ska följa. Låt oss gå igenom sekvensen:

- Strökbads- Placera det aktiverade, våta stålet i strökbaden. För stålunderlag är ett cyanidbaserat strök traditionellt, men sura eller pyrofosfatbaserade strök kan också användas med rätt kemi. Strökbaden arbetar med låg kopparhalt och hög komplexeringsmedel (som cyanid) för att sakta ned avsättningen och förhindra immersion av koppar. Typiska ströktätheter är 10–30 ASF (ampere per kvadratfot), med badtemperaturer ofta inom intervallet 120–145°F. Belägg i bara några minuter – tillräckligt för att bilda ett tunt, sammanhängande kopparlager.

- Spola grundligt: Efter ströket ska delen sköljas ordentligt för att ta bort eventuell återstående ströklösning.

- Övergång till huvudbad: Flytta delen—återigen, medan den fortfarande är våt—till huvudbadet för kopparelektroplätering. Detta steg bör ske snabbt för att undvika återoxidation eller förorening.

En korrekt utförd kopparstrike bildar ett tunt, hållfast lager som förhindrar immersionkoppar och närmast helt eliminerar blåsor eller flaking på stål. Att hoppa över eller skynda på detta steg är en av de vanligaste orsakerna till misslyckanden med kopparbelagda ståldelar.

Tidtagning och verifiering: Låt inte oxider smyga sig in

- Håll intervallen korta: Minimera tiden mellan aktivering, strike och uppbyggnadsbad. Om fördröjningar uppstår bör du överväga att återaktivera delen för att säkerställa en fräsch, oxidfri yta.

- Verifiera adhesion: Efter ett kort strike-pläteringssteg, utför ett snabbt tejpdragtest på en icke-kritisk yta. Om kopparlagret lossnar ska du granska dina rengörings- och aktiveringssteg innan du går vidare till full tjocklek. Industristandardiserade tejpdrag- och böjtester är tillförlitliga metoder för att kontrollera adhesion på kopparpläterat stål.

Sammanfattning: Säkra adhesionen för felfri kopparplätering på stål

Genom att följa denna aktiverings- och strömsekvens skapar du en robust grund för alla projekt med kopparbelagd stål – oavsett om du vill uppnå en dekorativ stål med kopparlook eller ett högpresterande stål med kopparunderlag. Därefter guidar vi dig genom hur du kontrollerar din kopparavlagring för att med säkerhet nå önskad tjocklek och ytfinish.

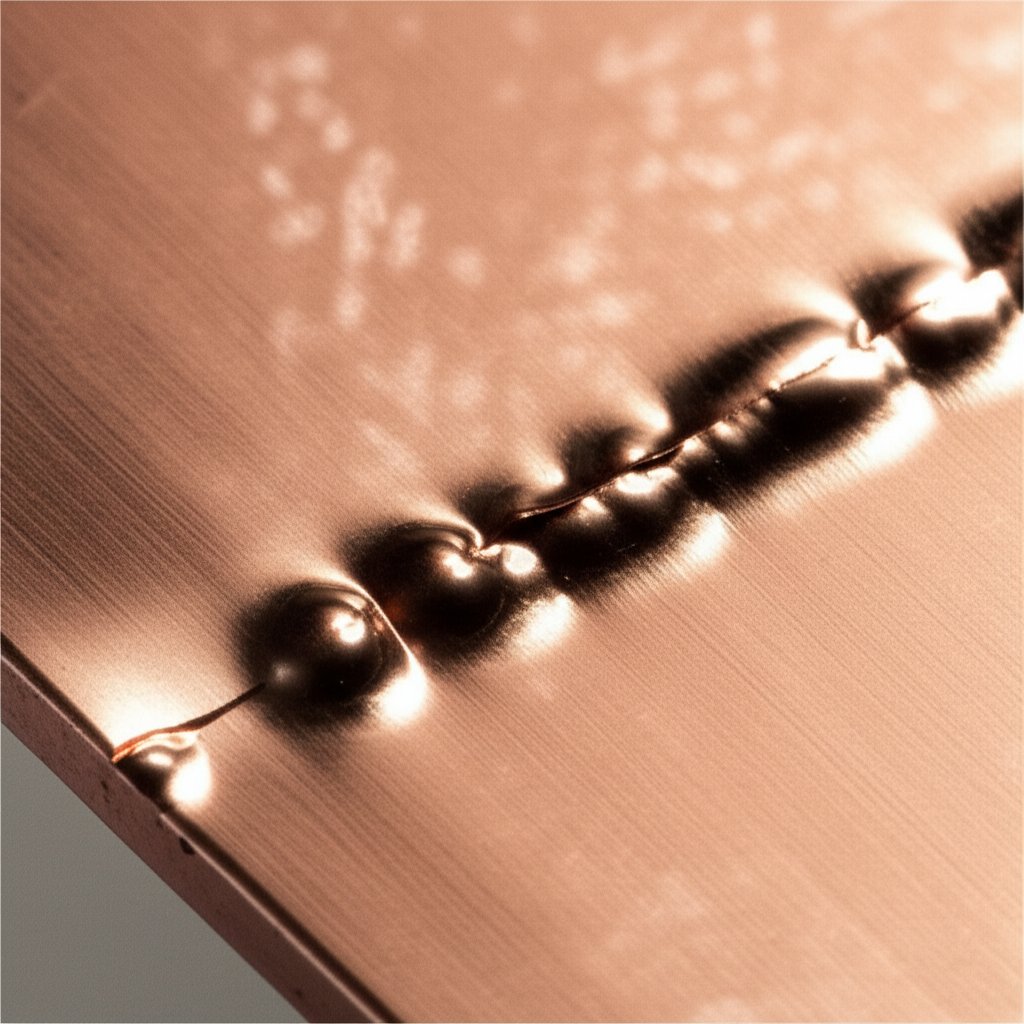

Steg 6: Belägg till önskad tjocklek med kontroll och konsekvens

Justera strömtäthet och beläggningstid

Redo att gå från förberedelse till en felfri kopparfinish? Nu är det dags då noggrann planering möter praktisk kontroll. Att uppnå rätt kopparavlagring på stål handlar inte bara om att sätta på strömmen – det handlar om att finjustera varje variabel för ett konsekvent och högkvalitativt resultat. Låter det komplext? Vi delar upp det så att du kan bemästra kopparpläteringförfarandet oavsett om du arbetar i en verkstad eller utforskar hur man pläterar med koppar - Jag är hemma.

- Beräkna yta: Börja med att noggrant mäta eller uppskatta den totala ytan på din/dina delar. Detta är avgörande för att ställa in rätt ström. Om du till exempel belägger flera fixturer, summera ytan på alla delar på ställningen.

- Ställ in strömtäthet: Se till din kopparbadtekniska datablad för rekommenderad strömtäthet – vanligtvis angiven i ampere per kvadrattum (ASI) eller per kvadratfot (ASF). Multiplicera ytarean med önskad strömtäthet för att ställa in din likriktare. Till exempel innebär 100 kvadrattum vid 0,2 ASI en ström på 20 ampere.

- Öka försiktigt: Skruva inte upp effekten direkt. Börja vid det lägre intervallet av strömmen och öka gradvis. Detta undviker kantbränning och hjälper kopparlagret att byggas jämnt, särskilt vid skarpa hörn eller maskerade områden.

- Övervaka och justera: Övervaka din amperemeter och voltmetern. Dokumentera dina inställningar och eventuella justeringar. Om du märker att spänningen stiger vid samma ström, kan det indikera badförorening eller dålig kontakt – pausa och undersök.

- Planera för tjocklek: Om din leverantör anger en kopparavlagringshastighet (t.ex. tum/timme vid en viss ström), använd elektrokemisk plätering matematik för att beräkna din pläteringstid. Om inte, plätera i intervaller och gör pauser för att kontrollera tjocklek och adhesion på en testkupong.

Rörelse och geometrihantering

Har du någonsin sett streck, tunna fläckar eller matt yta efter elektroplätering av koppar ? Ofta är orsaken dålig omrörning eller stillastående delar. Omrörning är den outfodrade hjälten i elektrolys av cu —den ser till att metalljoner rör sig fritt och säkerställer att varje yta, även djupa fördjupningar, får ett jämnt lager.

- Välj din omrörningsmetod: För de flesta uppsättningar fungerar luftbubbling eller mekanisk omrörning bra. För komplexa geometrier bör du överväga att röra (rotera eller svänga) delen själv i badet.

- Varför det är viktigt: Omröring förhindrar metalljonförlust vid katoden, minskar gropfrätning och hjälper till att frigöra vätebubblor från ytan. Den jämnar också ut temperaturen, vilket är avgörande för en konsekvent kopparbeläggning färdigbehandling.

- Proffs tips: Om du märker matta eller fläckiga områden, öka omrörningen – detta förbättrar ofta glansen och täckningsförmågan, särskilt på detaljerade ståldelar.

Visuella indikatorer och processövervakning

Hur vet du att dina elektrokoppling är igång som det ska? Visuella indikatorer är din bästa vän:

En jämn laxrosa kopparfärg innebär sund kopparavlagring. Mörka, mjöliga kanter indikerar bränning – minska strömmen eller öka omrörningen. Matt yta signalerar vanligtvis låg mängd glansmedel eller otillräcklig strömtäthet.

- Granska under processen: Pausa processen för att kontrollera enhetlighet, glans och adhesion. Testa med ett tejpdrag eller repning på en icke-kritisk yta om det behövs.

- Skölj mellan stegen: Skölj alltid delar mellan slag, uppbyggnad och eventuella mellanliggande steg. Detta minskar medföring och håller badet rent.

- Dokumentera allt: Dokumentera ström, spänning, badtemperatur, rörelsemetod och pläteringstid för varje omgång. Dessa anteckningar hjälper dig att felsöka och upprepa framgång.

Steg-för-steg: Kontrollerad kopparplätering

- Slå på likriktaren med den beräknade strömmen för din yta.

- Öka långsamt, samtidigt som du övervakar tecken på kantskador eller ovanlig avsättningsfärg.

- Upprätthåll jämn agitation – justera vid behov beroende på delarnas geometri.

- Övervaka spänning och ström; justera om du ser tecken på ojämnhet, mattighet eller brännskador.

- Plätera till den beräknade eller önskade tjockleken, pausa för att undersöka vid behov.

- Skölj och torka delen, undersök sedan ytfinish, täckning och adhäsionskvalitet.

Genom att bemästra konsten att kontrollera ström, agitation och visuell inspektion uppnår du ett tillförlitligt och högkvalitativt kopparavlagring på stål – oavsett om du kör en fullskalig verkstad eller förbättrar hur man pläterar med koppar i din garage. Nästa steg är felsökning: hur du snabbt diagnostiserar och åtgärdar vanliga brister i kopparelektroplätering innan de leder till kostsam ombearbetning.

Steg 7: Felsök brister i kopparelektroplätering av stål med en tydlig matris

Snabb feldiagnos för pläterat koppar på stål

Har du någonsin avslutat en kopparelektroplätering, bara för att upptäcka matta fläckar, blåsor eller ojämnheter på din ståldel? Du är inte ensam. Även med den bästa elektroplätsningslösning , kan brister smyga sig in – ofta när du minst anar det. Det goda är att de flesta problem följer tydliga mönster, och med en praktisk felsökningsmatris kan du snabbt diagnostisera och åtgärda dem, vilket sparar tid och frustration.

Felmatris: Symtom, orsaker, tester och lösningar

| Symtom | Förmodliga orsaker | Tester för bekräftelse | Korrektiva åtgärder |

|---|---|---|---|

| Matta avlagringar | Låg strömtäthet, utarmad blekningsmedel, dålig omrörning | Hull-celltest eller plätera en liten provbit; kontrollera omrörningen | Öka ström, tillsätt strömförbättrare enligt leverantör, förbättra omrörning |

| Kantbränning/svartning | För hög strömtäthet, skarpa kanter | Minska ström i nästa omgång; undersök efter skarpa hörn | Sänk ström/ök långsamt, använd tjuvar/skärmar, avrunda kanter |

| Pittning | Partiklar i badet, gasfångning, dålig filtrering | Kontrollera filter, observera badets klarhet, undersök efter bubblor | Filtrera badet, polera lätt, tillsätt våtmakare |

| Blåsor/flaking | Dålig förberedning, ingen slagskikt, ytkontaminering | Banddragtest på berörd yta | Rengör igen, se till omedelbar adhesion efter aktivering, upprepa ytbehandling |

| Grovhet | Anodslam, badförorening | Inspektera anodpåsar, kontrollera om det finns skräp i badet | Byt/rena anodpåsar, filtrera lösningen |

| Färgförändring | Förorening, felaktigt pH, obalans i tillsatsmedel | Badanalys (pH, föroreningar) | Justera kemi enligt leverantör, byt eller behandla bad |

Bekräfta med Simple Shop-tester

Tänk dig att du just har dragit ett parti elektropläterad koppar delar från badet och märk oväntade resultat. Istället för att gissa, utför dessa enkla tester:

- Hull-celltest: Plätera en liten provbit vid olika strömtätheter för att upptäcka problem som matt yta eller brännskador.

- Tejpavdragsprov: Klistra på och dra loss tejp i ett icke-kritiskt område för att kontrollera adhesion – blåsor eller avlossning innebär att det är dags att granska förberedelse- och startsteg.

- Visuell inspektion: Leta efter gropbildning, ojämnheter eller färgförändringar. Detta pekar ofta på badförorening eller problem med omrörning.

- pH-/ledningstest: Använd testpapper eller mätare för att bekräfta att din elektroplätsningslösning ligger inom målintervall.

Kom ihåg att galvanisk ekvation (som relaterar ström, tid och beläggnings tjocklek) är bara lika tillförlitlig som din processkontroll. Om din inställning avviker från målvärdena kan defekter uppstå – även om du följer rätt matematik.

Korrektiva åtgärder som håller

- Stoppa och dokumentera: Pausa produktionen. Registrera alla inställningar, badparametrar och observerade symptom.

- Isolera variabler: Ändra en faktor i taget – ström, omrörning, kemi – så att du kan identifiera den underliggande orsaken.

- Testa och justera: Kör ett litet provstycke efter varje justering. Skala inte upp förrän felet är åtgärdat.

- För statistik: För statistik över varje omgång. Mönster i spänning, ström eller badbeteende avslöjar ofta orsaken till återkommande problem.

Förebygg nästa gång: Filtrera ditt bad regelbundet, skölj delarna ordentligt mellan stegen och logga varje justering. Dessa vanor är din bästa försvar mot upprepade defekter vid kopplade stål.

-

Checklista för förebyggande:

- Byt eller rengör filter som en del av rutinmässig underhållsinsats

- Skölj delar två gånger efter varje processsteg

- Logga alla ström-, spännings- och badförändringar – spåra vad som fungerar

- Inspektera anodpåsar regelbundet och byt ut dem vid behov

- Utför periodiska Hullcelltester för att övervaka badets skick

Genom att närma sig felsökning med en diagnostik-först-inställning och använda galvanisk ekvation för att verifiera processparametrar kan du minimera driftstopp och säkerställa att varje elektropläterad koppar beläggning uppfyller dina kvalitetskrav. Därefter kommer vi att fokusera på säkerhet och ansvarsfull hantering av avfall för att hålla din pläteringsprocess ren och följa gällande regler.

Steg 8: Verkställ säkerhetsåtgärder och hantera avfall ansvarsfullt vid kopplering av stål

Personlig skyddsutrustning och laboratorievanor

När du arbetar med pläteringskemikalier och hantering av en kopparlösning , är säkerhet inte bara en kontrolllista – det är grunden för säker plätering . Tänk dig att du av misstag får syra eller kopparsulfat på dig när du förbereder badet. Är du skyddad? Rätt utrustning och arbetsvanor gör all skillnad.

- Använd säkerhetsglasögon eller skyddsglasögon: Skydda alltid ögonen mot sprutor och ångor. Glasögon med styrka säkerhetsglasögon eller täckande skyddsglasögon är bäst för skydd mot sprutor och tål de flesta pläteringskemikalier.

- Kemikaliemotståndiga handskar: Handskar i nitril, neopren eller PVC ger en barriär mot syror, baser och metallslater.

- Förkläde eller labbrock: Skyddar kläder och hud mot droppar eller utspillning.

- Ventilation: Arbeta i ett välventilerat utrymme eller använd en draghuv med avsikt att undvika inandning av ångor från kopparlösning eller andra kemikalier.

Bra laborationsvanor går utöver personlig skyddsutrustning. Märk alla behållare, håll arbetsplatsen ordnad och ät eller drick aldrig i pläteringområdet. Du kommer märka att konsekventa vanor inte bara skyddar dig utan också leder till renare och säkrare resultat.

Säkrare kemikalier och försiktig hantering

- Föredra alltid cyanidfria pläteringskemikalier för säker plätering —de är mindre farliga och lättare att hantera för små verkstäder eller hemmabruk.

- När du blandar syror eller baser ska du alltid tillsätta syra till vatten, aldrig tvärtom. Detta minimerar risken för våldsamma reaktioner.

- Förvara kemikalier i kompatibla, tydligt märkta behållare. Spåra förfallodatum och partinummer för alla reagenser.

- Blanda aldrig okända kemikalier, och ha alltid ett läckagekit tillgängligt. Vid en läcka ska du omedelbart avgränsa den och använda neutraliseringsmedel enligt leverantörens SDS (säkerhetsdatablad).

- Inspektera regelbundet elektrisk utrustning och kablar för att undvika stötar eller kortslutningar, särskilt i fuktiga miljöer där elektrolys av koppar pågår.

Grundläggande om avfallssortering och neutralisering

- Separera sköljvatten och använt bad innehållande koppar från allmänt avfall. Dessa lösningar innehåller ofta lösta metaller och kan vara farliga för hälsa och miljö. kopparlösning häll aldrig pläteringsavfall i slasken, i soporna eller på marken. Samla istället in det och förvara det för korrekt hantering.

- Häll aldrig pläteringsavfall i slasken, i soporna eller på marken. Samla istället in det och förvara det för korrekt hantering.

- För neutralisering eller behandling, konsultera din lokala myndighet för farligt avfall eller en licensierad avfallshanterare. Regelverk kan variera avsevärt beroende på plats, och felaktig hantering kan leda till böter eller miljöskador.

- Förvara allt avfall i slutna, kompatibla behållare och märk dem tydligt med information om innehåll och farliga egenskaper.

Eftersom avfallsregler skiljer sig åt mellan regioner, kontrollera alltid med dina lokala myndigheter eller certifierade avfallshanterare innan du kasserar kopparpläteringsavfall. Ansvarsfull hantering skyddar både dig och miljön. [Referens]

Sammanfattning: Säker plätering är smart plätering

Genom att prioritera användning av skyddsglasögon, handskar och korrekt ventilation minimerar du risker i varje steg av kopparplätering av stål processen. Omhygglig hantering av pläteringskemikalier och ansvarsfull avfallshantering är inte bara lagkrav – de är avgörande för en ren, efterlevnadsinriktad och hållbar verkstad. När du avslutar din pläteringsprocess, kom ihåg: säkra arbetsvanor idag lägger grunden för bättre resultat och färre problem imorgon. Därefter visar vi hur du verifierar din kopparfinish och dokumenterar processen för kontinuerlig förbättring.

Steg 9: Verifiera kvaliteten, dokumentera processen och välj samarbetspartners noggrant

Mäta tjocklek på kopparplätering och verifiera vidhäftning

Hur vet du att dina kopparfinish på stål verkligen uppfyller specifikationerna? Det handlar inte bara om hur det ser ut – tillförlitliga mätningar och kontroller av vidhäftning är nödvändiga, särskilt för säkerhetskritiska eller högvärderade delar. Tänk dig att lägga timmar på en kopparmetallfinish endast för att upptäcka att skiktet är för tunt eller lossnar under belastning. Låt oss gå igenom praktiska steg för att verifiera ditt arbete, oavsett om du pläterar hemma eller hanterar en industriell produktion.

- Tjockleksmätning: För stålunderlag är magnetiska avdragningsmätare (magnetisk induktion) ett standardval. De ger snabba, icke-destruktiva mätningar när underlaget är magnetiserbart, till exempel stål. För icke-magnetiska underlag eller lagerade ytor kan virvelströmsmätare användas. Båda metoderna hjälper till att säkerställa att din pläterad koppar uppfyller kraven utan att skada delen. För hemmagjorda lösningar kan du uppskatta tjocklek baserat på pläteringstid och leverantörens angivna värden, men verifiera alltid på en provkupong om möjligt. För maximal noggrannhet eller när dokumentation krävs, överväg röntgenfluorescens (XRF) eller Beta-backscatter-metoder – dessa är standard inom metallpläteringsteknik.

- Adhäsionstester: Enkel tejpdragning, skärning och avlossning, eller böjtester på offerdelar eller icke-kritiska områden avslöjar snabbt om ditt kopparpläterad lager är väl förbundet. För kritiska komponenter bör du vid behov gå vidare till laboratoriebaserade tvärsnittsanalyser eller mekaniska tester.

Skapa en enkel processlogg för återupprepningsbarhet

Har du någonsin undrat över varför en omgång kopparbelagd stål blir felfri, medan nästa får problem? Konsekvent dokumentation är din hemliga vapen. Genom att följa alla variabler kan du identifiera trender, felsöka snabbare och optimera din kopparfinish process med tiden.

| Dadel | Del | Förberedelsesteg | Slaginställningar | Bygginställningar | Tillägg | Observationer | Resultat |

|---|---|---|---|---|---|---|---|

| 2025-11-12 | Stålbalk | Avfetta, syradopp | 10 ASF, 3 min | 25 ASF, 45 min | Beglansningsmedel, våtmedel | Enhetligt avsättning, ingen brännskada | Genomförd banddragning |

| 2025-11-13 | Anslutningsdel | Alkalisk rengöring, vattenbrytningstest | 15 ASF, 2 min | 25 ASF, 60 min | Nivåutjämnare | Kantbränning, matt mitt | Justerade ström för nästa körning |

Processloggar hjälper till att minska variation, sänka pläteringskostnader och förenkla felsökning. Med tiden bygger du upp en handlingsplan för felfri kopplad stål – utan gissningar.

När du bör samarbeta med certifierade experter för kopplad stål

Låter det överväldigande? Om ditt projekt innefattar smala toleranser, säkerhetskritiska delar eller stora produktionsserier är det klokt att överväga professionell hjälp. Även om självhjälp galvanisering av metaller är belönande för prototyper och enkla arbeten, men kritiska tillämpningar kräver spårbar kvalitet, processkontroll och snabb iteration.

- Shaoyi erbjuder anpassad metallbearbetning från början till slut, inklusive avancerade ytbehandlingar och montering. Deras kvalitet enligt IATF 16949 och mer än 15 års erfarenhet gör att bilproducenter och Tier 1-leverantörer kan gå snabbt från prototyp till produktion med förtroende. Utforska deras fulla sortiment av lösningar .

- Certifierade leverantörer tillhandahåller dokumenterad kvalitetssäkring, processloggar och tillgång till avancerade mätverktyg som XRF och Beta-backscatter – avgörande för branscher där varje mikrometer koppar spelar roll.

- Utlagring kan också minska totala kostnader och ledtider för komplexa eller stora volymer, samtidigt som det frigör din personal till konstruktion och ingenjörsarbete.

Rekommenderade nästa steg för kvalitetsplätering av koppar på stål

- Investera i en pålitlig tjockleksmätare för interna kontroller

- Standardisera vidhäftningstester för varje batch

- Håll detaljerade processloggar för att identifiera trender och förhindra upprepade problem

- För kritiska eller stora volymer delar, samarbeta med en certifierad expert som Shaoyi för processkontroll och spårbara resultat

Genom att sluta kretsen med robust mätning, dokumentation och vid behov expertstöd säkerställer du att varje ståldel med kopplad beläggning lämnar din verkstad med en hållbar och konsekvent kopparbeläggning. Behärskar du dessa sista steg blir din pläteringsprocess lika pålitlig som dina resultat.

Kopplering av stål: Vanliga frågor

1. Kan man plätera stål med koppar?

Ja, stål kan plätras med koppar med metoder som elektrolytisk kopplering eller lösningsmedelsfri plätering. Framgången beror på noggrann ytbehandling, korrekt aktivering och applicering av en slagskikt för att säkerställa stark adhesion. Denna process används både för funktionella och dekorativa ändamål och är vanlig inom branscher som kräver lödbara eller ledande ytor.

2. Vad är den bästa metoden för att kopplera stål hemma?

För de flesta DIY-projekt är elektrolytisk kopplering den föredragna metoden eftersom den erbjuder kontroll över tjocklek och är kompatibel med grundläggande utrustning som en likströmskälla och kopparsulfatlösning. Grundlig rengöring, ytaktivering och omedelbar överföring till plätningsbadet är avgörande för att undvika flaking. Kopplering utan ström kan användas för komplexa former men kräver mer känslig kemikontroll.

3. Hur förhindrar man att kopplering lossnar från stål?

För att förhindra flaking ska du följa en strikt rutin för ytberedning: avfetta, rengör mekaniskt och kemiskt, genomför ett vattenbrytningstest och använd en kort syreaktivering innan plästring. Använd alltid ett koppslaglager innan det egentliga kopplagret. Omedelbar överföring mellan stegen och minimerade fördröjningar är nyckeln till varaktig adhesion.

4. Vilka säkerhetsåtgärder bör jag vidta vid kopplering av stål?

Bära alltid skyddsglasögon, kemikaliemotståndiga handskar och skyddsdräkt. Arbeta i ett välventilerat utrymme, märk alla kemikalier och blanda aldrig okända ämnen. Släng avfall som innehåller koppar enligt lokala föreskrifter och förvara alla kemikalier i säkra, kompatibla behållare. Dessa arbetsmetoder skyddar både användaren och miljön.

5. När bör jag överväga att använda en professionell tjänst för kopplering av stål?

Om ditt projekt kräver smala toleranser, säkerhetskritiska komponenter eller produktion i stor volym rekommenderas det att samarbeta med en certifierad leverantör som Shaoyi. Professionella erbjuder processkontroll, spårbar kvalitetssäkring, avancerad mätteknik och kan effektivisera övergången från prototyp till produktion för komplexa eller fordonsdelar.

Lilla partier, höga standarder. Vår snabba prototypservice gör validering snabbare och enklare —

Lilla partier, höga standarder. Vår snabba prototypservice gör validering snabbare och enklare —