Stansade bränslelock: Tillverkningsprocess och guide till komponentsökning

TL;DR

Stansning av bränslelock är en högprecenter fordonsindustriell process som vanligtvis använder progressiv verktygsteknologi för att omvandla platta metallrullar till komplexa, djupdragna sammanställningar. Denna process säkerställer konsekventa klass A ytfinisher, vilket är avgörande för att bibehålla ett fordon yttre kosmetiska integritet samtidigt som funktionell åtkomst till bränslesystemet tillhandahålls. Tillverkare använder främst djupdragningskvalitet (DDQ) stål, rostfritt stål eller aluminium för att balansera hållbarhet med korrosionsmotstånd.

För fordonsingenjörer och inköpschefer innebär de största utmaningarna att hantera materialflödet vid djupdragning av bränslebrickan för att förhindra rivning samt säkerställa strama toleranser för jämn montering mot karossdelen. Oavsett om det gäller högvolymproduktion för originaltillverkare eller specialiserad eftermarknad för restoration, beror framgången på att välja en stansningspartner med rätt presskapacitet och ingenjörsexpertis för att hantera komplexa geometrier.

Tillverkningsprocessen: Progressiv stansning

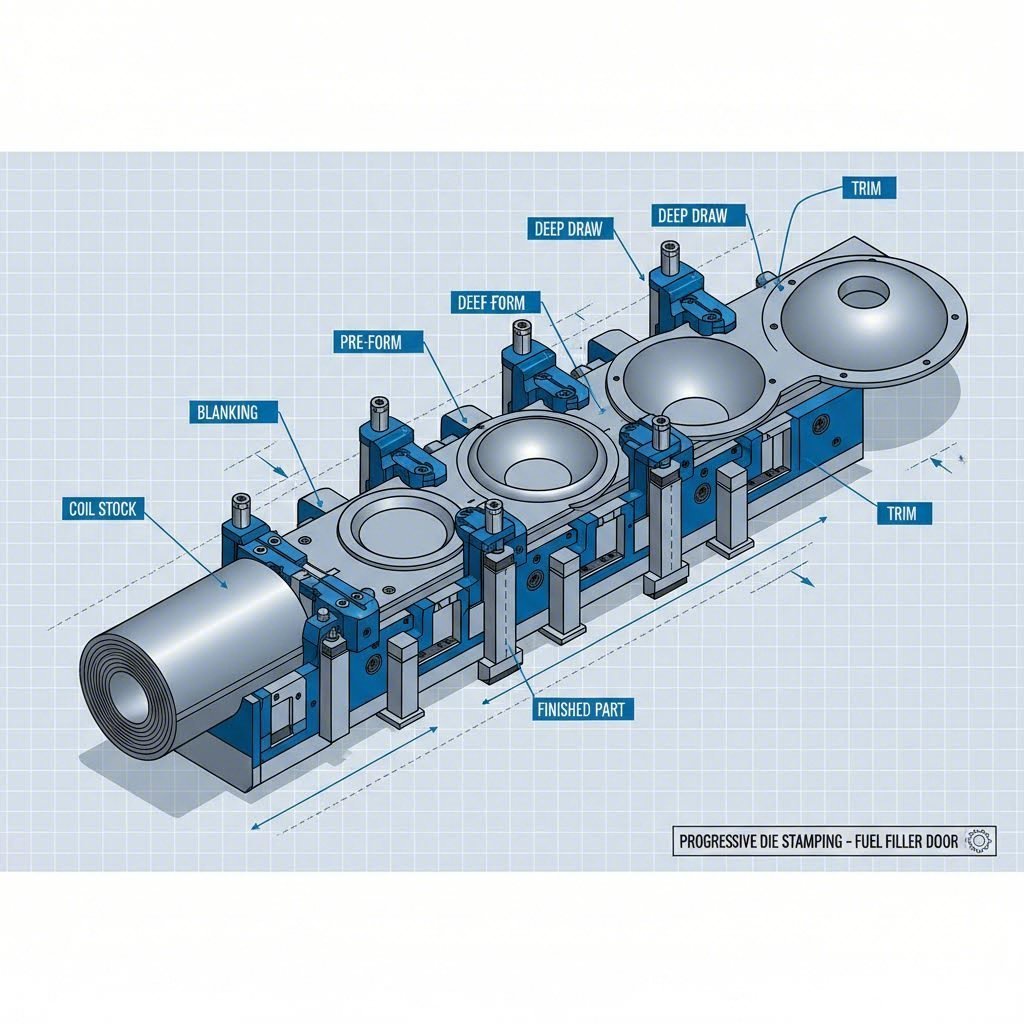

Den mest effektiva metoden för massproduktion av bränslepåfyllningsluckor är progressiv stansning . Till skillnad från transferverktyg som flyttar delar mellan separata stationer, matar ett progressivt verktyg en kontinuerlig metallremsa genom en enda press med flera stationer. Varje station utför en specifik operation på metallen under dess framåtrörelse, vilket resulterar i en färdig del i slutet av linjen. Denna metod är avgörande för att uppnå de höga produktionshastigheter som krävs av bilindustrin samtidigt som strikt dimensionsupprepbarhet bibehålls.

Processen följer vanligtvis en noggrant sekvens av operationer anpassade till tankluckans design:

- Blankning: Den yttre omkretsen av luckskinnen eller den inre bostaden skärs ut från spolen.

- Djupdragnings: Detta är det mest kritiska steget för bränslebrickan (den insänkta ytan). En stans pressar metallen ner i ett formskal för att skapa kopparformen. Tillverkare måste noggrant kontrollera spel och smörjning för att förhindra att metallen blir alltför tunn eller rivs sönder.

- Genomboring och beskärning: Överskottsmaterial avlägsnas, och monteringshål för gångjärnsmekanismen, dräneringsrör och påfyllningsmunstycke punschas med hög precision.

- Kantsyra: För den yttre dörrskinnet viks kanterna ofta över en inre förstyvande panel. Denna "viknings"-process skapar en slät, säker kant och ger ökad strukturell styvhet i konstruktionen.

För att hantera dessa operationer använder tillverkare ofta pressar med kapacitet mellan 400 och 800 ton . Pressar med hög tonnage är nödvändiga för att tillämpa den enorma kraft som krävs för djupdragning av stål eller rostfritt stål utan återfjädring.

Materialval och specifikationer

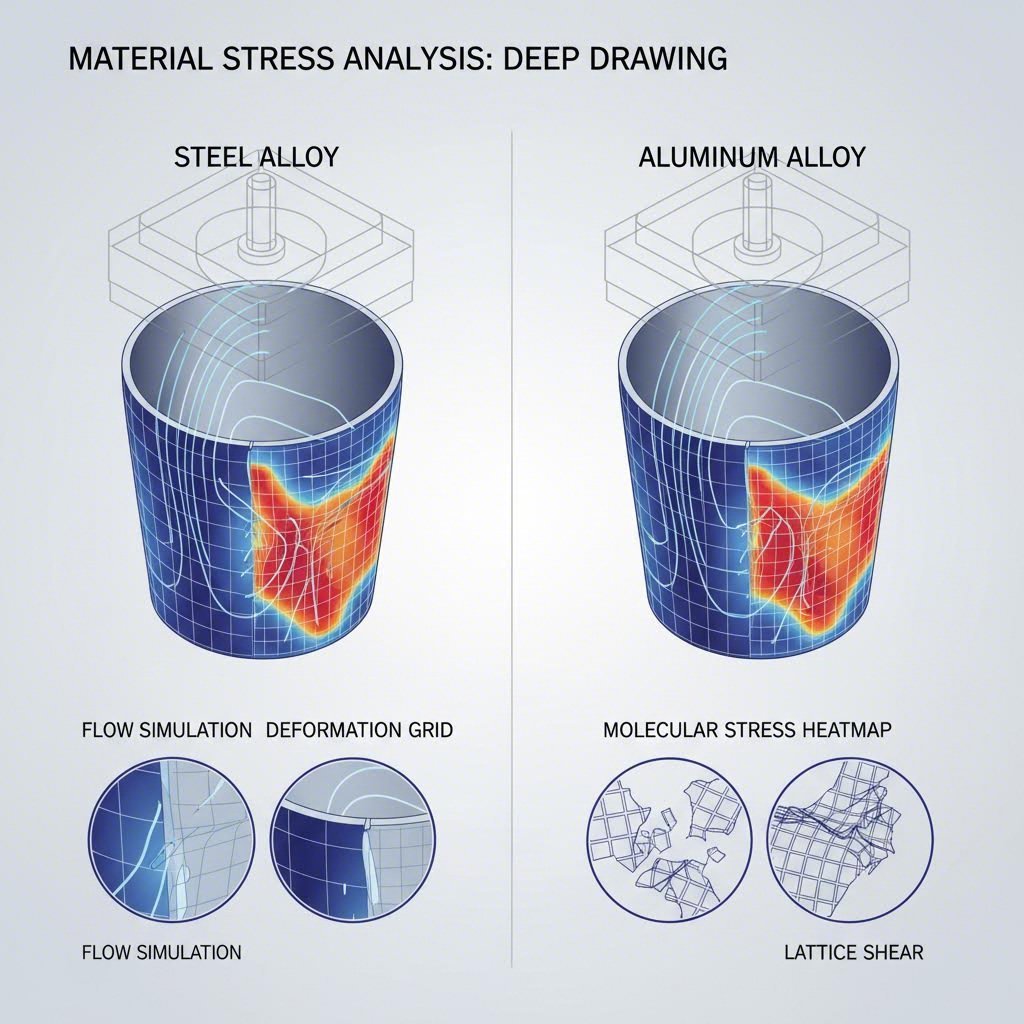

Att välja rätt material är en balansakt mellan formbarhet, hållfasthet och korrosionsmotstånd. Eftersom bränsletanklock är utsatta för både väder och eventuella bränsleutspill måste materialet tåla hårda förhållanden utan att försämras.

Kolstål (djupdragningskvalitet)

För standardmässiga OEM-tillämpningar där delen kommer att målas, Kallrullat kolstål är branschstandard. Ingenjörer anger grader som "Deep Drawing Quality" (DDQ) eller "Extra Deep Drawing Quality" (EDDQ). Dessa stål har hög seghet, vilket gör att de kan dras ut i botten av en bränslebehållare utan att spricka. De är vanligtvis förzinkade eller försedda med en elektrodeponerad grundfärg (E-coat) direkt efter stansningen för att förhindra rost.

Rostfritt stål

För resto-mod-projekt eller exponerade metalltillämpningar är stansad rostfritt stål ofta det material som väljs. Kvaliteter som 304 rostfritt stål erbjuder utmärkt naturlig korrosionsbeständighet. Rostfritt stål härdförhårdnar dock snabbt, vilket kräver högre presskrafter och slitstarkare verktygsmaterial (såsom cementad karbidinsatser) för att förhindra slitage på verktygen.

Aluminium

I moderna lättviktfordon används aluminiumlegeringar (såsom 5000- eller 6000-serien) i ökande omfattning för att minska vikten. Stansning av aluminium medför unika utmaningar, eftersom det har lägre formbarhet än stål och är mer benäget att spricka. Det ofta kräver specifika smörjmedel och ibland varmformningstekniker för att uppnå önskad djuphet.

Design- och konstruktionsutmaningar

Stansning av en bränsletankluck är inte bara att skära i metall; det kräver att man övervinner betydande konstrutionsutmaningar relaterade till geometri och montering. Den främsta utmaningen är sammansatt kurva de flesta fordonskarosserier är inte platta; de har diskreta böjningar. Tanklucken måste matcha denna böjning perfekt för att ligga nätt mot sidopanelen. Om stansverktyget inte kompenserar för fjädervåning (metallets benägenhet att återgå till sin ursprungliga form), kommer lucken inte att passa, vilket skapar fula springor.

Djupdragning av skålen: Att skapa den inbäddade behållaren som håller bensinkapsylen innebär kraftig plastisk deformation. Om dragförhållandet (djup jämfört med diameter) är för extrem kan metallen spricka. Ingenjörer använder simuleringsprogramvara för att optimera verktygsdesignen, lägger till radier och kontrollerar materialflödet för att säkerställa en enhetlig väggtjocklek.

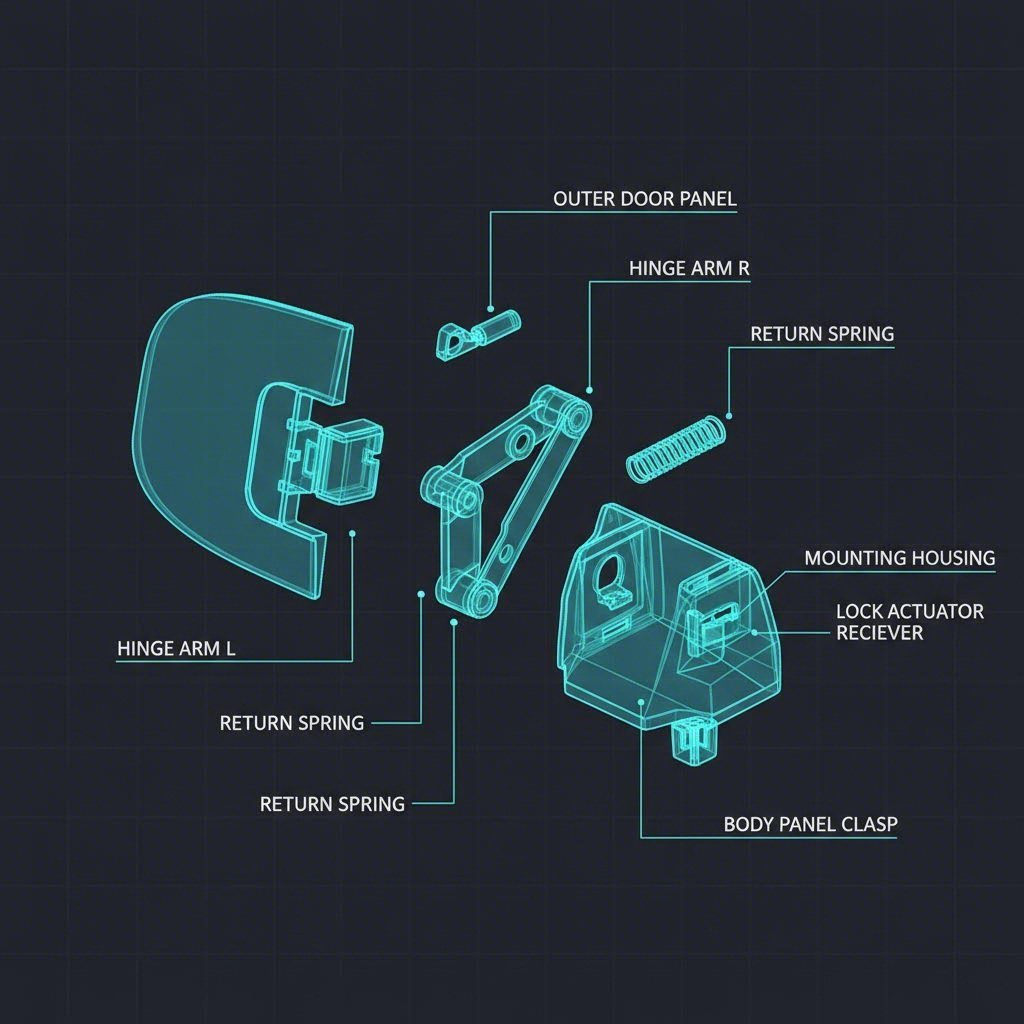

Montering och integration: En komplett bränslelucka är sällan en enda stansad del. Den är en montering av yttre skalet, den inre gångarmen, fjädermekanismen och höljet. Bränsleluckmonteringar kräver ofta sekundära operationer som punktsvetsning eller klämsamling för att förena dessa komponenter. Gångmekanismen måste vara tillräckligt robust för att tåla tusentals cykler samtidigt som luckans justering bevaras.

Inköp och kvalitetsstandarder

När man köper stämplade bränsleportar mäts kvaliteten av montering och finish. För OEM-delar är standarden "Klass A", vilket innebär att ytan måste vara fri från några visuella defekter som vågor, dings eller strykmärken, eftersom dessa kommer att visas genom färgen. För B2B-köpare innebär utvärdering av en leverantörs förmåga att inspektera deras verktygsunderhållsprogram och kvalitetskontrollcertifieringar.

OEM vs. Eftermarknad: OEM-leverantörer är inbyggda för stora volymer (tio tusen enheter) och förlitar sig på automatiserade progressiva formningar. I motsats till detta är eftermarknads- och restaureringssektorn bränsleågor med svetsning för specialtillverkade lastbilar är det ofta möjligt att använda mindre produktionsmetoder eller återanvända delar. Precisionen i eftermarknadsdelar kan variera, vilket gör det avgörande att kontrollera stålens gauge och monteringspunkternas noggrannhet.

Om du vill överbrygga klyftan mellan prototypvalidering och massproduktion, bör du överväga att samarbeta med ett specialiserat tillverkningsföretag. Shaoyi Metal Technology erbjuder omfattande stansningslösningar stödda av IATF 16949-certifiering. Med presskapacitet upp till 600 ton kan de hantera krävande djupdragskrav för bränsellockskomponenter samtidigt som de erbjuder flexibilitet att skala från 50 prototypenheter till miljontals produktionsdelar.

Nyckelmetriker för kvalitet för köpare:

- Flushness: Dörren måste sitta perfekt jämnt med den omgivande karossdelen (vanligtvis inom ±0,5 mm).

- Gap Consistency: Avståndet runt dörrkanten måste vara enhetligt.

- Burr-Free Edges: Alla stansade kanter måste vara avbranterade för att förhindra skador under montering och säkerställa fästmålet för färg.

Precision i vartenda detalj

Det enkla bränsellocket representerar en kombination av estetisk design och mekanisk konstruktion. För att uppnå en smidig look krävs behärskning av progressiv dies-stansning och ett djupt kunnande i materialteknik. För tillverkare handlar målet om återgående processer och effektivitet; för fordonets ägare handlar det om hållbarhet och sömlös integration.

Oavsett om du utformar nästa generations laddportar för elfordon eller återställer en klassisk lastbil med en specialanpassad bränslebehållare, avgör kvaliteten på stansningen det slutgiltiga resultatet. Genom att prioritera högkvalitativa material och exakt verktyg ser tillverkare till att denna funktionella komponent förbättrar snarare än försämrar fordonets design.

Vanliga frågor

1. Hur mycket kostar en ersättningsbränslelucka?

Kostnaden varierar kraftigt beroende på fordon och material. En standardmässig eftermarknadslucka i stansat stål kan kosta mellan 20 och 90 dollar. Specialiserade återställningsdelar, såsom inbyggda skålar i rostfritt stål eller anpassade svetsmonteringar, kan kosta mer på grund av lägre produktionsvolymer och högre materialkostnader.

2. Vad är skillnaden mellan en bränslelucka och en bränslebehållare?

Den bränslelucka är den yttre gångjärnsmonterade täckningen som matchar fordonets kaross. Den bränslebehållare (eller kåpa) är den djupdragade försänkta ficka bakom dörren som innehåller påfyllningshalsen och benslock. I många moderna monteringar är dessa integrerade i en enhet, men vid restaureringsprojekt köps och installeras de ofta separat.

3. Är låsbara bränsledörrar nödvändiga?

Även om moderna fordon ofta har fjärrstyrda låsmekanismer integrerade i spärren, kan äldre fordon eller specialbyggnader dra nytta av låsbara benslock eller dörrar. Om säkerhet är en oro är det en kostnadseffektiv åtgärd att investera i en låsmekanism för att förhindra bensinsugning och påverkan.

Lilla partier, höga standarder. Vår snabba prototypservice gör validering snabbare och enklare —

Lilla partier, höga standarder. Vår snabba prototypservice gör validering snabbare och enklare —