Stansverktyg vs Dragverktyg: Väsentliga processskillnader

TL;DR

Djupdragning och metallstansning är omformningsprocesser som använder verktyg, men de har grundläggande olika syften. Metallstansning skär, perforerar, böjer och formar främst platta metallplåtar till olika former. I motsats till detta är djupdragning en specialiserad process som sträcker eller 'drar' en metallblank i ett verktygsrum för att skapa djupa, sömlösa, ihåliga delar som burkar eller sänkor, vilket gör det möjligt att uppnå former som inte kan tillverkas med vanlig stansning.

Förstå grunderna: Definition av stansning och dragning

Inom metalltillverkning är verktyg specialiserade redskap som används för att skära eller forma material med hjälp av en press. Även om både stansning och djupdragning använder verktyg skiljer sig mekaniken i hur de formar metallen åt. Att förstå dessa grundläggande processer är avgörande för att välja rätt tillverkningsmetod för en specifik komponent.

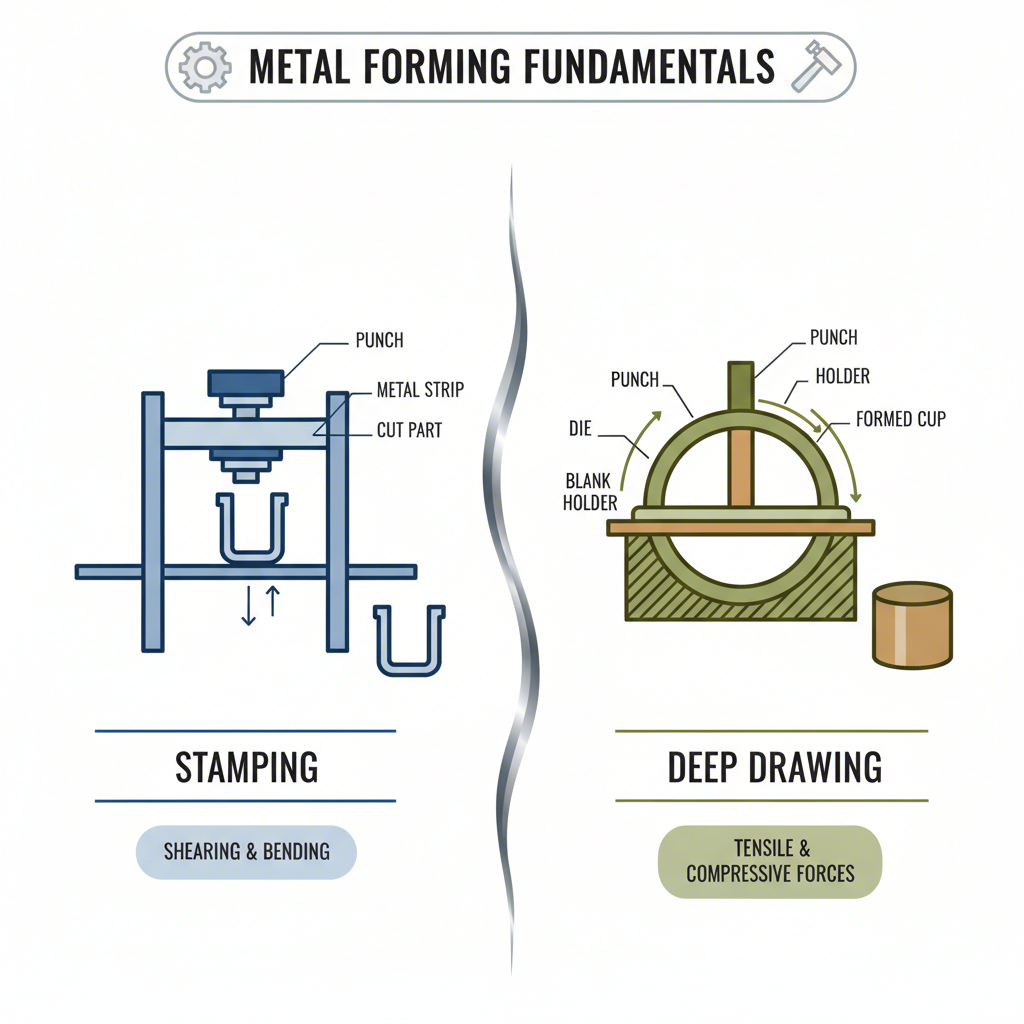

Metallstansning är en bred kategori av kallformningsprocesser som inkluderar olika operationer som perforering, myntning, utskärning och böjning. En stanspress med en specialiserad verktygssats slår mot en plan metallplåt, ofta från en spole, för att skära ut eller forma den till en förbestämd form. Denna metod är exceptionellt snabb och effektiv för tillverkning av stora mängder identiska delar, såsom bilfästen, elektriska kontakter och mynt. Fokus ligger på att förändra metallens form längs ett enda plan eller med enkla böjningar, snarare än att skapa betydande djup.

Djupdragning, å andra sidan, är en mer komplex process som fokuserar på att skapa djup. Den omvandlar en plan metallblank till ett tredimensionellt, ihåligt föremål utan sömmar. En stans trycker plåten genom en form, vilket får materialet att strömma och sträckas till den nya formen. För att förhindra veckbildning och styra materialets rörelse appliceras tryck på plåtens kanter med hjälp av en blankhållare. Denna kontrollerade metallflödesprocess är nyckelskillnaden jämfört med stansning. Enligt en artikel från Tillverkaren , innebär dragning en inåtriktad rörelse av blankens kant, medan enkel sträckning inte gör det. Denna teknik är avgörande för tillverkning av delar som diskhon, grytor och bilmotoroljepannor.

Jämförelse: Viktigaste skillnaderna mellan stansning och dragning

Även om båda processerna formar metall med verktyg är skillnaderna i mekanik, tillämpning och resultat betydande. Valet mellan ett stansverktyg och ett djupdragningsverktyg påverkar direkt den färdiga produkten geometri, hållfasthet och precision. En direkt jämförelse visar de unika egenskaperna hos respektive metod.

Den mest grundläggande skillnaden ligger i hur metallen deformeras. Stansning innebär ofta skärning eller enkel böjning, där materialet utsätts för lokal stress. Djupdragning däremot är en process av drag- och tryckspänning, där materialet tvingas att sträcka sig och flöda in i en ny form. Denna omfattande deformation leder ofta till kallbearbetning, vilket kan göra den färdiga delen starkare och mer slitstark än en vanlig stansad komponent. Denna ökade slitstyrka är en viktig fördel för delar som ska utsättas för belastning.

| Fabrik | Metallpressning | Djupdragning |

|---|---|---|

| Metalldeformation | Framförallt skärning, böjning och formning i ett plant plan. Materialet skärs eller förflyttas. | Materialet sträcks och flödar in i en formspruta under spänning, vilket skapar djup. |

| Slutproduktens form | Olika former, ofta platta eller med enkla böjningar (t.ex. fästen, klämmor, paneler). | Djupa, sömlösa, ihåliga delar, ofta cylindriska eller lådformade (t.ex. burkar, grytor, sänkor). |

| Precision & Ytfinish | Skapar delar med hög precision och noggrannhet; ytfinish kan variera beroende på process (t.ex. skärning, böjning). | Hög dimensionell noggrannhet med en slät, enhetlig yta. |

| Delars hållbarhet | Standardhållbarhet baserat på grundmaterialets egenskaper. | Högre hållbarhet på grund av kallbearbetning som sker när materialet sträcks och belastas. |

| Verktyg & Kostnader | Generellt lägre verktygskostnader, mycket kostnadseffektivt för produktion i hög volym av enkla delar. | Högre verktygs- och installationskostnader, vilket gör det mer lämpligt för högvolymsproduktion av komplexa delar. |

Denna skillnad i materialdeformation påverkar även precisionen och ytfinish på den färdiga komponenten. Djupdragning producerar vanligtvis delar med högre dimensionsnoggrannhet och slätare yta eftersom materialet tvingas anpassa sig tätt till formskålen under kontrollerat tryck. I motsats till detta kan stansade delar ha skrovligare kanter från skäroperationer och kan vara mindre exakta. Dessutom är förmågan hos djupdragning att bibehålla en relativt jämn väggtjocklek en betydande fördel för tillämpningar som kräver konsekvent hållfasthet och integritet, såsom tryckbehållare.

Att välja rätt process: Tillämpningar och överväganden

Att välja mellan metallstansning och djupdragning beror helt på delens specifika krav, inklusive geometri, material, produktionsvolym och budget. Varje process erbjuder unika fördelar anpassade till olika tillverkningsscenarier.

När du ska välja metallstansning

Metallstansning är det ideala valet för högvolymstillverkning av relativt enkla, platta eller gruntformade delar. Dess främsta fördelar är hastighet och kostnadseffektivitet. Processen är mycket automatiserad och kan producera tusentals delar per timme, vilket gör den perfekt för branscher som kräver stora mängder komponenter till låg kostnad per enhet.

- Fördelar: Hög produktionshastighet, lägre initial verktygskostnad för enkla designlösningar och mångsidighet i olika operationer som skärning, böjning och prägling.

- Nackdelar: Begränsad förmåga att skapa djupa eller komplexa former, potentiellt mer materialspill och en grovare yta jämfört med djupdragning.

- Typiska tillämpningar: Bilbranschens fästen och paneler, elektriska kontakter, brickor och industriell hårddvara.

För branscher som bilindustri, där precision och effektivitet är av yttersta vikt, är specialiserade leverantörer nödvändiga. Till exempel Shaoyi (Ningbo) Metal Technology Co., Ltd. utsorterar sig genom att skapa anpassade stansverktyg för biltillverkning och erbjuder kompletta lösningar från prototyp till massproduktion för OEM:er och Tier 1-leverantörer som kräver hög kvalitet och snabb leveranstid.

När djupdragning ska väljas

Djupdragning är den bästa metoden när delens design kräver betydande djup, sömlös konstruktion och hög hållfasthet. Den är särskilt lämplig för att skapa cylindriska eller lådformade föremål där sömmar skulle utgöra en svag punkt eller är estetiskt oönskade.

- Fördelar: Möjlighet att producera starka, sömlösa delar med komplexa geometrier, utmärkt för ihåliga former och förbättrad slitstyrka tack vare kallbearbetning.

- Nackdelar: Högre initiala kostnader för verktyg och installation, långsammare cykeltider än stansning samt begränsningar vad gäller lämpliga material (segla metaller är att föredra).

- Typiska tillämpningar: Köksredskap (grytor och stekpannor), diskbänkar, bilmotoroljepannor, brandsläckare och aerosolburkar.

Anpassa processen till delen

Slutligen är valet mellan en stansform och en djupdragningsform beroende på den slutgiltiga delens designsyfte. Stansning skiljer sig genom att snabbt och ekonomiskt kunna tillverka ett stort antal komponenter genom att skära och forma plåt. Dess styrka ligger i hastigheten och mångsidigheten för delar utan betydande djup. Djupdragning är däremot den specialiserade lösningen för att omvandla samma platta plåt till ett djupt, sömlöst tredimensionellt föremål genom kontrollerad materialflöde. Även om det är mer komplext och kostsammare från början, uppnår det geometrier och strukturell integritet som stansning inte kan åstadkomma. Det rätta valet är alltid det som anpassar tillverkningsprocessen till delens krav på form, funktion och prestanda.

Vanliga frågor

1. Vad är skillnaden mellan formsprängning och formgjutning?

Dygdemning och formsprutgjutning är grundläggande olika tillverkningsprocesser. Dygdemning är en kallbearbetningsprocess som använder en press och en verktygsform för att forma eller skära plåt. I motsats till detta är formsprutgjutning en process där smält metall (som aluminium eller zink) injiceras i en formhålighet under högt tryck. Demning arbetar med fasta metallplåtar, medan formsprutgjutning startar med flytande metall.

2. Vad är skillnaden mellan die cutting och demning?

Die cutting är en specifik typ av demning. Medan 'demning' är ett brett begrepp som inkluderar böjning, omformning och prägling, syftar 'die cutting' specifikt på processen att använda ett verktyg för att skära eller kapa material i en viss form. I praktiken är die cutting blanknings- eller genomslagsoperationen inom den bredare familjen av metall-demningsprocesser.

Lilla partier, höga standarder. Vår snabba prototypservice gör validering snabbare och enklare —

Lilla partier, höga standarder. Vår snabba prototypservice gör validering snabbare och enklare —