Beräkning av stanskapacitet: Den väsentliga formeln

TL;DR

Att beräkna kraven på stanskapacitet är avgörande för att välja rätt press och säkerställa en framgångsrik tillverkningsprocess. Den grundläggande formeln är: Kapacitet = Skärperimeter (tum) × Materialtjocklek (tum) × Materials skjuvhållfasthet (ton/tum²) noggrannheten i denna beräkning beror på att man använder exakt skjuvhållfasthet för det specifika materialet, eftersom detta värde varierar avsevärt mellan metaller som lättstål, aluminium och avancerade höghållfasta stål.

Den grundläggande formeln för stanskapacitet

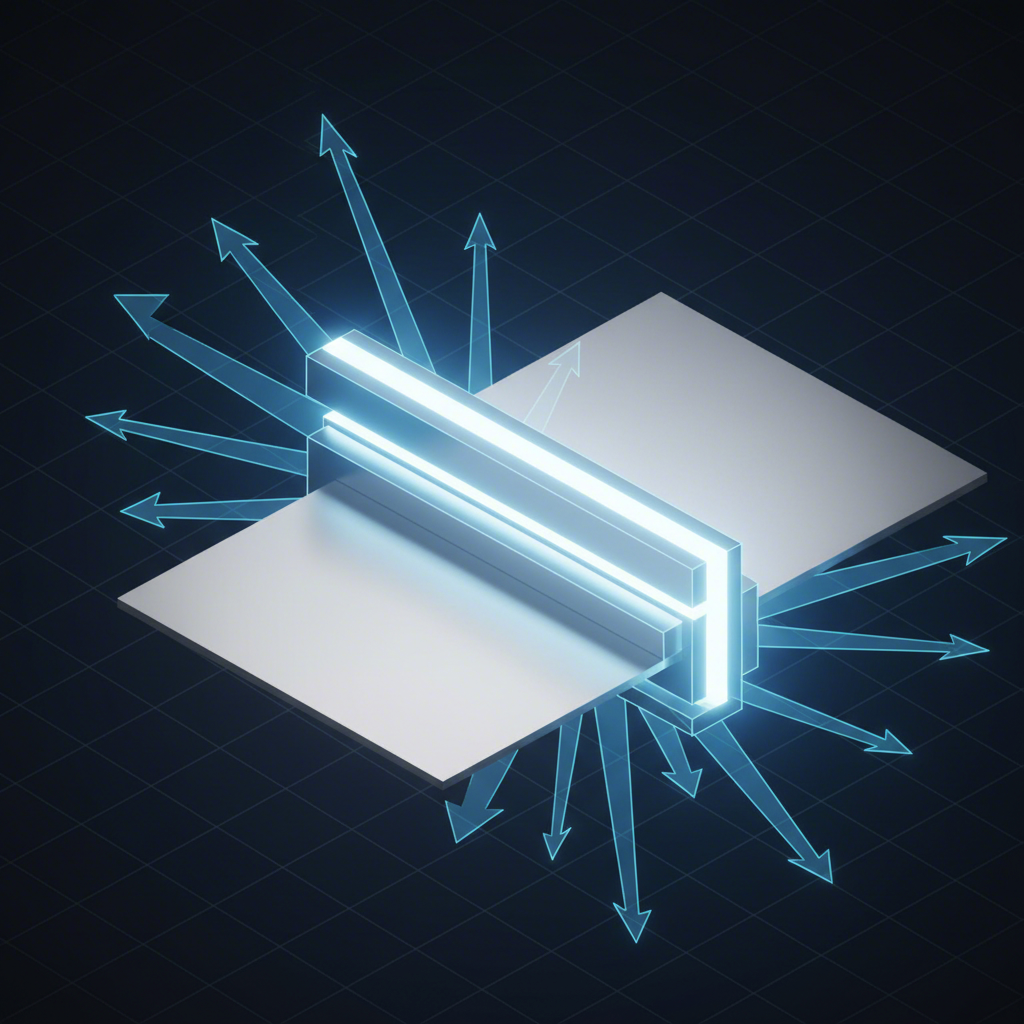

I kärnan av alla stansoperationer ligger en avgörande beräkning för att fastställa den kraft som krävs för att skära eller forma en del. Denna kraft, mätt i ton, bestämmer storleken och kapaciteten på den nödvändiga pressen. Att använda en för liten press kan leda till utrustningsskador och produktionshaverier, medan en för stor press är ineffektiv och kostsam. Den mest vedertagna formeln för att beräkna kapaciteten vid blanknings- och genomstansningsoperationer är enkel men kraftfull.

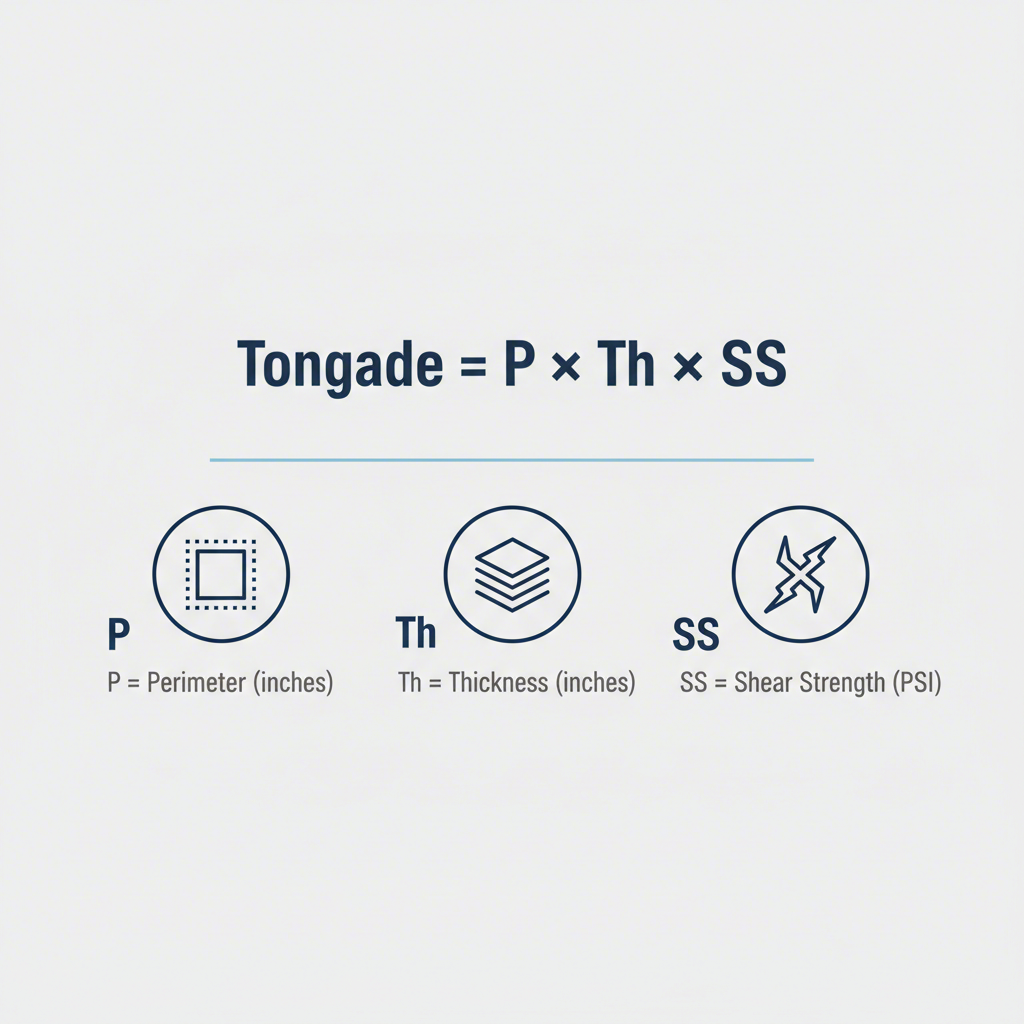

Den primära formeln uttrycks som:

Force (Tons) = P × Th × SS

Varje variabel i denna ekvation representerar en avgörande aspekt av operationen:

- P (Omkrets): Detta är den totala längden på snittet, mätt i tum. För ett enkelt cirkulärt hål är detta omkretsen (π × diameter). För en kvadrat eller rektangel är det summan av alla sidor.

- Th (Tjocklek): Detta är plåtens tjocklek eller kaliber som stansas, mätt i tum.

- SS (Skjuvhållfasthet): Detta är en inneboende egenskap hos materialet som definierar dess motståndskraft mot att skäras, uttryckt i ton per kvadrattum. Detta är den viktigaste variabeln för noggrannhet.

Till exempel, för att beräkna tonnage som krävs för att sticka ett hål med 2 tum i diameter i en 0,10 tum tjock plåt av låglegerat stål, som har en skjuvhållfasthet på ungefär 25 ton/in², blir beräkningen: Tonnage = (2 in × 3,1416) × 0,10 in × 25 ton/in² = 15,7 ton. Det är vanligt att lägga till en säkerhetsfaktor på 15–20 % för att kompensera för variabler som verktygsslitage.

För att tillämpa denna formel på ditt eget projekt, följ dessa steg:

- Bestäm omkretsen (P): Beräkna den totala längden av alla kanter som skärs i ett enda pressdrag.

- Mät materialtjocklek (Th): Använd skjutmått för att få en exakt mätning av ditt materials tjocklek i tum.

- Identifiera materialskjuvhållfasthet (SS): Hitta skjuvhållfastheten för ditt specifika material i ton per kvadrattum. Detta finns ofta i materialdatablad eller tekniska handböcker.

- Beräkna tonnaget: Multiplicera de tre värdena med varandra för att hitta den nödvändiga kraften i ton.

- Lägg till en säkerhetsfaktor: Öka din beräknade tonnage med 15–20 % för att säkerställa att din press har tillräcklig kapacitet.

Djupdykning i nyckelvariabler: Materialens egenskaper och delgeometri

Noggrannheten i din tonnageberäkning är endast lika bra som de uppgifter du använder. Även om omkrets och tjocklek är enkla mätningar är materialets skjuvhållfasthet en komplex variabel som har stor inverkan på resultatet. Att missförstå denna egenskap är en vanlig källa till fel, särskilt med moderna legeringar.

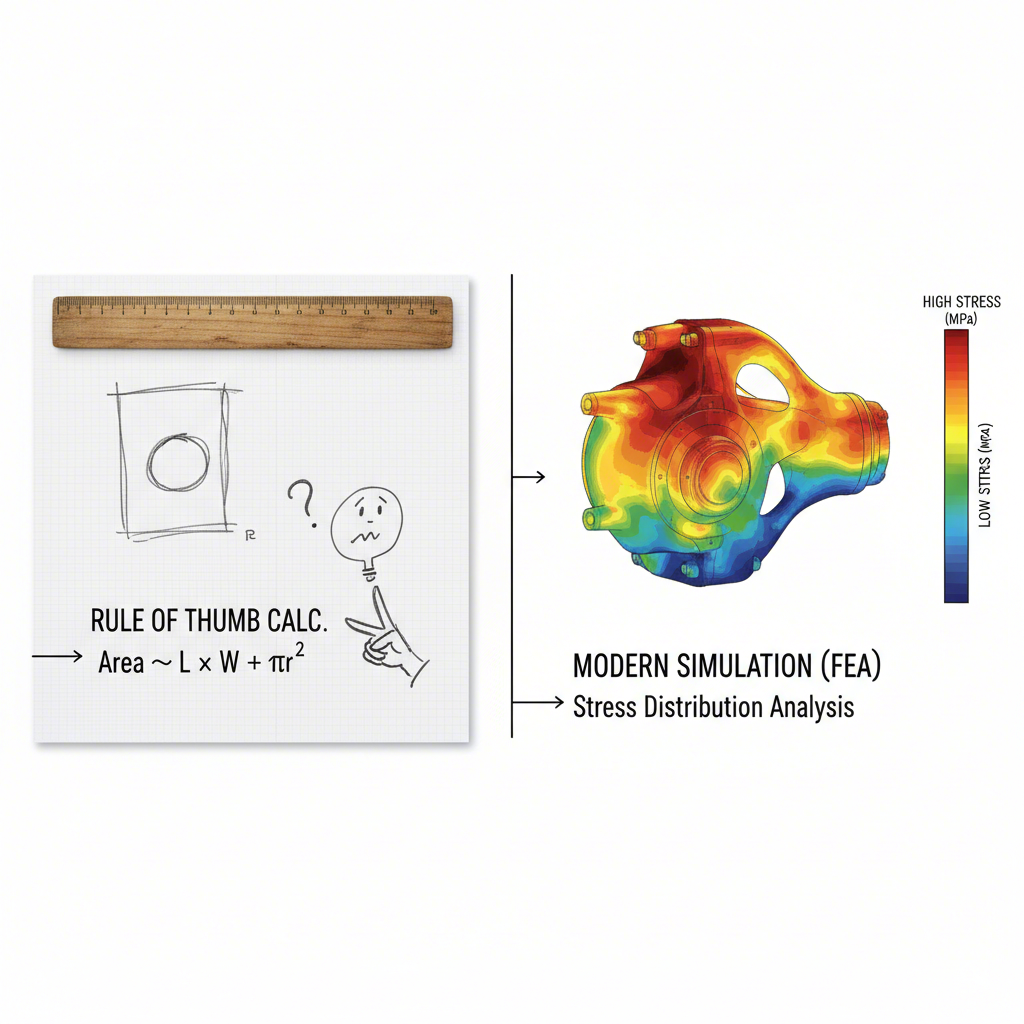

Skjuvhållfasthet är inte en universell konstant; den varierar kraftigt mellan olika material. Till exempel krävs mycket mindre kraft för att skära mjuk aluminium jämfört med hårdad rostfritt stål. Avancerade höghållfasta stål (AHSS), som allt oftare används i bilindustrin för sitt hållfasthets-till-viktförhållande, har skjuvhållfastheter som kan vara flera gånger högre än traditionellt mjukt stål. Som nämnts i AHSS Guidelines , konventionella tumregelsberäkningar som fungerade för mjukt stål kan kraftigt underskatta tonviktbehovet för dessa avancerade material, vilket leder till betydande problem.

Delens geometri är lika viktig. Omkretsen måste beräknas exakt för den form som skärs. För enkla former som cirklar (omkrets = π × diameter) eller rektanglar (omkrets = 2 × längd + 2 × bredd) är detta enkelt. För komplexa, oregelbundna former är omkretsen summan av alla enskilda raka och böjda linjesegment som skärs samtidigt.

För att illustrera skillnaderna i materialegenskaper finns här en tabell med ungefärliga värden för skjuvhållfasthet för vanliga metaller:

| Material | Skjuvhållfasthet (ton/in²) |

|---|---|

| Aluminium (mjuk) | ~11 |

| Mässing (halvvarm) | ~20 |

| Mjukt stål (HR/CR) | ~25-27 |

| Rostfritt stål (glödgat) | ~37 |

| Rostfritt stål (halvvarm) | ~50 |

Obs: Detta är ungefärliga värden. Konsultera alltid din materials leverantörs specifikationsblad för exakta uppgifter.

För att säkerställa noggrannhet i dina beräkningar:

- Verifiera materialspecifikationer: Anta aldrig skjuvhållfastheten. Hämta alltid rätt värde för den specifika legeringen och tempertypen av ditt material.

- Mät tjockleken noga: Små variationer i materialtjocklek kan ha en märkbar effekt på den slutgiltiga tonnaget, särskilt vid användning av höghållfasta material.

- Beräkna omkretsen noggrant: För komplexa delar, dela upp geometrin i mindre segment för att säkerställa att den totala skärningslängden beräknas korrekt.

Beräkningar för olika stansoperations

Även om de grundläggande principerna för kraftberäkning är desamma, måste formeln anpassas för olika typer av stansoperationer. Den främsta skillnaden ligger i vilken del av processen som förbrukar energi och hur materialet belastas. Att blanda ihop kraven för blankning, punsning och dragning är en vanlig orsak till felberäkningar.

Punktering och Blankning: Detta är båda skärningsoperationer. Stansning avlägsnar material för att skapa ett hål, medan blankning skär ut en delprofils kontur från en större plåt. För båda gäller standardformeln (Tonvikt = P × Th × SS) direkt. Nyckeln är att använda omkretsen av den del som skärs och materialets skjuvhållfasthet. Till exempel, vid stansning är 'P' omkretsen av stansen; vid blankning är 'P' omkretsen av den färdiga delen.

Tillverkning: Detta är en formsättningsoperation, inte en skärningsoperation. Dragning sträcker plåten till en tredimensionell form, som till exempel en mugg eller skal. Materialet utsätts för dragspänning, inte skjuvspänning. Därför måste beräkningen modifieras. Som förklarat av Tillverkaren , ersätter dragformeln skjuvhållfastheten (SS) med materialets Brottgräns (UTS) . Dessutom måste kraften som krävs av blankhållaren eller tryckplattan beräknas och läggas till den totala kraften.

Progressiv stansning: I en progressiv verktyg utförs flera operationer (till exempel punschering, böjning, formning) vid olika stationer vid varje hammerslag. För att beräkna den totala tonviktbehovet måste du beräkna kraften som krävs för alla operationer som utförs samtidigt och sedan summera dem. Detta inkluderar genomslag, formning, böjning och även kraften från fjäderutmatare och kvävepresslådor.

Här är en jämförelse av viktiga överväganden för olika operationer:

| Operation | Viktig kraftfaktor | Omkrets (P) Mätt | Ytterligare krafter att beakta |

|---|---|---|---|

| Stansning | Skjuvhållfasthet (SS) | Omkretsen av punschhuvudet | Tryckkraft från utmatarfjädrar |

| Blankning | Skjuvhållfasthet (SS) | Omkretsen av det utskurna delen | Tryckkraft från utmatarfjädrar |

| Ritar | Brottgräns (UTS) | Omkretsen av den djupdragda koppen/skalen | Hållare för blänk / Kuddtryck |

Använd den här checklistan för att välja rätt beräkning:

- [ ] Är operationen främst avsedd för att skära material? Om ja, använd skjuvhållfasthetsformeln.

- [ ] Sträcker eller formar operationen materialet till en 3D-form? Om ja, använd draghållfasthetsformeln och lägg till kuddtryck.

- [ ] Utförs flera operationer i ett och samma pressslag? Om ja, beräkna tonnaget för varje operation och addera dem.

Avancerade överväganden och faktorer som påverkar tonnage

Den grundläggande formeln ger en solid uppskattning, men i en verklig tillverkningsmiljö kan flera andra faktorer påverka den faktiska tonnaget som krävs. Om dessa detaljer ignoreras kan det leda till felaktiga prognoser och bearbetningsproblem. Erfarna ingenjörer tar hänsyn till dessa nyanser för att förfina sina beräkningar och säkerställa processstabilitet.

En av de mest betydelsefulla faktorerna är verktygens skick. Den standardiserade formeln kompenserar ofta för trubbiga verktyg genom att använda hela materialtjockleken. Skarpa verktyg däremot får materialet att spricka efter att endast ha trängt igenom en bråkdel av dess tjocklek (ofta 20–50 %), vilket minskar den erforderliga kraften. Tvärtom kommer slitna eller trubbiga verktyg att kräva avsevärt mer tonnage. Andra faktorer inkluderar avståndet mellan punschen och matrisen, materialets hårdhetskonsekvens och hastigheten på pressen.

Dessutom finns det en avgörande skillnad mellan tonnage (toppkraft) och energi. En press kan ha tillräcklig tonnageklassning, men inte tillräckligt med energi för att slutföra arbetet, särskilt vid djupdragsoperationer där materialet engageras högt upp i pressrörelsen. Detta kan orsaka att pressen stannar av längst ner i sin rörelse. Moderna tillvägagångssätt förlitar sig alltmer på finita elementanalys (FEA) och simuleringsprogramvara för att övervinna begränsningarna hos manuella beräkningar. Som påpekas av StampingSimulation , kan dessa verktyg noggrant modellera komplexa faktorer som materialförhårdning, återfjädring och klampertryck under hela formsättningsprocessen. För komplexa komponenter, särskilt inom fordonssektorn, är det att använda avancerade CAE-simuleringar inte längre en lyx utan en nödvändighet. Ledande leverantörer som Shaoyi (Ningbo) Metal Technology Co., Ltd. använder dessa tekniker för att säkerställa precision och effektivitet i tillverkningen av bilpressverktyg och komponenter.

För mer tillförlitliga och säkrare operationer, överväg dessa proffstips:

- Använd en säkerhetsfaktor: Lägg alltid till minst 15–20 % till den beräknade tonvikten för att skapa en buffert för materialvariationer och verktygsslitage.

- Ta hänsyn till alla krafter: I komplexa verktyg, kom ihåg att lägga till krafterna från kvävefjädrar, tryckbackar och drivna kammar till din totala kraftberäkning.

- Beakta verktygets skärpa: Om du har mycket skarpa verktyg kan du eventuellt använda ett lägre tonnagevärde, men beräkningar baserade på trubbiga verktyg ger en säkrare övre gräns.

- Balansera lasten: Vid stora pressar eller progressiva verktyg, se till att lasten är balanserad över hela pressbädden för att undvika lutning och förtida slitage på både press och verktyg.

Vanliga frågor

1. Hur beräknar man tonnage för stansning?

Den vanligaste metoden för att beräkna tonnage vid stansning (särskilt för genomstansning och avskärning) är att använda formeln: Tonnage = Skärningens omkrets (i tum) × Materialtjocklek (i tum) × Skjuvhållfastheten hos materialet (i ton per kvadrattum). Skjuvhållfasthetsvärdet är kritiskt och varierar kraftigt beroende på vilken typ av metall som används.

2. Hur beräknar du tonnagebehovet?

För att beräkna det totala tonnagebehovet måste du först identifiera allt arbete som utförs i en enda pressslag. För en enkel avskärningsoperation använder du den standardiserade formeln (Omkrets × Tjocklek × Skjuvhållfasthet). För en progressiv stans med flera stationer måste du beräkna tonaget för varje station som utför arbete samtidigt (t.ex. genomstansning, formslagning, böjning) och sedan addera alla dessa värden för att få det totala erforderliga tonaget.

3. Hur beräknas tonaget för smidpress?

Att beräkna tonnage för en smidpress skiljer sig grundläggande från stansning. Istället för en skärningsverkan baserad på omkrets innebär smidning komprimering av ett materialvolym. Formeln är mer komplex och relaterar vanligtvis till den projicerade arean av smidningen, materialets flödespänning vid smidtemperatur samt en faktor för formkomplexitet. Den är inte utbytbar med tonnageberäkningar för stansning.

Lilla partier, höga standarder. Vår snabba prototypservice gör validering snabbare och enklare —

Lilla partier, höga standarder. Vår snabba prototypservice gör validering snabbare och enklare —