Enstegs- vs. progressivt verktyg: En teknisk jämförelse

TL;DR

Envägsverktyg utför en specifik metallstansningsoperation per pressslag, vilket gör dem till ett kostnadseffektivt val för enkla delar, prototyper och produktion i små serier. I motsats till detta använder progressiva verktyg ett helt automatiserat system som matar en kontinuerlig metallremsa genom flera stationer och utför en sekvens av operationer i ett enda pressslag. Denna metod är exceptionellt effektiv och idealisk för tillverkning av komplexa delar i stora volymer med hög upprepbarhet.

Förstå grunderna: Vad är ett envägsverktyg?

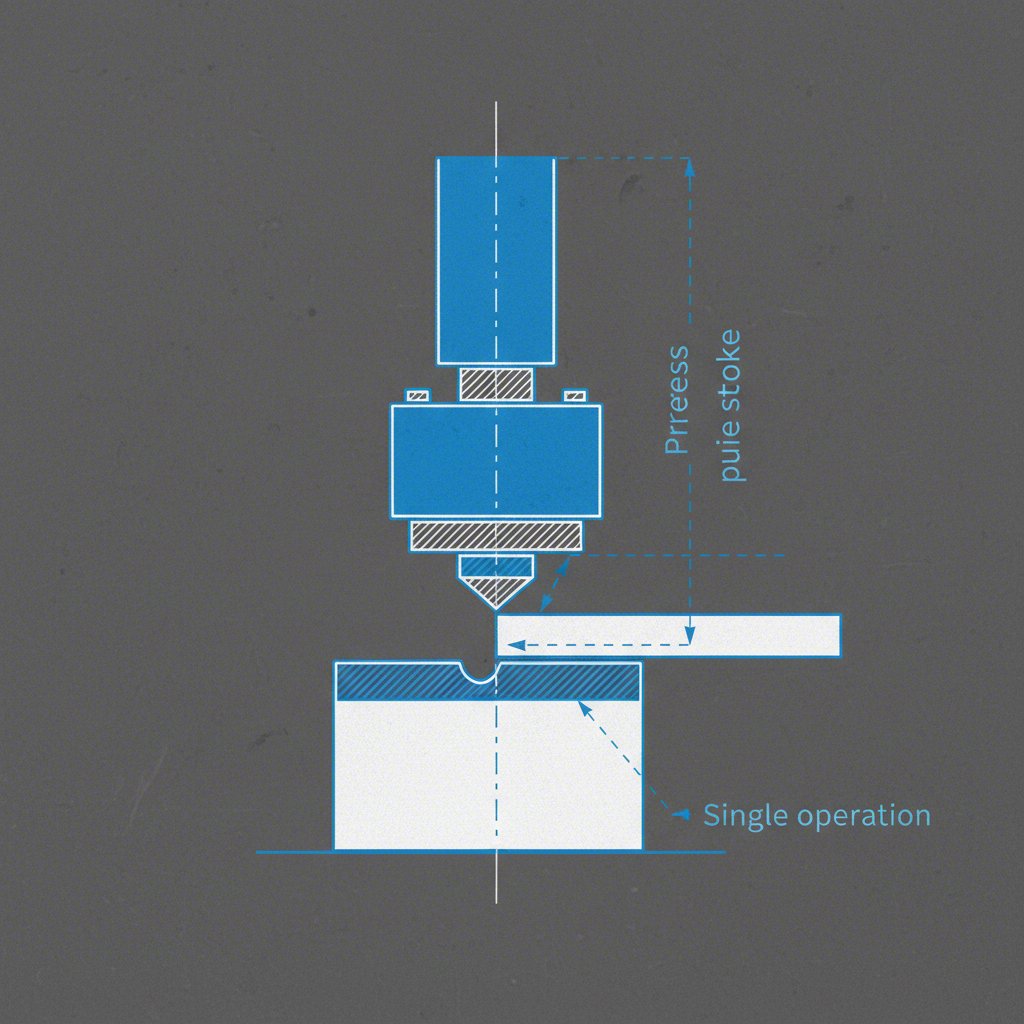

En enstegsdyn, ofta kallad manuell eller envåningsdyn, representerar ett grundläggande tillvägagångssätt inom metallstansning. Dess kärnprincip är enkelhet: dyn är utformad för att utföra en specifik operation vid varje slag i pressen. Detta kan vara en enkel uppgift som att borra ett hål, göra en enkel böjning eller klippa ut en del från en större plåtbit. Processen innebär vanligtvis att en operatör manuellt matar in material eller del till pressen för varje operation, även om halvautomatisk påfyllning också är möjlig.

Designen av verktyg i enstegsutförande är enkel, vilket innebär betydande fördelar i vissa tillverkningsscenarier. Eftersom verktyget endast behöver utföra en uppgift är dess design, tillverkning och installation relativt snabb och billig. Detta gör det till ett utmärkt val för projekt där snabb tid till marknaden är avgörande, till exempel vid framställning av prototyper eller genomförande av pilotserier för att testa en ny design. Möjligheten att snabbt byta verktyg för olika operationer gör det också möjligt att genomföra designiterationer med minimal driftstopp och låg kostnad.

Enkelheten hos enstegsverktyg medför dock begränsningar, främst kopplade till produktionshastighet och arbetskraftsintensitet. Eftersom varje operation kräver en separat presscykel och ofta manuell hantering blir den totala produktionen avsevärt långsammare jämfört med automatiserade alternativ. För komplexa delar som kräver flera steg – till exempel en serie böjningar, hål och snitt – blir processen en sekvens av separata operationer, vilket ökar både tiden och risken för fel. Det gör det mindre lämpligt för högvolymproduktion där effektivitet och kostnad per enhet är primära faktorer.

Nyckelkarakteristika för enstegsverktyg inkluderar:

- Fördelar: Låg initial verktygskostnad, snabba leveranstider för verktygstillverkning, enkel och lättmonterad struktur samt hög flexibilitet för designändringar.

- Nackdelar: Lägre produktionshastigheter, högre arbetskostnader på grund av manuell hantering av delar och ineffektivitet vid komplexa delar som kräver flera operationer.

Kraftverket för högvolymproduktion: Vad är ett progressivt verktyg?

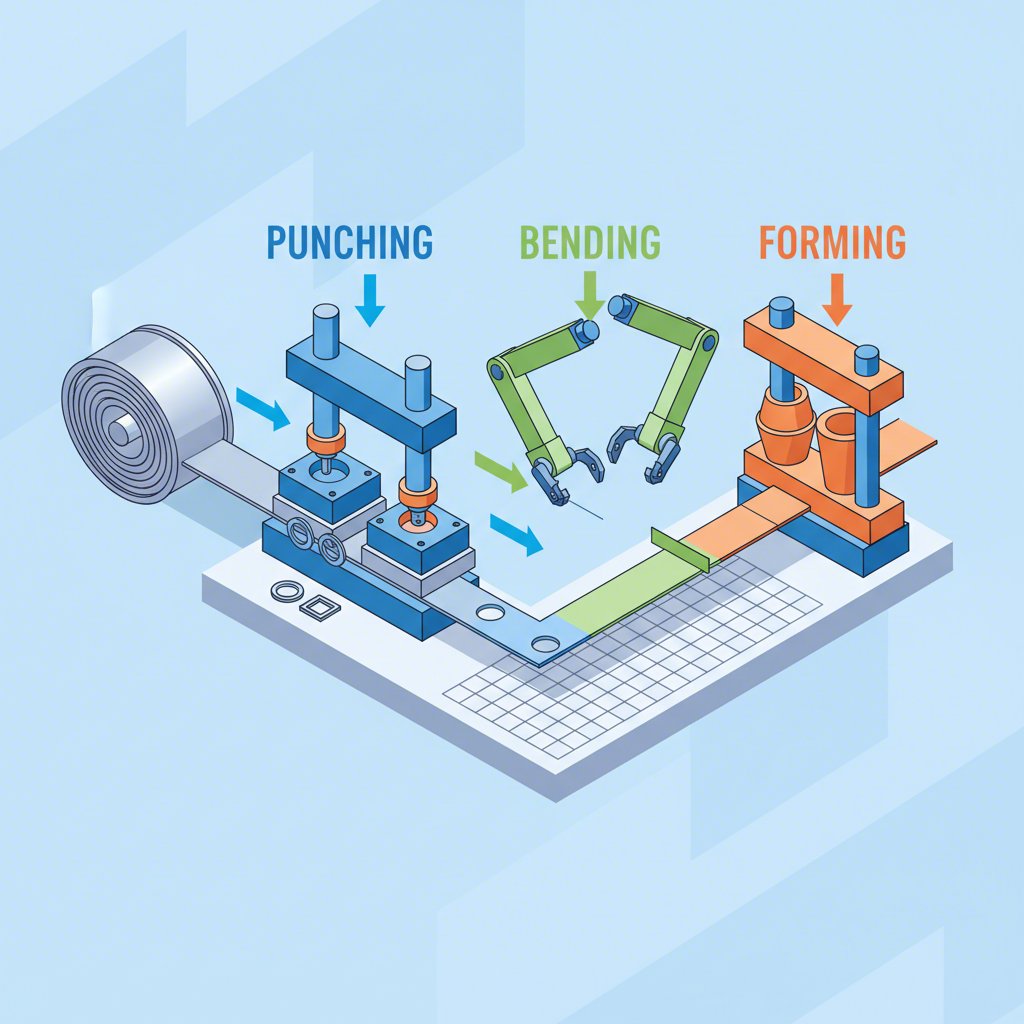

Progressiv stansning är en mycket effektiv, automatiserad tillverkningsprocess som är utformad för massproduktion. Till skillnad från sin envåningsmotsvarighet utför en progressiv stans flera operationer samtidigt i flera stationer integrerade i ett enda verktyg. Processen börjar med att en kontinuerlig spole av plåt automatiskt matas in i pressen. När denna metallremsa 'förflyttas' genom stansen utför varje station en särskild operation – såsom skärning, perforering, böjning eller prägling – i en exakt sekvens.

Geniet med denna process ligger i dess automatisering och precision. Metallbandet förblir sammanhängande hela vägen genom sekvensen och hålls på plats av styrfickor som säkerställer perfekt justering medan det rör sig från en station till nästa. När bandet når den sista stationen skärs en färdig del ut ur det. Denna kontinuerliga, oavbrutna operation möjliggör extremt höga produktionshastigheter, vilket gör det möjligt att tillverka tusentals eller till och med miljoner identiska delar med exceptionell konsekvens och strama toleranser. Denna nivå av repeterbarhet är avgörande inom branscher som fordonsindustri, elektronik och rymdindustri.

Den främsta kompromissen för denna otroliga effektivitet är komplexiteten och kostnaden för verktygen. Progressiva stansverktyg är invecklade och kräver expertis i konstruktion och precisionsingenjörskonst, vilket leder till högre förkostnad och längre leveranstider för verktygstillverkning. Skador på en enskild station kan innebära att hela verktygssatsen måste tas bort för reparation, vilket potentiellt kan orsaka betydande stopptid. På grund av dessa faktorer är progressiv stansning bäst lämpad för storproduktion där verktygskostnaden kan spridas ut över ett stort antal delar, vilket på lång sikt resulterar i mycket låg kostnad per enhet.

Nyckelkarakteristika för progressiva stansverktyg inkluderar:

- Fördelar: Extremt höga produktionshastigheter, minskade arbetskostnader tack vare automatisering, hög repeterbarhet och konsekvens samt minimalt materialspill.

- Nackdelar: Hög förkostnad för verktyg, längre ledtid för verktygstillverkning och ökad komplexitet i konstruktion och underhåll.

Jämförelse: Enkelstegs- vs. Progressiv stansning

Att välja mellan en envägs- och en progressiv verktyg beror helt på projektets specifika krav. Även om båda formar metall, så tillfredsställer de olika behov inom tillverkningsspektrumet. En direkt jämförelse över nyckelfaktorer visar deras distinkta fördelar och idealiska användningsområden. Den grundläggande skillnaden, enligt experterna vid Chia Chang , är att envägsverktyg utför en operation per slag, medan progressiva verktyg använder flera stationer för kontinuerlig, automatiserad produktion. Denna kärnskillnad driver alla andra skillnader i kostnad, hastighet och tillämpning.

Följande tabell bryter ner de avgörande skillnaderna mellan de två processerna:

| Fabrik | Envägsverktyg | Progressiv stänkform |

|---|---|---|

| Process | Utför en operation per pressslag. Kräver vanligtvis manuell eller halvautomatisk påfyllning av delar. | Utför flera sekventiella operationer i ett enda pressslag med hjälp av ett automatiskt spolematningssystem. |

| Produktionsvolym | Idealisk för småserier, prototyper och pilotprojekt. | Lämpligast för högvolym, massproduktion (tusentals till miljoner delar). |

| Hastighet | Långsammare total genomströmning på grund av separata operationer och hantering av delar. | Extremt höga produktionshastigheter tack vare kontinuerlig, automatiserad drift. |

| Komplexitet hos delen | Bäst för enkla delar med en eller två funktioner. Komplexa delar kräver flera installationer. | Utmärkt för komplexa delar som kräver flera böjningar, skärningar och formeringar i en enda cykel. |

| Verktygskostnad och leveranstid | Låg initial kostnad och kort leveranstid (vanligtvis 3–4 veckor). | Hög initial investering och längre leveranstid (vanligtvis 4–6 veckor eller mer). |

| Arbetskostnader | Högre arbetskraftskostnader per del på grund av manuell hantering och flera installationer. | Mycket låga arbetskraftskostnader tack vare obemannad, automatiserad maskindrift. |

| Materialavfall | Kan vara högre om flera installationer krävs för en komplex del. | Generellt lägre på grund av optimerad bandlayout, även om en bärarida krävs. |

| Ideala tillämpningar | Prototyper, småserier, enkla fästen och komponenter med enkel böj. | Bilkomponenter, elektriska kontakter, hushållskomponenter och andra komponenter i stora volymer med hög komplexitet. |

I princip handlar det om ett klassiskt val mellan förkostnader och långsiktiga driftskostnader. En envägsverktyg erbjuder en låg ingångströskel för tillverkning, vilket gör den perfekt för att testa en konstruktion eller fullgöra en liten order. I motsats till detta är ett progressivt verktyg en långsiktig investering i effektivitet, utformat för att tillverka komponenter i en skala och hastighet som envägsverktyg inte kan matcha, vilket i slutändan drastiskt sänker kostnaden per komponent vid stora serier.

Hur man väljer rätt stansprocess för ditt projekt

Att välja rätt stansverktyg är ett kritiskt beslut som direkt påverkar produktionseffektiviteten, delkvaliteten och de totala projektkostnaderna. Valet handlar inte enbart om vilken process som är "bättre", utan om vilken som bäst passar dina specifika behov. Viktiga överväganden, enligt tillverkningsexperter vid JV Manufacturing Co. , inkluderar produktionsvolym, delkomplexitet och budget. Genom att noggrant utvärdera dessa faktorer kan du fatta ett informerat beslut som optimerar din tillverkningsprocess.

Produktionsvolym och projektets livslängd

Den första och viktigaste frågan att ställa är: hur många delar behöver du? För prototyper, pilotserier eller produktion i små serier (vanligtvis i hundratals eller några tusen) är en envägsform nästan alltid den mest kostnadseffektiva lösningen. Den låga verktygskostnaden ger en snabb avkastning på investeringen. Omvänt, för stora serier som sträcker sig upp till tiotusentals eller miljontals delar, kommer den höghastighetsmässiga, automatiserade naturen hos en progressiv form att ge en mycket lägre kostnad per del, vilket enkelt motiverar den betydande initiala investeringen i verktyg.

Delkomplexitet och geometri

Hur invecklad är din delkonstruktion? Enstegsverktyg är lämpliga för enkla geometrier – plana delar, komponenter med en enda böj eller delar som kräver grundläggande genomslag. Om din konstruktion innefattar flera böjar, invecklade snitt och komplexa former är ett progressivt verktyg överlägset. Det kan utföra alla dessa operationer i en enda, höggradigt kontrollerad sekvens, vilket säkerställer smala toleranser och konsekvens som skulle vara svårt och tidskrävande att uppnå med flera enstegslösningar.

Budget och avkastning på investeringen (ROI)

Din budget kommer att ha stor påverkan på ditt val. Om du har begränsat startkapital är den låga initiala kostnaden för enstegsverktyg mycket attraktiv. Du måste dock även ta hänsyn till den totala ägandekostnaden. För ett långsiktigt projekt med hög volym kan de högre arbetskostnaderna per del vid enstegspressning till slut överstiga de initiala besparingarna. Ett progressivt verktyg, även om det är dyrt från början, erbjuder en mycket bättre långsiktig avkastning för uthållig massproduktion tack vare automatisering och hastighet. För branscher med stränga krav, som bilindustrin, är det avgörande att samarbeta med en specialist inom anpassade stansverktyg. Till exempel Shaoyi (Ningbo) Metal Technology Co., Ltd. erbjuder omfattande lösningar från prototypframställning till massproduktion för OEM:er, och använder avancerade simuleringar för att optimera verktygsdesign när det gäller effektivitet och kvalitet.

Materialtyp och tjocklek

Slutligen bör du överväga det material du arbetar med. Även om båda processerna kan hantera olika metaller kan materialets egenskaper påverka diesignen. Hårdare material som rostfritt stål kan kräva mer robusta och slitstarka verktyg, vilket kan öka kostnaden och komplexiteten för båda typerna av verktyg. Tjockare material kräver också större kraft, vilket i vissa tillämpningar kan gynna en enklare och mer robust enstegs-uppbyggnad eller kräva ett mer kraftfullt och dyrt progressivt diesystem.

Vanliga frågor

1. Vad är skillnaden mellan en enkel die och en progressiv die?

En enkel die, eller enstegsdie, utför endast en stansningsprocess (som skärning eller böjning) per pressslag. En progressiv die däremot slutför flera stansningsprocesser i olika stationer inom ett och samma verktyg, medan en kontinuerlig metallstrimla matas igenom den.

2. Vilka olika typer av stansverktyg finns det?

Förutom enstegs- och progressiva verktyg finns andra vanliga typer som sammansatta verktyg, vilka utför flera skärningsoperationer i en enda station, samt transportverktyg, som flyttar en enskild del från en station till en annan för sekventiella operationer. Varje typ är lämplig för olika nivåer av delkomplexitet och produktionsvolym.

3. Vad är skillnaden mellan stegverktyg och progressivt verktyg?

Stegverktyg är ett annat namn för enstegsverktyg. Den främsta skillnaden ligger i hastighet och volym. Stegverktyg är långsammare och bättre för små, lågvolymsproduktionsomgångar, medan progressivt verktyg (eller progressiv stanstring) är mycket snabbt och utformat för storskalig produktion.

4. Hur mycket kostar ett progressivt verktyg?

Kostnaden för en progressiv verktygssats varierar kraftigt beroende på delens storlek och komplexitet. Verktygskostnader kan variera från under 10 000 USD för små, enkla delar till långt över 100 000 USD för stora, invecklade konstruktioner. Den höga kostnaden återspeglar den komplexa ingenjörsutformning som krävs för att säkerställa att alla stationer fungerar i perfekt synkronisering.

Lilla partier, höga standarder. Vår snabba prototypservice gör validering snabbare och enklare —

Lilla partier, höga standarder. Vår snabba prototypservice gör validering snabbare och enklare —