Val av stållegeringar för bilstansning: Konstruktionskriterier

TL;DR

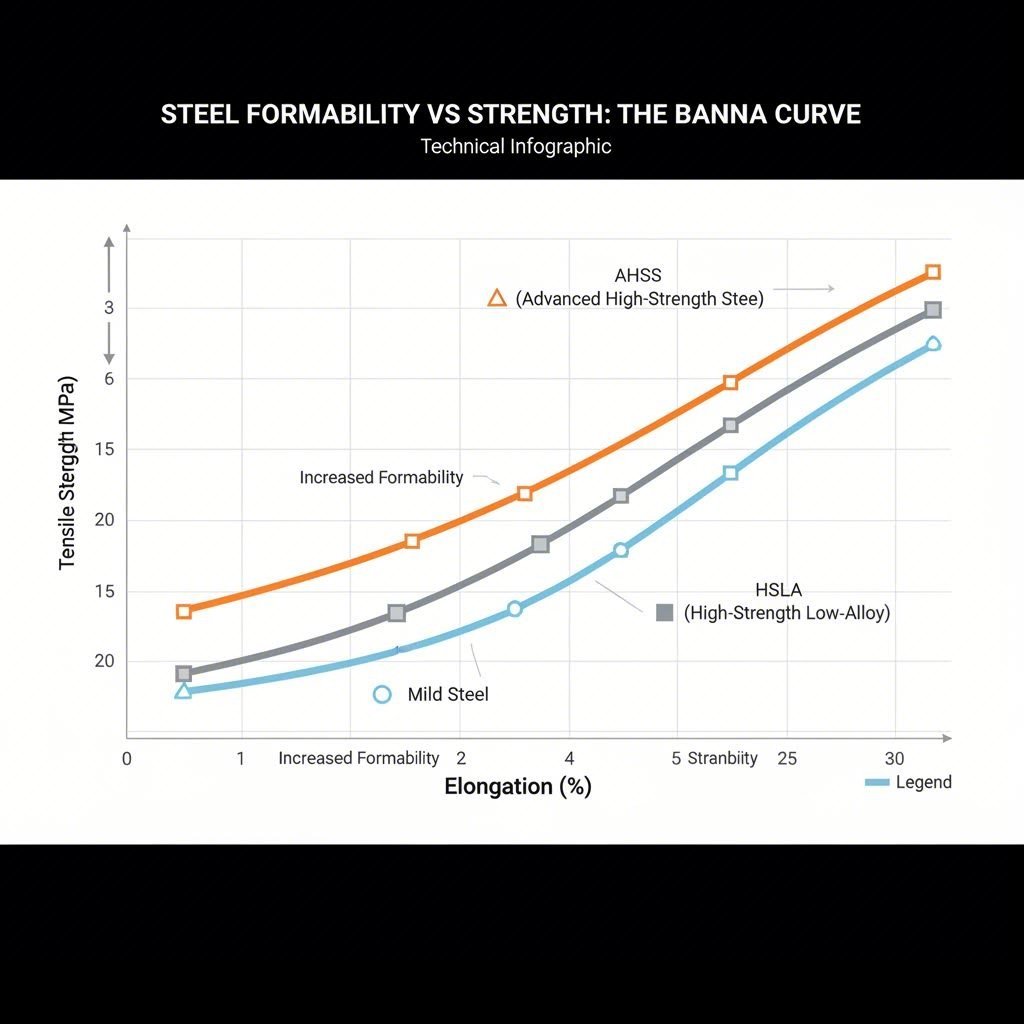

Att välja optimala stållegeringar för automobilstansning kräver en noggrann balans mellan tre motstridiga variabler: formbarhet (seghet), mekanisk hållfasthet (flöde/bristning) och produktionskostnad. Även om kolfattiga stål som SAE 1008 fortfarande är standard för synliga karosseridelar på grund av sin överlägsna ytfinish, har moderna säkerhetskrav flyttat branschen mot höghållfasta lägerstål (HSLA) och avancerade höghållfasta stål (AHSS) för strukturell integritet. Framgångsrik materialval beror på att förstå avvägningarna mellan ett metals förmåga att sträckas utan att spricka och dess kapacitet att absorbera krockenergi.

Avgörande valfaktorer: Tekniska kriterier

Innan man anger en kvalitet måste ingenjörer utvärdera materialets mekaniska egenskaper i förhållande till delens geometri och funktion. Den främsta kompromissen inom bilpressning är allmänt erkänd: när hållfastheten ökar minskar formbarheten generellt. Detta omvända samband innebär att material valda för djupdragna delar måste prioritera förlängning, medan säkerhetskritiska komponenter prioriterar brottgräns.

Nyckelindikatorer för pressade material inkluderar:

- Flödgräns kontra brottgräns: Flödgräns avgör gränsen för elastisk deformation, medan brottgräns definierar bristpunkten. För strukturella delar är en hög flödgräns kritisk för att förhindra permanent deformation under belastning.

- Förlängning (n-värde): Arbetshårdningskoefficienten (n-värde) visar hur väl stålet fördelar töjning. Högre n-värden gör det möjligt att forma mer komplexa geometrier utan lokal tunnare eller sprickbildning.

- Anisotropi (r-värde): Detta mäter materialets motstånd mot tunning. Ett högt r-värde är väsentligt för djupdragningsapplikationer som oljepannor eller bränsletankar.

Kostnadseffektivitet spelar också en avgörande roll. Även om avancerade stålkvaliteter erbjuder viktminskning, kräver de ofta högre presskraft och mer kostsamma verktygsbeläggningar för att hantera ökad slitage. Enligt Worthy Hardware , är förståelsen av dessa parametrar det första steg för att undvika kostsamma produktionsfel som sprickbildning eller överdriven återfjädring.

Standardkolstålsgodser (Arbetsäsnorna)

Kolstålsgodser utgör fortfarande ryggraden i fordonsindustriproduktionen och står för en betydande andel av den totala fordonsvikt. Dessa godser klassificeras efter deras kolhalt, vilket direkt påverkar deras hårdhet och segighet.

Lågkolhaltigt stål och mjukt stål (SAE 1008, 1010)

Lågkolhaltiga stål, ofta kallade mjuka stål, innehåller vanligtvis mindre än 0,25 % kol. Godser som SAE 1008 och SAE 1010 är branschstandarden för synliga "klass A"-ytodelar, såsom fälgar, huvar och dörrpaneler. Deras höga duktilitet gör att de kan stansas till komplexa, flödande kurvor utan att spricka. Dessutom är de lättvårdade att svetsa och måla, vilket gör dem idealiska för kaross-i-vita (BIW)-montering.

Medel- och högkolstål (SAE 1045, 1095)

När kolhalten ökar blir stålet hårdare och starkare men avsevärt mindre formbart. Medelkolhaltiga sorters som SAE 1045 används för delar som kräver högre slitagebeständighet, såsom växlar eller fästen. Högkolstål, såsom SAE 1095 , fungerar bäst i applikationer som kräver extrem hårdhet och formstabilitet, såsom fjädrar eller klämmor. Talan Products noterar att även om dessa sorter erbjuder överlägsen hållbarhet, utmanar de stansprocessen och ofta kräver flera formsättningssteg eller värmebehandling.

| Sortkategorin | Vanliga SAE-sorter | Typisk tillämpning inom fordonsindustrin | Nyckelkarakteristik |

|---|---|---|---|

| Lågkolig | SAE 1008, 1010, A36 | Karosseriplåtar, chassibeklädnader | Hög formbarhet, utmärkt ytfinish |

| Medelhållfast kol | SAE 1045, 1050 | Växlar, axlar, fästen | Balanserad hållfasthet och slitagebeständighet |

| Hög kol | SAE 1080, 1095 | Fjädrar, brickor, klämmor | Hög hårdhet, spröd formningsbeteende |

Högstyrka och avancerade stål (HSLA och AHSS)

För att uppfylla de allt strängare standarderna för bränsleekonomi och kollisionssäkerhetsreglerna vänder sig bilingenjörer alltmer till högstarka låglegeringar (HSLA) och avancerade högstarka stål (AHSS). Dessa material gör det möjligt för tillverkare att använda tunnare mätare (downgauging) för att minska vikten utan att ge upp strukturell integritet.

HSLA-stål de uppnås genom mikrolägering med element som vanadium eller niobium. De används i stor utsträckning för chassisekomponenter, hängningsarmar och förstärkningar. AHSS , inklusive dubbla fas (DP) och transformationsinducerad plastiskhet (TRIP) stål, erbjuder ett ännu mer aggressivt styrka-viktförhållande, med dragstyrka som ofta överstiger 800 MPa.

För att bearbeta dessa material krävs specialiserad kompetens. Den högre styrkan resulterar i en betydande "springback" - en tendens för metallen att återgå till sin ursprungliga form efter stämpelning. För att lösa detta krävs avancerad formgivning och kraftfulla presslinjer. För komplexa strukturella komponenter som styrarmar eller underramar är det viktigt att samarbeta med en tillverkare som kan hantera krav på hög tonnage. Företag som Shaoyi Metal Technology utnyttja IATF 16949-certifierade precisions- och presskapaciteter på upp till 600 ton för att effektivt leverera dessa viktiga säkerhetskomponenter.

Korrosionsbeständiga och rostfria alternativ

För komponenter som utsätts för hårda miljöer, till exempel avgassystem eller yttre utrustning, blir korrosionsbeständigheten den avgörande faktorn. Medan galvanisering (zinkbeläggning) skyddar karosseripaneler av kolstål kräver specifika tillämpningar de inneboende egenskaperna hos rostfritt stål.

Med en bredd av högst 150 mm Klass 409 är det bästa valet för bilens avgassystem. Den har en tillräcklig korrosionsbeständighet till en lägre kostnad än 300-serien och motstår oxidation vid höga temperaturer. Den är magnetisk och har måttlig formbarhet.

Av rostfritt stål: 304 ger överlägsen korrosionsbeständighet och en icke-magnetisk, estetiskt tilltalande finish. Enligt Larsonverktyg och stämpling , denna typ föredras för dekorativa trim, hjulskydd och delar där rost är oacceptabelt. Det är dock dyrare och lätt att härdas, vilket kan komplicera stämplingsprocessen.

Ansökningsmappning: Vilken klass för vilken del?

Att välja rätt material beror i slutändan på komponentens placering och syfte inom fordonsarkitekturen. Denna beslutmatris hjälper till att effektivisera urvalsprocessen:

- Synlig yttre (skinnpaneler): Prioriterad är ytan och formabiliteten. Användning: Lågkoldioxid / IF-stål / Bake-hårdnadsbart stål.

- Säkerhetskäj (pelare, takspår): Prioriterad är energiabsorption och kollisionsskydd. Användning: Tvåfas (DP) eller borstål (varmtstämplat).

- Chassin och upphängning: Prioriterad är trötthetsstyrka och hållbarhet. Användning: HSLA 350/420.

- Avgas- och värmeskydd: Prioriterad är värme- och korrosionsbeständighet. Användning: Rostfritt stål 409 eller aluminium.

Genom att kartlägga materialens egenskaper till de specifika stress- och miljöförhållandena i applikationen kan ingenjörer säkerställa livslängd och prestanda samtidigt som man kontrollerar tillverkningskostnaderna.

Sammanfattning av strategier för urval av stål

Övergången från enkla milda stål till komplexa flerfaslegeringar är en utveckling av den moderna fordonstekniken. Framgångsrika stämpelprojekt bygger inte bara på att välja en kvalitet från ett diagram, utan på att analysera hela komponentens livscykel, från presslinjen till krockprovningslaboratoriet. Oavsett om man optimerar för att möta de krav som ställs på elbilar med låg vikt eller för att lastbilar ska vara robusta, är det en bra stålkvalitet som är grunden för bilsäkerhet och effektivitet.

Vanliga frågor

1. Vad är skillnaden mellan HSLA och mild stål vid stämpling?

HSLA-stål (High-Strength Low-Alloy) är betydligt starkare än mild stål på grund av tillsatsen av legeringselement, vilket möjliggör tunnare och lättare delar. HSLA är dock mindre formbar och har högre springback, vilket kräver mer styrka och exakt kompensation jämfört med det mjuka, duktila milda stålet som används för djupdrappade karosseripaneler.

2. För att Varför föredras SAE 1008 för karosseripaneler?

SAE 1008 föredras på grund av sin utmärkta formbarhet och ytbehandlingskvalitet. Med sin låga kolhalt kan den formas till komplexa, släta former utan att splittra sig, och den ger en enhetlig yta för måleri, vilket är avgörande för bilens yttre.

3. För att Kan rostfritt stål användas för konstruktion av fordonsdelar?

Även om rostfritt stål är otroligt starkt och korrosionsbeständigt är det i allmänhet för dyrt för utbredd användning i strukturella säkerhetsbur jämfört med AHSS eller HSLA. Det är främst reserverat för avgassystem (hög värmebeständighet) och dekorativ trimning (korrosionsbeständighet), även om vissa specialiserade högpresterande applikationer kan använda det för struktur.

Lilla partier, höga standarder. Vår snabba prototypservice gör validering snabbare och enklare —

Lilla partier, höga standarder. Vår snabba prototypservice gör validering snabbare och enklare —