Snabbprototypframställning för bilformar: En strategisk översikt

TL;DR

Snabbprototypframställning för bilverktyg är en uppsättning avancerade tillverkningstekniker som används för att snabbt tillverka funktionsdugliga metallkomponenter och verktyg direkt från digitala CAD-designer. Denna process är avgörande för den moderna bilindustrin eftersom den kraftigt förkortar produktutvecklingstiden, vilket gör att ingenjörer kan testa och verifiera delars form, passform och funktion på dagar istället för de månader som krävs med traditionella metoder. De främsta fördelarna inkluderar betydande kostnadsbesparingar på initial verktygsproduktion, förkortad tid till marknaden och möjligheten att förbättra designerna genom flera iterationer innan man går över till massproduktion.

Vad är snabbprototypframställning för bilverktyg och stansning?

Snabb prototypframställning är en grundläggande process inom modern produktutveckling som snabbt tillverkar en skalenmodell eller en helt fungerande del från en initial design, vanligtvis en datorstödd design (CAD-fil). Inom bilindustrin fungerar det som en kritisk bro mellan digital design och fysisk testning innan man går vidare till de höga kostnaderna och långa leveranstiderna för produktionverktyg, gjutformar och metallstansning. Det gör att ingenjörer och designers kan hålla en konkret version av en komponent i handen, vilket gör det möjligt för dem att utvärdera dess design, ergonomi och funktionalitet i en verklig miljö.

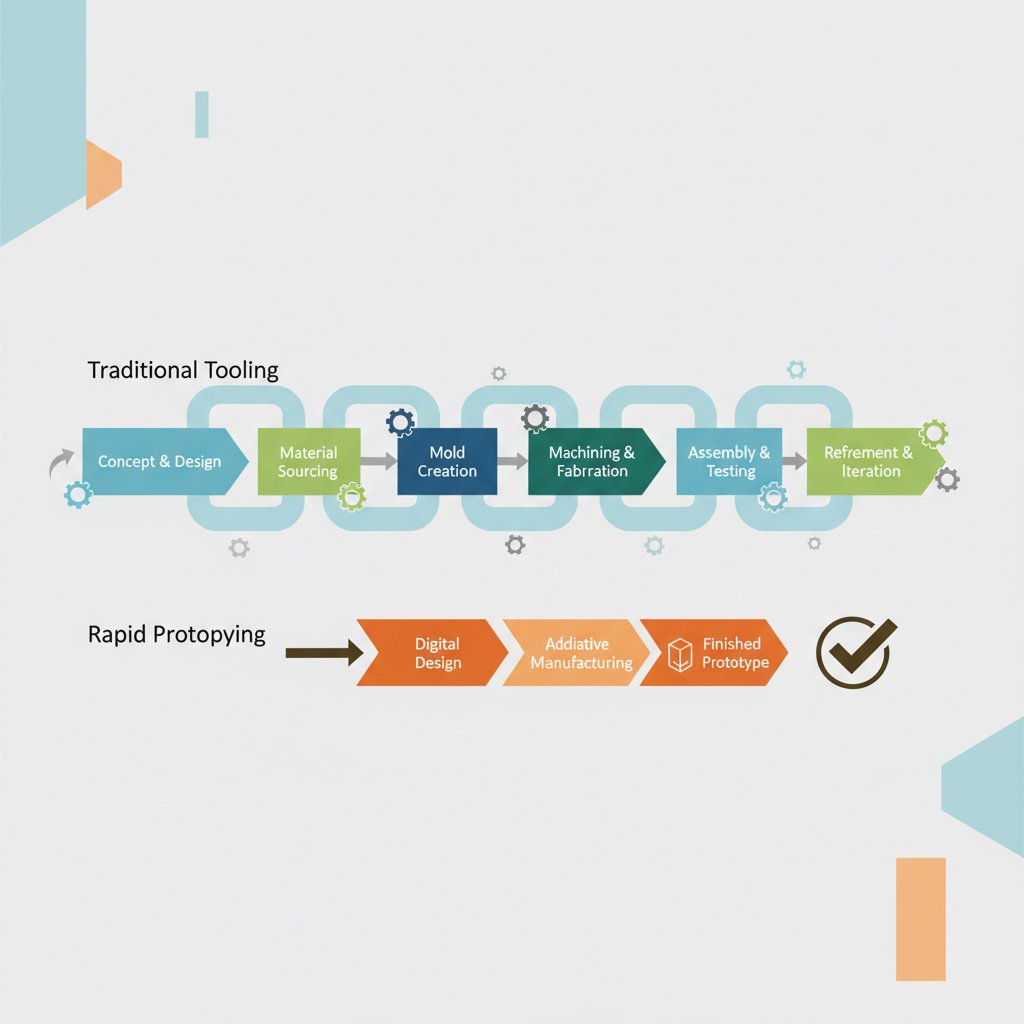

Den traditionella metoden att skapa bilformar är en noggrann, tidskrävande och dyr process som ofta tar månader att slutföra. Snabb prototypframställning bryter radikalt med denna tidslinje. Enligt branschexperter kan denna metod producera modeller inom dagar eller till och med timmar, vilket omvandlar idéer till fysiska delar med otrolig hastighet. Denna acceleration handlar inte bara om hastighet, utan även om rörlighet. Den ger konstruktörsteam möjligheten att identifiera designfel, testa material egenskaper och göra viktiga justeringar redan i början av utvecklingsprocessen, vilket förhindrar kostsamma fel från att nå storskalig produktion.

Nyckelkaraktäristika för snabb prototypframställning av fordonskomponenter inkluderar:

- Hastighet: Minskar drastiskt tiden från designidé till fysisk komponent, vilket möjliggör snabbare utvecklingscykler.

- Iteration: Underlättar skapandet av flera designversioner för testning och utvärdering, vilket leder till en mer optimerad slutprodukt.

- Kostnadseffektivitet: Sänker den initiala investeringen genom att undvika behovet av dyra och permanenta produktionsverktyg under valideringsfasen.

- Materialtestning: Gör det möjligt att använda olika material, från plaster till produktionsspecifika metaller som aluminium och stål, för att säkerställa att den slutgiltiga delen uppfyller prestandakraven.

Denna process används för ett brett utbud av fordonsdelar, från små, intrikata mikrostansningar och elektriska kontakter till större komponenter som fästen och karosseridelar. Genom att utnyttja snabb prototypframställning kan tillverkare validera sina konstruktioner med tillförsikt och säkerställa att de slutliga delarna, tillverkade med produktionsverktyg, är felfria. För företag som specialiserar sig på komplexa komponenter, som DIE-TECH:s arbete med metallmikrostansning , är denna tidiga validering avgörande för framgång.

Kärnfördelar: Snabbar på fordonsinnovation

Genom att anta snabb prototypframställning för bilindustrins verktyg och metallkomponenter får företag en rad övertygande fördelar som direkt påverkar konkurrenskraften och resultatet. Dessa fördelar går utöver ren hastighet och påverkar allt från designkvalitet till det totala projektets risk. Genom att skapa fysiska komponenter tidigt och ofta kan bilproducenter fatta mer välgrundade beslut, vilket leder till bättre slutprodukter och en effektivare väg till marknaden.

En av de mest betydande fördelarna är den dramatiska förkortningen av tidslinjen för produktutveckling. Traditionella verktygsprocesser kan ta flera månader, vilket skapar en stor flaskhals i fordonsutvecklingen. Snabb prototypframställning komprimerar denna tidslinje till bara några dagar eller veckor. Denna hastighet gör det möjligt att snabbare verifiera design, så att team kan testa form, passform och funktion långt innan man går vidare till slutgiltig produktionsteknik. Denna snabba återkopplingsloop innebär att nya fordon och komponenter kan nå marknaden mycket snabbare, vilket tillfredsställer konsumenternas efterfrågan och ger en avgörande konkurrensfördel.

Kostnadsminskning är en annan huvudfördel. Även om kostnaden per del för en prototyp kan vara högre än för en serieproducerad komponent, är de totala besparingarna betydande. Prototypframställning gör det möjligt att identifiera och rätta till designfel till en bråkdel av kostnaden för att modifiera hårdade stålverktyg för produktion. Som förklarat av tjänsteleverantörer som Wiegel Tool Works , att testa koncept i de tidiga faserna förhindrar problem i massproduktion och sparar betydande tid och pengar på lång sikt. Denna riskminskning är ovärderlig, eftersom ett enda fel i en produktionssvep kan leda till tusentals defekta delar och kostsamma ombyggnationer.

De viktigaste fördelarna kan sammanfattas enligt följande:

- Reducerad tid till marknad: Att komprimera utvecklingscykler från månader till veckor gör att företag kan introducera nya produkter snabbare.

- Betydande kostnadsbesparingar: Undviker dyra ändringar av produktionsverktyg genom att verifiera konstruktioner med lågkostnadsprototyper.

- Förbättrad designverifiering: Gör det möjligt att fysiskt testa en dels form, passform och funktion, vilket leder till en mer pålitlig och högkvalitativ slutprodukt.

- Större designflexibilitet: Ingenjörer kan experimentera med flera designvarianter och material för att optimera prestanda utan begränsningar från traditionell tillverkning.

- Förbättrad samarbete: Fysiska modeller underlättar tydligare kommunikation mellan design-, ingenjörs- och tillverkningsteam, vilket säkerställer att alla är överensstämmande.

Nyckeltekniker för prototypframställning av bilmetallkomponenter

Bilindustrin använder flera olika snabba prototypframställningsteknologier för att skapa metallkomponenter, var och en med sina egna styrkor och idealiska tillämpningar. Valet av teknik beror på faktorer som komponenternas komplexitet, erforderliga material egenskaper, produktionsvolym och budget. Att förstå dessa metoder är avgörande för ingenjörer och konstruktörer för att kunna välja den mest effektiva vägen för sitt projekt.

Cnc-mackning

CNC-maskinbearbetning (Computer Numerical Control) är en subtraktiv tillverkningsprocess som använder datorstyrda maskiner för att skära och forma block av metall till färdiga delar. Den är känd för sin höga precision och förmåga att arbeta med ett brett utbud av produktionsmetaller, inklusive stål, aluminium och mässing. För fordonsapplikationer som kräver strama toleranser och excellent yta är CNC-maskinbearbetning ofta den föredragna metoden. Den är idealisk för att skapa funktionsprototyper av motordelar, fästen och fixturer där noggrannhet är avgörande.

Laserklippning och anpassad formning

För delar som är mer tvådimensionella, såsom fästen, paneler eller packningar, erbjuder laserskärning en snabb och kostnadseffektiv lösning. En högeffektiv laser skär plåt enligt en CAD-fil, vilket snabbt ger rena kanter och enkla delar. När mer komplexa tredimensionella former behövs från plåt används anpassade stans- och formskärningsmetoder. Dessa processer använder verktyg för att böja, dra eller forma metallen till sin slutliga form. Även om tillverkning av de initiala formskärningsverktygen kan vara mer omfattande än en enkel laserskärning, är det nödvändigt för prototypframställning av delar som till slut ska massproduceras genom stansning.

Metall 3D-utskrift (DMLS)

Direkt metall-lasersintering (DMLS), en form av 3D-utskrift, är en additiv tillverkningsprocess som bygger metalliska delar lager för lager från metallpulver. En laser smälter ihop pulvret enligt den digitala designen, vilket möjliggör skapandet av extremt komplexa inre geometrier som skulle vara omöjliga att uppnå med traditionell bearbetning. Denna teknik är perfekt för lättviktsinitiativ och för att skapa sammanfogade, högtoptimerade delar till prestandatillämpningar som motordelar eller upphängningsdelar.

För att hjälpa till att välja rätt process, här är en jämförelse av de viktigaste teknikerna:

| Teknik | Hastighet | Materiella alternativ | Kostnad per komponent | Bäst för... |

|---|---|---|---|---|

| Cnc-mackning | Måttlig till snabb | Bred (stål, aluminium, mässing, titan) | Moderat | Högprecisionsfunktionella delar med strama toleranser. |

| Laserbearbetning | Mycket snabb | Plåtar (stål, aluminium) | Låg | Enkla, platta eller 2D-formade hållare och paneler. |

| Anpassad stansning/formning | Moderat | Plåtmetaller | Låg till måttlig (efter verktygstillverkning) | Komplexa plåtdelar som imiterar slutgiltig produktion. |

| Metall 3D-utskrift (DMLS) | Moderat | Bra (titan, aluminium, rostfritt stål) | Hög | Komplexa geometrier, lättviktiga delar och konsoliderade monteringsgrupper. |

Hur man väljer rätt partner för snabb prototypframställning

Att välja rätt partner för snabb prototypframställning är lika viktigt som själva designen. Prototypens kvalitet, leveranshastighet och de tekniska insikter som en leverantör erbjuder kan påverka ett projekts framgång avsevärt. När bilindustrin kräver precision, hastighet och expertis är det avgörande att utvärdera potentiella leverantörer utifrån några nyckelkriterier för att fatta ett välgrundat beslut.

Tänk i första hand på en partners erfarenhet och specialisering. En leverantör med lång erfarenhet från bilsektorn kommer att förstå branschens stränga krav på kvalitet, material och toleranser. Till exempel har ett företag som specialiserar sig på mikrostansning andra kapaciteter än ett som fokuserar på stora karosseridetaljer. Ledande leverantörer som Shaoyi (Ningbo) Metal Technology Co., Ltd. visa detta genom att erbjuda omfattande lösningar från snabb prototypframställning till massproduktion för OEM:er och Tier 1-leverantörer, stödda av certifieringar som IATF 16949. Denna nivå av specialisering säkerställer att de har rätt utrustning och processkontroller för dina specifika behov.

Tekniska kompetenser är en annan avgörande faktor. En ledande samarbetspartner bör erbjuda ett brett utbud av prototypframställningsteknologier, inklusive CNC-bearbetning, laserbeskärning och progressiv dieshuvning. Detta gör det möjligt för dem att rekommendera den mest lämpliga processen för din dels geometri, material och funktionella krav. Leta efter leverantörer som använder avancerad 3D-modelleringsprogramvara och CAE-simuleringar för att identifiera potentiella tillverkningsproblem innan något metallstycke skärs. Denna proaktiva metod sparar tid och pengar genom att säkerställa att konstruktionen är optimerad för tillverkningsbarhet.

För att leda dig genom urvalsprocessen, överväg följande checklista:

- Bransch erfarenhet: Har de en beprövad erfarenhet inom bilindustrin med relevanta fallstudier eller kundreferenser?

- Tekniska möjligheter: Erhåller de olika prototyperingsmetoder och arbetar de med de material du kräver?

- Kvalitetscertifieringar: Är de certifierade enligt branschstandarder som IATF 16949 eller ISO 9001?

- Konstruktörsstöd: Erhåller de designför manufacturability (DFM) feedback för att hjälpa till att optimera din komponent och minska kostnader?

- Hastighet och rörlighet: Kan de uppfylla dina projekttidslinjer och snabbt genomföra ändringar?

- Skalbarhet: Kan de stödja ditt projekt från enstaka prototyper till lågvolymproduktion och eventuellt massproduktion?

Genom att noggrant utvärdera dessa faktorer kan du bygga ett starkt samarbete med en leverantör som inte bara levererar högkvalitativa prototyper utan också fungerar som en värdefull förlängning av ditt ingenjörsteam, vilket bidrar till en smidigare och mer framgångsrik produktlansering.

Lilla partier, höga standarder. Vår snabba prototypservice gör validering snabbare och enklare —

Lilla partier, höga standarder. Vår snabba prototypservice gör validering snabbare och enklare —