Processen för progressiv stansning: Genomgång station för station avslöjad

Grunden för progressiv stansning

Med varje enskild presscykel. Det är exakt vad progressiv stansning ger – och det är anledningen till att denna metod blivit grunden för tillverkning i stora volymer sedan den utvecklades på 1950-talet. precisionstillverkad komponent föreställ dig en tillverkningsprocess så effektiv att den omvandlar ett enkelt metallband till en

Progressiv stansning är en metallbearbetningsprocess där ett band av plåt förs fram genom flera sekventiella stationer inom en enda stans, där varje station utför en specifik operation – till exempel skärning, böjning eller formning – tills en färdig komponent framträder i slutet av linjen.

Tänk på det som en monteringslinje som är komprimerad till en kraftfull maskin. Metallbandet matas kontinuerligt genom stansverktygen, och vid varje slag från pressen utför varje station samtidigt sin avsedda uppgift. Resultatet? En eller flera färdiga delar produceras per cykel, med anmärkningsvärd konsekvens och hastighet.

Vad gör progressiv stansning annorlunda jämfört med andra metoder

Du kanske undrar vad som skiljer progressiv stansning från andra metallformningstekniker. Svaret ligger i dess unika kombination av effektivitet och förmåga att hantera komplexitet.

Till skillnad från sammansatta stansverktyg, som utför flera operationer i ett enda slag på en plats, utmärker sig progressiv stansning av metall genom att producera invecklade delar som kräver många sekventiella operationer. Varje station i stansverktyget hanterar en specifik uppgift, vilket gör att tillverkare kan skapa komponenter med komplex geometri, stränga toleranser och flera funktioner – allt inom en starkt automatiserad arbetsprocess.

Här är ett exempel på stansningseffektivitet: medan traditionell flerstegsverktygning kan kräva att delar flyttas mellan separata maskiner, håller progressiva stansverktyg arbetsstycket anslutet till metallbandet under hela processen. Detta eliminerar hantering mellan operationer och minskar cykeltiderna kraftigt.

Det grundläggande principen bakom bandprogression

Magin sker genom kontinuerlig bandmatning. En spole med platt metallmaterialet matas in i stanspressen, där specialiserade matare avancerar den exakt vid varje pressslag. När bandet rör sig genom stansen möter det stationer som är utformade för specifika operationer – borrning av ledhål, stickning av funktioner, formning av former och slutligen avskärning av den färdiga komponenten.

Denna process dominerar precisionsframställning av övertygande skäl:

- Höga produktionsnivåer lämplig för volymer som överstiger 50 000 stycken årligen

- Undantagslös konsekvens eftersom varje del följer samma bana genom samma verktyg

- Kostnadseffektivitet genom minimerad inställningstid och minskad materialspill

- Komplex delkapacitet med strikta toleranser som upprätthålls under hela produktionen

Industrier inom områden som fordonsteknik och luft- och rymdfart är beroende av denna metod eftersom den levererar exakt vad högkravande tillverkning kräver: hållbarhet, precision och återkommande resultat i stor skala. I de kommande avsnitten får du reda på exakt hur varje station fungerar, vilka komponenter som utgör en progressiv stansningsform och hur du avgör om denna process passar dina tillverkningsbehov.

Fullständig processuppdelning station för station

Nu när du förstår grunden kan vi avslöja vad som faktiskt sker inuti en progressiv stansningsform. Föreställ dig metallbandet när det kommer in i pressen – det är på väg att genomgå en noggrant koreograferad serie omvandlingar, där varje station bygger vidare på arbetet från den föregående.

Vad som gör progressiva stansverktyg så effektiva är denna sekventiella precision. Varje operation sker exakt vid rätt tillfälle och på exakt rätt plats, vilket ger delar med en konsekvens som manuella processer helt enkelt inte kan matcha.

Från blankning till avskärning – varje station förklarad

Resan genom ett progressivt stansverktyg följer en logisk sekvens som är utformad för att bibehålla bandets integritet samtidigt som den successivt formar den slutgiltiga komponenten . Här är hur varje station bidrar till den färdiga delen:

- Pilothålsstansning – Den första operationen utför vanligtvis stansning av pilothål i bandet. Dessa ingår inte i den slutgiltiga komponenten – de fungerar som precisionsreferenspunkter som guider bandet genom varje efterföljande station. Utan korrekta pilothål faller hela stansverktygsprocessen samman.

- Blankning – Denna skärningsoperation tar bort överskottsmaterial kring delens profil. Stansverktyget slår igenom metallen med skärande verkan och skapar den grova omrisningen, medan arbetsstycket fortfarande är fäst vid transportbandet. Tänk på det som att skissa delens siluett i metall.

- Bohoring – Nu är det dags för interna funktioner. Hål, spalter och utskärningar stansas genom materialet med hjälp av exakt slipade stansar. Den progressiva stansningsverkan ger rena kanter när spelrummet mellan stans och stansform hålls korrekt—vanligtvis 5–10 % av materialtjockleken per sida.

- Formning – Nu börjar den platta blanken anta en tredimensionell form. Formstationsverktyg använder noggrant formade stansar och stansformer för att skapa böjningar, ribbor, reliefavtryck och konturer. Materialet flödar istället för att separeras, vilket ger delen djup och strukturella funktioner.

- Böjning – Vinkelformade egenskaper skapas här, där metallen viks längs exakta linjer. Böjradier måste beräknas noggrant utifrån materialtyp och tjocklek för att förhindra sprickbildning. De flesta material kräver en minimal böjradie som motsvarar materialets tjocklek.

- Myntning – När extremt strikta toleranser eller specifika ytytor krävs appliceras myntning, vilket innebär enorm tryckkraft för att forma metallen till exakta former. Denna kallbearbetningsprocess kan uppnå toleranser så stränga som ±0,001 tum på kritiska dimensioner.

- Avskärmning – Den sista stationen separerar den färdiga delen från bärbandet. Denna operation måste tidas perfekt för att frigöra den färdiga komponenten samtidigt som resten av bandets 'skelett' kan lämna stansen renligen.

Inte varje progressiv stans inkluderar alla dessa operationer, och många stansar kombinerar flera funktioner i en enda station. Den specifika sekvensen beror helt på delens geometri och dimensionskrav.

Hur styrfinger bibehåller precision på mikronnivå

Har du någonsin undrat hur en metallstrimma som färdas genom flera stationer i hög hastighet bibehåller en positionsnoggrannhet som mäts i tusendels tum? Svaret ligger i pilotspets-systemet – den osjungna hjälten bakom precisionen vid stansning i formverktyg.

Så här fungerar det: i början av formverktyget skapar stickpinnar pilothål med exakt bestämda mellanrum längs kanterna på strimman. När strimman förs fram till varje efterföljande station sänks hårdade pilotspetsar ner i dessa hål innan någon skärning eller omformning påbörjas. Dessa spetsar fixerar fysiskt strimman i exakt rätt position och kompenserar eventuella ackumulerade matningsfel eller deformationer i strimman.

Mekanismen är elegant enkel men avgörande viktig:

- Initial ingrepp – Pilotspetsar med kulformad spets guider strimman på plats när pressen stängs

- Slutlig registrering – Cylindriska pilotskäftar låses in i hålen med minimal spel (vanligtvis 0,0005–0,001 tum)

- Stationskoordination – Flera styrdon vid varje station säkerställer både längd- och tvärpositionering

Detta registreringssystem gör det möjligt för stämpelverktygsdelar att bibehålla toleranser även vid hastigheter som överstiger 1 000 slag per minut. Utan exakt styrdning skulle måtten mellan olika funktioner avvika oacceptabelt redan efter bara några delar.

Bypassnotcher spelar en stödfunktion för bandkontroll genom att ge utrymmen som förhindrar övermatning och kompenserar för små variationer i bandbredd eller kantkrökning. Dessa små utskärningar längs bandkanten gör att materialet kan sätta sig korrekt mot verktygets guideskinner innan styrdonen engagerar, vilket säkerställer konsekvent positionering under hela produktionsloppet.

Att förstå denna station-för-station-progressiva utveckling avslöjar varför progressiva verktyg kräver så pass exakt konstruktion – och varför verktygsarkitekturen bakom dem är lika viktig som själva bearbetningsoperationerna.

Komponenter för progressiva verktyg och verktygsarkitektur

Så vad utgör egentligen hårdvaran i en progressiv stans? Att förstå de enskilda komponenterna hjälper dig att uppskatta hur de fungerar tillsammans som ett integrerat system – och varför progressiva stansverktyg kräver så pass exakt konstruktion .

Tänk på en progressiv stans som en noggrant samordnad maskin där varje komponent har en specifik uppgift. När en del felar eller slits påverkas hela systemet. Låt oss gå igenom vad som finns inuti.

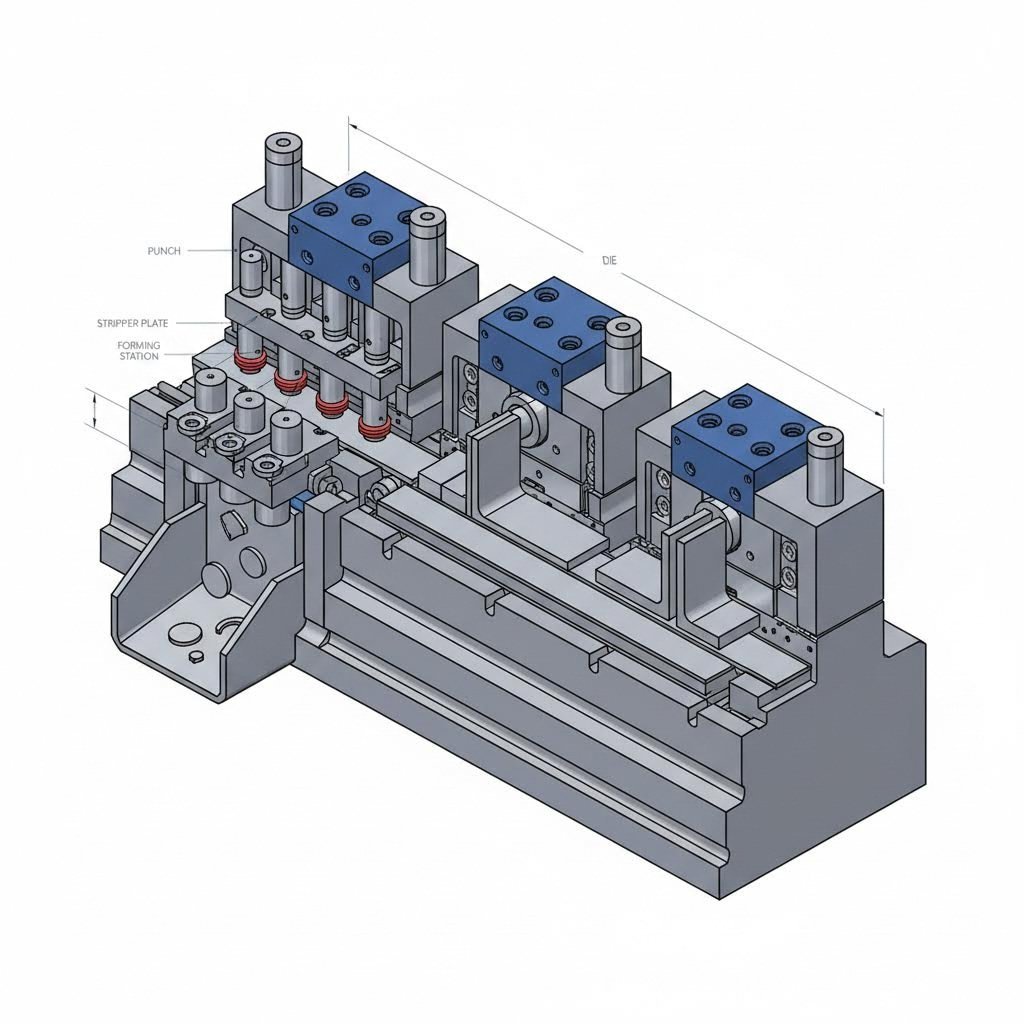

Viktiga komponenter i stansverktyg och deras funktioner

Varje stans i progressivt stansning innehåller grundläggande element som måste fungera i perfekt samklang. Här är vad du hittar när du undersöker arkitekturen för metallstansverktyg:

| Komponentnamn | Funktion | Vanliga material |

|---|---|---|

| Stanssko (övre och undre) | Ger den strukturella grunden som håller alla andra komponenter; säkerställer justeringen mellan övre och undre stanshalvor | Gjutjärn (G2500/NAAMS), stålplatta |

| Stansplatta | Håller fast och positionerar alla skärande och formande stansar; överför presskraften till verktyget | Verktygsstål A2 eller D2, härdat till 58–62 HRC |

| Utkastarplatta | Håller materialet platt under skärning; avlägsnar arbetsstycket från stansverktygen efter varje slag | Verktygsstål A2, härdat; ibland fjäderbelastat |

| Stansblock | Innehåller de kvinnliga skärprofilerna och formhålorna; tillhandahåller skärkanten som arbetar tillsammans med stansverktygen | D2/SKD11 för tunnare material; A2/DC53 för tjockare material |

| Piloter | Registrerar och positionerar bandet exakt vid varje station innan operationerna påbörjas | Härdat verktygsstål med koniska spetsar på 20° |

| Stansar | Utför skär-, stick- och formningsoperationer; skapar hål och detaljer i arbetsstycket | Högkhastighetsstål M2, karbid för applikationer med hög slitage |

| Formningsstationer | Formar materialet genom böjning, dragning och myntning; skapar tredimensionella detaljer | D2 för formverktyg; karbidinsatser för rostfritt stål |

| Guidepinnar och ledbrickor | Behåll exakt justering mellan övre och undre stansskor under hela pressgången | Härdade stålpinnar med brons- eller kulslingbussningar |

Utöver dessa kärnelement inkluderar progressiva stanskomponenter ofta kvävestålfjädrar för kontrollerat tryck, bandguider som styr bandets rörelse samt sensorsystem som upptäcker felmatning eller avfallssamling. Enligt Dramco Tool , tillverkas de flesta stanskomponenter av härdat verktygsstål eftersom det är slitstarkt och kan behålla en skarp skärande kant vid skärningsoperationer.

Verktygsmaterial och hårdhetskrav

Att välja rätt material för stansverktyg handlar inte bara om slitstyrka – det påverkar direkt delkvaliteten, verktygets livslängd och underhållsfrekvensen. Här är de faktorer som styr materialvalet:

- Skärande punschar och stansar kräver maximal hårdhet (58–62 HRC) för att behålla skarpa kanter genom miljontals cykler

- Formningsavsnitt behöver slagfasthet för att motstå sprickbildning vid upprepad påverkan och är vanligtvis härdade till 54–58 HRC

- Applikationer med hög slitagegrad som stansning av rostfritt stål drar nytta av karbidinsatser eller TiN-beläggningar som förlänger livslängden

- Strukturella komponenter prioritera styvhet framför hårdhet, med gjutjärn eller mediumkolstål

Sambandet mellan verktygsmaterial och val av verktyg är av stor betydelse. När du stansar höghållfast stål eller abrasiva material kan standardverktygsstål av typ D2 slitas för snabbt. Då specificerar ingenjörer karbidinsatser eller tillämpar specialbeläggningar för att förlänga verktygets livslängd.

Vid konstruktion av progressiva verktyg måste ingenjörer även ta hänsyn till termisk expansion. Under höghastighetsproduktion genererar friktion värme som orsakar utvidgning av komponenter. Rätt spelrum och kylföreskrifter förhindrar klibbning och för tidig slitage.

Hur ingenjörer planerar bandlayout och operationssekvenser

Innan någon stålplåt skärs, börjar utformningen av progressiva stansverktyg med bandlayouten – den ritning som avgör hur delen utvecklas genom varje station. Denna planeringsfas är där effektiviteten byggs in i processen.

Ingenjörer beaktar flera faktorer vid utformning av bandlayouter:

- Materialutnyttjande – Ordna delar så att spill minimeras; vissa layouter uppnår utnyttjandegrad över 85 %

- Operationssekvens – Placera formningsoperationer efter borrning för att förhindra deformation av hål

- Stationens balans – Fördela krafter jämnt för att förhindra verktygsdeformation och ojämn slitage

- Bärbandets integritet – Behålla tillräckligt med material mellan delar för att stödja bandet genom alla stationer

Operationssekvensen följer logiska principer. Pilothål görs alltid först. Skärningsoperationer som tar bort material utförs i regel före formningsoperationer som formar materialet. Prägling och dimensionering sker nära slutet, när detaljer behöver sin slutliga måttsättning. Avskärningsstationen är alltid den sista.

Programvara för datorstödd konstruktion gör det möjligt for ingenjörer att simulera bandframdrivning innan någon verktygsutrustning byggs. Denna virtuella validering identifierar potentiella problem—till exempel interferens mellan operationer eller otillräcklig materialflöde—långt innan dyr verktygsstål bearbetas.

Att förstå hur dessa komponenter integreras hjälper dig att förstå varför stansverktyg i progressiva stansningsapplikationer kräver så exakt samordning. När verktygsarkitekturen är tydlig blir nästa övervägande vilka material dessa stansverktyg faktiskt kan bearbeta—och vilka specifikationer varje material kräver.

Materialval och tekniska specifikationer

Nu när du förstår verktygsarkitekturen är här den praktiska frågan: vilka metaller fungerar egentligen bra i stansverktyg för plåtstansning? Svaret beror på omformbarhetskaraktäristikerna, dina toleranskrav och kraven på produktionshastighet.

Inte alla metaller beter sig på samma sätt under de intensiva trycken i progressiv stansning. Vissa material flödar smärtfritt genom formningsstationerna, medan andra motverkar med återböjning och arbetshärdning. Att välja rätt material redan från början förhindrar kostsamma verktygsändringar och kvalitetsproblem senare i processen.

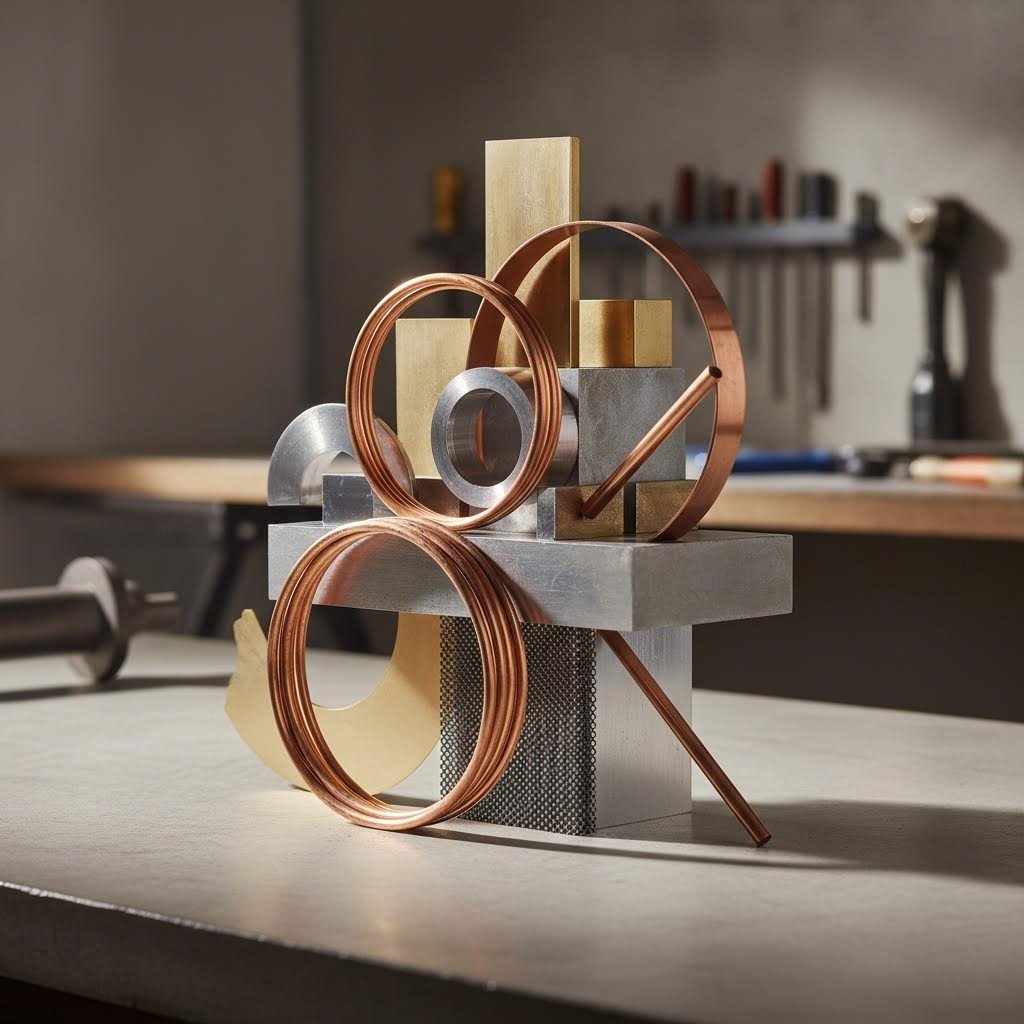

Kriterier för metallval vid progressiv stansning

När ingenjörer utvärderar material för tillverkningsprocessen metalldelstansning tar de hänsyn till flera sammankopplade faktorer:

- Formbarhet – Hur lätt böjs och sträcks materialet utan att spricka? Duktila metaller som koppar och aluminium klarar komplexa former bättre än höghållfasta stål.

- Arbetsförhårdningshastighet – Vissa material blir avsevärt hårdare när de deformeras, vilket kräver större presskraft i senare stationer. Rostfritt stål är notoriskt för detta beteende.

- Fjädringstendens – Elastisk återhämtning efter formning påverkar målexaktheten. Material med högre hållfasthet återböjer mer, vilket kräver överböjningskompensation i verktygsdesignen.

- Ytutförande Krav – Mjuka material som mässing ger utmärkta estetiska ytor, medan hårdare material kan kräva ytterligare slutförandeoperationer.

- Verktygsslitage påverkan – Slipande material ökar slitaget på stansverktyg och matriss, vilket leder till ökad underhallsfrekvens och högre verktygskostnader.

Låt oss undersöka hur specifika material presterar i applikationer för progressiva precisionsstansningar av metall.

Kolstål förblir arbetshästen i progressiva stansningsoperationer med kolstål. Lågkolhaltiga sorters (1008–1020) erbjuder utmärkt formbarhet och konsekvent beteende. De accepterar stränga böjningar, behåller formade former väl och ger förutsägbar verktygslivslängd. Medelkolhaltiga sorters ger ökad hållfasthet men försämrar något formbarheten.

Rostfritt stål ställer större krav. Austenitiska sorters (304, 316) har snabb arbetshärtningskapacitet, vilket kräver högre presskraft och mer robust verktygning. Deras korrosionsbeständighet gör dem dock oumbärliga för medicinska och livsmedelsrelaterade applikationer. Förvänta dig lägre presshastigheter och oftare skärpningscykler.

Aluminium stansas lätt på grund av sin mjukhet, men kräver noggrann uppmärksamhet på förhindring av gallning. Specialiserade beläggningar på verktygsytor hjälper aluminium att flöda utan att fastna. Dess låga vikt gör det populärt för viktminskningsinitiativ inom luftfarts- och bilindustrin.

Koppar är utmärkt för kopparprogressivstansning av elektriska komponenter. Dess exceptionella ledningsförmåga kombinerad med utmärkt formbarhet gör den idealisk för kontakter, anslutningar och bussrör. Koppar flödar smidigt genom formningsstationerna och ger renkantade kanter.

Med en bredd av mer än 150 mm erbjuder en övertygande kombination för mässingsprogressivstansning i applikationer där både utseende och formbarhet krävs. Dekorativa byggnadsdetaljer, kontakter och rörarmaturer drar nytta av mässings bearbetbarhet och attraktiva yta.

Tjockleksintervall och toleransförmåga per material

Materialtjocklek påverkar direkt vilka toleranser som går att uppnå och hur snabbt man kan köra pressen. Här är en omfattande jämförelse:

| Materialtyp | Typisk tjockleksintervall | Formbarhetsbetyg | Allmänna tillämpningar |

|---|---|---|---|

| Lågkolhydrerad stål | 0,15 mm – 6,0 mm | Excellent | Bilfästen, strukturella komponenter, apparatdelar |

| Rostfritt stål (300-serien) | 0,1 mm – 3,0 mm | Bra (arbetshärdar) | Medicinska instrument, livsmedelsequipment, marinutrustning |

| Aluminium (5000/6000-serien) | 0,2 mm – 4,0 mm | Mycket Bra | Kylflänsar, höljen, luft- och rymdfartskomponenter |

| Koppar (C110/C101) | 0,1 mm – 3,0 mm | Excellent | Elektriska kontakter, sammanlänkningsstavar, RF-skydd |

| Mässing (C260/C360) | 0,15 mm – 2,5 mm | Excellent | Kontaktorer, dekorativa beslag, rörarmatur |

| Högfast stål med låg legering | 0,5 mm – 4,0 mm | Moderat | Strukturella bilkomponenter, säkerhetskritiska komponenter |

Toleransmöjligheterna varierar beroende på både material och tjocklek. Tunnare material (under 1,0 mm) uppnår vanligtvis dimensionshållbarhet på ±0,05 mm för blankade detaljer och ±0,1 mm för formade mått. Tjockare material gör dessa värden något mer generösa på grund av ökad fjädring och variation i materialflöde.

Tryckhastighetsöverväganden beror också på materialets beteende. Mjuka, duktila material som koppar och aluminium kan köras med hastigheter över 600 slag per minut vid tunna plåtar. Rostfritt stål kräver ofta lägre hastigheter – ibland under 200 slag per minut – för att förhindra problem med arbetshärdning och säkerställa korrekt smörjning.

Att förstå dessa materialspecifika beteenden hjälper dig att ange rätt kombination av materialklass, tjocklek och toleranskrav. När materialvalet är klart uppstår nästa logiska fråga: hur jämför sig stegvis diespåverkan med alternativa metoder – och när är varje tillvägagångssätt mest lämpligt?

Stegvis diespåverkan vs överföringsdiespåverkan vs sammansatt diespåverkan

Med en solid förståelse för material och deras beteenden undrar du troligen: är stegvis diespåverkan alltid det rätta valet? Det ärliga svaret är nej. Även om stegvisa diespåverkningsverktyg dominerar vid högvolymsproduktion finns det två alternativa metoder – överföringsdiespåverkan och sammansatt diespåverkan – som är överlägsna i situationer där stegvisa verktyg inte är lämpliga.

Att välja fel metod kan leda till slöseri med verktygsinvesteringar, onödigt mycket skrot eller produktionsflaskhalsar. Låt oss gå igenom när varje tillvägagångssätt är lämpligt, så att du kan anpassa processen till dina specifika krav.

Beslutsmatris för progressiv vs. transferstansning

Både progressiv och transferstansning hanterar komplexa delar, men de använder fundamentalt olika metoder för att föra arbetsstyckena genom formningssekvensen.

Vid transferstansning överförs enskilda blanketter mekaniskt eller manuellt från en stansstation till nästa. Till skillnad från progressiva stansverktyg, där delen förblir ansluten till transportbandet, separeras varje blankett innan formningsoperationerna påbörjas vid transferpressstansning. Tänk på det som en monteringslinje där robotfingrar eller mekaniska grepp verktyg flyttar delar mellan stationer.

När är transferstansning att föredra?

- Stora delstorlekar – Transferstansverktyg hanterar komponenter som är för stora för att förbli anslutna till ett band. Automobilkarosseriplåtar och stora apparathöljen kräver ofta detta tillvägagångssätt.

- Djupa drag – Delar som kräver betydande djup drar nytta av den oberoende hanteringen som transferstansning erbjuder.

- Komplexa orienteringar – När delar behöver roteras eller omplaceras mellan operationer erbjuder överföringsmekanismer en flexibilitet som processer med bandmatning inte kan matcha.

Progressiva stansverktyg svarar med sina egna fördelar:

- Högre hastigheter – Utan överföringsmekanismer som måste synkroniseras kör progressiva verktyg vanligtvis snabbare.

- Lägre kostnad per del – Vid höga volymer minskar den förenklade materialflödesprocessen hanteringskostnaderna.

- Tajtare toleranser – Kontinuerlig positionering av bandet via ledningsstift säkerställer positionsnoggrannheten.

Beslutet grundar sig ofta på delens storlek och geometri. Om din komponent får plats inom typiska bandbredder (vanligtvis under 300 mm) och inte kräver extrema formdjup, är progressiva verktyg oftast ekonomiskt fördelaktigare.

När kompositverktyg överträffar progressiva verktyg

Kompositstansning använder en helt annan metod. Istället för sekventiella stationer utför ett kompositverktyg flera operationer – vanligtvis skärning och borrning – i en enda pressströk på samma plats.

Föreställ dig att stansa en bricka: den yttre diametern formas samtidigt som centerhålet stansas. Det är sammansatt verktyg och stansningseffektivitet i praktiken.

Sammansatta verktyg är särskilt effektiva i vissa situationer:

- Platta, enkla delar – Brickor, packningar och grundläggande blankdelar med hål behöver inte flera formningsstationer.

- Stränga krav på planhet – Enstegsoperationer minimerar deformationen som kan uppstå när delar transporteras genom flera stationer.

- Lägre volymer – Enklare verktyg innebär lägre första investering, vilket gör sammansatta verktyg kostnadseffektiva för kortare produktionsomgångar.

- Maximal materialutnyttjning – Sammansatta verktyg kan placera delar effektivt bredvid varandra (nesting), vilket minskar skrotmängden jämfört med progressiva layouter med bärarmaterial.

Dock når sammansatta stansverk snabbt sina gränser. De har svårt att hantera tredimensionella funktioner, flera böjningar eller delar som kräver sekventiella formningsoperationer. För allt utöver grundläggande platta delar blir progressiva eller transportmetoder nödvändiga.

Umfattande processjämförelse

Här är hur alla tre metoder presterar i förhållande till de avgörande beslutsfaktorerna:

| Kriterier | Progressiv stansning | Framsändning av stämpelning | Sammansatt stämpelning |

|---|---|---|---|

| Komplexitet hos delen | Hög – hanterar flera operationer inklusive böjning, formning och prägling | Mycket hög – klarar komplexa former, djupa drag och riktningsskift | Låg – begränsad till platta delar med grundläggande skär-/genomstansfunktioner |

| Volymlämplighet | Hög volym (50 000+ per år) – optimerad för kontinuerlig produktion | Mellanstor till hög volym – mångsidig för både korta och långa serier | Låg till mellanstor volym – ekonomisk för enklare produktionsbehov |

| Materialutnyttjande | Måttlig (70–85 %) – bärranden ger en inbyggd skrapvolym | Bra (75–90 %) – enskilda blanketter möjliggör effektiv stapling | Utmärkt (85–95 %) – optimal stapling utan avfall från bärarflik |

| Verktygskostnad | Hög initialinvestering – komplex flerstationsdesign | Högre – inkluderar transportmekanismer och flera stationer | Lägre – enklare enskildstationskonstruktion |

| Cykeltid | Snabb – 200–1 500+ slag per minut beroende på komplexitet | Måttlig – transportmekanismer begränsar maximal hastighet | Måttlig – enkelslags men begränsad till en del per cykel |

| Monteringstid | Minimal efter installation – kontinuerlig bandmatning | Längre – kräver kalibrering av transportmekanismer | Snabbt – enklare verktyg innebär snabbare omställningar |

| Bästa användningsområden | Elektriska kontakter, fästen, kopplingar, precisionskomponenter | Stora paneler, djupdragna höljen, komplexa bilkomponenter | Underläppar, packningar, enkla blankdelar, laminerade delar |

Enligt Larson Tool kräver progressiva stansverktyg regelbunden underhåll på grund av sin komplexa konstruktion, medan sammansatta stansverktyg kräver mindre underhåll tack vare sin enklare design. Överföringsstansverktyg ligger någonstans mitt emellan, med ytterligare underhållskrav för sina överföringsmekanismer.

Slutsatsen? Låt dina delkrav styra beslutet. Börja med att utvärdera delens komplexitet, överväg sedan produktionsvolymen och ta slutligen hänsyn till begränsningarna i verktygsbudgeten. De flesta tillverkare finner att progressiva stansverktyg ger bäst värde för delar med mellanhög komplexitet vid stora volymer – men både överförings- och sammansatta metoder har sin plats i en omfattande strategi för stansverktyg och stansning.

Att förstå dessa processskillnader lägger grunden för att utforska varje metod tillämpas i verkliga tillverkningsmiljöer – från bilmonteringslinjer till precisionsframställning av medicintekniska apparater.

Branschtillämpningar från fordonsindustri till medicinska enheter

Nu när du förstår när progressiv stansning överträffar alternativa metoder ska vi undersöka där denna process ger störst värde. Industrier som är beroende av progressiv stansning med stansverktyg delar gemensamma krav: strikta toleranser, konsekvent kvalitet över miljoner komponenter och produktionsscheman som inte lämnar något utrymme för variation.

Vad gör progressiv stansning till det första valet för dessa branscher? Det handlar om att anpassa processfördelarna – hastighet, återkombarhet och precision – till branschspecifika krav som andra bearbetningsmetoder helt enkelt inte kan uppfylla.

Tillämpningar inom bilindustrin och krav från OEM

Gå igenom något moderna fordon, och du kommer att stöta på dussintals progressivt pressade bilkomponenter utan ens att märka det. Från det ögonblick du sätter i nyckeln till de strukturella komponenterna som håller dig säker – denna process formar den automotiva industrins mest krävande applikationer.

Varför dominerar progressiv pressning av bilkomponenter denna sektor? Enligt Wedge Products förlitar sig tillverkare av bilkomponenter på partners för högvolympressning som kan uppfylla krävande tidsplaner och strikta toleranser. Progressiv pressning är särskilt lämplig för tillverkning av komponenter som måste tåla vibrationer, värme och kontinuerlig mekanisk belastning.

Vanliga bilapplikationer inkluderar:

- Strukturella hållare och förstärkningar – Bärande komponenter som kräver konsekventa material egenskaper och dimensionsnoggrannhet över produktionslöp som sträcker sig över flera år

- Elanslutningar och kontakter – Precisionkontakter för sensorer, belysningsystem och elektroniska styrsystem som kräver strikta toleranser på kontaktytorna

- Sätskelettkomponenter – Komplexa formade delar som kombinerar flera böjningar, hål och monteringsfunktioner i en enda progressiv stanssekvens

- Dörrbeslag och låsmekanismer – Komponenter som kräver både funktionell precision och estetisk ytkvalitet

- Bärplåtar och sensorplåtar för klimatsystem (HVAC) – Delar som måste bibehålla sin dimensionsnoggrannhet trots temperaturcykling och exponering för vibrationer

OEM:s progressiva stansning kräver mer än bara tillverkning av delar – den kräver spårbarhet, statistisk processkontroll samt förmågan att bibehålla identiska specifikationer över flera år långa fordonplattformar. En del som tillverkas idag måste motsvara en del som tillverkas tre år senare, för service- och reservdelsändamål. Progressivt stansad stål och andra material, som bearbetas genom korrekt underhållna verktyg, ger denna konsekvens pålitligt.

Flyg- och försvarsapplikationer

När misslyckande inte är ett alternativ vänder sig flyg- och rymdindustrins tillverkare till progressiv stansning för komponenter där vikt, precision och pålitlighet möts. Processens fördelar stämmer perfekt överens med kraven inom luft- och rymdfarten:

- Precisionsskruvkomponenter – Underläppar, fästklampar och monteringsutrustning som uppfyller kvalitetsstandarden AS9100

- Elektrisk skärmning – Komponenter för EMI/RFI-skydd som kräver konsekvent täckning och ledningsförmåga

- Strukturella fästen – Viktoptimerade delar i aluminium- och titanlegeringar

- Kontaktgehås – Komplexa formgjutna höljen som skyddar kritiska elektriska anslutningar mot hårda miljöer

Högvolymstansningskapacitet blir avgörande för flygplansproduktion, där en enda plattform kan kräva flera miljoner små stansade komponenter under dess livscykel. Den dimensionsmässiga konsekvensen som är inneboende i progressiva verktyg säkerställer att varje fästdel, varje bultplatta och varje kontakt fungerar identiskt över hela flottan.

Precisionkrav inom elektronik- och medicinstansning

Elektronik- och medicinteknisk utrustningstillverkning driver progressiv stansning till dess precisiongränser. Dessa branscher kräver toleranser som mäts i tusendels tum – och dessa toleranser måste upprätthållas vid produktionsvolymer som kan nå flera tiotals miljoner per år.

Elektronikapplikationer utnyttja processen för komponenter där elektrisk prestanda beror på exakt geometri:

- Ledramar – De stansade metallstrukturerna som bär halvledarchip, vilka kräver mikronnoggrannhet för ytor avsedda för trådbindning

- Anslutningsterminaler – Kontaktelement där små dimensionsvariationer påverkar signalintegriteten och inkopplingskraften

- RF-skärmar – Kapslingar som ger elektromagnetisk skyddning samtidigt som de upprätthåller strikta dimensionsnoggrannheter för montering på kretskort

- Batterikontakter – Fjäderelement som kräver kontrollerade kraftegenskaper över temperaturintervall

- Värmeledare – Formerade aluminiumkomponenter med exakta flänsgeometrier för värmehantering

Medicinsk progressiv stansning ställer unika krav genom att kombinera precision med efterlevnad av regleringar:

- Kirurgiska instrumentdelar – Delar i rostfritt stål som kräver kantfria kanter och konsekvent ytyta

- Hus för implantabla enheter – Komponenter i titan och speciallegeringar som uppfyller kraven på biokompatibilitet

- Diagnostikutrustningsdelar – Precisionsskruvar och monteringskomponenter för avbildnings- och provningsutrustning

- Komponenter för engångsanvändning – Stämpade delar i hög volym för medicinska produkter för engångsanvändning, där kostnaden per styck är avgörande

Vad gör progressiv stämpning till det föredragna valet för dessa krävande applikationer? Kombinationen av processstabilitet, höga produktionshastigheter och kvalitetskontroll direkt i verktyget. När komponenterna anländer monteringsklara utan sekundära operationer eller omarbete kan tillverkare fokusera på slutlig integrering av enheten istället for bottlenecks vid mottagningskontroll.

Oavsett om du tillverkar bilmonteringar, luft- och rymdfastighetsdelar eller höljen för medicintekniska apparater ger processen för stegvis dieskärning det som modern tillverkning kräver: konsekvent kvalitet i stor skala, varje enskild cykel. För att uppnå denna konsekvens krävs dock korrekt kvalitetskontroll och förståelse för vanliga defekter – vilket leder oss till felsökningsperspektivet som skiljer god produktion från utmärkt produktion.

Kvalitetskontroll och strategier för felundvikning

Även den mest exakt konstruerade stegvisa die producerar defekta delar när något går fel. Skillnaden mellan gelegent kvalitetsproblem och kroniska produktionsproblem beror ofta på förståelsen av varför defekter uppstår – och på att upptäcka dem innan de eskalerar till skrotade delar och kostsamma driftstopp.

Vad skiljer erfarna stansingenjörer från nybörjare? De identifierar defektmönster tidigt och spårar tillbaka dem till deras grundorsaker. Låt oss undersöka de vanligaste problemen som uppstår vid drift av en stansmaskin och de praktiska lösningarna som säkerställer en smidig produktion.

Vanliga defekter vid progressiv stansning och deras grundorsaker

Varje defekt berättar en historia om vad som händer inuti dina verktyg. När du förstår dessa mönster blir felsökning systematisk istället for gissning.

Burring räknas bland de vanligaste klagomålen. Dessa upphöjda metallkanter på stansade delar orsakar monteringsproblem och säkerhetsrisker. Enligt Dr. Solenoid uppstår burrar vanligtvis när avståndet mellan stansverktygets skärande kanter (punch och die) blir för stort – vanligtvis mer än 12 % av materialtjockleken per sida – eller när skärande kanter slits av användning.

Materialens elastiska återböjning frustrerar ingenjörer eftersom böjda funktioner inte behåller sina avsedda vinklar. Materialets elastiska egenskaper gör att det delvis återgår mot sitt ursprungliga platta tillfälle efter formningen. Stål med hög hållfasthet och rostfria legeringar visar den värsta fjäderverkan, vilket ibland kräver en överböjning på 3–5 grader för kompensation.

Justeringsproblem manifesterar sig som inkonsekventa hållpositioner, ojämna klippningslinjer eller funktioner som förskjuts från station till station. När ledningsstift slits eller ledningsguider lossnar försämras positionsnoggrannheten omedelbart. Du kommer att märka en toleransförskjutning redan inom ett par hundratal cykler.

Slug Pulling inträffar när det utklippta materialet fastnar vid stansens framsida istället för att falla genom stansöppningen. Detta orsakar dubbelträffar vid efterföljande slag, vilket skadar både delar och verktyg. Otillräcklig stansspalt, sugverkan eller slitna slug-retentionsfunktioner är vanliga orsaker till detta problem.

Verktygsslitage mönster utvecklas förutsägbar men orsakar gradvis kvalitetsförsämring. Skärkanterna rundas av, bildade radier utvidgas och ytytorna försämras. Om slitage inte kontrolleras förvärras det, eftersom skadad verktygsmaskin skapar högre spänningar på de återstående skarpa kanterna.

Här är en omfattande felsökningsguide för precisionsstansning med stansverktyg:

| Typ av defekt | Vanliga orsaker | Förebyggande metoder | Korrektiva åtgärder |

|---|---|---|---|

| Överdrivna burrar | Slitna skärkanter; felaktig avstånd mellan stans och stansform (för stort eller för litet); slöa verktyg | Håll avståndet vid 8–12 % av materialtjockleken; schemalägg regelbundna inspektioner av skärkanterna var 50 000 slag | Slip om skärkanterna; justera avståndet; byt ut slitna infogningar; överväg blankning utan luftspalt för kopparterminaler |

| Återgång | Elasisk återhämtning hos materialet; otillräcklig överböjning; felaktig formningsradie | Använd CAE-simulering för att förutsäga fjädring; integrera kompensation för fjädring i verktygsdesignen; överväg myntningsoperationer | Justera böjvinklarna 2–5 grader bortom målvinkeln; lägg till formstationssteg; justera kraften från blankhållaren |

| Felinriktning | Slitna ledningsstiftar; lösa guidkomponenter; inkonsekvent matning; deformation av stansskon | Inspektera piloter regelbundet; håll stränga toleranser för ledningsklaranser; verifiera pressens parallellitet kvartalsvis | Byt ut slitna piloter; återdra ledningsmonteringar; kalibrera om fördoningssystemet; kontrollera och rätta till die shoe-planhet |

| Slug Pulling | Vacuumeffekt på stickverkets framsida; otillräcklig diespalt; slitna slug-retentionsfunktioner; felaktig smörjning | Använd stickverk av Jektole-typ med slug-utkastningsnålar; håll korrekt diespalt; applicera konsekvent smörjning | Lägg till fjäderbelastade utkastningsnålar; öka diespaltvinklarna; applicera anti-slug-drag-beläggningar på stickverkens framsidor |

| Krackning | Otillräcklig materialduktilitet; för små böjradier; för hög dragförhållande; arbetshärtningsfenomen | Verifiera att materialens egenskaper stämmer överens med specifikationerna; dimensionera böjradier till ≥4 × materialtjocklek; begränsa dragdjupet | Inför mellanåldring; öka formningsradier; använd flerstegsdragning; förvärm material med hög hållfasthet |

| Ytscratch | Ojämna diesytor; främmande partiklar; otillräcklig smörjning; skadade stripperplattor | Polera stansytorna till Ra 0,2 μm eller bättre; filtrera smörjmedelssystemen; rengör stansar mellan körningar | Repolerar påverkade ytor; applicera kromplätering eller TD-behandling; byt ut skadade komponenter; använd tryckplattor av nylon för aluminium |

| Förkröpning | Otillräckligt tryck från blankhållaren; för stor materialflöde; felaktig design av dragkant | Optimera blankhållarkraften med hjälp av servohydraulisk styrning; designa lämpliga dragkanter | Öka blankhållartrycket; lägg till eller modifiera dragkanter; justera materialflödesvägar |

Förhållningsstrategier för stanslängd

Att vänta tills defekter uppstår innan åtgärder vidtas garanterar produktionsavbrott. Smart underhåll av stansverktyg följer en proaktiv schema baserat på slagantal, materialets slipverkan och historiska slitage mönster.

Här är vad effektiva underhållsprogram inkluderar:

- Inspektionsintervall baserade på slagantal – Kontrollera skärande kanter var 50 000:e slag för standardmaterial; minska till var 25 000:e slag för rostfritt stål eller slipande legeringar

- Slipningsplaner – Slip om stansverktyg och stansdödor innan kantförstörning orsakar burrproblem; att ta bort 0,1–0,2 mm återställer vanligtvis skärprestandan

- Smörjningsövervakning – Verifiera smörjmedelsförsörjning och täckning; förorenat eller uttömt smörjmedel accelererar slitage kraftigt

- Verifikation av justering – Mät slitage på ledpinnar och spel i ledlås; byt ut komponenter innan toleranserna överskrider godkända gränser

- Övervakning av yttillstånd – Dokumentera formytytornas tillstånd med foton; jämför med utgångstillståndet för att identifiera progressivt slitage

Enligt Franklin Fastener förlänger regelbunden underhåll och verktygsslipning livslängden för stansverktyg avsevärt. Dessutom kan användning av verktygskompositbeläggningar – såsom TiAlN eller TiN – på komponenter med högt slitage dubbla eller till och med tredubbla servicelivslängden mellan om slipning.

Modern stansningsteknik inkluderar sensorer i stansen som övervakar formkrafter, bandposition och komponenternas närvaro i realtid. Dessa system upptäcker avvikelser innan de ger upphov till defekta delar, vilket möjliggör omedelbar korrigerande åtgärd. När en sensor upptäcker ovanliga kraftmönster stoppas pressen innan skada uppstår.

Att förda ett livsregistreringsprotokoll för varje verktyg hjälper till att förutsäga underhållsbehov baserat på faktisk prestanda snarare än godtyckliga scheman. Registrera antalet slag, bearbetade materialklasser, felincidenter och vidtagna underhållsåtgärder. Med tiden framträder mönster som gör det möjligt att optimera tidpunkten för underhåll för att maximera verktygets livslängd med minimal risk för kvalitetsbrister.

Att förstå olika typer av stansverktyg och deras specifika slitageegenskaper hjälper dig att anpassa underhållsåtgärder på ett lämpligt sätt. Progressiva stansverktyg med många stationer kräver mer omfattande inspektionsprotokoll än enklare sammansatta verktyg. Fokusera på de stationer som utsätts för högst formningspåverkan eller bearbetar de mest abrasiva materialen.

När grunden för kvalitetskontroll är klar är nästa steg att förstå hur man utformar delar som kan tillverkas framgångsrikt redan från början – och hur man bedömer den verktygsinvestering som krävs för dina produktionsbehov.

Utformningsriktlinjer och analys av verktygsinvestering

Du har sett hur progressiva stansverktyg fungerar, vilka defekter som ska övervakas och var processen är särskilt effektiv. Nu kommer den praktiska frågan som varje tillverkningsingenjör ställs inför: hur utformar man delar som faktiskt stansas väl – och hur motiverar man verktygsinvesteringen inför ekonomiavdelningen?

Att få dessa grundläggande aspekter rätt redan i designfasen förhindrar kostsamma modifieringar av verktyg senare. De beslut ni fattar på papperet påverkar direkt vad som händer på pressgolvet, så låt oss gå igenom de riktlinjer som skiljer smidiga produktionslanseringar från dyra omdesigncykler.

Riktlinjer för tillverkningsanpassad design

Erfarna tillverkare av progressiva stämplar kommer att berätta för er att 80 % av produktionsproblemen har sin uppkomst i delens design – inte i verktygen eller i pressinställningen. Att följa beprövade DFM-principer under designfasen minskar utvecklingsrisken avsevärt och förkortar tiden till produktion.

Här är er obligatoriska DFM-checklista för konstruktion av metallstämplingsskärverktyg:

- Minsta håldiameter – Ange hål som inte är mindre än 1,0 × materialtjocklek för standardpunksar; mindre detaljer kräver specialverktyg och ökar underhållsfrekvensen

- Hål-till-kant-avstånd – Behåll minst 1,5 × materialtjocklek mellan hålkanten och delens kant; kortare avstånd orsakar deformation vid blankning och försvagar det återstående materialet

- Hål-till-hål-avstånd – Håll minimiavståndet mellan hålen vid 2 × materialtjocklek; mindre avstånd skapar tunna tvärväggar som deformeras under formningspressen

- Krav på böjradier – Utforma inre böjradier till minst 1 × materialtjocklek för duktila material som koppar och aluminium; ange 2 × tjocklek eller mer för höghållfast stål och rostfria stålsorter

- Avstånd från böjning till kant – Placera böjlinjer minst 2,5 × materialtjocklek från kanterna för att förhindra sprickbildning och deformation

- Avstånd från böjning till hål – Tillåt ett minimiavstånd på 2,5 × materialtjocklek mellan böjlinjer och hålkantar; närmare placerade funktioner deformeras under formningen

- Entlastningsnotcher – Inkludera hörnentlastning vid skärande böjningar för att förhindra rivning; radien ska vara minst lika med materialtjockleken

- Enhetlig väggtjocklek – Bibehåll en konstant materialtjocklek genom hela komponenten; undvik konstruktioner som kräver betydande materialtunnning under formningen

- Utkastvinklar på former – Inkludera 1–3° utkast på vertikala väggar av dragna funktioner för att underlätta delens utkastning

- Överväganden kring kornriktning – Orientera större böjningar vinkelrätt mot materialkornriktningen när det är möjligt; böjningar parallella med kornriktningen innebär risk för sprickbildning, särskilt i höghållfasta material

Enligt Fictiv uppnår standardblankning och formning vanligtvis toleranser på ±0,005 tum (±0,127 mm), medan specialutrustning som finblankning kan hålla kritiska funktioner inom ±0,001 tum (±0,025 mm). Utforma dina toleransspecifikationer utifrån dessa kapaciteter för att undvika onödiga precisionkrav som driver upp verktygskostnaderna.

Investering i verktyg och avkastningsöverväganden

Progressiva verktyg och stansar utgör en betydande kapitalinvestering – men ekonomin blir övertygande vid rätt produktionsvolymer. Att förstå kostnadsstrukturen hjälper dig att bygga ett affärsfall som ekonomiavdelningen kan godkänna.

Enligt Shaoyis analys av bilstansningskostnader , varierar verktygskostnaderna kraftigt beroende på komplexitet:

- Enkla blankverktyg – 5 000–15 000 USD för grundläggande skär- och stickningsoperationer

- Progressiva verktyg med måttlig komplexitet – 15 000–50 000 USD för delar som kräver 5–10 stationer med formningsoperationer

- Komplexa progressiva verktyg – 50 000–100 000+ USD för komplexa delar med 15+ stationer, strikta toleranser och krävande geometrier

Dessa initiala kostnader verkar betydande, men beräkningarna förändras dramatiskt när man räknar ut kostnaden per del. Tänk på en progressiv stans för 60 000 USD som tillverkar 200 000 delar årligen under fem år. Andelen verktygskostnad per del sjunker då till endast 0,06 USD – försumbar jämfört med material- och bearbetningskostnader. Samma stans som endast tillverkar 5 000 delar lägger till 12,00 USD per enhet, vilket potentiellt kan göra projektet olönsamt.

Beräkningen av brytpunkten följer denna logik:

Brytpunktsvolym = Verktygsinvestering ÷ (Alternativ kostnad per del – Kostnad per del med progressiv stans)

För de flesta applikationer blir utformning av progressiva stansverktyg ekonomiskt förmånlig vid en årlig volym någonstans mellan 10 000 och 50 000 enheter – även om exakta tröskelvärden beror på delens komplexitet och alternativa tillverkningsmetoder.

Ledtidsförväntningar och utvecklingsrisk

En typisk utveckling av progressiva stansverktyg följer denna tidslinje:

- Design och teknik – 2–4 veckor för utveckling av bandlayout och verktygsutformning

- Verktygstillverkning – 8–16 veckor beroende på komplexitet och tillverkarens kapacitet

- Provstansning och felsökning – 1–3 veckor för initial provproduktion och justeringar

- PPAP och godkännande – 2–4 veckor för fordonsapplikationer som kräver formellt godkännande

Total tidslinje från designfrystillfälle till färdig för produktion är vanligtvis 14–24 veckor. Genom att samarbeta med partnrar för stansverktyg och stansverktygsstål som använder CAE-simuleringsteknik kan dock denna tidslinje avsevärt förkortas genom att identifiera och lösa formningsproblem virtuellt innan stål skärs.

CAE-simulering ger mätbara fördelar för projekt inom tillverkning av stansverktyg:

- Springspårsförutsägelse – Virtuell kompensation minskar antalet fysiska provkörningar

- Formbarhetsanalys – Identifierar potentiella sprickor eller tunnning innan verktygstillverkning påbörjas

- Optimering av materialflöde – Validerar utformningen av dragband och blankhållare

- Spänningsanalys av stansverktyg – Säkerställer att verktygen tål produktionskrafterna utan för tidig felbildning

För tillverkare som söker minimera utvecklingsrisker blir det avgörande att samarbeta med erfarna tillverkare av stansverktyg som erbjuder omfattande kompetenser. Shaoyis lösningar för precisionsstansverktyg exemplifierar vad man ska leta efter i en utvecklingspartner: IATF 16949-certifiering för fordonsrelaterade applikationer, CAE-simulering för felfria resultat, möjligheter till snabb prototypframställning med provdelar inom så lite som 5 dagar samt en godkännandefrekvens på 93 % vid första provkörningen, vilket minimerar kostsamma iterationscykler.

När du utvärderar potentiella stanspartners bör du ta hänsyn till följande kvalificeringskriterier:

- Simuleringsförmågor – Kan de förutsäga och förebygga formningsproblem innan verktyg tillverkas?

- Prototypsnabbhet – Hur snabbt kan de producera provdelar för validering?

- Kvalitetscertifieringar – Är de certifierade enligt relevanta standarder (IATF 16949, AS9100, ISO 13485) för din bransch?

- Godkännandefrekvens vid första provkörningen – Vilken andel av deras verktyg godkänns vid första provkörningen?

- Presskapacitetsområde – Kan de hantera dina krav på presskraft både för prototypframställning och serieproduktion?

Den lägsta offrade verktygspriset ger sällan den lägsta totala ägandekostnaden. Enligt Eigen Engineering gör CAD och simulering att ingenjörer kan lösa problem innan produktionen påbörjas, vilket snabbar upp produktutvecklingen, sparar pengar och tid samt minskar antalet prototyper som krävs.

Att investera i kvalitetsverktyg från kompetenta tillverkare av progressiva stansverktyg ger avkastning under hela produktionslivscykeln. Ett välkonstruerat stansverktyg med garanti för 1 miljon+ slag begränsar effektivt dina verktygskostnader samtidigt som det levererar konsekvent kvalitet under flera års produktion. Denna förutsägbarhet – att veta att din kostnad per del förblir stabil och att kvaliteten hålls konstant – utgör den verkliga avkastningen på investeringen (ROI) vid korrekt utförd progressiv stansning.

När designriktlinjer och investeringsanalys är avklarade är du rustad att fatta välgrundade beslut om huruvida stegvis die-stansning passar dina tillverkningsbehov. Den sista överväganden är att väga dessa fördelar mot processens begränsningar för att fastställa din optimala väg framåt.

Att fatta rätt beslut om stegvis die-stansning

Du har utforskat hela processen för stegvis die-stansning – från station till station, verktygsarkitektur, materialval och strategier för kvalitetskontroll. Nu är det avgörande ögonblicket inne: att avgöra om denna tillverkningsmetod stämmer överens med dina specifika projektkrav.

Att fatta rätt val kräver en ärlig utvärdering av både de övertygande fördelarna och de verkliga begränsningarna. Låt oss väga dessa faktorer objektivt så att du kan gå vidare med självförtroende.

Att väga fördelar mot begränsningar

Stegvis stansning ger kraftfulla fördelar som förklarar dess dominans inom tillverkning i stora volymer. Processen är dock inte universellt optimal för varje tillämpning.

Huvudfördelar

- Utmärkt produktionshastighet – Drift vid 200–1 500+ slag per minut gör att stegvis metallstansning producerar färdiga delar snabbare än nästan alla andra metoder

- Utmärkt konsekvens mellan delar – Enligt Worthy Hardware kan processen upprätthålla toleranser så stränga som ±0,001 tum (±0,025 mm), vilket säkerställer att varje komponent fungerar identiskt

- Låg kostnad per del vid stora volymer – När verktygen har återbetalt sig minskar den minimala arbetsinsatsen och de snabba cykeltiderna dramatiskt styckkostnaden

- Minskad hantering och sekundära operationer – Delar lämnar stansen färdiga, vilket eliminerar överföringar mellan operationer som introducerar kvalitetsvariationer

- Förmåga att hantera komplext geometri – Flera operationer integrerade i ett enda verktyg möjliggör komplexa funktioner som är omöjliga med enklare stanstyper

- Minimal beroende av operatör – Automatiserad spolmatning och in-die-bearbetning säkerställer konsekvent kvalitet oavsett skiftväxling

Viktiga begränsningar

- Hög initial investering i verktyg – Kostnaderna för progressiva stansverktyg och stansverktyg ligger mellan 15 000 och över 100 000 USD, vilket kräver en omfattande första kapitalinvestering

- Begränsad designflexibilitet efter produktionsstart – Enligt branschexperter kan designändringar efter att verktygen tillverkats bli mycket kostsamma och tidskrävande, ibland kräva helt nya verktyg

- Materialspill från bärande band – Bandets skelett ger upphov till inbyggt avfall, vilket vanligen begränsar materialutnyttjandet till 70–85 %

- Begränsningar i delstorlek – Komponenter måste passa inom praktiska bandbredder, vilket i allmänhet begränsar progressiv stansning till delar med en maximal dimension under 300 mm

- Förlängd utvecklingstid – Verktygsdesign och konstruktion kräver vanligtvis 14–24 veckor från designfrystillfälle till produktionsklart skede

- Beroende av volym – Ekonomiken fungerar endast vid tillräckliga volymer, vanligtvis 10 000+ stycken per år beroende på delens komplexitet

Beslutet grundar sig slutligen på tre huvudsakliga faktorer: dina krav på produktionsvolym, delens komplexitet samt om din design är färdigställd. Om du tillverkar stora mängder komplexa delar med en stabil design ger progressiv stansning nästan säkert den bästa totala ägarkostnaden.

Nästa steg för ditt tillverkningsprojekt

Vart du går härifrån beror på ditt nuvarande skede i tillverkningsprocessen. Här är din vägledning baserad på var du står idag:

Om du fortfarande lär dig om processen för progressiv stansning:

- Granska den station-för-station-beskrivningen för att förstå hur delar utvecklas genom sekventiella operationer

- Studera riktlinjerna för materialval för att identifiera lämpliga metaller för ditt användningsområde

- Jämför progressiva, överförings- och sammansatta stansmetoder för att förstå vilken metod som bäst passar din delgeometri

Om du utvärderar om progressiv stansning är lämplig för ditt projekt:

- Beräkna dina årliga volymkrav – progressiva stansverktyg blir vanligtvis ekonomiska vid volymer över 10 000–50 000 enheter per år

- Granska DFM-riktlinjerna mot din nuvarande delkonstruktion; funktioner som strider mot tillverkningsprinciper kräver modifiering

- Uppskatta brytpunktsvolymen med dina alternativa tillverkningskostnader som referensnivå

- Bedöm om din konstruktion är tillräckligt stabil för att motivera investeringen i verktyg

Om du är redo att införa progressiv stansning:

- Engagera kvalificerade stansverktygstillverkare tidigt i processen för slutlig konstruktionsfastställning

- Begär CAE-simuleringsanalys för att verifiera formbarheten innan du går vidare till verktygstillverkning

- Fastställ tydliga toleransspecifikationer baserat på realistiska processkapaciteter

- Utveckla en underhålls- och kvalitetskontrollplan för att skydda din investering i verktyg

För tillverkare som är redo att gå från koncept till produktion innebär samarbete med erfarna dies-tillverkare som erbjuder helhetslösningar en förenklad utvecklingsprocess. Sök efter partners som kombinerar omfattande expertis inom formgivning med kapacitet för högvolymsproduktion – denna integration eliminerar kommunikationsluckor och fördröjningar vid överlämnande som uppstår när projekt sprids över flera leverantörer.

Shaoyis lösningar för stansverktyg exemplifierar detta integrerade tillvägagångssätt genom att erbjuda allt från initial design till produktionsklara verktyg. Deras ingenjörsteam levererar kostnadseffektiva och högkvalitativa verktyg anpassade efter OEM-standarder, stödda av IATF 16949-certifiering och simuleringsmöjligheter som minskar utvecklingsrisker.

Valet av progressivt stansverktyg och stansning handlar inte bara om att välja en tillverkningsmetod – det handlar om att bygga en grund för konsekvent, kostnadseffektiv produktion som skalar med ditt företag. Fatta detta beslut utifrån en ärlig bedömning av dina krav, och du kommer att placera din tillverkningsverksamhet i en position för långsiktig framgång.

Vanliga frågor om progressiv stansning

1. Vilka är de 7 stegen i stansmetoden?

De sju vanligaste metallstansningsprocesserna inkluderar blankning (skärning av den ursprungliga formen), perforering (skapande av interna hål och detaljer), dragformning (utbildning av djup i platt material), böjning (skapande av vinkelformade detaljer), luftböjning (kontrollerad vinkelformning), bottenböjning och myntning (uppnående av strikta toleranser genom högt tryck) samt klippning med kantklippning (borttagning av överskottsmaterial). I progressiv stansning sker dessa operationer sekventiellt över flera stationer inom en enda stans, där perforering av ledhål vanligtvis läggs till som den första operationen för att säkerställa exakt bandjustering under hela processen.

vad är skillnaden mellan progressiv och transfer-stansning?

Förloppsstansning håller arbetsstycket anslutet till transportbandet medan det avancerar genom sekventiella stationer inom en och samma stansverktyg, vilket gör den idealisk för mindre delar vid höga hastigheter (200–1 500+ slag per minut). Vid transportstansning separeras enskilda blanketter och flyttas mekaniskt mellan stationer, vilket möjliggör större delar, djupa drag och komplexa orienteringar. Förloppsstansverktyg ger snabbare cykeltider och striktare toleranser tack vare kontinuerlig positionering med hjälp av centrerpinnar, medan transportstansverktyg är särskilt lämpliga för överdimensionerade komponenter och delar som kräver ompositionering mellan operationer.

3. Vilka material fungerar bäst för förloppsstansning?

Kolstål med låg kolhalt (1008–1020) förblir det mest populära valet tack vare utmärkt formbarhet och förutsägbar verktygslivslängd. Koppar och mässing är särskilt lämpliga för elektriska applikationer tack vare sin utmärkta ledningsförmåga och smidiga omformningsegenskaper. Aluminium erbjuder fördelar vad gäller lättvikt, men kräver verktygsklädning mot gallring. Rostfritt stål fungerar väl för korrosionsbeständiga applikationer, men kräver långsammare presshastigheter på grund av snabb arbetsförhärtningsprocess. Materialtjocklek ligger vanligtvis mellan 0,1 mm och 6 mm, där toleranser på ±0,05 mm kan uppnås för tunnare material.

4. Hur mycket kostar progressivt verktyg?

Investeringen i progressiva stansverktyg varierar kraftigt beroende på komplexitet: enkla blankverktyg ligger mellan 5 000–15 000 USD, verktyg med måttlig komplexitet med 5–10 stationer kostar 15 000–50 000 USD, och komplexa verktyg med 15+ stationer kan överstiga 100 000 USD. Vid höga volymer (200 000+ delar årligen under fem år) sjunker verktygsbidraget dock till bara några cent per del. Break-even uppstår vanligtvis vid 10 000–50 000 stycken per år, vilket gör progressiv stansning ekonomiskt fördelaktig för långvariga högvolymsproduktioner.

5. Hur förhindrar ni vanliga fel vid progressiv stansning?

Att förhindra defekter kräver proaktiv underhållsverksamhet och korrekt stansdesign. För att undvika burrar ska avståndet mellan punsch och stans hållas vid 8–12 % av materialtjockleken, och skärande kanter bör granskas efter var 50 000 slag. För att bekämpa återböjning används CAE-simulering samt överböjningskompensering på 2–5 grader. För att förhindra felaktig justering ska slitna ledningsstift regelbundet bytas ut och ledningsavstånden hållas strängt inom tolerans. För att hantera slug-pulling (utdragning av avfall) används punschar av Jektole-typ med utkastningsnålar. Inför strokebaserade inspektionsintervall och spåra stanslivscykler för att förutsäga underhållsbehov innan kvalitetsproblem uppstår.

Lilla partier, höga standarder. Vår snabba prototypservice gör validering snabbare och enklare —

Lilla partier, höga standarder. Vår snabba prototypservice gör validering snabbare och enklare —