Professionell plåtbearbetning: Från råmaterial till färdig komponent

Förståelse av professionell plåtbearbetning

Har du någonsin undrat vad som skiljer en felfri bilchassi från ett vrickat garageprojekt? Svaret ligger i professionell plåtbearbetning – en precisionstyrd tillverkningsdisciplin som omvandlar platta metalldelar till komplexa, lastbärande komponenter som används inom nästan varje bransch.

Professionell plåtbearbetning är den industriella processen att skära, forma och montera metallplåtar (vanligtvis 0,5 mm till 6 mm tjocka) till färdiga delar eller produkter med hjälp av specialiserad utrustning, certifierade tekniker och kvalitetssäkrade arbetsflöden som uppfyller specifika tekniska toleranser och branschstandarder.

Till skillnad från DIY- eller hobbynära tillvägagångssätt som bygger på enkla manuella verktyg och ungefärliga mätningar, kräver denna industriella process avancerad maskinutrustning, utbildade tekniker och strikt efterlevnad av internationella specifikationer som ISO 2768:s toleransstandarder. Skillnaden spelar större roll än du kanske tror – särskilt när det gäller strukturell integritet, säkerhetsöverensstämmelse och långsiktig hållbarhet.

Vad som skiljer professionell tillverkning

Tänk dig att böja en bit aluminium i din verkstad jämfört med att samma böj utförs av en robotiserad böjcell med kontrollerad upprepbarhet. Resultaten skiljer sig åt fullständigt. Professionell tillverkning levererar:

- Precision i toleranser: Mätningar med precision ned till bråkdelar av en millimeter, vilket är kritiskt för delar som måste passa perfekt samman

- Materialintegritet: Riktiga tekniker förhindrar sprickbildning, vridning och spänningskoncentrationer som försvagar färdiga komponenter

- Efterlevnadsintyg: Dokumentation som bevisar att delar uppfyller branschstandarder för bilindustri, luft- och rymdfart, medicin och byggbransch

- Konsekvent upprepbarhet: Oavsett om du tillverkar 10 delar eller 10 000, matchar varje del de ursprungliga specifikationerna

Enligt TRA-C industrie , precisionsbearbetning av plåt är integrerat i sektorer som inkluderar bilindustri, flygteknik, livsmedelsindustri, järnväg, kärnenergi och försvar—branscher där haveri helt enkelt inte är ett alternativ.

Den industriella grunden för modern tillverkning

Professionell tillverkning utgör ryggraden i modern produktion. När man tänker på att plåtdelar finns i allt från sjukhusteknik till kommersiella VVS-system, börjar man förstå varför professionell kvalitet är så viktig.

Skillnaden mellan tillverkning och bearbetning av plåt är också värd att notera. Tillverkning fokuserar på att producera råa metallplåtar i stor skala, medan bearbetning omvandlar dessa plåtar till anpassade komponenter för specifika applikationer. Professionella bearbetare broar denna klyfta genom att ta standardiserade material och skapa skräddarsydda lösningar som uppfyller stränga krav.

I denna guide kommer du att upptäcka de kärnprocesser som definierar kvalitetsbearbetning, lära dig hur du väljer lämpliga material för din applikation, förstå designprinciper som minskar kostnader samtidigt som resultaten förbättras, och utforska hur olika branscher utnyttjar dessa kapaciteter. Oavsett om du är en ingenjör som specifierar delar, en inköpsprofessionell som söker leverantörer, eller helt enkelt nyfiken på hur precisionsmetallkomponenter tillverkas – kommer detta material ge dig den grundläggande kunskap du behöver.

Kärnbearbetningsprocesser och tekniker

Så hur blir egentligen en platt metallplåt till en precisionskomponent? Omvandlingen sker genom en noggrant samordnad sekvens av processer – där varje steg bygger på det föregående. Att förstå dessa tekniker hjälper dig att kommunicera effektivare med tillverkare och fatta smartare beslut om dina projektkrav.

Professionell plåtbearbetning bygger på fyra grundläggande processkategorier: skärning, formning, punktering och fogning. Låt oss gå igenom var och en så att du ser exakt vad som sker på verkstadsplan.

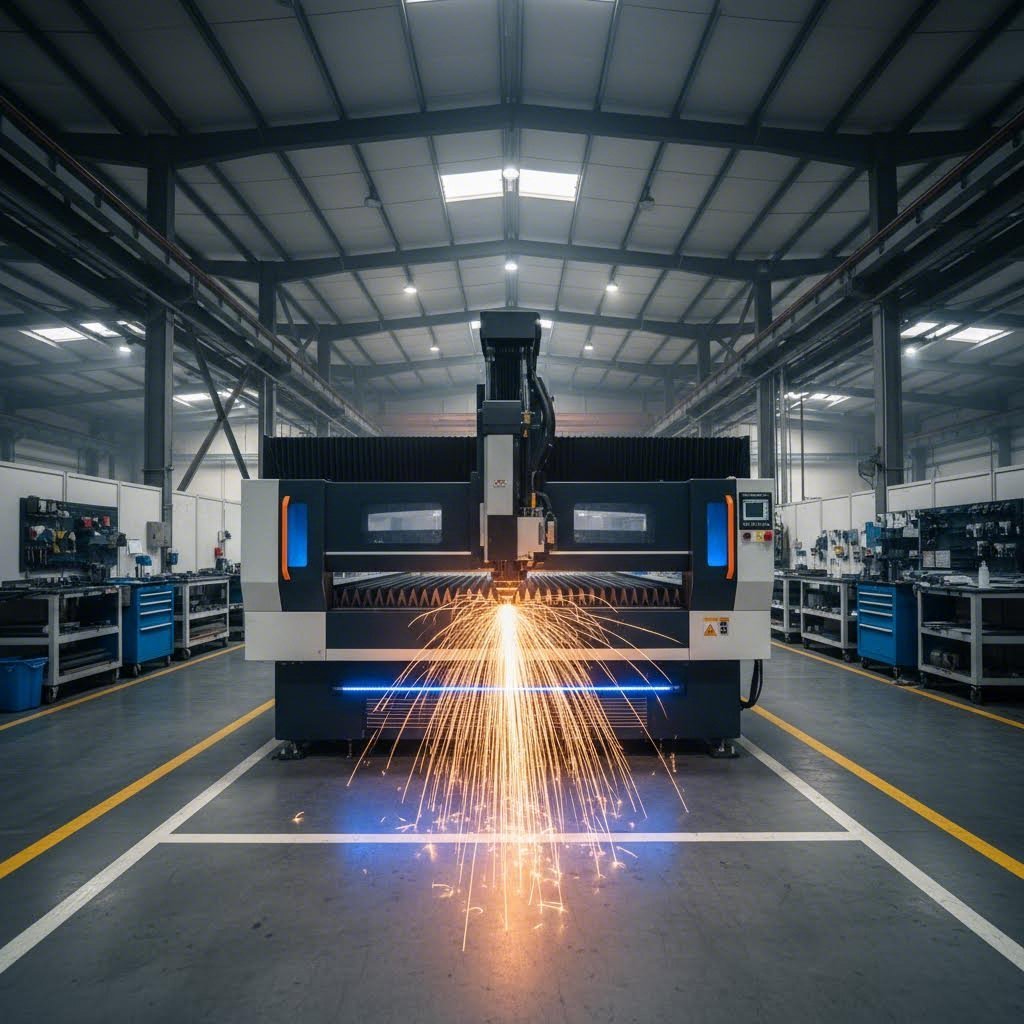

Skärtekniker och deras tillämpningar

Skärning är där varje plåtprojekt börjar . Målet? Ta bort överskottsmaterial och skapa den exakta kontur som din komponent kräver. Men här blir det intressant – det skärningsmetod du väljer påverkar kvaliteten på kanterna, toleransförmågan och den totala kostnaden i stor utsträckning.

Modern plåtverkstad erbjuder vanligtvis flera skärningsalternativ:

- Laserskärning: En fokuserad laserstråle smälter, bränner eller förångar material med exceptionell precision. Enligt MetalsCut4U uppnår laserskärare en noggrannhet på cirka 0,0125 tum (0,32 mm) och producerar släta kanter med fina ytor. Denna metod är utmärkt för intrikata design och minimerar materials våning eftersom värmen hålls lokaliserad.

- Plasmaskärning: En het stråle av joniserad gas skär genom elektriskt ledande metaller i hög hastighet. Plasmaskärare hanterar tjockare material bättre än laser och har blivit allt mer prisvärda. Nyare modeller har nu mindre munstycken och tunnare plasmastrålar som kan mäta sig med lasers precision.

- Skärning: En mekanisk process som använder motverkande blad för att separera metallplåtar. Räffling fungerar bäst för raka snitt i tjockare plåtar och ger rena, exakta resultat utan värmeverkan – även om det kan skapa mindre kantfel kallade spån.

- Vattenjetskärning: Högt tryck vatten blandat med slipande partiklar skär genom metall utan att generera värme. Denna teknik bevarar materialets inneboende struktur och hanterar komplexa former utmärkt. Den är särskilt värdefull vid arbete med metaller som är känsliga för värmepåverkade zoner.

Vilken metod bör du ange? Laserbeskärning dominerar för tunna till medelstora plåtar som kräver komplexa geometrier. Plasma hanterar tyngre material mer ekonomiskt. Vattenstråle blir nödvändig när termisk deformation helt måste undvikas.

Förklaring av formnings- och fogningstekniker

När delarna är beskurna till form, skapar formsättningsprocesser böjningar, vinklar och kurvor som ger plåten dess tredimensionella karaktär. Tänk på fackverk, höljen, chassidelar – allt som går bortom platta plåtar.

Professionella tillverkare använder flera olika böj- och formsättningstekniker:

- Luftbetsning: Plåten böjs över en form med kontrollerad kraft, vilket skapar flexibla vinkelalternativ. Denna teknik hanterar ett brett utbud av radier och är fortfarande den vanligaste metoden för standardböjningar.

- Bottenformning (myntning): Plåten pressas fast mellan ett stansverktyg och en form för extremt exakta och konsekventa böjningar med minimal återfjädring. Denna metod är lämplig för tillämpningar som kräver strama toleranser.

- V-böjning: En specialiserad luftböjningsteknik som använder V-formade former för att skapa skarpa vinklar och exakta geometrier – vanligt förekommande vid tillverkning av professionella stansade plåtdelar.

- Djupdragnings: Metallplåtar dras in i formskal till håliga former som burkar, kåpor och fordonsdelar.

- Hydroformning: Högtrycksfluid formar metall till komplexa geometrier och producerar lättviktiga men starka delar som ofta används inom bil- och flygindustrin.

Stansoperationer kompletterar dessa omformningstekniker genom att skapa hål, slitsar och utskärningar i dina delar. CNC-stansmaskiner automatiserar denna process och möjliggör komplexa mönster med anmärkningsvärd effektivitet och upprepbarhet.

Slutligen sammanfogar svetsning enskilda komponenter till färdiga monteringar. Den teknik du kommer att stöta på beror på materialtyp, tjocklek och kvalitetskrav:

- MIG-svetsning (Metallinert gas): Använder en kontinuerligt matad trådelektrod skyddad av inert gas. Känd för mångsidighet och hastighet över olika metaller och tjocklekar.

- TIG-svetsning (Tungsteninert gas): Använder en icke-förbränningsbar volframelektrod för exakta, högkvalitativa svetsfogar – idealiskt för tunna plåtar som kräver exceptionell kontroll och rena resultat.

- Punktsvetsning: Använder tryck och elektrisk ström vid specifika punkter för att skapa starka, lokaliserade fogar. Denna motståndssvetsningsteknik dominerar inom bilindustrin.

Kvalitetssvetsning är enormt viktigt. Den AWS D9.1:2018 Sheet Metal Welding Code fastställer kvalificerings-, utförande- och inspektionsriktlinjer för plåt upp till 6,07 mm tjock. AWS-certifierade svetsare representerar branschens kvalitetsmåttstock – ett intyg värt att verifiera när du bedömer potentiella tillverkningspartners.

Nu när du förstår hur dessa processer fungerar är nästa avgörande beslut att välja rätt material att använda i dem.

Guide för materialval och specifikationer

Att välja rätt material kan göra eller bryta ditt tillverkningsprojekt. Låter komplext? Det behöver inte vara det. När du förstår hur materialens egenskaper stämmer överens med applikationskraven blir beslutet mycket tydligare – och du undviker kostsamma misstag längre fram.

Professionella leverantörer av plåtbearbetning arbetar med ett brett utbud av metaller, där varje metall erbjuder unika fördelar beroende på dina prestandakrav, miljöförhållanden och budgetbegränsningar. Enligt JLCCNC , de mest använda material inkluderar rostfritt stål, aluminium, kallvalsat stål, galvaniserat stål och koppar – varje material väljs utifrån hållfasthet, slitstyrka, formbarhet, kostnadseffektivitet och korrosionsmotstånd.

Materialens egenskaper och prestandakarakteristik

Innan du går in på specifika material, överväg dessa avgörande faktorer som bör vägleda ditt val:

- Mekaniska krav: Vilka belastningar, spänningar eller slag kommer delen att utsättas för?

- Miljöpåverkan: Kommer komponenten att utsättas för fukt, kemikalier eller extrema temperaturer?

- Formbarhetsbehov: Hur komplexa är era böjningar, dragningar och former?

- Viktbegränsningar: Kräver er tillämpning lättviktslösningar?

- Budgetparametrar: Vilken kostnad per del kan ert projekt klara?

Så här jämförs de vanligaste materialen när det gäller nyckel prestandaegenskaper:

| Material | Nyckelegenskaper | Vanliga mätare | Korrosionsbeständighet | Typiska Tillämpningar |

|---|---|---|---|---|

| Rostfritt stål (304/316) | Hög hållfasthet, utmärkt beständighet, självhelande oxidlager | 16–26 gauge (1,5 mm–0,45 mm) | Utmärkt – särskilt 316-kvalitet i marina/kemiska miljöer | Livsmedelsindustri, medicinsk utrustning, utomhusarkitektur, marinutrustning |

| Aluminium (5052/6061) | Lättvikt (1/3 densitet av stål), bra hållfasthets-viktförhållande, naturlig oxidskydd | 14–24 gauge (1,6 mm–0,5 mm) | Mycket bra – motstår rost naturligt, presterar väl i kustnära områden | Aerospace-delar, elektronikhus, skyltar, fordonsplåtar |

| Kallrullad stål | Hög precision, slät yta, utmärkt formbarhet, lätt att svetsa | 10–26 gauge (3,4 mm–0,45 mm) | Dålig—kräver beläggning eller målning för skydd | Bildelar, hushållsmaskiner, möbelramar, inomhuskonstruktionsdelar |

| Galvaniserat stål | Zinkbelagd för skydd, måttlig hållfasthet, kostnadseffektiv | 12–26 gauge (2,7 mm–0,45 mm) | Bra—zinkskalet ger offeranodiskt skydd | Ventilationskanaler, tak, stängsel, utomhushus |

| Koppar | Utmärkt elektrisk/värmekonduktivitet, antimikrobiella egenskaper, utvecklar skyddande patina | 16–24 gauge (1,3 mm–0,5 mm) | Utmärkt—bildar skyddande patina med tiden | Elektriska komponenter, värmeväxlare, dekorativa element, tak |

När man jämför hållfasthet leder rostfritt stål och kallvalsat stål, medan aluminium erbjuder bästa fördel när det gäller vikt. För korrosionsmotstånd presterar rostfritt stål och koppar betydligt bättre än alternativen – vilket gör dem idealiska för hårda eller fuktiga miljöer.

Matcha material mot krav för tillämpningen

Att förstå kalibreringsspecifikationer är lika viktigt. Till skillnad från vanliga metriska mått där tjocklek anges direkt i millimeter fungerar kalibersystemet omvänt – ett lägre kalibervärde innebär tjockare material. Enligt Xometry motsvarar en 10-gauge standardstål plåt ungefär 3,4 mm (0,1345 tum), medan 26-gauge endast är cirka 0,45 mm tjock (observera att kalibertjocklek varierar mellan stål, aluminium och galvaniserade metaller) .

Så här matchar du tjocklek med din tillämpning:

- Kraftfulla strukturella komponenter :10–14 gauge ger den styvhet som krävs för lastbärande tillämpningar som chassikomponenter eller ramverk för industriell utrustning

- Standardhöljen och kåpor: 16–20 gauge balanserar styrka med formbarhet – idealiskt för elskåp, apparathus och VVS-utrustning

- Lätta precisionsdelar: 22–26 gauge lämpar sig för dekorativa paneler, elektronikhus och komponenter där viktminskning är viktig

Utöver standardalternativ finns specialmaterial för specifika tillämpningar. Koppar med blyöverdrag ger förbättrad korrosionsskydd för tak vid restaurering av byggnader i historisk miljö. Perforerad metall erbjuder ventilation och estetiska alternativ för arkitektoniska fasader. Sträckt metall skapar gångvägar, skydd och skärmar där styrka och genomskinlighet är viktigt.

Rätt materialval beror på att flera faktorer balanseras samtidigt. Rostfritt stål ger oöverträffad hållbarhet men kostar mer per volymenhet. Aluminium sparar vikt men kan kräva ytbehandlingar i vissa miljöer. Kallvalsat stål är det mest ekonomiska alternativet när användning inomhus tillåter skyddande beläggningar.

När du har valt ditt material blir nästa utmaning att designa delar som tillverkare kan producera effektivt – och här kommer principerna för konstruktion för tillverkbarhet (DFM) in i bilden.

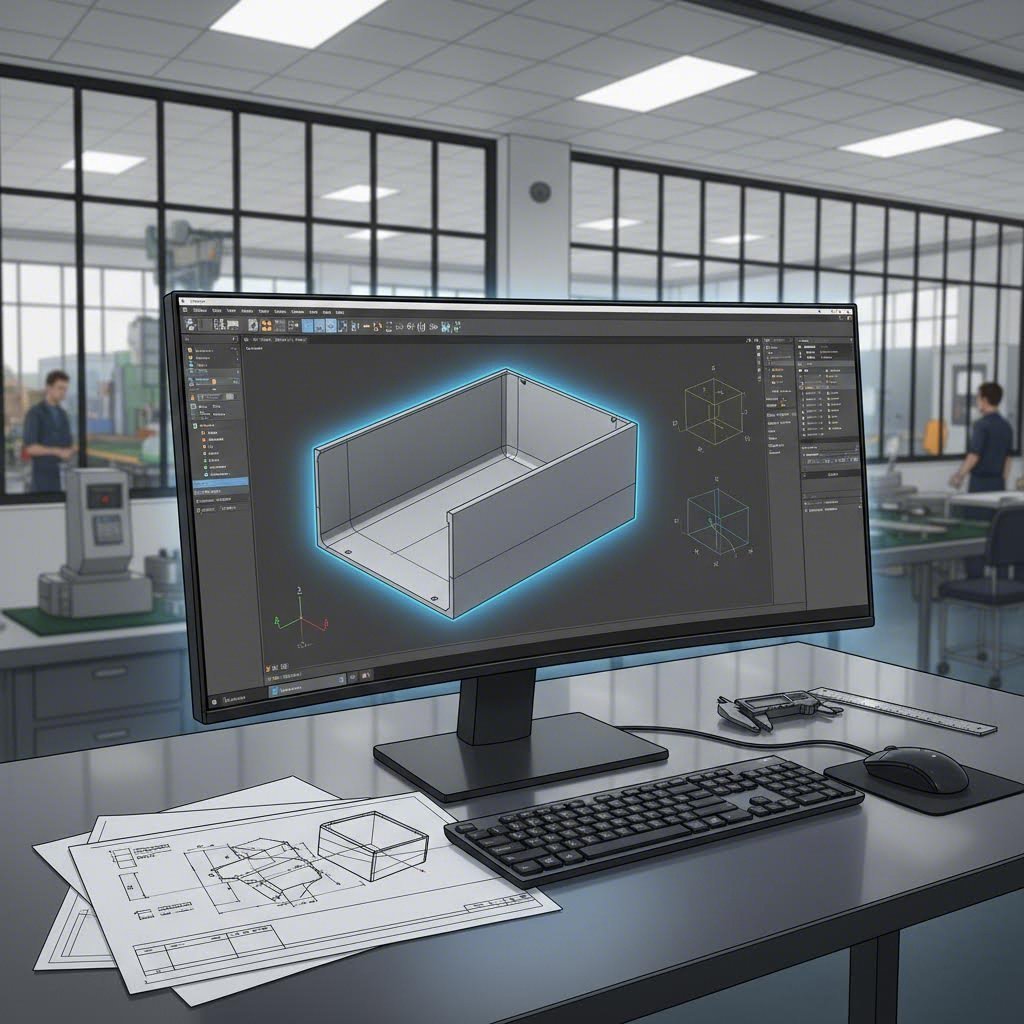

Bästa metoder för tillverkningsanpassad design

Du har valt det perfekta materialet och förstår de tillgängliga tillverkningsprocesserna. Nu uppstår den avgörande frågan: fungerar din design verkligen på verkstadsplan? Här blir Design for Manufacturability (DFM) din hemliga vapen för att minska kostnader, förbättra kvaliteten och få delarna snabbare.

Tänk på DFM som att designa med slutmålet i åtanke. När din CAD-modell tar hänsyn till hur metall faktiskt beter sig vid böjning, skärning och formning, eliminerar du den "tillverkningsfriktion" som driver upp priserna och förlänger ledtider. Enligt Consac Industries blir designändringar exponentiellt dyrare ju längre projektet har hunnit – vilket gör att det är avgörande att fokusera på tillverkbarhet tidigt.

Viktiga DFM-principer för plåt

Tänk dig att du viker ett stycke kartong för skarpt. Ytterkanten spricker, eller hur? Metall beter sig på liknande sätt. Varje tillverkningsprocess har fysiska gränser, och genom att designa inom dessa begränsningar säkerställer du att dina delar blir rätt från första början.

Här är de grundläggande DFM-riktlinjerna som varje designer bör följa:

- Upprätthåll lämpliga böjradier: Den inre kurvan i din vikning bör vara minst lika stor som materialtjockleken. Genom att designa alla vikningar med konsekventa radier kan tillverkare använda samma verktyg för varje vik—vilket sparar tid vid inställning och minskar dina kostnader.

- Placera hålen korrekt i förhållande till vikningarna: Håll hålen minst 2× materialtjocklek bort från någon vikplats. När hålen sitter för nära dras de ut i ovala former under vikningen, vilket gör det omöjligt att dra skruvar eller pinnar genom exakt.

- Inkludera böjrelieffsnitt: När metall böjs längs en plan kant tenderar materialet att spricka i hörnen. Genom att lägga till små rektangulära eller cirkulära utskärningar i ändarna av böjlinjen – vanligtvis 1 till 1,5 gånger materialtjockleken – förhindras deformation och säkerställs en ren och professionell finish.

- Respektera minsta viggslängder: Den uppböjda delen av din konstruktion måste ha tillräcklig yta för att verktyg ska kunna gripa tag. Enligt Norck bör viggslar vara minst 4 gånger materialtjockleken. Kortare "olagliga" viggslar kräver specialanpassade, dyra verktyg som kan dubbla produktionskostnaderna.

- Tänk på kornriktningen vid design: Plåtar har ett korn från valsprocessen i stålfabriken – liknande träkorn. Att böja parallellt med detta korn ökar risken för sprickbildning avsevärt. Genom att orientera böjningar tvärs över kornet förhindras att delar går sönder månader efter leveransen.

- Undvik smala utskärningar och springor: Laseravskärare genererar intensiv värme. Mycket tunna detaljer (mindre än 1,5× materialtjockleken i bredd) kan vrida sig eller vridas under skärningen. Genom att hålla utsparingar bredare säkerställs att delarna förblir platta och passar korrekt i monteringen.

- Använd standardhålstorlekar: Att ange ett 5,123 mm hål innebär att tillverkaren måste skaffa en specialborr. Genom att använda standardstorlekar som 5 mm, 6 mm eller vanliga imperiella steg möjliggörs höghastighetspunchning med befintlig verktygning – vilket dramatiskt snabbar upp leveranstiden.

Att förstå K-faktorn är också viktigt för korrekt utveckling av plåtplan. Enligt Geomiqs designguide representerar K-faktorn förhållandet mellan neutralaxelns position och materialtjocklek, med värden mellan 0 och 0,5. Att ha rätt värde i din CAD-programvara säkerställer att böjda delar exakt matchar de avsedda måtten.

Vanliga designfel som bör undvikas

Även erfarna ingenjörer hamnar i dessa fällor. Här är vad du bör vara uppmärksam på:

- Alltför strama toleranser: Att ange toleranser under ±0,005" drastiskt ökar kostnaderna. Standardmässiga plåtbearbetningsprocesser uppnår ekonomiskt ±0,010" till ±0,030"—reservera strängare specifikationer endast för funktioner som verkligen kräver dem.

- Ignorerar fjädereffekt: Metall är något elastiskt. När du böjer den till 90 grader och släpper, återfjädrar den naturligt till kanske 88 eller 89 grader. Att bygga i viss flexibilitet i dina toleransspecifikationer där perfekta vinklar inte är kritiska håller inspektionskostnaderna rimliga.

- Glömma bort beläggningstjocklek: Pulverlack och andra ytbehandlingar lägger på mätbar tjocklek. Om detta inte beaktas i toleransberäkningarna leder det till monteringsproblem längre fram.

- Förbiser monteringsåtkomst: Dolda fästelement kan se renare ut, men de ökar dramatiskt monteringstiden. Se till att det finns tillräckligt med utrymme för verktyg under slutmonteringen—det ger avkastning i form av lägre arbetskostnader.

Det smartaste tillvägagångssättet? Engagera erfarna tillverkare redan i designfasen. De kan identifiera potentiella problem innan de blir dyra fel – förebyggande åtgärder kostar alltid mindre än korrigerande.

När din design är optimerad för tillverkbarhet är nästa steg att förstå hur dessa principer tillämpas inom olika branscher och deras särskilda krav.

Industrietillämpningar och användningsfall

Var finns egentligen professionell plåtbearbetning i verkligheten? Svaret kan förvåna dig – dessa precisionskomponenter finns faktiskt överallt, från klimatsystemet som kyler ditt kontor till medicinsk utrustning på din lokala sjukhusavdelning. Att förstå hur olika branscher utnyttjar denna tillverkningskapacitet hjälper dig att uppskatta varför kvalitet betyder så mycket.

Enligt MakerVerse , plåtbearbetning skapar slitstarka, högprecisionsdelar i praktiskt taget varje bransch genom att skära, böja och montera plåtar till komponenter med exceptionell hållfasthet, flexibilitet och noggrannhet. Låt oss undersöka de specifika tillämpningar som driver efterfrågan på professionella arbetslösningar.

Kommersiella och industriella tillämpningar

Kommersiella projekt kräver tillverkningsmöjligheter som går långt bortom vad bostadsarbete kräver. Skalan är större, toleranserna ofta tätare, och efterlevnadskraven ökar avsevärt.

VVS-system och bygginfrastruktur:

- Kanalsystem och luftbehandling: Plåtar i aluminium och galvaniserat stål bildar huvudkanalerna, böjstycken och kopplingar som transporterar konditionerad luft genom kommersiella byggnader. Enligt Seather Technology hanterar aluminium värme exceptionellt väl och motstår korrosion – vilket gör att system kan fungera effektivt under år utan rostrelaterade fel.

- Utrustningshöljen: VK-enheter, takutrustning och mekaniska kammarskärmar kräver väderbeständiga konstruktioner som står emot extrema temperaturer och fuktighet.

- Ventilationskomponenter: Dämpare, register och diffusorer kräver exakt tillverkning för att få kontroll över luftflödet och bygga komfort.

Kommersiell byggnadsverksamhet och arkitektur:

- Metalltaksystem: Stående sömspannor, blinkande och trimningsplatser skyddar kommersiella byggnader samtidigt som de ger estetisk attraktion. Professionell tillverkning garanterar vädertät prestanda som uppfyller garantikrav.

- Arkitektonisk beklädnad: Anpassade metallpaneler skapar slående fasader av byggnader, tänk på moderna kontorstorn, detaljhandelslokaler och institutionella byggnader där utseendet är lika viktigt som prestandan.

- Strukturella komponenter: Stöd, stöd och rammade delar utgör den dolda ryggraden som håller byggnaderna säkra och stabila.

Restauranger och matservice:

- Arbetsytor i rostfritt stål: Förberedelsesbord, diskar och serveringsstationer kräver NSF-certifierad tillverkning enligt strikta hygienstandarder.

- Avgassystem och ventilation: Kommersiella kök är beroende av korrekt tillverkade avgassystem för att säkert ta bort rök, fett och värme.

- Utrustningshöljen: Plattor till kylrum, kylaggregatshus och uppvärmningsstationer börjar alla som platta metallplåtar.

Hälsovård och medicinsk utrustning:

- Sjukhusutrustning: Sängar, skåp, vagnar och förvaringssystem använder tillverkat rostfritt stål som tål aggressiva rengöringsprotokoll och kontinuerlig användning.

- Höljen för diagnostisk utrustning: CT-scanners, röntgenutrustning och laboratorieinstrument kräver precisionshöljen med strama toleranser och rena ytor.

- Kirurgisk möbel: Operationsbord, instrumentbrickor och mobila arbetsstationer kräver antimikrobiella egenskaper och sömlös konstruktion.

Krav på specialiserade sektorer

Vad skiljer hembaserad tillverkning från kommersiell tillverkning? Skillnaderna går djupare än vad man kan tro – och att förstå dem hjälper till att förklara varför professionell tillverkning av plåtar i flygindustrin eller OEM-tillverkning av plåtar har en högre prissättning.

Enligt Sheffield Metals skiljer sig kommersiella projekt från bostadsprojekt på flera avgörande sätt:

- Installationskomplexitet: Kommersiella uppdrag kräver vanligtvis stående fogsystem snarare än enklare system med synliga fästen. Dessa kräver specialfästen, exakt avstånd enligt tekniska specifikationer och ofta mekanisk fogning – färdigheter som kräver betydande träning att bemästra.

- Tidsplanernas rigiditet: Bostadskunder anpassar sig till entreprenörens schema. Kommersiella huvudentreprenörer dikterar tidsramar och förväntar sig att takentreprenörer samordnar med flera yrken samtidigt. Dröjsmål leder till kostsamma effekter i kedjan.

- Arbetskraftskrav: Offentliga anläggningar och säkra platser kan kräva bakgrundskontroller för alla arbetare. Att hitta kvalificerade installatörer som uppfyller både kompetens- och säkerhetskrav minskar tillgänglig arbetskraft avsevärt.

- Betalningsstrukturer: Kommersiella projekt innebär ofta delbetalningar, där 10 % förbehålls till projektets avslut – ibland månader efter att ditt arbete är klart.

- Försäkringskrav: Ytterligare ansvarsförsäkring för fordon, utrustning och större arbetslag blir obligatorisk för kommersiella kontrakt.

Bostads- och utsmyckningsapplikationer:

Arbete i bostäder fungerar annorlunda men kräver ändå professionell utförande:

- Skräddarsydda arkitektoniska element: Dekorativa räcken, pergoladelar och trädgårdsstrukturer där estetik och hållbarhet möts.

- Tak och tätningslister: Skorstenstoppar, takdalar och skräddarsydda listelement som skyddar hus från vattenintrång.

- HVAC-komponenter: Kanalsystem, utrustningsstöd och ventilationstillbehör dimensionerade för bostadssystem.

- Ornamentalt metallarbete: Grindar, stängsel, dekorativa paneler och konstnärliga installationer som kräver både tillverkningsfärdighet och ytbehandlingskompetens.

Rymd- och fordonsindustri:

Dessa industrier representerar toppen av tillverkningsprecision:

- Aircraft components: Flygkroppsplåtar, vingsektioner, fästen och värmesköldar tillverkade av plåt i aluminium och titan – där haveri bokstavligen inte är ett alternativ.

- Bilkarosseriplattor: Dörrar, motorhuvar, framhjulshus och chassidelar konstruerade för krockmotstånd och viktoptimering.

- Avgassystem: Lätta, värmetåliga komponenter som rör och hus för katalysatorer som tål extrema temperaturer.

Kraven på professionell plåtslageritillverkning inom luft- och rymdfartsindustrin överstiger vidare standard kommersiellt arbete. Toleranserna blir bråkdelar av en millimeter. Materialintyg måste kunna spåras tillbaka till ursprungliga tillverkningskällor. Inspiktionsprotokoll multipliceras dramatiskt.

Om du söker komponenter för ett kommersiellt byggprojekt eller utvärderar prisalternativ för professionell plåtbearbetning från Kina för serieproduktion, hjälper förståelsen av dessa applikationsspecifika krav dig att kommunicera effektivare med tillverkare – och säkerställer att du får delar som faktiskt presterar i din tänkta miljö.

Nu när du förstår var tillverkade komponenter används, blir nästa avgörande fråga: hur identifierar du tillverkare som kan leverera den kvalitet som din applikation kräver?

Kvalitetsstandarder och professionella certifieringar

Hur skiljer du på en professionell anläggning för plåtbearbetning och en grundläggande verkstad med föråldrad utrustning? Svaret handlar ofta om certifieringar, granskningsprotokoll och driftskapaciteter som skiljer världsklass-tillverkare från de som bara går igenom rutinerna.

När du inköper precisionskomponenter – särskilt för krävande tillämpningar som fordonsindustri, flyg- och rymdindustri eller medicinsk utrustning – är kvalitet inte bara en önskvärd egenskap. Den är grunden som avgör om dina komponenter fungerar tillförlitligt eller misslyckas katastrofalt i praktiken. Att förstå vilka kvalitetsindikatorer som ska letas efter hjälper dig att fatta smartare beslut vid inköp och undvika kostsamma misstag.

Viktiga kvalitetscertifieringar att leta efter

Certifieringar fungerar som en tredjepartsbekräftelse på att en tillverkares system, processer och resultat uppfyller stränga internationella standarder. De är inte bara tavlor på väggen – de representerar dokumenterade kvalitetsledningssystem som säkerställer konsekvens i varje projekt.

IATF 16949-certifiering för fordonsrelaterade tillämpningar:

Om du inköper komponenter till fordonsindustrins leveranskedja bör IATF 16949-certifiering vara överst på din kravlängd. Enligt Meridian Cable Assemblies , skapades denna certifiering år 1999 av International Automotive Task Force – en konsortium av fordonsbranschorganisationer och tillverkare som samarbetar med Internationella organisationen för standardisering (ISO). Certifieringen bidrar till enhetlighet i bedömnings- och certifieringssystem världen över inom fordonsindustrins leveranskedja.

Vad innebär IATF 16949 egentligen? Enligt National Quality Assurance Limited (NQA) visar det att ett företag har utvecklat ett "processinriktat kvalitetsledningssystem som säkerställer kontinuerlig förbättring, felpreventation samt minskning av variation och slöseri." Denna systematiska ansats leder till produktionsprocesser som konsekvent levererar automobilkomponenter och -monteringar av hög kvalitet.

Stora bilproducenter inklusive BMW, Stellantis (Chrysler, Dodge, Jeep) och Ford Motor Company kräver att sina leverantörer upprätthåller IATF 16949-certifiering. Företag som Shaoyi (Ningbo) Metallteknik hålla denna certifiering för sina anpassade delar för metallstansning och precisionsmontering—vilket bekräftar deras förmåga att tillverka chassin, upphängnings- och strukturella komponenter enligt bilindustrins standarder.

AWS-svetscertifieringar:

För tillverkade monteringsdelar med svetsfogar är AWS-certifieringar (American Welding Society) av största betydelse. AWS D9.1-plåtsvetskoden fastställer kvalifikations-, utförande- och inspektionsriktlinjer för plåt upp till 6,07 mm tjock. AWS-certifierade svetsare har visat sin kompetens genom omfattande tester—inte bara deklarerat expertis.

ISO 9001 Kvalitetsledning:

Denna grundläggande certifiering täcker kvalitetsledningssystem inom alla branscher. Även om den är mindre specialiserad än IATF 16949 indikerar ISO 9001 att en tillverkare har dokumenterade processer för att konsekvent uppfylla kundkrav och tillämpliga regleringsstandarder.

ISO/ITAR-certifieringar för specialapplikationer:

Enligt Tunna metallkomponenter , kontrollera alltid att kortlistade tillverkare är ISO- eller ITAR-certifierade om din produkt kräver det. ITAR-certifiering (International Traffic in Arms Regulations) säkerställer korrekta dokumentationsförfaranden och spårbarhet – väsentligt för försvars- och rymdtillämpningar.

Inspektions- och teststandarder

Certifieringar etablerar system, men inspektionsprotokoll säkerställer att varje del faktiskt uppfyller specifikationerna. Professionella tillverkare implementerar kvalitetskontroll över flera dimensioner:

Enligt YEEN Technology innebär kvalitetsinspektionsstandarder för bearbetning av metallplåt:

- Verifiering av dimensionsnoggrannhet: Nationella standarder kräver vanligtvis linjära dimensionsavvikelser mellan ±0,1 mm och ±1 mm, mätta med skjutmått och mikrometerskruvar. Viktiga mått som öppningar och spårvidder har ännu strängare krav.

- Ytkvalitetsgranskning: Plåtytor kontrolleras för sprickor, repor och däck. Ytråheten måste uppfylla konstruktionskraven genom visuell inspektion kombinerat med mätinstrument för ytråhet.

- Granskning av strukturell hållfasthet: Drag- och böjtester verifierar mekaniska egenskaper, vilket säkerställer att delarna har tillräcklig hållfasthet och seghet för praktiska tillämpningar.

- Kontroll av råvaror: Kvalitetskontrollen börjar vid källan – granskning av materialintyg och specifikationsparametrar för att bekräfta att plåtarna uppfyller konstruktionskraven innan skärning ens påbörjas.

Professionella arbetsmetoder kombinerar fullständig kontroll av kritiska mått med stickprovsinspektion av massproducerade artiklar. Denna balanserade metod upptäcker defekter utan att skapa flaskhalsar som bromsar produktionen.

Viktiga kvalitetsindikatorer som köpare bör utvärdera:

- Snabba prototypframtagning: Kan tillverkaren snabbt producera prototypparts för verifiering innan man går vidare till produktionstolkning? Professionella verksamheter som Shaoyi erbjuder femdagarssnabba prototyper – vilket gör att du kan verifiera passform och funktion innan du skalar upp.

- Offertsvarstid: Hur lång tid tar det att få detaljerad prisuppgift? Tillverkare med effektiva system kan lämna offerter inom några timmar istället för dagar. En offertomslagstid på 12 timmar indikerar till exempel strömlinjeformade operationer och ingenjörskapacitet.

- Omfattande DFM-stöd: Erbjuder tillverkaren designåterkoppling för att optimera dina delar för tillverkbarhet? Professionella partners granskar proaktivt konstruktioner och identifierar potentiella problem innan de blir dyra fel.

- Repeterbarhet vid produktionskörningar: Vissa partier bör inte vara exceptionella medan andra nästan är oanvändbara. Fråga om kvalitetskonsekvens mellan körningar – pålitliga tillverkare upprätthåller sträng statistisk processkontroll.

- Spårbarhetssystem: Kan tillverkaren spåra tillbaka någon del genom dess produktionshistorik? Spårbarhet av kvalitet möjliggör snabb identifiering av problem och genomförande av korrigerande åtgärder.

- Utrustningskalibreringsprotokoll: Skär- och böjutrustning kräver regelbunden kalibrering för att bibehålla precision. Professionella verkstäder dokumenterar kalibreringsscheman och resultat.

- Inhouse-teknisk support: Tillverkare med ingenjörspersonal kan optimera era konstruktioner, felsöka tillverkningsutmaningar och avsevärt förkorta projekttiderna.

Skillnaden mellan professionella tillverkare och grundläggande verkstäder blir tydlig när man systematiskt undersöker dessa kvalitetsindikatorer. Certifieringar ger extern validering. Inspektionsprotokoll upptäcker defekter. Driftsförmågor som snabb prototypframställning och DFM-stöd påskyndar er produktutveckling samtidigt som risken minskas.

Utrustad med denna förståelse av kvalitetsstandarder handlar nästa steg om att veta hur man faktiskt samarbetar med professionella tillverkare – från den inledande förfrågan till produktionen.

Samarbeta med professionella tillverkare

Du förstår processerna, har valt dina material och din design följer DFM-principer. Nu är det dags för sanningens ögonblick – att faktiskt samarbeta med en tillverkare som kan förvandla dina specifikationer till verkliga delar. Denna övergång från teori till utförande ställer till det för många köpare, men det behöver inte göra det.

Tänk på samarbetet med en professionell tillverkare som planeringen av en bilresa. Enligt AMG Industries kan du inte bara börja köra utan en plan – du måste kartlägga den först, annars riskerar du att gå vilse, bli frustrerad eller betala för mycket. Lite planering gör skillnaden mellan ett smidigt projekt och en kostsam katastrof.

Förbereda dina projektspecifikationer

Innan du skickar det första e-postmeddelandet eller gör ett förfrågningsamtal, ta dig tid att organisera dina tankar. Denna grundläggande förberedelse förhindrar stora problem senare och signalerar till tillverkare att du är en professionell kund som bör prioriteras.

Vilken information bör du ha redo?

- Deltyp och komplexitet: Ber du om enkla fästen eller komplexa flerböjda skal? Ju mer specifik du är, desto mindre gissningsarbete krävs från tillverkaren.

- Materialens specifikationer: Ange materialtyp, klass och tjocklek. Enligt TrueCADD måste materialval anges med typ, klass och tjocklek – med beaktande av att toleranser för standardmaterialtjocklek kan variera mellan tillverkare.

- Ytkrav: Ta med specifikationer för ytbehandling, primerningskrav om tillämpligt samt detaljer om målning eller pulverlackering inklusive tillverkarnummer och önskad beläggningstjocklek.

- Kvantitetsuppskattningar: Större kvantiteter minskar vanligtvis kostnaden per del. Förbered både initiala kvantiteter och uppskattade årliga volymer för att hjälpa tillverkare att optimera prissättningen.

- Tidslinje förväntningar: När behöver du verkligen delar? Att förstå din flexibilitet hjälper tillverkare att anpassa sig till ditt projekt inom deras produktionsplanering.

Dokumentationskrav:

Professionella tillverkare förväntar sig tydlig teknisk dokumentation. Ditt paket bör inkludera:

- CAD-filer: 3D-modeller i format som STEP eller IGES, samt 2D-ritningar i PDF- eller DWG-format

- Måttsatta ritningar: Kompletta med toleranser, böjningsangivelser och hålspecifikationer

- Materialcertifieringar: Om du levererar material, inkludera provningsrapporter från tillverkaren

- Monteringskontext: Visa hur din del passar in i större monteringar – detta hjälper tillverkare att förstå kritiska passningskrav

Enligt TrueCADD tvingas tillverkare att gissa sig fram när tekniska ritningar saknar tillräcklig information – vilket leder till slöseri med material, kostsamma omarbetningar och projektfördröjningar. Din dokumentation bör helt eliminera tvetydigheter.

Utvärdering av tillverkares kapacitet

Alla verkstäder erbjuder inte alla tjänster, så att anpassa tillverkarens kapacitet till dina projektbehov sparar tid och frustration. Enligt York Sheet Metal särskiljs kvalitetsleverantörer från övriga genom flera nyckelfaktorer.

Frågor att ställa till potentiella tillverkare:

- Kvalitetsreferens Kan du lita på att kvalitetsdelar levereras konsekvent? Om en leverantör inte klarar din kvalitetskontroll är det dags att hitta en ny.

- Förtroende för punktlig leverans: Nyckeln är inte hur snabbt de kan leverera – utan hur säkra de är på att du får delarna i tid enligt överenskommelse. Hederliga leverantörer ifrågasätter orimliga leveranstider istället för att lova aggressivt och sedan missa leveranser.

- Reputation och långvarighet: Hur länge har tillverkaren varit verksam? Moderniserar de sina system och utrustning? Leverantörer som håller sig framåt i teknik och investerar i sina team visar en hälsa som du vill ha hos en partner.

- Kommunikationsrespons: När du ringer eller skickar e-post, hur lång tid tar det innan de svarar? Vad är kvaliteten på den kommunikationen? Att arbeta med globala kunder och korta ledtider kräver en tillverkare som kan hålla takten med dynamiska behov.

- Vilja att ta sig an utmaningar: Undviker leverantören svåra projekt? Att utveckla din verksamhet innebär att införliva nya material eller teknologier – hitta en partner som är villig att ta risker tillsammans med dig.

- Ansvarstagande vid misstag: När saker inte går som planerat, tar tillverkaren då ansvar och arbetar för att förbättra? Ansvarstagande är grunden för förtroende.

Monteringsförmåga spelar roll:

Många projekt kräver mer än bara tillverkade delar – de behöver kompletta monterade enheter. Kontrollera om din tillverkare erbjuder svetsning, införing av hårddelar, ytbehandling och slutmontering. Genom att samla dessa steg hos en enda leverantör förenklas logistiken och minskar koordineringsproblem.

Steg-för-steg-process för att anlita professionella tillverkare:

- Definiera dina krav fullständigt: Samla alla specifikationer, ritningar, materialkrav, kvantiteter och tidsramar innan du kontaktar leverantörer.

- Identifiera 3–5 kvalificerade kandidater: Utför en undersökning av tillverkare med erfarenhet inom din bransch och de specifika processer som ditt projekt kräver. Kontrollera certifieringar och kapaciteter.

- Skicka formella offertbegäran (RFQ): Skicka komplett dokumentation till varje kandidat samtidigt. Inkludera företagsinformation, projektscope och utvärderingskriterier.

- Utvärdera offerter systematiskt: Jämför prissättning, men utvärdera även leveranstider, kvalitetsåtaganden och kommunikationskvalitet. Det lägsta priset är inte alltid det bästa värdet.

- Begär prov eller besök anläggningar: För större projekt bör du själv verifiera kompetens och kapacitet. Se tillståndet på utrustningen, träffa teamet och utvärdera kvalitetssystemen direkt.

- Förhandla villkor och sluta avtal: Klarityr betalningsvillkor, kvalitetsförväntningar, leveransschema och procedurer för hantering av problem innan produktionen påbörjas.

- Godkänn första prototypen: Granska initiala produktionsexemplar mot dina specifikationer innan du godkänner fullskalig produktion.

- Upprätthåll pågående kommunikation: Håll regelbunden kontakt under hela produktionsprocessen. Åtgärda problem omedelbart och ge återkoppling som hjälper din tillverkare att förbättras.

De bästa relationerna med tillverkare utvecklas till riktiga partnerskap där båda parter drar nytta av öppen kommunikation, ömsesidig respekt och ett gemensamt engagemang för kvalitetsresultat. Att hitta rätt match kräver insats från början men ger avkastning under hela projektet – och ofta under åtskilliga år av framtida samarbete.

Gå vidare med ditt tillverkningsprojekt

Du har nu genomfört en hel rutt genom världen av professionell plåtbearbetning – från att förstå vad som skiljer industriell kvalitet från hemmagjorda lösningar till att bedöma tillverkares kompetens. Men kunskap utan handling förblir bara teori. Så vart tar du vägen härifrån?

Svaret beror helt på var du befinner dig i din tillverkningsresa. Oavsett om du fortfarande utforskar grunderna eller är redo att begära offert redan i morgon ser framtidens väg olika ut för alla.

Lyckan för varje professionellt projekt inom plåtbearbetning hänger på tre pelare: att välja material som matchar dina applikationskrav, utforma delar som kan produceras effektivt av plåtslagerier och samarbeta med certifierade tillverkare vars kompetens överensstämmer med dina kvalitetskrav.

Viktiga slutsatser för ditt plåtprojekt

Låt oss sammanfatta allt behandlat till konkreta insikter organiserade efter var du befinner dig just nu:

Om du fortfarande lär dig om processer:

- Förstå att skärning, formning, punching och fogning representerar de fyra grundläggande processkategorierna – var och en påverkar din dels slutliga kvalitet och kostnad på olika sätt

- Kom ihåg att laserskärning dominerar inom precisionsarbete på tunn- till medelstarka plåtar, medan plasmaskärning hanterar tjockare material mer ekonomiskt

- Kom ihåg att AWS-certifierade svetsare utgör branschens kvalitetsstandard för sammanfogade konstruktioner – verifiera alltid denna kompetens när svetsning är viktig

Om du väljer material:

- Matcha mekaniska krav, miljöpåverkan och budgetbegränsningar mot materialens egenskaper innan du fastställer specifikationer

- Rostfritt stål ger oöverträffad hållbarhet i hårda miljöer; aluminium erbjuder viktsbesparingar; kallvalsat stål ger det mest ekonomiska alternativet för inomhusanvändning

- Gaugetal fungerar omvänt – lägre tal innebär tjockare material. En plåt i 10 gauge mäter ungefär 3,4 mm, medan 26 gauge endast är cirka 0,45 mm

Om du fokuserar på designoptimering:

- Håll inre böjradier minst lika stora som materialtjockleken för att förhindra sprickbildning

- Håll hål minst 2× materialtjocklek bort från böjplatser för att undvika deformation

- Ange standardhålstorlekar och konsekventa böjradier för att minska verktygskostnader och snabba upp produktionen

- Inblanda tillverkare tidigt i din designfas – förebyggande åtgärder kostar alltid mindre än reparationer

Om du är redo att hitta en tillverkare:

- Verifiera certifieringar som IATF 16949 för fordonsapplikationer och AWS-svetscertifieringar för kritiska konstruktioner

- Förbered fullständig dokumentation inklusive CAD-filer, dimensionerade ritningar, materialspecifikationer och ytbehandlingskrav innan du begär offerter

- Utvärdera möjligheter till snabbprototypframställning, ledtider för offertförfrågningar och DFM-stöd som indikatorer på professionell verksamhet

- Fråga om ansvarstagande när saker inte går enligt plan – detta avslöjar verklig potential för partnerskap

Ta nästa steg

Din professionella guide till plåtbearbetning är inte komplett utan att peka dig mot konkreta åtgärder. Så här går du vidare utifrån dina nuvarande behov:

För planering av projekt inom plåtbearbetning:

Börja med att fullständigt dokumentera dina krav. Samla ritningar, materialspecifikationer, kvantitetsuppskattningar och tidsplaner innan du kontaktar någon tillverkare. Enligt branschens bästa metoder förbättras resultaten avsevärt om man involverar partners tidigt i idéfasen – istället för att vänta tills designerna är färdiga. Exakta tillverkare kan ge rekommendationer som säkerställer att din vision förblir genomförbar samtidigt som hinder minimeras.

För anpassade plåtbearbetningstjänster:

Identifiera tillverkare vars certifieringar och kapacitet matchar din specifika applikation. För bilindustrins stansning och precisionsmetallkonstruktioner erbjuder tillverkare som Shaoyi (Ningbo) Metallteknik kvalitet enligt IATF 16949-certifiering med 5-dagars snabbprototypframställning och omfattande DFM-stöd – vilket gör det möjligt att verifiera designerna snabbt innan man går vidare till produktionstolkning. Deras 12-timmars offertomslag indikerar också den operativa effektivitet som påskyndar projekttidslinjer.

För pågående samarbete kring tillverkning:

De bästa leverantörsrelationerna utvecklas till sanna samarbeten. Behandla kvalitetsmedverkande som en förlängning av er konstruktionsavdelning. Dela prognoser, ge återkoppling och investera i kommunikationsinfrastruktur som håller projekten igång smidigt. Företag som vårdar dessa partnerskap presterar konsekvent bättre än de som ser tillverkning som en ren transaktionsbaserad inköpsprocess.

Oavsett vilken nivå du befinner dig på, kom ihåg detta: professionell plåtbearbetning omvandlar platta metallplåtar till precisionskomponenter som driver närmast alla industrier. Den kunskap du har förvärvat här gör att du kan fatta smartare beslut, kommunicera mer effektivt med plåtslagerier och i slutändan få bättre delar snabbare till lägre kostnad. Nu är det dags att sätta den kunskapen i verket.

Vanliga frågor om professionell plåtbearbetning

1. Vad är skillnaden mellan tillverkning och bearbetning av plåt?

Tillverkning av plåt fokuserar på att producera råa metallplåtar i stor skala genom vals- och bearbetningsoperationer. Fabricering omvandlar dessa plåtar till anpassade komponenter genom skärning, böjning, punsning och sammanfogning. Professionella fabricerare kopplar samman detta genom att ta standardiserade material och skapa skräddarsydda lösningar som uppfyller specifika tekniska toleranser och efterlevnadsstandarder för tillämpningar från bilchassin till VVS-system.

2. Vilka certifieringar bör jag leta efter hos en professionell plåtfabricerare?

För fordonsapplikationer är IATF 16949-certifiering avgörande eftersom den verifierar processinriktade kvalitetsledningssystem för att förhindra defekter. AWS-svetscertifieringar säkerställer att svetsare uppfyller branschstandarder för plåt upp till 6,07 mm tjock. ISO 9001 omfattar allmän kvalitetsledning, medan ITAR-certifiering krävs för försvars- och rymdapplikationer. Tillverkare som Shaoyi (Ningbo) Metal Technology har IATF 16949-certifiering för precisionsstansning och montering av fordonsdelar.

3. Vilka material används vanligtvis inom professionell plåtbearbetning?

De vanligaste materialen inkluderar rostfritt stål (304/316) för korrosionsmotstånd i livsmedels- och medicinteknisk utrustning, aluminium för lättviktiga flyg- och bilkomponenter, kallvalsat stål för ekonomiska inomhusapplikationer, galvaniserat stål för VVS och utomhusenclosure, samt koppar för elektriska komponenter. Materialval beror på mekaniska krav, miljöpåverkan, formningsbehov, viktbegränsningar och budgetparametrar.

4. Vad är Design for Manufacturability (DFM) inom plåtbearbetning?

DFM-principer optimerar konstruktioner för effektiv produktion samtidigt som kostnader minskas. Viktiga riktlinjer inkluderar att hålla böjradier minst lika stora som materialtjockleken, placera hål minst 2x materialtjocklek från böjar, inkludera böjreliefskärningar i hörn, säkerställa att flänsar är minst 4x materialtjocklek, samt rikta böjar tvärs mot fibrerna. Professionella tillverkare som Shaoyi erbjuder omfattande DFM-stöd för att identifiera potentiella problem innan produktion.

5. Hur förbereder jag specifikationer när jag begär en offert för plåtbearbetning?

Förbered fullständig dokumentation inklusive CAD-filer i STEP- eller IGES-format, dimensionerade 2D-ritningar med toleranser, materialtyp och materialbeteckning, ytbehandlingskrav med information om beläggning, kvantitetsuppskattningar för initiala och årliga volymer samt tidsramar. Tydliga specifikationer eliminerar tvetydigheter, förhindrar kostsamma omarbetningar och gör att tillverkare kan lämna noggranna offerter snabbt – vissa professionella verksamheter erbjuder offertomslag på 12 timmar vid korrekt dokumentation.

Lilla partier, höga standarder. Vår snabba prototypservice gör validering snabbare och enklare —

Lilla partier, höga standarder. Vår snabba prototypservice gör validering snabbare och enklare —