PPAP-produktionsnivåer kartlagda: Vad som ska lämnas in, när och varför

Förklarar PPAP-produktion för tillverkare

Vad är PPAP och varför är det viktigt i tillverkning

När du köper bil- eller industridetaljer kommer du ofta att höra talas om "ppap-produktion". Men vad står PPAP för, och varför är det så avgörande? PPAP betyder "Production Part Approval Process" (process för godkännande av produktionsdelar), en strukturerad metod som används för att bekräfta att både produkten och tillverkningsprocessen kan tillförlitligt uppfylla kundens krav. Denna process används brett inom bilindustrin och i allt större utsträckning även inom luftfart, elektronik och andra branscher med höga krav.

Tänk dig att lansera en ny komponent, för att sedan upptäcka, efter att produktionen har startat, att den inte uppfyller kundens behov. Låter komplext och riskfyllt? Det är precis den typen av scenario som PPAP är utformat för att förhindra. PPAP-produktionsdelgodkänningsprocessen formaliserar hur leverantörer bevisar – genom ett dokumentpaket – att deras komponenter och processer är redo för serieproduktion.

PPAP-betydelse kontra dagliga kvalitetskontroller

Det är lätt att förväxla PPAP med rutinkontroller eller kvalitetsgranskningar, men det finns en stor skillnad. Medan dagliga kvalitetskontroller fokuserar på att upptäcka fel i enskilda partier, handlar PPAP-processen om att från början visa att hela systemet – design, material, tillverkning och testning – konsekvent kan leverera korrekta delar över tid. Med andra ord är PPAP inte bara en checklista; det är ett omfattande bevispaket som granskas och godkänns av både leverantör och kund, vilket mynnar ut i Part Submission Warrant (PSW).

- Bekräftar design- och processklarhet innan massproduktion (SOP)

- Justerar leverantörens och kundens förväntningar på krav och kvalitet

- Minskar risken för dyra återkallanden, omarbete och förseningar vid lansering

- Säkerställer dokumentationsspårbarhet och tydlig kommunikation

- Stödjer godkännande av leverantör och fortsatt relationshantering

PPAP validerar både produkt och tillverkningsprocess, vilket säkerställer klarhet för massproduktion enligt AIAG PPAP-4-standard.

Hur PPAP-produktion passar in i godkännande av leverantör

PPAP-produktion initieras i flera scenarier: lansering av en ny del, genomförande av en konstruktionsändring, byte av leverantör eller även när en kund begär det under produkts livscykel [Capvidia] . Processen är samarbetsinriktad, där leverantörer samlar ihop PPAP-paketet och kunder (ofta OEM:er eller Tier 1) granskar och godkänner det innan fullskalig produktion startar.

Till skillnad från dagliga besiktningar är PPAP inte en aktivitet som utförs en gång för alla. Det är ett levande dokumentuppsättning som måste uppdateras när det sker ändringar i delen eller processen. Det slutgiltiga målet? Att ge förtroende för att varje levererad del kommer att uppfylla alla krav på teknik, kvalitet och säkerhet – redan från början.

Viktiga mål och resultat av PPAP

- Leverera dokumenterad bevisning om att delar uppfyller kundens specifikationer

- Demonstrera processkapacitet och kontroll

- Möjliggöra smidiga och säkra produktlanseringar

- Underlätta samordning och förtroende mellan leverantör och kund

Genom att förstå ppap-begreppet inom tillverkning och hur ppap-produktionsdelgodkänningsprocessen fungerar kan du bättre samordna dina team, förbereda dig inför kundgranskningar och undvika kostsamma misstag. Kom ihåg att PPAP är din vägkarta till lanseringsfärdighet och långsiktig leverantörssuccé.

Anslut APQP till PPAP och förtydliga FAI-skillnader

Förklaring av sambandet mellan APQP och PPAP

När du hör talas om kvalitetsplanering inom bil- eller industrivärlden märker du att två akronymer dyker upp gång på gång: APQP och PPAP. Men vad är den riktiga skillnaden – och varför spelar det roll för ditt kommande projekt?

Låt oss bryta ner det. APQP står för Avancerad produktkvalitetsplanering . Tänk på aPQP-processen som din vägkarta för utveckling av en ny produkt, där varje design- och tillverkningsdetalj planeras, verifieras och kontrolleras. Det är ett samarbete mellan experter inom konstruktion, tillverkning, kvalitet och leveranskedja som arbetar tillsammans för att förhindra problem innan de uppstår [InspectionXpert] .

PPAP, eller Produktionsdelgodkänningsprocessen , är en viktig milstolpe inom APQP. Det är det dokumentationspaket du lämnar in till din kund i slutet av planeringsfasen – bevis på att ditt team kan tillverka delar på ett konsekvent sätt som uppfyller alla krav. Med andra ord är APQP resan, och PPAP är kontrollpunkten som bekräftar att ni är redo för produktion.

| Process | Syfte | Timing | Utgång | Ägare |

|---|---|---|---|---|

| APQP | Planera och styra produkt- och processutveckling | Starta produktion (faser 1–5) | Design FMEA, Process FMEA, Kontrollplan, Processflöde, MSA, Kapacitetsstudier, valideringsresultat | Tvärfunktionellt team (konstruktion, kvalitet, tillverkning, inköp) |

| PPAP | Demonstrera process- och produktfärdighet för produktion | Slut på APQP (fas 4) | PPAP-inlämningspaket (inklusive DFMEA, PFMEA, Kontrollplan, PSW, bevis på kapacitet) | Leverantör (inlämnat till kund för godkännande) |

| FAI | Verifiera överensstämmelse vid första produktionsomgången | Före eller under tidig produktion | FAI-rapport (dimensionella, material- och processkontroller av första artikeln) | Leverantör eller tillverkare (ofta för intern granskning eller kundgranskning) |

PPAP kontra FAI: Vad som ändras och vad som är detsamma

Det är lätt att förväxla PPAP med First Article Inspection (FAI), men de har olika roller. FAI är som en ögonblicksbild: den verifierar att den första tillverkade delen överensstämmer med ritningar och specifikationer. Detta är särskilt vanligt inom flyg- och rymdindustrin, men förekommer även inom fordonsindustrin för nya eller väsentligt modifierade delar. FAI är i regel en engångsinspektion med detaljerad kontroll av en del eller ett parti innan massproduktionen påbörjas.

PPAP är å andra sidan ett omfattande paket som inte bara inkluderar dimensionsresultat (ibland med användning av FAI-data) utan även processkapacitetsstudier, materialintyg och kontrollplaner. Det handlar om att bevisa att hela er process – inte bara en enskild del – kan upprepade gånger leverera kvalitet över tid. Vissa OEM:er kan begära FAI-data som en del av PPAP-bevisföringen, men PPAP går alltid längre och kräver pågående validering och uppdateringar av dokumentationen vid förändringar.

Avancerad produktkvalitetsplanering i praktiken

Hur samverkar APQP och PPAP i verkligheten? Tänk dig att du ska lansera en ny fordonskomponent. Under APQP utvecklar er team alla grundläggande dokument – DFMEA, PFMEA, processflöde, kontrollplan, mätningssystemsanalys (MSA) och kapacitetsstudier. Dessa resultat är inte bara pappersarbete; de utgör ryggraden i ert kvalitetssystem och matas direkt in i er PPAP-inlämning.

- APQP säkerställer att processen är robust och att risker hanteras innan produktion.

- PPAP är den formella kontrollpunkten – din kunds bekräftelse på att allt är klart för igångsättning.

- FAI är ett stödjande verktyg som ger detaljerad dokumentation för en byggnad, men ersätter inte den pågående, systematiska verifieringen som krävs av PPAP.

APQP och PPAP är två sidor av samma mynt: APQP står för planering och processdisciplin, medan PPAP bekräftar att denna disciplin resulterar i produktionsklara, överensstämmande delar.

Genom att förstå skillnaden mellan apqp vs ppap och hur FAI passar in, kommer du vara bättre rustad att möta kundförväntningar, förhandla om krav och säkerställa att din igångsättning går smidigt. Redo att fördjupa dig? Nästa steg är att kartlägga de specifika PPAP-nivåerna och dokumentkraven så att du kan välja rätt tillvägagångssätt för din nästa inlämning.

PPAP-nivåer och dokumentmappning gjorda användbara

Förstå PPAP-nivåer och inlämningsutlösare

Undrat du någonsin varför din kund efterfrågar en specifik PPAP-nivå, eller vad dessa PPAP-nivåer egentligen innebär för ditt projekt? Svaret ligger i balans mellan risk, komplexitet och tillit. PPAP-processen använder fem inlämningsnivåer för att definiera exakt vilken bevisning och pPAP-dokument du behöver lämna in för delgodkännande. Dessa nivåer är inte bara byråkrati – de säkerställer rätt mängd granskning för varje komponent, från enkla fästelement till säkerhetskritiska delar.

Inlämningsutlösare inkluderar nya delintroduktioner, tekniska ändringar, leverantörsändringar eller kundförfrågningar. Den valda PPAP-nivån avgör omfattningen och djupet av dokumentationen du kommer att lämna in. Låt oss gå igenom varje nivå och när den vanligtvis används.

PPAP-nivåer 1–5: Vad som ska lämnas in och när

- PPAP-nivå 1 : Endast PSW (Part Submission Warrant) lämnas in. Används för katalog- eller lågriskiga standarddelar, eller där leverantörens referenslista är beprövad. Snabb och enkel, men sällan använd för komplexa komponenter [Six Sigma Development Solutions] .

- Level 2 ppap : PSW samt begränsade prov och stödjande data (till exempel grundläggande dimensionella resultat eller materialresultat). Väljs för måttligt komplexa delar eller när kunden behöver mer säkerhet än vad Nivå 1 erbjuder, men inte hela paketet.

- Level 3 ppap : PSW, produktprov och det fullständiga utbudet av stödjande data. Detta är den vanligaste inlämningsnivån – tänk på det som guldstandarden för ppap nivå 3 inlämningar. Kunden förväntar sig full transparens och robust bevisföring här.

- Level 4 ppap : PSW samt övrigt som kunden begär. Detta är en helt anpassad nivå, ofta använd för delar med unika reglerings- eller driftskrav.

- Nivå 5 PPAP : PSW, prov och alla stödjande data måste finnas tillgängliga för granskning på din tillverkningsplats. Kunden kan genomföra en granskning på plats för att verifiera allt direkt – reserverat för högrisk- eller kritiska delar.

Nivå 3 PPAP: När kunder förväntar sig fullständig dokumentation

Varför är det så? level 3 ppap så viktigt? För de flesta fordonsrelaterade och högprestanda tillämpningar är nivå 3 standard om inte kunden uttryckligen ger dispens. Denna ansats säkerställer att varje del av din process och produkt är dokumenterad, spårbar och överskådlig. Om du någonsin är osäker bör du utgå ifrån krav på nivå 3 och kontrollera med din kund om undantag finns. Detta tänkesätt hjälper till att undvika kostsamma omarbetningar eller återinlämningar längre fram.

Bekräfta alltid kundspecifika krav innan du fastställer din PPAP-nivå – vissa kunder kan höja eller sänka nivån beroende på risk, historik eller särskilda behov.

Dokumentöversikt per nivå – gjort enkelt

Välja rätt pPAP-nivå är bara hälften av striden. Du måste också sammanställa rätt dokument för din inlämning. Använd tabellen ovan för att skapa en checklista och samordna alltid med din kund för att klargöra eventuella särskilda krav. Detta säkerställer att din inlämning håller kurs och att din lansering sker i enlighet med tidsplanen.

Redo att sätta detta i praktik? Nästa steg går vi igenom ett steg-för-steg PPAP-inlämningsarbetsflöde – så att du självsäkert kan hantera roller, tidsplaner och kundförväntningar från början till slut.

Helhetsarbetsflöde och tidsplan för PPAP-inlämning

Från designfrys till PSW-signering: Det steg-för-steg-processen för PPAP

När du förbereder dig för en ny produktlansering kan produktionsgodkänningsprocessen verka som ett labyrintiskt nätverk av dokument, möten och checklistor. Men med ett tydligt arbetsflöde håller du ditt team på rätt spår – och undviker oväntade överraskningar i sista minuten som fördröjer ppap-godkännande . Här är en praktisk, steg-för-steg-guide för pPAP-dokumentation och de milstolpar som driver en lyckad inlämning:

- Mottagning av kundkrav : Samla in alla kundspecifikationer, ritningar och kontraktsmässiga förväntningar. Klargör vad som utlöser godkännande av godkännande av produktionsdel —är det en ny del, en processändring eller en leverantörsbyte?

- Riskplanering : Utför riskbedömningar (DFMEA, PFMEA) för att identifiera potentiella design- och tillverkningsproblem innan de blir hinder.

- Processdesign : Kartlägg tillverkningsprocessen, skapa processflödesdiagram och utveckla kontrollplanen för att säkerställa kvalitet i varje steg.

- Förproduktion : Kör ett pilot- eller initialt produktionsomlopp för att validera processen under verkliga förhållanden. Samla in prov för tester och mätningar.

- Bevisinsamling : Samla in all nödvändig dokumentation—dimensionsresultat, materialintyg, MSA-studier, kapacitetsdata—i enlighet med senaste versionsändringen av designen.

- Internt granskning : Tvärfunktionella team (Design, Produktion, Kvalitet) granskar hela paketet för att upptäcka luckor eller avstämningar innan inlämning till kund.

- Inlämning till kund : Lämna in PPAP-dokumentationen till kunden enligt deras portal- eller formatkrav. Inkludera den ifyllda Part Submission Warrant (PSW).

- Återkopplingsslingor : Hantera eventuella kundfrågor, begäranden om förtydligande eller nödvändiga rättelser. Uppdatera dokument vid behov och lämna in igen.

- Slutgiltigt PSW-godkännande : Ta emot kundens signatur på PSW, vilket bekräftar att er process och produkt är godkända för massproduktion.

Milstolpar, ansvariga och leveranser

| Milstolpe | Ansvarig roll | Typisk längd |

|---|---|---|

| Mottagning av kundkrav | Programledare, säljingenjör | Kort |

| Riskplanering (DFMEA, PFMEA) | Design, Kvalitet | Medium |

| Processdesign och kontrollplan | Tillverkning, Kvalitet | Medium |

| Förproduktion | Tillverkning | Medium |

| Bevisinsamling | Kvalitet, Tillverkning | Medium |

| Internt granskning | Tvärfunktionellt team | Kort |

| Inlämning till kund | Leverantörskvalitet, Programansvarig | Kort |

| Återkopplingsslingor | Leverantörskvalitet, Programansvarig | Varierar |

| Slutgiltigt PSW-godkännande | Kundkvalitet | Kort |

Vad du ska fråga din kund innan du börjar

Tänk dig att investera veckor i en inlämning, bara för att upptäcka att din kund förväntade sig en annan godkännandeprocessen eller dataformat. Undvik omarbete genom att reda ut dessa punkter från början. Här är en kopia-och-klistra-checklista för din startmötesanrop eller e-post:

- Vilken PPAP-inlämningsnivå krävs? (Nivå 1–5, eller kundspecifik)

- Vilken ritning eller modell är auktoritativ? (Inkludera revision/datum)

- Vilket toleranssystem och särskilda egenskaper gäller?

- Vad är acceptanskriterierna för processkapabilitet (CpK, PpK, etc.)?

- Vilka format är godtagbara för MSA och dimensionsresultat?

- Finns det några instruktioner för kundportal eller inlämningssmallar?

- Är delvis eller stegvis inlämning tillåten?

- Finns det några kundspecifika krav som inte täcks i AIAG PPAP?

Bygga ihop din PPAP-paket: Ordning och signering

Nu, hur monterar och dirigerar du din pPAP-dokumentation för godkännande? Följ denna typiska ordning för ditt inlämningspaket:

- Täckblad eller register

- Konstruktionsdokument (ritningar, specifikationer)

- Dokumentation av tekniska ändringar (om tillämpligt)

- DFMEA och PFMEA

- Processflödesdiagram

- Kontoplan

- Analys av mätsystem (MSA)

- Dimensionella resultat

- Material/Prestandatestresultat

- Kapacitetsstudier

- Godkännanderapport för utseende (om nödvändigt)

- Efterlevnadsdokumentation (material, föreskrifter, etc.)

- Ifylld delinlämningsgaranti (PSW)

Varje dokument ska granskas och signeras av den ansvariga avdelningschefen (Design, Tillverkning, Kvalitet), där PSW signeras av leverantörens behöriga representant. PSW är den formella efterlevnadsförklaringen och krävs för godkännande av produktionsdel —så dubbelkolla alla detaljer innan inlämning [1factory] .

"En disciplinerad PPAP-arbetsflöde, med tydliga roller och sekvenserade milstolpar, är grunden för en smidig produktionsgodkänningsprocess. Lämna inte signeringar eller dokumentordning åt slumpen – tydlighet från början förhindrar kostsamma förseningar och omarbete."

Med detta arbetsflöde kommer du att vara redo för vilken kundgranskning eller revision som helst. Därefter kommer vi att titta närmare på hur du presenterar din MSA- och kapacitetsbevisning för att klara även de hårdaste kundkraven.

MSA- och kapacitetsbevisning som ger godkännande

MSA-grunder för PPAP-säkerhet

När du förbereder en PPAP-inlämning, har du någonsin undrat över varför så stor betydelse läggs vid mätningssystemanalys (MSA)? Tänk dig att ditt mätningssystem är lite fel – plötsligt kan godkända delar bli avvisade eller, ännu värre, icke-konformera delar slinka igenom. Därför är MSA en grundsten inom ppap manufacturing och ett krav ppap-element för kvalitetssäkring.

MSA säkerställer att dina mätverktyg och metoder är noggranna, exakta och tillförlitliga. I sammanhanget vad är ppap inom kvalitet handlar det om att bevisa för din kund att dina data är trovärdiga – att dina processstyrningsbeslut bygger på pålitlig evidens, inte gissningar.

- Mätmetod: Beskriv typen av mätning (t.ex. skjutmått, CMM, go/no-go-måttstock).

- Måttstockar och kalibreringsstatus: Lista alla använda enheter och bekräfta att kalibrering är aktuell.

- Studietyp: Ange om det gäller Gauge R&R, attributstudie, linjäritet eller stabilitetsbedömning.

- Studiens omfattning: Ange vilka egenskaper, prov och operatörer som ingick.

- Sammanfattning av resultat: Redovisa nyckelresultat – är systemen kapabla och hur stor är mätfelet?

- Begränsningar: Notera eventuella begränsningar (t.ex. operatörsvariation, miljöfaktorer).

- Korrigering: Beskriv åtgärder som vidtagits om mätsystemet inte uppfyllde kraven.

Citera alltid AIAG PPAP-4 för formella acceptanskriterier och inkludera endast specifika värden när de tillhandahålls av kunden eller den officiella standarden.

Hur man sammanfattar kapacitet utan att överlova

Att sammanfatta processkapacitet kan kännas som att gå en spännande balansgång – lovar du för mycket, riskerar du kundens motstånd; lovar du för lite, försenas din inlämning. Målet är att tydligt koppla varje särskild karaktäristik till motsvarande studie, med hjälp av faktiska data och transparent logik.

Här är ett enkelt tabellformat för att presentera kapacitetsresultat som klarar granskning vid revision:

| Egenskap | Metod | Prodbeskrivning | Sammanfattning av resultat | Anmärkningar om stabilitet |

|---|---|---|---|---|

| Kritisk diameter | Mätning med mätarm | 30 delar, 3 operatörer | CpK = 1,45, uppfyller kundens mål | Ingen drift identifierad under inledande körning |

| Ytthårdhet | Rockwell-test | 10 prov, 2 skift | Alla inom specifikation; GR&R < 10 % | Stabilt under 2-veckorsperiod |

Var direkt i fråga om gränsfall. Om en egenskaps kapacitet ligger nära minimikravet, markera tillfälliga åtgärder i din kontrollplan och dokumentera planer för framtida processförbättring. Detta riskbaserade tillvägagångssätt visar att du är proaktiv – inte att du döljer problem.

Presentera resultat som klarar revision

Revisionsklar dokumentation handlar inte bara om siffror; det handlar om spårbarhet och överensstämmelse. Se till att all dimensionell, material- och prestandadata kopplas till samma revisionsnivå som den godkända ritningen eller modellen. Om du gör dokumenterande laboratorier (intern eller extern), ange deras ackreditering och verksamhetsomfattning som en del av er PPAP-paket.

- Korsreferera varje studie till ritningen eller BOM-revisionen.

- Inkludera kalibreringsintyg och laborationsackrediteringar där det krävs.

- Använd en logisk dokumentordning och tydlig märkning – gör det enkelt för granskare att spåra varje resultat tillbaka till dess källa.

- Markera eventuella tillfälliga åtgärder och uppdatera er kontrollplan när processförbättringar har verifierats.

Kom ihåg, vad betyder ppap inom tillverkning ? Det betyder att bygga förtroende – genom data, transparens och beredskap för granskning. Genom att följa dessa metoder förkortar ni granskningscykler och bygger ett rykte för pålitlig ppap-kvalitet .

Nästa kommer vi undersöka hur digital thread-praktiker och modellbaserade definitioner omvandlar hur ni dokumenterar och lämnar in PPAP-leveranser – så att ert bevispaket förblir robust även när tillverkningen utvecklas.

Digital tråd och MBD kopplade till PPAP-leverantörer

Hur modellbaserad definition (MBD) förändrar PPAP-paketet

När du hör talas om digital tråd eller modellbaserad definition (MBD) inom tillverkning kan det låta som ett buzzord – men i sammanhanget produktionsdelsgodkänningsprocessen ppap , är dessa koncept snabbt på väg att förändra hur bevis skapas, lämnas in och granskas. Tänk dig att ersätta högar med statiska PDF:er och kalkylblad med en enda sammankopplad uppsättning digitala filer som flödar direkt från konstruktion genom kvalitet och in i din PPAP-inlämning. Det är lovet om en digital tråd: snabbare uppdateringar, färre fel och bättre spårbarhet.

Med MBD blir din 3D CAD-modell den primära källan till sanningen – inte bara för konstruktion, utan även för tillverkning och inspektion. Det innebär att produkttillverkningsinformation (PMI) – som toleranser, ytbehandlingar och särskilda egenskaper – är inbäddad direkt i modellen, vilket eliminerar behovet av manuell datainmatning och minskar risken för mänskliga fel. När en konstruktionsändring sker säkerställer den digitala tråden att alla efterföljande PPAP-dokument uppdateras automatiskt, så att ditt inlämningspaket hålls synkroniserat och redo för granskning.

Digitala artefakter kopplade till klassiska PPAP-dokument

Så hur kopplas digitala artefakter faktiskt till de klassiska ppap-dokument kraven? Låt oss bryta ner det med en praktisk tabell som visar vanliga PPAP-leveranser tillsammans med deras digitala motsvarigheter, anteckningar om inlämning och överväganden för kundacceptans:

| Klassisk PPAP-artefakt | Digital motsvarighet | Anteckningar om inlämningsformat | Anteckningar om kundacceptans |

|---|---|---|---|

| Designregister | 3D CAD-modell (native eller STEP), PMI-annoteringar | Inkludera modellformat och revidering; hänvisning till ritning om det krävs | Bekräfta om modell eller ritning är auktoritativ; vissa OEM:er kräver båda |

| Ballongritning | Digital utfästningsutdata, QIF eller PDF med spårbara egenskaper | Länka utfästningar till modellfunktioner; leverera digital lista över egenskaper | Vissa kunder kräver både digitala och statiska versioner för spårbarhet |

| Dimensionella resultat | QIF-fil, CMM-utdata kopplad till 3D-modell och PMI | Referera till PMI-annoteringar i resultaten; justera prov-ID:n med modellfunktioner | Kontrollera om kundportalen accepterar QIF eller kräver sammanfattning i Excel/PDF |

| Kontoplan | ePLM-post, dokument för digital arbetsflöde | Inkludera ePLM-post-ID i PSW-anmärkningar; exportera PDF vid behov | Bekräfta acceptans av digitala signaturer och versionshantering |

| PFMEA | ePLM eller kvalitetsprogramvaruinspelning | Exportera sammanfattning för inlämning; behåll aktiv version för granskningar | Verifiera om kunden kommer att granska i plattformen eller kräver statisk fil |

| Processflöde | Interaktiv flödesschema (programvara), PDF-export | Se till att flödet överensstämmer med digitalt kontrollplan och PFMEA | Vissa OEM-er accepterar endast statisk PDF för officiellt register |

| MSA | Digitala studiefiler, länkade till mätutrustningsdatabas | Inkludera kalibreringsspårbarhet och digitala signaturer | Kontrollera kundens krav på dataformat och dokumentation |

| Kapacitet | Statistisk programvaruutdata, ePLM-sammanfattning | Källdatakälla och revidering; exportera vid behov | Justera kapacitetssammanfattning med digitalt förteckning över egenskaper |

| Material/prestandaresultat | Labbcertifikat (PDF), ePLM-länkade poster | Bifoga digitala certifikat till inlämningen; referera till batch- och test-ID:n | Vissa kunder kräver originalfiler från laboratoriet för spårbarhet |

Till exempel kan du, istället för att lämna in ett statiskt kalkylarksdokument med dimensionsresultat, ge en QIF-fil som är direkt kopplad till 3D-modellens PMI. I ditt delinlämningsintyg kan du referera till ePLM-postens ID för din kontrollplan, vilket ger kunden en direktlänk till det aktuella dokumentet med versionskontroll. Detta uppfyller inte bara ppap-godkännandeprocess utan förenklar också framtida uppdateringar när tekniska ändringar sker [Action Engineering] .

Säkerställ modell- och ritningsmyndighetens överensstämmelse

En av de vanligaste orsakerna till förvirring – och omarbete – vid digitala PPAP-inlämningar är bristande överensstämmelse mellan modell och ritning. Innan du lämnar in, bekräfta alltid med din kund vilken artefakt som är den officiella myndigheten. Vissa OEM:er accepterar 3D-modellen med PMI som enskild sanningskälla, medan andra fortfarande kräver en signerad 2D-ritning av regleringsmässiga eller historiska skäl. Inkludera en tydlig förklaring i ditt inlämnade material att all dokumentation är justerad till den specificerade revisionen av modellen eller ritningen, och referera tvärgående till detta i varje digital artefakt.

- Ange modell/rittningsmyndighet och revision på PPAP-titelsidan och i PSW-anmärkningarna.

- Se till att alla digitala filer (QIF, ePLM-poster, PDF:er) refererar till samma revision/datum.

- Koordinera med din kunds kvalitets- eller konstruktionskontakt om det finns osäkerhet.

När det råder tveksamhet, ange både den ursprungliga modellen och en PDF-version av ritningen samt spara en kopia av all korrespondens om behörighet och format. Denna metod minimerar risken för kostsamma förseningar eller avslag under produktionsdelsgodkänningsprocessen ppap .

Den digitala kedjan omvandlar PPAP från en statisk, manuell process till en dynamisk, spårbar arbetsflöde – vilket minskar fel, snabbar upp godkännanden och gör efterlevnad av aiag ppap riktlinjer enklare än någonsin.

Eftersom digitala plattformar och ppap-programvara blir allt vanligare, kommer du märka att gränserna mellan konstruktion, tillverkning och kvalitet suddas ut. Genom att koppla dina digitala dokument till klassiska PPAP-krav och redan från början bekräfta kundens behörighet, säkerställer du att din nästa inlämning är både efterlevnads- och framtidsanpassad. Därefter ska vi titta på hur vanliga PPAP-avslagsproblem kan undvikas och erbjuda färdiga mallar för korrigerande åtgärder.

Undvikande och åtgärder vid PPAP-avslag

De vanligaste orsakerna till att PPAP avslås

Har du någonsin känt den där sjunkkänslan när ditt noggrant sammanställda PPAP-paket kommer tillbaka med ett avslagsmeddelande? Du är inte ensam. Även erfarna team kan halka på detaljer som verkar små men har stora konsekvenser för produktionsgodkännande. Vad är då de vanliga orsakerna som gör att en psw ppap inlämning misslyckas?

- Saknade signaturer på Part Submission Warrant eller bilagor

- Olika revisioner mellan ritningar, FMEAs och kontrollplaner

- Ofullständiga MSA-sammanfattningar eller saknad kalibreringsdokumentation

- Odokumenterade särskilda egenskaper eller oklara kontrollmetoder

- Okopplade kapacitetsstudier —resultat som inte är kopplade till specifika funktioner i kontrollplanen

- Underbyggda material- eller prestandaresultat (t.ex. saknade laboratorieintyg)

- Föråldrade eller återanvända FMEAs som inte speglar nuvarande design-/processrisker

- Brister i spårbarhet —osignerade, datumlösa eller ospårbara godkännandedokument för delar

Tänk dig att lägga veckor på att förbereda din level 3 ppap-krav bara för att missa en signatur eller ladda upp fel revision. Dessa enkla omtänksamheter kan leda till kostsamma förseningar, omarbete och till och med förlust av kundförtroende.

CAPA-sammanfattningar som du kan kopiera och anpassa

När ett avslag sker är det avgörande att agera snabbt – och dokumentera ditt svar. Det är här CAPA (korrigerande och förebyggande åtgärd) kommer in i bilden. Här är färdiga mallar som du kan anpassa för alla PPAP-problem:

Problemuppgift: Den lämnade PFMEA:n uppdaterades inte för att motsvara den senaste tekniska ändringen (Revision D).

Omedelbar inneslutning: Höll produktionen pausad och underrättade alla berörda avdelningar.

Sammanfattning av rotorsak: Teknisk ändring kommunicerades inte till kvalitetsavdelningen innan PPAP-inlämning.

Korrigerande åtgärder: Uppdaterade PFMEA till Revision D, omskolade teamet i ändringshanteringsprocessen.

Kontroll av effektiviteten: Korskontroll av alla PPAP-dokument nu inkluderat i förhandsinlämningschecklistan.

Förebyggande åtgärder: Implementerade digital arbetsflöde för ingenjörsändringsnotifikationer.

Problemuppgift: MSA-studie saknar kalibreringsintyg för primärt mätinstrument.

Omedelbar inneslutning: Håll tillbaka påverkade dimensionsresultat från inlämning.

Sammanfattning av rotorsak: Kalibreringsstatus verifierades inte före insamling av data.

Korrigerande åtgärder: Instrument kalibrerat; resultat återinlämnat med intyg.

Kontroll av effektiviteten: Lade till kalibreringskontroll i MSA-förberedelse-SOP.

Förebyggande åtgärder: Schemalagda kvartalsvisa kalibreringsgranskningar för alla kritiska mätinstrument.

Dessa CAPA-sammanfattningar hjälper dig att snabbt svara, visa operativ disciplin och visa din kund att problem hanteras vid roten – inte bara läkplastas över. De är särskilt värdefulla för återkommande problem kopplade till ppap level 3 requirements , där fullständighet i inlämningen är avgörande.

Hålla sig inriktad på kundspecifika krav

Varje kund har sina egna särdrag – ibland krävs extra bevis, unika dokumentformat eller ytterligare godkännanden. Därför är det viktigt att kontrollera ditt paket mot kundspecifika krav och kontraktsbestämmelser innan du skickar in det. Glöm inte att dokumentera eventuella tillfälliga åtgärder eller planer för ominlämning om ett avvikelse hittas under intern granskning.

- Granska kundens inlämningsriktlinjer och särskilda instruktioner

- Bekräfta nödvändig inlämningsnivå (särskilt för level 3 ppap )

- Verifiera dokumentordning, indexsida och spårbarhet av bevis

- Dubbelkolla revisionsöverensstämmelse i alla dokument

- Se till att alla signaturer och datum finns med på varje delgodkännandedokument

- Bifoga allt stödjande bevis (labbcertifikat, kalibreringsprotokoll, etc.)

- Upprätthåll en internt kollningslista för återkommande kundspecifika behov

| Kollningslista före granskning |

|---|

| Alla dokument granskade för korrekt revision och myndighet |

| Innehållsförteckning matchar faktisk dokumentordning |

| Alla nödvändiga signaturer och datum finns med |

| Spårbarhetslänkar (t.ex. ritningsnummer, delnummer) är konsekventa |

| Stödjande bevis bifogade för alla testresultat och studier |

| Kundspecifika krav har kontrollerats och dokumenterats |

Förståelse vad betyder delinlämningsintyg och vad är delinlämningsintyg är vital här: PSW är din formella deklaration att alla krav har uppfyllts. Eventuella luckor eller fel innebär risk för inte bara avslag, utan även för din trovärdighet som leverantör.

"Behandla varje PPAP-inlämning som en spegling av er organisations kvalitetsmedvetenhet. En disciplinerad, checklista-driven ansats minimerar avslag och bygger förtroende hos ens de mest krävande kunder."

Med dessa strategier och mallar kommer du att vara redo att förhindra vanliga fallgropar, svara på avslag med självförtroende och hålla din ppap-produktion process igång smidigt. Därefter kommer vi att tillhandahålla kopieringsklara exempel på artefakter och kommentarer för att ytterligare effektivisera ditt dokumentationsarbete.

Kopieringsklara PPAP-artefaktexempel och kommentarer

När du bygger ihop ditt PPAP-paket kan det spara timmar av utkastande och hjälpa till att säkerställa konsekvens i alla inlämningar att ha klara, färdiga mallar. Nedan hittar du praktiska exempel på de mest efterfrågade PPAP-dokumenten – med varje fält förklarat så att du exakt vet hur det hänger samman med ditt övergripande bevispaket. Dessa exempel baseras på bästa praxis och format från verkligheten, så att du enkelt kan anpassa dem till din nästa ppap-produktion projekt.

Ifyllt exempel på Part Submission Warrant (PSW)

Delleveransorder (PSW)

Delnamn: [Delnamn] (Matchar ritning och BOM)

Delnummer: [Delnr] (Unik identifierare för spårbarhet)

Engineering Change Level: [Revisions/ECN-nivå] (Indikerar senaste godkända design)

Organisationsnamn: [Ditt Företagsnamn] (Leverantör i register)

Tillverkningsplats: [Fabrik/Adress] (Där delen tillverkas)

Inlämningsnivå: [Nivå 1–5] (Anpassas efter kundens önskemål)

Anledning till inlämning: [Ny del, teknisk ändring, etc.] (Varför PPAP utlöses)

Förklaring: "Vi intygar att prov och dokumentation uppfyller alla angivna krav. Alla stödjande uppgifter sparas enligt kundens och AIAG PPAP-4-riktlinjerna."

Kommentarer: [Eventuella förtydliganden eller kundspecifika anteckningar]

Tips: PSW är den formella sammanfattningen av din PPAP-paket och krävs för varje artikelnummer om inte annat anges av kunden. Dubbelkolla alltid att alla fält överensstämmer med dina stöddokument och den senaste tekniska revisionen.

Dimensionella resultat med kommentarer

| Ballongnummer | Egenskap | Specifikationsreferens | Metod/Verktyg | Sammanfattning av resultat | Disposition |

|---|---|---|---|---|---|

| 1 | Yttre diameter | ø10,10–0,02 | Mikrometer | 10,08 / 10,09 / 10,10 | Passera |

| 2 | Ytoroughness | 6.3 Ra | Råhetstester | 6.1 / 6.2 / 6.3 | Passera |

| 3 | Avskurna kanter | 1 x 30° | Visuell | - Okej. | Passera |

- Ballong nr: Länkar till ballongritningen för spårbarhet.

- Karaktäristik: Den uppmätta egenskapen, enligt angivet på ritningen.

- Specifikationsreferens: Toleransen eller kravet för egenskapen.

- Metod/Verktyg: Mätenheten eller inspektionsmetoden som används.

- Resultatsammanfattning: Exempelresultat eller värdeintervall som mätts.

- Disposition: Indikerar om resultaten uppfyller kraven (Godkänd/Underkänd).

Använd detta format för att snabbt kommunicera efterlevnad för varje nyckelfunktion. För mer omfattande ppap-dokument med exempel tabeller kan du utöka med operatör, datum eller ytterligare anteckningar efter behov [Referens] .

Exempelmallar för PFMEA och styrmallsutdrag

Undrat över hur du ska kunna koppla samman din PFMEA och styrmall så att särskilda egenskaper och åtgärder tydligt avbildas? Här är ett parat exempel som hjälper dig komma igång:

- Processsteg: Axelbearbetning

- Potentiell felmodus: Diameter utanför specifikation

- Effekt: Monteringskonflikt

- Orsak: Verktygsslitage

- Nuvarande kontroll: Periodisk mikrometerskontroll

- Detektion: 100 % mellanliggande inspektion

- Allvarlighet/Occurrens/Detektering: Allvarlighet 8, Occurrens 3, Detektering 4, RPN = 96

- Rekommenderad åtgärd: Öka inspektionsfrekvensen

- Processsteg: Axelbearbetning

- Karaktäristik: Yttre diameter

- Spec/Tolerans: ø10,10–0,02

- Styrmetod: Mikrometersmått var 30:e minut

- Åtgärdsplan: Stoppa produktionen, byt verktyg om det ligger utanför spec

- Provstorlek/Frekvens: 1 del per intervall

- Ansvarig: Operatör, QA-inspektör

Anmärkning: PFMEA identifierar risker och luckor i kontrollerna, medan kontrollplanen dokumenterar de specifika övervaknings- och åtgärdsstegen. Konsekvent terminologi och benämning av egenskaper i båda dokumenten är avgörande för en robust part submission warrant ppap paketera.

Snabba tips för konsekvens och anpassning

- Ersätt alla platshållare (t.ex. [Delnamn], [Spec/Tolerans]) med kundens exakta termer och senaste versioner.

- Se till att nomenklaturen är konsekvent i alla dokument – särskilt mellan PSW, dimensionsresultat och kontrollplaner.

- För varje ppap delinlämningsintyg , se till att stödbevis refereras och är spårbara.

- Behåll en indexsida i ditt paket så att granskare lätt kan hitta varje dokument.

Genom att använda dessa kommenterade mallar effektiviserar du din dokumentationsprocess, minskar risken för utelämnanden och levererar en professionell, granskningsklar PPAP-inlämning. Därefter sammanfattar vi allt med vägledning om hur du väljer rätt tillverkningspartner för att påskynda din PPAP-process.

Välj rätt partner för att påskynda PPAP-produktion

Vad du bör leta efter i en PPAP-klar tillverkningspartner

När skillnaden mellan en smidig igångsättning och kostsamma förseningar beror på leverantörens prestation, blir valet av rätt partner för ppap-produktion är avgörande. Tänk dig att du har en stram tidsplan för ett fordonsprojekt – skulle du hellre hantera flera leverantörer eller förlita dig på ett enda integrerat team som är väl insatt i hela bilindustrins tillverkningsprocess ? Svaret är tydligt: rätt partner kan göra eller bryta din inlämningsplan och kvalitetsresultat.

Vad bör du då leta efter när du utvärderar potentiella leverantörer för ditt nästa PPAP-styrda program? Här är en praktisk checklista som vägleder dina fordonsindustriförsörjning beslut:

| Kriterier för partnerskap | Varför det är viktigt för PPAP |

|---|---|

| IATF 16949-certifiering | Visar upp en robust kvalitetsstyrning i enlighet med fordonsstandarder – nödvändigt för pPAP-certifiering och kundförtroende. |

| Flerradig bearbetningskapacitet under ett tak | Minskar överlämningar, förenklar spårbarhet och håller allt pPAP-tjänster koordinerat – särskilt för komplexa monteringsdelar. |

| Snabb prototypning och korta ledtider | Snabbar upp apqp och ppap-processen genom att möjliggöra snabba iterationer och snabb generering av bevis för dimensionell och materialvalidering. |

| Dokumenterad APQP-disciplin | Säkerställer processrigor, riskhantering och tydlig dokumentation från design till produktion – minimerar överraskningar i PPAP-stadiet. |

| Erfarenhet av OEM/Tier 1-portaler | Underlättar sömlösa inlämningar, efterlevnad av kundspecifika krav och snabba återkopplingscykler. |

Hur integrerade processer förkortar inlämningscykler

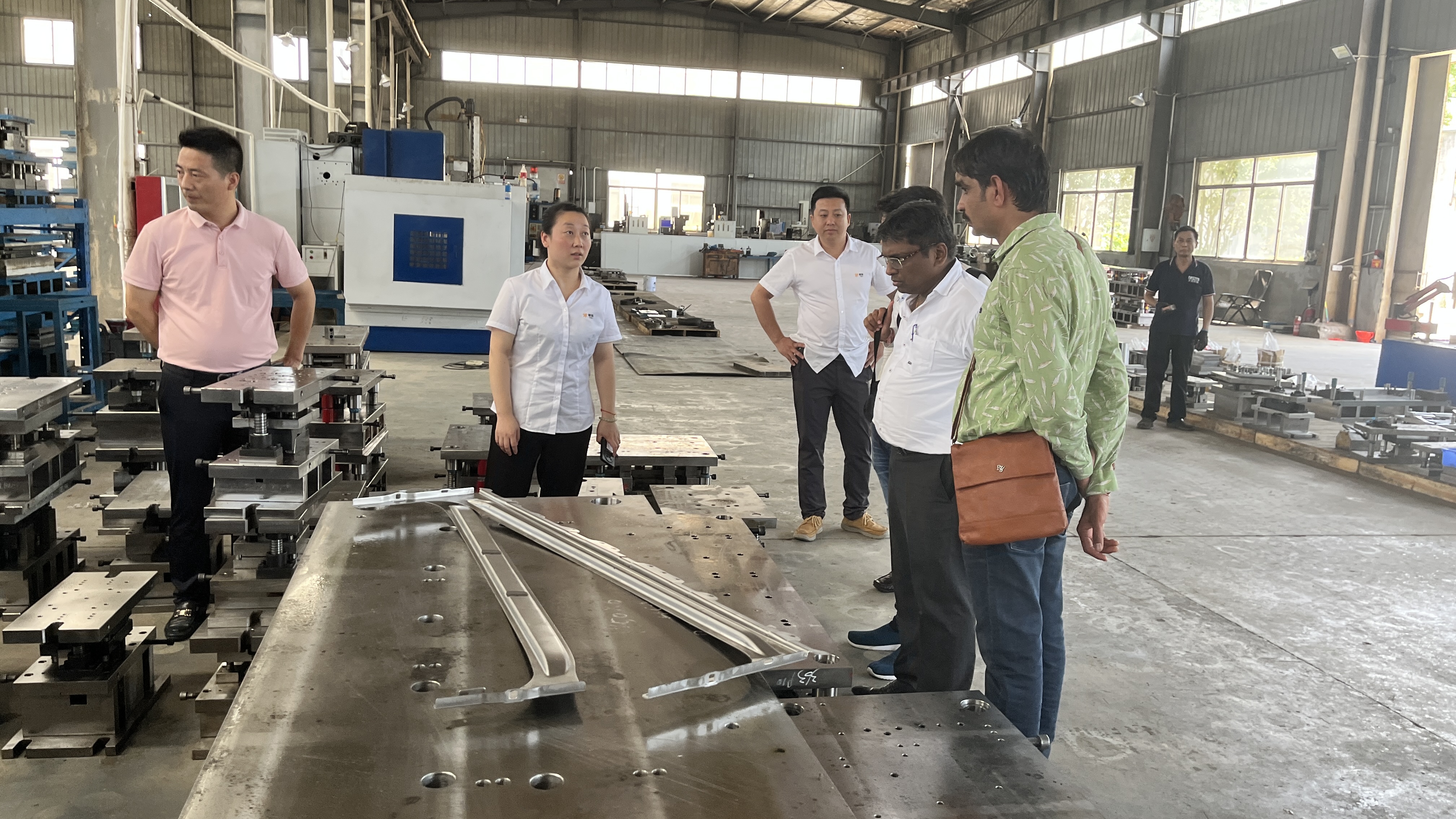

När du samarbetar med en leverantör som uppfyller alla dessa kriterier kommer du att märka en betydande skillnad när det gäller hastighet och tillförlitlighet. Till exempel, Shaoyi Metal Technology är en IATF 16949-certifierad tillverkare som erbjuder helhetslösningar för högprecisionskomponenter till fordonsindustrin. Deras allt-i-ett-tillvägagångssätt – som kombinerar stansning, kallformning, CNC-bearbetning och svetsning – innebär att varje steg från design till slutlig granskning sker under ett tak. Denna integration minskar risken för fel, snabbar upp kommunikationen och säkerställer att alla PPAP-dokument är spårbara till en enda källa.

Snabbprototypning är en annan spelväxlare. Tänk dig att komprimera tiden från initial design till godkännande av första prototypen från veckor till bara dagar. Med möjligheten att snabbt producera måttliga bevis kan du iterera processkontroller och hantera kundfeedback innan det blir en försening. Detta är särskilt värdefullt för team som navigerar de stränga kraven i fordonsindustrins process —där varje dag räknas, och varje detalj betyder något.

- Helhetsproduktion: Minskar kommunikationsluckor och oklara dokumentationer.

- Spårbarhet från ensam källa: Förenklar insamling av bevis för revisioner och kundgranskningar.

- Snabbare PPAP-cykler: Snabbprototypning och intern processkontroll innebär snabbare leveranser och färre omgångar med återinlämningar.

- Konsekvent utbildning: Team med dokumenterad APQP och ppap-utbildning kan anpassa sig till nya krav och kundstandarder med agilitet.

Leverantörer som erbjuder helhetslösningar effektiviserar PPAP-processen genom att minska överlåtanden, minimera omarbete och leverera konsekvent, granskningsklar dokumentation – så att du kan fokusera på innovation, inte pappersarbete.

Från prototyp till PSW med minimalt motstånd

Tänk på sista gången du fick en avslag på PPAP i ett sent skede. Var det på grund av saknad bevisföring, oklar spårbarhet eller förseningar från tredjepartsleverantörer? En partner med integrerade kapaciteter och erfarenhet från fordonsindustrin kan hjälpa dig att undvika dessa fallgropar. De kommer förstå nyanserna i ppap-produktion , förutsäga kundspecifika variationer och säkerställa att varje artefakt – från protypexemplar till det slutliga Part Submission Warrant – är justerad och redo för godkännande.

Genom att prioritera dessa urvalskriterier minskar du inte bara projektets risk utan ökar även hastigheten till marknaden. I ett konkurrensutsatt landskap där det bilindustrins tillverkningsprocess utvecklas alltid, och den rätta parten är din starkaste tillgång för att leverera kvalitet, efterlevnad och hastighet.

PPAP-produktionsvanliga frågor

1. Vilka är de fem nivåerna av PPAP och när används de?

De fem PPAP-nivåerna definierar omfattningen av dokumentation som krävs för godkännande av delar. Nivå 1 kräver endast Part Submission Warrant (PSW), vanligtvis för standarddelar. Nivå 2 lägger till begränsad stöddata, medan nivå 3, den vanligaste, kräver ett komplett bevispaket. Nivåerna 4 och 5 anpassas efter kundens behov eller innebär granskningar på plats. Den valda nivån beror på delens komplexitet, risk och kundkrav.

2. Hur skiljer sig PPAP från First Article Inspection (FAI)?

PPAP är en omfattande godkännandeprocess som bekräftar både produkt- och processklarhet för serieproduktion och kräver ett fullständigt dokumentationsunderlag. FAI verifierar en enskild byggnad mot specifikationer, med fokus på initial överensstämmelse. Även om FAI kan ingå i PPAP som dimensionsbevis täcker PPAP bredare processvalidering och pågående krav.

3. Krävs PPAP för CAD-filer och digitala inlämningar?

Ja, moderna PPAP-inlämningar kräver ofta CAD-filer och digitala artefakter. Konstruktionsdokumentation kan inkludera 3D-modeller med produktionsinformation (PMI), och digitala utdata kan kopplas direkt till klassiska PPAP-dokument. Bekräfta alltid med din kund vilka digitala format som accepteras och vilket som gäller som auktoritet – modellen eller ritningen.

4. Vad är ett Part Submission Warrant (PSW) och varför är det viktigt?

PSW är den formella förklaringen i PPAP att alla delar och processer uppfyller kundens krav. Den sammanfattar inlämningen, hänvisar till stödjande dokumentation och signeras av leverantörens behöriga representant. Godkännande av PSW är avgörande för produktionsstart och pågående samordning mellan leverantör och kund.

5. Hur kan rätt tillverkningspartner snabba upp PPAP-produktionen?

En partner med IATF 16949-certifiering, interna flerprocesskapaciteter och snabb prototypframställning effektiviserar PPAP-processen. Integrerade team minskar överlåtanden, förbättrar spårbarheten och levererar snabbare och mer konsekvent dokumentation. Till exempel erbjuder Shaoyi Metal Technology helhetslösningar som hjälper till att komprimera utvecklingscykler och förbättra inlämningskvaliteten.

Lilla partier, höga standarder. Vår snabba prototypservice gör validering snabbare och enklare —

Lilla partier, höga standarder. Vår snabba prototypservice gör validering snabbare och enklare —