PPAP-dokument förklarade: 18 element, nivåer ett till fem, verktyg

PPAP-dokument förklarade utan ovidkommande information

När du lanserar en ny bilkomponent, eller till och med gör en liten ändring i en befintlig, hur bevisar du för din kund att du kan leverera kvalitetsdelar – varje gång? Då kommer PPAP-dokument in. Om du någonsin undrat, " vad är PPAP ?" eller sökt efter en tydlig Definition av PPAP som går att förstå i den verkliga tillverkningsvärlden, så är du på rätt plats.

PPAP-definition och syfte

PPAP är Produktionssdelgodkänningsprocessen – en strukturerad uppsättning dokument och bevis som visar att en leverantör konsekvent kan uppfylla kundens tekniska och kvalitetskrav före och efter ändringar i en produkt eller process.

Med andra ord är PPAP-dokument det bevispaket som leverantörer lämnar till kunder – ofta inom bil- och flygindustrin – för att visa att de förstår alla konstruktionskrav och att deras processer är kapabla att tillverka efterlevnadsdugliga delar. Dessa dokument är inte bara pappersarbete; de är avgörande för att bygga förtroende och möjliggöra smidiga introduktioner, särskilt när leveranskedjor är globala och riskerna är stora.

Hur PPAP-dokument minskar risk

Tänk dig att en kund tar emot en leverans av delar som inte passar, fungerar eller håller såsom avsett. Kostnaden – i tid, pengar och rykte – kan bli enorm. PPAP-dokument hjälper till att förhindra dylika problem genom att:

- Bevisa konstruktionsavsikten : Bekräfta att alla ritningar, specifikationer och krav är fullt förstådda och godkända.

- Validering av processkapacitet : Visar att tillverkningsprocesser kan tillförlitligt producera delar inom tolerans- och kvalitetsgränser.

- Kontrollera ändringar : Säkerställ att alla tekniska eller processrelaterade ändringar granskas, dokumenteras och godkänns innan genomförande.

- Bekräfta leverantörens redo : Demonstrera att leverantörens system, kontroller och team är förberedda att starta eller återuppta produktion utan överraskningar.

Genom att fokusera på dessa mål fungerar PPAP-dokument som ett verktyg för riskminskning för både leverantörer och kunder, vilket minskar risken för kostsamma fel efter produktlansering (1Factory) .

APQP och PPAP koppling

Hur passar PPAP-dokument in i den större bilden av kvalitetsplanering? Här kommer APQP – Advanced Product Quality Planning. APQP är en strukturerad metodik för planering, utveckling och verifiering av nya produkter och processer. Tänk på APQP som en vägkarta, och PPAP som den sista kontrollpunkten där du bevisar att du följt denna vägkarta och uppnått de avsedda resultaten.

Under APQP använder team verktyg som FMEA (Failure Mode and Effects Analysis), kontrollplaner och processflödesdiagram för att identifiera risker och införa åtgärder. PPAP-dokumentationen samlar sedan in bevis för att dessa åtgärder fungerar i verklig produktion, vilket kopplar samman planering och genomförande.

Där PPAP passar in i godkännandeprocessen

PPAP-dokument krävs vanligtvis vid två viktiga tillfällen:

- Innan serieproduktionen startar för en ny eller väsentligt modifierad del

- Efter någon förändring av design, material, process, leverantör eller plats

Det innebär att leverantörer måste underhålla sina system och dokumentation så att de alltid är redo att lämna in en PPAP när det begärs. Den produktionsdelgodkänningsprocessen är inte en engångshändelse, utan ett pågående åtagande för kvalitet och transparens genom hela produktlivscykeln.

Varför den här guiden går längre

Om du letar efter tydliga svar på frågan “ ppap betydelse inom tillverkning ” eller vill ha en praktisk resurs för att förbereda PPAP-dokument, är den här artikeln skriven för dig. Vi kommer gå bortom enbart att lista de 18 elementen i PPAP och istället ge dig sammanfattningstabeller, kommenterade exempel, tidslinjer och felsökningsråd – så att du säkert kan navigera hela processen och undvika vanliga fallgropar.

Din kompletta referenstabell för PPAP-element

Har du någonsin tittat på en PPAP-checklista och undrat: "Vad gör varje dokument egentligen – och vem är ansvarig för det?" Du är inte ensam. Oavsett om du är ny inom 18 element i ppap eller bara vill ha ett smartare sätt att förbereda nästa inlämning, ger detta avsnitt dig en praktisk snabbguide som du faktiskt kommer att använda. Bokmärk denna tabell som din arbetsindex för pPAP-dokumentation —och håll den tillgänglig när du förbereder, granskar eller granskar ditt nästa paket.

De 18 PPAP-elementen förklarade

| Element | Syfte | Förbered av | Typisk format | Hänvisning | Vanligt misstag |

|---|---|---|---|---|---|

| 1. Konstruktionsdokumentation | Bekräftar att alla delkrav och specifikationer är förstådda | Konstruktör | Ritning, specifikationer, kopia av inköpsorder | AIAG PPAP Manual | Föråldrade ritningar eller avsaknad av revisionsmatch |

| 2. Ingenjörsförändringsdokument | Dokumenterar alla begärda/godkända ändringar | Ingenjör/Ändringsägare | ECN, tekniskt ändringsanteckning | AIAG PPAP Manual | Utelämnande av ändringsgodkännande eller senaste ECN |

| 3. Kundens ingenjörs godkännande | Bevis på kundens ingenjörs signatur | Leverantör, Kund | Godkännandeformulär, dispens | AIAG PPAP Manual | Saknade provresultat eller avvikelsedokumentation |

| 4. Design FMEA (DFMEA) | Analyserar risker i delens design | Tvärfunktionellt team | DFMEA-arbetsblad/rapport | AIAG PPAP Manual | Inte uppdaterad efter designändringar |

| 5. Processflödesdiagram | Visar tillverkningsprocessens steg | Process-/tillverkningsingenjör | Flödesschema/diagram | AIAG PPAP Manual | Saknade steg eller ickeöverensstämmande flöde |

| 6. Process FMEA (PFMEA) | Identifierar risker i tillverkningsprocessen | Tvärfunktionellt team | PFMEA-arbetsblad/rapport | AIAG PPAP Manual | Kontroller är inte kopplade till faktiska risker |

| 7. Kontrollplan | Listar kontroller för särskilda egenskaper och processsteg | Kvalitet/Processingenjör | Tabell eller matris | AIAG PPAP Manual | Icke konsekvent med PFMEA eller saknar särskilda egenskaper |

| 8. Analys av mätsystem (MSA) | Verifierar att mätsystem är noggranna och repeterbara | Kvalitetsingenjör | Gage R&R-studie, kalibreringsprotokoll | AIAG PPAP Manual | Ofullständig Gage R&R eller saknad kalibrering |

| 9. Dimensionella resultat | Verifierar att alla dimensioner uppfyller ritningskraven | Kvalitet/Inspektion | Kalkylark/tabell | AIAG PPAP Manual | Inte alla ritningsdimensioner rapporterade |

| 10. Material-/prestandatestresultat | Bekräftar överensstämmelse med material och prestanda | Laboratorie/testingenjör | Testsammanfattning, intyg | AIAG PPAP Manual | Saknade testintyg eller ofullständiga resultat |

| 11. Inledande processstudier | Visar processstabilitet och kapacitet | Process/kvalitetsingenjör | SPC-diagram, studierapport | AIAG PPAP Manual | Täcker inte alla kritiska egenskaper |

| 12. Dokumentation för godkänd laboratorie | Bevis på att laboratorier är certifierade för testning | Kvalitet/Lab-chef | Lab-certifikat, ackreditering | AIAG PPAP Manual | Utgångna eller saknade lab-certifikat |

| 13. Godkännanderapport för utseende (AAR) | Bekräftar att kunden har godkänt delens utseende | Kvalitet/Kundrepresentant | AAR-formulär/rapport | AIAG PPAP Manual | Utelämnat för delar där utseendet är kritiskt |

| 14. Exempel på produktionsdelar | Fysiska prov för kundgranskning/lagring | Leverantör | Fysisk del, foton | AIAG PPAP Manual | Stämmer inte med dokumentationen eller saknar lagringsinformation |

| 15. Masterprov | Referensprov för pågående jämförelse | Leverantör, Kund | Signerad provdel | AIAG PPAP Manual | Inte signerat/godkänt eller inte tillgängligt för utbildning |

| 16. Kontrollhjälpmedel | Lista och kalibrera verktyg som används för inspektion | Kvalitet/Processingenjör | Verktygslista, kalender för kalibrering | AIAG PPAP Manual | Okalibrerade hjälpmedel eller ofullständig lista |

| 17. Kundspecifika krav | Dokumenterar särskilda krav från kunden | Leverantör/Kontaktansvarig | CSR-checklista, formulär | AIAG PPAP Manual | Missade eller missförstådda kundspecifika uppgifter |

| 18. Delinlämningsintyg (PSW) | Sammanfattning, deklaration och godkännande av hela PPAP | Kvalitetschef | PSW-formulär | AIAG PPAP Manual | Felaktig inlämningsnivå eller saknade signaturer |

Vem förbereder varje PPAP-dokument?

De flesta pPAP-element kräver tvärfunktionellt teamarbete. Till exempel är det bäst att utveckla PFMEA och kontrollplan tillsammans med ett team som inkluderar konstruktion, kvalitet och tillverkning. Laborationsdokumentation och testresultat bör alltid samordnas med behöriga laboratorier och kvalitetschefer. Det är avgörande att hålla ditt team inriktat på AIAG:s PPAP-manual och kundkrav för smidiga godkännanden.

Syfte och typiskt format i översikt

- Rapporter : Används för FMEAs, MSA och processstudier – ofta i tabellform eller arbetsbladsform.

- Tabeller/Kalkylblad : Vanligt för dimensionsresultat, kontrollplaner och kontrollhjälpmedel.

- Beskrivande texter/blanketter : Behövs för PSW, dokumentation av tekniska ändringar och utseendegodkännanderapport.

- Fysisk bevisning : Inkluderar masterprover och provtillverkade delar.

Hänvisning till aiag ppap manual pdf eller din organisations standardbibliotek hjälper till att säkerställa att du använder rätt mallar och format varje gång.

Var du hittar officiell vägledning

- AIAG PPAP Manual : Den auktoritativa källan för definitioner, blanketter och förväntningar för alla 18 element i ppap ( Quality-One ).

- IATF 16949 : För vidare krav på kvalitetssystem som stödjer PPAP-dokumentation.

- Kundspecifika handböcker : Kontrollera alltid om det finns unika krav eller format från din kund.

Tips för att länka element och undvika fallgropar

- Se till att din PFMEA styr ditt kontrollplan – granska båda tillsammans för att säkerställa konsistens.

- Använd dina MSA-studier för att stödja både dimensionsresultat och pågående processkontroller.

- Skicka aldrig in föråldrade ritningar eller ignorera kundspecifika krav – det är vanliga orsaker till avvisande.

- Dubbelkolla att alla särskilda egenskaper tydligt identifieras och återfinns i alla relevanta dokument.

Nu när du har en omfattande referens för de 18 elementen kommer nästa avsnitt visa hur du matchar dessa dokument med rätt PPAP-inlämningsnivå – så att du varken förbereder för mycket eller för lite utifrån kundens behov.

Förstå PPAP-nivåer och välj rätt omfattning

Undrat någon gång över varför vissa PPAP-inlämningar går smidigt medan andra känns som ett berg av pappersarbete? Svaret ligger ofta i valet av rätt PPAP-nivå för ditt projekt. När du förstår det nivåer av PPAP , kan du anpassa din dokumentation till dina kunders behov – spara tid, minska risker och bygga förtroende. Låt oss gå igenom de fem nivåerna, så att du alltid vet vad som förväntas och hur du förhandlar om rätt inlämningsomfattning.

PPAP-inlämningsnivåer i översikt

| PPAP-nivå | Vad som ska lämnas in | Vad som ska behållas | Typiska utlösare | Kundförväntningar | När man ska använda |

|---|---|---|---|---|---|

| Nivå 1 | Endast Part Submission Warrant (PSW) | All stöddokumentation sparas hos leverantören | Lågrisk, enkla delar med beprövad historik | Snabb godkännande, minimal granskning | Grundläggande fästelement, icke-kritiska plasthjälm |

| Nivå 2 | PSW + utvalda prov och begränsad data (t.ex. dimensioner, materialintyg) | Fullpaket sparas hos leverantör | Måttlig komplexitet, mindre ändringar eller ny leverantör med god referens | Viss dokumentation krävs, men inte fullständig | Fästen, enkla bearbetade delar, mindre designuppdateringar |

| NIVÅ 3 | PSW + fullständig stöddata + produktprov | Kopia hos leverantör; alla dokument skickas till kund | Nya delar, hög komplexitet, säkerhetskritiska objekt eller regulatoriska krav | Omfattande granskning av alla 18 element | Motordelar, säkerhetssystem, lansering av ny produkt |

| Nivå 4 | PSW + andra dokument enligt kundens specifikation | Definieras av kunden; kan kräva särskilda formulär eller tester | Unika kundbehov, särskilda regulatoriska eller operativa krav | Anpassad inlämning, kunden definierar bevisunderlag | Medicintekniska produkter, delar med särskilda efterlevnadsbehov |

| Nivå 5 | PSW + komplett paket, alla uppgifter tillgängliga för granskning på plats | Alla dokument och prov finns klara hos leverantören | Högsta risk, kritiska applikationer eller kräver kundgranskning | Granskning på plats, djupgående analys av process och kontroller | Rymd- och flygindustri, kritiska motordelar eller vid särskild förfrågan |

När nivå 3 är lämplig

PPAP-nivå 3 är vid långt ifrån vanligast – och med goda skäl. Den används för nya delar, större ändringar och allt som innebär betydande risk eller komplexitet. Om du levererar en säkerhetsrelaterad produkt eller en del som är ny för din process, kan du förvänta dig att din kund kräver level 3 ppap . Det innebär att lämna in PSW, alla 18 element samt fysiska prov för granskning. PPAP-nivå 3:s krav ger din kund full tillförsikt innan produktionen startar ppap level 3 requirements ger din kund full tillförsikt innan produktionen ökar (Six Sigma Development Solutions) .

Bevis krävs per nivå

- Nivå 1: Bara PSW – snabbt och lätt, men endast för delar med låg risk.

- Nivå 2: PSW plus riktad dokumentation (till exempel några testresultat eller prov). Detta kallas ofta level 2 ppap och är lämpligt vid måttliga förändringar eller när kunden önskar lite större säkerhet.

- Nivå 3: Hela paketet – PSW, alla 18 element och produktskolor. Detta är standard om inte annat anges.

- Nivå 4: PSW plus vad som helst kunden efterfrågar. Level 4 ppap är flexibelt och används för specialanpassade krav.

- Nivå 5: Allt från nivå 3, men alla dokument och prov måste vara redo för en granskning eller revision på plats hos kunden.

Kom ihåg att varje PPAP-nivå inkluderar delinlämningsintyg. Skillnaden ligger i hur mycket stödjande dokumentation som lämnas in jämfört med vad som behålls hos leverantören—och om särskilda formulär eller revisioner är involverade.

Välja rätt nivå tillsammans med kunden

Låter det komplext? Det behöver det inte vara. Så här navigerar du fram till rätt beslut:

- Börja med riskbedömning: Högre risk, komplexitet eller regulatorisk granskning innebär vanligtvis en högre inlämningsnivå.

- Fråga i god tid: Förtydliga med din kund vilken PPAP-nivå de kräver—gissa inte.

- Kontrollera kundspecifika krav: Vissa OEM:er eller Tier 1-leverantörer har egna regler som överstyr standardnivåerna. Granska alltid deras leverantörshandböcker eller kvalitetsavtal.

- Förhandla vid lämpligt tillfälle: Om din del är av låg risk men kunden begär nivå 3, presentera ditt fall för en lättare nivå, särskilt om du har en stark kvalitetshistorik.

- Dokumentera överenskommelsen: Bekräfta alltid den överenskomna nivån skriftligt för att undvika missförstånd senare.

"Rätt PPAP-nivå balanserar risk, komplexitet och kundförväntningar – utan att någonsin kompromissa med kvalitet eller efterlevnad."

Genom att förstå och tillämpa rätt ppap-nivåer , kommer du att effektivisera dina inlämningar, undvika onödigt arbete och bygga starkare kundrelationer. Nästa steg är att titta på kommenterade exempel på viktiga PPAP-dokument – så att du kan se hur framgångsrika inlämningar ser ut i praktiken.

Kommenterade exempel på PPAP-dokument som godkänts

När du står inför en PPAP-deadline, handlar skillnaden mellan en smidig godkännande- och en omprövning ofta om hur tydligt dina dokument visar efterlevnad. Undrar du hur ett starkt ppap-mall eller psw-mall ser ut? Låt oss gå igenom kommenterade, standardenliga exempel för de mest granskade PPAP-dokumenten – så att du kan bygga din nästa inlämning med självförtroende, inte gissningar.

Så här fyller du i en delinlämningsblankett (PSW)

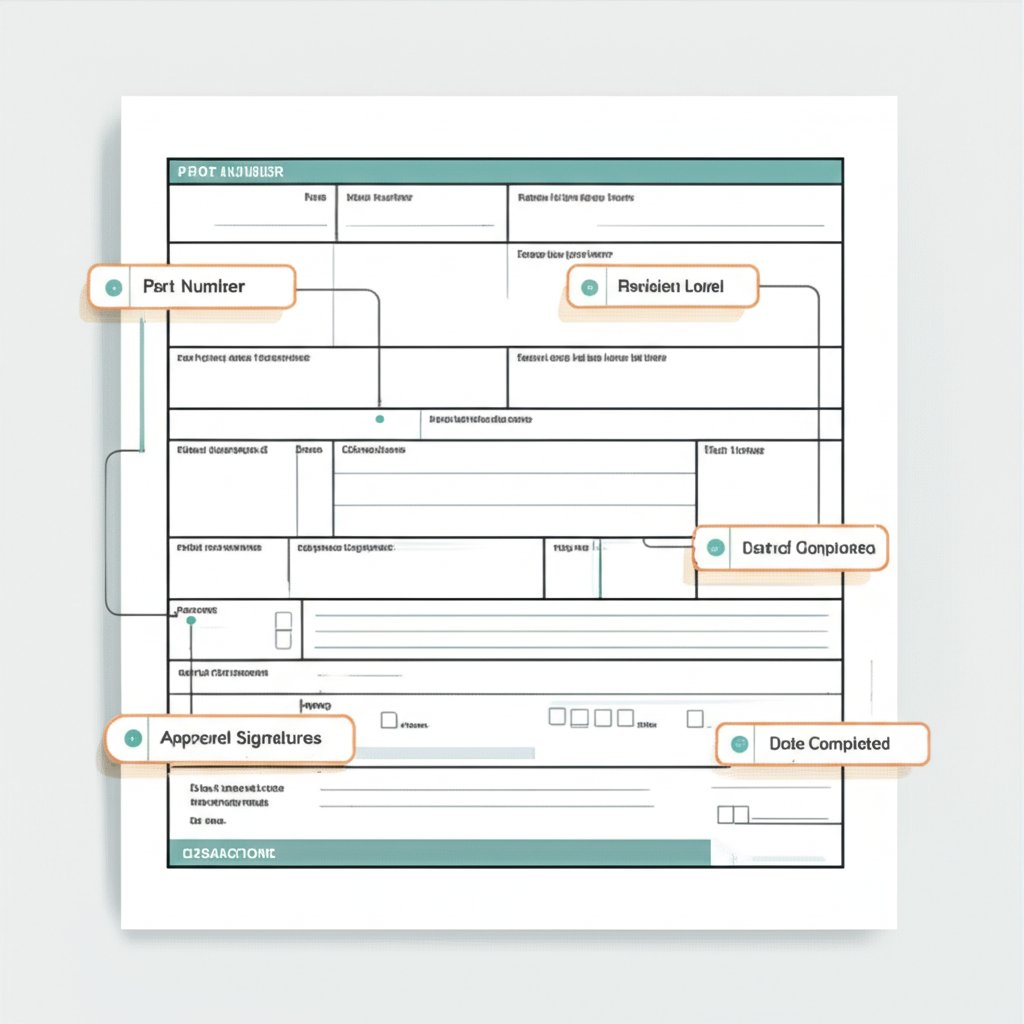

PSW är kulmen av ditt PPAP-paket. Den sammanfattar din förklaring om att alla krav har uppfyllts – och krävs för varje artikelnummer om inte kunden säger annat. Om du någonsin har frågat dig vad är en delinlämningsblankett eller sökt efter en delinlämningsblankett mall , här är ett förenklat, kommenterat exempel baserat på branschens bästa praxis och referensformulär (InspectionXpert) :

[Delnr] — Identifierar den specifika del som lämnats in.

[Ritningsrevision] — Visar vilken ritningsversion som användes; måste matcha bilagor.

[Anledning till inlämning] — Ny del, konstruktionsändring, leverantörsändring, etc.; köpare kontrollerar att rätt utlösare finns.

[Inlämningsnivå] — Nivå 1–5; indikerar hur mycket stödande dokumentation som ingår.

[Tillverkningsinformation för organisation] — Fabrik/plats, säkerställer spårbarhet.

[Deklaration] — Leverantörens formella godkännande att kraven är uppfyllda och att dokumentation finns tillgänglig.

- Vanliga fel: Felaktiga delnummer/versioner, saknad motivering för inlämning, felaktig nivå, ounderskriven deklaration.

Kom ihåg att vad betyder delinlämningsintyg är ditt officiella uttalande att hela ditt PPAP-paket är korrekt och komplett. Dubbelkolla alltid att det stämmer överens med resten av din dokumentation och med kundens krav.

Samband mellan PFMEA och kontrollplan: Säkerställ spårbarhet

En av de vanligaste orsakerna till att PPAP blir underkänt? Risker som identifierats i PFMEA tas inte upp i kontrollplanen. Varje betydande felmod ska ha en motsvarande kontrollåtgärd och reaktionsplan. Här nedan följer en förenklad tabell som visar hur dessa dokument hänger ihop, baserat på branschens bästa praxis och standardriktlinjer (Plexus International) :

| Felmod (PFMEA) | Kontrollmetod (Kontrollplan) | Åtgärdsplan |

|---|---|---|

| Felaktig delmåttagning | 100 % kontroll med digitalt skjutmått | Stoppa produktionen, separera icke-överensstämmande delar, meddela chef |

| Ytfel | Visuell kontroll vid slutmontering | Kvarentänk, omarbete, granska operatörens utbildning |

| Felaktig hårdhet | Periodisk hårdhetskontroll (labbcertifierad) | Håll tillbaka lott, inled åtgärd för korrigering, informera kund om nödvändigt |

- Tips: Granska varje PFMEA-risk och se till att det finns en matchande kontroll i din kontrollplan. Konsekvens är nyckeln.

- Vanliga fallgropar: Saknade kontroller för särskilda egenskaper, oklara åtgärdsplaner eller samplingsfrekvens som inte motsvarar risken.

Dimensionella resultat – grunder: Rapportering med tydlighet

Dimensionella resultat är en kärndel av ppap-dokument med exempel värde. De bevisar att era delar fysiskt överensstämmer med ritningen. Här är en enkel struktur för rapportering, anpassad från branschmallar:

| Egenskaps-ID | Nominell | Tolerans | Resultat | Mätdon använt | Hänvisning |

|---|---|---|---|---|---|

| 1 | ø10.1 | -0.02 | 10.09 | Mikrometer | Print Rev L4/d |

| 2 | 6.3 Ra | Max | 5.8 | Råhetstester | Print Rev L4/d |

| 3 | 192 | ±0.5 | 192.2 | VHG | Print Rev L4/d |

- Bästa praxis: Inkludera alla mått som krävs enligt ritning, ange vilken mätanordning som använts och referera till rätt ritningsversion.

- Vanliga fel: Utlämnande av mått, användning av okalibrerade mätanordningar eller hänvisning till fel utgåva av ritning.

MSA och initiala processstudier: Vad som ska ingå

Analys av mätsystem (MSA) och initiala processstudier skapar förtroende för stabiliteten i era mätningar och produktion. Även om formaten varierar bör er beskrivning alltid inkludera:

- Studiens omfattning : Vilka egenskaper, mätanordningar eller processer utvärderades?

- Motivering : Varför valdes dessa – är det särskilda egenskaper, hög risk eller kundspecifika krav?

- Metodreferens : Vilken standard eller metod följdes (t.ex. AIAG MSA-manual)?

- Sammanfattning av resultat : Var mätutrustningen funktionsduglig? Är processen stabil och duglig för nyckelfunktioner?

Till exempel kan din MSA-beskrivning lyda: "Gage R&R-studier utfördes med den digitala skjutmåttstock som används för ytterdiametersmätning, enligt AIAG MSA-manualen. Alla resultat uppfyllde acceptanskriterierna för repeterbarhet och reproducerbarhet." För processstudier ska kapaciteten sammanfattas för varje särskild kännetecknande egenskap, med hänvisning till reglerkort eller studierapporter vid behov.

- Vanliga fallgropar: Saknad motivering för val av mätutrustning, ofullständiga metodhänvisningar eller att inte täcka alla kritiska funktioner.

Varför exempel och mallar är viktiga

När du använder tydliga, standardenliga mallar – som de ovan – underlättar du för köpare att granska din PPAP-inlämning och minskar risken för kostsam omarbete. Oavsett om du letar efter en psw-mall , en delinlämningsblankett mall , eller en komplett ppap-mall , anpassa alltid dina dokument till senaste kund- och AIAG-krav.

Därefter visar vi hur du planerar och genomför din PPAP-inlämning steg för steg, så att du kan gå från dokumentförberedelse till godkännande i tid med färre överraskningar.

Stegvis PPAP-förberedelse med checklistor och tidsplaner

Undrar du ibland var man ska börja – eller vad man ska dubbelkolla – när du förbereder din nästa PPAP-inlämning? Den ppap-processen kan kännas överväldigande, men genom att dela upp den i tydliga, praktiska steg blir den hanterbar och redo för granskning. Oavsett om du stöder en ny produktlansering eller svarar på en ändring ger den här guiden dig en sekventiell ppap checklista som integreras sömlöst med dina APQP-aktiviteter och förbereder dig för en smidig granskning.

PPAP-checklista före lansering

Innan du samlar ihop ditt PPAP-paket är det avgörande att förbereda rätt artefakter och anpassa dig efter din kund. Här är ett steg-för-steg-tillvägagångssätt som du kan anpassa till vilket projekt som helst:

- Bekräfta konstruktionsdokument och senaste revisioner —se till att ritningar, specifikationer och kundkrav är uppdaterade och överensstämmer med din interna dokumentation.

- Identifiera särskilda egenskaper —skapa eller uppdatera din matris för egenskaper som kräver extra kontroller eller spårbarhet.

- Utveckla eller uppdatera PFMEA och kontrollplan —se till att risker och åtgärder är konsekventa och speglar det aktuella processflödet.

- Förbered processflödesdiagram —kontrollera att varje tillverknings- och inspektionssteg är kartlagt, inklusive flöden för avvikande produkter.

- Lås mätstrategier och skapa en MSA-plan —definiera vilka mätinstrument som används för kritiska egenskaper och schemalägg Gage R&R-studier.

- Samla bevis på processkapabilitet —planera för initiala processstudier (SPC, kapacitetsindex) på nyckelkarakteristika.

- Arrangera material- och prestandaprövning —samarbeta med godkända laboratorier för eventuella erforderliga certifieringar eller rapporter.

- Anpassa inlämningsnivå och kundspecifika krav —bekräfta med din kund vilken pPAP-nivå som krävs samt eventuella unika bevis eller format.

- Schemalägg produktion i takttakt (om nödvändigt) —planera för produktionsförsök för att bevisa processkapacitet och stabilitet.

- Sammanställ dokumentation och slutför Part Submission Warrant (PSW) —sammanfatta din inlämning och se till att allt stödjande underlag är ordnat och redo för granskning.

- Lämna in paketet och behåll original enligt krav —leverera det överenskomna bevisunderlaget till din kund och spara kopior för revision eller framtida referens.

- Underlag att förbereda i god tid:

- Ritningar och konstruktionsdokument

- Matris för särskilda egenskaper

- Utkast till PFMEA och kontrollplan

- MSA-plan och listan över mätinstrument

- Mallar för initial processstudie

- Förfrågningar om material/prestandatest

- Godkännanden av förpackning och märkning

Delta PPAP efter konstruktionsändringar

Förändring är en konstant i tillverkningen, men det innebär inte alltid att man behöver börja om PPAP från grunden. När du hanterar en designuppdatering, en processjustering eller byte av leverantör är en delta PPAP verktyget för arbetet. Här är hur du definierar omfattningen och dokumenterar den:

- Identifiera de berörda elementen —identifiera vilka av de 18 PPAP-elementen som påverkas av ändringen (t.ex. uppdaterad ritning, reviderad PFMEA, ny materialintyg).

- Upprätthåll spårbarhet —referera till den ursprungliga godkända PPAP:en och markera tydligt de reviderade dokumenten samt deras giltighetsdatum.

- Engagera din kund —enig tidigt om vad som behöver lämnas in igen och bekräfta om ett komplett eller delvis paket krävs.

- Dokumentera orsaken till ändringen —inkludera tekniska ändringsmeddelanden och eventuella stödjande verifieringar eller tester som visar på fortsatt efterlevnad.

Delta-PPAP håller din dokumentation smidig och relevant, vilket säkerställer att endast nödvändiga uppdateringar granskas samtidigt som integriteten i ditt ursprungliga godkännande bevaras. För mer information om hur man integrerar ändringshantering med apqp och ppap-processen , se din organisations APQP-procedurer eller sök riktad ppap-utbildning till ditt lag.

Tidplan och ansvarsfördelning

Planera dina PPAP-aktiviteter tillsammans med den övergripande aPQP-processen hjälper till att undvika hastiga insatser i sista minuten och missade deadlines. Här är en exempelmall för tidsplan som du kan anpassa:

| Vecka | Ägare | Leveranser | Risker/Blockeringar |

|---|---|---|---|

| 1 | Konstruktör | Bekräfta ritning och särskilda egenskaper | Väntar på kundens klarläggande |

| 2 | APQP-samordnare | Uppdatera PFMEA och processflöde | Ofullständiga processdetaljer |

| 3 | Kvalitetsingenjör | Lås MSA-plan och mätutrustningsval | Tillgänglighet av mätutrustning eller kalibreringsfördröjningar |

| 4 | Laboratoriechef | Påbörja material-/prestandatestning | Laboratoriekapacitet, provberedskap |

| 5 | Processingenjör | Utför initiala processstudier, kapacitetsanalys | Processobeständighet, brister i data |

| 6 | Kvalitetschef | Sammanställ PPAP-paket, slutför PSW | Saknade signaturer, olösta avvikelser |

| 7 | Leverantörsqualitet | Skicka in till kund och förvara original | Kundrecension feedback |

Genom att anpassa denna mall kan du tydliggöra roller, identifiera risker tidigt och hålla din inlämning på rätt spår. Du kommer att märka att integrering av apqp ppap aktiviteter genom hela tidsaxeln stödjer beredskap och minskar kaos vid lansering.

Genom att följa en strukturerad ppap-procedur —från checklista till delta-uppdateringar och tidsplanering—kommer du inte bara att uppfylla dina kunders krav utan också bygga en kultur för proaktiv kvalitetsplanering. Näst upp kommer vi att titta på hur köpare bedömer din PPAP-paket och vad du kan göra för att undvika vanliga orsaker till avslag.

Godkännandebeslut och hur du undviker avslag

Tänk dig att du lagt veckor på ditt PPAP-paket, bara för att få tillbaka från din kund: "Inlämning avslagen—var god skicka in igen." Frustrerande, eller hur? Att förstå hur köpare utvärderar pPAP-dokument och vad som utlöser godkännande eller avslag är nyckeln till smidigare godkännanden och färre förseningar. Låt oss bryta ner ppap-godkännandeprocess så att du vet exakt vad du ska kontrollera—och hur du åtgärdar de vanligaste fallgroparna innan du lämnar in.

Hur köpare utvärderar PPAP-inlämningar

När en kund tar emot ditt PPAP-paket är deras granskning både systematisk och detaljorienterad. De söker inte bara efter ifyllda kryssrutor – de vill se att ditt underlag är konsekvent, spårbar och överensstämmer med deras krav samt AIAG:s PPAP-manual. Här är vad de flesta köpare undersöker noggrant:

- Ritningsöverensstämmelse : Stämmer dina konstruktionsdokument, dimensionsresultat och provdelar med den senaste kundens ritningar och revisioner?

- Genomsläpning av särskilda egenskaper : Är alla särskilda egenskaper tydligt identifierade och kontrollerade genom hela PFMEA, styrmomentplan och inspectionsresultat?

- Samstämmighet i underlag : Berättar alla 18 element i din inlämning en konsekvent historia – inga motsägande specifikationer, saknade signaturer eller föråldrade formulär?

- Tillräcklighet i MSA : Är dina gage R&R-studier och kalibreringsdokument kompletta, aktuella och relevanta för de viktigaste mätningarna?

- Processstudie, resonemang : Omfattar dina initiala processstudier (SPC, kapacitetsanalys) alla kritiska och särskilda egenskaper?

- Förpackningsverifiering : Har du validerat och dokumenterat att förpackningen uppfyller kundens krav och skyddar produkten?

- Ändringsspårbarhet : Är tekniska ändringar tydligt dokumenterade, och är berörda PPAP-element uppdaterade därefter?

- Kundspecifika krav : Har du tagit hänsyn till eventuella unika formulär, data eller bevis som din kund förväntar sig, utöver standarden?

För ppap-krav nivå 3 , köpare förväntar sig en fullständig, detaljerad inlämning där varje element noggrant är förberett och internt konsekvent. Alla luckor eller avvikelser kan leda till förseningar eller direkt avslag.

Vanliga orsaker till avslag och lösningar

Även erfarna team stöter ibland på undvikbara problem. Här är de vanligaste orsakerna till avslag – och hur du åtgärdar dem innan de blir hinder:

- Olika revisioner : Om dina dimensionella resultat eller kontrollplaner refererar till en annan ritningsrevision än den som kunden förväntar sig, uppdatera alla dokument till rätt version och dubbelkolla att de är konsekventa.

- Ofullständiga styrningar av särskilda egenskaper : Se till att varje särskild egenskap identifieras i PFMEA, styrs i kontrollplanen och mäts i dina resultat. Att utelämna även bara en kan leda till att återinlämning krävs.

- Ounderskriven eller föråldrad PSW : Delinlämningsintyg (PSW) måste vara fullständigt ifyllt, undertecknat av behörig representant och återspegla aktuell anledning och nivå för inlämningen.

- Otillräcklig motivering för mätutrustning eller MSA : Om din analys av mätsystem saknas för en nyckeldimension, utför och dokumentera en Gage R&R-studie eller inkludera kalibreringsprotokoll enligt krav.

- Utelämnade eller ofullständiga processstudier : För kritiska egenskaper ska du alltid inkludera kapacitetsstudier eller SPC-diagram. Om processkapabilitet ännu inte uppnåtts, dokumentera tillfälliga styrmedel och förbättringsplaner.

- Kundspecifika formulär eller data saknas : Granska din kunds leverantörshandbok för eventuella extra krav – och inkludera dem i ditt inlämningspaket.

Upprätta en strukturerad intern arbetsflöde och regelbundna tvärfunktionella granskningar, särskilt innan du lämnar in ppap-krav nivå 3 paket, kan upptäcka de flesta av dessa problem i ett tidigt skede.

Beslutsresultat och nästa steg

"PPAP-godkännande brukar falla i tre kategorier: full godkännande (alla krav uppfyllda), tillfällig godkännande (begränsad produktion tillåten med vissa villkor) eller avslag (omgående åtgärd och ny inlämning krävs)."

- Fullt godkännande : Ditt paket är komplett och konsekvent; du har godkänt för full produktion.

- Tillfälligt godkännande : Vissa krav är inte helt uppfyllda, men kunden tillåter begränsade leveranser medan du åtgärdar specifika brister – vanligtvis med en tydlig handlingsplan och tidsram.

- Avvisning betydande luckor, inkonsekvenser eller saknade element kräver att du reviderar och lämnar in hela eller delar av paketet på nytt.

För att förbättra din ppap-godkännande hastighet, fokusera på intern konsekvens, spårbarhet och proaktiv kommunikation med din kund. Referera alltid till AIAG PPAP Manual och, där det är tillämpligt, IATF 16949-klausuler för de mest aktuella och exakta acceptanskriterierna. Om du någonsin är osäker, be din kund om förtydligande eller exempel på branschledande inlämningar – många organisationer delar mallar eller checklister för att hjälpa dig att anpassa dig till deras godkännandeprocessen .

Redo att tillämpa dessa lärdomar? Nästa steg visar vi hur du anpassar din PPAP-dokumentationsstrategi för olika deltyper – så att du aldrig missar en viktig detalj, oavsett vad du tillverkar.

Anpassa PPAP efter deltyp utan att missa viktiga moment

När det gäller ppap manufacturing , en storlek passar sällan alla. De grundläggande kraven på produktionsdelgodkänningsprocessen förblir desamma, men det sätt du dokumenterar och betonar nyckelrisker kan variera kraftigt beroende på vilken del du tillverkar. Så hur säkerställer du ppap-kvalitet för allt från fästelement till högteknologiska kopplingar? Låt oss dela upp det efter deltyp, så att du aldrig missar en avgörande detalj – oavsett vad som finns på din verkstadsgolv.

Fästelement och kallformade delar

- Materialcertifieringar: Se alltid till att fullständig spårbarhet finns tillbaka till smältkälla och lott, eftersom materialblandningar är en vanlig risk.

- Motivering för trådgångsmåtttagning: Dokumentera tydligt varför du valt en viss trådgångsmåttstock och visa kalibreringsbevis – köpare granskar detta noga för processdelar inom bilindustrin.

- Dimensionella Resultat: Täck alla ritningsmässiga egenskaper, men lägg extra vikt vid kritiska trådgångs- och huvuddimensioner.

- PFMEA-fokus: Belys risker som verktygsslitage, verktygsbrott och variation i materialhårdhet.

- Detaljer för kontrollplan: Se till att ofta kontrollera särskilda egenskaper och dokumentera åtgärdsplaner för trådar som ligger utanför toleransen.

- Dokumentation av laboratorier: Använd endast ackrediterade laboratorier för material- och hårdhetsprovning, och inkludera deras certifikat i din dokumentation.

Fräsade komponenter

- Begrepp om kapacitet: För kritiska mått (t.ex. borrningar, gängor, ytor) ska robusta initiala processstudier lämnas samt en förklaring av din metod för processkapabilitet.

- Mätsystemstrategi: Dokumentera val av mätutrustning och inkludera MSA (Gage R&R)-studier för alla anpassade eller högriskmätningar.

- Djupanalys i PFMEA: Identifiera risker såsom verktygsbrott, fel vid inställning och ytdefekter.

- Control Plan: Kartlägg varje särskild egenskap från PFMEA och definiera tydliga åtgärdsplaner för varje enskild egenskap.

- Förpackning/hantering: Ange hur du förhindrar repor, skador eller föroreningar efter bearbetning – ofta en kundbekymran för högvärderade delar.

- Dokumentation av laboratorier: Om externa laboratorier används för dimensionell eller metallurgisk verifiering ska deras ackrediteringar och testmetoder bifogas PPAP-paketet.

Elektroniska kopplingar och monterade enheter

- Funktionell validering: Inkludera bevis på elektrisk ledning, isolationsmotstånd samt inkopplings- och urkopplingscykler enligt ritningskrav.

- Lagerindelade processgranskningar: Visa hur du granskar monteringssteg och operatörsutbildning, eftersom mänskligt fel är en nyckelrisk.

- ESD-/hanteringskontroller: Dokumentera dina åtgärder för skydd mot statisk urladdning och förpackningsprotokoll.

- PFMEA-fokus: Fokusera på risker som soldatförbindningsfel, felaktig pinnposition och sprickor i höljet.

- Control Plan: Detaljera mellanliggande och slutlinjens funktionsprov, med reaktionsplaner vid fel.

- Labbdokumentation: För miljö- eller elektriska prov måste alla resultat komma från certifierade dokumenterande laboratorier och referera till deras kvalifikationer.

Jämförelsetabell: PPAP-fokus efter deltyp

| Komponenttyp | Viktiga risker | Dokumentationsfokus | Typiska kundbekymmer |

|---|---|---|---|

| Förband/Kallformade | Materialblandning, gängkvalitet, verktygsslitage | Materialintyg, skäl för gängmått, laboratorieackrediteringar | Spårbarhet, gängpassning, hårdhetskonsekvens |

| Fräsade komponenter | Dimensionsnoggrannhet, ytfinish, verktygsbrott | Processkapacitetsstudier, MSA, förpackning/hantering | Kontroll av kritiska funktioner, måttnoggrannhet, skadeförebyggande |

| Kopplingar/Monterade delar | Elektrisk funktion, ESD, monteringsfel | Funktionell testbevis, ESD-protokoll, lagerindelade revisioner | Prestandavalidering, operatörsutbildning, miljöpåverkansmotstånd |

Glöm inte: Kundspecifika och särskilda egenskaper

Oavsett din deltyp, kontrollera alltid efter kundspecifika krav och var uppmärksam på eventuella särskilda egenskaper markerade på ritningen. Dessa överlagrar generiska PPAP-mallar och kräver ofta extra dokumentation, kontroller eller tredjeparts dokumenterande laboratorier för verifiering. Genom att anpassa din PPAP-metod till verkligheterna för din godkännande av produktionsdel och de unika riskerna för varje produkt, kommer du att uppfylla både branschens och kundens förväntningar – och undvika kostsamma överraskningar under granskningen.

Nästa steg är att vi hjälper dig att jämföra verktyg och tjänster som kan effektivisera din PPAP-dokumentationsprocess, så att du kan fokusera mer på tillverkning och mindre på pappersarbete.

Jämför PPAP-verktyg och tjänster för rätt passform

När du ska sammanställa ett PPAP-paket, litar du på ditt interna team, provar en digital lösning eller samarbetar med en tillverkare som hanterar allt från delar till dokumentation? Svaret beror på projektets komplexitet, tidsplan och de resurser du har tillgängliga. pPAP-tjänster så att du kan självsäkert välja den support som matchar dina behov och kundförväntningar.

Att välja PPAP-support: Vilka alternativ finns?

Tänk dig att du ska lansera en ny automobilkomponent med en stram tidsplan. Du behöver inte bara efterlevnad av dokumentation utan även delar som levereras i tid och uppfyller alla kvalitetskrav. Här blir dina val av PPAP-support avgörande:

- Helhetsleverantörer inom tillverkning som kan hantera både produktion och PPAP-dokumentation och därmed effektivisera hela processen.

- Dedikerad PPAP-programvara som automatiserar hantering av dokument, godkännanden och arbetsflödesövervakning.

- Specialiserade PPAP-konsulttjänster som guider ditt team genom dokumentation, granskningar och kundkommunikation.

- Interna team med manuella eller digitala verktyg för att hantera processen internt.

När en helhetsleverantör hjälper

För leverantörer som behöver både delrealisering och fullt överensstämmande PPAP-dokumentation—särskilt när snabb prototypframtagning och IATF 16949-disciplin är avgörande—kan en helhetspartner vara en spelväxlare. Shaoyi Metal Technology utmärker sig här genom att erbjuda lösningar från början till slut för högprestanda bilkomponenter. Tjänsterna omfattar stansning, kallformning, CNC-bearbetning och svetsning, alla under samma tak, med integrerad PPAP-dokumentationsstöd i varje steg. Denna metod effektiviserar insamling av bevis för PFMEA, Control Plan, MSA och dimensionsresultat, vilket minimerar risken för saknad eller inkonsekvent dokumentation.

PPAP-programvara kontra tjänsteleverantörer

Kanske funderar du på att använda digitala verktyg för att hantera dina inlämningar. Modern ppap-programvara plattformar kan automatisera dokumenthantering, möjliggöra elektroniska godkännanden och hålla alla dina register i en centraliserad, molnbaserad plats. Detta är särskilt användbart för team som hanterar flera projekt eller fjärrgodkännanden. Vissa lösningar erbjuder till och med ett ppap program gratis nedladdning eller prov, så att du kan testa funktioner innan du gör ett åtagande.

Å andra sidan erbjuder specialiserade PPAP-konsulttjänster praktisk vägledning, från dokumentförberedelse till granskningar på plats och kundkommunikation. Dessa experter är särskilt värdefulla om ditt team är nytt inom processen, står inför komplexa kundkrav eller behöver säkerställa efterlevnad av de senaste standarderna – såsom de som behandlas i Aiag ppap-utbildning .

Jämförelsetabell: PPAP-stödalternativ

| Leverantör/Verktyg | Viktigaste Funktionerna | Genomloppstid | Certifiering/Expertis | Bäst för |

|---|---|---|---|---|

| Shaoyi Metal Technology | Helhetslösning för deltillverkning, integrerad PPAP-dokumentation, snabb prototypframställning, IATF 16949-certifierad, global erfarenhet hos OEM/Tier 1 | Redo inom 7 dagar för prototyper | IATF 16949, omfattande bilbranschbakgrund | Leverantörer som snabbt behöver både delar och efterlevnads PPAP-paket |

| SafetyCulture PPAP-programvara | Dokumenthantering, arbetsflödesautomatisering, efterlevnadsspårning, mobilapp | Omedelbar (molnbaserad) | Branschoberoende digitala efterlevnadsverktyg | Team som behöver digitala arbetsflöden och fjärrgodkännanden |

| ComplianceQuest | Efterlevnadsstyrning, analys, samarbete | Omedelbar (molnbaserad) | QMS-experter | Organisationer inriktade på efterlevnadsanalys |

| EHSInsight | Kvalitets- och säkerhetsstyrning, rapportering | Omedelbar (molnbaserad) | QMS/EHS-erfarenhet | Stora företag med miljö-/kvalitetsbehov |

| QT9 QMS | Kvalitetsstyrning, dokumenthantering, revisioner | Omedelbar (molnbaserad) | Fokus på QMS | Företag som söker robust dokumenthantering |

| TPT PPAP-tjänster | Styrning av PPAP-dokumentation, granskningar och leverantörs-kundkommunikation | Projektbaserad | PPAP-processens expertis | Leverantörer som behöver processcoaching och stöd vid granskningar |

Fördelar och nackdelar: Att välja rätt tillvägagångssätt

-

Shaoyi Metal Technology

-

Fördelar

- Integrerad komponent- och dokumentationsleverans – minskar överlåtelser och fel

- Snabb prototypframtagning och lanseringsstöd för tidskrävande scheman

- IATF 16949-certifierad, betrodd av ledande fordonskunder

-

Nackdelar

- Bäst lämpad för leverantörer som behöver både tillverkning och dokumentation; inte idealisk för projekt endast med dokumentation

-

-

PPAP-programvara (t.ex. SafetyCulture, QT9 QMS)

-

Fördelar

- Snabbar upp hantering och godkännande av dokument

- Centraliserar register för enkel åtkomst och granskning

- Vissa erbjuder ppap program gratis nedladdning eller provperiod

-

Nackdelar

- Må kanske inte hantera fysisk del- eller processvalidering

- Kräver förberedande installation och utbildning

-

-

Specialiserade PPAP-tjänster (t.ex. TPT)

-

Fördelar

- Praktisk handledning vid komplexa eller första gången inlämningar

- Stöd för revisioner, kapacitetsstudier och kundförhandlingar

-

Nackdelar

- Må kanske inte erbjuda tillverknings- eller digitala arbetsflödesverktyg

- Projektbaserat, så fortsatt stöd kan kräva ytterligare samverkan

-

Att Fatta Din Beslut

Slutligen beror den bästa PPAP-supporten på din organisations resurser, komplexiteten hos dina delar och dina kunders krav. Om du behöver en enda partner som kan leverera både delar och efterlevnadsdokumentation med hastighet och kvalitet, bör du överväga Shaoyi Metal Technology . Om du fokuserar på att digitalisera din arbetsflöde kan en ppap-programvara lösning med en gratis provperiod vara det bästa första steget. För team som är nya inom processen eller står inför krävande kunder kan investering i aiag ppap-utbildning eller rådgivningstjänster ge avkastning i form av smidigare godkännanden och färre överraskningar.

Därefter sammanfattar vi med konkreta åtgärder för att omvandla din PPAP-strategi till självsäker genomförande—oavsett vilket supportalternativ du väljer.

Omvandla PPAP-vägledning till handling med självförtroende

Nybrottsmoment om PPAP-dokument

- Se alltid till samstämmighet i varje PPAP-dokument —från designdokument till PSW—så att din inlämning berättar en komplett och konsekvent historia.

- Glöm aldrig bort kundspecifika krav ; dessa kan åsidosätta standardmallar och ofta avgöra om du godkänns eller inte.

- Bekräfta din inlämningsnivå tidigt och anpassa all dokumentation efter vad kunden förväntar sig—oavsett om det gäller nivå 1 eller ett komplett nivå 3-paket.

I grunden är produktionsdelsgodkänningsprocessen ppap handlar om att bygga förtroende och tydlighet mellan leverantör och kund. Att förstå vad står PPAP för och den ppap fullständiga form —Produktionsdelsgodkänningsprocessen—hjälper dig att se att det handlar om mer än bara pappersarbete: det är ett disciplinerat system för riskminskning, ändringshantering och förberedelse inför lansering. Det ppap-akronym erkänns inom fordonsindustrin och precisionsindustrin för sin roll i att säkerställa att varje del uppfyller kvalitetskraven innan full produktion.

Åtgärdsplan för din nästa inlämning

Redo att tillämpa dessa lärdomar i praktiken? Använd den här checklistan för att gå från planering till lyckad inlämning – oavsett din bransch eller deltyp:

- Bekräfta alla ritningsrevideringar och särskilda egenskaper —kontrollera att du har de senaste specifikationerna och se till att varje unik kravställning tydligt är identifierad.

- Kom överens med kunden om inlämningsnivå —klargör om du lämnar in nivå 1, nivå 2, nivå 3 eller högre, och dokumentera detta avtal.

- Utforma din MSA-plan och välj mätinstrument —identifiera vilka mätningar som behöver gage R&R eller kalibreringsbevis redan i ett tidigt skede av processen.

- Schemalägg processstudier —planera kapacitetsstudier för alla kritiska egenskaper och se till att data är redo innan du kompilerar ditt paket.

- Förbered delinlämningsintyg (PSW) i god tid —fyll i det stegvis under processen, så att det stämmer överens med resten av din dokumentation och är klart för slutlig granskning.

Tänk dig att du står inför ett tajt lanseringsfönster eller en komplex montering med flera särskilda egenskaper. Här kan det göra stor skillnad att ha en enda ansvarig partner. Shaoyi Metal Technology erbjuder en helhetslösning för både delrealisering och efterlevnad av PPAP-dokumentation—idealiskt för projekt där hastighet, kvalitet och IATF 16949-disciplin är oeftergivliga. Deras erfarenhet inom bland annat stansning, kallformning, CNC-bearbetning och svetsning innebär att du kan fokusera på din kärnverksamhet medan de hanterar både tillverkningen och pappersarbetet, vilket snabbar upp vägen mot godkännande.

Självklart är varje projekt unikt. Den bästa approachen är att jämföra dina alternativ med hjälp av det tidigare ramverket för verktyg och tjänster – ta hänsyn till dina interna resurser, delarnas komplexitet och dina kunders förväntningar. Oavsett om du behöver en komplett tillverkningspartner, en digital PPAP-process eller målinriktad processutbildning, välj den väg som bäst passar din tidsplan och riskprofil.

Genom att tillämpa dessa genomförbara steg och utnyttja rätt stöd kommer du inte bara att definiera PPAP för din organisation utan också bygga upp ett register över smidiga godkännanden och långvarigt kundförtroende. Redo att ta din nästa PPAP-inlämning från checklista till självsäker leverans?

Vanliga frågor om PPAP-dokument

1. Vilka är de 5 nivåerna av PPAP-inlämning?

De fem PPAP-inlämningsnivåerna definierar hur mycket dokumentation du måste lämna till din kund. Nivå 1 kräver endast Part Submission Warrant (PSW), medan nivå 3 – den vanligaste – kräver PSW samt alla 18 stödelement och produktsample. Nivåer 2 och 4 kräver olika mängder bevis enligt kundens specifikation, och nivå 5 innebär en granskning på plats av all dokumentation. Valet av rätt nivå beror på delens komplexitet, risk och kundkrav.

2. Vad står PPAP för inom tillverkning?

PPAP står för Production Part Approval Process. Det är en standardiserad metod som används inom tillverkning – särskilt inom fordons- och flygindustrin – för att visa att en leverantör konsekvent kan uppfylla kundens tekniska och kvalitetskrav före och efter ändringar. PPAP-dokument ger den bevisföring som krävs för godkännande innan produktion.

3. Vilka dokument ingår i ett PPAP-paket?

Ett komplett PPAP-paket innehåller 18 element, såsom konstruktionsdokument, dokumentation av ingenjörsförändringar, FMEAs, kontrollplaner, mätsystemsanalyser, dimensionella resultat, material- och prestandatestresultat samt delinlämningsintyg (PSW). Varje dokument har till syfte att bevisa konstruktionsavsikten, processkapaciteten och efterlevnaden av kund- och branschstandarder.

4. Hur relaterar PPAP till APQP?

APQP (Avancerad produktkvalitetsplanering) är den övergripande kvalitetsplaneringsprocessen, medan PPAP är det dokumentationspaket som lämnas in i slutet av APQP. PPAP-dokumenten bekräftar att alla APQP-aktiviteter—såsom riskanalys, processvalidering och kontrollplanering—har genomförts framgångsrikt och att delen är redo för godkännande till produktion.

5. När ska en delta-PPAP lämnas in?

En delta PPAP krävs när det sker en betydande förändring av produkten eller processen, till exempel designuppdateringar, materialbyten eller leverantör/platsförskjutningar. Endast de berörda delarna av den ursprungliga PPAP behöver uppdateras och lämnas in, men alla förändringar måste tydligt dokumenteras och vara spårbara för att bibehålla godkännandestatus.

Lilla partier, höga standarder. Vår snabba prototypservice gör validering snabbare och enklare —

Lilla partier, höga standarder. Vår snabba prototypservice gör validering snabbare och enklare —