Metallämning av bränsletankskenor: Konstruktionsprecision och inköp

TL;DR

Metallstansning av bensintankskärmar är en precisionsframställningsprocess som är utformad för att producera hållfasta supportband som säkrar bränslebehållare i fordon och tunga industriella fordon. Denna tillverkningsmetod omvandlar råmaterial i bandform—vanligtvis höghållfast kolstål eller 304 rostfritt stål—till formade skärmar genom processer som rullformning, progressiv diesstansning och orbitalniting. Viktiga prestandaegenskaper inkluderar exceptionell draghållfasthet för att bära tunga vätskelaster och avancerad korrosionsmotståndskraft för att klara hårda miljöer under fordonets underrede.

För ingenjörer och upphandlare är det avgörande att förstå denna processes nyanser—from materialval till integration i monteringen—för att säkerställa fordonsäkerhet och efterlevnad av regler och föreskrifter.

Metallstansningsprocessen: Från band till komponent

Tillverkning av bränsletankskenor är inte en enkel bögningsoperation; det är en sofistikerad arbetsflödesprocess som kräver strama toleranser och återupprepad precision. Ledande tillverkare använder en enstyckesflödesmetodik där skenan går från råmaterial till färdig montering inom en kontinuerlig produktionslinje. Denna metod minimerar hanteringsfel och maximerar strukturell integritet, vilket är avgörande för säkerhetskritiska komponenter.

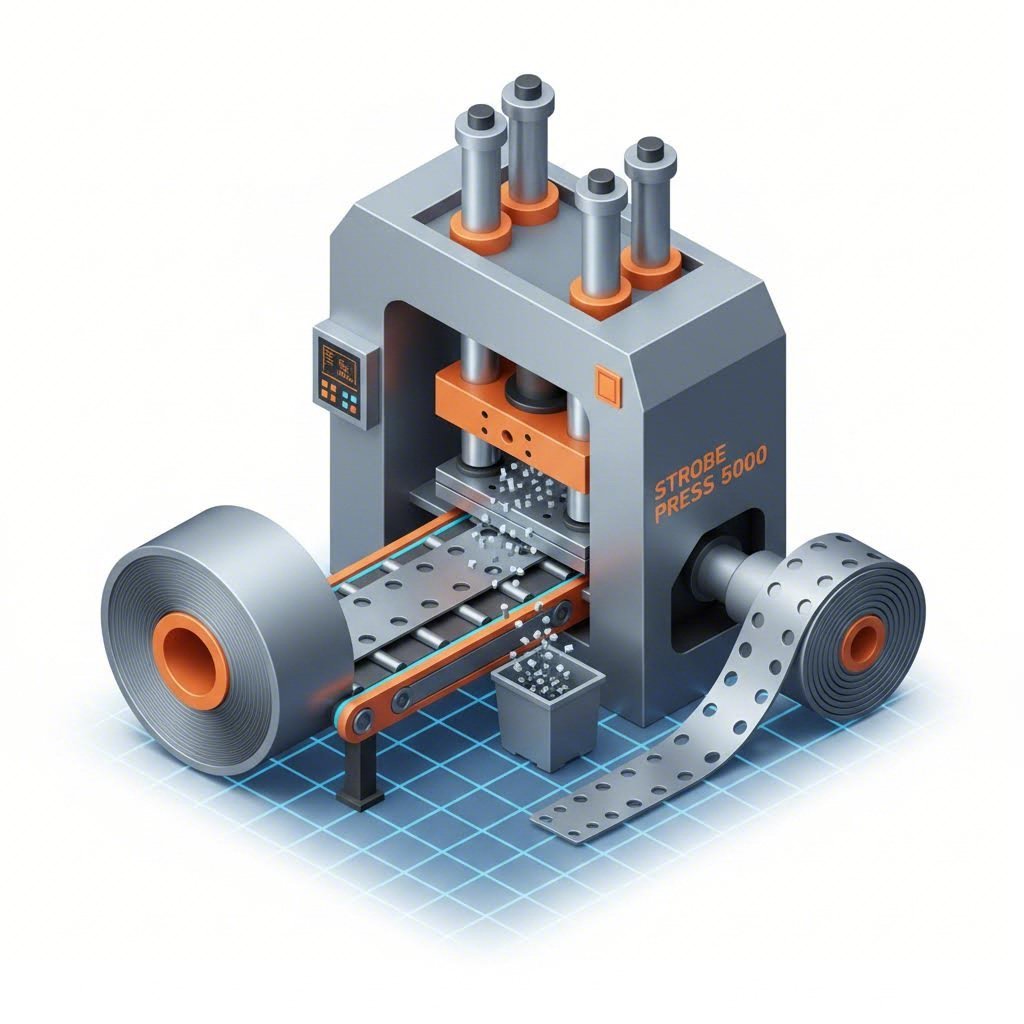

Processen börjar vanligtvis med rullematning , där stålband matas in i en stanspress eller valsformningsmaskin. Beroende på designens komplexitet kan tillverkare använda progressiv stansning för att stansa fästningshål, prägla strukturella förstyvningar och skära skenan till längd i ett enda genomlopp. För högvolymproduktion säkerställer denna metod att varje skena är identisk ner till millimetern. Avancerade anläggningar använder CAD/CAM-programvara, såsom SolidWorks, för att simulera spänningspunkter innan verktyget tillverkar den första delen, vilket säkerställer att den stansade geometrin kan motstå de dynamiska lasterna från ett rörligt fordon.

Sammanfogning och montering utgör de sista kritiska stadierna. Till skillnad från grundläggande svetsning, som kan skapa värmeinverkade zoner som försvagar metallen, använder toppresterande tillverkare ofta orbitalnitning eller huck-bultförbindning . Dessa kallformningstekniker fäster monteringsdelar som T-bultar eller gaffeländar utan att påverka stålets härdning. Enligt branschexperter som Falls Stamping förbättrar möjligheten att utföra dessa operationer i linje – formning, svetsning och nitning utan att flytta delen – effektiviteten och kvalitetskontrollen avsevärt.

Materialspecifikationer och korrosionsmotstånd

Att välja rätt material för bränsletankskenor är en balansgång mellan dragstyrka, kostnad och miljöbeständighet. Eftersom dessa komponenter sitter på fordonets underrede utsätts de hela tiden för vägskräp, fukt och frätande isningsmedel. Ett fel här kan leda till katastrofal lossning av bränsletanken.

Två primära materialkategorier dominerar marknaden:

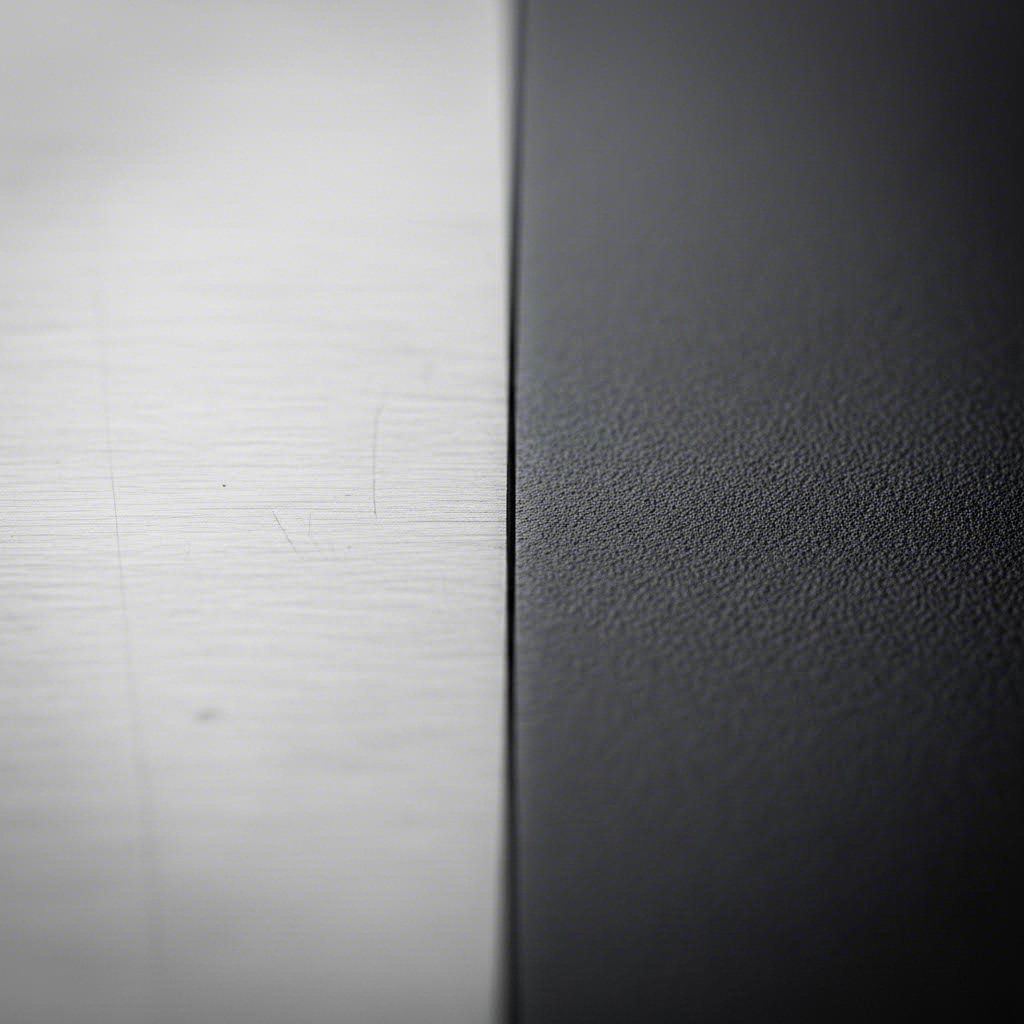

- Hållfast stålgod: Industristandard för normala belastningsapplikationer. För att förhindra rost måste dessa band undergå sekundära behandningar. Vanliga ytbehandlingar inkluderar zinkbeläggning (galvanisering) eller EDP (Elektroforetisk avsättning) , vilket ger en hållbar, svart, hudlik barriär mot korrosion. Även om det är kostnadseffektivt, är belagda stål helt beroende av ytbehandlingens integritet.

- 304 rostfritt stål: Premiumvalet för lång livslängd, särskilt i "saltbältes" regioner eller för marina applikationer. Rostfritt stål erbjuder inburen korrosionsmotstånd utan behov av ytbehandling. Även om materialkostnaden är högre, ofta motiverar den förlängda livscykeln investeringen för tunga lastbilar och restaureringsprojekt där haver inte är ett alternativ.

| Funktion | Zinkpläterat / EDP-stål | 304 rostfritt stål |

|---|---|---|

| Primär nytta | Kostnadseffektivitet | Maximal hållbarhet |

| Korrosionsbeständighet | Måttlig (beroende på beläggning) | Hög (inburen i materialet) |

| Dragfastighet | Hög (strukturklass) | Hög (arbetsförhärdat) |

| Typisk tillämpning | Standardpersonbilar | Lastbilar, klassiska bilar |

Montering, hårddelar och anpassningsalternativ

Ett rått stansat metallband är sällan tillräckligt för installation; det kräver ett komplett monteringssystem för att fungera korrekt. Den här "kitting"-metoden lägger till betydande värde för monteringslinjer och mekaniker. En av de viktigaste tilläggen är antismälltätning . Dessa gummibander eller PVC-strimmor förhindrar direkt metall mot metall-kontakt mellan bandet och bränsletanken, vilket eliminerar buller och, vad som är viktigare, förhindrar slitage som kan leda till att tanken punkteras.

Integration av hårddelar är en annan aspekt där stansningsprecision spelar roll. Band har ofta T-bultar , öglor , eller skopändar som måste passa perfekt med fordonets monteringspunkter. Till exempel kan en "spad"-ända vara punktsvetsad på bandet, medan en gängad T-bult möjliggör spänningsjustering under installationen. Tillverkare som Mercury Products betonar förmågan att tillverka anpassade hårddelar, vilket säkerställer att bandkonstruktionen integreras sömlöst med unika tankgeometrier, oavsett om de är runda, rektangulära eller D-formade.

Industristandarder och överväganden vid inköp

När du köper tjänster för stansning av bränsletanksband är det oacceptabelt att inte verifiera leverantörens kvalitetsledningssystem. För bilindustrin är IATF 16949:2016 certifiering standarden, vilket säkerställer att tillverkaren följer stränga protokoll för felundvikande och konsekvens i leveranskedjan. ISO 9001:2015 och ISO 14001 (miljöledning) indikerar en mogen tillverkningspartner som klarar globala OEM-krav.

Volymflexibilitet är ett annat nyckelkriterium vid inköp. OEM:er kräver ofta partner som kan skala från lågvolymig prototypframställning till massproduktion. För fordons-OEM:er och Tier 1-leverantörer som söker en partner med robusta kapaciteter, Shaoyi Metal Technology erbjuder omfattande stansningslösningar certifierade enligt IATF 16949-standarder. Deras anläggning täcker hela spektrumet från snabb prototypframställning – leverans av 50 delar på så få som fem dagar – till högvolymig massproduktion, med presskapacitet upp till 600 ton för kritiska komponenter. Du kan verifiera deras fulla utbud av ingenjörs- och tillverkningstjänster på Shaoyi Auto Stamping Parts . Denna förmåga att skala säkerställer att leveranskedjor förblir ospårade oavsett efterfrågevariationer.

Till slut bör du överväga tillverkarens testmöjligheter. Ansedda leverantörer genomför intern dragprovning, saltmistprovning (för att verifiera beläggningens livslängd) och dimensionsanalys för att säkerställa att varje leverans uppfyller löftet om "fabriksmått". Oavsett om du köper in för en produktion på 500 000 enheter eller en specialiserad batch för tung utrustning är dessa kvalitetssäkringsåtgärder brandmuren mot felfunktioner i fält.

Slutsats

Att behärska tillverkningen av bränsletankskenor kräver mer än bara metallböjning; det kräver en samverkan mellan materialvetenskap, precisionsingenjörskonst och sträng kvalitetskontroll. Från det ursprungliga val av rulle till den slutgiltiga orbitalnitingen av komponenter påverkar varje steg fordonets säkerhet och livslängd. För inköpsprofessionella och ingenjörer innebär det att prioritera leverantörer med beprövade IATF-certifieringar, mångsidiga materialkompetenser och integrerade monterings tjänster att den slutgiltiga produkten kommer att fungera tillförlitligt även under de mest krävande förhållandena.

Vanliga frågor

1. Vad är bränsletankskorpor vanligtvis tillverkade av?

Bränsletankskorpor tillverkas oftast av hållfast läggert kolstål eller rostfritt stål . Skopor i kolstål är vanligtvis försedda med zinkplätering eller blank svart pulverlack (EDP) för att förhindra rost. Skorpor i rostfritt stål, ofta tillverkade av material i grad 304, erbjuder överlägsen inneboende korrosionsmotstånd och har vanligtvis en naturlig yta utan behov av ytterligare beläggningar.

2. Vilka märkningskrav gäller för en bränsletankkonstruktion?

Medan skoporna i sig inte alltid kräver märkning, måste bränsletankkonstruktionen följa strikta identifieringsstandarder. Bästa praxis och regler kräver vanligtvis etiketter som anger tankens innehåll (t.ex. diesel mot blyfri), volymkapacitet , och maximal fyllnivå. Fara-varningar är också väsentliga för att förhindra korskontaminering och säkerställa säkert hantering vid underhåll eller tankning.

Lilla partier, höga standarder. Vår snabba prototypservice gör validering snabbare och enklare —

Lilla partier, höga standarder. Vår snabba prototypservice gör validering snabbare och enklare —