Smidda eller fräsade bilkomponenter: Styrka eller precision?

TL;DR

När man väljer mellan smidda och maskinbearbetade bilkomponenter handlar det främst om avvägningen mellan styrka och precision. Smidning skapar starkare och mer slitstarka komponenter som är idealiska för högbelastade applikationer genom att rikta metallets inre kornstruktur. I motsats till detta erbjuder maskinbearbetning högre precision för komplexa konstruktioner och är generellt mer kostnadseffektiv vid prototypframställning och produktion i små serier.

Förstå de grundläggande tillverkningsprocesserna

För att kunna fatta ett informerat beslut är det viktigt att förstå de väsentliga skillnaderna mellan smidning och maskinbearbetning. Dessa två metoder formar metall på helt olika sätt, vilket direkt påverkar den färdiga komponentens prestanda, kostnad och lämplighet för olika tillämpningar.

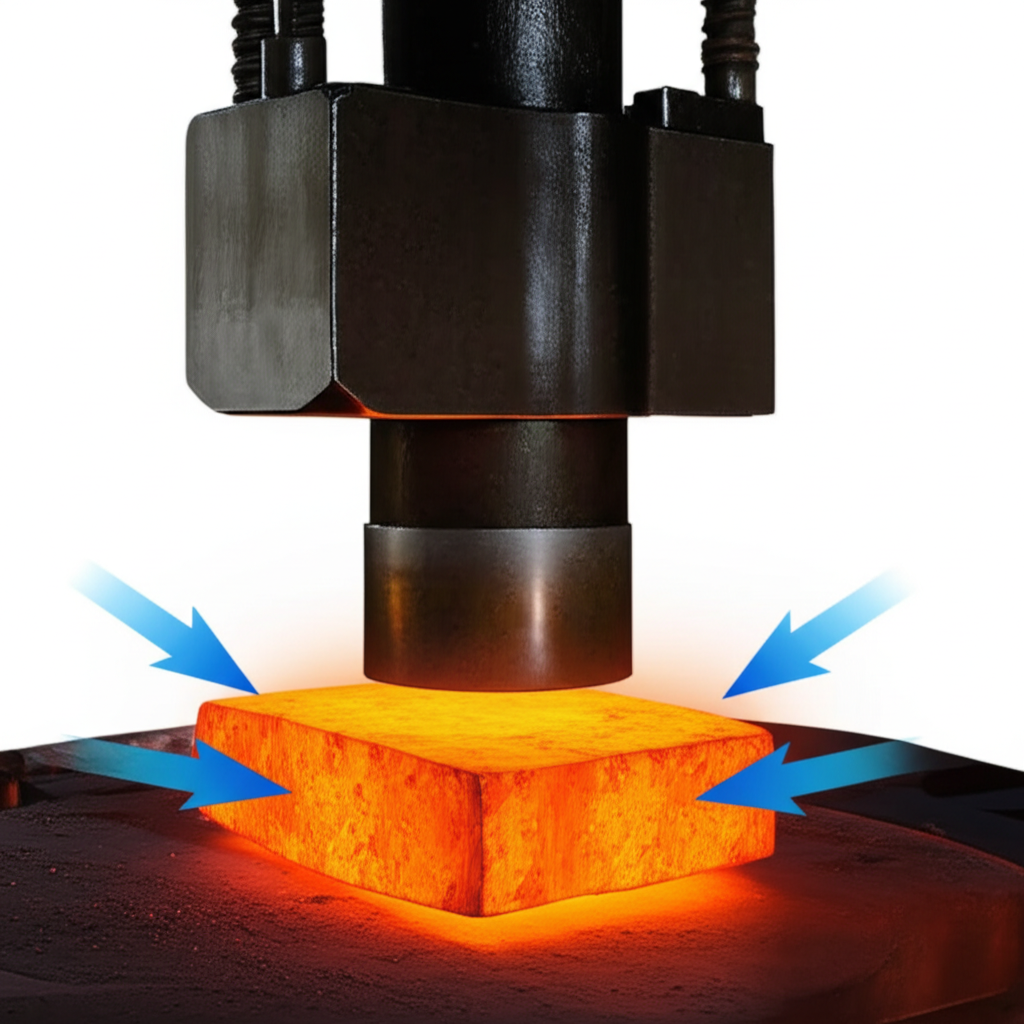

Vad Är Slageri?

Smidning är en tillverkningsprocess där metall formas genom lokaliserade komprimerande krafter. Metallen värms vanligtvis till en formbar temperatur och slås eller pressas sedan in i en stans för att få önskad form. Denna metod tar inte bort material utan omformar det istället, vilket tvingar den inre kornstrukturen i metallen att anpassa sig efter delens kontur. Denna kornorientering är huvudorsaken till att smidda delar uppvisar exceptionell styrka och motståndskraft mot stötar och utmattning. Tänk på det som kornet i ett trästycke; en lång bräda är starkast när kraften appliceras längs med kornet, inte tvärs emot. Smidning uppnår en liknande effekt i metall.

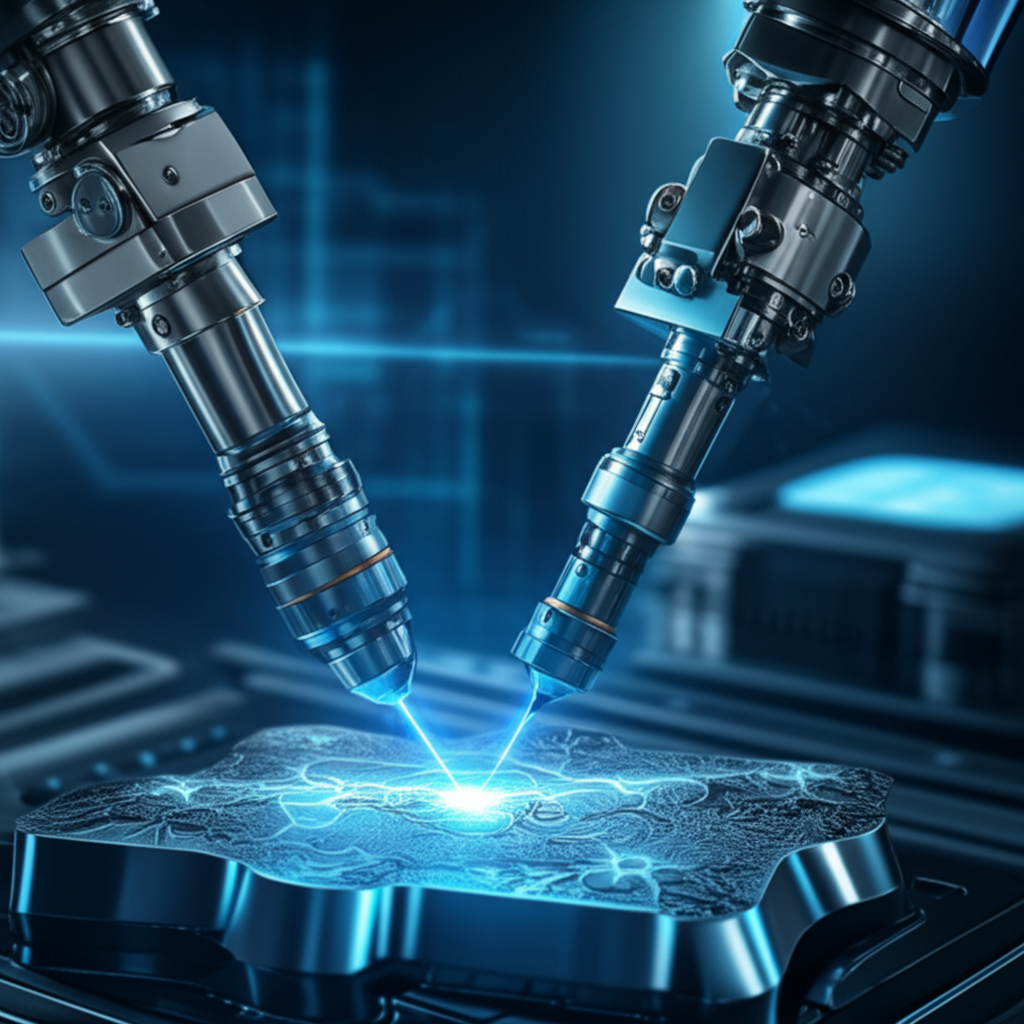

Vad är bearbetning?

Bearbetning är en subtraktiv process som startar med en solid metallblock, ofta kallad en billet, och skär bort material för att uppnå den slutgiltiga formen. Detta utförs vanligtvis med CNC-maskiner (Computer Numerical Control), som kan utföra mycket exakta och komplexa skärningar, borrningar och vändningar. Till skillnad från smidning skär bearbetning genom metallets naturliga kornstruktur, vilket kan skapa potentiella svaga punkter. Dess stora fördel ligger dock i dess förmåga att tillverka delar med extremt strama toleranser och invecklade geometrier som skulle vara omöjliga att uppnå enbart genom smidning.

Strukturell integritet: Varför smidning skapar starkare delar

Det enda viktigaste fördelen med smidning inom fordonsapplikationer är dess förmåga att tillverka delar med överlägsna mekaniska egenskaper. När en komponent utsätts för hög belastning, extrema temperaturer eller upprepade stötar – som exempelvis en kamaxel eller drivstånge – är strukturell integritet oeftergivlig. Smidning säkerställer denna pålitlighet genom att i grunden förbättra metallets inre struktur.

Processen att applicera enormt tryck förfinar metallets kornstruktur och eliminerar inre håligheter och porositet som kan uppstå vid andra metoder såsom gjutning. Detta skapar ett tätt och enhetligt material. Ännu viktigare är att det skapar det som kallas 'kornflöde'. Metallens korn sträcks ut och tvingas följa komponentens form, vilket skapar kontinuerliga, obrutna linjer av styrka. Denna riktade justering förbättrar dramatiskt flera nyckelparametrar:

- Draghållfasthet: Förmågan att motstå att dras isär.

- Stötsäkerhet: Förmågan att absorbera plötsliga stötar utan att spricka.

- Trötthetslivslängd: Uthållighet att motstå upprepade cykler av påfrestning över tid.

På grund av denna förbättrade strukturella integritet kan smidda delar ofta konstrueras lättare än sina fräsade eller gjutna motsvarigheter utan att offra styrka. För fordonsprestanda, där minskning av outfjädrat vikt är kritiskt, är denna styrka-till-vikt-kvot en stor fördel.

Precision, komplexitet och kostnad: Där fräsning excellerar

Även om smidning vinner när det gäller ren styrka, dominerar fräsning inom tillämpningar som kräver precision, designflexibilitet och kostnadseffektivitet vid mindre volymer. Den subtraktiva naturen hos CNC-fräsning möjliggör en detaljnivå och noggrannhet som smidning inte kan matcha på egen hand. För delar med komplexa interna kanaler, invecklade ytdetaljer eller krav på exceptionellt slät yta är fräsning ofta det enda genomförbara alternativet.

De ekonomiska övervägandena skiljer sig också betydligt. Vid smidning krävs tillverkning av dyra, hårdade stålstöpformar, vilket innebär en betydande förkostnad. Detta gör det mest ekonomiskt fördelaktigt vid storleksproduktion där verktygskostnaden kan spridas ut över tusentals enheter. I motsats till detta är verktygskostnaderna vid bearbetning minimala och programmeringen går snabbt, vilket gör det idealiskt för prototyper, specialdelar eller små serieproduktioner där flexibilitet är avgörande.

För företag som behöver högvolymssmidna komponenter är det viktigt att samarbeta med en specialiserad leverantör för att hantera dessa komplexiteter. Till exempel, för företag som behöver pålitlig produktion i hög volym, erbjuder leverantörer som Shaoyi Metal Technology specialiserade smides tjänster inom fordonsindustrin, från intern tillverkning av stöpformar till massproduktion, och säkerställer både kvalitet enligt IATF16949 och effektivitet.

Här är en sammanfattning av de viktigaste avvägningarna:

| Fabrik | Skydd av förpackningar | Bearbetning |

|---|---|---|

| Verktygsinvestering | Hög (kräver specialstöpformar) | Låg (minimal verktygsproduktion) |

| Kostnad per enhet (hög volym) | Lägre | Högre |

| Kostnad per enhet (låg volym) | Högre | Lägre |

| Konstruktionssvårigheter | Moderat | Mycket hög |

| Slutlig precision / toleranser | Lägre (kräver ofta sekundär bearbetning) | Mycket hög (mikronivå) |

| Materialavfall | Låg (nära-nettoform) | Hög (subtraktiv process) |

Tillämpningsguide: Välja rätt process för bilkomponenter

Att översätta dessa tekniska skillnader till praktiska beslut kräver att man tittar på specifika fordonsapplikationer. Valet mellan smidda och maskinbearbetade delar beror slutligen på komponentens funktion, de belastningar den kommer att utsättas för och produktionskraven.

Välj smidning för högbelastade, kritiska komponenter

Smidning är oinskränkt det bästa valet för delar där haveri kan bli katastrofalt. Dessa komponenter finns vanligtvis i motorn, drivlinan och upphängningssystemen, där de utsätts för enorma och kontinuerliga belastningar. Den överlägsna hållfastheten och utmattningsbeständigheten hos smidda delar säkerställer långsiktig pålitlighet och säkerhet. Vanliga exempel inkluderar:

- Viggar och dragstänger: Dessa utsätts för konstanta roterande och reciprokala krafter inuti motorn.

- Växlar och drivaxlar: Måste klara hög vridmoment och slitage.

- Styrlekar och hävstänger: Avgörande för fordonssäkerhet och köregenskaper.

- Hjulnav och axeldelar: Bär fordonets vikt och absorberar väguppdrag.

Välj bearbetning för prototyper och komplexa design

Bearbetning är den idealiska lösningen för delar där precision är viktigare än maximal hållfasthet, eller när produktionsvolymerna är låga. Dess flexibilitet gör att ingenjörer snabbt kan skapa och förbättra design utan att behöva investera i dyra verktyg. Den är också nödvändig för att tillverka komplexa former som inte kan smidas. Typiska tillämpningar inkluderar:

- Specialbyggda fästen och upphängningar: Kräver ofta specifika geometrier för unika konstruktioner.

- Komplexa husningar: Till exempel sådana för elektroniska styrenheter (ECU) eller sensorer.

- Prototypdelar: För att testa passform och funktion innan man går över till massproduktion.

- Eftermarknadens prestandadelar: Där anpassning och lågvolymproduktion är vanligt.

I många fall används en hybridmetod där en del först smidas för att uppnå sin grundläggande form och hållfasthet, och sedan avslutas med precisionsskoning för att uppnå exakta slutliga mått och funktioner. Detta kombinerar det bästa från båda världarna och levererar en stark och noggrann komponent.

Att fatta det slutgiltiga beslutet

Att välja mellan smidda och bearbetade fordonsdelar är ett avgörande tekniskt och affärsmässigt beslut. Smidning ger oöverträffad styrka och hållbarhet för komponenter med hög belastning och stor serie genom att optimera metallens kornstruktur. Bearbetning erbjuder överlägsen precision, designflexibilitet och kostnadseffektivitet för prototyper, specialtillverkning och komplexa delar. Genom noggrann utvärdering av den specifika tillämpningens mekaniska krav, produktionsvolym, designkomplexitet och budget kan tillverkare välja den process som ger optimal balans mellan prestanda och värde.

Vanliga frågor

1. Vilka fördelar har smidning jämfört med bearbetning?

Den främsta fördelen med smidning är överlägsen mekanisk styrka. Smidningsprocessen justerar metallens kornstruktur, vilket förbättrar dragstyrka, slagbeständighet och utmattningstålighet. Det är också mer kostnadseffektivt vid stor serieproduktion och resulterar i mindre materialspill jämfört med den subtraktiva processen bearbetning.

2. Är smidda delar bättre?

Smidda delar är bättre i tillämpningar där hållfasthet, slitstyrka och motståndskraft mot hög belastning eller stötar är de viktigaste faktorerna. För komponenter som motorvikblock eller upphängningsdelar är smidning överlägsen. För delar som kräver extrem precision, invecklade designlösningar eller för produktion i små serier är dock bearbetade delar ofta det bättre valet.

3. För att Vilka är nackdelarna med smidd stål?

De främsta nackdelarna med smidning inkluderar höga initiala verktygskostnader för smidverktyg, vilket kan göra det dyrt vid små serieproduktioner. Processen ger också mindre dimensionell precision och kontroll över den slutgiltiga formen jämfört med maskinbearbetning, och kräver ofta sekundär bearbetning för att uppfylla strama toleranser. Dessutom är det inte lämpligt för att skapa delar med mycket komplexa inre geometrier.

4. Varför är fräsning och svarvning (maskinbearbetning) bättre än smidning?

Bearbetning, som inkluderar fräsning och svarvning, är bättre än smidning när hög precision, strama toleranser och komplexa geometriska former krävs. Den är också mer flexibel och kostnadseffektiv för prototypframställning och mindre serier eftersom den inte kräver dyra specialverktyg. För komponenter som inte utsätts för extrema belastningar erbjuder bearbetning en effektiv och prisvärd tillverkningslösning.

Lilla partier, höga standarder. Vår snabba prototypservice gör validering snabbare och enklare —

Lilla partier, höga standarder. Vår snabba prototypservice gör validering snabbare och enklare —