Anpassade smidda drivstänger: En viktig köpguide

TL;DR

Anpassade smidda drivstänger är komponenter med hög hållfasthet som är väsentliga för högpresterande och modifierade motorer. De erbjuder bättre slitstyrka jämfört med seriekomponenter tack vare smidningsprocessen. De viktigaste besluten handlar om att välja rätt material, till exempel 4340 chromoly-stål eller titan, och den optimala konstruktionen, vanligtvis mellan en H-balk eller I-balk, för att passa dina specifika effektmål och användningsområde.

Förstå grunderna i smidda drivstänger

En drivstake är den avgörande förbindelsen mellan kolven och kamaxeln i en förbränningsmotor, vilket omvandlar kolvens linjära rörelse till kamaxelns roterande rörelse. I standardmotorer är dessa ofta gjutna delar som är utformade för normala driftsförhållanden. För högprestandaapplikationer med ökad hästkraft, vridmoment och varvtal krävs dock en mycket starkare komponent. Här blir värdet av specialtillverkade smidda drivstakar tydligt.

Smidningsprocessen innebär att forma metall med hjälp av lokaliserade tryckkrafter, vilket riktar materialets kornstruktur. Detta resulterar i en komponent som är betydligt starkare, mer slitstark och mer motståndskraftig mot trötthet och stötar jämfört med en gjuten del, som har en mer slumpmässig kornstruktur. Denna överlägsna styrka är oersättlig för motorer som är turboladdade, kompressorladdade eller byggda för tävlingsracing, där komponentfel kan leda till katastrofala konsekvenser.

Specialtillverkade stångar blir nödvändiga när en motors geometri ändras från fabriksspecifikationerna. Detta inkluderar förändringar av vevaxelns slaglängd, kolvens kompressionshöjd eller cylinderblockets diameter. Färdiga stångar är utformade för standardmått, men en specialbyggd motor kräver stångar med exakta centrum-till-centrum-längder och ändborrmått för att säkerställa korrekt geometri och funktion. Som tillverkare som CP-Carrillo betonar, är tillverkningen av dessa komponenter en symfoni av precision där specialister strävar efter perfektion i prestanda.

Jämförelse av viktiga material: 4340-stål, titan och aluminium

Det valda materialet för en drivstån påverkar direkt dess prestanda, vikt och kostnad. Tre material dominerar marknaden för högpresterande delar: 4340-kromolybstål, titan och specialiserade aluminiumlegeringar. Varje material har unika egenskaper anpassade för olika användningsområden, från gatprestanda till professionell motorsport.

4340 Kromolybstål är det vanligaste materialet för högpresterande smidda stångar. Det är en extremt stark och slitstark legering som ger en utmärkt balans mellan prestanda och kostnadseffektivitet. Dess robusthet gör den lämplig för ett brett utbud av tillämpningar, inklusive motorer med hög uppladdning via turbo och högvarvade naturligt aspirerade konstruktioner. De flesta stora tillverkare, inklusive Manley och SCAT, erbjuder omfattande sortiment av stångar i 4340-stål.

Titan representerar ett betydande steg uppåt vad gäller prestanda och kostnad. Enligt specialister som Pauter kan titanstångar vara cirka 33 % lättare än motsvarande stålstångar samtidigt som de erbjuder jämförbar styrka. Denna dramatiska minskning av reciprok massa gör att motorn kan snurra snabbare och minskar belastningen på vevaxeln och lagren. Detta gör titan till det föredragna valet i tillämpningar där vartenda gram räknas, såsom professionell banracning och dragracing.

Aluminium vikdärror används ofta i specialbyggda dragracingfordon. Moderna aluminiumlegeringar erbjuder imponerande hållfasthet för sin låga vikt, men de har en begränsad utmattningstålighet och är mer benägna att sträckas över tid jämfört med stål eller titan. Det innebär att de vanligtvis kräver mer frekventa kontroller och utbyten, vilket gör dem mindre lämpliga för gatu- eller långdistansanvändning, men idealiska för korta perioder med hög effekt.

| Material | Huvudfördel | Huvudnackdel | Bästa användning |

|---|---|---|---|

| 4340 Kromolybstål | Hög hållfasthet, hållbarhet, kostnadseffektiv | Tyngst av de tre alternativen | Gatuprestanda, turbo/supercharger-uppbyggnader, långdistanstävlingar |

| Titan | Utmärkt hållfasthets-viktförhållande | Mycket hög kostnad | Professionell racing, motorer med hög varvtal, dragracing |

| Aluminium | Lättast vikt, bra för chockabsorption | Begränsad utmattningstålighet, kräver regelbunden utbyte | Specialiserad dragkamp, alkohol/nitromotorer |

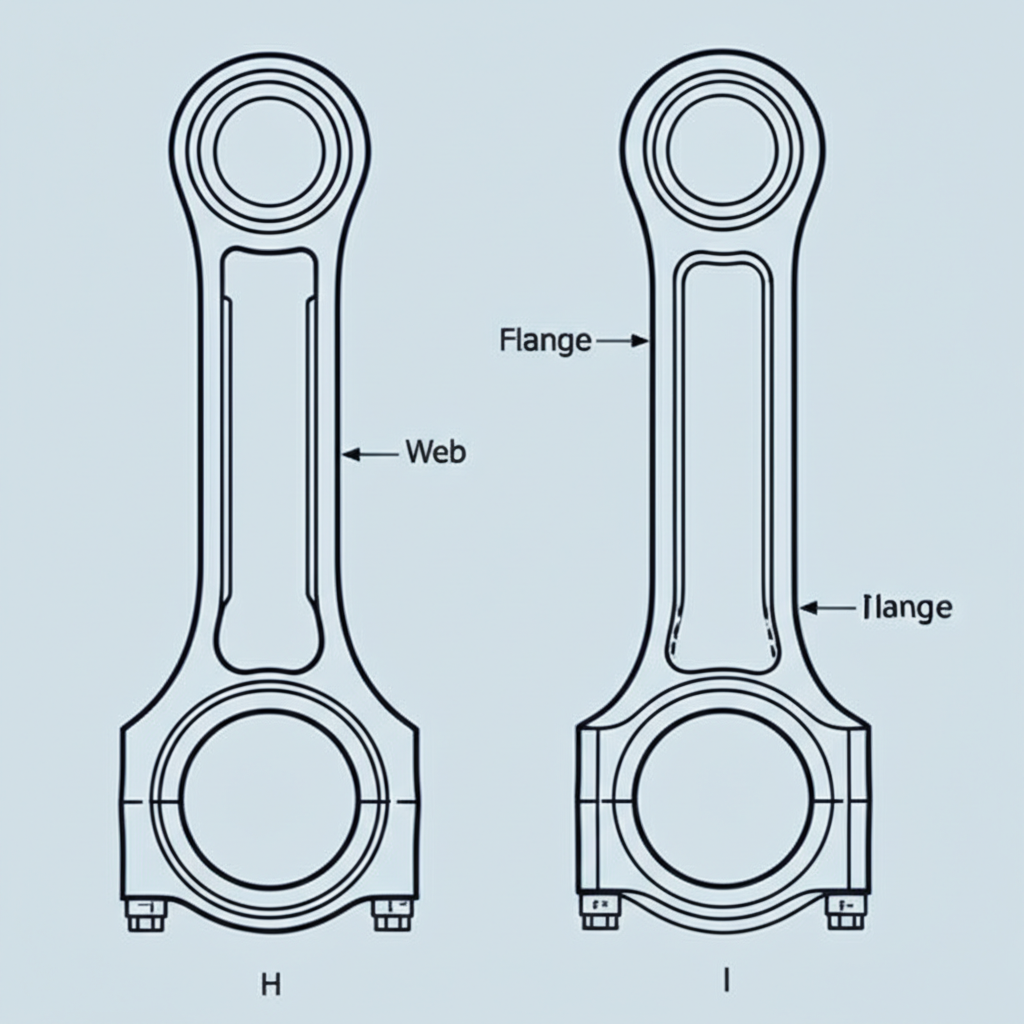

Att välja rätt design: H-balk vs. I-balk

Utöver material är den strukturella designen av stångkopplingen ett avgörande val. De två vanligaste designerna på prestationsmarknaden är H-balken och I-balken. Även om de kan se lika ut för oinvanda ögon skiljer de sig åt i sin interna struktur vad gäller vikt, styvhet och spänningsfördelning.

Den H-karm design, vilket namnet antyder, har ett tvärsnitt format som bokstaven 'H'. Denna design är känd för sin utmärkta styvhet och motståndskraft mot böjningspåfrestningar, vilket gör den till ett mångsidigt och populärt val för en mängd olika högprestandaapplikationer. H-balkstänger är ofta lättare än jämförbara I-balkstänger men anses generellt vara ett robust, allround-alternativ lämpligt för allt från aggressiva gatubyggen till seriösa racemotorer. Många tillverkare erbjuder omfattande produktserier med H-balkar för olika motorer.

Den I-strålen design har ett tvärsnitt som liknar bokstaven 'I'. Detta klassiska design har förbättrats under decennier för användning inom motorsport. En korrekt konstruerad I-balk kan göras lättare än en H-balk utan att offra styrka där det spelar störst roll. De är exceptionellt starka under dragningspåfrestning (när kolven rör sig ner) och tryckpåfrestning (när den rör sig upp). Denna effektivitet gör dem till ett föredraget val i mycket högvarviga och professionella racetillämpningar där minimering av reciprok massa är avgörande för prestanda och motorlivslängd.

I slutändan handlar valet mellan H-balk och I-balk ofta om den enskilde motorkonstruktörens filosofi och kraven från tillämpningen. För de flesta motorer som genererar betydande effekt över standard, kommer antingen design från en pålitlig tillverkare att erbjuda nödvändig styrka. För extrema tävlingsanvändningar kan dock de subtila fördelarna med I-balkens vikt och styrka bli den avgörande faktorn.

Processen för anpassade kolvstänger: Vad du kan förvänta dig

Att beställa anpassade smidda drivstänger är en noggrann process som kräver detaljerad information om din motor för att säkerställa en perfekt passform. Tillverkare har effektiviserat denna process, men det är kunden som har ansvaret för att ange korrekta specifikationer. Baserat på de detaljerade kraven som visas i formulär som Custom Rod Inquiry från ZRP , här är vad du kan förvänta dig:

- Samla in viktiga motorspecifikationer: Innan du kan lägga en beställning måste du ha alla viktiga mått för din motor. Detta är det viktigaste steget. Viktiga mätningar inkluderar motortillverkare och modell, cylinderdiameter, kamaxel slaglängd, storänds lagringshål och litenände (handledsled) hål.

- Definiera användningsområde och effektnivå: Du måste ange hur motorn ska användas (t.ex. gata, dragrace, väg-race) och dess förväntade effektuttag. Detta inkluderar detaljer som maximal varvtal, om en turbo- eller kompressorladdning ska användas (och vid vilket övertryck), samt om nitrous ska användas (och effekttillägget i hästkrafter). Denna information hjälper tillverkaren att välja lämpligt material och dimensioneringsstyrka.

- Skicka in förfrågningsformuläret: Med all din data tillgänglig fyller du i ett detaljerat formulär på tillverkarens webbplats eller genom en återförsäljare. Du anger alla mått och väljer eventuella specialfunktioner, såsom tvångssmörjning av stiftsmycken eller specifika bultuppgraderingar (t.ex. ARP 2000 eller L19-bultar).

- Design, godkännande och deposition: Tillverkarens ingenjörer kommer att granska dina specifikationer och kan skapa en teknisk ritning för din godkännande. När designen är färdigställd krävs en betydande deposition (ofta 50 %) för att påbörja produktionen. Var beredd på en ledtid, eftersom specialbeställningar kan ta allt från några veckor till flera månader beroende på produktionsplanering.

- Tillverkning och leverans: När depositionen är betald tillverkas stängerna enligt dina exakta specifikationer. Efter en sista kvalitetskontroll betalas restbeloppet, och stängerna skickas till dig eller till din motorbyggare.

Ledande tillverkare och smidespecialister

Marknaden för högpresterande drivstänger betjänas av flera högt ansedda tillverkare, var och en med rykte för kvalitet och precision i ingenjörsarbete. När man undersöker alternativ vänder sig motorbyggare ofta till dessa branschledare.

Manley Performance

Manley erbjuder en omfattande katalog med drivstänger, inklusive H-balk- och I-balk-designer. De är välkända för sin "Turbo Tuff"-serie, särskilt konstruerad för att hantera de extrema cylindertrycken vid höguppladdade applikationer. Deras produkter tillverkas av 4340-stålforgningar och är ett standardsortiment både på den inhemska marknaden och sportkompaktmarknaden.

SCAT-kilaxlar

Baserat i Kalifornien erbjuder SCAT ett brett utbud av H-balk- och I-balk-drivstänger tillverkade av tvådelade 4340-stålforgningar. De är ett populärt val för många amerikanska V8-motorer, från gatprestanda till tävlingsracing, och är kända för att erbjuda högkvalitativa roterande sammansättningar.

CP-Carrillo

CP-Carrillo har byggt upp sitt rykte på en "inga kompromisser"-filosofi vad gäller ingenjörskonst. De är erkända för sin dimensionella integritet och noggranna tillverkningsprocess. Deras stänger är ett främsta val inom professionell motorsport, från dragracing till långdistanslopp, där tillförlitlighet och prestanda är avgörande.

Pauter

Pauter är känd för sin unika enkelribbade design av E-4340 krom-moly-stänger och sitt specialområde inom avancerade material. De erbjuder skräddarsydda stänger i 4340-stål, aluminium och titan, anpassade för byggare som kräver mycket specifika eller lättviktiga komponenter för sina projekt.

För dem inom bilindustrin som söker en samarbetspartner för komponentframställning är specialsmides-tjänster också en viktig del av leveranskedjan. För starka och pålitliga komponenter vänder sig många till leverantörer av skräddarsydda smidestjänster som Shaoyi Metal Technology . De är specialiserade på högkvalitativ, IATF16949-certifierad varmsmide för fordonssektorn och erbjuder tjänster från snabbprototypframställning till massproduktion, vilket visar den industriella grund som högpresterande delar byggs på.

Vanliga frågor

1. Varför är smidda stänger bättre än gjutna stänger för prestandamotorer?

Smidda drivstänger är betydligt starkare och mer slitstarka än gjutna stänger. Smidningsprocessen riktar om metallens kornstruktur, vilket eliminerar inre hålrum och svagheter som ofta förekommer vid gjutning. Detta gör smidda stänger mycket motståndskraftiga mot de enorma spänningar, höga varvtal och ökade cylindertryck som finns i prestandamotorer, och förhindrar katastrofala haverier.

2. Vilka är de främsta konstruktionsvarianterna av smidda drivstänger?

De två främsta konstruktionerna är H-balk och I-balk. H-balkstänger är kända för sin styvhet och är ett mångsidigt val för ett brett utbud av högprestanda tillämpningar. I-balkstänger är designade för otrolig styrka under tryckbelastning, vilket gör dem till ett föredraget val för motorer med extrema hästkrafter som använder turbo, överladdning eller lustgas.

3. Behöver jag specialtillverkade drivstänger för min motor?

Du behöver specialtillverkade drivstänger om du har ändrat motorns inre geometri. Om du har bytt vevaxel, ändrat kolvhuvudets höjd eller av annat skäl behöver en icke-standardlängd, kommer färdiga drivstänger inte att fungera. Specialtillverkade stänger tillverkas enligt dina exakta mått för att säkerställa korrekt och pålitlig motorfunktion.

Lilla partier, höga standarder. Vår snabba prototypservice gör validering snabbare och enklare —

Lilla partier, höga standarder. Vår snabba prototypservice gör validering snabbare och enklare —