Faktorer som påverkar stansverktygskostnad: Analys av 5 nyckelfaktorer

TL;DR

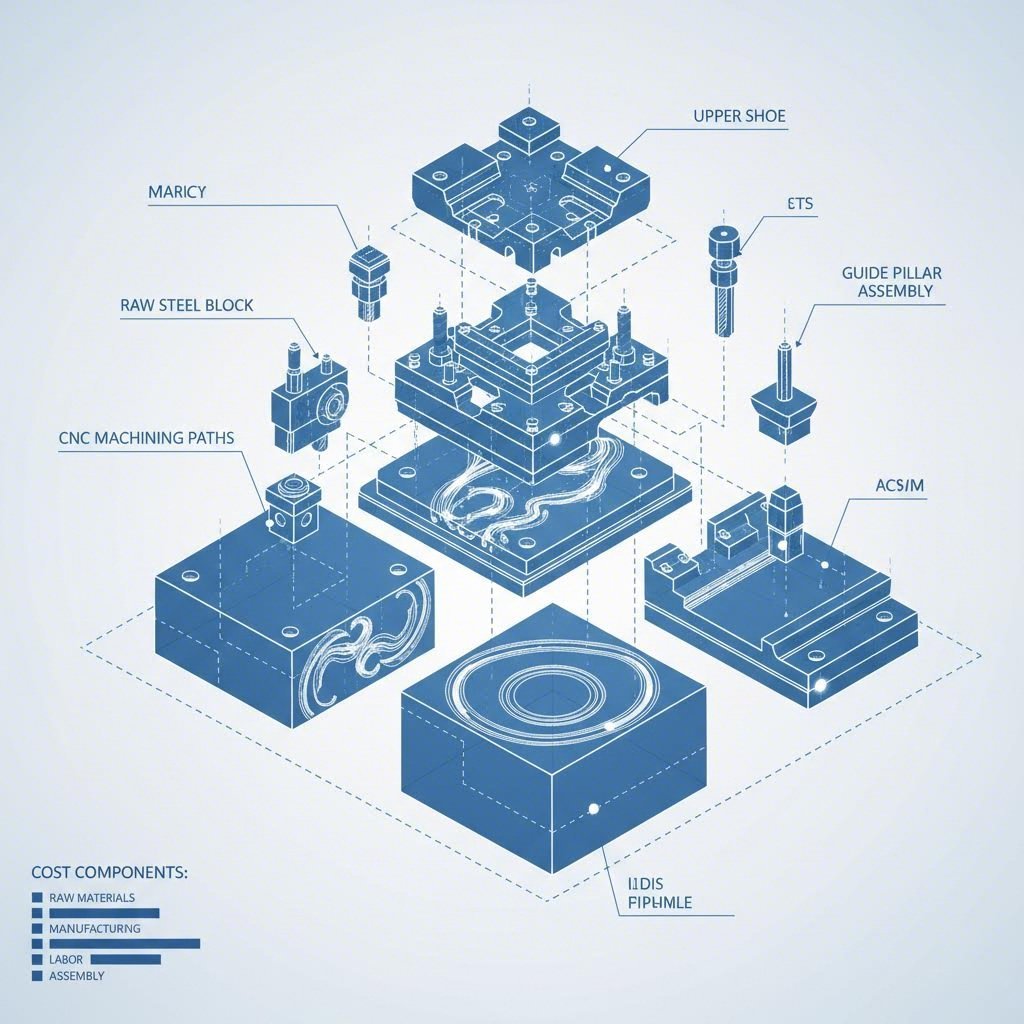

Kostnaden för stansverktyg drivs främst av fyra kärnfaktorer: komplexitet hos delen (toleranser och geometri), tändkroppstyp (progressiv kontra envägsstansning), materialval , och produktionsvolym . En användbar tumregel från branschdata föreslår att varje ytterligare station i ett progressivt stansverktyg ökar den totala kostnaden med cirka 8–12 % på grund av ökad design- och bearbetningstid. Även om "Class A"-verktyg kräver en högre initialinvestering (ofta över 50 000 USD) för hårdade verktygsstål och underhållsvenlighet, minskar det drastiskt styckkostnaden vid stora serier. Mjuka verktyg fungerar däremot bäst för prototyper men saknar långsiktig hållbarhet.

Delkomplexitet & Geometri: Den främsta kostnadsdrivaren

Den fysiska designen av delen är den viktigaste faktorn för att bestämma priset på en stansform. Komplexitet handlar inte bara om antalet detaljer; det handlar om den mekanik som krävs för att forma dem. En enkel platta kräver en grundläggande avstansningsoperation, medan en djupdragen bilkåpa involverar komplexa konturer som kan kräva flera omdragningar, kammar och skjutdelsar för att uppnå den slutgiltiga formen.

Strikta toleranser är en stor kostnadsförstärkare. När toleranserna minskar under ±0,001 tum måste formsmedjan använda precision EDM (elektrisk erosionsbearbetning) och slipning på slipskiva istället för standard CNC-fräsning. Denna precisionsarbetskraft är betydligt dyrare. Dessutom avgör komplex geometri antalet stationer som krävs i formen. Enligt kostnadsestimat från Shaoyi leder tillägg av en enda station till en progressiv formsdesign normalt till en prisökning av verktyget med 8 % till 12 % . Ingenjörer kan minska dessa kostnader genom att tillämpa designprinciper för tillverkbarhet (DFM), till exempel att släppa icke-kritiska toleranser och förenkla böjradier för att minska det totala antalet stationer.

Verktygstyp & produktionsvolym: Matcha verktygsklass till behov

Din uppskattade årliga användning (EAU) bör avgöra den verktygsklass du beställer. Branschen kategoriserar verktyg i klasser baserat på hållbarhet och volymkapacitet:

- Klass A-verktyg: Utformade för högvolymproduktion (ofta mer än 1 miljon slag). Dessa verktyg använder premium-hårdade verktygsstål och är konstruerade för enkel underhållning. Även om startkostnaden är hög ger de lägsta styckkostnaden och minimal driftstopp.

- Klass C-verktyg: Ofta kallade "mjuka verktyg", är dessa avsedda för lågvolymproduktion eller prototyper (under 10 000 delar). De använder billigare material och förenklade konstruktioner, vilket minskar den initiala investeringen men ökar underhållsbehovet och arbetskostnaden per del.

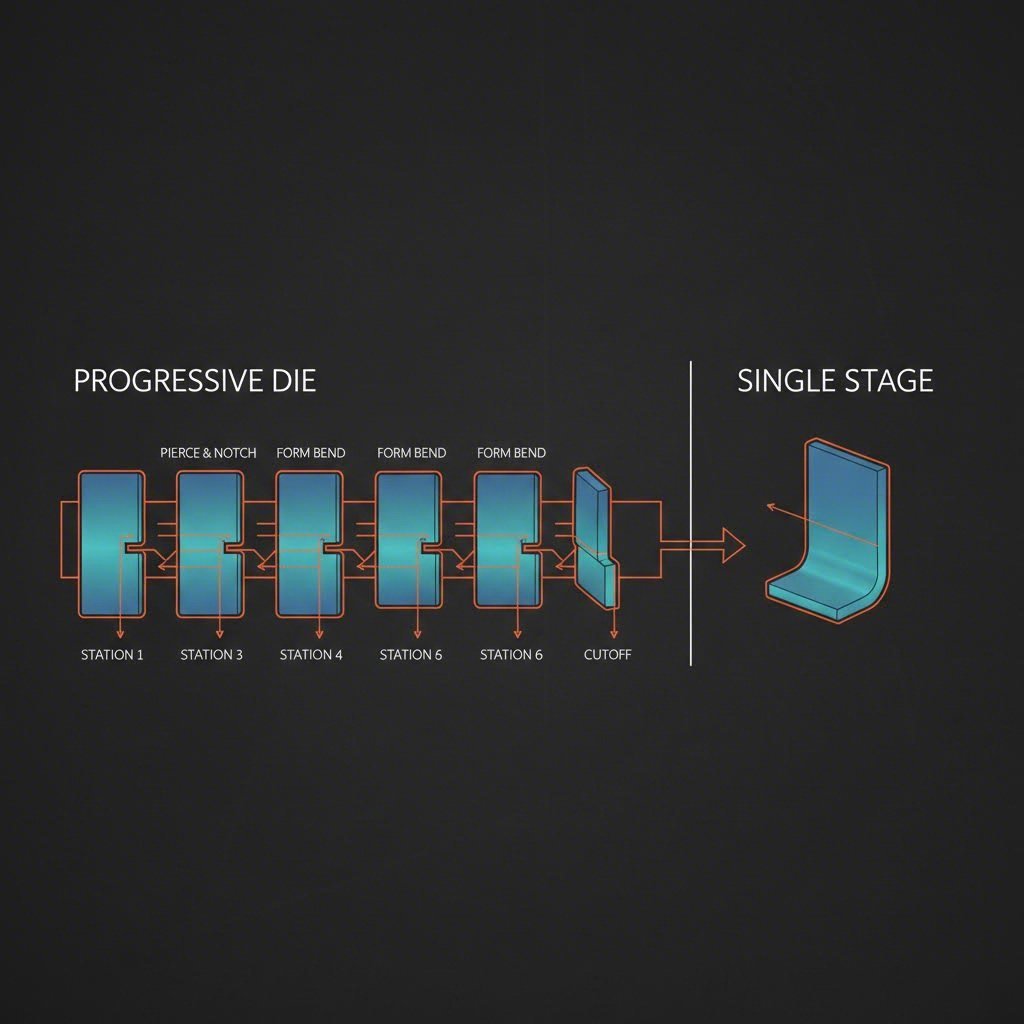

Valet mellan progressiva dör och enkelfasiga (linje-)verktyg påverkar också budgeten. Progressiva verktyg, som utför flera operationer per pressslag, har en högre prisnivå på grund av sin komplexitet och storlek. Men för volymer över 25 000 delar per år kompenseras vanligtvis effektiviteten med ett progressivt verktyg den initiala NRE-kostnaden (engångskostnad för ingenjörsarbete) genom att avsevärt sänka arbetskostnaden per del.

Materialval: Arbetsstycke vs. Verktygsstål

Materialkostnader påverkar offerten ur två aspekter: materialet du stansar och materialet verktyget är tillverkat av. Hårdgjorda material som titan, Inconel eller avancerat höghållfast stål (AHSS) är slipande och svåra att forma. Stansning av dessa material kräver att verktyget konstrueras i högkvalitativt karbid eller speciellt belagt verktygsstål för att förhindra snabb nötning. Karbidverktyg kan kosta tre gånger så mycket som standard D2-verktygsstål på grund av behovet av diamantpolering och trådurladdning.

Å andra sidan gör det att stansa mjukare metaller som aluminium eller mässing möjligt att använda standardverktygsstål som A2 eller D2, vilket är enklare och billigare att bearbeta. Inköpsteam måste förstå denna avvägning: att begära en offert för en del i rostfritt stål resulterar alltid i högre verktygskostnader än samma delkonstruktion i lätt stål, helt enkelt på grund av verktygsslitage.

Sekundära kostnadsfaktorer: Arbetskraft, plats och specialisering

Utöver det fysiska verktyget spelar leverantörsbundna variabler en stor roll för den slutgiltiga offerten. Arbetskraftskostnader varierar kraftigt beroende på region; ett verktygssnitt i ett område med hög livnivå som Kalifornien kommer att ta betalt mycket mer för konstruktions- och maskintimmar än ett snitt i Wisconsin eller utomlands. Dessutom spelar verktygssnittets "specialisering" roll. En tillverkare som är specialiserad på stora klass A-bilpaneler har en hög driftkostnad och timkostnader som gör dem icke-konkurrenskraftiga för små, enkla fästen.

Det är också avgörande att ta hänsyn till Totala ägandekostnader (TCO) snarare än bara prislappen. Billiga importerade verktyg kan verka attraktiva från början men lider ofta av "dolda kostnader" som sämre stålkvalitet, kommunikationsbarriärer och dyra förseningar i frakt. Shaoyi Metal Technology överbryggar detta klyfta genom att erbjuda en helhetslösning som kombinerar kostnadseffektiv tillverkning med precision enligt IATF 16949-certifiering. Oavsett om du behöver snabb prototypframställning (leverans av 50 delar inom fem dagar) eller högvolymsproduktion för bilindustrin, säkerställer deras integrerade tillvägagångssätt att investeringen i verktyg passar perfekt dina kvalitetskrav och volymbehov, vilket minskar riskerna som ofta är förknippade med global inköpsstrategi.

Metoder för kostnadsuppskattning: Hur leverantörer beräknar offertpriser

Att förstå hur leverantörer genererar sina siffror kan hjälpa dig att förhandla bättre. Det finns två huvudsakliga metoder som används i branschen:

| Metod | Beskrivning | Fördelar & Nackdelar |

|---|---|---|

| Baserat på likhet | Uppskattar kostnaden utifrån historiska data från liknande tidigare projekt. |

Fördelar: Snabb och kräver mindre detaljer. Nackdelar: Hög felmarginal; ofta missar unika komplexitetsfaktorer. |

| Analys (programvara) | Beräknar kostnaden genom att dela upp varje bearbetningstund, materialpound och värmebehandlingscykel. |

Fördelar: Hög precision och genomskinlighet. Nackdelar: Det tar tid och kräver detaljerade CAD-modeller. |

För att få en så exakt prisläggning som möjligt bör upphandlingscheferna begära en analysutdelning. Genom denna transparens kan du se exakt hur designändringar - som att lösa en tolerans eller byta material - skulle påverka den slutliga formkostnaden.

Strategiska konsekvenser för inköp

Kostnaden för en stämpelsten är inte ett fast råvarupris utan en återspegling av risk, hållbarhet och kapacitet. Det mest effektiva sättet att kontrollera dessa kostnader är inte att kräva en lägre marginal från leverantören utan att samarbeta om att Design för tillverkning (dfm) . Genom att involvera din diespecialist tidigt i designfasen kan ni identifiera "kostnadsdrivande" faktorer i er geometri – såsom strama radier eller onödiga toleranser – och eliminera dem innan något stål tillverkas. Målet är i slutändan att balansera den inledande NRE-kostnaden med den långsiktiga tillförlitlighet som krävs för att hålla er produktionslinje igång utan avbrott.

Vanliga frågor

1. Hur mycket kostar en stansverktyg för metall?

Kostnader varierar kraftigt beroende på komplexitet. Ett enkelt enstegsverktyg för en liten fästeplåt kan kosta mellan 3 000 och 5 000 USD. Ett komplext progressivt stansverktyg för en bilkomponent ligger dock vanligtvis mellan 15 000 och över 50 000 USD. Stora Class A transferverktyg för karosseriplåtar kan lätt överstiga 150 000 USD.

2. Vilka fel i stansprocessen ökar kostnaden?

Vanliga defekter inkluderar sprickbildning, veck och övermåttiga burrar. Dessa problem beror ofta på dålig verktygsdesign eller felaktigt materialval. Att åtgärda dessa defekter kräver kostsam omarbetning av verktyg, felsökning genom prövning och justering (debugging) samt produktionsstopp. Genom att investera i simuleringsprogramvara under designfasen kan dessa dyra fel undvikas.

3. Vilka är de 7 stegen i stansmetoden?

Även om processer kan variera inkluderar den standardiserade sekvensen ofta: 1) Blanking (skärning av grundformen), 2) Piercing (håltagning), 3) Drawing (djupdragning för att skapa djup), 4) Bending (böjning för att skapa vinklar), 5) Air Bending (formning utan bottenstöd), 6) Bottoming/Coining (stansning för hög precision) och 7) Trimming (beskärning för att ta bort överskottsmaterial). Varje steg lägger till en "station" till verktyget, vilket successivt ökar kostnaden för verktygningen.

Lilla partier, höga standarder. Vår snabba prototypservice gör validering snabbare och enklare —

Lilla partier, höga standarder. Vår snabba prototypservice gör validering snabbare och enklare —