Viktiga reparationmetoder för bilindustridies för topprestanda

TL;DR

Metoder för reparation av verktyg inom bilindustrin omfattar ett brett spektrum av aktiviteter, från proaktiv, förebyggande underhåll till reaktiva, komplexa reparationer. Den centrala principen är att systematiskt undersöka, rengöra, slipa och optimera verktyg för att förhindra fel. När skador uppstår används metoder som precisionslipning, lasersvetsning och utbyte av komponenter för att återställa funktionen, vilket säkerställer maximal produktivitet och konsekvent delkvalitet i tillverkningen.

Förståelse av verktygsunderhåll kontra verktygsreparation

I världen av bilproduktion används ofta termerna 'verktygsunderhåll' och 'verktygsreparation' om varandra, men de representerar grundläggande olika filosofier och arbetsmetoder. Att förstå denna skillnad är det första steget mot att skapa ett robust system som minimerar driftstopp och maximerar livslängden för kritiska verktyg. En metod är proaktiv och planerad, medan den andra är reaktiv och ofta brådskande.

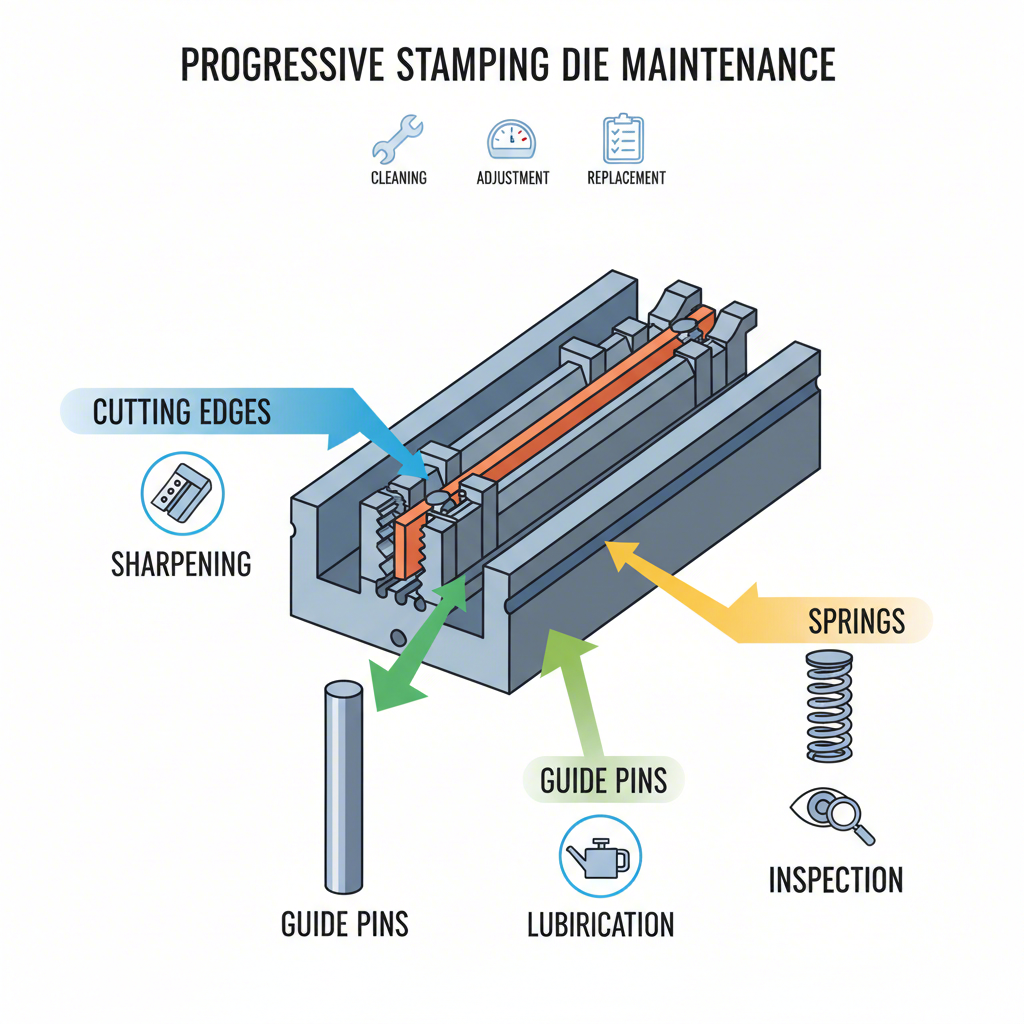

Underhåll av verktyg är en systematisk, förebyggande strategi. Dess främsta mål är att förhindra problem innan de uppstår. Enligt experter innebär detta regelbundna, schemalagda åtgärder såsom slipning av skäravsnitt, rengöring av verktyg, kontroll av lösa komponenter som passnitar eller skruvar samt utbyte av delar som fjädrar innan dessa når sin livslängdsgräns. Målet är att hålla verktyget inom dess optimala driftparametrar, säkerställa konsekvent kvalitet på delarna och förhindra oväntade produktionsstopp. Ett väl genomfört underhållsprogram är en grundsten för effektiv tillverkning och bidrar direkt till förbättrad tillförlitlighet hos utrustningen samt minskade kostnader kopplade till spill och defekter.

Die reparation, å andra sidan, är en reaktiv process. Den sker när en verktygsform redan har gått sönder eller producerar delar som inte uppfyller specifikationerna. Detta kan innebära att reparera en sprucken sektion av formen, svetsa en skadad yta efter ett komponentfel eller åtgärda allvarlig gallring. Även om reparationer är nödvändiga, indikerar en överdriven beroende av reparationer underliggande problem i design, installation eller underhållsprogrammet självt. Frekventa reparationer är kostsamma, inte bara i termer av arbetskraft och material utan även i förlorad presstid och produktionsförseningar. En tillverkningsoperation som ständigt hamnar i 'reparationsläge' kämpar ofta med ineffektivitet och oförutsägbar produktion.

För att tydligare illustrera de strategiska skillnaderna, betrakta följande jämförelse:

| Aspekt | Verktygsskötsel | Verktygsreparation |

|---|---|---|

| Timing | Proaktiv och schemalagd | Reaktiv och oschemalagd |

| Mål | Förebygga fel, säkerställ kvalitet | Återställ funktion efter fel |

| Kosta | Lägre, förutsägbar driftskostnad | Högre, oförutsägbar nödkostnad |

| Inverkan på produktionen | Minimerar avbrott | Orsakar betydande stopptid |

| Typiska aktiviteter | Rengöring, slipning, besiktning, smörjning | Svetsning, slipning av sprickor, utbyte av trasiga delar |

I slutändan prioriterar en framgångsrik verksamhet underhåll för att minimera behovet av reparation. Genom att införa ett strikt schema för förebyggande underhåll kan tillverkare identifiera och åtgärda slitage innan det leder till katastrofal haveri. Detta datadrivna tillvägagångssätt, ofta hanterat genom ett formellt arbetsordresystem , omvandlar verktygshallsavdelningen från en reaktiv brandsläckningsenhet till en proaktiv kraft för kvalitet och produktivitet.

Kärnmetoder för verktygsreparation och underhåll

Ett omfattande program för verktygsvård bygger på flera grundläggande metoder som riktar sig mot de vanligaste orsakerna till slitage och haveri. Dessa tekniker, när de används korrekt och konsekvent, utgör grunden för både förebyggande underhåll och mindre reparationer. De säkerställer att verktygen förblir skarpa, korrekt justerade och fria från föroreningar som kan orsaka skador eller defekta delar.

Slipning är en av de viktigaste underhållsuppgifterna. Med tiden blir skärkanterna och stansytorna på en verktygsdö över tid trubbiga, vilket leder till burrar på stansade delar och ökad belastning på verktyget och pressen. Korrekt slipning innebär mer än att bara slipa ner ytan. Det kräver användning av rätt typ av slipskiva för den specifika verktygsstållegeringen för att förhindra överhettning, vilket kan försämra materialet och orsaka sprickbildning. Dessutom är det avgörande att slipa rätt skärningsvinkel – vinkeln på skärsektionerna – för att minska skärkraften, minimera stötar och förlänga livslängden för både dönen och pressen.

Shimming är en annan nyckelteknik som används för att upprätthålla exakt tidtagning och justering av verktygsdelar. Shims är tunna metallplattor som placeras under verktygsavsnitt för att justera deras höjd. Detta måste dock göras med försiktighet. Att använda alltför många tunna shims kan skapa en 'motsatsig' effekt, vilket tillåter oönskad rörelse som kan leda till inkonsekvent delkvalitet. Bästa praxis är att använda så få och tjockare shims som möjligt. Under denna process är det avgörande att säkerställa att alla shims är fria från spår och att det finns tillräckligt med utrymme för skruvar, centerdubbar och slug-drop-hål för att förhindra sammanstötningar.

En disciplinerad rengörings- och inspektionsrutin är förmodligen den viktigaste förebyggande åtgärden. Regelbunden inspektion gör det möjligt för tekniker att upptäcka potentiella problem innan de eskalerar till större reparationer. En grundlig process inkluderar flera nyckelsteg:

- Kontrollera lösa fästelement: Kontrollera systematiskt att alla skruvar och fästnitar är åtdragna och på plats. En lös komponent kan leda till feljustering och katastrofal verktygsbrott.

- Inspektera slitage och skador: Leta efter tecken på galling (en form av slitage orsakat av adhesion mellan glidytor), samt spruckna eller repade verktygsdelar som kan behöva bytas ut.

- Undersök fjädrar och komponenter: Kontrollera om det finns brutna fjädrar och byt ut dem om de närmar sig slutet av sin förväntade livslängd. Se till att alla skärpunchar är säkert fixerade i sina hållare.

- Rengör och smörj: Ta bort all skräp, sluggar och ansamlingar av smörjmedel från verktyget. Efter rengöring ska alla nödvändiga angränsande ytor smörjas för att säkerställa problemfri funktion.

Verktygen som krävs för dessa arbetsuppgifter kan variera från grundläggande till specialiserade. Ett typiskt verktygssats för verktygsservice skulle inkludera:

- Precisionsslipningshjul (valda för den specifika verktygsståltypen)

- Oliyta och diamantfilar för finbearbetning

- Precisionsmätningsverktyg som skjutmått och mikrometerskruvar

- Momentnycklar för att säkerställa att fästelement dras åt enligt specifikation

- Rengöringsmedel och lämpliga smörjmedel

Genom att behärska dessa grundläggande metoder kan en verktygshandel avsevärt minska frekvensen av större reparationer, förlänga livslängden på sina verktyg och säkerställa konsekvent produktion av högkvalitativa bilkomponenter.

Avancerade och snabba repareringsmetoder

Medan rutinmässig underhåll kan förhindra många problem kräver vissa typer av slitage eller skador mer avancerad teknologisk påverkan. För komplexa dies för bilpaneler, där precision är avgörande och stopptid är extremt kostsam, är avancerade och snabba repareringsmetoder nödvändiga. Dessa metoder går bortom traditionell slipning och shimning och använder sofistikerad teknik för att med stor noggrannhet återställa en dös ursprungliga geometri och ytsegenskaper.

En av de mest effektiva moderna metoderna är **Laser-svetsning eller laseröverlågning**. Denna teknik använder en högenergilaserstråle för att smälta ett fyllnadsmaterial (ofta ett legeringspulver eller tråd) på den skadade eller nötta delen av verktyget. Denna process skapar ett tätt, metallurgiskt bundet repareringslager som är exceptionellt starkt och slitstarkt. Den främsta fördelen med lasersvetsning är dess minimala värmepåverkade zon (HAZ). Till skillnad från traditionell svetsning, som kan värma upp ett stort område och riskera att förvränga hela verktygsdelen, fokuserar en laser intensiv energi på en mycket liten yta. Denna precision gör det möjligt att reparera komplexa detaljer utan att kompromissa med integriteten i den omgivande verktygsstål.

En annan högprecisionsmetod är **Elektrisk urladdningsbearbetning (EDM)**. EDM används ofta för att reparera avbitningar, sprickor eller andra lokala defekter med kirurgisk precision. Processen använder elektriska gnistor för att erodera metall, vilket tillåter en tekniker att ta bort skadat material eller lägga till nytt material via mikro-EDM-beläggning. Precis som vid lasersvetsning har EDM en mycket liten värmepåverkad zon, vilket gör den idealisk för reparation av högprecisionsverktyg där det är kritiskt att bibehålla dimensionsstabilitet.

Utöver reparation av geometri är det lika viktigt att återställa en verktygsytas egenskaper. Här kommer tekniker inom **ytteknik och härdning** in i bilden. Om en verktygsyta har förlorat sin hårdhet på grund av slitage kan den återställas genom processer som omhärdning eller jämnande. För ännu större slitstyrka kan avancerade ytbeläggningar appliceras. Fysiskångsbeläggning (PVD), såsom titanitrid (TiN) eller kromnitrid (CrN), skapar ett extremt hårt, låg friktionslager på verktygsytan. Detta förbättrar inte bara slitstyrkan utan kan även förbättra materialflödet under stansprocessen, vilket avsevärt förlänger verktygets livslängd. Ledande tillverkare inom fordonssektorn använder ofta samarbetspartners med djup kompetens inom dessa områden. Till exempel specialister som Shaoyi (Ningbo) Metal Technology Co., Ltd. utnyttjar avancerade tekniker och precisionsingenjörskonst för att tillverka högkvalitativa specialanpassade stansverktyg för fordonsindustrin, där reparation och underhåll är integrerade för att uppnå den nödvändiga livslängden och prestandan för OEM:er och Tier 1-leverantörer.

Valet av rätt avancerad teknik beror på det specifika problemet. Ett företag kan till exempel välja laser-svetsning för att reparera ett hårt slitage i ett hörn på ett formsverktyg, följt av precisions-NC (Numerisk Styrning) bearbetning för att återställa exakt geometri. Beslutet att investera i dessa tekniker istället för traditionella metoder beror ofta på faktorer som verktygets komplexitet, produktionsvolym och de stora kostnaderna vid oplanerat stopp.

Rollen och ansvarsområdena för en verkskötare inom verktygshållning

Längsammare varje välunderhållen verktyg och varje lyckad produktion finns en skicklig verkmantekniker. Denna roll, ofta kallad Verktygsmakare eller Verkmantekniker, är avgörande för hela tillverkningsekosystemet. Dessa professionella är inte bara mekaniker; de är högt specialiserade hantverkare som kombinerar mekanisk skicklighet med ett djupt kunnande inom metallurgi, precisionsbearbetning och själva stansprocessen. Deras expertis påverkar direkt produktionseffektiviteten, komponentkvaliteten och driftnärmaste lönsamhet.

De främsta arbetsuppgifterna för en verktygsmontör är mångfacetterade. Deras kärnuppgift är att utföra planerad preventiv underhållsarbete och nödvändiga reparationer på verktyg. Detta innebär att identifiera problem som uppstår under produktionen, diagnostisera orsaken till ett fel—oavsett om det rör sig om ett trubbigt stansverktyg, en felplacerad komponent eller ett slitet formsnitt—och utföra den korrekta reparationen. De använder ett brett utbud av specialiserade verktyg, från precisions slip- och fräsverktyg till avancerad diagnostikutrustning, för att säkerställa att varje komponent i verktyget fungerar som det är avsett.

En typisk dag för en verktygsmontör innebär olika arbetsuppgifter. De kan börja med att granska arbetsorder från den föregående produktionsskiftet för att prioritera sitt arbete. Detta kan leda till att noggrant demontera ett verktyg, slipa alla skärsektioner, lägga i shimar för att återställa synkroniseringen och montera ihop det igen inför nästa produktionstillfälle. De ansvarar också för att dokumentera all utförd arbetsinsats, vilket skapar en värdefull historik som kan användas för att förutsäga framtida underhållsbehov och identifiera återkommande problem som kan peka på ett fel i verktygets design.

Att bli en skicklig tekniker inom verktygsmaintenance kräver en unik kompetens. Viktiga egenskaper inkluderar:

- Mekanisk förståelse: En intuitiv förståelse för hur mekaniska system fungerar är grundläggande.

- Uppmärksamhet på detaljer: Arbetet är precist och handlar ofta om toleranser mätta i tusendelar av en tum. Ett litet fel kan leda till stora produktionsproblem.

- Problemlösningsförmåga: Tekniker måste kunna analysera ett problem, identifiera dess grundorsak och utarbeta en effektiv lösning, ofta under press.

- Behärskning av verktyg: Behärskning av både manuella verktyg och avancerad maskineri, inklusive slipmaskiner, svarv och ibland CNC-maskiner, är nödvändigt.

Vanliga frågor

1. Vad är en verktygsreparation?

Reparation av verktyg innebär underhåll och reparation av verktyg, vilka är specialiserade verktyg som används i tillverkning för att skära eller forma material. En verktygsreparatörs arbetsuppgifter inkluderar felsökning av problem som uppstår under produktionen, diagnostisering av orsaken till en defekt eller haveri samt användning av lämpliga verktyg och metoder för att återställa verktyget till dess korrekta funktionsdugliga tillstånd.

2. Vad gör en verktygsmontör?

En verktygsmontör är en skicklig yrkesperson som ansvarar för tillverkning och underhåll av den tekniska utrustning som används för att tillverka komponenter. Arbetet innefattar planerat förebyggande underhåll, såsom rengöring och slipning, samt genomförande av komplexa reparationer för att säkerställa att verktygen fungerar korrekt, producerar högkvalitativa delar och har en lång driftslivslängd.

3. Vad är verktygs- och verktygsmontörsunderhåll?

Verktygs- och formvård är en systematisk process för att sköta verktyg för att säkerställa deras livslängd och prestanda. Detta inkluderar rutinaktiviteter som att kontrollera slitage, rengöra komponenter, smörja rörliga delar, slipa skärkanter och byta ut slitna eller skadade delar. Målet med formvård är att förhindra oväntade haverier och upprätthålla kontinuitet och kvalitet i produktionslinjen.

Lilla partier, höga standarder. Vår snabba prototypservice gör validering snabbare och enklare —

Lilla partier, höga standarder. Vår snabba prototypservice gör validering snabbare och enklare —