Varför valet av gjutjärn eller stöpformssats spelar roll för ditt företag

Valet av material för verktygshållare som påverkar varje stansad del

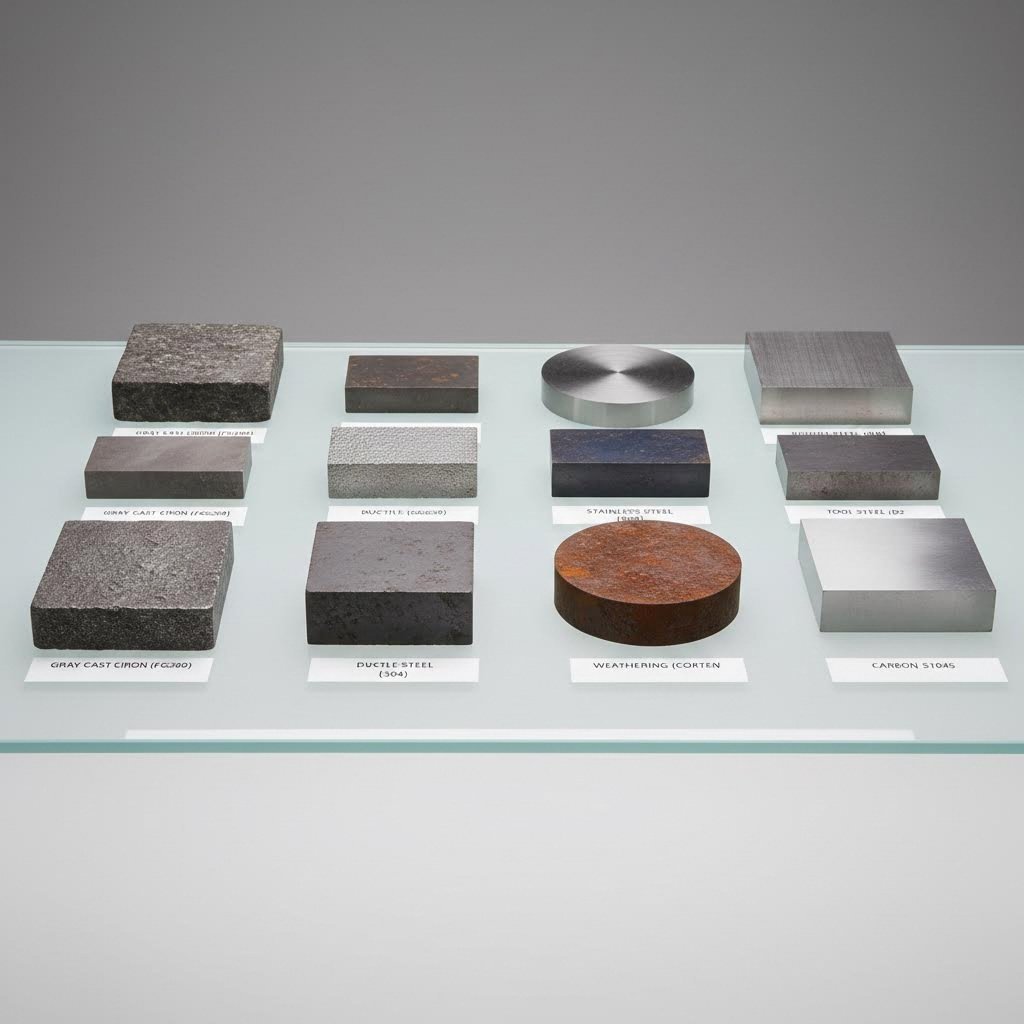

Tänk dig att du kör din stanspress med full kapacitet när plötsligt dimensionella inkonsekvenser börjar dyka upp på dina delar. Du undersöker verktygen och upptäcker tidig slitage på verktygshållaren – ett problem som går tillbaka till ett enda beslut fattat för månader sedan: valet av fel material. Detta scenario sker i tillverkningsanläggningar oftare än de flesta ingenjörer vill erkänna.

När det gäller jämförelsen mellan gjutjärn och stål för verktygshållare kan insatserna inte vara högre. Ditt materialval påverkar direkt delkvaliteten, verktyglivslängden och slutligen din bottenlinje. Ändå är det förvånande svårt att hitta tillförlitlig vägledning om denna avgörande jämförelse.

Varför materialvalet gör eller bryter din stansoperation

Skillnaden mellan gjutjärn och stål i verktygssatsapplikationer sträcker sig långt bortom grundläggande material egenskaper. Varje alternativ för med sig distinkta egenskaper till din stansoperation – från vibrationsdämpning till slitage mönster vid upprepade cykler. Att förstå hur man skiljer gjutjärn från stål handlar inte bara om metallurgisk kunskap; det handlar om att förutsäga hur ditt verktyg kommer att prestera över tusentals eller till och med miljontals produktionscykler.

Gjutstål jämfört med gjutjärn representerar en grundläggande avvägning mellan styvhet och dämpning, mellan initial kostnad och långsiktig värde.

- Tidigt verktygsslitage som kräver kostsamma utbyten

- Dimensionsdrift som gör att delar hamnar utanför toleransen

- Överdriven vibration som ökar maskinns slitage

- Oplanerat produktionsuppehåll under kritiska produktionstillfällen

De dolda kostnaderna med att välja fel verktygsmaterial

Utöver de uppenbara ersättningskostnaderna skapar dålig materialval oönskade effekter genom hela er verksamhet. Kvalitetsavvisningar ökar. Underhållsintervall blir kortare. Pressoperatörer märker subtila förändringar i hur verktygen beter sig. Att lära sig skilja mellan gjutjärn och stöpt stål hjälper dig att undvika dessa ackumulerande problem innan de uppstår.

Denna guide erbjuder det som saknas i befintliga resurser: en definitiv ranking av verktygsmaterial baserat på faktiska prestandafaktorer i praktiken. Vi kommer att utvärdera varje alternativ utifrån fem kritiska kriterier – hållbarhet, precisionssäkerhet, vibrationsdämpning, kostnadseffektivitet och underhållskrav. Oavsett om du kör högvolymigt blankningsarbete eller precisionsstansning inom bilindustrin, hittar du handlingsbara riktlinjer för ditt specifika användningsområde.

Så här utvärderade och rankade vi varje verktygsalternativ

Att välja mellan gjutjärn och ståldelar kräver mer än magkänsla eller vana. Du behöver en strukturerad metod som tar hänsyn till hur varje material faktiskt presterar under riktiga produktionsförhållanden. Det är exakt därför vi utvecklade en systematisk utvärderingsram – en ram som väger de faktorer som erfarna maskinoperatörer och ingenjörer konsekvent identifierar som avgörande.

Fem prestationsfaktorer som avgör ranking av verktygsuppsättningar

När du kör en stansoperation spelar vissa materialegenskaper större roll än andra. Genom analys av produktionsdata och input från praktiska maskinoperatörer har vi identifierat fem nyckelfaktorer för prestanda som skiljer exceptionella verktygsuppsättningar från problematiska:

- Förmåga att dämpa vibrationer: Hur effektivt materialet absorberar pressvibrationer och chockbelastningar under stanscykler

- Dimensionell stabilitet under belastning: Materialets förmåga att bibehålla exakt justering när det utsätts för upprepade formspänningar

- Slitagebeständighet över produktionscykler: Hur väl guidepinnar, bussningar och fästytor håller för tusentals slag

- Bearbetbarhet för exakt passning: Enkelheten att uppnå strama toleranser vid tillverkning och underhåll av verktygssatser

- Totala ägandekostnaden: Initial investering plus pågående underhåll, utbytesfrekvens och kostnader för driftstopp

Erfarna maskinoperatörer pekar konsekvent på vibrationsdämpning som en avgörande faktor vid jämförelse av material. Dragstyrkan hos gjutjärn berättar bara en del av historien – det är den grafitstruktur i gjutjärnet som absorberar energi och förhindrar att vibrationer överförs genom verktygssatsen till dina komponenter och pressen.

Så här viktade vi varje bedömningskriterium

Inte alla faktorer har samma betydelse i alla tillämpningar. En blankningsoperation med hög volym prioriterar andra egenskaper än en precisionsomformningsverkstad. Här är hur vi viktade varje kriterium baserat på allmänna krav inom stansning:

| Utvecklingskriterium | Vikt | Varför det spelar roll för stansning |

|---|---|---|

| Vibrationsdämpning | 25% | Minskar deldefekter, förlänger pressens livslängd och förbättrar ytfinishkvaliteten |

| Dimensionell stabilitet | 25% | Säkerställer stansens justering och konsekventa delmått under hela produktionsloppet |

| Slitstyrka | 20% | Avgör underhållsintervall och total livslängd för stansuppsättningen |

| Bearbetningsförmåga | 15% | Påverkar initial tillverkningsprecision och lättheten i reparation vid underhåll |

| Total ägar kostnad | 15% | Balanserar förkostnaden mot långsiktiga driftskostnader |

Att förstå segjärns brottgräns och järnhårdhetsvärden hjälper till att förutsäga slitage mönster, men segjärns brottgräns — ofta uttryckt som UTS för segjärn — indikerar hur materialet hanterar maximala formningsbelastningar. Dessa materialstyrkor påverkar direkt vilka tillämpningar som passar bäst för respektive material

Produktionsvolymtrösklar spelar en avgörande roll vid materialrekommendationer. För serier som överstiger 500 000 delar per år motiverar ofta den bättre dämpningen hos grayjärn dess högre initiala kostnad. Lägre volymer kan föredra ståloptioner som erbjuder acceptabel prestanda till lägre förstagångsinvestering. Betydelsen av grayjärns begränsade draghållfasthet minskar när vibrationskontroll är avgörande för kvalitetsresultat.

Med denna bedömningsram i bruk ska vi nu undersöka hur varje stampningsverktygsmaterial presterar inom dessa kritiska faktorer – med början på precisionsstålslösningar utformade för de mest krävande applikationerna.

Precisionsståls-stansverktyg med CAE-simuleringsstöd

När fordons-tillverkare kräver konsekvent kvalitet över miljontals stansade komponenter framstår precisionsstålformar som det uppenbara valet. Detta är inte vanliga tillverkade stålassembleringar – det är ingenjörsdesignade lösningar stödda av avancerad datorstödd ingenjörskonst som förutsäger och förhindrar fel innan den första produktionsslagen.

I den pågående debatten mellan gjutjärn och stålformar tar precisionsstål topppositionen för tillämpningar där målnoggrannhet och certifieringskrav inte lämnar utrymme för kompromisser. Låt oss undersöka varför detta material leder vår ranking för krävande stansoperationer.

Varför precisionsstål leder inom bilstansning

Bilindustrins stansning sker i en värld av mikrometer och millisekunder. Din stansverktygssats måste leverera identiska delar oavsett om du är på slag nummer 100 eller slag nummer 1 000 000. Präcisionsstålverktygssatser presterar utmärkt här eftersom materialet erbjuder exceptionell dimensionsstabilitet under de pågående belastningscykler som fordonsproduktionen kräver.

Tänk på vad som sker under en typisk progressivstansoperation. Varje station utför en specifik formning, genomslagning eller blankningsfunktion – och justeringen mellan stationerna måste förbli perfekt hela produktionsperioden. Stålets konsekventa elastiska beteende innebär att din verktygssats återgår till exakt samma startposition efter varje cykel, vilket bibehåller de exakta relationerna mellan verktygsdelarna som komplexa bilkomponenter kräver.

IATF 16949-certifiering har blivit inträdesbiljett för leverantörer av verktyg till bilindustrin. Denna kvalitetsledningsstandard säkerställer att varje aspekt av konstruktion, tillverkning och verifiering av formverktyg följer dokumenterade procedurer som kan spåras till specifika prestandakrav. När du tillverkar gjutstål delar eller någon annan precisionsstansad komponent för stora bilproducenter, eliminerar samarbete med certifierade leverantörer kvalitetsosäkerheter som kan stoppa produktionslanseringar.

Fördelen med CAE-simulering i moderna formverktyg

Här skiljer sig moderna precisionsformverktyg i stål verkligen från konventionella verktyg. Med datorstödd ingenjörssimulering kan ingenjörer testa formverktygsdesigner virtuellt innan man går vidare till fysisk produktion. De kan förutsäga materialflöde, identifiera potentiella tunnande eller sprickzoner och optimera omformningssekvenser – allt innan ett enda stycke verktygsstål bearbetas.

Tänk på den traditionella metoden: bygg verktyget, kör provdelar, identifiera problem, modifiera verktyg, upprepa. Varje iteration kostar tid och pengar. CAE-simulering komprimerar denna cykel avsevärt genom att lösa problem i den digitala miljön där ändringar endast kostar ingenjörsarbete.

Avancerad simulering möjliggör också optimering som helt enkelt inte var möjlig med prövning-och-fel-metoder. Ingenjörer kan testa dussintals profiler för blanckhållartryck eller dragnitskonfigurationer på timmar istället för veckor. Resultatet? Verktyg som fungerar direkt från början, med godkännandegrader vid första försöket som tycktes omöjliga för en generation sedan.

Tillverkare som Shaoyi exemplifierar detta moderna tillvägagångssätt för precisionsstålformar. Deras ingenjörsteam kombinerar IATF 16949-certifierade processer med avancerad CAE-simulering för att uppnå en godkännandegrader på 93 % vid första försöket – en anmärkningsvärd siffra som direkt översätts till kortare utvecklingscykler och snabbare produktionstillströmning. Med möjligheten till snabb prototypframställning, där initial verktyg kan levereras inom bara 5 dagar, visar de hur lösningar i precisionsstål kan accelerera snarare än fördröja din produktionstidslinje.

Den precision som krävs för dessa former kräver ofta sofistikerad utrustning. En fräsmaskin med CNC-styrning möjliggör de strama toleranser som stålkomponenter i former kräver, medan omfattande verktyg, såsom ett kvalitetsborrset, säkerställer korrekt placering av lednitar och fogmedel.

Viktiga fördelar med precisionsstålformar

När man bedömer precisionsstål jämfört med andra formmaterial framträder flera distinkta fördelar:

- Dimensionsnoggrannhet: Stålets förutsägbara beteende under belastning säkerställer konsekventa delmått över långa tillverkningsperioder

- Konstruktörsstöd: Exakta stålleverantörer erbjuder vanligtvis designhjälp, simulerings-tjänster och expertis inom felsökning

- Kvalitetscertifiering: IATF 16949 och andra automotiva certifieringar ger dokumenterad kvalitetssäkring som OEM:er kräver

- Snabb leveranstid: Avancerade tillverkningsmetoder möjliggör snabb prototypframställning och förkortade utvecklingstider

- Modifieringsflexibilitet: Stålverktyg kan svetsas, ombearbetas och justeras lättare än gjutna alternativ

Ideella tillämpningar för precisionsstålverktyg

Inte alla stansoperationer behöver precisionstålvärktyg – men vissa tillämpningar kräver det absolut. Överväg precisionsstålverktyg när din operation innefattar:

- Progressivmatriser: Verktyg med flera stationer där justering mellan stationerna direkt påverkar delkvaliteten

- Komplexa omformningsoperationer: Djupa dragningar, sammansatta kurvor eller sekventiell omformning som kräver exakt materialkontroll

- Tåltagningskänsliga bilkomponenter: Delar med dimensionskrav mätt i hundradelar av en millimeter

- Stansning av höghållfast stål: Avancerade material som påförs betydande belastningar på verktygsdelar

- Säkerhetskritiska delar: Komponenter där kvalitetsfel innebär ansvars- eller återkallningsrisker

De gjutna ståldelarna i precisionsverktygssatser genomgår noggrann inspektion och värmebehandling för att säkerställa konsekvent prestanda. Till skillnad från stålleksaker som prioriterar ekonomi framför precision, representerar bilklassificerade verktygssatser toppen inom stålverktygsteknik.

Även om precisionsstålverktyg har en högre prissättning, är det ofta totala kostnadsperspektivet som talar för dem vid krävande tillämpningar. Färre provtryckningsomgångar, högre genombrottshastighet vid första försöket och mindre spill under produktionsstart kompenserar den initiala investeringen. När din tillämpning kräver certifierad kvalitet och teknisk support levererar precisionsstål oöverträffat värde.

Men hur är det med blankningsoperationer i hög volym där vibrationsdämpning är viktigare än dimensionell precision? Där kommer just grayjärn in i bilden – och intar sin egen toppposition för en annan uppsättning krav.

Grayjärnsverktyg för blankning i hög volym

När din stanspress arbetar igenom tusentals blankningscykler per timme sker något intressant. Verktygshållaren blir mer än bara en hållare – den blir ett system för hantering av vibrationer. Det är just här grayjärnsverktyg intar sin rätta plats i toppen av rankningen för operationer i hög volym.

I jämförelsen mellan gjutjärn och stål i verktygssats visar gråjärn sin överlägsna position tack vare metallurgiska egenskaper som stål helt enkelt inte kan efterlikna. Låt oss undersöka varför erfarna stansingenjörer konsekvent väljer grågjutjärn för sina mest krävande blankningsapplikationer.

Gråjärns oöverträffade vibrationsdämpning för tung stansning

Vad gör att gråjärn är så exceptionellt på att absorbera de hårda chockbelastningarna vid höghastighetsblankning? Svaret ligger i dess unika mikrostruktur. Enligt definitionen av gjutjärn innehåller gråjärn grafit i flingform, fördelad genom metallmatrisen. Dessa grafitflingor fungerar som miljontals små dämpare som sprider vibrerande energi som annars skulle överföras genom verktygssatsen till pressen – och i slutändan till dina komponenter.

Tänk på vad som händer under en blankeringsoperation. Stansen träffar materialet, skjuvkrafterna byggs snabbt upp och sedan – plötsligt – lossnar skärvan. Den hastiga frigöringen skapar en chockvåg som sprider sig genom hela verktygssystemet. I ett stöpt verktyg i stål studsar denna energi runt med minimal dämpning. I gjutjärn med grafitflingor omvandlas den mekaniska energin till värme, vilket kraftigt minskar överförda vibrationer.

Gjutjärnets material egenskaper sträcker sig bortom dämpning. Grafiten i grått gjutjärn ger naturlig smörjverkan som minskar klibbning mellan glidande komponenter. Styrpinnar som rör sig genom bussningar utsätts för mindre friktion och slitage. Denna självsmörjande egenskap innebär att ditt verktyg kräver mindre underhåll och levererar mer konsekvent prestanda under längre produktionstillfällen.

Bearbetbarhet utgör ytterligare en betydande fördel. Samma grafit som ger dämpning gör också att grayjärn är exceptionellt lätt att bearbeta. Skärande verktyg glider genom materialet och ger utmärkta ytfinisher utan den arbetsförfastning som komplicerar stålbearbetning. När du behöver exakt passning av verktygsdelar—och det gör du alltid—samarbetar grayjärn istället för att vända sig emot.

När produktionsvolym motiverar investering i graygjutjärn

Verktygssatser i graygjutjärn kostar mer från början jämfört med grundläggande stålalternativ. När ger då investeringen avkastning? Svaret beror på dina produktionsvolymer och kvalitetskrav.

Verksamheter som överstiger 500 000 cykler årligen ser vanligtvis hur vibrationsdämpande fördelar förstärks och leder till betydande besparingar. Minskad slitage på pressen, färre kvalitetsproblem med delar och förlängd livslängd på verktygen kompenserar den högre initiala kostnaden. För blankningsoperationer som uppnår miljontals cykler blir grayjärn inte bara att föredra utan nödvändigt för hållbar produktion.

De material egenskaper hos grayjärn som gör det så lämpligt styr också dess idealiska konfigurationer. Fyrbensverktyg för blankning utnyttjar grayjärns massa och stabilitet genom att ge en styv grund som tunga blankningsoperationer kräver. Stora progressiva verktygsbackar drar nytta av grayjärns termiska stabilitet – materialet behåller sin dimensionsmässiga konsekvens även när produktionsvärme byggs upp under långa produktionstillfällen.

Fördelar med grayjärns gjutjärnsverktyg

- Överlägsen vibrationsdämpning: Strukturen med grafitflingor absorberar stötlaster som annars skulle fortplanta sig genom stål

- Termisk stabilitet: Bevarar dimensionsmässig precision då driftstemperaturerna varierar under produktionen

- Kostnadseffektiv för stora formskor: Material- och bearbetningskostnader skalar fördelaktigt för större komponenter

- Självsmörjande egenskaper: Minskar gallning och förlänger livslängden på guidekomponenter

- Utmärkt bearbetbarhet: Tillåter exakt passning och enkel underhållsjustering

Nackdelar med gråjärnsformsuppsättningar

- Sprödhet vid stötlaster: Är gjutjärn sprött? Ja – greyjärn saknar ductilitet att absorbera plötsliga stötar utan risk för brott

- Större vikt: Formsuppsättningar kräver mer robust hanteringsutrustning och innebär större belastningar på pressstöd

- Begränsad dragstyrka: Kan inte hantera samma toppbelastningar som stål utan risk för brott

- Brottningsrisk: Gjutjärn kan spricka eller krossas vid plötsliga, kraftiga stötlaster

Sprödhetsegenskapen förtjänar noggrann övervägning. Gråjärn är utmärkt på att dämpa upprepade vibrationer, men det kan inte böja sig vid plötslig överlast på samma sätt som stål. Om er verksamhet har risk för verktygsbrott eller oavsiktlig överlast måste denna egenskap beaktas vid materialvalet

Idealiska tillämpningar för grågjutna gjutjärnsverktygssatser

Gråjärnets unika egenskaper passar perfekt för specifika pressningsoperationer

- Fyrbärsverktygssatser för skärning Maximal stabilitet och vibrationskontroll vid höghastighetsklippning

- Stora progressiva dieskor Termisk och dimensionell stabilitet under långa produktionscykler

- Massproduktion: Operationer som överstiger 500 000 årliga cykler där dämpfördelarna ackumuleras

- Precisionsskärning: Tillämpningar där kvalitetsvariationer orsakade av vibrationer skapar spill eller omarbete

- Stansning av tjockplåt: Operationer som genererar betydande stötlaster vid materialavskiljning

När din blankningsoperation kräver absolut toppmotsvängningskontroll och du kör volymer som motiverar premiumverktyg, levererar grayjärn en prestanda som stålalternativ helt enkelt inte kan matcha. Materialet har vunnit sin rykte bland stansprofiler av goda skäl.

Men vad händer om du behöver mer slagfasthet än vad grayjärn erbjuder, men ändå vill ha bättre dämpning än stål? Då kommer segjärn in i bilden – och erbjuder en attraktiv mellanväg för tillämpningar som inte tydligt passar in i någon av kategorierna.

Segjärnsverktygssatser för balanserad prestanda

Vad händer när du behöver mer hållfasthet än vad grayjärn erbjuder, men ändå värdesätter vibrationsdämpningen som stål saknar? Då vänder du dig till segjärn – även känt som SG-järn eller nodulärt järn. Detta material intar en strategisk mellanposition i debatten om gjutjärn kontra stål för verktygssatser, genom att kombinera egenskaper från båda materialfamiljerna på ett sätt som löser specifika tillverkningsutmaningar.

För att förstå skillnaden mellan SG-järn och gjutjärn (särskilt grayjärn) måste man undersöka vad som sker på mikroskopisk nivå. Medan grayjärn innehåller grafit i flakform har segjärn grafit formad till små sfärer eller noder. Denna till synes lilla strukturella förändring skapar dramatiskt olika mekaniska egenskaper – och öppnar upp för applikationer där varken grayjärn eller stål riktigt passar.

Segjärn broar klyftan mellan hållfasthet och dämpning

Tänk på den utmaning många stansoperationer står inför. Gråjärn är utmärkt på att absorbera vibrationer men kan spricka vid plötslig påverkan. Stål hanterar stötlaster bra men överför varje vibration direkt genom formen. Vad händer om din tillämpning innebär måttliga formspänningar med tillfälliga stötlaster? Varken det ena eller andra extremen fungerar perfekt.

Segjärnets nodulära grafitstruktur ger lösningen. Dessa sfäroida grafitpartiklar absorberar fortfarande vibrationsenergi – även om inte helt lika effektivt som gråjärnets flingor. Den rundade formen eliminerar dock spänningskoncentrationspunkterna som gör gråjärn sprött. Resultatet? Ett material som böjer sig snarare än går sönder vid överbelastning, samtidigt som det fortfarande erbjuder betydande dämpfördelar.

Skillnaden mellan gjutjärn och stålgjutgods blir mest tydlig när man undersöker hur varje material reagerar vid påverkan. Stål deformeras plastiskt under överlast. Grått gjutjärn spricker med lite varning. Segjärn beter sig mer som stål i detta avseende – det kan absorbera oväntade stötar utan katastrofal brott, samtidigt som det behåller mycket av gjutjärnsfamiljens signaturdämpning av vibrationer.

När man jämför egenskaper hos gjutjärn och stålgjutgods i verktygshållarapplikationer levererar segjärn konsekvent draghållfasthetsvärden två till tre gånger högre än gråjärn. Brottgränsen följer ett liknande mönster. Denna styrkefördel innebär att segjärnshållare kan hantera omformningsoperationer som skulle belasta gråjärn bortom dess gränser.

När segjärn överträffar både gråjärn och stål

Jämförelsen mellan segjärn och greyjärn avslöjar specifika scenarier där segjärn klart går segrande ur tävlingen. Tänk på omformningsoperationer – dragningar, böjningar och formering som innebär kontinuerlig belastning snarare än det plötsliga slaget vid avskärning. Dessa tillämpningar genererar mindre vibrationer än avskärning, men drar ändå nytta av viss dämpning. De kräver också verktygssatser som kan hantera den pågående stressen från metall som flödar under tryck.

Tvåpelarverktygssatser för omformningsoperationer utgör en idealisk tillämpning för segjärn. Materialets kombination av hållfasthet och dämpning passar belastningsprofilen perfekt. Du får tillräckligt med vibrationsabsorption för att skydda delarnas kvalitet och presskomponenterna, samt tillräcklig slagfasta för att hantera formkrafterna utan risk för brott.

Medelstora produktionsserier föredrar ofta gjutjärnsskalsmaterial som segjärn. Vid volymer mellan 100 000 och 500 000 årliga cykler behöver du prestanda som överstiger vad mjukt stål kan erbjuda, men kanske inte kräver just grisjärns yttersta dämpningsförmåga. Segjärn träffar denna ekonomiska och mekaniska "sweet spot".

Fördelar med segjärn-formar

- Högre brottgräns och sträckgräns: Ungefär två till tre gånger starkare än grisjärn, vilket möjliggör användning i mer krävande applikationer

- God bearbetbarhet: Även om det är något svårare att bearbeta än grisjärn, så bearbetas det fortfarande väl jämfört med stålalternativ

- Bättre slagmotstånd: Nodulärt grafitstruktur tillåter plastisk deformation istället för spröd brott vid påverkan

- Måttfull vibrationsdämpning: Behåller betydande absorptionsegenskaper trots de strukturella förändringarna

- Förbättrad utmattningsegenskaper: Hanterar cyklisk belastning bättre än grisjärn vid längre produktionsserier

Nackdelar med smidjärnsverktygssatser

- Dyrare än grayjärn: Högre material- och bearbetningskostnader ökar den initiala investeringen

- Lägre dämpning än grayjärn: Kulformig struktur offrar viss vibrationsabsorption till förmån för ökad hållfasthet

- Kräver mer exakt värmebehandling: Uppnående av optimala egenskaper kräver noggrann metallurgisk kontroll under produktionen

- Begränsad tillgänglighet: Färre gjuterier specialiserar sig på precisionsgjutna smidjärn jämfört med grayjärn

Idealiska tillämpningar för smidjärnsverktygssatser

När är smidjärn det mest lämpliga valet för er verksamhet? Överväg detta material när er stansapplikation innefattar:

- Tvåpelarsverktyg för omformning: Tillämpningar där omformningskrafter kräver hållfasthet utöver vad segjärn kan erbjuda

- Medelstor serieproduktion: Produktionsomgångar mellan 100 000 och 500 000 cykler årligen som drar nytta av balanserade egenskaper

- Måttlig stötlaster: Operationer med tillfälliga stöteffekter som skulle kunna riskera brott i segjärn

- Djupdragningsoperationer: Djupa dragningar och komplexa former där kontinuerlig belastning dominerar framför plötsliga stötar

- Progressiva stansar med formslagningsstationer: Verktyg som kombinerar skärning och omformning där olika stationer utsätts för olika belastningsförhållanden

Skillnaden mellan segjärn och stöpt stål handlar allt mindre om att välja det ena eller det andra, och mer om att inse att nodulärt järn erbjuder en legitim tredje väg. För operationer som ligger mellan segjärns dämpningsegenskaper och ståls slagstyrka, erbjuder SG-järn en balanserad lösning som är värd noggrann övervägande.

Självklart kräver vissa tillämpningar varken dämpning eller balanserad prestanda – de kräver först och främst maximal slitstyrka. Det är här verktygsstålsgjutformar kommer in i bilden och efterfrågar premiepriser för extrem hållbarhet.

Verktygsstålsgjutformar för maximal slitstyrka

Vissa stansapplikationer belastar verktyg på sätt som vanliga material helt enkelt inte kan klara. När du stansar abrasiva höghållfasta stål, behöver bibehålla toleranser i mikrometer eller driva produktionsserier upp till tiotals miljoner delar – då når standardmaterial för gjutformar sina gränser. Här motiveras premiepriset för verktygsstålsgjutformar fullt ut.

I debatten mellan stål och segjärn representerar verktygsstål den absoluta ytterligheten vad gäller hårdhet och slitstyrka. Vad är starkare, järn eller stål? När det gäller att motstå slipverkan från avancerade material vinner verktygsstål tydligt. Låt oss undersöka när investering i detta premiummaterial är ekonomiskt försvarbart.

Verktygsstålsgjutformar för extrema slitageanvändningar

Tänk dig att embossa avancerade höghållfasta stålplattor till fordon—material med brottgränser som överstiger 1 000 MPa och som snabbt skulle erodera konventionella verktyg. Eller föreställ dig en produktion på 10 miljoner råvaror där vartenda tusendel tum spelar roll. Dessa scenarier kräver gjutformsmaterial som är konstruerade för hård belastning.

Verktygsstål får sin rykte genom noggrant kontrollerad metallurgi. Till skillnad från vanliga kolvstålsorter innehåller verktygsstål exakt balanserade legeringar—krom, molybden, vanadin och volfram—som bildar extremt hårda karbidstrukturer inom stålets matris. Dessa karbider motstår abrasivt slitage mycket bättre än vad något gjutjärn kan erbjuda.

Järn kontra stålstyrka blir särskilt relevant vid diskussioner om nötningsmekanismer. Även om gjutjärns grafitstruktur är utmärkt på att dämpa vibrationer skapar samma grafitinneslutningar mjukare zoner som slipande material angriper. Verktygsstål erbjuder en enhetligt hård yta som motstår materialavlägsning om och om igen.

Flexibiliteten vad gäller värmebehandling är ytterligare en nyckelfördel. Du kan ange komponenter i verktygsstål med olika hårdhetsgrader beroende på deras funktion. Slitageytor kan nå upp till 60–62 HRC, medan delar som kräver slagfasthet hålls på 50–54 HRC. Denna anpassade strategi optimerar prestandan för hela verktygssatsen.

Premiumvalet för stansning av slipande material

När ger den avsevärt högre kostnaden för verktygsstål faktiskt avkastning? Tänk på dessa specifika scenarier där skillnader i styrka mellan stål och järn översätts till verkliga produktionsfördelar:

Stansning av slipande material: Avancerade höghållfasta stål, rostfria stål och material med oxfilm eller ytbeläggningar ökar slitage på konventionella verktyg. Verktygsstålens karbiderika struktur motstår detta slipslitage, vilket drastiskt förlänger verktygslivslängden jämfört med mjukare alternativ.

Extremt stränga toleranser: När dina dimensionskrav lämnar noll marginal för slitageförorsad avvikelse behåller verktygsstål skärkanter och formytor intakta över produktionsvolymer som skulle försämra andra material. Luftfartsdelar hamnar ofta i denna kategori.

Verktygslivslängd som prioritet: Vissa tillämpningar motiverar maximal investering från början för att minimera byte och underhållsinsatser. När produktionsavbrott kostar mer än premien för verktygsstål är det ekonomiskt försvarbart.

För de mest krävande tillämpningarna specificerar vissa tillverkare insatser av volframkarbid vid kritiska slitagepunkter. Även om den är dyrare än verktygsstål, erbjuder volframkarbid en slitstyrka som närmar sig diamants, vilket förlänger matrisens livslängd i tillämpningar där verktygsstål inte ensamt kan överleva.

Fördelar med verktygsstålstussar

- Exceptionell slitstyrka: Karbidformade legeringar skapar ytor som är motståndskraftiga mot slitage från de mest krävande materialen

- Behåller precision över miljontals cykler: Dimensionell stabilitet under långa produktionsserier som skulle slita ut mjukare material

- Värmebehandlingsbar för specifik hårdhet: Anpassningsbara egenskaper möjliggör optimering för olika diesatskomponenter och tillämpningar

- Överlägsen kantskärpa: Skär- och genomslagskomponenter behåller skärpan betydligt längre än konventionella stålalternativ

- Förutsägbara slitmönster: Enhetlig hårdhet innebär konsekvent, hanterbar slitage snarare än oväntade haverier

Nackdelar med verktygsstålformar

- Högsta materialkostnad: Premiumlegeringar och specialvärmebehandling ökar den initiala investeringen avsevärt

- Svårare att bearbeta: Hög hårdhet kräver specialiserade skärverktyg, långsammare hastigheter och större maskinbearbetningskompetens

- Mindre vibrationsdämpning än segjärn: Tät, enhetlig struktur överför snarare än absorberar stötlaster

- Reparationskomplexitet: Svetsning och modifiering kräver specialiserade procedurer för att bibehålla metallurgisk integritet

- Längre leveranstider: Specialmaterial och bearbetning förlänger produktionsplaner jämfört med konventionella alternativ

Ideella tillämpningar för verktygstålssatsar

Verktygstålets premieprissättning innebär att du bör spara det till tillämpningar där dess unika egenskaper ger mätbara avkastningar. Överväg verktygstålssatsar när din verksamhet innefattar:

- Precisionsblankningsverktyg: Tillämpningar där skärkantens vasshet direkt påverkar komponentkvaliteten och burrbildning

- Emaljering av höghållfasta stål: Avancerade automaterial som snabbt sliter konventionella verktyg

- Aerospacekomponentproduktion: Delar där toleransspecifikationer och materialspårbarhet motiverar premiumverktyg

- Ultra-hög volymproduktion: Körningar som överstiger 5–10 miljoner cykler där verktygets livslängd blir den dominerande kostnadsfaktorn

- Slipande material stansning: Belagda material, rostfria stål eller delar med orenheter som påskyndar slitage

Frågan om vad som är starkare, järn eller stål, får sitt tydligaste svar i användningen av verktygsstål. Även om segjärn erbjuder bättre dämpning och greyjärn är överlägset när det gäller vibrationsabsorption, finns det inget som matchar korrekt värmebehandlat verktygsstål när det gäller motstånd mot slipande slitage som förstör andra material.

Naturligtvis behöver inte alla operationer – eller kan motivera – verktygsståls premiepris. För prototyparbete och korta produktionsserier är en mer ekonomisk lösning ofta mer affärsmässigt rimlig. Det är här milda ståldelar kommer in i bilden.

Milda ståldelar för verksamheter med budgetmedvetenhet

Vad händer om du utvecklar en ny komponent och behöver verktyg snabbt – utan att binda upp dig för stora kapitalutgifter innan designen är validerad? Eller kanske kör du ett litet produktionsomlopp som inte motiverar premiummaterial? Här får segjärnformar sin plats i diskussionen mellan formgjutjärn och stålformar.

Segjärn presterar inte lika bra som gråjärn när det gäller dämpning eller matchar verktygsstål när det gäller slitagebeständighet. Men det erbjuder något lika värdefullt för rätt tillämpningar: tillgänglighet. När budgetbegränsningar styr beslut och flexibilitet är viktigare än livslängd, erbjuder segjärn en praktisk väg framåt.

Segjärnsformar för prototypframställning och småserier

Att förstå skillnaden mellan stål och gjutjärn blir särskilt relevant under produktutvecklingsfaserna. Du itererar design, testar koncept och förfinar geometri. Att investera i högkvalitativa verktygsstålmaterial i detta skede ger ofta liten mening – du kan behöva ändra eller kassera verktygen efter bara ett par hundra delar.

Låglegerat stål fungerar utmärkt här eftersom det bearbetas snabbt och lätt kan modifieras. Behöver du flytta en ledpinne? Svets igen det befintliga hålet och borra om. Upptäcker du att din formgeometri behöver justeras? Låglegerat stål accepterar ändringar som skulle vara opraktiska eller omöjliga med hårt behandlat verktygsstål eller sprött gjutjärn.

Frågan om vilket som är starkare, järn eller stål, missar poängen när det gäller prototypanvändningar. Hållfasthet spelar mindre roll när du tillverkar tiotals eller hundratals delar istället för miljoner. Det viktiga är att snabbt få fungerande verktyg i din press så att du kan verifiera designerna och gå vidare.

Är gjutjärn stål? Nej – de är grundläggande olika material. Men för kortare produktionsserier ger segelstål tillräcklig prestanda till en bråkdel av kostnaden. Du offrar livslängd för att få lägre kostnader, och det är ett fullt rimligt val när verktygen inte kommer att användas i omfattande produktion.

När budgetbegränsningar gör segelstål till det kloka valet

Alla tillverkningsoperationer står inför resursbegränsningar. Kapital bundet i högklassiga verktygssatser kan inte finansiera andra förbättringar. Verktygssatser i segelstål frigör budget för de tillämpningar där premiummaterial verkligen ger avkastning.

Tänk på produktionsserier under 50 000 delar. Vid dessa volymer motiverar sällan den bättre slitstyrkan hos verktygsstål eller dämpfördelarna hos gjutjärn de högre kostnaderna. Verktygssatsen blir troligen föråldrad på grund av designändringar långt innan den slits ut genom produktion.

Järngjutningens och stålets jämförelse avslöjar en annan praktisk aspekt: ledtid. Mjukstålformar levereras snabbare eftersom materialet är lättillgängligt och kan bearbetas utan specialverktyg eller värmebehandling. När marknadsfönster kräver snabb respons kan mjukstål få dig att komma igång med produktionen medan konkurrenter väntar på högre kvalitetsmaterial.

Fördelar med mjukstålformar

- Lägsta initiala kostnad: Material- och bearbetningskostnader är betydligt lägre än vid användning av järngjutning eller verktygsstål

- Lättillgängligt: Standardmaterialklasser finns i lager hos alla stålleverantörer, vilket eliminerar förseningar i inköp

- Lätt att bearbeta och modifiera: Konventionella verktyg och vanliga verkstadsrutiner hanterar alla tillverkningsoperationer

- Svetsbart och reparerbart: Modifieringar och reparationer utförs med enkla svetsningsförfaranden utan särskilda processer

- Snabbast ledtid: Ingen gjutform eller specialvärmebehandling förlänger din produktionsplan

Nackdelar med milda stålverktygssatser

- Snabbare slitage: Lägre hårdhet innebär att guidad ytor och monteringsområden försämras snabbare under produktionsscykler

- Sämre dimensionsstabilitet: Materialet kan förskjutas eller förvrängas vid upprepade belastningar, vilket påverkar justeringen över tid

- Kräver oftare utbyte: Kortare livslängd innebär högre långsiktiga kostnader för omfattande produktionsapplikationer

- Dålig dämpning av vibrationer: Överför stötlaster direkt genom verktygssatsen till pressen och delarna

- Begränsade värmebehandlingsalternativ: Kan inte uppnå hårdhetsnivåer som förlänger livslängden i krävande applikationer

Ideala applikationer för mjukstålsskjutmössor

Mjukstål är rimligt när förhållandena gynnar hastighet och flexibilitet framför yttersta prestanda. Överväg detta material när din situation innefattar:

- Prototypskjutmössor: Inledande verktyg för designvalidering innan man går över till produktionsmaterial

- Korta produktionsserier: Serier under 50 000 delar där verktygskostnaden dominerar den totala delens ekonomi

- Ofta ändringar i design: Produkter som fortfarande utvecklas där verktygsändringar sker regelbundet

- Sekundära operationer: Hjälpverktyg för operationer som inte motiverar premiuminvestering

- Utbildning och installation: Verktygssatser för operatörsutbildning eller processtestning där produktionskvalitet inte är kritisk

Skillnaden mellan gjutjärn och stål blir mest tydlig vid långvarig produktion. För tillfälliga applikationer ger lättstål acceptabel prestanda till en rimlig prisnivå. Nyckeln är att anpassa materialvalet till applikationskraven – inte överdimensionera verktyg för arbetsuppgifter som inte kräver premiumlösningar.

Nu när alla materialalternativ för verktygssatser har utvärderats individuellt, hur sammanfogar du denna information till tydliga beslut för dina specifika applikationer? Nästa avsnitt sammanfattar allt i en omfattande jämförelsesmatris utformad för snabb referens.

Komplett jämförelsesmatris för material i verktygssatser

Du har undersökt varje materials styrkor och begränsningar individuellt. Nu kommer den praktiska frågan: vilket av dem passar verkligen din verksamhet? Istället för att tvinga dig att växla mellan avsnitt sammanfattar denna jämförelse allt i beslutsfärdiga format som du kan referera till närhelst frågor om materialval uppstår.

Att förstå vad skillnaden är mellan gjutjärn och stål—och mer specifikt, vad skillnaden är mellan gjutjärn och segjärn—blir enkelt när du ser alternativen sida vid sida. Låt oss bryta ner komplexiteten med en direkt jämförelse.

Jämförelse sida vid sida av prestanda för alla material

Denna tabell fångar de väsentliga prestandaegenskaper som avgör vilket material som passar ditt stansningsområde. Observera hur skillnaden mellan gjutjärn och stål visar sig över flera dimensioner—inte bara styrka, utan även dämpning, kostnad och optimala konfigurationer.

| Materialtyp | Vibrationsdämpning | Slitstyrka | Prisintervall | Bästa diesetskonfiguration | Idealisk produktionsvolym |

|---|---|---|---|---|---|

| Precisionsstål | Låg | Hög | $$-$$$ | Tvåpelare, bakpelare för progressiva die | 100K–5M+ cyklar |

| Grå Gjutjärn | Excellent | Moderat | $$ | Fyra-post för blankning, stora dieskoapplikationer | 500K+ cyklar |

| Duktilt Järn | Bra | Måttlig-Hög | $$-$$$ | Två-post för formskapande operationer | 100K–500K cyklar |

| Verktygsstål | Låg | Excellent | $$$$ | Precisionblankning, valfri konfiguration | 5M+ cyklar |

| Milt stål | Låg | Låg | $ | Valfri konfiguration för korta serier | Under 50K cyklar |

Dieplattan och dieskokomponenterna i varje konfiguration interagerar olika beroende på materialval. Dieskor av greyjärn är utmärkta på att absorbera den upprepade chockbelastning som uppstår vid blankning, medan precisionsdieplattor i stål bibehåller de dimensionsmässiga relationer som progressiva verktyg kräver.

Matcha verktygssatsmaterial till din specifika operation

Vilket är starkare, stål eller järn? Det beror helt på vad 'styrka' innebär för din tillämpning. Dragstyrka gynnar stål. Vibrationsdämpning gynnar segjärn. Den riktiga frågan är inte vilket material som är generellt bättre – utan vilket som löser ditt specifika problem.

Använd denna beslutsram för att matcha material till operationer:

- Välj grått gjutjärn om: Din operation prioriterar vibrationsdämpning, du kör högvolymsklippning med mer än 500 000 cykler per år, du behöver termisk stabilitet för stora verktygsbäddar, eller om ytfinishkvaliteten beror på att minska överförd chock.

- Välj precisionsstål om: Din tillämpning kräver IATF 16949-certifiering, du tillverkar komplexa fordonskomponenter med strama toleranser, du behöver ingenjörsstöd och CAE-simulering, eller om dina progressiva verktyg kräver absolut dimensionsmässig konsekvens mellan stationer.

- Välj segjärn om: Dina omformningsoperationer kräver större hållfasthet än vad segjärn erbjuder, du kör medelstora volymer mellan 100 000 och 500 000 cykler, din tillämpning innebär tillfälliga stötlaster som kan riskera segjärnsprickbildning, eller så behöver du en balanserad kombination av dämpning och hållfasthet.

- Välj verktygsstål om: Du stansar slipande material med hög hållfasthet, toleranser måste bibehållas över tiotals miljoner cykler, slitstyrka motiverar en investering i premiekvalitet, eller så tillverkar du flyg- och rymdfartsdelar med stränga krav.

- Välj lätt stål om: Du prototyperar konstruktioner innan du går över till produktion, produktionsomgångarna är under 50 000 delar, budgetbegränsningar väger tyngre än frågor om livslängd, eller så behöver du snabba leveranstider och flexibilitet för modifieringar.

Matcha material till stansoperations

Utöver produktionsvolym påverkar typen av stansoperation valet av material. Här följer hur olika operationer matchar mot materialval:

Avskärningsoperationer: Den plötsliga skär- och chockbelastningen vid materialavskiljning kräver excellent vibrationsdämpning. Grågjutjärn dominerar här, där dess grafitskivestruktur absorberar energi som annars skulle överföras till din press och delar. För extrema volymer eller slipande material utökar verktygstål-dies komponenter vid skärkanter livslängden.

Formningsoperationer: Dra-, böj- och formslag underhåller en jämn belastning snarare än plötslig chock. Segjärnets kombination av hållfasthet och måttlig vibrationsdämpning passar dessa tillämpningar väl. Precisionsstål används för komplexa bilformsdelar där dimensionsnoggrannhet är viktigare än vibrationskontroll.

Djupdragningsoperationer: Djupdrag belastar formsatser annorlunda än klippning—materialet flödar under kontinuerligt tryck istället för att plötsligt separeras. Segjärn hanterar dessa beständiga krafter samtidigt som det fortfarande ger viss dämpfördel. Precisionsstål presterar bäst när kvalitetskrav på dragdjup och väggtjocklekstoleranser är avgörande.

Progressivmatriser: Verktyg med flera stationer kombinerar blankning, perforering och formning i ett enda verktygssats. Denna blandade belastningsprofil föredrar ofta precisionsstål för verktygsplattans struktur – vilket bibehåller justeringen mellan stationerna – medan enskilda stationer kan innehålla olika material beroende på sina specifika funktioner.

Rätt materialval balanserar ditt företags tekniska krav mot ekonomiska realiteter. Premiummaterial ger avkastning i krävande tillämpningar men slösar med resurser när enklare lösningar räcker. Anpassa materialet efter uppgiften, och dina verktygssatser kommer att leverera den prestanda som din produktion kräver.

Slutliga rekommendationer för din stansapplikation

Du har undersökt de tekniska egenskaperna, vägt samman kompromisserna och jämfört material över varje kritisk dimension. Nu är det dags för det som betyder allra mest: att omvandla denna kunskap till beslut som förbättrar din stansningsprocess. Vad är gjutstål bäst lämpat för? När motiverar grayjärn sin investering? Hur använder du en process för val av verktygssats som konsekvent ger resultat?

Svaren beror på din specifika tillverkningssituation. Låt oss sammanfatta allt till konkreta rekommendationer som du kan tillämpa omedelbart.

Ditt ramverk för val av material till verktygssats

Efter utvärdering av grayjärn mot stål i verktygssatser över fem prestandadimensioner framträder tydliga mönster för olika tillverkningskontexter. Här är hur du anpassar din verksamhet till det optimala materialvalet:

För arbete inom fordonsindustrin där certifiering och precision krävs: Precisionstålverktygssatser med ingenjörsstöd är din bästa väg framåt. Kombinationen av IATF 16949-certifiering, CAE-simulering och dimensionsmässig konsekvens över miljontals cykler uppfyller allt som biltillverkare kräver. När din kund granskar dina verktygsleverantörer och förväntar sig dokumenterade kvalitetsystem levererar precisionstål-lösningar från certifierade partners både den prestanda och de handlingar du behöver.

Att förstå hur man effektivt använder verktygsmaterial innebär att inse att bilapplikationer inte lämnar utrymme för kompromisser när det gäller kvalitetssystem. Dina Tier 1-kunder förväntar sig spårbarhet, validerade processer och ingenjörsstöd när problem uppstår.

För högvolym-blankningsoperationer: Greyjärn förblir det främsta valet när vibrationsdämpning styr dina kvalitetsresultat. Operationer som överstiger 500 000 cykler per år drar nytta av greyjärnets exceptionella chockabsorption, termiska stabilitet och självsmörjande egenskaper. Materialets grafitskivestruktur gör något som stål helt enkelt inte kan – det omvandlar mekanisk energi till värme istället för att överföra vibrationer till dina delar och press.

Varför är gjutjärn bättre för blankning? Därför att den plötsliga skärkraften och chocken vid materialavskiljning skapar exakt den typ av repetitiv påverkan som greyjärn absorberar allra bäst. Detta är inte teoretiskt – det är anledningen till att erfarna stansingenjörer konsekvent väljer greyjärn för sina mest krävande blankningsapplikationer.

För balanserade formsättningsapplikationer: Segjärn täcker gapet när din verksamhet behöver större slagfasthet än vad malmjärn erbjuder, men fortfarande värdesätter dämpning som stål saknar. Medelstora produktionsserier mellan 100 000 och 500 000 cykler, omformningsoperationer med kontinuerlig belastning samt tillämpningar med tillfälliga chockbelastningar gynnas alla av segjärns balanserade egenskapsprofil.

För extrem nötningsmotstånd: Verktygsstål motiverar sin premie när du pressar hårda material med hög hållfasthet eller siktar på produktionsserier i tiotals miljoner. Vad är segjärn jämfört med verktygsstål i dessa tillämpningar? Segjärn erbjuder goda allmänna egenskaper, men verktygsståls karbidrika struktur motstår abrasiv nötning på en nivå som andra material inte kan matcha.

För prototypframställning och korta serier: Låglegerat stål ger tillgänglighet när budget och leveranstid är viktigare än livslängd. Spåra dina investeringar i premiummaterial till produktionstillverkning – använd låglegerat stål för att snabbt och ekonomiskt verifiera konstruktioner.

Rätt verktygsmaterial är inte det starkaste eller dyraste alternativet – det är det som matchar dina specifika applikationskrav samtidigt som det ger bästa totala värde över hela produktionslivscykeln.

Nästa steg för att optimera din stansutrustning

Materialval utgör bara en del av verktygsoptimering. Den rätta tekniska samarbetspartnern kan maximera prestandan oavsett vilket material du väljer. Så här går du fram effektivt:

Granska dina nuvarande applikationer: Granska dina befintliga verktyg mot ovanstående beslutsramverk. Använder du premiummaterial där segt stål skulle räcka? Kör du greyjärn i applikationer som kräver precisionsstål? Att identifiera missförhållanden skapar omedelbara optimeringsmöjligheter.

Kvantifiera dina krav: Dokumentera produktionsvolymer, toleransspecifikationer, typer av material som stansas samt kvalitetsavvisningsfrekvenser. Dessa detaljer möjliggör informerade materialval istället för gissningar.

Engagera kvalificerad teknisk support: Komplexa stansningsapplikationer drar nytta av partners som förstår både materialvetenskap och praktisk verktygsdesign. CAE-simulering, korrekt materialspecifikation och tillverkningskompetens kombineras för att leverera verktyg som fungerar redan från första slaget.

För tillverkare som prioriterar precisionsstålösningar med full teknisk backup, Shaoyis kompetens inom bilstansverktyg visar vad som är möjligt när avancerad simulering möter certifierade kvalitetsystem. Deras 93-procentiga godkännandefrekvens i första omgången och snabba prototyper inom bara 5 dagar visar hur rätt partner kan påskynda produktionen istället för att orsaka förseningar. När din applikation kräver IATF 16949-certifiering och ingenjörskompetens innebär samarbete med specialister som erbjuder båda skillnaden mellan verktyg som kämpar och verktyg som presterar.

Planera för hela livscykeln: Initial materialkostnad berättar bara en del av historien. Ta hänsyn till underhållskrav, förväntade utbytesintervaller och produktionens påverkan vid eventuella kvalitetsproblem. Den totala ägandokostnaden tenderar ofta att gynna högpresterande material i krävande applikationer – men endast när dessa applikationer verkligen kräver premiumprestanda.

Valet mellan greyjärn och stål som verktygssatser kommer i slutändan ned till en ärlig bedömning av vad din verksamhet faktiskt kräver. Anpassa materialens egenskaper till applikationskraven, samarbeta med kvalificerad ingenjörsupport, och dina stansverktyg kommer att leverera den konsekventa prestanda som din produktion är beroende av.

Vanliga frågor om greyjärn kontra stål som verktygssatser

1. Vilket är bättre, greyjärn eller stål, för verktygssatser?

Varken är generellt bättre – det optimala valet beror på din tillämpning. Greyjärn är överlägset vid högvolymsskärning tack vare sin utmärkta vibrationsdämpning från grafitskivestrukturen. Stansverktyg i stål, särskilt precisionsstål med stöd av CAE-simulering, är ledande inom bilindustrins stansning där strama toleranser och IATF 16949-certifiering krävs. För omformningsoperationer som kräver balanserad hållfasthet och dämpning fyller segjärn en bro mellan fördelarna hos båda materialen. Anpassa ditt materialval till produktionsvolym, toleranskrav och belastning vid stötar.

2. Vad är en nackdel med gjutjärnsverktyg?

Den främsta nackdelen med formverktyg i grayjärn är sprödhet vid plötsliga stötlaster. Även om grafitflakesstrukturen ger utmärkt vibrationsdämpning under normal drift skapar den spänningskoncentrationspunkter som kan orsaka sprickbildning eller krossning vid oväntat slag. Formverktyg i gjutjärn är också avsevärt tyngre än motsvarande stålversioner, vilket kräver mer robust hanteringsutrustning. Dessutom har grayjärn begränsad brottgräns jämfört med stål, vilket begränsar dess användning i tillämpningar med höga toppbelastningar vid omformning.

3. Vad är skillnaden mellan gjutjärn och stålformade formverktyg?

Gjutjärnsgodssatser innehåller grafitstrukturer som absorberar vibrationer och ger självsmörjande egenskaper, vilket gör dem idealiska för högvolymisk blankning. Gjutstålsgodssatser erbjuder högre brottgräns och bättre slagbeständighet, vilket gör att de böjer sig vid överbelastning istället för att klibba. Stål bibehåller tätare dimensionella toleranser under pågående belastning, medan gjutjärn erbjuder överlägsen termisk stabilitet. Stålgodssatser kan modifieras och svetsas lättare, medan gjutjärn bearbetas exceptionellt bra tack vare sitt grafitinnehåll som verkar som en naturlig smörjmedel.

4. När ska jag välja verktygsstålsgodssatser framför gjutjärn?

Välj verktygsstålsgjutformar vid formning av slipande material med hög hållfasthet, vid bibehållande av mikronivåns toleranser över tiotals miljoner cykler eller vid tillverkning av flyg- och rymdfartsdelar med stränga krav. Verktygsstålets karbidrika struktur motstår slipverkan mycket bättre än gjutjärnets mjukare grafitinneslutningar. Även om verktygsstål kostar avsevärt mer och erbjuder sämre vibrationsdämpning, motiveras investeringen när slitstyrka och precision är avgörande – särskilt för bilpaneler i avancerat höghållfast stål eller produktionsserier som överstiger 5–10 miljoner cykler.

5. Hur väljer jag rätt gjutformsmaterial för min produktionsvolym?

För prototyparbete och serier under 50 000 delar ger segjärn den mest ekonomiska lösningen med snabba ledtider och enkel modifiering. Medellåga volymer mellan 100 000–500 000 cykler passar segjärnets balanserade hållfasthet och dämpningsegenskaper. Stora volymer av blankning som överstiger 500 000 årliga cykler drar nytta av greyjärnens överlägsna vibrationsabsorption. Precisionsstål med ingenjörsstöd används i fordons-OEM-produktion där certifiering och stränga toleranser krävs. För ultrastora volymer på över 5 miljoner cykler vid stansning av abrasiva material ger verktygsstållets exceptionella slitagebeständighet det bästa totalvärdet.

Lilla partier, höga standarder. Vår snabba prototypservice gör validering snabbare och enklare —

Lilla partier, höga standarder. Vår snabba prototypservice gör validering snabbare och enklare —