Beräkning av presskapacitet för fordonsdelar: Ingenjörs guiden

TL;DR

Precist beräkning av presskapacitet för fordonsdelar kräver skilda tillvägagångssätt för metallstansning och sprutgjutning, med en viktig varning för moderna material. För metallstansning är basformeln Tonnage = Omkrets × Tjocklek × Skjuvhållfasthet . Men standardberäkningar misslyckas farligt med avancerat höghållfast stål (AHSS), där högre brottgränser och deformationshårdnande kan tredubbla till femdubbla den nödvändiga kraften jämfört med mjukt stål.

För sprutgjutningsapplikationer är huvudformeln Klampteknik = Projicerad area × Klampparameter (vanligen 2–5 ton/in² beroende på väggtjocklek). Konstruktörsteam måste verifiera inte bara maxkapaciteten utan även pressens energiförmåga (svängenergi) för att förhindra stopp under djupdragsoperationer. Validera alltid beräkningar med finita elementanalys (FEA) innan verktygsdesign slutförs.

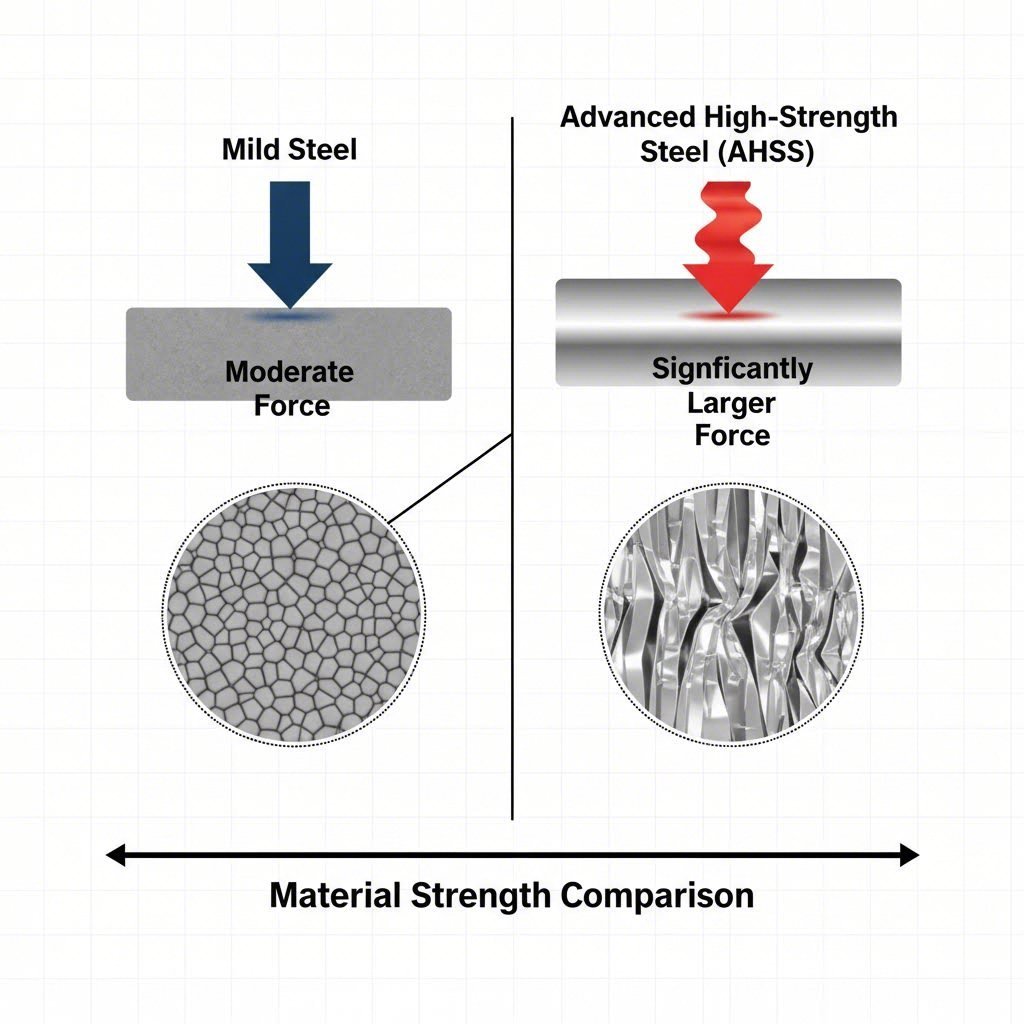

Paradigmskiftet med AHSS: Varför gamla formler inte fungerar

Inom bilsektorn har övergången från mjukstål till avancerat höghållfast stål (AHSS) gjort 1980-talets "genvägar" föråldrade. Medan traditionella regler (som längd × tjocklek × konstant) fungerade för generiska fästen, innebär de allvarliga säkerhetsrisker för moderna strukturella komponenter i fordon, såsom B-stolpar eller chassiförstärkningar.

AHSS-sorter, såsom Dual Phase (DP) och stål av tredje generationen, överskrider idag regelbundet draghållfastheter på 1180 MPa. Detta introducerar en "multiplikatoreffekt" där kraften som krävs för att skära eller forma materialet inte ökar linjärt. AHSS Guidelines varnar för att konventionella prognoser ofta underskattar den nödvändiga presskraften, vilket kan leda till pressstoppage eller katastrofala skador på pressramen.

Dessutom måste ingenjörer ta hänsyn till Arbetsförtjänande - Jag är inte rädd. Till skillnad från mild stål, som har ett relativt konsekvent beteende, stärks AHSS avsevärt när det deformeras. Ett material med en utgångsstyrka på 980 MPa kan öka med över 100 MPa under formningsprocessen. En press som endast väljs utifrån materialens ursprungliga egenskaper kommer därför ofta att sakna den energikurva som behövs för att slutföra slaget, även om dess nominella topptonnage verkar tillräcklig.

Del 1: Beräkningar av tonnage för metallstämpling

För konstruktiva fordonsdelar börjar en exakt beräkning av tonnage med fysikens funktion av skär- och dragfel. Beräkningen varierar beroende på om det rör sig om skärning (spärring/piercing) eller formning (tegning/böjning).

Grundformeln: Blankning och piercing

Den grundläggande formeln för att beräkna den kraft som krävs för att skära genom plåt är:

T = L × t × Ss

- T = Tonnage (kraften krävs)

- L = Skärningens totala längd (omkrets)

- t = Materialets tjocklek

- Ss = Materialens skärstyrka

Viktiga materiella justeringar: För standardmjukt stål uppskattas skärstyrkan ofta till 80% av dragstyrkan. För höghållfasta billegeringar måste man emellertid se till att fabrikscertifieringen är korrekt. Användning av en generisk konstant är den vanligaste orsaken till underdimensionerade pressar.

Rättelse för avklädnad och säkerhet

Skärkraften är bara en del av ekvationen. Du måste lägga till Strypningskrafter kraften som krävs för att dra ut stans från materialet, som håller fast på grund av springback. För AHSS kan avdragskraften uppgå till 20% av skärkraften. Den totala erforderliga tonnaggen ($T_{total}$) bör därför i allmänhet beräknas som

$T_{total} = T_{cutting} imes 1,20$ (säkerhets- och avdragningsfaktor)

Praktisk tillämpning i produktionen

När man går från teoretisk beräkning till fysisk produktion blir utrustningens kapacitet den begränsande faktorn. För tillverkare som vill överbrygga klyftan mellan snabbprototyp till massproduktion är det viktigt att välja en partner med olika presskapaciteter. Företag som Shaoyi Metal Technology använd pressar upp till 600 ton för att uppfylla kraven på hög styrka för fordonsstyrningsarmar och underramar, vilket säkerställer att teoretiska beräkningar överensstämmer med IATF 16949-certifierad utförelse.

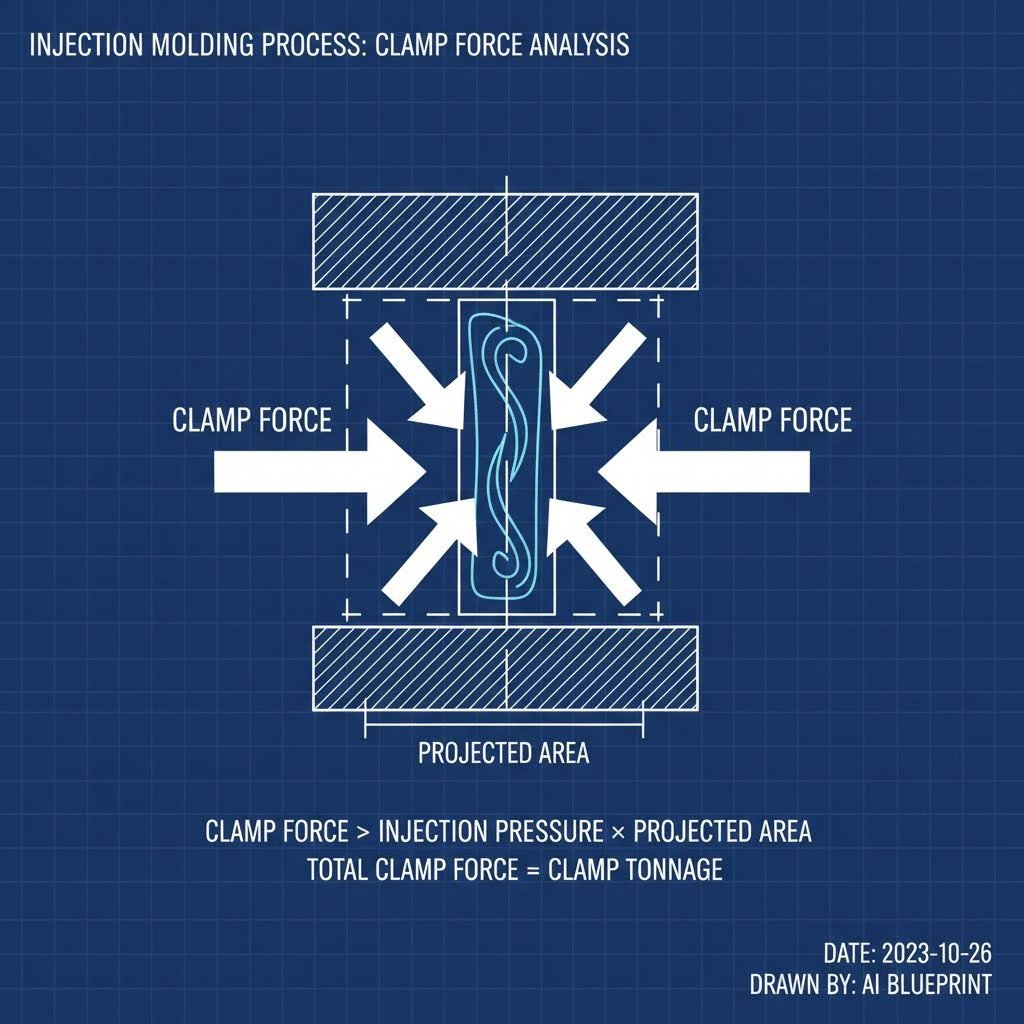

Del 2: Injektionsformningspressningsklammtonn

Medan metallstämpling dominerar diskussionen om chassit innebär en betydande del av "bilar" inrednings- och estetiska komponenter som tillverkas genom formsprutning. Här är den kritiska mätningen klämmtonnage, den kraft som krävs för att hålla formen stängd mot injektionstrycket.

Förmågan att utföra en planerad areal

Den branschstandardformel som används för att uppskatta klampkraften är:

F = A × CF

- F = Klemkraft (ton)

- A = Total beräknad yta (inklusive löpare)

- Cf. = Klemfaktor (ton per kvadrattums/cm)

Automobila specifikationer: tunnvägg och hög flöde

Standardkonsumentplast kan använda en klämfaktor på 23 ton per kvadrattums. Bilar som stötfångare eller instrumentpaneler med tunnvägg kräver dock vanligtvis högre injektionstryck för att fylla hålet innan materialet fryser. RJG Inc. det konstateras att för dessa krävande tillämpningar bör klampfaktorn ofta ökas till 35 ton per kvadrattums - Jag är inte rädd. Dessutom bör en säkerhetsmarginal på 10% läggas till för att förhindra blixtar, vilket säkerställer att pressen fungerar inom ett stabilt fönster snarare än vid sin absoluta gräns.

Fördjupad storlek: Energi vs topptonnage

Ett vanligt misstag vid val av press för fordon är att förvirra Tonnagevärde med Energiförmåga - Jag är inte rädd. En press på 500 ton kan endast ge 500 ton kraft nära botten av slaget (Bottom Dead Center). Om din bildel kräver djup intag (t.ex. en 4 tum djup oljekanna) börjar formningen flera tum över botten.

Vid denna höjd är pressens mekaniska fördel mindre och den tillgängliga tonnagegen "nedskärs" avsevärt. Mer kritiskt, djupdragning förbrukar en enorm mängd energi från flyghjulet. Om den energi som krävs för att flytta metallen överstiger flyghjulets kinetiska energi, stannar pressen, oavsett storlek. Tillverkaren det är därför viktigt att man ser till att man inte använder sig av den "tonnage-kurvan" som en av de främsta orsakerna till motorbränning och kopplingssvikt vid fordonsstämpling.

Farligheten med omvänd tonnage

Med en högtålig blankning frigörs enorma mängder energi omedelbart när materialet bryts. Detta skapar "Reverse Tonnage" (eller snap-through), vilket skickar chockvågor tillbaka genom pressstrukturen. Medan standardpressar tolererar omvänd belastning på ungefär 10% av kapaciteten kan AHSS-skärning generera omvänd belastning på mer än 20%. Denna upprepade chocktrötthet knäcker pressramar och förstör känslig elektronik. För att minska denna risk krävs ofta hydrauliska dämpare eller specialiserade servopressar.

Rollen av simulering (AutoForm/FEA)

Med tanke på variabler som arbetshårdning, friktionskoefficienter och komplexa geometrier måste manuella beräkningar betraktas som uppskattningar, inte slutgiltiga specifikationer. Ledande bilindustileverantörer kräver idag användning av finita elementanalys (FEA)-programvara, såsom AutoForm, för slutlig val av press.

Simulering ger insikter som formler missar, till exempel:

- Aktiva binderkrafter: Den varierande kraft som krävs för att hålla plåten på plats under dragningsprocessen.

- Lokala hårdningskartor: Visar exakt var materialets sträckgräns ökar under omformningen.

- Friktionsutveckling: Hur smörjmedelsnedbrytning påverkar tonnagebehovet mitt i slaget.

Enligt Stanssimulering , att verifiera processen digitalt förhindrar de orimliga kostnaderna för "verktygsbrott" under fysisk provning. För offertändamål ska man alltid använda övre gränsen av simuleringsresultaten för att ta hänsyn till variationer i materialbatcher.

Teknisk integritet vid tonnageberäkning

Marginalen för fel vid beräkning av presskapacitet för fordonsdelar har försvunnit. Införandet av höghållfasta legeringar innebär att en underskattad press inte längre är ett litet effektivitetsproblem – det är en katastrofal risk för maskiner och säkerhet. Ingenjörer måste gå bortom statiska formler till en dynamisk förståelse av materialets beteende, energikurvor och simuleringsdata.

Genom att strikt skilja mellan toppbelastning och energikapacitet samt verifiera resultat med FEA kan tillverkare skydda sina tillgångar och säkerställa leverans av felfria komponenter. I denna känsliga miljö är precision inte bara en målsättning; det är den enda operativa standarden.

Vanliga frågor

vad är skillnaden mellan hydraulisk och mekanisk presskapacitet (tonnage)?

Hydrauliska pressar kan leverera full nominell kapacitet vid vilken punkt som helst i slaglängden, vilket gör dem idealiska för djupdragning där kraft behövs tidigt. Mekaniska pressar kan endast leverera full kapacitet nära slutet av slaglängden (nedersta slagepunkten) och är begränsade av vevhjulets energi vid högre positioner.

hur påverkar materialtjocklek kapacitetsberäkningen?

Kapaciteten är direkt proportionell mot materialtjockleken vid skärningsoperationer. Att fördubbla tjockleken innebär att den nödvändiga kraften också fördubblas. Vid böjning och formning ökar däremot tjockleken kraftbehovet exponentiellt, vilket ofta kräver justeringar av die-öppningens bredd för att hantera belastningen.

varför krävs en säkerhetsmarginal för presskapacitet?

En säkerhetsmarginal på 20 % rekommenderas för att kompensera för materialvariationer (till exempel tjockare partier från tillverkaren), verktygsslitage (trubbiga stansar kräver mer kraft) och för att förhindra att pressen arbetar vid maximal kapacitet, vilket ökar slitage på ram och drivsystem.

Lilla partier, höga standarder. Vår snabba prototypservice gör validering snabbare och enklare —

Lilla partier, höga standarder. Vår snabba prototypservice gör validering snabbare och enklare —