Диагностика сбоев подачи в многооперационных штампах: 4 основные причины

Краткое содержание

Неотложный приоритет диагностики: Перед регулировкой направляющих или датчиков проверьте момент сброса пилотного штифта . Данные отраслевых исследований показывают, что более чем в 90% случаев необъяснимые сбои подачи в прогрессивных штампах вызваны неправильной калибровкой сброса подачи.

Диагностику следует выполнять в следующем порядке: во-первых, медленно прокрутите пресс, чтобы убедиться, что валки подачи открываются ровно в тот момент, когда пилотные штифты входят в заготовку. Во-вторых, проверьте высоту линии подачи и выравнивание штампа, чтобы исключить заклинивание. В-третьих, проверьте наличие проблем с материалом, такие как кривизна рулона (изогнутый в виде серпа). Наконец, проверьте наличие физических препятствий, таких как снижение количества слизи или липкая смазка. Устранение проблем с моментом отпускания направляющих решает подавляющее большинство ошибок позиционирования.

Диагностический этап 1: Важность момента отпускания направляющих

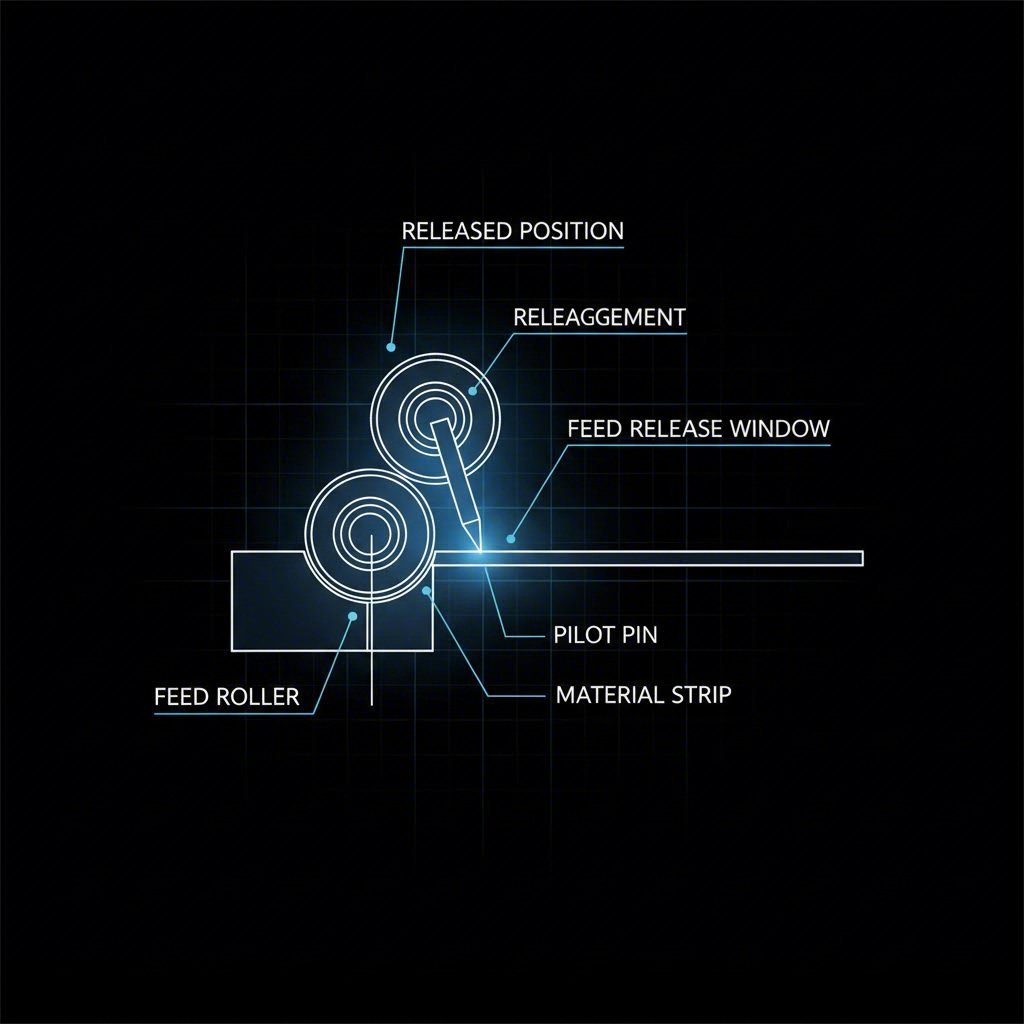

В иерархии отказов при штамповке отпускание направляющих (или отпускание подачи) является наиболее частой причиной. Механическая логика проста, но не терпит ошибок: подающий механизм продвигает материал на один шаг, однако окончательное микро-позиционирование обеспечивается направляющими пальцами матрицы. Чтобы передача прошла без ошибок, подающие ролики должны освободить полосу в точный момент вхождения направляющих пальцев в материал.

Если подающие ролики открываются слишком рано, вес приёмного петлевого участка (спустя материал между питателем и катушкой) создает напряжение назад, вытягивая полосу из положения до того, как пилоты смогут закрепить ее. Это часто проявляется в виде непоследовательной высоты или коротких передач. Если же ролики открываются слишком поздно, полоска все равно зажимается, а конические пилотные булавки пытаются заставить ее выровнять. Эта борьба между тормозом питателя и силой расположения пилота приводит к застежке полос, вытянутым отверстиям пилота и сломанным кончикам пилота.

Процедура установки точки выпуска:

- Вставай вниз. медленно, пока пулевидные кончики пилотных булавок просто начинают вводить материал полоски.

- В этом точном месте кормовые ролики должны быть освобождены (открыты).

- Продолжайте проталкивать пресс вниз по повороту (180 градусов) и вверх по обратному ходу. В течение всего этого времени валки должны оставаться открытыми, чтобы полоска могла свободно плавать при закрытии и открытии штампа.

- Ролики должны зажимать ленту только после того, как пилоты полностью оттянутся и лента вернется к высоте питательной линии.

Это окно "свободного плавания" не подлежит обсуждению. Для матриц с значительным подъемом (например, для тех, которые производят глубокотянутые детали), время должно учитывать вертикальное движение подъемных стержней. Если валки зажимают, пока полоса еще поднята, материал будет тянуться назад, когда он оседает к линию подачи, гарантируя неправильное питание на следующем ходе.

Диагностический этап 2: Высота кормовой линии и выравнивание штампов

После проверки времени следующей переменной, которую необходимо выделить, является геометрия питания. Основное правило установки штамповки состоит в том, что материал должен входить в инструмент параллельно поверхности штамповки. Если высоту линии подачи если она установлена неправильно, даже на долю дюйма, она вводит угловой вектор в толкательную силу. Вместо того чтобы плавно скользить, ленту приводят вниз или вверх в проводники, вызывая трение, изгиб и, в конечном итоге, связывание.

Контрольный список выравнивания таблицы питания:

- Вертикальная высота: Нижняя часть ленты, выходящая из кормильца, должна соответствовать высоте уровня питания на стенке (верху подъемников или пластин износа).

- Параллельность: Центр питающего устройства должен быть совершенно параллелен центру набора. Неправильное выравнивание создает боковую нагрузку на пилотные булавки, заставляя их изгибаться или преждевременно изнашиваться.

- Смерть ключей: Не используйте только зажимы для выровнения шлифовки. Использование высокоточных машин ключи в проемах подпорной пластины, чтобы обеспечить математическое параллельное положение инструмента к прессовой кроватью и кормушке.

Для приложений, включающих глубокое рисование, задача увеличивается. По мере того, как полоса поднимается с поверхности штампования вперед, угол между фиксированным питателем и поднятой полосой меняется. Если кормильщик слишком близко к матрице, этот угол становится крутым, изгибая материал. Увеличение расстояния между питателем и гидроматом или использование регулируемого по высоте стола питания могут уменьшить это угловое напряжение и предотвратить связывание ленты в подъемниках.

Диагностический этап 3: проблемы с материалом и полосой (камера и носитель)

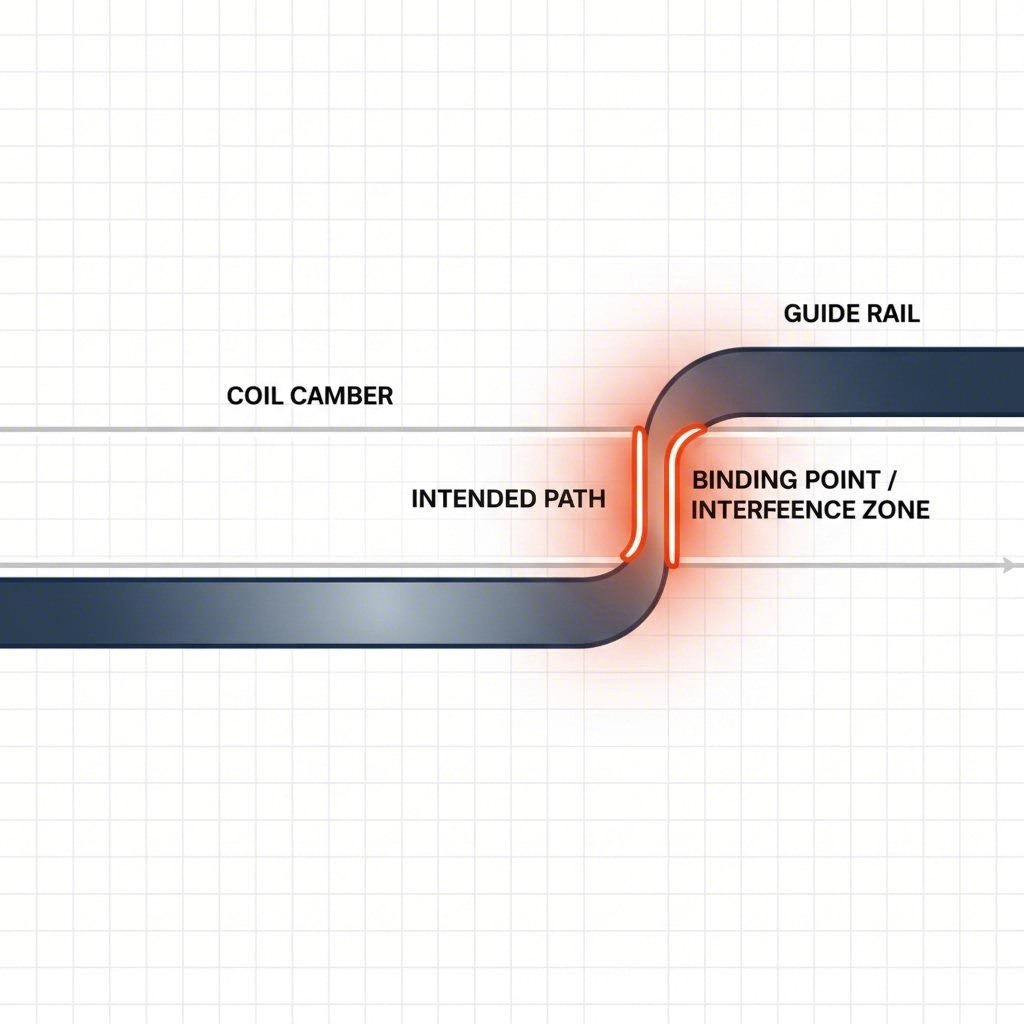

Иногда инструмент и кормильщик идеальны, но сырье не соответствует требованиям. Кривизна рулона , часто называемый "крутящимся изгибом", относится к кривизне вдоль края катушки, вызванной процессом резки. Когда камуфляж проталкивают через жесткие параллельные рельсы, он действует как клин. В конце концов, из-за кривизны лента привязывается к одной рельсе, что мешает ей достичь передней остановки.

Частая ошибка - слишком плотно настраивать руководящие листы. Операторы часто затягивают рулевые проводники, чтобы "вынудить" полоску выпрямиться. Однако, направляющие рельсы предназначены только для того, чтобы привести полосу в диапазон захвата пилотных булав. Они не могут исправить камеру. Если вы заметили завязку, слегка расслабьте руководство по входу, чтобы позволить пилотам выполнить свою работу по окончательной регистрации. Если камер тяжелый (за пределами спецификаций ASTM), основная причина заключается в настройках выпрямителя или поставщике резки, а не в штампе.

Целостность носительной полосы: При прогрессирующих смертях сеть-носитель это скелет, который транспортирует части. Если носитель слишком слаб или узкий, то тяга кормильца может привести к его свертыванию, особенно если лента столкнется с сопротивлением. Проверьте носитель на наличие повреждений, похожих на скрещивание или аккордеон, что указывает на то, что сила подачи превышает прочность колонны материальной ленты.

Диагностическая фаза 4: Препятствия и механические помехи

Последняя категория неправильного питания включает физические блокировки внутри инструмента. Снижение количества слизи это печально известный преступник, где ударная пуля сделанная из лома приклеивается к боевой части и вытаскивается из кнопки. Если этот снаряд упадет на поверхность полоски, он не позволит материалу продвигаться или создаст двойной металлический столкновение.

Частые причины препятствий:

- Магнитность: Остаточный магнит в стале инструмента может удерживать слизи или чипы. Демагнитизация набора изготовления - стандартный этап технического обслуживания.

- Вязкость смазочного материала: Масло, которое слишком липкое (высокая вязкость), может создать эффект всасывания, в результате чего слизистые слизи прилипают к ударному орудию. С другой стороны, слишком тонкое масло может не защитить пилотные булавы от раздражения.

- Заусенцы: Большая заноза на ленте может зацепиться за подъемник или проводник, что мгновенно останавливает подачу пищи.

Когда серийное производство сталкивается с хроническими проблемами нестабильности материалов или износом инструмента, решение зачастую требует пересмотра самой стратегии производства. Для автомобильных компонентов, требующих соответствия стандарту IATF 16949, сотрудничество со специалистом вроде Shaoyi Metal Technology может стать связующим звеном между прототипированием и массовым производством. Их способность работать с усилием прессов до 600 тонн и изготавливать прецизионные рычаги подвески или подрамники обеспечивает стабилизацию базовых технологических параметров — таких как подача материала и обслуживание штампов — ещё до того, как они превратятся в простои.

В конечном счёте, неподача — это симптом, а не причина. Путём последовательной проверки синхронизации, выравнивания, прямолинейности материала и физических зазоров можно выявить реальные механические препятствия, мешающие продвижению ленты вперёд.

Часто задаваемые вопросы: устранение неисправностей в многооперационных штампах

1. По каким признакам определить, что выпуск направляющего пальца происходит с опозданием?

Если момент выпуска направляющего пальца установлен слишком поздно, вы часто будете наблюдать удлинённые отверстия для направляющих пальцев в полосе. Это происходит потому, что направляющий пин цепляется за край отверстия, в то время как подающее устройство все еще зажимает материал. Вы также можете услышать характерный щелчок, когда полоса вталкивается на место, или заметить преждевременный износ наконечников направляющих пинов.

2. Какова идеальная высота линии подачи?

Высота линии подачи должна быть установлена таким образом, чтобы материал поступал в матрицу строго горизонтально, на уровне подъемников или рабочей поверхности матрицы (в зависимости от конструкции инструмента). Хорошее практическое правило — убедиться, что полоса не касается нижней или верхней части направляющих при входе. Она должна «плавать» по центру вертикального зазора.

3. Может ли увеличение давления направляющего пина устранить ошибку подачи?

Нет. Увеличение усилия пружины на направляющих или подъемниках редко устраняет неправильную подачу и зачастую маскирует истинную причину. Если заготовка не занимает правильное положение, проблема почти всегда связана со сбоем синхронизации (освобождения) или геометрическими трудностями (заклиниванием). Увеличение усилия может привести к тому, что направляющие пробьют полосу или деформируют несущую перемычку.

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —