Расчет усилия пресса для автомобильных деталей: Инженерное руководство

Краткое содержание

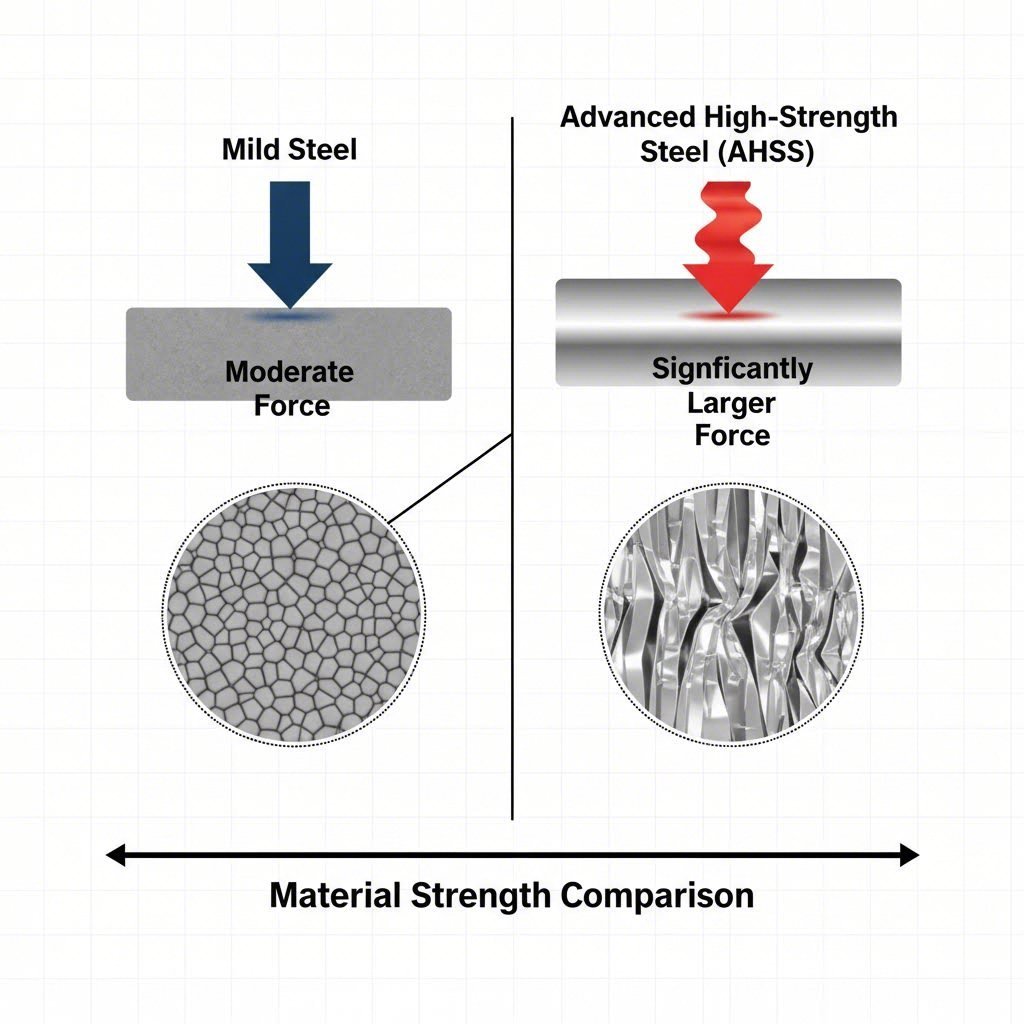

Точно расчет усилия пресса для автомобильных деталей требует различных подходов для штамповки металла и литья под давлением, а также содержит важное предупреждение для современных материалов. Для штамповки металла базовая формула выглядит следующим образом: Усилие = Периметр × Толщина × Предел прочности на срез . Однако стандартные расчеты крайне неточны при работе со сверхпрочной высокопрочной сталью (AHSS), поскольку более высокая прочность на растяжение и упрочнение при деформации могут увеличить требуемое усилие в 3–5 раз по сравнению с низкоуглеродистой сталью.

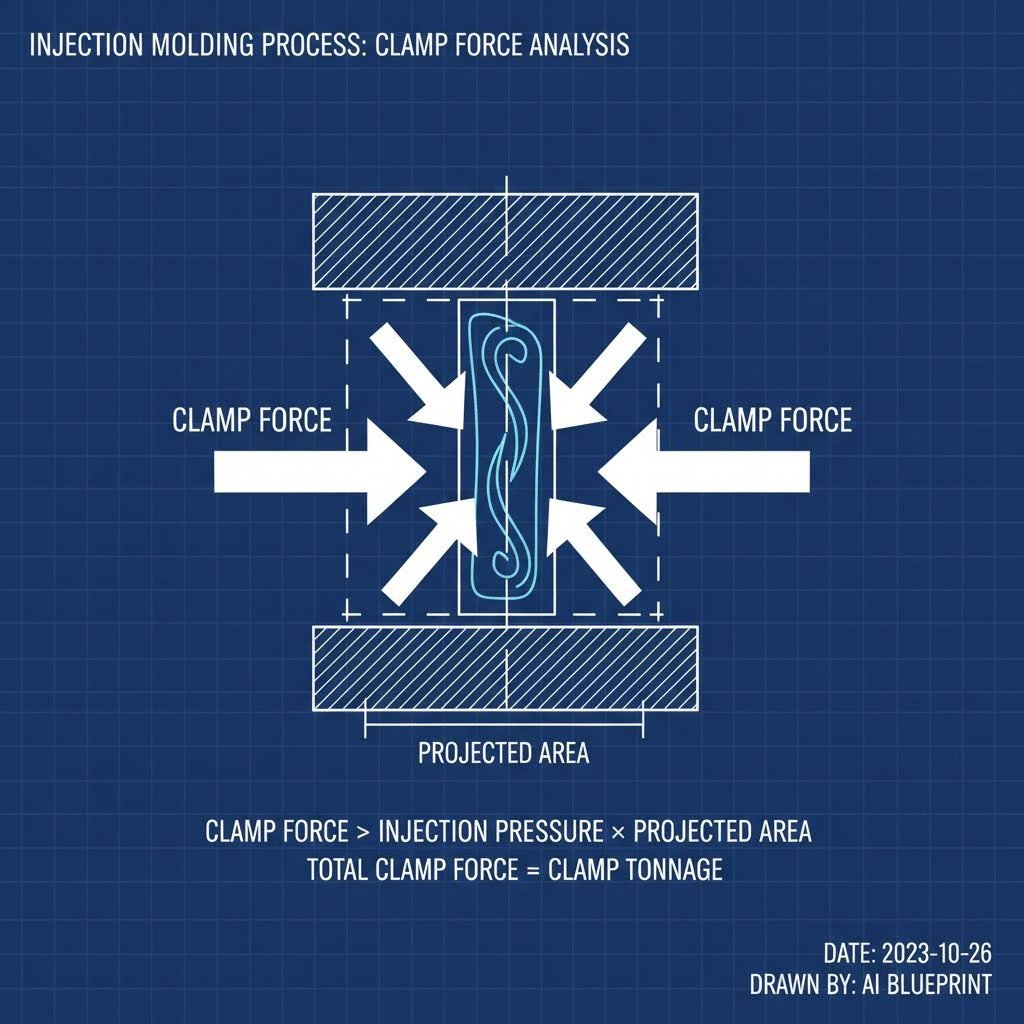

Для приложений литья под давлением основная формула такова Усилие зажима = Проекция площади × Коэффициент зажима (обычно 2–5 тонн/дюйм² в зависимости от толщины стенки). Инженерным группам необходимо проверять не только пиковое усилие, но и энергетическая емкость (энергию маховика), чтобы предотвратить остановку пресса во время операций глубокой вытяжки. Всегда проверяйте расчеты с помощью метода конечных элементов (FEA) перед окончательным оформлением конструкции матрицы.

Смена парадигмы AHSS: почему старые формулы не работают

В автомобильной промышленности переход от низкоуглеродистой стали к высокопрочной стали (AHSS) сделал устаревшими расчеты «на глазок» 1980-х годов. В то время как традиционные правила (например, длина × толщина × постоянная) работали для типовых кронштейнов, они создают серьезные риски для безопасности современных конструктивных элементов автомобилей, таких как стойка B или усиливающие элементы шасси.

Марки AHSS, такие как двухфазные (DP) и стали третьего поколения, теперь регулярно превышают предел прочности на разрыв в 1180 МПа. Это приводит к «эффекту множителя», при котором усилие, необходимое для среза или формовки материала, увеличивается нелинейно. Руководствам по AHSS предупреждают, что традиционные прогнозы зачастую занижают требуемое усилие, что приводит к остановке пресса или катастрофическому повреждению рамы.

Кроме того, инженеры должны учитывать Упрочнение при деформации - Я не знаю. В отличие от мягкой стали, которая сохраняет относительно постоянное поведение, AHSS значительно укрепляется при деформации. Материал, начавший с 980 МПа, может увеличиться более чем на 100 МПа во время процесса формования. Следовательно, пресс, выбранный исключительно на основе первоначальных свойств материала, часто не будет иметь необходимой энергетической кривой для завершения хода, даже если его номинальная максимальная тоннажная мощность кажется достаточной.

Часть 1: Расчеты тоннажа металлоштампирования

Для конструктивных автомобильных деталей точный расчет тоннажа начинается с физики сдвига и отказов в тяге. Расчет различается в зависимости от того, является ли операция резкой (выщелачиванием/пробиванием) или формованием (начертанием/сгибанием).

Основная формула: пробивание и пробивание

Основная формула для расчета силы, необходимой для резки листового металла:

T = L × t × Ss

- Т = тоннаж (требуемая сила)

- Л = Общая длина разреза (периметр)

- т = Толщине материала

- SS = Прочность материала при стрижке

Ключевая материальная коррекция: Для стандартной мягкой стали прочность на сдвиг часто оценивается в 80% от прочности на тягу. Однако для высокопрочных автомобильных сплавов необходимо ознакомиться с сертификацией завода. Использование общей константы здесь является наиболее распространенной причиной недостаточного размера прессы.

Исправление для разделки и безопасности

Сила резания - это только часть уравнения. Вы должны добавить Сила разорения сила, необходимая для оттягивания ударного от материала, который крепко держится из-за подтягивания. Для AHSS сила отсечения может достигать 20% от режущей силы. Поэтому общий требуемый тоннаж ($T_{total}$) должен быть рассчитан как:

$T_{total} = T_{cutting} imes 1,20$ (фактор безопасности и разделки)

Практическое применение в производстве

При переходе от теоретического расчета к физическому производству, возможности оборудования становятся ограничивающим фактором. Для производителей, которые хотят преодолеть разрыв от быстрого создания прототипов до серийного производства, выбор партнера с различными возможностями прессы имеет жизненно важное значение. Такие компании как Shaoyi Metal Technology использовать прессы до 600 тонн для удовлетворения требований к высокой силе автомобильных рук управления и подрельсов, обеспечивая, чтобы теоретические расчеты соответствовали сертификации IATF 16949-и.

Часть 2: Тонаж инжекторных формовочных зажимов

В то время как металлическое штампование доминирует в обсуждении шасси, значительная часть "автомобильных деталей" подразумевает внутренние и эстетические компоненты, произведенные с помощью формования путем впрыска. Здесь критическим показателем является тонаж крепления - сила, необходимая для того, чтобы держать форму закрытой против давления впрыска.

Формула прогнозируемой площади

Стандартная в отрасли формула для оценки силы сцепления:

F = A × CF

- К = сила сцепления (тонны)

- A = Общая площадь (включая бегунов)

- CF = Фактор сцепления (тонны на квадратный дюйм/см)

Специфика автомобиля: тонкие стены и высокий поток

Стандартные потребительские пластмассы могут использовать коэффициент сцепления 23 тонн на квадратный дюйм. Однако для автомобильных деталей, таких как бамперы или тонкостенные приборовые панели, обычно требуется более высокое давление для впрыска, чтобы заполнить полость до того, как материал замерзнет. RJG Inc. отмечает, что для этих требовательных приложений коэффициент зажима часто должен быть увеличен до 35 тонн на квадратный дюйм - Я не знаю. Кроме того, для предотвращения вспышки следует добавить безопасность в размере 10%, чтобы пресса работала в пределах стабильного окна, а не в пределах абсолютного предела.

Усовершенствованное размещение: энергия против пикового тоннажа

Частая ошибка при выборе автомобильной прессы - это путаница Квалификация по тоннажу с Энергетическая емкость - Я не знаю. 500-тонный пресс может дать только 500 тонн силы вблизи самого дна удара (Bottom Dead Center). Если ваша автомобильная деталь требует глубокого притяжения (например, 4-дюймовый глубокий масляный чайник), формирование начинается на несколько дюймов над дном.

На этой высоте механическое преимущество пресса меньше, а доступный тоннаж значительно "уменьшается". Что еще более важно, глубокое рисование потребляет огромное количество энергии от летучего колеса. Если энергия, необходимая для перемещения металла, превышает накопленную движущую энергию, пресс замирает, независимо от его номинального тоннажа. Изготовитель подчеркивает, что игнорирование "Корви тоннажа" является основной причиной выгорания двигателя и отказа сцепления при штамповке автомобилей.

Опасность обратного тоннажа

Высокопрочные операции по разрыву материала сразу же высвобождают огромную энергию. Это создает "обратный тоннаж" (или пробивание), отправляя ударные волны обратно через структуру пресса. В то время как стандартные пресы переносят обратную нагрузку примерно на 10% от мощности, резка AHSS может генерировать обратную нагрузку более 20%. Эта постоянная усталость от ударов разрывает пресс-карты и разрушает чувствительную электронику. Для смягчения этого риска часто требуются гидравлические амортизаторы или специализированные сервопресы.

Роль моделирования (AutoForm/FEA)

Учитывая переменные в отношении закаленности, коэффициентов трения и сложной геометрии, ручные расчеты должны рассматриваться как оценки, а не как окончательные спецификации. Ведущие поставщики автомобильной промышленности теперь требуют использования программного обеспечения для анализа конечных элементов (FEA), такого как AutoForm, для окончательного отбора пресс.

Симуляция дает понимание, которое пропускают формулы, например:

- Активные силы связывания: Переменная сила, необходимая для удержания листа на месте во время рисунка.

- Местные карты отверждения: Визуализируя точно, где материал устойчивость добычи пики во время формирования.

- Эволюция трения: Как разрыв смазочного масла влияет на требования к тоннажу в середине хода.

Согласно Симуляция штамповки , проверка процесса в цифровом виде предотвращает чрезмерную стоимость "ударных случаев" во время физического пробного процесса. Для целей котировки всегда используйте верхнюю границу результатов моделирования для учета изменений партий материалов.

Инженерная целостность при расчете тоннажа

Маржа ошибок при расчете тоннажа прессы для автомобильных деталей исчезла. Введение высокопрочных сплавов означает, что недооценка пресса больше не является незначительной проблемой эффективности, а представляет собой катастрофический риск для машин и безопасности. Инженеры должны выйти за рамки статических формул и перейти к динамическому пониманию поведения материалов, кривых энергии и данных моделирования.

Строго различая пиковую нагрузку и энергоемкость и проверяя результаты с помощью FEA, производители могут защитить свои активы и обеспечить поставку дефектных компонентов. В этой среде, где ставки высоки, точность - это не просто цель, это единственный стандарт работы.

Часто задаваемые вопросы

1. - Посмотрите. В чем разница между гидравлическим и механическим объемом прессы?

Гидравлические пресы могут обеспечивать полный номинальный тоннаж в любой момент хода, что делает их идеальными для глубокого черчения, где сила необходима рано. Механические прессы могут доставлять полный тоннаж только вблизи нижней части хода (нижняя часть центра) и ограничены энергией летящего колеса на более высоких позициях.

2. Посмотрите. Как толщина материала влияет на расчет тоннажа?

В процессе разбивки тонны прямо пропорциональны толщине материала. Удвоение толщины удвоит необходимую силу. Однако при изгибе и формировании толщина экспоненциально увеличивает силу, часто требуя корректировки ширины открытия плита для управления нагрузкой.

3. Посмотрите. Почему необходимо обеспечить безопасность для тоннажа прессы?

Рекомендуется использовать маржу безопасности 20% для учета изменений материала (например, более толстых партий из мельницы), износа инструмента (скудные ударения требуют большей силы) и для предотвращения работы пресса на максимальной мощности, что ускоряет износ рамы и приводной системы.

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —