Титановая штамповка для автомобильной промышленности: техническое руководство

Краткое содержание

Титановая штамповка для автомобильной производительности предоставляет ключевое преимущество в современной инженерии транспортных средств: снижение веса на 40–50 % по сравнению со сталью при сохранении превосходной устойчивости к нагреву и коррозии. Для инженеров и сотрудников отделов закупок жизнеспособность этого процесса зависит от выбора правильного сорта — как правило, сорт 2 (CP) для глубокой вытяжки или сорт 9 (Ti-3Al-2.5V) для трубных изделий — и от освоения производственных сложностей сорта 5 (Ti-6Al-4V).

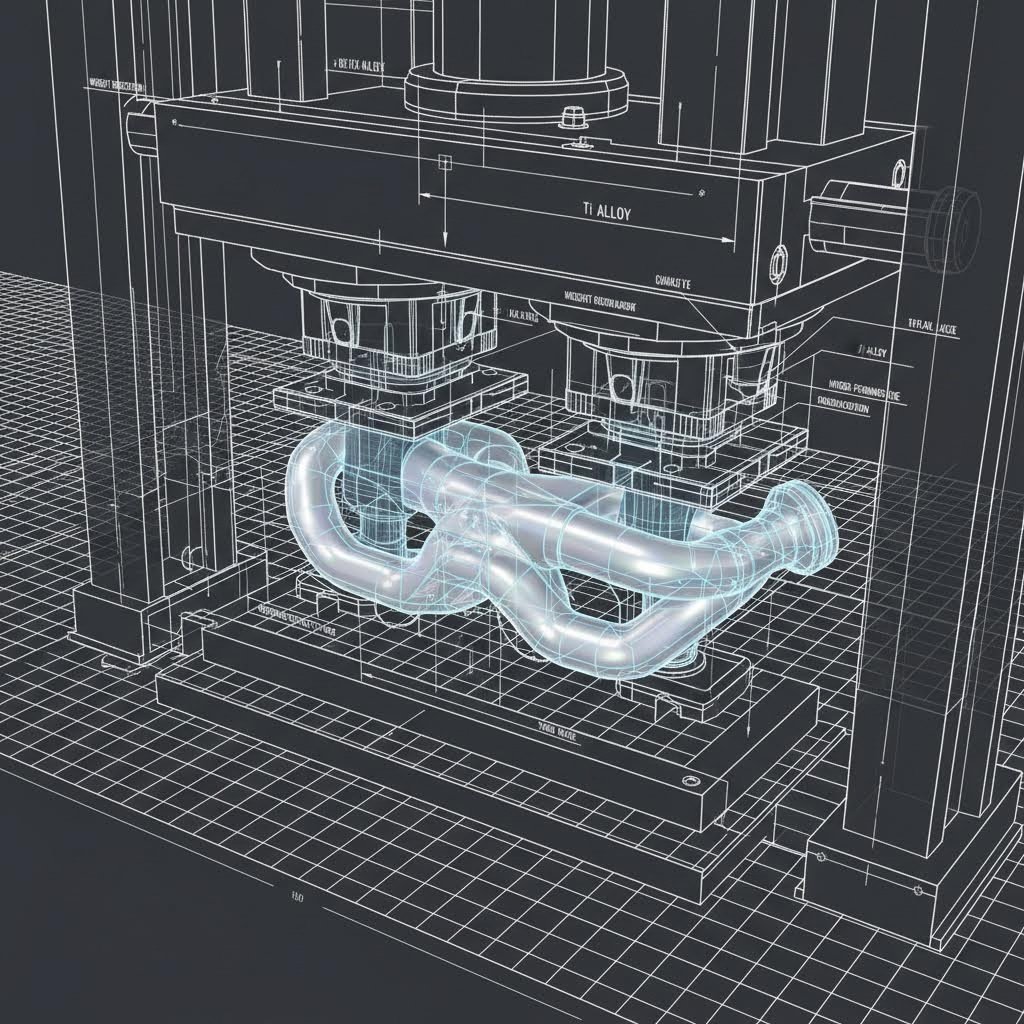

Хотя титан позволяет облегчить системы выпуска, клапанные тарелки и элементы подвески, он требует специализированных методов штамповки для управления высоким уровнем упругой отдачи и заедания. Успешная реализация требует экспертизы в инструмировании, использования соответствующей смазки и зачастую возможностей горячей формовки, чтобы производить точные детали, способные выдерживать экстремальные нагрузки в высокопроизводительных условиях.

Физика производительности: почему штамповать титан?

В погоне за автомобильными характеристиками масса является врагом. Титан имеет плотность около 4,51 г/см³, что составляет примерно 56% от плотности стали (7,8 г/см³), не уступая при этом по прочности конструкции. Такое удельное сопротивление (соотношение прочности к весу) делает его незаменимым для снижения массы транспортного средства, что напрямую приводит к улучшению разгона, тормозных дистанций и топливной эффективности.

Помимо статического снижения веса, титан играет ключевую роль в уменьшении возвратно-поступательных и не подрессоренных масс. В двигателях более лёгкие компоненты клапанного механизма (например, штампованные тарелки пружин клапанов) позволяют достигать более высоких пределов оборотов и обеспечивают более быструю реакцию на открытие дроссельной заслонки. В системах подвески замена стальных кронштейнов или пружин на титановые снижает не подрессоренную массу, позволяя подвеске быстрее реагировать на изменения дорожного покрытия, тем самым улучшая сцепление и точность управления.

Тепловая стабильность является еще одним решающим фактором. В отличие от алюминия, который теряет значительную прочность выше 150 °C, титановые сплавы сохраняют свои механические свойства при температурах свыше 400 °C. Это делает штампованный титан идеальным материалом для теплозащитных экранов и элементов выхлопной системы, которые должны выдерживать экстремальные температурные циклы без деформации или разрушения.

Выбор материала: соответствие марки геометрии

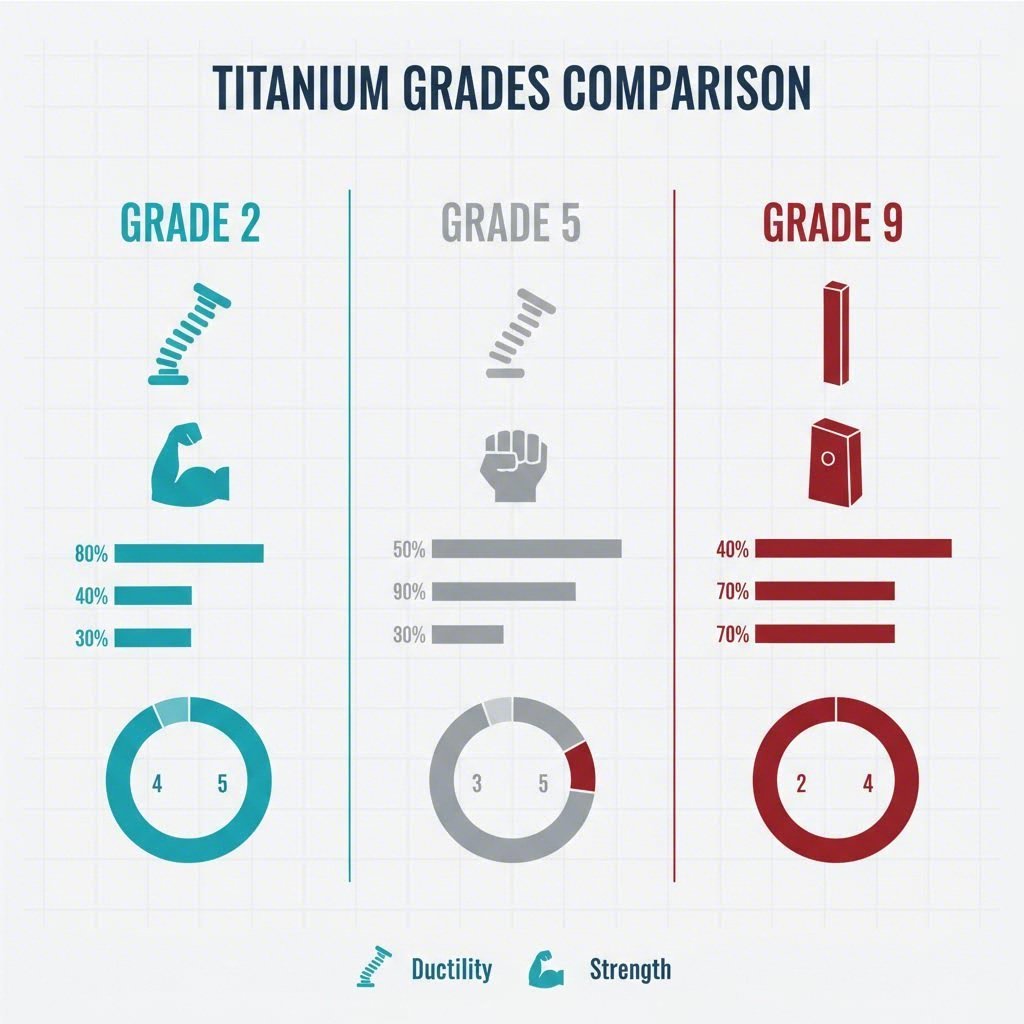

Не всякий титан подходит для каждой операции штамповки. Успех проекта зачастую зависит от выбора марки, которая обеспечивает баланс между эксплуатационными требованиями к детали и её формовочными характеристиками.

- Марка 1 и 2 (Промышленно чистые): Это «рабочие лошадки» титановой штамповки. Марка 2 предлагает сбалансированное сочетание прочности и пластичности, что делает её предпочтительным выбором для деталей, требующих глубокой вытяжки, таких как корпуса глушителей, теплозащитные экраны и сложные кронштейны. Её часто можно штамповать холодным способом с использованием стандартных корректировок инструментов.

- Марка 5 (Ti-6Al-4V): Наиболее распространённый сплав для применений, требующих высокой прочности. Сорт 5 обеспечивает превосходную прочность на растяжение, но создает значительные трудности при штамповке. Его низкая пластичность при комнатной температуре зачастую требует тепловое штампование (формовка при повышенных температурах), чтобы предотвратить растрескивание. Обычно используется для высоконагруженных конструкционных элементов, таких как крепеж и прокладки шатунов.

- Сорт 9 (Ti-3Al-2.5V): Часто называемый «компромиссным вариантом», сорт 9 заполняет разрыв между формовочными свойствами сорта 2 и прочностью сорта 5. Широко применяется в гидравлических трубках, выхлопных патрубках и легких штампованных конструкционных деталях, где требуется более высокая стойкость к давлению, чем могут обеспечить чистые титановые сплавы.

- Бета-сплавы (например, Ti-15-3): Эти сплавы поддаются холодной формовке и подвергаются термообработке, что делает их отличным выбором для штампованных пружин и сложных зажимов, где требуется высокая упругость.

Инженерные проблемы: пружинение и задиры

Штамповка титана принципиально отличается от штамповки стали или алюминия из-за двух основных физических характеристик: более низкого модуля упругости и высокой химической активности.

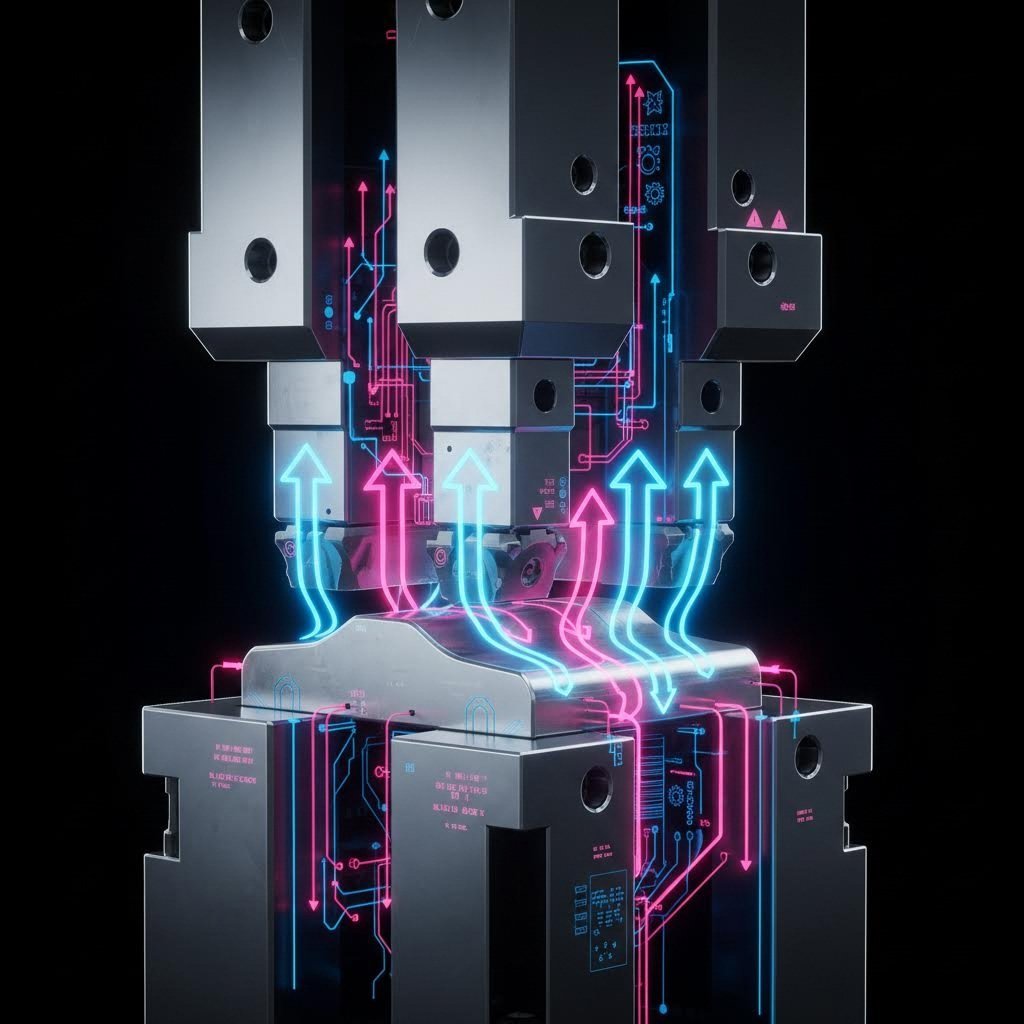

Управление пружинением

Модуль Юнга титана составляет примерно половину от модуля стали. Эта «упругость» означает, что материал обладает сильной склонностью возвращаться к исходной форме после формовки. При штамповке это проявляется в значительном пружинении. Инженерам необходимо компенсировать это, проектируя пресс-формы с существенными поправками на чрезмерный изгиб для сложных геометрий часто требуется горячая калибровка (удержание детали в пресс-форме при повышенной температуре), чтобы зафиксировать окончательную форму и снять внутренние напряжения.

Предотвращение заедания

Титан известен своей склонностью к заеданию или «задирам» при контакте с инструментальной сталью. Под высоким давлением защитный оксидный слой разрушается, в результате чего активный металл приваривается к матрице в холодном состоянии. Для предотвращения этого производители применяют передовые стратегии смазки, такие как дисульфид молибдена («моли») или графитосодержащие смазки. Кроме того, инструменты часто покрывают титановым карбонитридом (TiCN) или алмазоподобным углеродом (DLC), а в некоторых случаях используют вставки из бронзы, обеспечивающие естественную смазываемость и предотвращающие адгезионный износ.

Основные автомобильные применения

Титановые штампованные детали применяются там, где оправдано соотношение стоимости и производительности. В автомобилях повышенной мощности и люксовых моделях эти компоненты имеют решающее значение для достижения целевых показателей по массе.

| Система | Компонент | Обычная чистота | Эксплуатационные преимущества |

|---|---|---|---|

| Выхлопной | Корпуса глушителей, теплозащитные экраны | Марка 2 (CP) | Коррозионная стойкость, на 40 % легче нержавеющей стали |

| Двигатель | Тарелки клапанных пружин, прокладки | Марка 5 / Бета | Повышенный предел числа оборотов в минуту, сниженное трение |

| Шасси | Прокладки тормозов, кронштейны | Марка 2 / 9 | Сниженная масса неподрессоренных деталей, тепловая изоляция |

| Крепежные элементы | Шайбы, зажимы | 5 класс | Высокое сохранение усилия зажима, отсутствие коррозии |

Анализ затрат и стратегия закупок

Экономическая реальность штамповки титана предполагает более высокие первоначальные затраты. Стоимость сырья может быть в 10–20 раз выше, чем у стали, а срок службы инструментов короче из-за абразивных свойств металла. Однако для применений, ориентированных на производительность, ценность в течение жизненного цикла — измеряемая экономией топлива, долговечностью и конкурентными преимуществами — зачастую превышает первоначальные расходы.

При отборе поставщиков ищите партнёров, которые понимают тонкости горячей формовки и отжига в контролируемой атмосфере. Shaoyi Metal Technology , например, предлагает специализированные возможности штамповки для автомобильной промышленности — от быстрого прототипирования до производства больших объёмов. Их производственные площадки, сертифицированные по стандарту IATF 16949, оснащены прессами мощностью до 600 тонн, что позволяет закрывать потребности автопроизводителей в прецизионных титановых компонентах, поставляемых с полным соблюдением глобальных стандартов. Проверьте их инженерные услуги здесь чтобы увидеть, как они справляются со сложными задачами при обработке материалов.

Всегда проверяйте способность поставщика выполнять вторичные операции, такие как обрезка и отделка поверхности, поскольку заусенцы из титана трудно удалить и требуют специализированных процессов зачистки.

Резюме: Возможна ли штамповка титана?

Штамповка титана больше не ограничивается только аэрокосмической отраслью и «Формулой-1». При правильном выборе марки и контроле процесса это жизнеспособная технология массового производства для высокопроизводительных автомобильных применений. Ключ заключается в балансировании желания получить прочность марки 5 с производственными реалиями формовки, часто находя оптимальное решение с использованием марки 9 или оптимизированных конструкций из марки 2. По мере того как автопроизводители продолжают стремиться к снижению веса для увеличения запаса хода электромобилей и соответствия нормам по выбросам, штампованные титановые компоненты будут играть все более важную роль.

Часто задаваемые вопросы

1. Почему титан не используется для всего кузова автомобиля?

Хотя титан обладает исключительным соотношением прочности к весу, его высокая стоимость сырья и сложные требования к обработке делают его экономически невыгодным для кузовов автомобилей массового рынка. Производство крупных панелей потребует огромных усилий прессов и дорогостоящего инструмента для горячей формовки, что значительно повысит цену автомобиля за пределы досягаемости потребителей.

2. Каковы основные недостатки штамповки титана?

Основными недостатками являются значительная упругая отдача, усложняющая контроль допусков, и риск задиров, увеличивающий износ инструмента. Кроме того, титан имеет более низкую формовочную способность по сравнению со сталью, а значит, глубокая вытяжка зачастую требует нескольких этапов с промежуточным отжигом для предотвращения трещин.

3. Можно ли сваривать штампованные детали из титана?

Да, титан поддается сварке, но требуется строго контролируемая среда. Кислород является «врагом» горячего титана; при температуре выше 400 °C он быстро поглощает кислород, что приводит к хрупкости. Поэтому сварку необходимо выполнять в инертной атмосфере аргона или в вакуумной камере, чтобы сохранить пластичность и прочность материала.

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —