Штамповка опор амортизаторов: расшифровка дат выпуска и модернизированные решения

Краткое содержание

Штамповка опорных стоек амортизаторов обычно относится к двум разным автомобильным задачам: проверке подлинности классических автомобилей или повышению прочности подвески. Для реставраторов классических автомобилей (особенно Ford Mustang и Bronco) термин «штамповка» означает коды дат производства и VIN, нанесённые на листовой металл, которые имеют важное значение для подтверждения соответствия номеров. Для любителей внедорожного и спортивного вождения этот термин указывает на метод изготовления — а именно различие между заводскими опорными стойками из «штампованной стали» (выпрессованными из листового металла) и послепродажными «сборными» стойками (сваренными из толстолистовой стали). В этом руководстве рассматриваются оба аспекта: как расшифровать цифры на вашей старинной опорной стойке амортизатора и когда следует переходить с штампованных деталей на сборные.

Расшифровка штамповок опорных стоек амортизаторов старинных Ford

Для реставраторов автомобилей Ford 1960-х и 1970-х годов (особенно Mustang, Falcon и Bronco) цифры, выбитые на стойках амортизаторов, являются важными подсказками об истории автомобиля. Распространённым заблуждением является то, что основной номер, найденный на стойке, всегда является VIN. Хотя частичные VIN обычно размещаются на внутренних крыльях (плоских металлических панелях, соединяющих стойку с перегородкой моторного отсека), маркировка, нанесённая непосредственно на лицевую часть стойки амортизатора, зачастую представляет собой код даты производства .

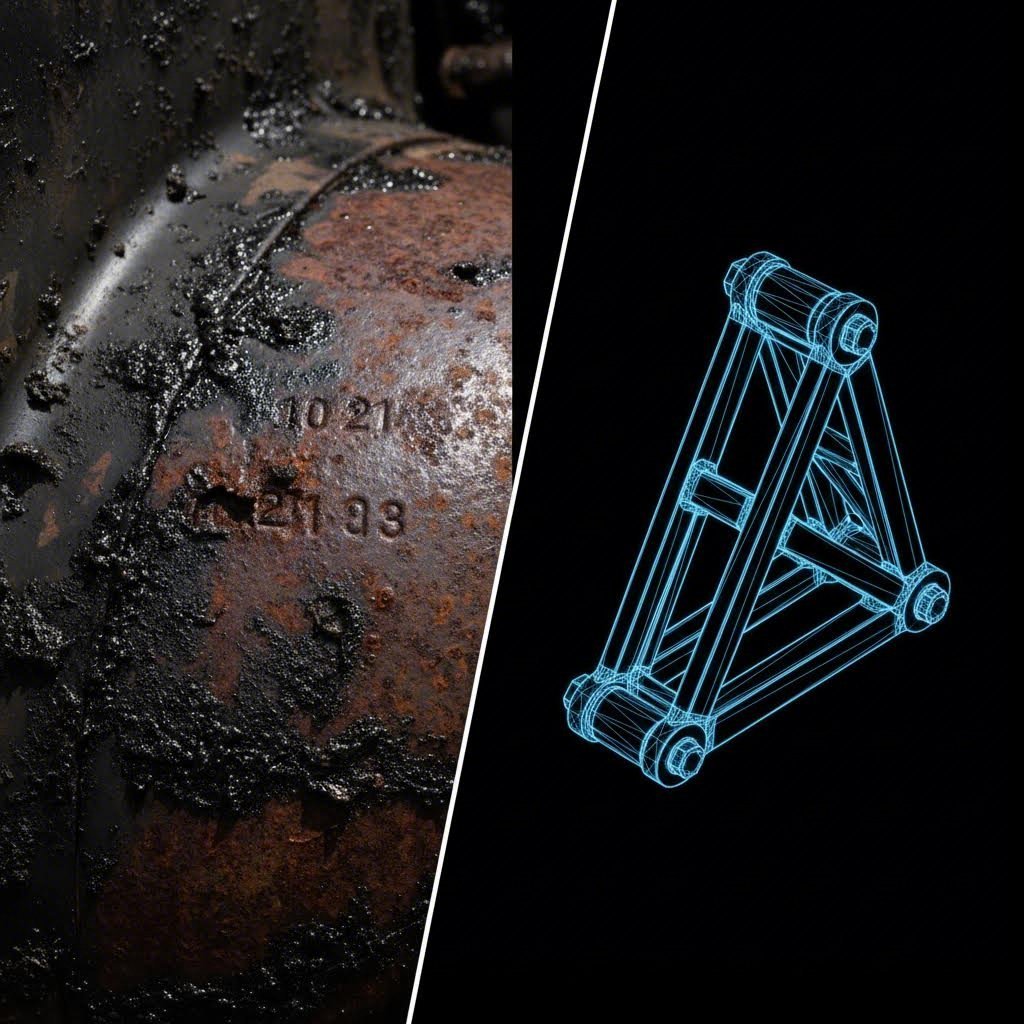

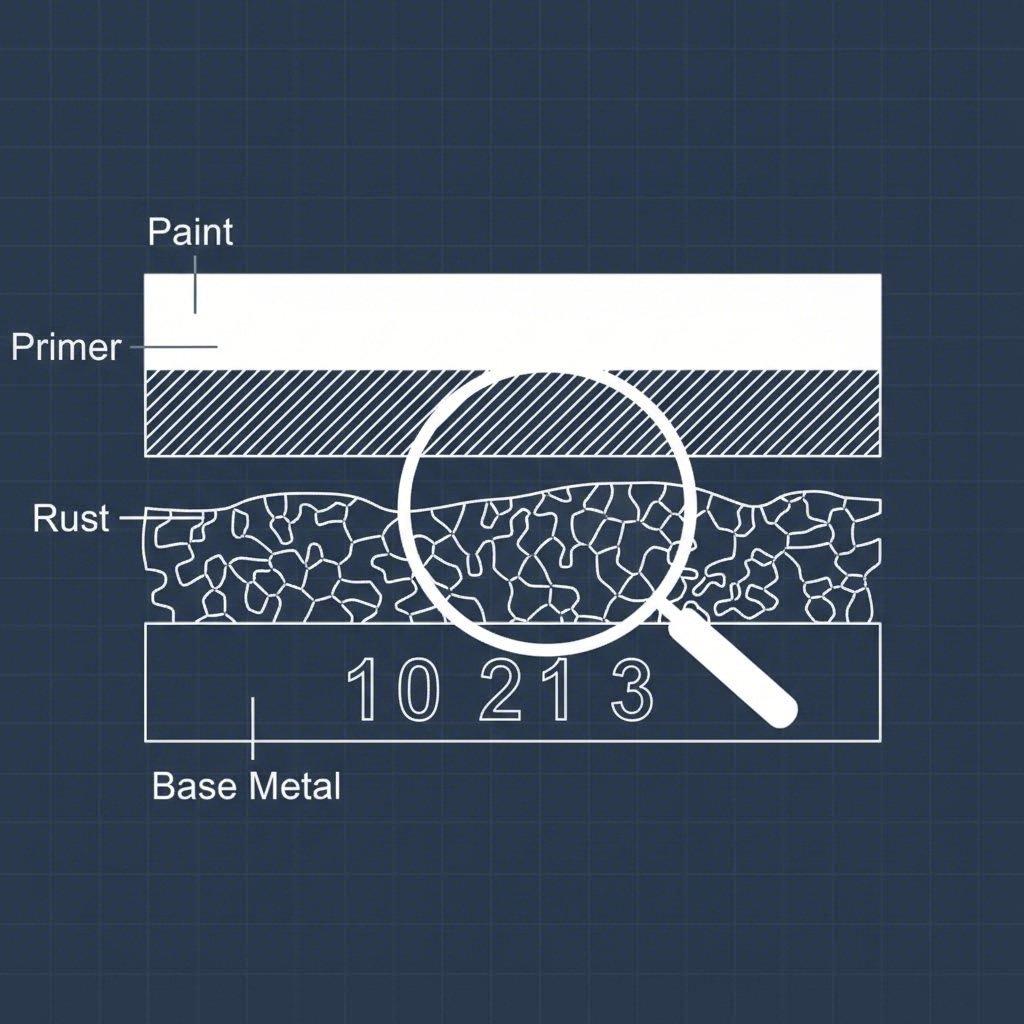

Понимание этих кодов требует внимательности, как при криминалистическом анализе. На сборочных линиях завода не всегда использовался формат «Год/Месяц/День». Вместо этого вы часто можете встретить простую последовательность «Месяц/День/Смена». Например, маркировка 10 21 3 означает 21 октября, третья смена . Это указывает точную дату, когда была изготовлена конкретная металлическая деталь. Что особенно важно — эта дата должна предшествовать дате окончательной сборки автомобиля, указанной на табличке с данными двери или в отчёте Марти, обычно на несколько недель или месяц.

Миф о совпадении номеров: Должны ли левая и правая башни совпадать идеально? Не обязательно. Часто можно найти башню со стороны водителя с маркировкой 10 21 3 и башню со стороны пассажира с маркировкой 10 26 1 . Эта разница в 5 дней просто означает, что детали были взяты из разных партий. Однако значительное расхождение — например, одна башня с маркировкой октябрь, а другая — декабрь, при этом автомобиль собран в октябре — зачастую указывает на ремонт после аварии, когда башня была заменена на деталь с разборки.

Поиск скрытых маркировок

Если вы не видите маркировки, скорее всего, они скрыты под пятьюдесятью годами масляных отложений, повторно нанесённой краской или антигравием. Наиболее распространённые места:

- Верхняя часть башни: Рядом с болтами крепления амортизатора.

- Наружная поверхность: Со стороны арки колеса (требуется снятие колеса).

- Внутренний подкрылек: «Скрытые VIN-коды» часто расположены здесь, иногда закрыты самим краем крыла, что требует ослабления болтов крыла для проверки номера шасси.

Инженерное сравнение: штампованные башни против сварных

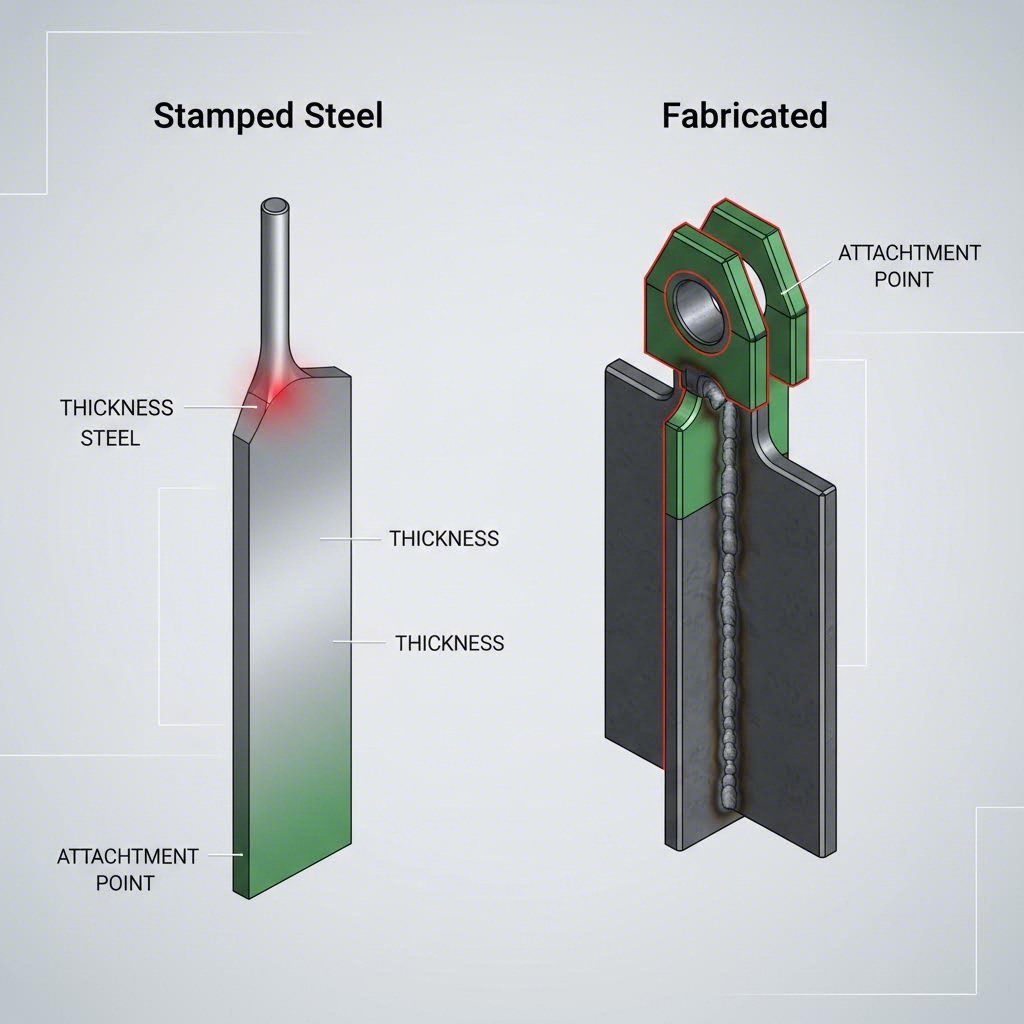

В контексте производительности и инженерного проектирования для бездорожья термин «штамповка» описывает процесс изготовления. Башни амортизаторов OEM (производитель оригинального оборудования) почти исключительно штампованная сталь этот процесс включает прессование плоского листа мягкой стали (обычно 14-го калибра) в сложную трёхмерную форму с использованием мощных гидравлических матриц. Этот метод экономически эффективен для массового производства и обеспечивает достаточную прочность для повседневной эксплуатации.

Однако штампованные башни имеют конструктивные ограничения. Растяжение металла в процессе штамповки может привести к утонению материала на критических изгибах. В тяжелых грузовиках (например, Dodge Ram 2500/3500) или внедорожниках для преодоления бездорожья (Bronco) заводские штампованные башни используют крепление амортизатора «стержневого типа», которое склонно к разрушению при сильных деформациях подвески. Именно здесь сварные башни амортизаторов и приходят на помощь.

| Особенность | Штампованная сталь (OEM) | Сварные (послепродажные) |

|---|---|---|

| Толщина материала | ~14 калибр (тонкий) | сталь 1/4" холоднокатаная (толстая) |

| Конструкция | Прессованый листовой металл | Пластины, сваренные методом MIG/TIG |

| Стиль установки | Стержень (одиночный болт) | Проушина (двойной болт среза) |

| Основная причина поломки | Трещины, хрупкое разрушение | Усталость сварных швов (редко) |

| Лучшее использование | Восстановление, городская эксплуатация | Внедорожная, повышенная подвеска |

Сварные башни изготавливаются путем сварки толстых стальных листов (часто толщиной 1/4 дюйма или более) в коробчатую или ферменную конструкцию. Такая конструкция устраняет слабое место «ножки», заменяя крепление амортизатора на более прочное крепление типа «проушина», где используется болт, работающий на двойной срез. По сравнению с заводской штамповкой такая конструкция практически не разрушаема.

Инсайт для производства: Качество штампованной детали полностью зависит от точности оснастки. Для поставщиков автокомпонентов, стремящихся преодолеть разрыв между прототипным производством и стабильностью массового выпуска, специализированные производители вроде Shaoyi Metal Technology используют передовые прессы (до 600 тонн) для изготовления штампованных компонентов уровня OEM. Независимо от того, проходите ли вы быстрое прототипирование для проверки новой подвески или переходите к массовому производству, их процессы, сертифицированные по IATF 16949, гарантируют, что даже штампованные детали соответствуют строгим требованиям по прочности.

Проверка и ремонт штампованных башен

Тем, кто оставляет штампованные башни с завода (по соображениям бюджета или аутентичности), необходимо регулярно проводить осмотр. Наиболее распространённый тип повреждения штампованных башен, особенно в монокольных автомобилях, таких как Mustang, — это усталостные трещины в основании, там, где башня соединяется с лонжероном рамы.

Ищите микротрещины, расходящиеся от отверстий для крепёжных болтов или вдоль швов точечной сварки. В «сэндвич»-зонах, где несколько штампованных листов перекрываются, может скапливаться влага, вызывая разбухание и расслоение металла (явление, известное как «коррозионное распирание»). Если вы обнаружили трещины, немедленно прекратите сверление. Мелкие трещины можно заглушить сверлением и заварить методом TIG, но при значительной усталости конструкции требуется установка усиливающей пластины или полная замена башни.

Пояснение: башни амортизаторов для радиоуправляемых моделей

Незначительный, но отчётливый запрос связан с радиоуправляемыми (RC) моделями автомобилей. В этом хобби «Stamp» часто является сокращением от модели Traxxas Stampede или классической модели Team Associated RC10 “A Stamp” шасси. Если вы ищете детали в этой категории, имейте в виду, что стандартные башни дистанционного управления изготавливаются из литого пластика (нейлона), которые гнутся и в конечном итоге ломаются. Переход на штампованные алюминиевые или углеродные амортизаторы является стандартным решением для повышения долговечности, отражая дискуссию в полноразмерной автомобильной промышленности о «сборке против штамповки» в миниатюрном масштабе.

РЕЗЮМЕ

Независимо от того, расшифровываете ли вы дату производства 1969 года, чтобы подтвердить происхождение своего автомобиля, или привариваете штампованные башни толщиной 1/4 дюйма, чтобы выдержать трассу Баха, понимание сути «штамповки» имеет ключевое значение. Для реставраторов цифры рассказывают историю; для сборщиков толщина металла определяет предел. Всегда проверяйте даты, прежде чем предполагать, что деталь неоригинальная, и осматривайте свои штампованные стальные детали на наличие усталостных трещин до того, как они станут структурными разрушениями.

Часто задаваемые вопросы

1. В чём разница между VIN и кодом даты на башне амортизатора?

VIN (идентификационный номер транспортного средства) — это уникальный серийный номер, идентифицирующий конкретный автомобиль, который часто можно найти на внутренней части крыла или панели приборов. Код даты, который зачастую наносится непосредственно на поверхность опоры амортизатора, указывает когда на дату изготовления данной металлической детали (например, месяц/день/смена). Это разные номера, однако они должны хронологически соответствовать друг другу.

2. Почему штампы на левой и правой опорах амортизаторов не совпадают?

Нормально, что у левой и правой опор могут быть немного разные коды дат (например, с разницей в несколько дней). На сборочной линии детали брались из контейнеров, в которых находились компоненты, маркированные в разные дни или смены. Однако разница в несколько месяцев обычно указывает на заменённую деталь.

3. Лучше ли сварные опоры амортизаторов по сравнению со штампованными стальными?

Для внедорожника и тяжелой эксплуатации, да. Изготовленные башни обычно изготавливаются из гораздо более толстой стали (1/4") и используют более прочные точки крепления (окольце против ствола). Для восстановления запасов или повседневной езды достаточно фабричной штампованной стали, которая сохраняет первоначальный вид.

4. Немедленно. Как я могу прочитать код даты Форда, например "10 21 3"?

Этот формат обычно читается как Месяц / День / Смена - Я не знаю. Итак, "1021 3" будет 21 октября, третья смена. Обратите внимание, что Ford использовал различные форматы в зависимости от года и завода, поэтому для точной проверки рекомендуется ознакомиться с книгой декодирования, соответствующей конкретной модели.

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —