Штамповка застежек ремней безопасности: производственная точность и стандарты безопасности. Линия последовательной штамповки, преобразующая стальные рулоны в компоненты застёжек ремней безопасности

Краткое содержание

Штамповке пряжек ремней безопасности — это высокоточный производственный процесс, при котором высокопрочная углеродистая сталь преобразуется в спасающие жизнь элементы безопасности с использованием технологии последовательных штампов. Данный метод обеспечивает строгое соблюдение стандартов безопасности, таких как FMVSS 209 , и позволяет получать детали с высокой прочностью на растяжение и допусками, равными нулю по дефектам.

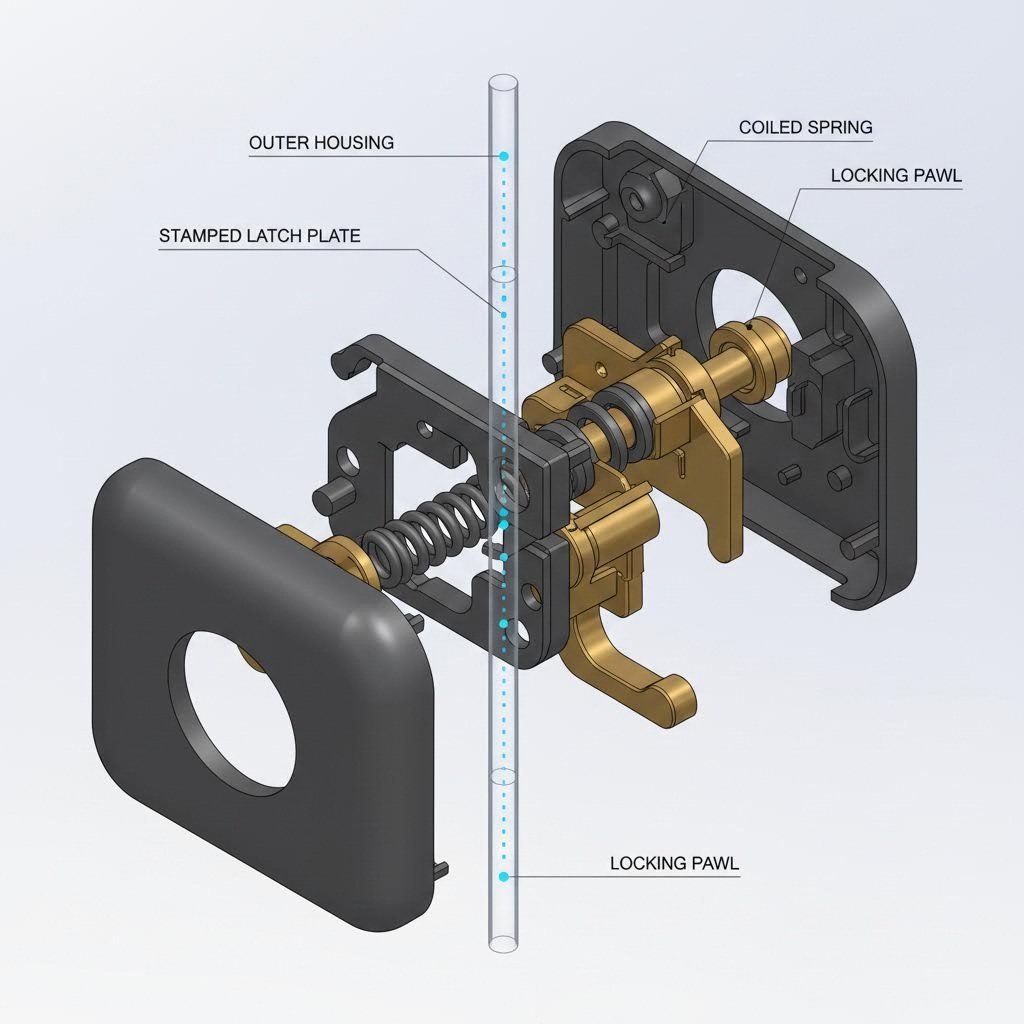

Для инженеров-автомобилестроителей и сотрудников отделов закупок ключевыми факторами успеха являются выбор подходящих марок материалов (обычно углеродистая сталь для конструкции и оловянно-фосфористая бронза для механизмов фиксации) и использование прессов с точностью класса 1-JIS . В данном руководстве описывается полный производственный цикл — от выбора материала и работы прессов мощностью 400 тонн до контроля качества и поиска поставщиков.

Критический выбор материала для безопасности

Основой любой соответствующей требованиям пряжки ремня безопасности является сырьё. В отличие от декоративных автомобильных деталей, компоненты пряжек должны выдерживать экстремальные динамические нагрузки без деформации. В отрасли в основном используются следующие стандарты Высокопрочная углеродистая сталь для основного корпуса и пластин фиксатора. Этот материал выбран благодаря его превосходной прочности на растяжение и способности сохранять структурную целостность при внезапных ударных нагрузках во время столкновения (часто превышающих 2000 кгс).

Для внутренних механизмов блокировки и пружин производители часто используют Оловянно-фосфористую бронзу или специальные легированные стали. Эти материалы выбираются за их превосходную усталостную прочность и антимагнитные свойства, что обеспечивает работоспособность защелки после тысяч циклов вставления. В некоторых современных конструкциях внутренняя пластина фиксатора также должна быть совместима с электромагнитными датчиками (как в передовых системах активной безопасности), что требует точных характеристик магнитной проницаемости.

Не менее важна обработка поверхности. Сырая штампованная сталь крайне подвержена коррозии, которая может привести к заклиниванию механизма. Во избежание этого компоненты проходят строгую андомизация или цинко-никелевое покрытие . Это не только соответствует требованиям испытания на соляном тумане (обычно 72–96 часов без появления красной ржавчины), но и обеспечивает плавную механическую работу кнопки освобождения и защёлки.

Процесс штамповки многооперационной матрицей

Массовое производство пряжек ремней безопасности практически исключительно выполняется с использованием прогрессивная штамповка . Этот процесс позволяет быстро и непрерывно изготавливать сложные геометрические формы из одной катушки металла. Рабочий процесс, как правило, использует прессы с высоким усилием, зачастую в диапазоне от 400 до 600 тонн , способные создавать огромное усилие, необходимое для резки и формовки стального листа большой толщины с точностью на уровне микрон.

- Кормление: Сервоподача разматывает стальную катушку в пресс с точным соблюдением временных интервалов, что обеспечивает минимальные потери материала.

- Пробивка и гибка: Матрица одновременно выполняет несколько операций на разных станциях. По мере продвижения полосы пресс пробивает отверстия для механизма защёлки и изгибает сталь в форму U-образного корпуса, требуемого для сборки пряжки.

- Формовка и калибровка: Критические элементы, такие как наклон фиксатора защелки, подвергаются выдавливанию (уплотнению) для повышения твердости поверхности и обеспечения плавного вхождения язычка.

Современные линии штамповки часто интегрируют Класс 1-JIS (Японские промышленные стандарты) точность, обеспечивая, что каждый ход сохраняет допуски до ±0,02 мм. Такой уровень точности является обязательным; отклонение даже на долю миллиметра может привести к заклиниванию пряжки или ложной фиксации, что вызовет катастрофический сбой при аварии.

Контроль качества и предотвращение дефектов

При производстве компонентов, критичных для безопасности, «нулевые дефекты» — это требование, а не цель. Наиболее постоянная проблема при штамповке пряжек ремней безопасности заключается в управлении заусенцы заусенцами — мелкими острыми металлическими кромками, остающимися после процесса резки. Если заусенец оторвется внутри механизма, он может заблокировать кнопку освобождения или помешать полному зацеплению фиксатора. Производители используют автоматизированные системы удаления заусенцев и виброобработку, чтобы все края были гладкими и скругленными.

Строгое тестирование подтверждает физические свойства штампованных деталей. Испытания на растяжение натягивает сложенный узел до разрушения, чтобы убедиться, что он соответствует или превышает минимальные требования к нагрузке (обычно около 5000 фунтов или 22 кН для ремней безопасности взрослых). Кроме того, циклическое тестирование моделирует многолетнее использование путем вставления и извлечения язычка десятки тысяч раз, чтобы проверить, не возникает ли упругая усталость металла в пружине защёлки и блокировочной пластине.

Передовые производители также используют вставной молдинг когда штампованный металлический каркас помещается в форму для литья пластика. Этот процесс покрывает металл прочным корпусом из АБС-пластика или нейлона. Контроль качества на этом этапе направлен на обеспечение того, чтобы высокие температуры литья под давлением не вызывали отжига или ослабления штампованных металлических пружин.

Регуляторные стандарты и соответствие требованиям

Никакой компонент ремня безопасности не может поступить на рынок без строгого соблюдения нормативных требований. В Соединённых Штатах основным нормативным стандартом является FMVSS 209 (Федеральный стандарт безопасности моторных транспортных средств № 209), который устанавливает требования к комплектам ремней безопасности. Данный стандарт определяет усилие срабатывания (обычно менее 45 фунтов) и прочность комплекта под нагрузкой. Производители обязаны вести подробную документацию и обеспечивать прослеживаемость каждой партии стали.

Во всем мире действуют стандарты, такие как ISO 6683 (для машин землеройного типа) и ECE R16 (Европа), которые устанавливают схожие, но отличающиеся требования. Например, стандарты ISO для тяжелой техники зачастую требуют иной геометрии замковых механизмов, чтобы учитывать использование рабочих перчаток или эксплуатацию в условиях сильного загрязнения. Компетентный партнер по штамповке должен хорошо разбираться в этих региональных различиях и быть способен предоставлять сертификаты на материалы (отчеты испытательной лаборатории завода), подтверждающие происхождение стали от литейного производства.

| Стандарт | Регион | Ключевое требование |

|---|---|---|

| FMVSS 209 | США | Усилие срабатывания < 45 фунтов; растягивающая нагрузка 5000 фунтов. |

| ECE R16 | Европа | Динамическое тестирование при столкновении; долговечность механизма намотки. |

| ISO 6683 | Глобальный | Особые требования для землеройной и сельскохозяйственной техники. |

Руководство по поиску: Выбор производителя

Выбор поставщика штампованных компонентов ремней безопасности требует тщательной проверки, выходящей за рамки сравнения цен. Покупатели должны убедиться, что производитель обладает Сертификат IATF 16949 , глобальной технической спецификацией для систем управления качеством в автомобильной промышленности. Эта сертификация гарантирует, что у поставщика имеются надлежащие процессы управления рисками и предотвращения дефектов.

Обратите внимание на производителей с собственными возможностями изготовления оснастки. Поставщик, который разрабатывает и обслуживает собственные многоходовые штампы, может быстрее реагировать на изменения конструкции и оперативно устранять проблемы с качеством. Уточните конкретно их возможности по прессовому оборудованию; производители, ограниченные более мелкими прессами (менее 200 тонн), могут испытывать трудности с толстолистовой сталью, необходимой для прочных замков.

Для автомобильных компаний, ищущих партнера, способного обеспечить переход от быстрого прототипирования к массовому производству, Shaoyi Metal Technology предлагает комплексные решения для штамповки. Обладая прессовым оборудованием мощностью до 600 тонн и сертификатом IATF 16949, компания специализируется на поставках высокоточных автомобильных компонентов — от сложных рычагов управления до критически важных деталей ремней безопасности, обеспечивая бесшовный масштабируемый переход от первоначальных пробных партий из 50 штук до миллионов единиц.

Заключение

Процесс штамповке пряжек ремней безопасности является дисциплиной, определяемой неумолимой точностью и безопасностью. От выбора сертифицированной углеродистой стали до завершающих ходов последовательного штампа на прессе мощностью 400 тонн, каждый этап рассчитан на предотвращение отказов. Для автопроизводителей и поставщиков первого уровня приоритетом всегда должно оставаться сотрудничество с сертифицированными производителями, которые понимают: пряжка ремня безопасности — это не просто штампованная деталь, это основная связь между пассажиром и выживанием.

Часто задаваемые вопросы

1. В чём разница между штампованными и литыми под давлением пряжками ремней безопасности?

Штампованные пряжки изготавливаются из листового металла (обычно стали) с помощью пресса, в результате чего получается деталь с высокой прочностью на растяжение и упругостью. Литьевые пряжки производятся путем впрыскивания расплавленного металла (часто цинка или алюминия) в форму. Штампованная сталь, как правило, предпочтительнее для основных несущих компонентов благодаря превосходной структурной целостности при растяжении, тогда как литье под давлением часто используется для сложных декоративных корпусов или внутренних ползунков, не несущих нагрузку.

2. Как испытываются штампованные детали ремня безопасности на устойчивость к коррозии?

Штампованные детали подвергаются испытанию на воздействие солевого тумана (ASTM B117) для оценки долговечности их покрытия или плакировки. Детали подвергаются воздействию солевого тумана в течение установленного периода (например, 96 часов) и проверяются на появление красной ржавчины. Это гарантирует, что механизм фиксации не заклинит из-за ржавчины, даже в условиях повышенной влажности или в прибрежных зонах.

3. Может ли многопозиционная штамповка обрабатывать сложную форму пряжки?

Да, штамповка многооперационной матрицей идеально подходит для сложных форм. Матрица содержит несколько станций, на которых полоса металла последовательно пробивается, гнётся, калибруется и формуется. К последней станции плоская полоса превращается в сложную трёхмерную деталь, готовую к сборке или инсертированию.

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —