Штамповка опор радиатора: технические характеристики и секреты восстановления

Краткое содержание

Штамповка опор радиатора включает в себя два различных направления: промышленный процесс изготовления из листового металла конструкций рам транспортных средств и выбор таких деталей для реставрации автомобилей или повышения эксплуатационных характеристик. В промышленном секторе используется оборудование с усилием прессования до 600–800 тонн, позволяющее точно формовать материалы, такие как алюминий или сталь толщиной 6,35 мм, с допусками до ±0,254 мм. Для автолюбителей выбор зависит от штампованных стальных опор в стиле оригинального оборудования (OEM), обеспечивающих жесткость и подлинность заводских компонентов, либо от тюбинговых аналогов сторонних производителей, предназначенных для снижения веса в гоночных приложениях. Независимо от того, разрабатываете ли вы сборку грузовика класса 8 или восстанавливаете классический Mustang, понимание механики процесса штамповки и идентификации дат-кодов имеет критическое значение для обеспечения прочности конструкции и сохранения стоимости автомобиля.

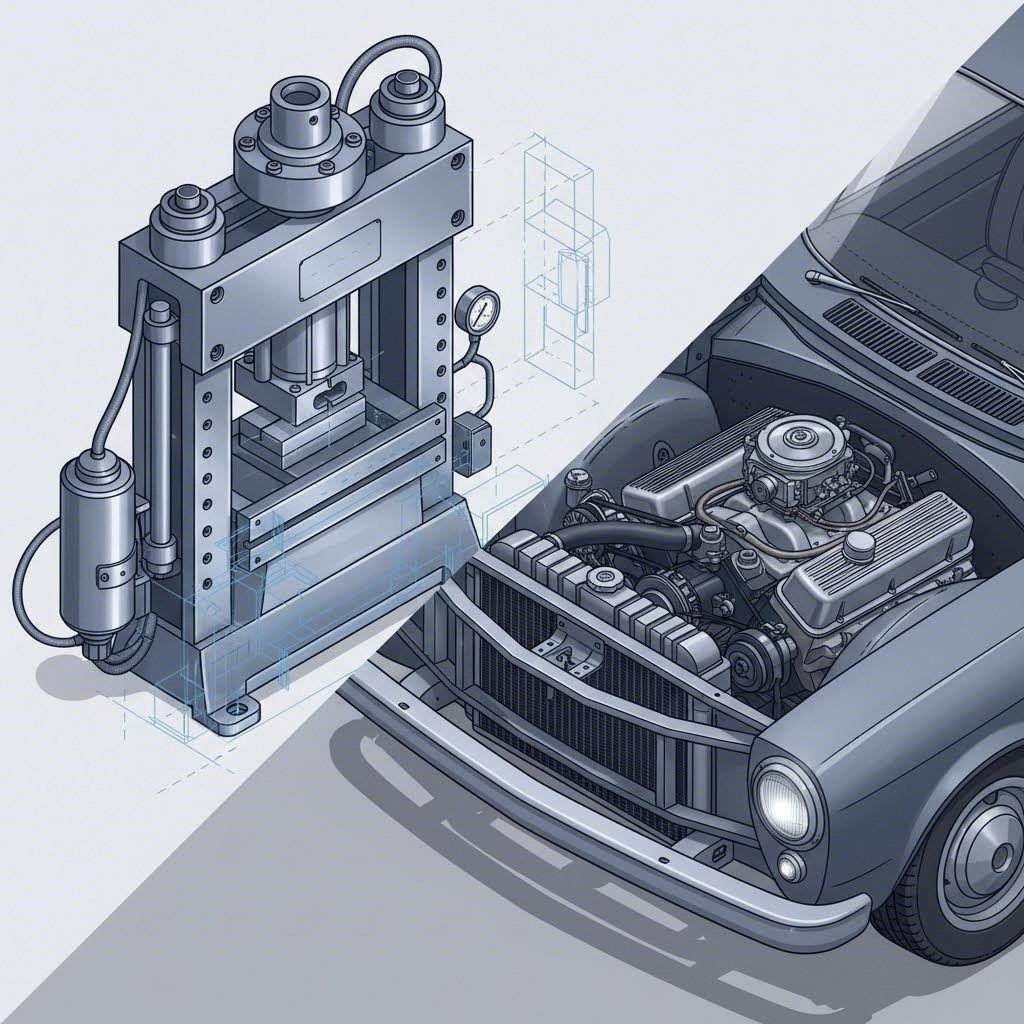

Производственные механизмы: как штампуются опоры радиатора

Производство каркаса радиатора — это пример передового тяжелого промышленного инжиниринга. В отличие от простых панелей кузова, эти опоры являются несущими элементами, которые должны выдерживать вес радиатора, конденсатора и зачастую переднюю часть кузова, сохраняя при этом жесткое положение капота и крыльев. Процесс начинается с выбора материала, обычно это высокопрочная сталь или алюминий увеличенной толщины. Например, в тяжелых условиях эксплуатации, таких как грузовики класса 8, производители могут использовать алюминий толщиной 0,250 дюйма, чтобы обеспечить баланс между прочностью и массой.

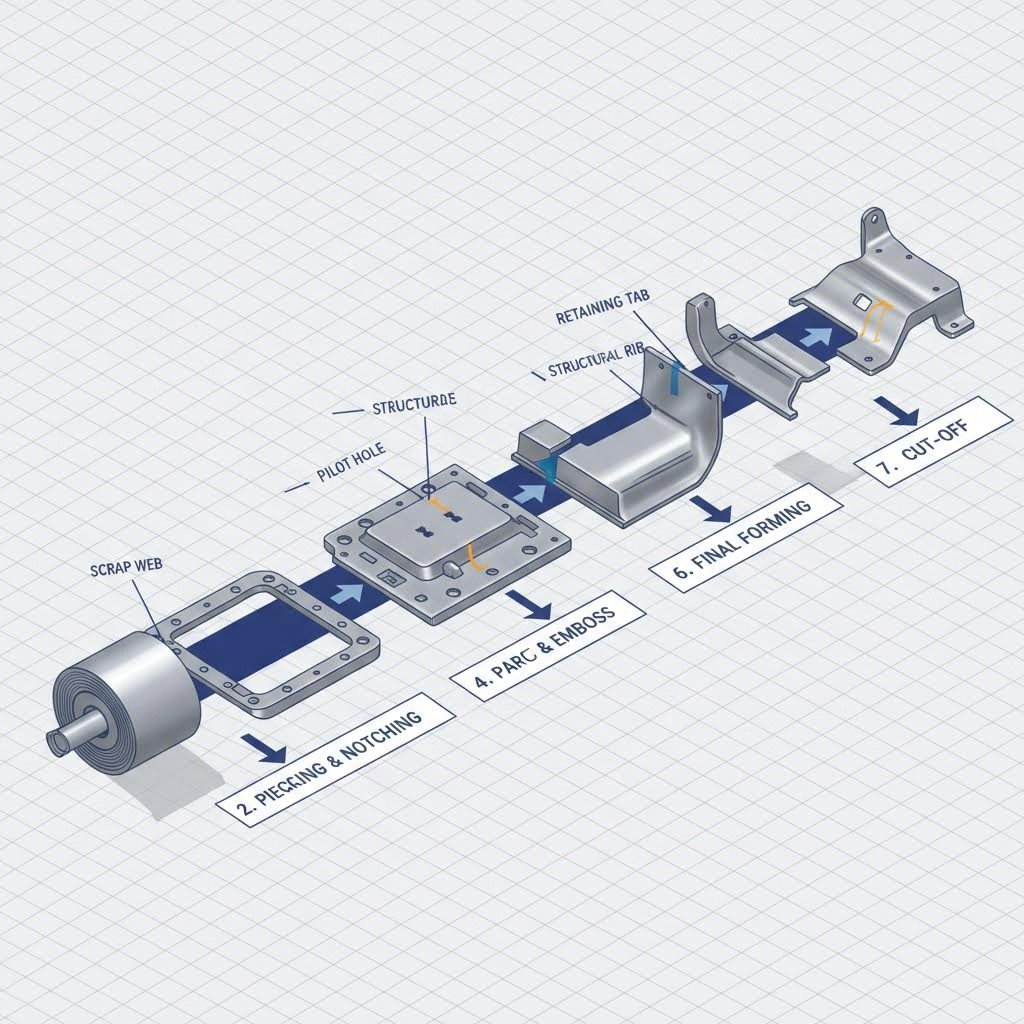

Для производства этих прочных материалов производители используют мощные гидравлические или механические прессы. Данные от отраслевых специалистов, таких как Aranda Tooling, свидетельствуют об использовании прессов мощностью 800 тонн для штамповки сборок рам радиаторов. Процесс зачастую включает последовательную штамповку с помощью многооперационного штампа, при которой непрерывная полоса металла подается через несколько станций. Каждая станция выполняет определенную операцию — резку, гибку или пробивку, постепенно формируя плоский лист в сложную трехмерную раму. Этот метод обеспечивает высокую повторяемость и эффективность, позволяя выпускать более 15 000 единиц продукции ежегодно.

Точность в этой отрасли недопустима к компромиссам. Опора радиатора — это не просто кронштейн; это опорная точка для всей передней части транспортного средства. Ведущие производители придерживаются строгих стандартов контроля качества, поддерживая допуски на уровне ±0,010 дюйма. Такой уровень точности достигается за счёт использования передового инструментария и дополнительных операций, таких как роботизированная сварка, для сборки нескольких штампованных деталей в единый цельный узел. Для автомобильных компаний, стремящихся преодолеть разрыв между быстрым прототипированием и массовым производством, Shaoyi Metal Technology предлагает высокую точность с сертификацией IATF 16949. Обладая прессовым оборудованием мощностью до 600 тонн — что сопоставимо с основными отраслевыми стандартами — компания производит важнейшие конструкционные элементы, такие как рычаги подвески и подрамники, соблюдая глобальные спецификации OEM-производителей.

Компании, такие как Regal Metal Products, также используют большие форматы листового металла (до 60" x 168"), чтобы соответствовать значительным размерам опорных элементов для автомобильных радиаторов. Эти возможности позволяют производить штампованные детали из одного цельного куска или сложные сборки, включающие крепления для подвески и систем охлаждения, что обеспечивает соответствие деталей высоким требованиям современных автомобильных сборочных линий.

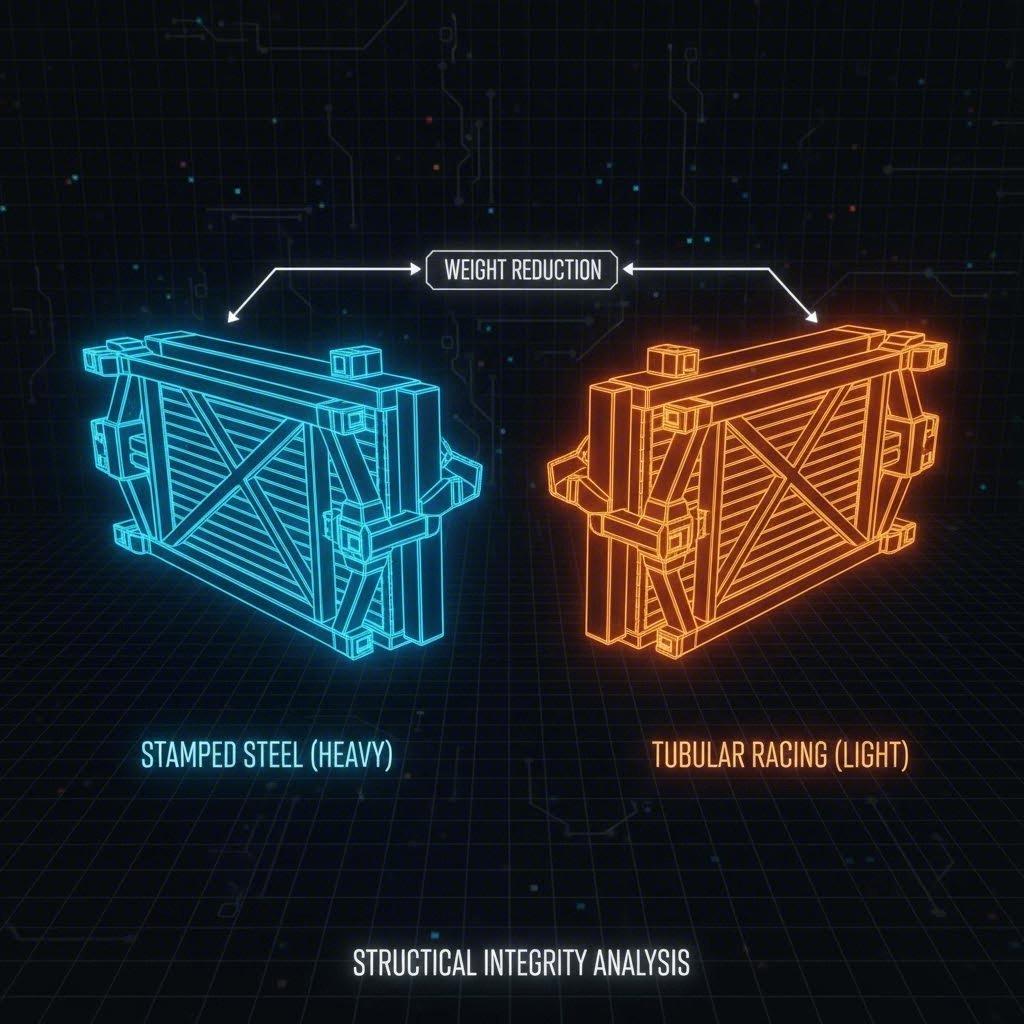

Штампованная сталь против трубчатых опор: сравнение характеристик

Для автолюбителей термин «штампованные опоры радиатора» зачастую становится точкой выбора: использовать ли оригинальную заводскую деталь из штампованной стали или выполнить переход на трубчатую альтернативу? Этот выбор кардинально меняет характер автомобиля, влияя на всё — от распределения веса до эффективности охлаждения.

Опоры из штампованной стали OEM являются стандартом для реставрации и уличных автомобилей. Изготавливаемые методом тяжелой штамповки, описанной выше, эти детали предназначены для гибкости и поглощения энергии при столкновении, защищая тем самым шасси. Они обеспечивают точное соответствие заводским параметрам, имеют предварительно просверленные отверстия для жгутов проводки и точки крепления штатных аксессуаров, таких как бачки омывателя ветрового стекла и клаксоны. Однако они тяжелые и могут ограничивать поток воздуха к радиатору из-за массивной сплошной конструкции.

Трубчатые и хромомолибденовые поддержки , такие как продукция Rhodes Custom Auto, являются предпочтительным выбором для драг-рейсинга и трековых гонок. Изготовленные из легких труб (часто 4130 Chromoly), эти опоры позволяют значительно снизить вес — часто на 10–20 фунтов в передней части автомобиля, где это имеет наибольшее значение. Их открытая конструкция обеспечивает максимальный поток воздуха к радиатору, что особенно важно для высокопроизводительных двигателей. Компромисс заключается в меньшей жесткости при ежедневной эксплуатации и отсутствии точек крепления для штатных аксессуаров, что делает их менее подходящими для полностью укомплектованного уличного автомобиля.

| Особенность | Штампованная сталь OEM | Трубчатые / Хроммоли послепродажного рынка |

|---|---|---|

| Основное применение | Восстановление, повседневная эксплуатация, ремонт после ДТП | Драг-рейсинг, выездные дни на трек, Pro-Touring |

| Материал | Штампованная листовая сталь (сталь/алюминий) | Сварные трубы (углеродистая сталь или хроммоли) |

| Вес | Тяжелые (стандартный заводской вес) | Легкие (экономия 10–20 фунтов) |

| Объем воздушного потока | Ограниченный (сплошные панели блокируют поток воздуха) | Максимальный (открытая конструкция) |

| Установка | Прямое крепление с заводскими аксессуарами | Может потребоваться модификация для аксессуаров |

Восстановление и подлинность: расшифровка дат клеймения опоры радиатора

В мире реставрации классических автомобилей, особенно Mustang, Chevelle и Camaro, штампованный кронштейн радиатора является ключом к подтверждению подлинности. Судьи по аутентичности и серьезные коллекционеры ищут конкретные даты клеймения и коды производителя, чтобы определить, сохранил ли автомобиль свой оригинальный листовой металл или был отремонтирован с использованием сервисных деталей.

На таких автомобилях, как классический Ford Mustang, дату производства notoriously трудно найти, но она крайне важна для оценки на конкурсах. Энтузиасты на форуме Concours Mustang отмечают, что такие маркировки часто расположены под площадкой аккумулятора или за поперечной распоркой. Типичная маркировка с производственной линии может содержать код даты (например, "4/14/64"), соответствующий дате изготовления автомобиля. Однако несоответствия здесь являются тревожными сигналами. Маркировка, содержащая "A 62" или аналогичные форматы, не являющиеся датами, зачастую указывает на Запасную часть для обслуживания —компонент, установленный дилером или автосервисом после аварии, а не на заводской сборочной линии.

Расшифровка этих штампов требует внимательности. В случае реставрации автомобилей Chevrolet коды дат могут располагаться на верхней пластине рядом с защёлкой капота или на стороне, обращённой к двигателю. Обычно формат соответствует структуре Месяц/Неделя/День. Помимо самих символов, способ крепления также является важным признаком. Заводские опоры, как правило, приваривались точечной сваркой с использованием промышленных сварочных аппаратов высокого тока, оставляя небольшие аккуратные углубления. Заменённые опоры зачастую привариваются методом шпилечной сварки (сварка MIG через просверленные отверстия), что визуально указывает на то, что история «штампованных радиаторных опор» данного автомобиля включает ремонт после столкновения.

Сложности установки и выравнивания

Замена штампованной опоры радиатора — это не простая операция с болтовым креплением; это структурная хирургия, определяющая выравнивание всей передней части кузова. Поскольку опора соединяет левую и правую внутренние крылья, она задаёт геометрическую точность моторного отсека. Распространённая проблема штампованных деталей сторонних производителей — незначительные отклонения в размерах. Даже отклонение на несколько миллиметров может привести к плохим зазорам капота или перекосу крыльев.

Успешная установка начинается с подготовки. Большинство заменяемых штампованных опор поставляются с чёрным покрытием EDP (электроосаждаемый грунт). Хотя это предотвращает коррозию во время транспортировки, его необходимо зачистить или удалить в местах сварки, чтобы обеспечить надёжное сцепление. Опытные реставраторы рекомендуют выполнить «сухую примерку» всей передней части — крылья, капот и решётку — до окончательной сварки новой опоры. Это позволяет внести корректировки в монтажные отверстия или добавить прокладки.

Для тех, кто ремонтирует винтажный автомобиль, сохранение оригинальной маркировки VIN (которая часто находится на опоре радиатора в некоторых моделях) является юридически значимым и важным для сохранения стоимости вопросом. Если опора проржавела, но выбитая область остается нетронутой, некоторые реставраторы предпочитают перенести оригинальный клеймённый участок на новую опору, хотя для этого требуются высококвалифицированные навыки металлообработки, чтобы шов остался незаметным.

Часто задаваемые вопросы

1. Можно ли ездить без опоры радиатора?

Нет, эксплуатация автомобиля без опоры радиатора крайне небезопасна и сопряжена с механическими рисками. Эта деталь выполняет больше функций, чем просто удержание радиатора; она придаёт жёсткость передней части автомобиля, соединяя лонжероны рамы и внутренние крылья. Без неё передняя часть может сильно деформироваться, что приведёт к смещению панелей кузова и возможному отказу защёлки капота. Кроме того, радиатор не будет иметь надёжного крепления, в результате чего он начнёт вибрировать, повреждая линии охлаждения, что в конечном итоге вызовет критическое перегревание или повреждение двигателя.

2. Какой тип припоя используется при ремонте радиаторов?

При ремонте латунных или медных радиаторов, которые часто встречаются в транспортных средствах со старыми штампованными креплениями, стандартом являются специальные свинцово-оловянные припои. Обычные составы включают 40/60 (40% олова, 60% свинца) или 30/70. Однако важна точность: как отмечается в профессиональных обсуждениях, чрезмерный нагрев или неподходящий материал могут ослабить сердцевину. Современные алюминиевые радиаторы с пластиковыми бачками, используемые вместе с новыми штампованными креплениями, как правило, не поддаются пайке и обычно требуют замены сердцевины или временного ремонта с помощью эпоксидных заплат.

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —