Штамповка крышек заливной горловины топливного бака: технологический процесс и руководство по поиску поставок

Краткое содержание

Штамповка крышек топливного бака — это высокоточный процесс в автомобильном производстве, при котором обычно используется технология прогрессивной штамповочной оснастки для преобразования плоских металлических рулонов в сложные детали с глубокой вытяжкой. Данный процесс обеспечивает стабильное качество поверхностей класса А, что имеет важнейшее значение для сохранения внешнего вида экстерьера автомобиля и обеспечения функционального доступа к топливной системе. В целях соблюдения баланса между прочностью и устойчивостью к коррозии производители в основном используют сталь повышенной пластичности (DDQ), нержавеющую сталь или алюминий.

Для автомобильных инженеров и менеджеров по закупкам ключевыми задачами являются управление потоком материала при глубокой вытяжке топливного бака во избежание разрывов и обеспечение жестких допусков для плотного прилегания к панели кузова. Независимо от того, идет ли речь о серийном производстве для OEM-производителей или о специализированном восстановлении на вторичном рынке, успех зависит от выбора партнера по штамповке, обладающего достаточной мощностью прессов и необходимой инженерной экспертизой для обработки сложных геометрических форм.

Производственный процесс: штамповка с использованием прогрессивной матрицы

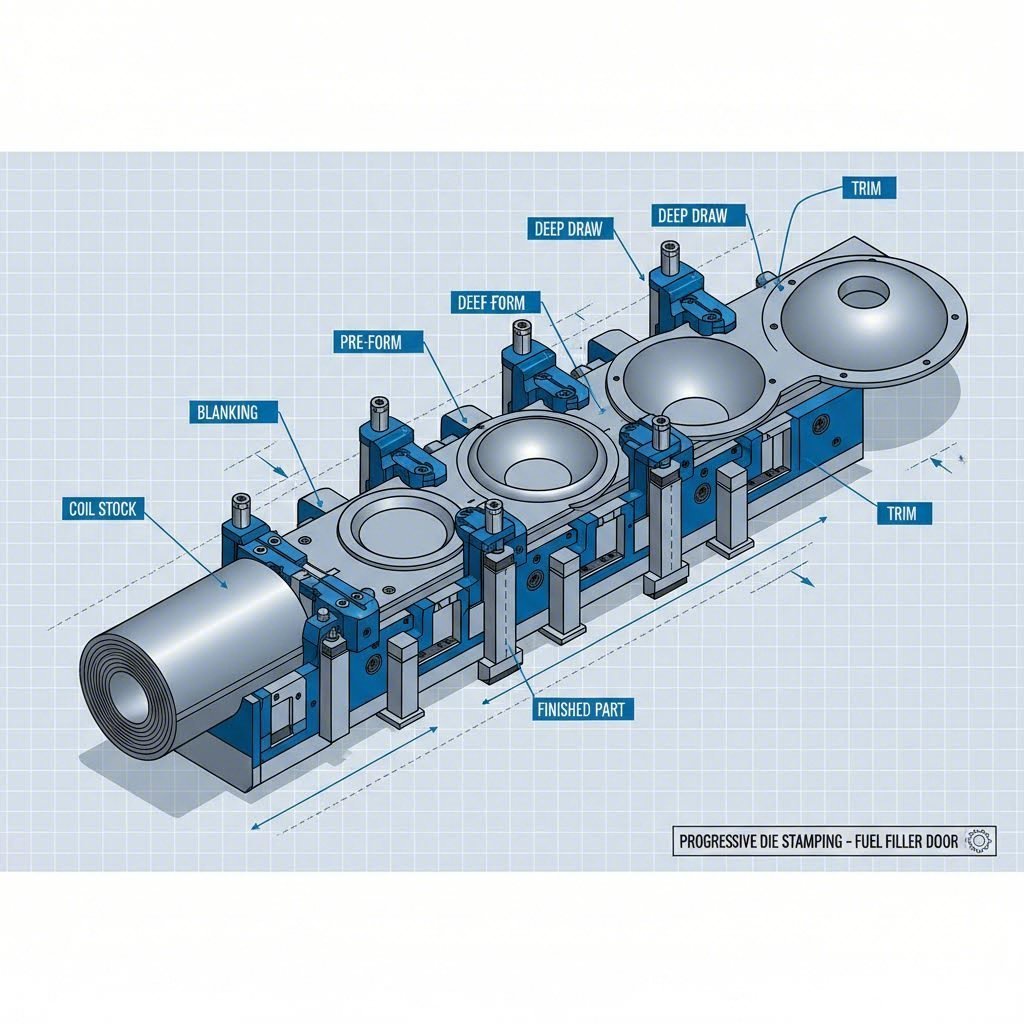

Наиболее эффективным методом массового производства крышек заливной горловины топливного бака является прогрессивная штамповка . В отличие от передаточных штампов, которые перемещают детали между отдельными станциями, прогрессивный штамп подаёт непрерывную полосу металла через один пресс, содержащий несколько станций. Каждая станция выполняет определённую операцию над металлом по мере его продвижения вперёд, в результате чего на выходе получается готовая деталь. Этот метод имеет важнейшее значение для достижения высокой скорости производства, необходимой автомобильной промышленности, при сохранении строгой повторяемости размеров.

Процесс, как правило, следует точной последовательности операций, разработанной с учётом конструкции крышки топливного бака:

- Вырубка: Внешний контур обшивки дверцы или внутреннего корпуса вырезается из рулонной полосы.

- Глубокая вытяжка: Это наиболее критичный этап для топливного стакана (углублённой области). Пробойник вдавливает металл в полость матрицы, формируя форму стакана. Производители должны тщательно контролировать зазор и смазку, чтобы предотвратить чрезмерное утонение или разрыв металла.

- Протяжка и обрезка: Излишки материала удаляются, а монтажные отверстия для шарнирного механизма, дренажных трубок и горловины заливной горловины пробиваются с высокой точностью.

- Обработка края: Для наружной обшивки двери края часто загибаются вокруг внутренней усиливающей панели. Этот процесс «глубокого кромкогибочного загиба» создает гладкий, безопасный край и придает конструкции дополнительную жесткость.

Для выполнения этих операций производители часто используют прессы мощностью от 400 до 800 тонн прессы с высоким усилием необходимы для приложения огромного давления, требуемого для глубокой вытяжки стали или нержавеющей стали без проблем пружинения.

Выбор материала и технические характеристики

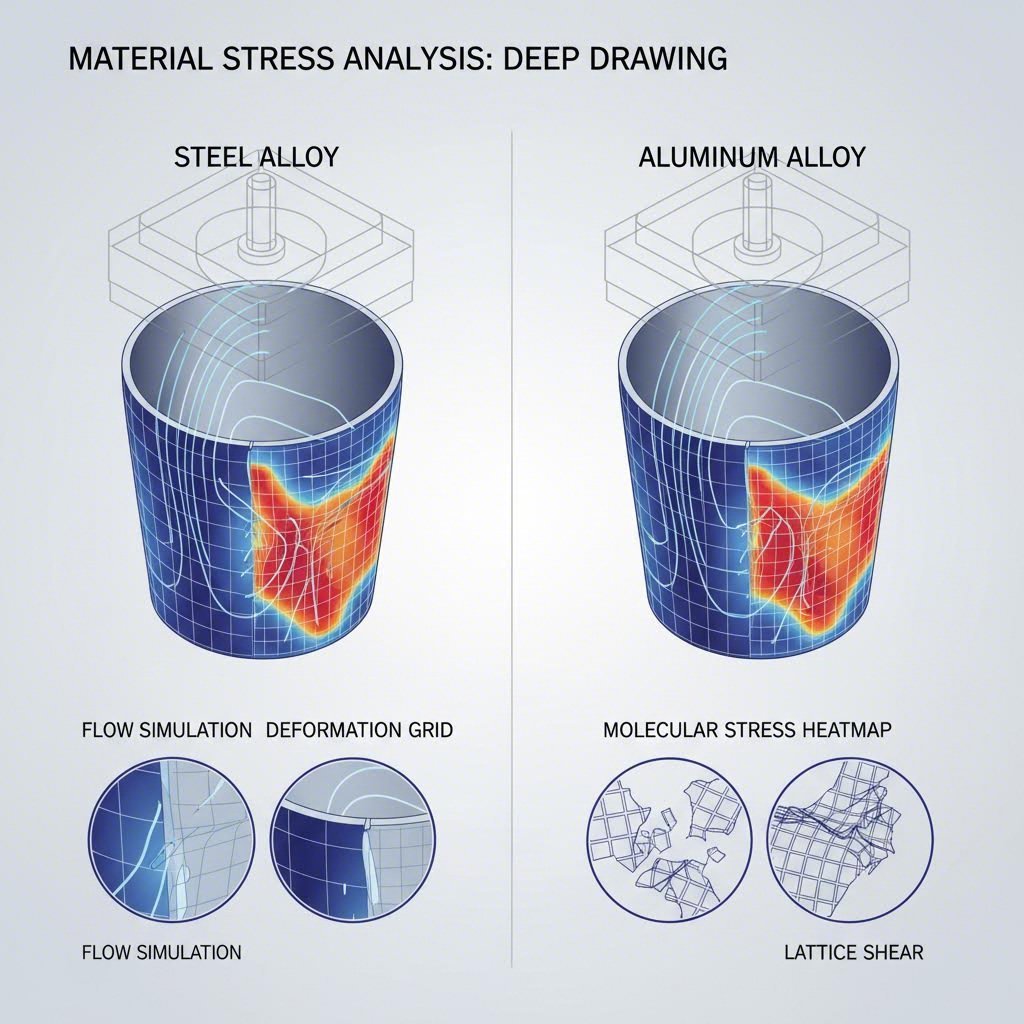

Выбор подходящего материала представляет собой компромисс между формовываемостью, прочностью и устойчивостью к коррозии. Поскольку крышки топливозаливной горловины подвергаются воздействию окружающей среды и возможным разливам топлива, материал должен выдерживать суровые условия без деградации.

Углеродистая сталь (высокая пластичность при вытяжке)

Для стандартных оригинальных комплектующих, где деталь будет окрашена, Холоднокатаная углеродистая сталь является отраслевым стандартом. Инженеры указывают марки «качества для глубокой вытяжки» (DDQ) или «улучшенного качества для глубокой вытяжки» (EDDQ). Эти стали обладают высокой пластичностью, что позволяет их растягивать в глубокую полость топливного бака без разрывов. Как правило, они подвергаются гальванизации или нанесению электроосаждаемого грунта (E-coat) сразу после штамповки для предотвращения коррозии.

Нержавеющую сталь

Для реставрационных проектов или случаев применения с открытой металлической поверхностью штампованная нержавеющая сталь часто является предпочтительным материалом. Марки такие как нержавеющая сталь 304 обеспечивают отличную естественную коррозионную стойкость. Однако нержавеющая сталь быстро упрочняется при деформации, что требует более высоких усилий пресса и использования более износостойких инструментальных материалов (например, карбидных вставок), чтобы предотвратить износ матриц.

Алюминий

В современных легковых автомобилях сплавы алюминия (такие как серии 5000 или 6000) всё чаще используются для снижения веса. Штамповка алюминия сопряжена с особыми трудностями, поскольку его формообразуемость ниже, чем у стали, и он более склонен к растрескиванию. Для этого часто требуются специальные смазки и иногда методы горячей формовки, чтобы достичь нужной глубины.

Конструктивные и инженерные задачи

Штамповка крышки топливного бака — это не просто вырезание металла; она требует преодоления значительных инженерных трудностей, связанных с геометрией и сборкой. Основная проблема заключается в сложной кривизне большинство кузовов автомобилей не плоские; они имеют сложные изгибы. Крышка бака должна идеально соответствовать этой кривизне, чтобы плотно прилегать к заднему крылу. Если штамповочная матрица не учитывает упругое восстановление (склонность металла возвращаться к исходной форме), крышка не выровняется, и образуются заметные зазоры.

Глубокая вытяжка чаши: Создание углубленного стакана, в котором размещается крышка топливного бака, связано с сильной пластической деформацией. Если показатель вытяжки (глубина по сравнению с диаметром) слишком высок, металл может порваться. Инженеры используют программное обеспечение для моделирования, чтобы оптимизировать конструкцию штампа, добавляя радиусы и контролируя поток материала, чтобы обеспечить равномерную толщину стенки.

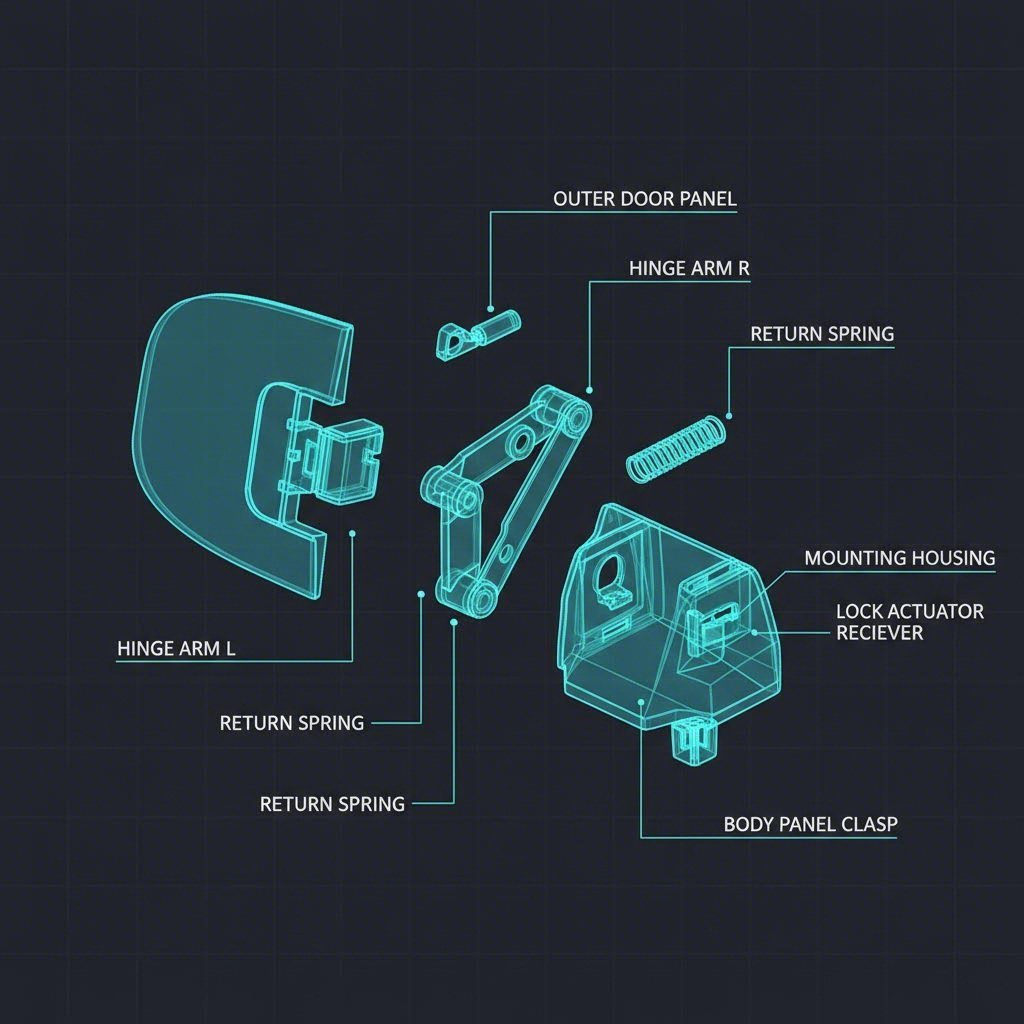

Интеграция сборки: Полный комплект топливной заслонки редко состоит из одной штампованной детали. Обычно это сборка наружной оболочки, внутреннего рычага петли, механизма пружины и корпуса чаши. Сборки топливной заслонки часто требуют вторичных операций, таких как точечная сварка или клёпинг, для соединения этих компонентов. Механизм петли должен быть достаточно прочным, чтобы выдерживать тысячи циклов, сохраняя правильное положение дверцы.

Источники поставок и стандарты качества

При закупке штампованных заливных горловин качество определяется точностью посадки и отделкой. Для оригинальных компонентов стандартом является «класс А», что означает, что поверхность должна быть свободна от любых визуальных дефектов, таких как волны, вмятины или следы от штампа, поскольку они будут проявляться сквозь покрытие. Для B2B-покупателей оценка возможностей поставщика включает проверку программ обслуживания инструментов и сертификатов контроля качества.

Оригинал vs. После market: Поставщики OEM ориентированы на большие объёмы (десятки тысяч единиц) и используют автоматические многоходовые штампы. В отличие от них, сектор послепродажного обслуживания и реставрации — например, для тех, кто ищет ввариваемые заливные горловины для кастомных грузовиков — зачастую использует методы производства меньшими партиями или переоснащённые детали. Точность деталей в послепродажном сегменте может варьироваться, поэтому крайне важно проверять толщину стали и точность монтажных точек.

Если вы работаете над переходом от валидации прототипа к массовому производству, рассмотрите возможность сотрудничества со специализированной производственной компанией. Shaoyi Metal Technology предлагает комплексные решения для штамповки, подкрепленные сертификатом IATF 16949. Благодаря возможностям прессов до 600 тонн они могут удовлетворять жесткие требования глубокой вытяжки компонентов крышки топливного бака, обеспечивая при этом гибкость перехода от 50 прототипных единиц до миллионов серийных деталей.

Ключевые показатели качества для покупателей:

- Совпадение по плоскости: Дверца должна быть идеально заподлицо с окружающей панелью кузова (обычно в пределах ±0,5 мм).

- Равномерность зазоров: Зазор по периметру дверцы должен быть одинаковым.

- Кромки без заусенцев: Все штампованные кромки должны быть зачищены от заусенцев, чтобы предотвратить травмы во время сборки и обеспечить хорошее сцепление краски.

Точность в каждой детали

Скромная крышка топливного бака представляет собой сочетание эстетического дизайна и механической инженерии. Достижение безупречного внешнего вида требует мастерства прогрессивной штамповки и глубокого понимания науки о материалах. Для производителей цель — повторяемость и эффективность; для владельцев автомобилей — долговечность и бесшовная интеграция.

Независимо от того, разрабатываете ли вы порты зарядки для следующего поколения электромобилей или восстанавливаете классический грузовик с индивидуальной топливной чашей, качество штамповки определяет конечный результат. Отдавая приоритет высококачественным материалам и точной оснастке, производители обеспечивают, что этот функциональный компонент улучшает, а не ухудшает дизайн транспортного средства.

Часто задаваемые вопросы

1. Сколько стоит замена крышки топливного бака?

Стоимость значительно варьируется в зависимости от транспортного средства и материала. Стандартная запасная штампованная стальная дверца вторичного рынка может стоить от 20 до 90 долларов США. Специализированные детали для реставрации, такие как встроенные чаши из нержавеющей стали или индивидуальные сварные сборки, могут стоить дороже из-за меньших объемов производства и более высокой стоимости материалов.

2. В чем разница между крышкой топливного бака и топливной чашей?

Компания крышка топливного бака это наружная поворотная крышка, соответствующая облицовке кузова транспортного средства. топливная чаша (или корпус) — это глубокая выштампованная ниша за дверцей, в которой размещается горловина бака и крышка заливной горловины. Во многих современных сборках они интегрированы в единый узел, но при реставрационных работах их часто приобретают и устанавливают отдельно.

3. Нужны ли запирающиеся дверцы топливного бака?

Хотя в современных автомобилях запирающие механизмы с дистанционным открытием зачастую встроены в защёлку, для старых автомобилей или самодельных конструкций могут быть полезны запирающиеся крышки бака или дверцы. Если вопрос безопасности актуален, установка запирающего механизма — это экономически выгодный способ предотвратить сливы топлива и его хищение.

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —