Программное обеспечение для моделирования процесса штамповки: Руководство покупателя на 2025 год

Краткое содержание

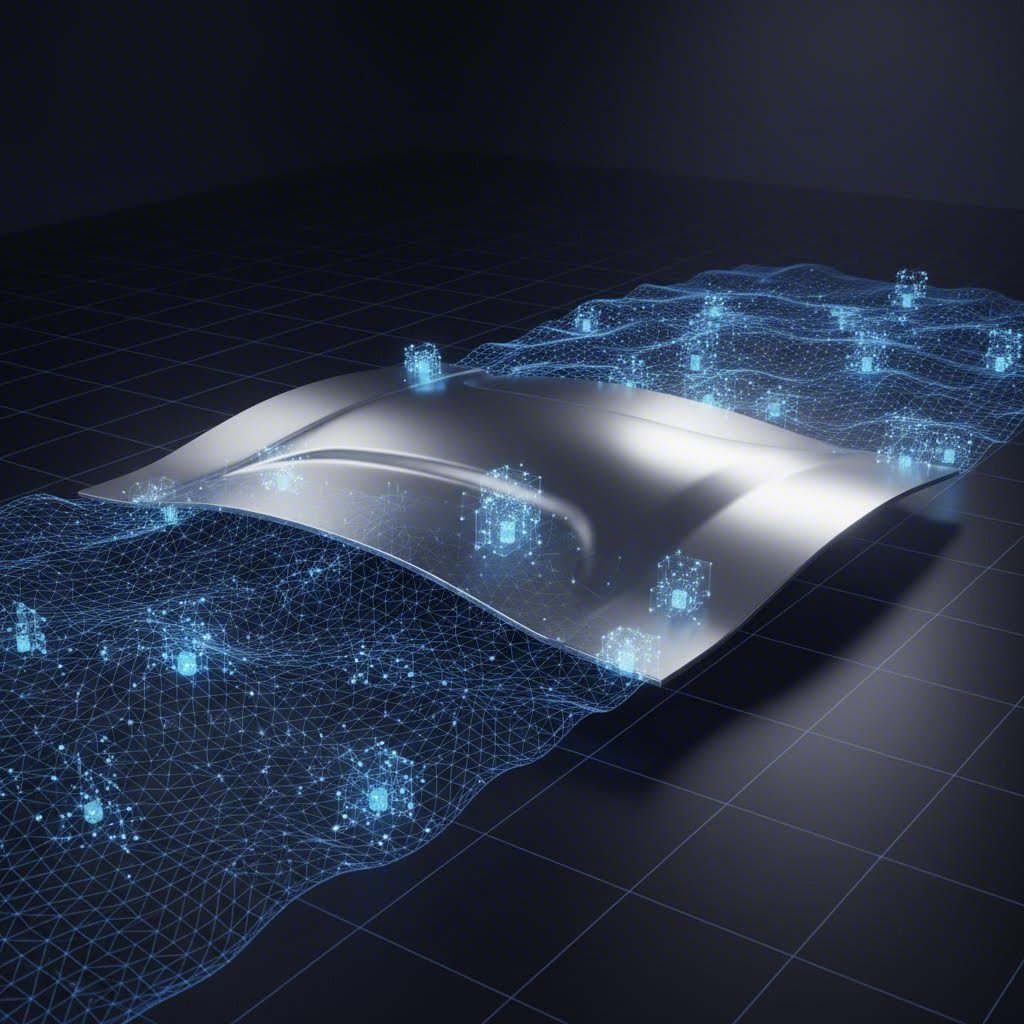

Программное обеспечение для моделирования штамповки металла использует метод конечных элементов (МКЭ) для прогнозирования и предотвращения производственных дефектов, таких как разрывы, складки и пружинение, ещё до изготовления физических инструментов. Создавая «цифрового двойника» процесса штамповки, эти инструменты позволяют инженерам оптимизировать раскрой заготовок, сокращать отходы материала и уменьшать продолжительность дорогостоящей фазы пробного запуска матриц.

Для большинства профессиональных применений лидерами отрасли являются AutoForm (наилучший выбор для комплексного проектирования автомобильных процессов), Ansys Forming (наилучший выбор для детальной проверки с использованием решателя LS-DYNA), и Altair Inspire Form (наилучший выбор для конструкторов изделий и первоначальной проверки осуществимости). Выбор подходящего инструмента в значительной степени зависит от того, сосредоточено ли ваше внимание на первоначальной проверке конструкции, детальном проектировании рабочих поверхностей матриц или специализированных процессах, таких как горячее формование.

Почему стоит инвестировать в моделирование штамповки металла?

В традиционном процессе штамповки этап «пробной обкатки» был физическим и трудоемким. Изготовители пресс-форм обрабатывали инструмент, устанавливали его в пресс, штамповали деталь, обнаруживали разрыв или складку, а затем производили шлифовку или сварку инструмента для устранения дефекта. Этот цикл мог повторяться десятки раз, вызывая задержки на недели и затраты в тысячи долларов на лом металла и оплату труда.

Программное обеспечение для моделирования металлической штамповки преобразует этот линейный процесс в циклический цифровой рабочий процесс, известный как Виртуальное прототипирование . Путем виртуальной проверки процесса производители достигают трех ключевых результатов:

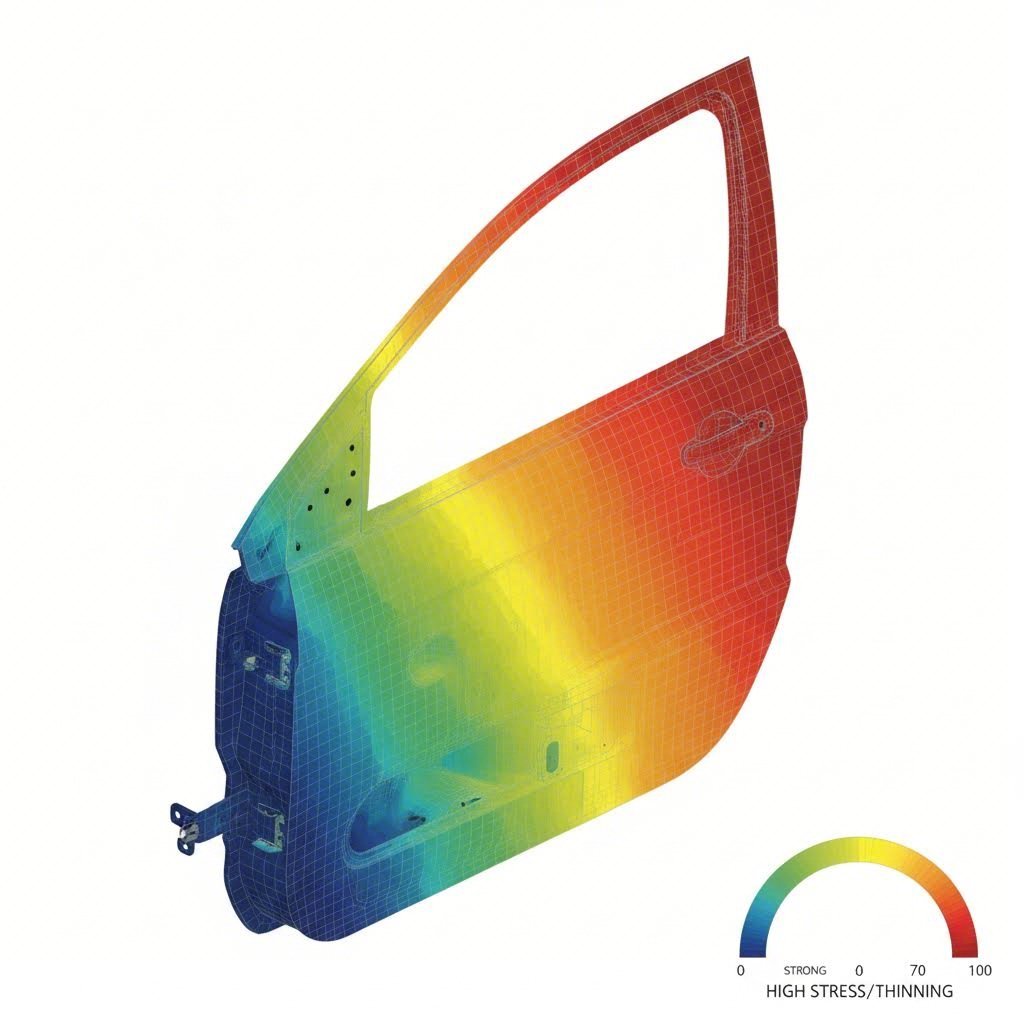

- Прогнозирование дефектов: Современные вычислительные решатели способны с точностью более чем 95 % прогнозировать сложные виды отказов, такие как утонение, разрыв (расщепление), образование складок и поверхностные дефекты (следы скольжения).

- Компенсация пружинения: Высокопрочные стали и алюминий известны тем, что «возвращаются» в исходное состояние после формовки. Программное обеспечение для моделирования рассчитывает это упругое восстановление и автоматически корректирует геометрию поверхности пресс-формы, чтобы конечная деталь соответствовала размерным допускам.

- Оптимизация материала: Благодаря модулям заготовки и оценки стоимости инженеры могут поворачивать и размещать детали на рулоне материала, чтобы максимально эффективно использовать материал, что часто позволяет сэкономить значительные суммы при серийном производстве.

В конечном счете, моделирование устраняет разрыв между цифровым проектированием и физической реальностью. Хотя программное обеспечение предоставляет пошаговый план, его реализация требует точного производства. Ведущие автомобильные партнеры, такие как Shaoyi Metal Technology используют такие передовые производственные возможности для перехода от быстрого прототипирования к массовому производству, обеспечивая реализацию теоретической точности моделирования в финальном пресс-цехе до 600 тонн.

Сравнение ведущего программного обеспечения для моделирования штамповки металла

Рынок программного обеспечения для моделирования штамповки является специализированным, на нем доминируют несколько ключевых игроков, ориентированных на разных пользователей — от конструкторов изделий до инженеров-оснастчиков. Ниже приведен подробный обзор лучших решений, доступных в 2025 году.

1. AutoForm: Автомобильный стандарт

Лучше всего подходит для: Технологи, конструкторы штампов и оценщики стоимости в автомобильной отрасли.

AutoForm широко считается отраслевым стандартом для моделирования формовки листового металла, особенно в автомобильном секторе «каркас кузова» (BiW). Его преимущество заключается в узкой специализации: это не универсальный инструмент МКЭ, а специализированная платформа для всей цепочки процесса штамповки.

Ключевые особенности включают AutoForm-Sigma для анализа устойчивости (обеспечение работоспособности процесса даже при вариациях материала) и AutoForm-Compensator для продвинутой коррекции пружинения. Позволяет выполнять параллельное проектирование, что дает возможность оценщикам стоимости разрабатывать точные коммерческие предложения на основе размеров заготовки и усилия пресса еще до завершения детального проектирования штампов.

2. Ansys Forming: мощный инструмент для верификации

Лучше всего подходит для: Специалисты по МКЭ и инженеры, которым требуется глубокая физическая проверка.

Создано на базе легендарного LS-DYNA решатель, Ansys Forming предлагает платформу «всё-в-одном», предназначенную для скорости и точности. В то время как LS-DYNA давно является золотым стандартом для явной динамики (испытаний на столкновение и формовки), Ansys Forming сочетает эту мощность с удобным пользовательским интерфейсом, ориентированным на штамповку.

Выпуск 2025 года ввёл новую Анализ в один шаг возможность, позволяющую выполнять сверхбырую проверку осуществимости до перехода к полному пошагному моделированию. Это делает его универсальным инструментом, способным обрабатывать всё — от простой заготовки до сложных многопозиционных установок с протяжками и подушками. Он превосходно предсказывает точную историю напряжённо-деформированного состояния детали.

3. Altair Inspire Form: Выбор проектировщика

Лучше всего подходит для: Проектные конструкторы и инженеры-проектировщики, выполняющие ранние проверки осуществимости.

Altair Inspire Form (ранее Click2Form) делает моделирование доступным для всех. В отличие от сложных инженерных интерфейсов конкурентов, Inspire Form разработан так, чтобы быть интуитивно понятным. Он позволяет конструкторам проверять «технологичность» за секунды с помощью одношагового обратного решателя. Если у детали отрицательный угол выемки или сильное поднутрение, программное обеспечение немедленно указывает на это.

Для более продвинутых пользователей оно также предлагает масштабируемый пошаговый решатель для виртуального пробного запуска. Его PolyNURBS технология является выдающейся особенностью, позволяя пользователям быстро создавать прибавки штампа (захват и функциональные поверхности), не требуя сложных навыков работы с CAD.

4. Simufact Forming: Универсальный специалист по производству

Лучше всего подходит для: Инженеры-производственники, работающие с различными процессами (ковка, соединение, штамповка).

Входящий в портфель Hexagon, Simufact Forming уникален тем, что охватывает более широкий спектр процессов формования металла, чем просто листовая металлургия. Он одинаково эффективен при моделировании холодной формовки (крепеж, болты), горячая ковка , и соединение технологиях (клепка, точечная сварка).

Simufact делает акцент на «удобстве для практиков», что означает, что для настройки задачи вам не нужна степень доктора наук по механике. Возможности автоматического создания и пересоздания сетки значительно сокращают время настройки, что делает программу идеальной для мелкосерийных производств, выполняющих широкий спектр операций листовой формовки.

5. PAM-STAMP: Специалист по экзотическим процессам

Лучше всего подходит для: Авиакосмическая отрасль и сложные процессы формовки (гидроформовка, вытяжка при растяжении).

Разработанный компанией ESI Group (ныне часть Keysight), PAM-STAMP — это высокопроизводительное решение, известное своей гибкостью. Хотя он хорошо справляется со стандартной штамповкой, свои лучшие качества демонстрирует в специализированных областях, таких как сгибание труб , гидроформинг (использование давления жидкости для формовки металла), и вытяжка при растяжении панелей для авиакосмической промышленности.

Он обеспечивает точный контроль над параметрами процесса и часто применяется там, где типовые инструменты, ориентированные на автомобильную промышленность, достигают своих пределов. Его среда виртуального производства «под ключ» пользуется популярностью у исследовательских и разработочных команд, работающих на переднем крае материаловедения.

Ключевые особенности, на которые стоит обратить внимание

При выборе программного обеспечения для моделирования штамповки металла «точность» является обязательным условием. На самом деле ключевыми факторами являются конкретные функции, соответствующие вашему рабочему процессу.

Одношаговый и пошаговый решатели

Понимание различий между решателями имеет критическое значение. Одношаговый (обратный) решатель берёт конечную трёхмерную геометрию детали и разворачивает её, чтобы определить начальную форму заготовки. Он невероятно быстр (секунды) и отлично подходит для расчётов и компоновки, но предполагает линейный путь деформации. Пошаговый решатель моделирует физическое движение закрытия штампа с пошаговым расчётом в миллисекундных интервалах. Это позволяет учитывать реальную историю деформации, включая упрочнение и сложные явления пружинения, однако вычисления занимают значительно больше времени.

Библиотека материалов и их характеристики

Мусор на входе, мусор на выходе. Точность любого моделирования зависит от качества данных о материалах. Ищите программное обеспечение с обширной библиотекой стандартных марок стали (CR, HR, DP, TRIP) и алюминиевых сплавов. Продвинутые пользователи должны убедиться, что программа позволяет импортировать собственные диаграммы предельных деформаций и кривые напряжения-деформации, полученные в результате физических испытаний на растяжение. Диаграммы предельных деформаций (FLD) и кривые напряжения-деформации, полученные в результате физических испытаний на растяжение.

Стратегия компенсации пружинения

Для высокопрочных сталей одного прогнозирования пружинения недостаточно — его необходимо исправить. Ведущие инструменты, такие как AutoForm и Ansys, предлагают циклы «автоматической компенсации». Программное обеспечение измеряет прогнозируемое отклонение и изменяет поверхность инструмента в противоположном направлении, чтобы компенсировать пружинение. Только эта функция может сэкономить недели ручной доработки инструментов.

Бесплатные и платные варианты: управление ожиданиями

Частый поисковый запрос — «бесплатное программное обеспечение для моделирования штамповки металла». Важно выставлять реалистичные ожидания: промышленное моделирование штамповки не существует бесплатно. Физические процессы (нелинейная пластичность, контактная механика, анизотропия) требуют сложных решателей, разработка которых связана с высокими затратами.

Однако существуют варианты входа:

- Универсальные средства МКЭ: Программное обеспечение, такое как FreeCAD или Fusion 360, имеет базовый анализ напряжений (линейный статический), но не может точно моделировать деформацию металла поток или пластика. Они непригодны для штамповки.

- Облачные решения с оплатой за использование: Некоторые поставщики предлагают облачные модули (например, EasyBlank Cloud от AutoForm), где можно загрузить деталь и заплатить небольшую плату за одноразовый отчет о реализуемости. Это отличный вариант для небольших предприятий, которые не могут позволить себе полную лицензию.

- Академические лицензии: Такие компании, как Ansys и Altair, предлагают бесплатные или недорогие студенческие версии. Хотя они не могут использоваться в коммерческих целях, они идеально подходят для изучения интерфейса и принципов работы.

Руководство по выбору: какой инструмент подойдет именно вам?

Ваш выбор должен определяться вашей ролью в цепочке поставок:

- Если вы конструктор изделия: ВЫБРАТЬ Altair Inspire Form . Вам нужна скорость и простота использования, чтобы проверить возможность штамповки, не углубляясь в параметры штампа.

- Если вы проектировщик штампов / инженер по оснастке: ВЫБРАТЬ AutoForm или Ansys Forming . Вам требуются расширенные функции для проектирования рабочих поверхностей штампов, оптимизации тяговых буртиков и компенсации пружинения.

- Если вы производственная мастерская / изготовитель: ВЫБРАТЬ Simufact Forming если вы занимаетесь как ковкой, так и штамповкой. Общий подход обеспечивает более высокую отдачу от инвестиций на разных типах оборудования.

- Если вы занимаетесь специализированными работами в аэрокосмической отрасли: ВЫБРАТЬ PAM-STAMP благодаря его возможностям в гидроформовании и вытяжке.

В конечном счёте, программное обеспечение — это инструмент для принятия решений. Цель заключается не просто в получении цветной карты напряжений, а в принятии решения «запускать/не запускать» проектирование оснастки до вложения капитала.

Часто задаваемые вопросы

1. Может ли моделирование штамповки предсказывать дефекты поверхности?

Да, современное программное обеспечение очень эффективно предсказывает поверхностные дефекты, такие как следы скольжения, ударные линии и усадочные раковины. Такие инструменты, как AutoForm, имеют специализированные модули анализа поверхности, позволяющие визуализировать эти мелкие несовершенства, что критически важно для наружных панелей класса А в автомобильной промышленности.

2. Насколько точным является прогноз остаточной деформации?

Прогнозирование пружинения значительно улучшилось, но в значительной степени зависит от модели материала. Если в моделировании используются точные кривые упрочнения и критерии текучести (например, Barlat 2000), точность может составлять ±0,5 мм для сложных автомобильных деталей. Однако создание «устойчивого» процесса, учитывающего вариации материала от партии к партии, зачастую важнее единичного идеального прогноза.

3. Какое оборудование необходимо для выполнения моделирования штамповки?

Хотя одношаговые решатели могут работать на стандартном ноутбуке, для полного пошагового моделирования требуется рабочая станция. Типичная рекомендуемая конфигурация включает многопроцессорный центральный процессор (8 и более ядер), не менее 32 ГБ (предпочтительно 64 ГБ) оперативной памяти и дискретную профессиональную видеокарту. Многие современные решатели также поддерживают параллельную обработку, что значительно сокращает время вычислений.

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —