Штамповка металлических креплений топливного бака: инженерная точность и источники поставок

Краткое содержание

Штамповка металлических креплений для топливного бака представляет собой прецизионный производственный процесс, предназначенный для изготовления высокопрочных опорных полос, фиксирующих топливные резервуары в автомобилях и тяжелой промышленной технике. Данный метод обработки преобразует исходную ленту — как правило, углеродистую сталь повышенной прочности или нержавеющую сталь марки 304 — в профилированные крепления с помощью таких операций, как формовка на роликах, последовательная штамповка в прогрессивном штампе и орбитальная заклепка. Ключевые эксплуатационные характеристики включают высокую прочность на растяжение для удержания тяжелых объемов жидкости и повышенную коррозионную стойкость, необходимую для выдерживания агрессивных условий в нижней части корпуса.

Для инженеров и сотрудников отделов закупок понимание особенностей этого процесса — от выбора материала до интеграции при сборке — имеет важнейшее значение для обеспечения безопасности транспортных средств и соответствия нормативным требованиям.

Процесс штамповки металла: от ленты до компонента

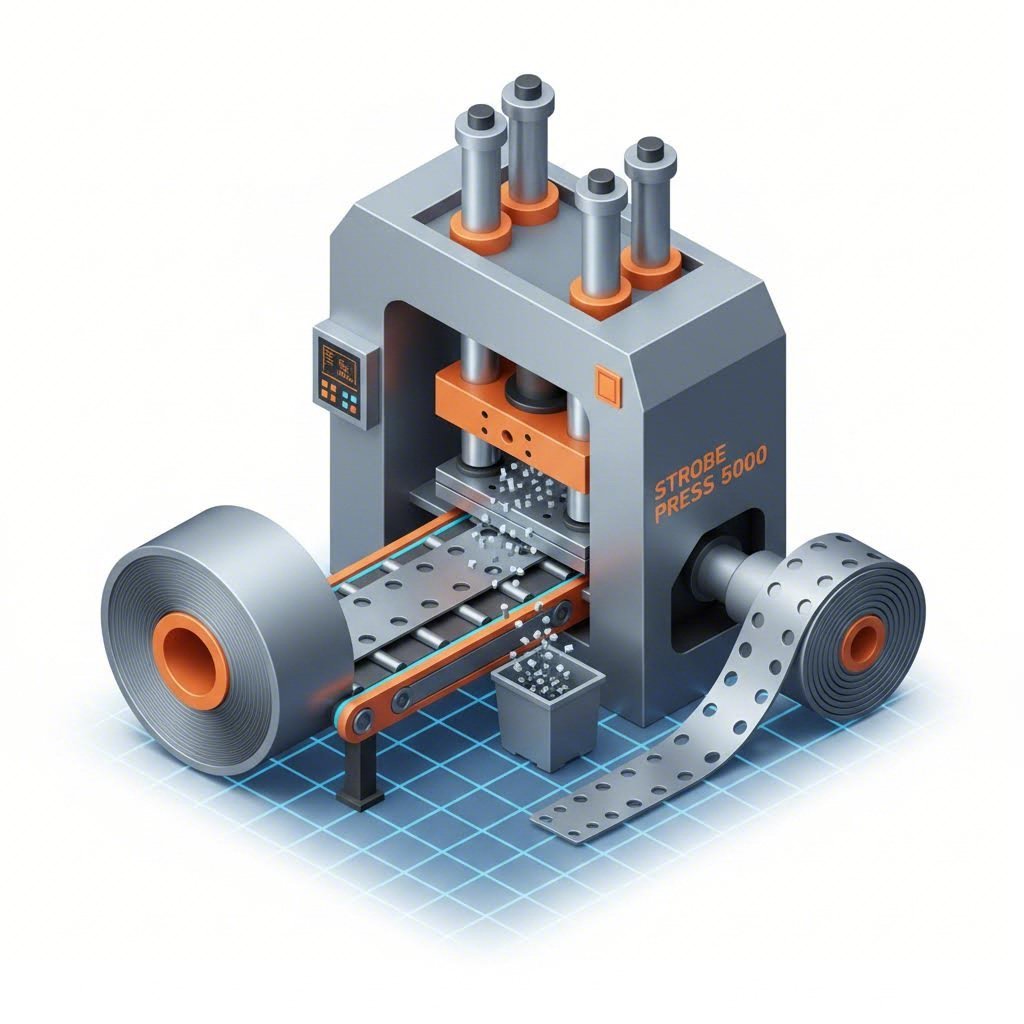

Производство креплений топливного бака — это не простая операция гибки; это сложный технологический процесс, требующий высокой точности и повторяемости. Ведущие производители применяют метод поточного производства , при котором крепление проходит путь от сырья до готовой сборки в непрерывной производственной линии. Такой подход минимизирует ошибки при обработке и обеспечивает максимальную прочность конструкции, что крайне важно для компонентов, отвечающих за безопасность.

Процесс обычно начинается с подачу рулона , при которой полосы из стали подаются в штамповочный пресс или стан для профилирования. В зависимости от сложности конструкции производители могут использовать прогрессивная штамповка для пробивки отверстий крепления, формирования усиливающих рёбер и отрезки крепления по длине за один проход. Для массового производства этот метод гарантирует, что каждое крепление идентично с точностью до миллиметра. Передовые предприятия используют программное обеспечение CAD/CAM, такое как SolidWorks, чтобы смоделировать точки напряжения до создания первой детали, обеспечивая тем самым, что штампуемая геометрия выдержит динамические нагрузки движущегося автомобиля.

Соединение и сборка представляют собой заключительные критические этапы. В отличие от обычной сварки, которая может вызвать зоны термического воздействия, ослабляющие металл, ведущие производители часто используют орбитальную клёпку или крепление болтами Huck . Эти методы холодной формовки позволяют устанавливать крепёжные элементы, такие как Т-образные болты или штыревые окончания, без нарушения закалки стали. Как отмечают специалисты отрасли, такие как Falls Stamping, возможность выполнения этих операций на линии — формовка, сварка и клёпка без перемещения детали — значительно повышает эффективность и контроль качества.

Технические характеристики материалов и стойкость к коррозии

Выбор правильного материала для креплений топливного бака представляет собой компромисс между прочностью на растяжение, стоимостью и устойчивостью к внешним воздействиям. Поскольку эти компоненты расположены на нижней части автомобиля, они постоянно подвергаются воздействию дорожного мусора, влаги и агрессивных противогололедных солей. Неисправность в этом месте может привести к катастрофическому отрыву топливного бака.

На рынке доминируют две основные категории материалов:

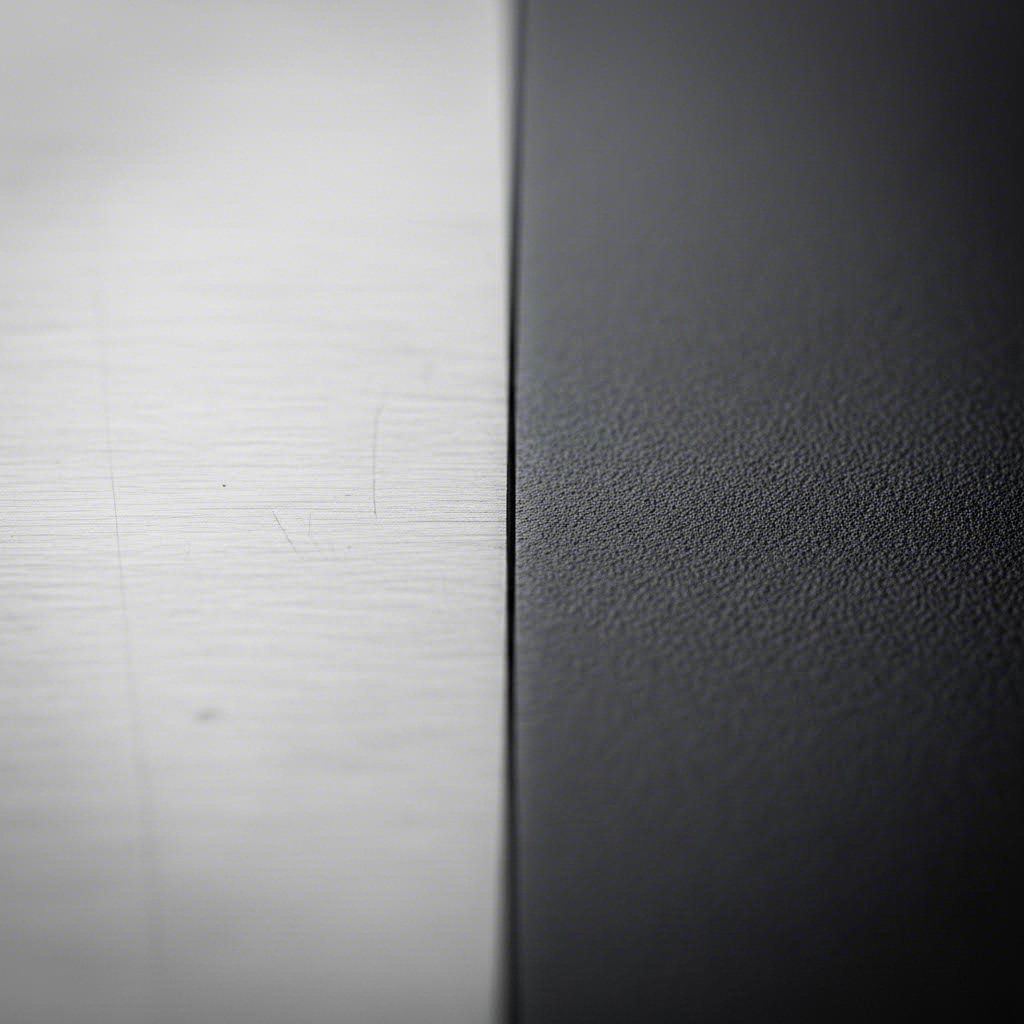

- Высокопрочная углеродистая сталь: Отраслевой стандарт для стандартных применений. Для предотвращения ржавчины эти ленты должны пройти дополнительную обработку. Обычные покрытия включают цинковое покрытие (оцинковка) или EDP (электроосаждение) покрытие , которое обеспечивает прочный, черный, подобный коже барьер против коррозии. Хотя оцинкованная сталь является экономически выгодной, она полностью зависит от целостности своего покрытия.

- нержавеющая сталь 304: Премиальный выбор для длительного срока службы, особенно в регионах «солевого пояса» или для морских применений. Нержавеющая сталь обладает врожденной устойчивостью к коррозии без необходимости нанесения покрытия. Несмотря на более высокую стоимость материала, увеличенный срок эксплуатации часто оправдывает инвестиции для тяжелых грузовиков и проектов по восстановлению, где отказ недопустим.

| Особенность | Оцинкованная / EDP сталь | нержавеющая сталь 304 |

|---|---|---|

| Основная польза | Экономическая эффективность | Максимальная долговечность |

| Стойкость к коррозии | Умеренная (зависит от покрытия) | Высокая (присуща материалу) |

| Устойчивость к растяжению | Высокая (конструкционный класс) | Высокая (закаленная) |

| Типичное применение | Стандартные пассажирские автомобили | Тяжелые грузовики, классические автомобили |

Сборка, комплектующие и варианты настройки

Сырой штампованный металлический ремень редко достаточен для установки; он требует полной системы сборки, чтобы функционировать правильно. Этот подход «комплектации» добавляет существенную ценность для сборочных линий и механиков. Одним из наиболее важных дополнений является антишиумная прокладка эти резиновые или ПВХ полосы предотвращают прямой контакт металла с металлом между ремнём и топливным баком, устраняя шум и, что более важно, предотвращая истирание, которое в конечном итоге может привести к пробою бака.

Интеграция комплектующих — это ещё одна область, где важна точность штамповки. Ремни часто оснащаются T-болтами , петли , или наконечниками в виде лопаты которые должны идеально совмещаться с точками крепления транспортного средства. Например, конец в виде «лопатки» может быть приварен точечной сваркой к ленте, в то время как резьбовой болт Т-образной формы позволяет регулировать натяжение во время установки. Производители, такие как Mercury Products, подчеркивают возможность создания индивидуальных конфигураций крепежных элементов, обеспечивая бесшовную интеграцию узла ленты с уникальными геометриями баков — круглыми, прямоугольными или D-образными.

Отраслевые стандарты и аспекты закупок

При выборе поставщиков услуг штамповки металла для топливных баков проверка системы управления качеством поставщика является обязательным требованием. Для автомобильной отрасли IATF 16949:2016 сертификация является эталоном, гарантирующим, что производитель соблюдает строгие протоколы предотвращения дефектов и стабильности в цепочке поставок. ISO 9001:2015 и ISO 14001 (экологический менеджмент) указывают на зрелость производственного партнера, способного соответствовать требованиям глобальных OEM-производителей.

Гибкость по объему — еще один ключевой критерий закупок. OEM-производителям часто требуются партнеры, способные масштабировать производство от мелкосерийного прототипирования до массового выпуска. Для автомобильных OEM-производителей и поставщиков первого уровня, ищущих партнера с надежными возможностями, Shaoyi Metal Technology предлагает комплексные решения по штамповке, сертифицированные по стандарту IATF 16949. Их производственные мощности позволяют перейти от быстрого прототипирования — доставка 50 деталей уже через пять дней — к массовому производству высокого объема с использованием прессов мощностью до 600 тонн для критически важных компонентов. Полный спектр инженерных и производственных услуг можно уточнить на сайте Shaoyi Auto Stamping Parts . Такая возможность масштабирования гарантирует бесперебойную работу цепочек поставок независимо от колебаний спроса.

Наконец, обратите внимание на возможности производителя в области испытаний. Надежные поставщики проводят внутренние испытания на растяжение, испытания в соляном тумане (для проверки срока службы покрытия) и измерительный анализ, чтобы гарантировать, что каждая партия соответствует обещанию «точного совпадения с заводскими параметрами». При закупке для производственной серии из 500 000 единиц или специальной партии для тяжелой техники именно эти меры контроля качества служат защитой от отказов в эксплуатации.

Заключение

Освоение производства креплений топливных баков требует большего, чем просто гибка металла; необходимо сочетание материаловедения, точной инженерии и строгого контроля качества. От выбора исходной катанки до окончательной орбитальной заклепки комплектующих каждый этап влияет на безопасность и долговечность автомобиля. Для специалистов по закупкам и инженеров приоритетными должны быть поставщики с подтвержденными сертификатами IATF, широкими возможностями по работе с различными материалами и комплексными услугами по сборке, что гарантирует надежную работу конечного продукта в самых сложных условиях.

Часто задаваемые вопросы

1. Из чего обычно изготавливаются крепления топливного бака?

Крепления топливного бака наиболее часто производятся из высокопрочной мягкой углеродистой стали или нержавеющую сталь . Крепления из углеродистой стали обычно покрываются цинковым напылением или глянцевым черным порошковым покрытием (EDP) для предотвращения ржавчины. Крепления из нержавеющей стали, зачастую изготовленные из материала марки 304, обладают превосходной естественной устойчивостью к коррозии и как правило имеют натуральную отделку без необходимости дополнительных покрытий.

2. Какие информационные этикетки требуются на сборке топливного бака?

Хотя сами крепления не всегда требуют маркировки, на сборке топливного бака должны соблюдаться строгие стандарты идентификации. Наилучшая практика и нормативные требования, как правило, предусматривают наличие этикеток, указывающих содержимое бака (например, дизельное топливо или неэтилированный бензин), объемная мощность , а также максимальную высоту заполнения. Предупреждения об опасности также необходимы для предотвращения смешивания жидкостей и обеспечения безопасного обращения во время технического обслуживания или заправки.

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —