Формовка листового металла: от первого удара молотком до готовых деталей для производства

Основы формовки листового металла

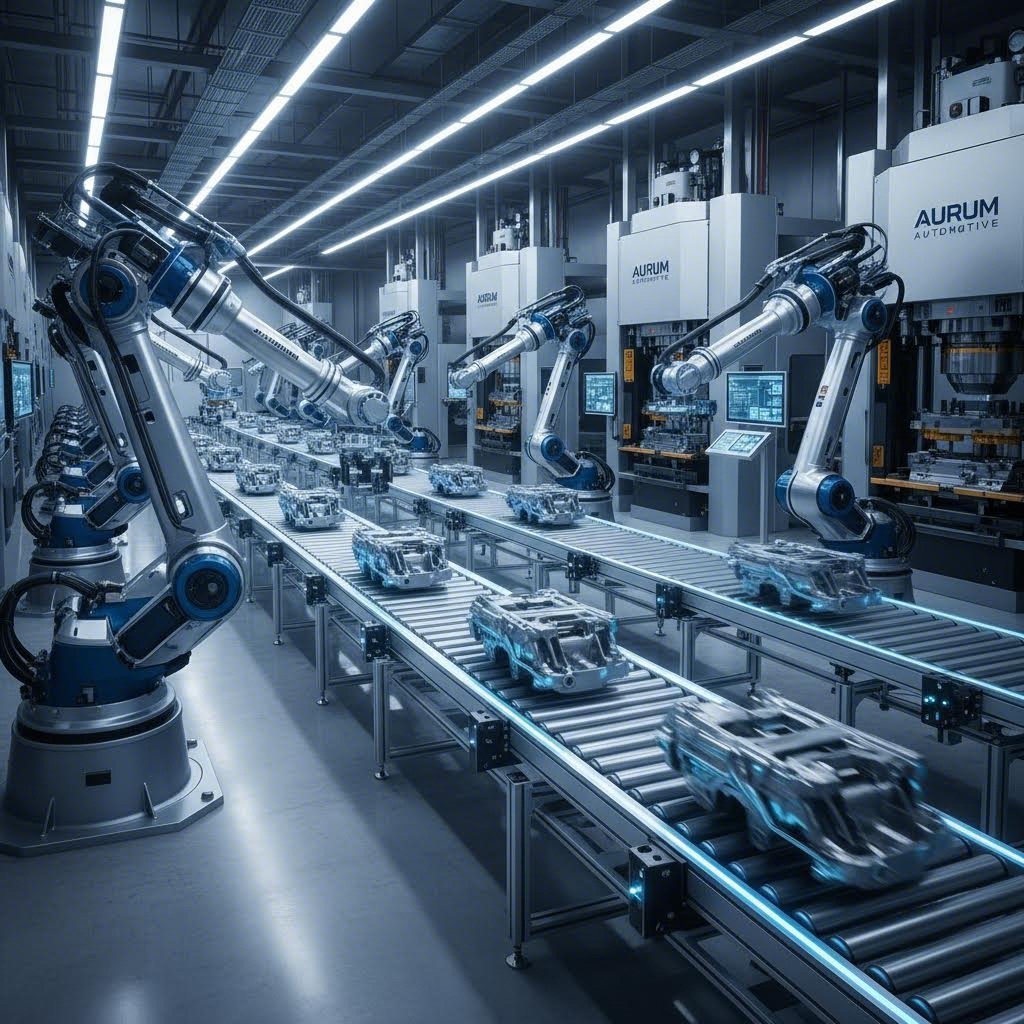

Задумывались ли вы когда-нибудь, как плоский кусок металла превращается в изящный автомобильный крыло или сложную деталь авиационного компонента? Ответ кроется в формовке листового металла — ремесле, сочетающем точность, технику и понимание поведения металла под нагрузкой.

Что такое формовка листового металла

Формовка листового металла — это процесс преобразования плоских металлических листов в трёхмерные формы без удаления материала. В отличие от механической обработки, при которой излишки срезаются, этот метод основан на контролируемом деформировании. По сути, вы заставляете металл переместиться туда, куда хотите. Процесс применяется к тонким металлическим листам толщиной обычно от 0,5 мм до 8 мм, что делает его универсальным для бесчисленного количества применений.

От автомобильных панелей кузова до элементов обшивки самолетов — этот навык является основой современного производства. Независимо от того, восстанавливаете ли вы классический автомобиль в своем гараже или производите прецизионные компоненты на промышленном предприятии, лежащие в основе принципы остаются теми же.

Формовка листового металла отличается от других процессов обработки металла одним важным аспектом: вы не боретесь с материалом — вы работаете с его естественными свойствами, чтобы изменить форму навсегда, сохраняя при этом его структурную целостность.

Эта статья устраняет разрыв между методами любителей и профессиональными производственными знаниями вы узнаете базовые концепции, применимые как при первом ударе молотком, так и при переходе к изготовлению деталей, готовых к серийному производству, с использованием передовых инструментов для формовки металла.

Почему этот навык важен для специалистов по изготовлению

Понимание того, как формовать металл, открывает двери в различных отраслях. Мастерские по восстановлению автомобилей ежедневно полагаются на эти методы. Авиакосмические производители зависят от точного формования для конструкционных элементов. Даже создатели индивидуальных мотоциклов и художники, работающие с металлом, используют эти же базовые навыки.

Как эффективно формовать металл? Каждый проект сводится к освоению четырёх основных методов обработки:

- Резание: Разделение материала для получения заготовки или удаления излишков. Сюда входят такие методы, как гильотинная резка, лазерная и плазменная резка, которые подготавливают металл к дальнейшей обработке.

- Изгибание: Применение усилия для создания углов или изгибов без изменения площади поверхности металла. Прессы и ручные методы формовки позволяют добиться всего — от острых углов до плавных кривых.

- Усадка: Сжатие металла для уменьшения площади поверхности в определённых зонах. Этот метод устраняет растянутые участки и создаёт вогнутые формы с помощью таких инструментов, как усадочные машины, вилки для подкатки или контролируемое применение тепла.

- Вытяжка: Расширение металла путем его растяжения на молекулярном уровне. Английские колеса, молотки и оправки работают вместе, чтобы создавать выпуклые кривые и сложные формы.

Эти четыре операции составляют основу всей работы по формированию металла. Освойте их по отдельности, и вы поймёте, как комбинировать их для выполнения сложных проектов. Даже профессиональные изготовители, использующие передовые инструменты для формовки металла, по-прежнему опираются на эти же принципы — просто с большей скоростью и в больших объёмах.

Прелесть этого ремесла заключается в его масштабируемости. Те же самые методы, которые помогают вам устранить небольшую вмятину, могут помочь понять промышленные процессы штамповки, производящие тысячи одинаковых деталей. Давайте рассмотрим инструменты и методы, делающие такое преобразование возможным.

Необходимые инструменты для любого уровня подготовки

Готовы начать работать с металлом, но не знаете, с чего начать из-за множества инструментов? Вы не одни. Посещение магазина поставщика металлообрабатывающего оборудования — или его онлайн-версии — похоже на визит в чужую страну, где все говорят на непонятном языке. Молотки с причудливыми названиями, оправки десятков форм и станки, которые стоят столько же, сколько подержанный автомобиль. С чего вообще начать?

Хорошая новость? Вам не нужно всё сразу. инструменты для формовки листового металла создание коллекции — это процесс, а не разовая покупка. Ключевое — понять, какие инструменты соответствуют вашему текущему уровню навыков и тем проектам, которые вы хотите выполнять. Разобьём этот процесс на понятные шаги.

Ручные инструменты, необходимые каждому начинающему

Когда вы только начинаете, ваши руки — это самый важный инструмент для формовки. Оборудование просто расширяет возможности ваших рук. Профессиональный мастер Коди Уоллс из Traditional MetalCraft выразился предельно точно: «Лучший способ начать — работать с небольшими деталями, маленькими квадратными панелями размером 10 см. В 14 лет я купил «Impala» 64-го года и с помощью молотков и поддержек Harbor Freight начал чинить нижние части крыльев».

Такой подход эффективен, потому что недорогое оборудование для обработки листового металла позволяет понять, как ведёт себя металл, не требуя значительных финансовых вложений. Вы будете допускать ошибки — как и все, — и лучше всего учиться на доступном оборудовании.

Молотки: Начните с универсального кузовного молотка весом от 14 до 18 унций. Выбирайте молоток с диаметром бойка от 1-1/4 до 1-9/16 дюймов. Вот что производители вам не скажут: абсолютно плоские поверхности бойка не являются идеальными. Поверхность с радиусом около 12 дюймов лучше подходит для общих работ, поскольку предотвращает появление «улыбок» при ударах под небольшими углами. Многие опытные специалисты по кузовному ремонту придают краю нового бойка молотка радиус в 1/16 дюйма, чтобы избежать повреждения металла.

Доли: Эти ручные наковальни поддерживают металл с обратной стороны во время ударов молотком. Доля должна весить не менее 3 фунтов, чтобы быть эффективной — более лёгкие просто отскакивают при ударе. Начните с доли с низким и средним профилем выпуклости, так как очень немногие кузовные панели имеют высокую кривизну. «Яйцевидная» доля — популярный выбор, поскольку её разнообразные поверхности подходят для множества ситуаций.

Уменьшитель-растяжитель: Настольное устройство или комбинированная установка, крепящаяся в тиски, стоит от 50 до 200 долларов и позволяет освоить основы работы с металлом. Вы будете постоянно использовать его для создания фланцев, формирования изгибов и понимания поведения металла под давлением.

Силовое оборудование для профессиональных мастеров

После того как вы потратите время на работу с ручными инструментами и поймёте, как реагирует металл, силовое оборудование станет усилителем ваших навыков — а не их заменой. Как отмечает Уоллс: «Вы можете выполнить много операций по формированию металла с помощью простых ручных инструментов. Но когда вы работаете за час, необходимо ускорять процесс».

Однако более крупное оборудование не сделает вас автоматически лучше. «Это определённо заблуждение — что большие станки автоматически ускоряют и упрощают процесс», — поясняет Уоллс. «На практике вы просто сможете быстрее испортить деталь! Мне, например, потребовалось шесть месяцев, чтобы по-настоящему освоить Pullmax».

Планшировочный молот: Этот инструмент для формовки металла выравнивает большие участки металла и зачищает сварные швы с помощью повторяющихся контролируемых ударов. Процесс, известный как молотковая сварка, растягивает металл вдоль сварных швов, устраняя деформации, вызванные тепловым расширением. Качественные модели от производителей, таких как ProLine, стоят от 2000 до 5000 долларов США, но экономят бесчисленные часы при отделке панелей.

Английское колесо: Доступны настольные модели и крупные напольные установки; английские колеса пропускают металл между двумя валками под давлением, вытягивая и формируя сложные криволинейные поверхности. Более крупные модели имеют более глубокую горловину для обработки больших панелей. Несмотря на высокие возможности, они требуют значительной практики — а при работе с крупными деталями, желательно, участие двух человек.

Механический молот: Эти станки используют серию ударов для быстрого вытягивания металла. В отличие от английского колеса, механические молоты позволяют работать одному над крупными панелями и зачастую обеспечивают более равномерную форму с меньшим внутренним напряжением в готовом изделии.

Pullmax: Универсальный надежный станок для загибания кромок, добавления борозд на тяжелые материалы и предварительного формирования сложных кривых на крупных листах. Индивидуальные матрицы могут быть изготовлены из композитного материала для настила под конкретные профили.

| Тип инструмента | Уровень навыка | Типовой диапазон стоимости | Лучшие применения |

|---|---|---|---|

| Кузовные молотки | Начинающий | $15-150 каждый | Базовая формовка, удаление вмятин, формирование панелей |

| Оправки (кузовные поддержки) | Начинающий | $20-200 каждая | Опора сзади, техники с использованием и без оправки, выравнивание |

| Уменьшитель-растяжитель (ручной) | Начинающий | $50-500 | Фланцы, кривые, формирование краев, изучение поведения металла при деформации |

| Ножницы Beverly | Начальный-средний | $300-800 | Сложная резка, изогнутые формы, материал толщиной до 3/16" |

| Планишировочный молоток | Промежуточный | $2,000-5,000 | Выравнивание панелей, планировка сварных швов, отделочные работы |

| Английский вальцовый станок (настольный) | Промежуточный | $500-2,000 | Изгиб небольших панелей, освоение техники работы на вальцах |

| Английский вальцовый станок (напольная модель) | Средний-продвинутый | $3,000-15,000 | Крупные панели, сложные составные изгибы, производственные задачи |

| Pullmax | Продвинутый | $5,000-20,000+ | Гибка краев, закатка кромок, работа с толстыми материалами, сложные изгибы |

| Кузнечный молот | Продвинутый | $8,000-25,000+ | Быстрое формование, крупногабаритные панели, серийное производство |

Когда вы видите предложение о продаже станка для формовки металла — будь то винтажный или новый — обязательно проведите исследование перед покупкой. «То, что устройство старое, не означает, что оно хорошее, и то же самое можно сказать и о новых моделях», — советует Уоллс. Онлайн-сообщества, профессиональные мастерские и форумы по обработке металлов предоставляют ценные сведения о качестве конкретного оборудования.

Постепенное создание своего набора инструментов имеет смысл как с финансовой, так и с образовательной точки зрения. Начните с качественных ручных инструментов — они прослужат вам на протяжении всей карьеры. Добавьте устройство для сжатия-растяжения и ножницы Беверли для резки. По мере роста ваших навыков и усложнения проектов, рассмотрите возможность приобретения правильных молотов и роликов. Каждый новый инструмент для формовки металла требует времени для освоения, поэтому расширяйте свою коллекцию темпом, который позволит вам полностью освоить каждый инструмент перед переходом к следующему.

Теперь, когда у вас есть стратегия использования инструментов, следующий шаг — понять, как эти инструменты на самом деле применять. Техники, которые вы изучите далее, составляют основу всего: от простого ремонта до полного изготовления панелей.

Техники ручной формовки, которые развивают реальные навыки

У вас уже есть молотки и поддержки. И что дальше? На этом этапе многие новички застревают — они бьют по металлу и удивляются, почему результат выглядит хуже, а не лучше. Секрет заключается не в самих инструментах, а в понимании того, как металл реагирует на каждый удар. Как говорит профессиональный кузовщик Джефф Гейтс из Alloy Motors : «Правильная работа молотком и поддержкой — это не загадочное утерянное искусство, а просто серия проб и ошибок. В конечном счёте, металл стремится вернуться в своё исходное состояние, и ваша задача — научиться «разговаривать» с ним при помощи инструментов.»

Эта фраза — «разговор с металлом» — передаёт нечто важное о ручной формовке. Вы не заставляете материал подчиняться силой. Вы направляете его через контролируемую деформацию, считывая его реакцию после каждого удара.

Освоение техники молотка и опорного тела

Успешная ручная формовка начинается с понимания двух основных подходов: работа с опорным телом и без него. Каждый из них имеет своё назначение, а умение выбрать правильный метод отличает квалифицированных специалистов от тех, кто просто шумит.

Техника с опорным телом :Поместите опорное тело непосредственно под участок, по которому вы наносите удар молотком. Металл оказывается зажат между двумя поверхностями, разглаживаясь и слегка растягиваясь при каждом ударе. Используйте этот метод для:

- Выравнивания возвышенностей и устранения вмятин

- Работы с растянутыми участками, требующими выравнивания

- Завершающих проходов перед нанесением шпаклёвки

- Планширования швов после сварки

Техника без опорного тела: Именно здесь многие учебные пособия оказываются не на высоте. Установите поддержку рядом с точкой удара молотком, но не прямо под ней. Когда вы бьете по выпуклому месту, поддержка одновременно подталкивает вверх соседний впадающий участок. Этот метод творит чудеса при:

- Поднятии низких участков и одновременном опускании высоких

- Работе со сложными изгибами без чрезмерного растяжения металла

- Первоначальных черновых проходах по поврежденным панелям

- Создании контролируемого перемещения в определенных зонах

В чем ключевое различие? Работа с поддержкой растягивает и выравнивает металл. Работа без поддержки перераспределяет металл, не добавляя значительного растяжения. Профессиональные реставраторы обычно выполняют 70–80 % формовочных работ без поддержки, применяя поддержку только на финальных этапах выравнивания.

Искусство контролируемого перемещения металла

Прежде чем взяться за молоток, важна подготовка. Gates рекомендует обозначить рабочую зону: «Он наносит одинаковые линии на внутреннюю сторону панели карандашом. Используйте линейку для получения прямых линий и рисование от руки — для кривых». Эта визуальная разметка помогает отслеживать прогресс и сохранять контуры кузова при формовке.

Готовы приступить к формированию металла на первой тренировочной панели? Следуйте этой последовательности:

- Оцените степень повреждения: Проведите кончиками пальцев по поверхности. Некоторые слесари надевают латексные перчатки, чтобы повысить чувствительность. Ощутите выпуклости и впадины, прежде чем применять инструмент для формовки — это то, что жестянщики называют «чтением панели».

- Нанесите контрольные линии: Используйте ленту или карандаш, чтобы обозначить линии кузова, края и границы участков, требующих ремонта. Это предотвратит случайное деформирование целого металла.

- Начните с работы без поддержки дольи: Разместите долью немного в стороне от выпуклого места. Наносите удары по выступающему участку контролируемыми ударами — не полными замахами. Долья поднимает впадину, в то время как молоток опускает выпуклость.

- Работайте по кругу: Двигайтесь от центра повреждённого участка по расширяющимся спиралям. Это обеспечивает равномерное распределение напряжения, не вызывая новой деформации.

- Проверяйте часто: Останавливайтесь после каждых 10–15 ударов, чтобы переоценить ситуацию. Металл деформируется сильнее, чем вы ожидаете, а чрезмерная обработка создаёт новые проблемы.

- Перейдите к работе с поддержкой (на наковальню) для финишной правки: Как только устранены основные возвышения и углубления, установите наковальню прямо за зоной удара. Лёгкие удары выравнивают поверхность и слегка растягивают металл до плоского состояния.

- Используйте специализированные инструменты по мере необходимости: Для небольших вмятин, расположенных глубоко на панели, использование стержня с отверстием («мишень») позволяет точно определить место углубления и аккуратно простукивать его с обратной стороны. По словам Гейтса: «просто совместите отверстие с местом вмятины и простукивайте снизу, постепенно выведя металл до уровня окружающей поверхности».

Один важный совет: если участок начинает ослабевать или «хлопать» (прогибаться внутрь и наружу при лёгком давлении), значит, вы слишком его обработали. Решение — не дополнительная ковка, а контролируемое уменьшение для восстановления натяжения. Именно здесь ваш инструмент для усадки листового металла оправдывает своё предназначение.

Формовка молотком на изогнутых участках требует подбора оправки, соответствующей существующему контуру. «Поскольку Джофф работает с изогнутой частью крыла, он использует оправку, повторяющую этот изгиб», — отмечает руководство Hot Rod Magazine. Сам процесс остаётся прежним — прижимайте оправку с обратной стороны и постепенно простукивайте, — но выбор оправки становится решающим фактором для сохранения исходной формы.

Вот о чём большинство руководств никогда не упоминает: эти навыки ручной формовки напрямую помогают понять работу станков. Когда вы используете английский вальцовый станок (English wheel), по сути, вы выполняете автоматизированную работу с использованием оправки (on-dolly). Плоский молоток (planishing hammer) воспроизводит те же выравнивающие проходы, которые вы делали бы вручную. Электрические усилители и растяжители делают то же самое, что и их ручные аналоги — просто быстрее.

Независимо от того, являетесь ли вы любителем, работающим над проектами по выходным, или профессионалом, берущим оплату за час, эти базовые методики применимы на любом уровне. Разница заключается лишь в скорости и объёме. Освойте ощущение поведения металла при контролируемой обработке, и вы поймёте на фундаментальном уровне, как работает каждая машина в вашем цеху.

Выбор подходящего метода формовки для вашего проекта

Вы освоили основы ручной формовки. Теперь представьте, как можно масштабировать эти знания для производства сотен или даже тысяч одинаковых деталей. Как выбрать метод производства, подходящий именно для вашего проекта? Ответ зависит от трёх факторов: сложности детали, объёма производства и бюджета. Ошибитесь с выбором — и вы либо потратите лишнее на оснастку, которая не нужна, либо столкнётесь с медленными и дорогостоящими процессами, истощающими ваши ресурсы.

В производстве листового металла доминируют три основных метода формовки: гибка, штамповка и глубокая вытяжка. Каждый из них оптимален в определённых ситуациях, а понимание их преимуществ помогает эффективно взаимодействовать с подрядчиками по изготовлению или принимать обоснованные решения для собственной мастерской.

Применение гибки и штамповки

Когда клиенты обращаются к профессиональным изготовителям, первые вопросы, как правило, касаются количества и сложности деталей. Эти две переменные обычно однозначно указывают на гибку или штамповку как на оптимальный выбор.

Сгибание использует гибочный пресс со стандартными V-образными матрицами и пуансонами для создания изгибов вдоль прямых линий. Лист металла помещается между верхним инструментом (пуансоном) и нижним инструментом (V-матрицей). Пуансон опускается с контролируемым усилием, прижимая металл к матрице и формируя точный изгиб. Настройка выполняется быстро, а затраты на специальную оснастку отсутствуют — что делает этот метод идеальным для прототипирования и небольших производственных партий.

Преимущества гибки

- Не требует инвестиций в специальную оснастку — используются стандартные матрицы

- Быстрая настройка, измеряемая минутами, а не неделями

- Высокая гибкость при изменении конструкции между партиями

- Экономически выгодно при объемах до 500 деталей

- Подходит для простых и умеренно сложных геометрических форм

Недостатки гибки

- Трудоемкий процесс, с более высокой стоимостью на единицу при больших объемах

- Ограничен угловыми изгибами и простыми кривыми

- Стоимость детали не уменьшается существенно с увеличением объёма

- Ручная обработка снижает стабильность по сравнению с автоматизированными процессами

Печать противоположный подход. Он предназначен для высокой скорости и больших объёмов, используя специальный комплект пресс-форм, разработанный специально под вашу деталь. Рулон металла подаётся через матрицу, содержащую несколько станций, где различные операции — пробивка, выдавливание, гибка — выполняются последовательно. Первоначальные затраты значительны, зачастую требуется несколько недель на изготовление оснастки. Но как только матрица готова, можно быстро штамповать тысячи одинаковых деталей.

Преимущества штамповки

- Очень низкая стоимость одной детали при больших объёмах

- Исключительная стабильность и воспроизводимость в серийном производстве

- Автоматическая работа на высокой скорости

- Сложные формы могут быть получены за одну операцию

- Идеально подходит для объёмов свыше 1000 деталей

Недостатки штамповки

- Высокая стоимость оснастки (от $5000 до $50 000 и более в зависимости от сложности)

- Длительные сроки изготовления оснастки — обычно 4–8 недель

- Изменения в конструкции требуют дорогостоящих модификаций матриц или их полной замены

- Риск истончения материала, появления трещин или заусенцев при неправильном проектировании

Решение становится очевидным при анализе цифр. Нужно 50 кронштейнов? Гибка — единственный логичный выбор. Нужно 50 000? Штамповка обеспечивает значительно меньшую общую стоимость проекта, несмотря на первоначальные затраты на матрицу. Точка безубыточности обычно находится между несколькими десятками и несколькими сотнями деталей, в зависимости от материала и сложности детали.

Глубокая вытяжка для сложных форм

Что делать, если ваша деталь требует глубоких трехмерных форм — например, чашки, раковины или сложного корпуса? В этом случае рассматриваются методы глубокой вытяжки и гидроформовки, каждый из которых имеет свои особенности и результаты.

Глубокая вытяжка использует твердый металлический пуансон для вдавливания заготовки из листового металла в полость матрицы. Круглая или прямоугольная заготовка зажимается над отверстием матрицы, затем пуансон перемещается вниз, проталкивая металл через матрицу и формируя его в форму стакана или коробки. Это традиционный процесс штамповки, который отлично подходит для симметричных деталей.

Гидроформинг заменяет твердый пуансон высоконапорной жидкостью. Заготовка из листового металла помещается на одну половину матрицы, затем герметичная камера нагнетает гидравлическую жидкость под экстремальным давлением. Это давление действует как универсальный пуансон, заставляя металл точно повторять форму матрицы. Поскольку давление равномерно, материал растекается плавно и сохраняет постоянную толщину даже при изготовлении очень сложных или глубоких форм.

В чем практическая разница? Глубокая вытяжка идеально подходит для простых алюминиевых банок или симметричных корпусов. Гидроформовка превосходна, когда требуются сложные, асимметричные формы с превосходным распределением материала — например, специализированные детали для аэрокосмической отрасли или нестандартные раковины, где важна равномерная толщина стенок.

| Метод | Лучшие применения | Диапазон толщины материала | Возможности по сложности | Соответствие объему производства |

|---|---|---|---|---|

| Сгибание | Кронштейны, корпуса, компоненты шасси, детали с фланцами | 0,5 мм - 6 мм | Простые до умеренных (угловые изгибы, базовые кривые) | Низкий до среднего (1–500 деталей) |

| Печать | Автомобильные панели, крепеж, сложные штампованные детали, высокотехнологичные компоненты | 0,3 мм – 4 мм | Высокая (несколько операций за один проход) | Высокий (1000+ деталей) |

| Глубокая вытяжка | Банки, стаканы, симметричные корпуса, цилиндрические детали | 0,4 мм – 3 мм | Средний до высокого (симметричные глубокие формы) | Средний до высокого (500+ деталей) |

| Гидроформинг | Сложные автомобильные детали, компоненты аэрокосмической отрасли, асимметричные глубокие формы | 0,5 мм - 3 мм | Очень высокий (сложные изгибы, равномерная толщина) | Низкий до среднего (специализированные применения) |

Понимание различий между прототипированием и производством помогает избежать дорогостоящих ошибок. Быстрое прототипирование обеспечивает короткие циклы проектирования — инженеры могут тестировать, корректировать и перепроектировать детали в течение нескольких дней. Эта скорость позволяет подтвердить концепции до вложения средств в производственные оснастки. Основной фактор затрат смещается на амортизацию оснастки при переходе к массовому производству. Эти дорогостоящие матрицы оправдывают себя только при распределении затрат на большое количество изделий.

Многие производители следуют гибридному подходу: начинают с быстрого прототипирования, используя формовочные инструменты для листового металла, такие как гибочные прессы, переходят к мягкой оснастке для серий среднего объема, а затем масштабируют производство по мере роста спроса и стабилизации конструкции. Некоторые используют переходную оснастку для проверки конструкций перед изготовлением закаленных производственных матриц. Такой поэтапный подход в сочетании с тщательной проверкой DFM (конструктивность для изготовления) обеспечивает оптимизацию вашей конструкции под оснастку до того, как вы вложите значительные средства.

Выбор формовочных инструментов для листового металла в конечном итоге зависит от того, на каком этапе вашего проекта вы находитесь. Единичный прототип требует гибкости и скорости. Массовое производство требует стабильности и низкой себестоимости единицы продукции. Понимание этих компромиссов позволяет принимать обоснованные решения — как при самостоятельном изготовлении деталей, так и при сотрудничестве с профессиональными производителями.

Меры безопасности при работе с листовым металлом

Вы изучили методы и понимаете инструменты. Но вот истина, которую часто упускают из виду в руководствах по металлообработке: все эти знания не имеют значения, если вы получите травму и не сможете работать. Формовка листового металла связана с острыми кромками, летящими осколками, сильным шумом и повторяющимися движениями, которые могут надолго вывести вас из строя, если вы будете невнимательны. Согласно Школе обучения OSHA , типичные опасности включают порезы и разрывы, травмы от сдавливания, повреждение слуха, ожоги и травмы глаз — все это можно предотвратить при соблюдении соответствующих мер предосторожности.

Независимо от того, используете ли вы оборудование для формовки металла в профессиональной мастерской или работаете с оборудованием для обработки листового металла в своем гараже, требования по безопасности остаются теми же. Давайте рассмотрим, как обеспечить свою защиту.

Основные средства индивидуальной защиты

Считайте СИЗ последней линией обороны. Когда всё остальное подводит — например, когда деталь неожиданно отлетает или острая кромка застаёт вас врасплох — правильная экипировка становится барьером между вами и приемным отделением.

- Защита глаз: Защитные очки со щитками с боков являются минимальным требованием при входе в мастерскую. При выполнении шлифовальных, режущих или сварочных работ необходимо использовать защитные очки-маску или полную лицевую защиту. Летящие осколки и яркие искры не предупреждают перед ударом.

- Защита слуха: Станки для резки и гибки создают уровень шума, вызывающий необратимую потерю слуха при продолжительном воздействии. Беруши с уровнем шумоподавления не менее 25 дБ подходят для большинства операций. При длительной работе вблизи более шумных инструментов для обработки стали, таких как пневматические молоты или ножницы, рекомендуется использовать наушники с рейтингом 30 дБ или выше.

- Перчатки, устойчивые к порезам: Кромки листового металла легко прорезают кожу. Надевайте перчатки, устойчивые к порезам (класс ANSI A4 или выше), при работе с исходным материалом. Однако — и это крайне важно — снимайте перчатки перед использованием оборудования с вращающимися деталями. Перчатки могут зацепиться и затянуть руку в движущиеся компоненты.

- Подходящая обувь: Ботинки со стальным подноском защищают от падения листов и тяжелых инструментов. Закрытые модели также предотвращают попадание металлической стружки внутрь обуви. Сандалии запрещены, без исключений.

- Защитная одежда: Рукава и брюки из натуральных волокон, таких как хлопок, лучше защищают от искр, чем синтетика, которая может расплавиться и прилипнуть к коже. Избегайте свободной одежды, которая может зацепиться за оборудование.

Протоколы безопасности в мастерской

Состояние вашей рабочей зоны имеет не меньшее значение, чем то, что вы носите. Загромождённое и плохо проветриваемое рабочее место многократно увеличивает все риски, с которыми вы сталкиваетесь.

Требования к вентиляции: Производственные процессы выделяют пары и пыль, которые со временем вредят дыхательной системе. Согласно Harvey Brothers Inc. , наличие эффективной системы вентиляции крайне важно для поддержания хорошего качества воздуха. Устанавливайте вытяжные вентиляторы таким образом, чтобы загрязнённый воздух удалялся из зоны вашего дыхания. При работе с покрытиями, красками или при выполнении сварочных работ используйте, как минимум, респираторы N95 или полумаски с соответствующими сменными фильтрами для конкретных химических веществ.

Предотвращение пожаров: Сварка, резка и шлифовка создают искры, которые могут воспламенить легковоспламеняющиеся материалы. Огнетушители, рассчитанные на тушение пожаров класса ABC, должны находиться в пределах 25 футов от любого места проведения огневых работ. Храните легковоспламеняющиеся материалы в утвержденных шкафах подальше от операций, сопровождающихся образованием искр. Перед началом любой операции, создающей искры, очищайте рабочую зону от горючих материалов.

Эргономические аспекты: Повторяющиеся операции по формовке вызывают напряжение мышц, сухожилий и суставов. В Плане безопасности листового металла Массачусетса указано, что заболевания опорно-двигательного аппарата поражают работников, выполняющих повторяющиеся движения или работающих в неудобных положениях. По возможности размещайте заготовки на уровне пояса. Делайте перерывы каждые 30–45 минут во время интенсивной формовки. Чередуйте свои задачи в течение дня, чтобы предотвратить травмы от перегрузки.

Безопасность при работе с материалами: Свежевырезанный листовой металл имеет кромки, сопоставимые с бритвенными лезвиями. Всегда удаляйте заусенцы перед тем, как активно работать с панелями. При перемещении крупных листов работайте вдвоем и четко согласовывайте действия. Никогда не переносите листы таким образом, чтобы они закрывали обзор или путь движения.

Безопасность при использовании специального инструмента: Ручные инструменты и электрооборудование создают различные виды опасности:

- Молотки и оправки: Перед использованием проверяйте рабочие поверхности на наличие расклепывания или трещин. Поврежденный молоток может отколоть фрагменты, которые попадут вам в глаза.

- Ножницы и резцы: Держите пальцы подальше от траектории лезвий. Никогда не засовывайте руку в ножницы для извлечения обрезков, пока лезвие движется.

- Английские вальцы и правочные молотки: Убедитесь, что защитные кожухи установлены. Следите за тем, чтобы свободная одежда и украшения были надежно зафиксированы.

- Электрооборудование: Соблюдайте процедуры блокировки и установки бирок при обслуживании любого оборудования. Никогда не обходите защитные блокировки и не снимайте ограждения, чтобы ускорить работу.

И наконец, держите рабочее место чистым. Из-за скольжения, споткновения и падения в магазинах случается бесчисленное количество травм. Убирайте металлические обломки, закрепляйте кабели и держите проходы чистыми. Хорошее хозяйство не из-за внешности, а из-за того, что каждый день ты дома в безопасности.

Если вы хорошо знаете правила безопасности, вы будете готовы развивать свои базовые навыки и решать все более сложные проекты. В следующем разделе намечен путь от начальных ремонтов до передовых сложных кривых.

Постепенно развивай свои навыки металлического формования

Как перейти от практики на сбросах до изготовления целых частей тела? Многие любители остаются на плато, потому что им не хватает четкой дорожной карты, связывающей базовые методы с работой на профессиональном уровне. Металлообразование - это не просто накопление часов, это сознательный прогресс через все более сложные проблемы, которые строятся друг на друга.

Разница между тем, кто просто возится, и тем, кто по-настоящему овладевает этим ремеслом, заключается в систематическом прогрессе. Каждый завершённый проект должен немного выходить за пределы вашей зоны комфорта, одновременно укрепляя базовые навыки, которым вы уже научились.

Ваш первый проект по ремонту панели

Откуда вы знаете, что готовы к реальной работе? Начните с честной оценки своего уровня. Можете ли вы последовательно перемещать металл туда, куда задумали? Понимаете ли вы, когда нужно уменьшать, а когда — растягивать? Можете ли вы «прочитать» поверхность панели кончиками пальцев и определить выпуклости и впадины?

Если на эти вопросы вы отвечаете «да», значит, вы готовы к начальным проектам. Если нет — потратьте больше времени на тренировочных панелях, прежде чем переходить дальше. Нет ничего постыдного в отработке основ — каждый профессионал начинал именно там, где находитесь вы сейчас.

- Простые заплаты (начинающим): Вырежьте небольшой участок из повреждённого металла и изготовьте деталь-заменитель. Это упражнение развивает навыки разметки, точности резки, подготовки кромок и базовой подгонки. Сначала сосредоточьтесь на плоских поверхностях или участках с одиночной кривизной — например, ремонт части пола или внутреннего крыла отлично подойдут. Успешное выполнение означает, что заплатка плотно прилегает к окружающему металлу и приваривается без деформаций.

- Устранение вмятин на доступных панелях (Начинающий): Работайте с панелями, к которым можно получить доступ с обеих сторон. Практикуйтесь в определении характера повреждения, различении растянутого и смещенного металла, а также используйте технику правки без поддержки с тыльной стороны для перераспределения материала. Коллекция инструментов для формовки металла не обязательно должна быть большой — молотки, оправки и усадочный станок покрывают большинство потребностей начинающих.

- Ремонт выпуклых панелей методом заплат (Начинающий-Средний уровень): Переходите к ремонту участков, требующих воспроизведения существующей кривизны. Это задание вводит необходимость работы с шаблонами, частой проверки контуров и понимания того, как растяжение создаёт выпуклость. К этой категории относятся, например, ремонт обшивки двери или замена части крыла.

На начальном этапе ожидайте, что проекты будут занимать в три-пять раз больше времени, чем у профессионала. Это нормально. Скорость приходит с повторением и уверенностью — ни то, ни другое нельзя ускорить.

Переход к сложным составным кривым

После завершения нескольких успешных ремонтов вас ждут проекты среднего уровня. Они требуют комбинирования нескольких техник и работы с более сложными формами металла, изогнутыми одновременно в двух направлениях.

- Колёсные арки и ниши колёс (средний уровень): Эти детали требуют контролируемого растяжения для создания составных кривых при сохранении ровных краёв. Вы научитесь работать поэтапно — сначала придавая форму грубо, затем уточняя с помощью более лёгких методов. На этом этапе английский вальцовый станок становится незаменимым для получения гладких, плавных поверхностей.

- Изготовление тоннеля карданного вала или секции пола (средний уровень): Создание строительных конструкций с нуля учит планированию, разметке и работе с точными размерами. Ошибки на этом этапе влияют на то, как другие компоненты будут сочетаться, поэтому важна точность, а не скорость.

- Воздухозаборники капота и впускные отверстия (средний — продвинутый уровень): Эти проекты сочетают глубокую формовку, резкие переходы и высокие эстетические требования. Любые дефекты будут заметны зрителям, поэтому качество поверхности становится критически важным. Вы будете широко использовать технику усадки металла для создания малых радиусов и четких кромок.

На среднем уровне большинство любителей либо переходят к сложным задачам, либо окончательно застревают. В чем секрет? Не избегайте проектов, которые вас пугают. Этот дискомфорт как раз указывает на то, где вы должны расти.

- Изготовление полного крыла или заднего крыла (продвинутый уровень): Формовка стали для полного комплекта панелей кузова требует интеграции всех полученных вами знаний. Вы будете работать с макетами или лекалами, управлять растяжением материала по большим поверхностям и поддерживать постоянный прогиб на обширных участках. Профессионалы часто тратят 40–60 часов на изготовление одного крыла — ожидайте, что ваша первая попытка займёт значительно больше времени.

- Полные комплекты панелей кузова (продвинутый уровень): Окончательное испытание: изготовление нескольких панелей, которые идеально состыковываются друг с другом. Панели дверей, крылья, капоты — каждая из них должна соответствовать соседним панелям по контуру и зазорам. Это профессиональный уровень формовки металла, за который в мастерских по реставрации назначаются повышенные расценки.

Чтобы определить области для улучшения, фотографируйте свою работу при скользящем свете, который подчёркивает дефекты поверхности. Сравнивайте результаты с заводскими панелями или образцами работы профессионалов. Где вы замечаете масляные волнения, неровные поверхности или нечёткие кромки? Эти наблюдения станут приоритетами вашего обучения.

Помните: путь от любителя до профессионала заключается не в покупке более качественного оборудования. Речь идет о развитии чувствительности к поведению металла и выработке мышечной памяти для правильной реакции. Каждый час целенаправленной практики приближает вас к результатам, пригодным для серийного производства — тем, которые в конечном итоге оправдают переход от ручного изготовления к полноценной масштабируемой продукции.

Автомобильные применения — от реставрации до производства

Представьте себе Mustang 1967 года, стоящий в вашем гараже, с прогнившими полами и помятым крылом. Или представьте, что вы разрабатываете индивидуальный теплозащитный экран впускного коллектора для гоночного автомобиля, которого нет ни в одном каталоге. Эти ситуации отражают две основные области листовой металлообработки в автомобилестроении: реставрацию и индивидуальное изготовление. Обе они основаны на одних и тех же базовых методах формовки, но направлены на совершенно разные цели.

Автомобильная промышленность всегда была движущей силой инноваций в области формовки металла. Независимо от того, являетесь ли вы любителем, который в выходные придаёт вторую жизнь классическому автомобилю, или профессиональным мастером, изготавливающим детали для повышения производительности, понимание связи этих применений помогает вам более стратегически подходить к проектам.

Восстановление панелей классических автомобилей

Восстановление классических автомобилей представляет собой уникальную задачу: вы не создаёте что-то новое — вы воссоздаёте то, что было уничтожено временем и коррозией. Как JMC Automotive Equipment отмечает: «Если у большинства старых автомобилей и есть одна общая проблема, так это повреждённые кузовные детали. Лакокрасочное покрытие классических автомобилей со временем выцветает и покрывается очагами ржавчины. И зачастую восстановить кузовные панели только перекраской невозможно».

Хорошая новость заключается в том, что инструменты для формовки автомобильных кузовов стали более доступными, чем когда-либо. Цены значительно снизились за последние годы, и многие бренды теперь предлагают линейки сварочного и формовочного оборудования для любителей. Вам больше не нужна коммерческая мастерская, чтобы выполнять серьёзные работы по восстановлению.

Восстановление, как правило, включает три основные техники:

- Изгибание: Использование гибочного пресса для металла для создания изогнутых поверхностей. Стандартные листогибы позволяют выполнять загибы до 135 градусов, тогда как передовые станки создают панели уникальной формы для сложных участков кузова.

- Накатка бороздок: Гибочные валки с парными круглыми матрицами формируют характерные профили на панелях — идеально подходят для кромок и детальной работы. Модели с электроприводом позволяют держать обе руки на металле при выполнении тонких работ.

- Штамповка: При воссоздании крыльев и внутренних панелей штамповочные прессы со специализированными матрицами вырезают и формируют сложные фигуры, соответствующие оригинальным заводским характеристикам.

Мастера по обработке металла, работающие над проектами восстановления, зачастую начинают с создания шаблонов по сохранившимся оригинальным панелям или с использованием заводской документации. Эти справочные материалы направляют каждый удар молотка и проход ролика, обеспечивая точное соответствие готовой детали первоначальным контурам автомобиля.

Индивидуальное изготовление для спортивных модификаций

Индивидуальное изготование меняет подход. Вместо воссоздания существующего вы создаёте то, чего раньше не было. Для автомобилей с повышенной производительностью требуются компоненты, оптимизированные под конкретные задачи — а такие детали зачастую просто отсутствуют в продаже.

Инструменты для кузовного ремонта здесь выполняют двойную функцию. Тот же английский вальцовочный станок, который формирует крыло-заменитель, может создать индивидуальную перегородку. Плосковальный молоток, выравнивающий панели при реставрации, также используется для отделки ручных воздухозаборников. Ваши навыки напрямую переносятся между различными задачами.

Компоненты шасси, крепления подвески и несущие элементы входят в сферу деятельности мастера по обработке металла. Эти функциональные детали требуют не только эстетического подхода — они должны выдерживать нагрузки, вибрации и воздействие окружающей среды. Выбор материала, радиусы изгиба и параметры сварки становятся критически важными факторами.

Проекты из автомобильного листового металла охватывают широкий диапазон сложности:

- Заплатки (начинающим): Детали пола, внутренние арки, заплаты для пола багажника — эти плоские детали или детали с одинарной кривизной учат базовым навыкам.

- Кронштейны и крепления (начальный-средний уровень): Поддоны аккумуляторов, крепления реле и простые кронштейны подвески требуют гибки и выполнения простых формовок.

- Брызговики колесных арок (средний уровень): Сложные изгибы и ровные кромки требуют от вас точного контроля при растяжении и сжатии металла.

- Индивидуальные капоты и крышки багажников (средний-продвинутый уровень): Крупные панели со сложными выпуклостями требуют терпеливой работы на обширных поверхностях.

- Полные кузовные панели (продвинутый уровень): Полные арки, обшивки дверей и задние боковины требуют полного владения всеми техниками, которые вы освоили.

- Противоударные каркасы и элементы шасси (продвинутый уровень): Конструктивные элементы требуют точной подгонки и должны соответствовать требованиям безопасности.

Связь между ручными прототипами и производственной штамповкой особенно важна для применений, связанных с производительностью. Машина для формовки металла в небольшой мастерской может изготавливать одноразовые прототипы, подтверждающие концепцию конструкции. После проверки эти конструкции могут переходить на производственную штамповку для выпуска больших партий.

Согласно Global Technology Ventures , «Быстрое прототипирование из листового металла произвело революцию в автомобильной промышленности, позволив автопроизводителям быстро создавать высокопроизводительные модели». Та же технология выгодна и для индивидуальных изготовителей — вы можете быстро тестировать конструкции с помощью фрезерования с ЧПУ, лазерной резки или даже ручной формовки, прежде чем переходить к дорогостоящим производственным оснасткам.

Независимо от того, воссоздаёте ли вы панель пятидесятилетней давности или изобретаете что-то совершенно новое, методы остаются неизменными. Разница заключается в отправной точке: оригинальные технические характеристики при реставрации или требования к производительности при индивидуальной разработке. В конечном итоге оба пути приводят к одному и тому же вопросу — когда целесообразно перейти от ручного изготовления к масштабированию и сотрудничеству с производителями, способными выполнять серийный выпуск?

Масштабирование ваших проектов: от прототипа до производства

Вы вручную создали прототип, проверили конструкцию и убедились, что она работает именно так, как задумано. Что дальше? Переход от единичной ручной детали к сотням или тысячам изделий серийного производства — вот где многие производители сталкиваются с трудностями. По словам All Metals Fabricating, «Переход листовой металлической детали от прототипа к производству — это момент, когда идеи встречаются с реальностью, а также тот момент, на котором зачастую спотыкаются многие проекты.»

Проблемы заключаются не только в технике. Небольшие решения по проектированию для изготовления (DFM), которые были незаметны в единичном прототипе, при переходе к массовому производству могут многократно увеличить стоимость, продлить цикл и дестабилизировать производство. Понимание того, когда и как переходить на новый уровень, а также выбор подходящих партнёров по производству, отличает успешный запуск продукта от дорогостоящего провала.

Когда следует переходить от ручного изготовления

Как понять, что пора отказаться от ручной обработки? Ответ, как правило, зависит от трёх факторов: требуемого количества, необходимости в стабильности и стоимости единицы продукции. Если вы производите менее 50 деталей, ручное изготовление зачастую остаётся наиболее экономически выгодным решением. Однако по мере увеличения объёмов соотношение кардинально меняется.

Представьте себе специальную скобу, которую вы изготавливаете вручную. На каждую деталь уходит 45 минут. При объёме 50 единиц это составит 37,5 часов труда. А при 500 единицах? Это уже 375 часов — почти десять недель полноценной работы. В то же время штамповка такой же скобы может потребовать инструментальной оснастки на сумму 8000 долларов, но производить каждую деталь за считанные секунды. Точка окупаемости зависит от сложности, однако принцип остаётся неизменным: при увеличении объёмов выгоднее использовать производственную оснастку.

Быстрая оснастка позволяет преодолеть этот разрыв. В отличие от традиционной жёсткой оснастки, изготовление которой занимает недели, быстрая оснастка использует матрицы из алюминия или мягкой стали, которые могут быть готовы уже через несколько дней. Эти «переходные инструменты» способны выпускать сотни и даже тысячи деталей, пока вы проверяете конструкции перед переходом к окончательной производственной оснастке. Как отмечает Manufyn, компании обычно экономят от 40 до 60 % по сравнению с традиционными методами прототипирования или механической обработки при использовании быстрых методов прототипирования листового металла.

Если вы ищете оборудование для продажи, предназначенное для формовки металла, чтобы расширить свои возможности, остановитесь и подумайте, не обеспечат ли профессиональные услуги штамповки более высокую ценность для вашего конкретного объема производства.

Сотрудничество с профессиональными производителями

Выбор правильного производственного партнера превращает ваш опыт в формировании листового металла в масштабируемое производство. Но как передать инженерам по производству свои конструкции, созданные вручную, если они пользуются совершенно иным языком?

Именно здесь становится важным DFM — проектирование с учетом технологичности. Согласно Пять канавок , «Навыки проектирования листового металла являются важнейшим инструментом в арсенале любого инженера, однако, учитывая, насколько мало внимания уделяется этой теме в академической среде, большинство навыков приходится осваивать уже на рабочем месте». То же самое касается и коммуникации в производстве.

Ключевые принципы DFM для масштабирования производства:

- Конструирование с учётом возможностей производственного процесса: Определите операцию, которая станет узким местом — лазерная резка, тарельчатая пробивка или гибка на прессе, — и проектируйте с учетом её возможностей, а не теоретической идеальности.

- Сведите к минимуму операции: Каждая дополнительная операция заусенцевания, сварки сборочной единицы или отделки увеличивает цикл времени. Оптимизируйте конструкции, чтобы сократить обработку за счет продуманных последовательностей изгибов и формованных элементов.

- Стандартизируйте радиусы и допуски: Использование стандартных радиусов изгиба предотвращает растрескивание и снижает затраты на оснастку. Размещайте отверстия на расстоянии не менее чем в 2,5 толщины материала плюс один радиус изгиба от изгибов, чтобы избежать деформации.

- Учитывайте направление волокон: Ориентация зерна материала относительно изгибов влияет на риск растрескивания — особенно важно при использовании термообработанных или менее пластичных металлов.

При оценке потенциальных производственных партнеров для нужд производства ваших машин для обработки металла обратите внимание на следующие возможности:

| Способность | Почему это важно | Вопросы для обсуждения |

|---|---|---|

| Быстрое прототипирование | Проверяет конструкции до начала инвестиций в производственные инструменты | Какое у вас типичное время выполнения прототипа? |

| Поддержка DFM | Выявляет проблемы с технологичностью на раннем этапе, когда изменения еще недороги | Вы предоставляете обратную связь по дизайну перед составлением коммерческого предложения? |

| Сертификации качества | Обеспечивает постоянство и документирование процессов | Какие стандарты качества вы соблюдаете (IATF 16949, ISO 9001)? |

| Гибкость по объёму | Поддержка роста от прототипов до массового производства | Можете ли вы выполнять как небольшие, так и крупные заказы? |

| Оперативность предоставления коммерческих предложений | Свидетельствует об операционной эффективности и ориентации на клиента | Какое типичное время подготовки коммерческого предложения? |

Для производителей, работающих в автомобильной промышленности — компоненты шасси, крепления подвески или конструкционные элементы — сотрудничество с сертифицированными производителями особенно важно. Shaoyi (Ningbo) Metal Technology служит примером того, что должны искать серьезные производители: возможность быстрого прототипирования за 5 дней, сертификация IATF 16949 по автомобильным стандартам качества, всесторонняя поддержка DFM и подготовка коммерческих предложений в течение 12 часов. Эти возможности позволяют быстро проверять конструкции оборудования для листовой штамповки, обеспечивая соответствие готовых деталей требованиям качества, предъявляемым к автомобильной продукции.

Стратегии сокращения затрат становятся более сложными в условиях серийного производства. Проверка первого образца (FAI) подтверждает, что ваш производственный процесс обеспечивает изготовление деталей в соответствии с проектными требованиями — выявляя проблемы до того, как они распространятся на тысячи единиц продукции. Модульные приспособления сокращают время на переналадку между запусками. Системы контроля версий предотвращают дорогостоящие ошибки при изменении конструкций.

Переход от имеющегося инструмента для формовки металла к готовым производственным деталям не происходит за одну ночь. Однако при правильной подготовке — соблюдении надежных принципов проектирования с учетом технологичности (DFM), проверенных прототипах и наличии квалифицированных производственных партнеров — ваши ручные формы можно масштабировать для удовлетворения любых потребностей. Навыки, приобретенные вами при понимании того, как металл деформируется под молотом и вальцами, напрямую помогают эффективно взаимодействовать с инженерами-технологами. Эта база делает вас не просто мастером по обработке, а специалистом по листовой штамповке, понимающим весь путь от первого удара молота до готовой продукции.

Часто задаваемые вопросы о формовке листового металла

1. Каковы три метода формовки листового металла?

Три основных метода — это гибка, штамповка и глубокая вытяжка. Гибка выполняется на пресс-ножницах для создания углов вдоль прямых линий и идеально подходит для изготовления кронштейнов и корпусов при низких и средних объемах производства. Штамповка использует специальные штампы для высокоскоростного производства сложных форм, что делает её экономически выгодной при выпуске более 1000 деталей. Глубокая вытяжка вдавливает листовой металл в полость матрицы для создания трёхмерных форм, таких как чашки и корпуса. Каждый метод подходит для различных требований проекта в зависимости от сложности, объёма и бюджетных ограничений.

2. Какой инструмент используется для формовки листового металла?

Для формовки листового металла требуются различные инструменты в зависимости от уровня квалификации и масштаба проекта. Начинающим необходимы кузовные молотки (14–18 унций), поддержки (минимум 3 фунта) и ручные устройства для сжатия-растяжения (50–500 долларов США). Промежуточные специалисты используют правильные молотки (2 000–5 000 долларов США) для выравнивания поверхности и настольные вальцы English wheels (500–2 000 долларов США) для создания изгибов. Опытные профессионалы применяют напольные модели вальцов English wheels (3 000–15 000 долларов США), машины Pullmax (5 000–20 000+ долларов США) и пневматические молоты (8 000–25 000+ долларов США) для работ на производственном уровне.

3. Как вы формуете листовой металл вручную?

Ручная формовка основывается на двух фундаментальных техниках: работа с поддержкой (на оправке) и без поддержки (без оправки). При работе с оправкой размещайте оправку непосредственно за точкой удара молотком, чтобы выровнять и слегка растянуть металл. При работе без оправки располагайте оправку рядом, но не непосредственно за точкой удара, чтобы перераспределить металл без его растяжения. Начинайте с оценки панели кончиками пальцев, нанесите контрольные линии, работайте по расширяющимся кругам от повреждённых участков и проверяйте прогресс после каждых 10–15 ударов. Профессиональные мастера используют технику без оправки для выполнения 70–80 % задач по формовке.

4. В чём разница между гибкой и штамповкой листового металла?

Гибка выполняется с использованием стандартных V-образных матриц, что обеспечивает быструю настройку и отсутствие затрат на специальную оснастку, делая этот метод идеальным для прототипирования и партий до 500 деталей. Однако он требует больше ручного труда и ограничивает геометрию угловыми изгибами. Штамповка требует значительных первоначальных вложений в матрицы (от 5000 до 50 000+ долларов США) и времени подготовки в течение 4–8 недель, но обеспечивает очень низкую стоимость единицы продукции при больших объемах и исключительную стабильность. Точка перехода обычно находится между несколькими десятками и несколькими сотнями деталей, в зависимости от сложности.

5. Когда следует переходить от ручного изготовления к серийному производству?

Рассмотрите возможность перехода при превышении требований к количеству деталей более чем 50 штук, росте требований к стабильности или когда стоимость единицы продукции становится чрезмерной. Кронштейн, изготавливаемый вручную за 45 минут, потребует 375 часов работы при выпуске 500 единиц. Быстрое изготовление оснастки позволяет преодолеть этот разрыв благодаря использованию алюминиевых или мягких стальных форм, готовых уже через несколько дней вместо недель. Для автомобильных применений, требующих шасси, подвески или несущих компонентов, сотрудничество с производителями, сертифицированными по IATF 16949, такими как Shaoyi Metal Technology, обеспечивает прототипирование за 5 дней, всестороннюю поддержку DFM и возможности масштабируемого производства.

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —