Обзор процесса автомобильной металлической штамповки: от рулона до компонента

Краткое содержание

Обзор процесса автомобильной металлической штамповки : Эта высокоскоростная технология преобразует плоский листовой металл в точные компоненты транспортных средств с помощью гидравлических или механических прессов и специальных штампов. Этот процесс использует чрезвычайное давление (часто превышающее 1600 тонн), чтобы разрезать, сформировать и сформировать материалы, такие как высокопрочная сталь и алюминий, в критические части, начиная от подшипников шасси и заканчивая панелями кузова. Для инженеров автомобильной промышленности и команд по закупкам металлоломка предлагает непревзойденную масштабируемость, экономическую эффективность и повторяемость, что делает ее основой современного массового производства.

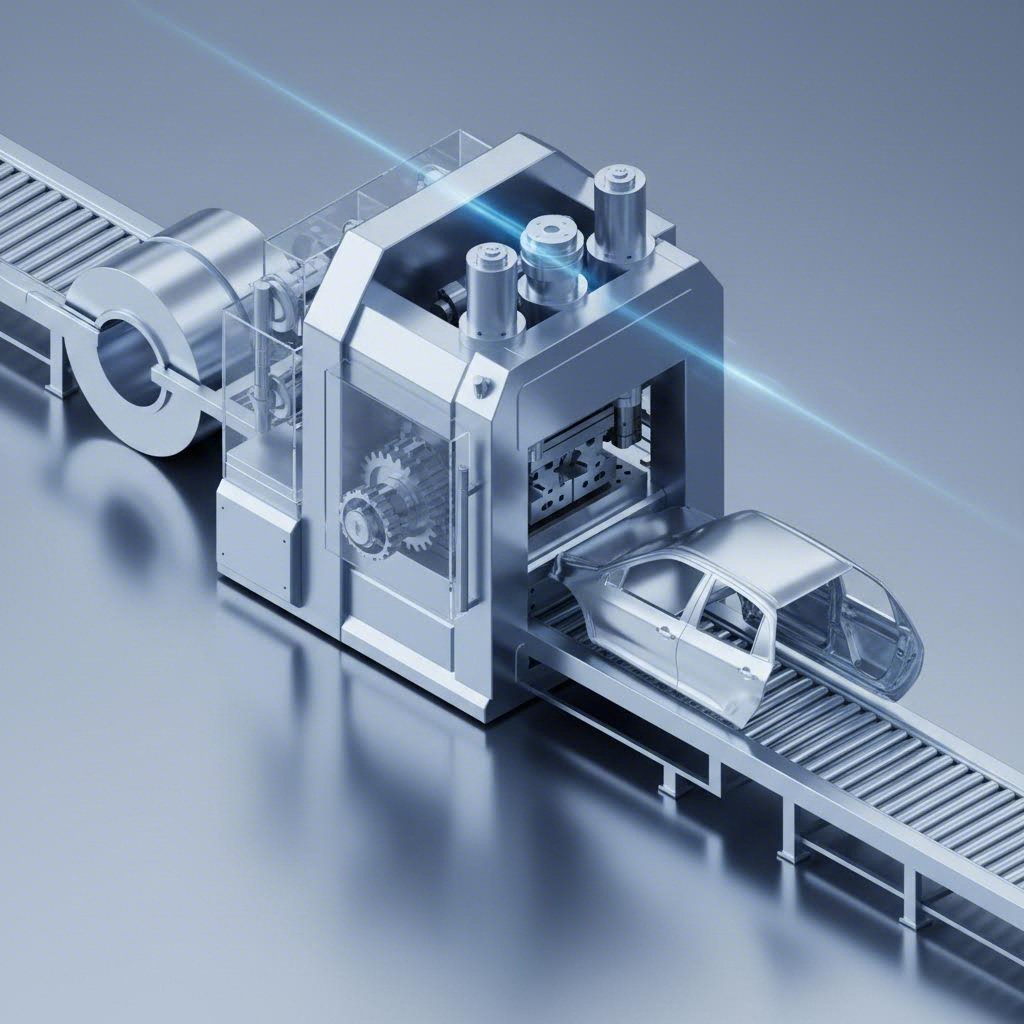

Анатомия процесса: от катушки до компонента

Чтобы понять путь от металлической катушки до готовой автомобильной части, нужно заглянуть в мастерскую. Процесс - это хронологический рабочий процесс, где точная инженерия встречается с грубой силой. По данным крупных производителей, таких как Тойота , один этап штамповки может занять всего три секунды, при этом вертикальное давление эквивалентно весу тысяч автомобилей, сложенных друг на друга.

- Проектирование и создание штампа : Процесс начинается задолго до того, как металл попадает в пресс. Инженеры используют программное обеспечение CAD/CAM для проектирования компонента и соответствующего «штампа» (инструмента, формирующего металл). На этом этапе определяются допуски детали, зачастую измеряемые с точностью до 1/1000 миллиметра, чтобы обеспечить бесшовную сборку.

- Подача материала : Огромные рулоны листового металла разматываются и подаются в пресс. Этот этап часто включает выравнивание и калибровку металла для устранения изгиба, оставшегося от намотки, чтобы «заготовка» поступала в штамп идеально ровной.

- Заготовка и пробивка : Когда металл поступает в пресс, первой операцией обычно является «заготовка», при которой контур детали вырезается из полосы. Одновременно операции пробивки могут проделывать отверстия, необходимые для крепежа или совмещения при сборке.

- Формовка и вытяжка : Здесь и происходит магия. Пресс вдавливает плоскую заготовку в полость матрицы, пластически деформируя её до трёхмерной формы. Это может включать гибку, отбортовку или вытяжку металла для создания объёма.

- Finishing : Штампованный элемент извлекается, но он ещё не готов. Этапы последующей обработки, такие как зачистка, удаляют острые кромки, а также могут применяться покрытия для защиты от коррозии.

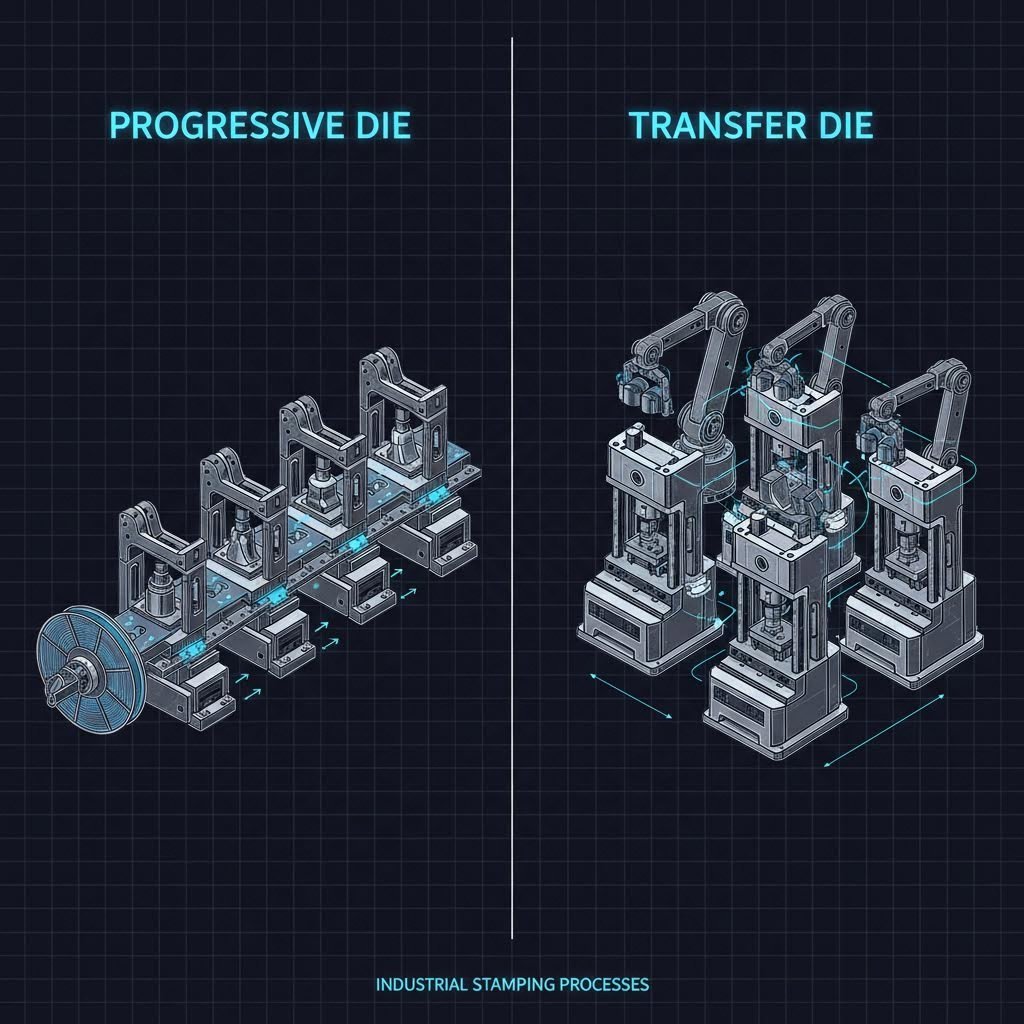

Основные методы штамповки: прогрессивный, с передачей, глубокая вытяжка

Не все автомобильные детали одинаковы, как и методы штамповки, используемые для их производства. Выбор правильного метода зависит от сложности детали, объёма выпуска и её размеров. Лидеры отрасли, такие как ESI Engineering , выделяют три основных метода.

Прогрессивная штамповка

Идеально подходит для массового производства мелких и средних деталей, многооперационная штамповка использует непрерывную полосу металла, которая подаётся через ряд станций в пределах одного штампа. Каждая станция выполняет отдельную операцию (резку, гибку, пробивку) по мере продвижения полосы. Это лидер по скорости в отрасли, способный производить сотни деталей в минуту с минимальными отходами.

Передача штамповки

Для более крупных компонентов, таких как панели дверей или рамы двигателей, стандартом является штамповка с передачей заготовки. В отличие от многооперационной штамповки, при которой детали остаются прикреплёнными к металлической ленте, здесь деталь на раннем этапе процесса отделяется. Механические «пальцы» или транспортные системы перемещают отдельную деталь от одной штамповочной станции к следующей. Это позволяет изготавливать более сложные геометрические формы и крупные детали, которые невозможно производить с использованием непрерывной ленты.

Глубокое нанесение штампов

Когда глубина детали превышает ее диаметр — например, корпус масляного фильтра или топливный бак — требуется процесс глубокой вытяжки. Эта техника использует пуансон для сильного растяжения металла в полости матрицы. Она требует специализированного контроля течения материала, чтобы предотвратить разрывы или образование складок в процессе сильной деформации.

| Особенность | Прогрессивная штамповка | Передаточный штамп | Глубокая вытяжка |

|---|---|---|---|

| Основная польза | Высокая скорость и объем | Крупные и сложные детали | Глубина и цилиндрические формы |

| Типичные детали | Кронштейны, зажимы, клеммы | Стойки кузова, рычаги подвески | Масляные фильтры, корпуса датчиков |

| Фактор затрат | Более низкая стоимость на единицу продукции | Более высокие затраты на оснастку | Ограничения формовки материала |

Материаловедение: Из каких металлов изготавливают автомобиль?

Дни, когда автомобили изготавливались исключительно из низкоуглеродистой стали, давно прошли. Современная штамповка в автомобильной промышленности предполагает сложную комбинацию передовых сплавов, предназначенных для обеспечения баланса между безопасностью, массой и производительностью. American Industrial подчеркивает переход к материалам, которые соответствуют отраслевым требованиям по снижению веса.

Сталь повышенной прочности (HSS) по-прежнему является отраслевым стандартом для компонентов, критичных с точки зрения безопасности, таких как шасси и каркас безопасности для пассажиров. Он обеспечивает исключительную защиту при столкновениях, но требует значительно большего усилия при штамповке по сравнению с традиционной сталью. Производители должны использовать закаленные матрицы, чтобы выдерживать абразивный износ и напряжения при формовке высокопрочной стали (HSS).

Алюминий является предпочтительным материалом для снижения веса автомобиля и увеличения запаса хода электромобилей. Алюминий часто используется для капотов, дверей и задних крышек, он легче стали, но его сложнее штамповать из-за склонности к упругому восстановлению после формовки. Для компенсации этой упругости требуется точная конструкция штампов.

Медь и латунь играют меньшую структурную роль, но огромную функциональную. С ростом электрификации автомобилей эти металлы стали использоваться в шинах, терминалах и соединителях, которые ценятся за их превосходную электропроводность.

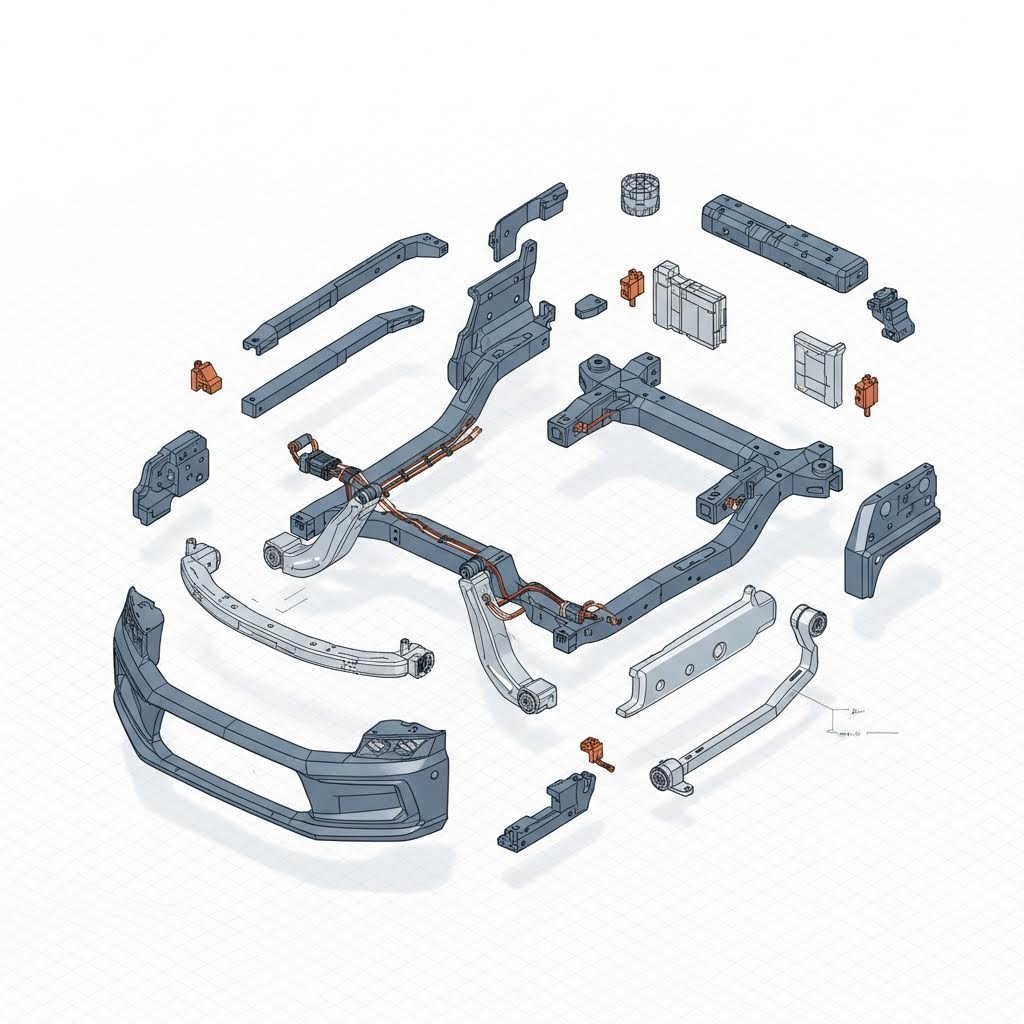

Автомобильные приборы: какие детали на самом деле штамповываются?

Многофункциональность процесса штамповки означает, что он затрагивает почти все системы в автомобиле. От блестящей внешности до скрытого механического сердца, штампованные детали повсеместно.

- Каркас кузова (Body-in-White) : Это относится к скелетной раме транспортного средства. Здесь отмечены большие панели, такие как крыши, крыши, а также конструктивные столбы (столбы А, В и С), которые защищают пассажиров. Поверхность имеет решающее значение; штамповка класса А обеспечивает безупречный внешний вид.

- Шасси и подвеска : Эти части, такие как рулевые и перекрестные элементы, должны выдерживать постоянные вибрации и напряжения на дороге. Противоутомление и долговечность обеспечиваются штампованием.

- Силовая установка и двигатель точность имеет первостепенное значение для таких деталей двигателя, как масляные картеры, крышки клапанов и шестерни трансмиссии. Эти компоненты часто требуют жестких допусков, чтобы предотвратить утечки и обеспечить механическую эффективность.

Для производителей, которые сталкиваются со сложностями на этапе между первоначальным проектированием и полномасштабной сборкой, крайне важно найти партнера, способного охватить весь спектр процессов. Компании, такие как Shaoyi Metal Technology, предлагают комплексные решения по штамповке решения, позволяющие преодолеть разрыв между быстрым прототипированием и массовым производством, используя прессы мощностью до 600 тонн для поставки компонентов, сертифицированных по стандарту IATF 16949, от систем шасси до сложных электрических контактов.

Тренды отрасли: будущее штамповки

Сектор автомобильной штамповки быстро развивается под влиянием перехода к электромобилям (EV) и развитию интеллектуального производства. Национальный материал отмечается, что растущий спрос на корпуса аккумуляторов и системы терморегулирования открывает новые возможности для штамповщиков. Эти компоненты зачастую требуют крупных глубокотянутых геометрий и специализированных методов соединения.

Кроме того, автоматизация трансформирует производственные площадки прессов. Современные линии интегрируют датчики Интернета вещей (IoT) непосредственно в штампы для отслеживания износа в режиме реального времени и прогнозирования потребностей в техническом обслуживании до возникновения поломки. Такой подход «умного штампования» максимизирует время безотказной работы и гарантирует, что миллионная изготовленная деталь будет такой же точной, как и первая.

Часто задаваемые вопросы

1. - Посмотрите. Какие 7 шагов в методе штампования?

Хотя существуют различные варианты, семь общих этапов комплексного процесса штамповки включают: 1. Заготовка (вырезание основной формы), 2. Протыкание (пробивка отверстий), 3. Вытяжка (формирование глубины), 4. Гибка (формирование углов), 5. Гибка на воздухе (формование без доводки до упора), 6. Доводка и клёпка (нанесение деталей и окончательное формирование формы), и 7. Обрезка защемлением (удаление излишков материала с вытянутых деталей).

2. Каковы четыре типа штамповки металла?

Четыре основные категории: штамповка прогрессивной матрицей (непрерывное автоматическое формование), штамповка переносной матрицей (для крупных деталей, перемещаемых механически), глубокая вытяжка (для глубоких полых форм) и четырёхсторонняя/многосторонняя штамповка (для сложного гибочного формования одновременно с четырёх направлений).

3. Что такое процесс штамповки в автоматизированном производстве?

В автоматизированном производстве штамповка включает взаимосвязанные системы, в которых роботизированные манипуляторы или механические подающие устройства перемещают металл по линии пресса с минимальным участием человека. Сюда входят автоматическая подача рулонов, роботизированный перенос между станциями матриц и автоматизированные оптические системы контроля, проверяющие качество на высокой скорости.

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —