Точные металлообработчики раскрыты: 8 секретов, которые упускают покупатели

Что на самом деле означает точное изготовление металлических изделий

Когда вы слышите термин «точное изготовление металла», что приходит вам на ум? Если вы представляете обычные сварочные мастерские или общие металлообрабатывающие предприятия, вы упускаете важное различие, которое отделяет обычное производство от производства инженерного уровня . Разница заключается не только в качестве — она касается таких точных измерений, которые невидимы невооружённым глазом.

Точное изготовление металлических изделий — это специализированный метод производства, обеспечивающий размерные допуски в диапазоне от ±0,001 до ±0,010 дюймов, с использованием переднего оборудования с ЧПУ, строгих систем контроля качества и обеспечения воспроизводимости, необходимых для изготовления компонентов, в которых даже микроскопические отклонения могут определить успех или неудачу изделия.

Эта статья служит вашим исчерпывающим руководством по пониманию точной металлообработки — будь вы специалистом по закупкам, оценивающим потенциальных поставщиков, инженером, определяющим критически важные компоненты, или тем, кто рассматривает возможности карьерного роста в этой востребованной отрасли. Вы узнаете информацию, которой обладают лишь избранные, и поймёте, что именно отличает выдающихся производителей металлоконструкций от остальных.

Что отличает прецизионную обработку от стандартной

Представьте, что вы заказываете стальную пластину толщиной 1 дюйм. При стандартной обработке такая пластина может прийти толщиной от 0,970 до 1,030 дюйма — допуск ±0,030 дюйма, который вполне приемлем для строительных каркасов или простых корпусов. Теперь представьте ту же самую пластину, изготовленную прецизионными производителями металлоконструкций: её толщина будет находиться в диапазоне от 0,995 до 1,005 дюйма — с допуском всего ±0,005 дюйма .

Шестикратное улучшение точности не происходит случайно. Для прецизионного производства требуются передовые волоконные лазерные системы, роботизированные гибочные прессы с системами измерения углов и координатно-измерительные машины, которые проверяют точность при сложных геометрических формах. Стандартные мастерские просто не могут воспроизвести такие возможности с помощью универсального оборудования.

Понимание стандартов допусков в металлообработке

Допуски определяют допустимый предел отклонений для любого изготовленного компонента. Вот где особенно важна точность обработки металла: разные технологические процессы дают совершенно разные результаты.

Согласно отраслевым стандартам, фрезерные и токарные операции способны обеспечить допуски до ±0,0001 дюйма, тогда как лазерная резка обычно достигает значений ±0,005–±0,010 дюйма в зависимости от толщины материала. Сравните это с плазменной резкой (±0,010–±0,020 дюйма) или стандартными операциями гибки (±0,010–±0,030 дюйма).

Почему это важно для вас? Потому что отклонение в 0,020 дюйма может сделать аэрокосмический компонент совершенно непригодным для использования, тогда как такое же отклонение в общем строительстве останется незамеченным. Точное производство обычно поддерживает допуски в пределах ±0,005–±0,010 дюйма на сложных деталях — стандарт, которого обычное производство просто не может достичь.

Инвестиции в достижение таких жестких допусков окупаются за счёт исключения переделок, сокращения времени сборки и создания изделий, которые работают точно так, как задумано. Как вы узнаете из этой статьи, понимание этих различий — первый секрет, который отличает осведомлённых покупателей от тех, кто учится дорогими ошибками.

Основные процессы точной металлообработки

Вы понимаете, что означают допуски, но как именно точные металлообработчики как на самом деле достичь таких невероятно жестких спецификаций? Ответ кроется в тщательно скоординированном сочетании передовых процессов, каждый из которых вносит свой уникальный вклад в конечный продукт. Понимание этих основных методов помогает вам оценить потенциальных поставщиков и эффективнее общаться о требованиях вашего проекта.

Вот основные методы изготовления, определяющие операции прецизионной металлообработки:

- ЧПУ-обработка: Фрезерование, точение и сверление с числовым программным управлением, обеспечивающие удаление материала с точностью до долей тысячной дюйма

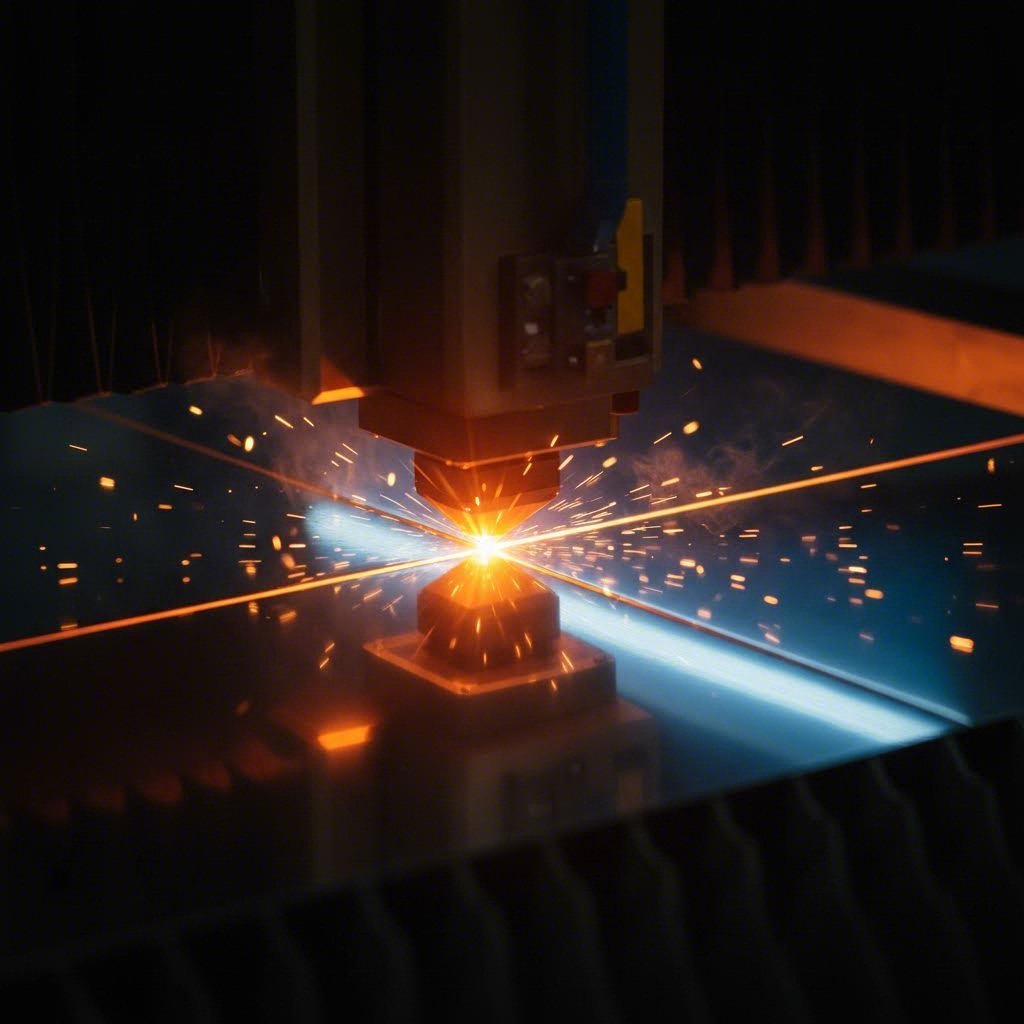

- Лазерная резка: Мощные лучи, испаряющие материал вдоль запрограммированных траекторий, обеспечивающие чистые кромки без механического контакта

- Точная штамповка: Холодная формовка с использованием спроектированных матриц для придания формы металлическим деталям на высокой скорости с повторяемой точностью

- СВАРКА: Операции соединения, сохраняющие свойства исходного материала и обеспечивающие структурную целостность

- Операции отделки: Поверхностные обработки, защищающие компоненты и придающие окончательным деталям точные геометрические параметры

Обработка на станках с ЧПУ и точность, обеспечиваемая компьютерным управлением

Что делает станки с ЧПУ основой точной металлообработки? Это сочетание компьютерного управления и механической резки, которое исключает человеческий фактор. Каждое движение режущего инструмента следует заранее запрограммированным инструкциям, выполняя одинаковый путь с одинаковой скоростью и глубиной как для первой, так и для тысячной детали.

Например, фрезерование на станке с ЧПУ обеспечивает допуски ±0,005 дюйма — примерно толщину одного листа бумаги. Этот 2D-процесс обеспечивает точность, схожую с традиционным фрезерованием, но при этом более доступен по цене для соответствующих применений. Технология работает за счёт преобразования файла САПР в движения станка, гарантируя, что изделие будет точно соответствовать вашему проекту.

Современные операции прецизионной металлообработки объединяют несколько процессов ЧПУ в рамках одного производственного участка. Деталь может начать обработку на токарном станке с ЧПУ, затем перейти на вертикальный обрабатывающий центр для фрезерования элементов, после чего пройти окончательное сверление и нарезание резьбы — всё это управляется интегрированной программой, обеспечивающей постоянство размерных соотношений на всех этапах.

Лазерная резка для сложного проектирования компонентов

Звучит сложно? Лазерная резка фактически упрощает производство сложных геометрических форм, которые вызвали бы трудности при использовании традиционных методов резки. С помощью компьютерного числового управления высокомощный лазерный луч испаряет материал по точно запрограммированным траекториям, оставляя качественные кромки без механических напряжений, возникающих при контакте физического инструмента.

Точность, которой можно достичь, зависит от типа материала. Для металлов типичные допуски составляют ±0,005 дюйма, тогда как для пластмасс и древесных материалов достигаются значения около ±0,009 дюйма. Примечательно то, что такая стабильность допусков сохраняется независимо от размера элемента — будь то отверстие диаметром 0,25 дюйма или контур размером 6 дюймов, точность ±0,005 дюйма остается постоянной .

Области применения охватывают автозапчасти, корпуса электроники, сельскохозяйственное оборудование и медицинские приборы. Эта технология отлично подходит для изготовления сложных форм с минимальными затратами на наладку, что делает её идеальной как для прототипирования, так и для производственных серий, где важна гибкость конструкции.

Точная штамповка и процессы холодной формовки

Когда требуется быстро произвести тысячи одинаковых компонентов, точная штамповка является решением. Этот метод холодной формовки использует специальные матрицы и штамповочные прессы для придания листовому металлу одинаковой формы, обеспечивая повторяемость, которую одна лазерная резка не может обеспечить при массовом производстве.

Этот процесс особенно хорошо работает для электроинструментов, крепежных планок, компонентов шасси и решений для крепления. В отличие от операций резки, при которых материал удаляется, штамповка изменяет его форму — это означает, что вы не платите за материал, который в итоге превратится в отходы. Для объемов производства, при которых стоимость оснастки может быть распределена на тысячи деталей, штамповка зачастую обеспечивает наименьшую стоимость единицы продукции.

Сварочные и соединительные технологии

Точечная сварка выходит далеко за рамки простого соединения двух металлических деталей. Современные методы, такие как аргонодуговая сварка (TIG), лазерная сварка и роботизированная дуговая сварка в среде защитного газа (MIG), позволяют производителям соединять компоненты, сохраняя жесткие допуски по всей собранной конструкции. Основная сложность заключается в контроле подвода тепла, чтобы предотвратить коробление и деформации, которые могут вывести тщательно обработанные элементы за пределы установленных спецификаций.

Меры контроля качества при сварке включают в реальном времени мониторинг таких параметров, как сила тока, напряжение и скорость перемещения. Во многих прецизионных операциях используются приспособления, которые удерживают компоненты в точном положении во время процесса сварки, а затем проверяют размерную точность с помощью координатно-измерительного оборудования.

Операции отделки и их влияние на размеры

Вот на что многие покупатели не обращают внимания: операции отделки влияют на конечные размеры. Покрытия — это не просто поверхностная обработка; они добавляют измеримую толщину, которую необходимо учитывать в проектных спецификациях.

Согласно данным по изготовлению, различные покрытия увеличивают размеры деталей на разную величину:

- Никельное покрытие: увеличивает на 0,0002 дюйма с каждой стороны

- Цинковая покрытка: увеличивает на 0,0003 дюйма с каждой стороны

- Анодирование: увеличивает на 0,0002–0,0009 дюйма с каждой стороны

- Порошковая окраска: увеличивает на 0,002–0,005 дюйма с каждой стороны

Рассмотрим точное отверстие, предназначенное для штифта диаметром 0,250 дюйма. Если вы нанесете порошковое покрытие на деталь, не учитывая толщину покрытия, вы можете увеличить диаметр отверстия до 0,010 дюйма — и вдруг ваша посадка с натягом превращается в скользящую. Опытные специалисты по точной металлообработке закладывают такие факторы в процесс проверки конструкции еще до начала производства.

Понимание взаимодействия этих процессов показывает, почему выбор материала имеет такое же значение, как и технологические возможности. В следующем разделе рассматриваются металлы, с которыми чаще всего работают специалисты по точной металлообработке, и объясняется, почему правильный выбор материала может определить успех или провал вашего проекта.

Материалы, используемые специалистами по точной металлообработке

Вы видели, как передовые процессы обеспечивают высокую точность, но вот секрет, который упускают многие покупатели: даже самое современное оборудование с ЧПУ не может компенсировать неправильный выбор материала. Выбранный вами металл напрямую определяет достижимые допуски, эксплуатационные характеристики компонента и, в конечном счете, стоимость проекта. Профессионалы в области прецизионной обработки листового металла прекрасно понимают эту взаимосвязь, поэтому выбор материала всегда осуществляется на ранних этапах каждого успешного проекта.

Представьте себе следующее: выбор металла для прецизионной обработки подобен подбору ингредиентов для рецепта. Каждый металл обладает собственными характеристиками, которые делают его подходящим для конкретных применений. Более прочные металлы выдерживают большие нагрузки, тогда как другие обеспечивают превосходную защиту от коррозии или имеют более высокую температуру плавления. Понимание этих свойств помогает принимать обоснованные решения, а не изучать дорогостоящие уроки уже после начала производства.

Нержавеющая сталь и алюминий для высокопроизводительных применений

Когда покупатели спрашивают у компании precision sheet metal shop inc о материалах, которые они обрабатывают чаще всего, два названия постоянно находятся в верхней части списка: нержавеющая сталь и алюминий. Эти металлы доминируют в точном производстве по веским причинам.

Нержавеющую сталь заслуживает своей репутации благодаря исключительной прочности и устойчивости к коррозии. Марки нержавеющей стали 304 и 316 устойчивы к деградации в агрессивных средах, что делает их незаменимыми в медицинской, пищевой промышленности и морских применениях. Согласно отраслевым спецификациям , нержавеющую сталь сложнее обрабатывать, чем алюминий — требуется больше времени и специализированного инструмента, — но она обеспечивает долговечность и структурную целостность в долгосрочной перспективе, что оправдывает инвестиции.

Что касается достижимости допусков? Холоднокатаная нержавеющая сталь обеспечивает более точные допуски по толщине, чем горячекатаные аналоги. Для листов толщиной менее 1,0 мм и шириной уже 1250 мм производители обычно достигают допусков по толщине ±0,030–±0,035 мм. Эта стабильность важна при сборке компонентов в пакеты или работе с малыми зазорами.

Алюминий является наиболее универсальным выбором для прецизионного производства благодаря малому весу, отличной обрабатываемости и естественной коррозионной стойкости. Сплав марки 6061 прекрасно сочетает прочность и технологичность, тогда как алюминий 7075 обеспечивает повышенную прочность для высоконагруженных деталей в аэрокосмической и автомобильной промышленности. Поскольку алюминий обрабатывается легче стали, при одинаковой геометрии деталей часто достигаются более короткие сроки изготовления и меньшая стоимость единицы продукции.

Углеродистая сталь и холоднокатаные аналоги

Нужна прочность без премиальной нержавеющей стали? Углеродистая сталь обеспечивает привлекательное сочетание механических свойств, низкой стоимости и хорошей обрабатываемости. Марки, такие как 1018 и 1045, обеспечивают различную твердость, подходящую для различных процессов фрезерования и формовки. Производители металлоизделий в Пенсильвании часто рекомендуют углеродистую сталь для конструкционных и промышленных компонентов, где воздействие коррозии ограничено или могут быть нанесены защитные покрытия.

Вот что стоит отметить: процесс прокатки значительно влияет на допустимые отклонения. Горячекатаная сталь — обрабатываемая при температуре выше 1 700 °F — имеет большие отклонения по толщине из-за неконтролируемого охлаждения. Холоднокатаная сталь проходит дополнительную обработку при комнатной температуре, что улучшает прочность, качество поверхности и размерную точность. Для прецизионных применений холоднокатаный материал обычно оправдывает небольшую надбавку к цене.

Специальные металлы для экстремальных условий

Некоторые применения требуют материалов, выходящих за рамки стандартных вариантов. Медь, латунь и титан занимают свои ниши в прецизионном производстве.

Медь отличается высокой электрической и теплопроводностью, что делает её незаменимой для электрических контактов, теплообменников и промышленных компонентов. Хотя медь мягче и легче деформируется по сравнению со сталью, она обеспечивает жёсткие допуски и достигает отличной отделки поверхности при аккуратной обработке на станках с ЧПУ.

Латунь объединяет отличную электропроводность с устойчивостью к коррозии и эффектным золотистым внешним видом. Помимо эстетики, латунь отлично обрабатывается — снижая износ инструмента и повышая эффективность производства. Электрические компоненты, сантехническая арматура и декоративные архитектурные элементы выигрывают от использования латуни.

Титан занимает лидирующие позиции в аэрокосмической, медицинской и высокопроизводительное инженерное дело за его исключительное соотношение прочности и массы, а также биосовместимость. Да, титан трудно обрабатывать, и для этого требуются специализированные инструменты. Но когда нужны медицинские импланты или элементы каркаса воздушного судна, уникальные свойства титана оправдывают дополнительную сложность изготовления.

Критерии выбора материалов, определяющие решения

Как опытные производители выбирают материалы? Они оценивают пять основных свойств с учетом требований вашего применения:

- Прочность на растяжение: Усилие, которое металл выдерживает без разрушения — критически важно для компонентов, подвергающихся значительным нагрузкам

- Коррозионная стойкость: Необходимо при эксплуатации в соленой воде, во влажной среде или при контакте с химикатами

- Сварка: Металлы, которые легко свариваются, сокращают время и стоимость производства

- Обрабатываемость: Насколько легко материал поддается обработке стандартными инструментами влияет на сроки поставки и цену

- Пластичность и обрабатываемость: Определяет, какие формы можно получить без растрескивания или разрушения

| Тип материала | Ключевые свойства | Общие применения | Достижимость допусков |

|---|---|---|---|

| Нержавеющая сталь (304/316) | Высокая прочность, отличная коррозионная стойкость, долговечность | Медицинские устройства, переработка пищевых продуктов, морское оборудование | толщина ±0,030 до ±0,060 мм (холоднокатаный) |

| Алюминий (6061/7075) | Легкий вес, отличная обрабатываемость, устойчивость к коррозии | Компоненты для аэрокосмической промышленности, автомобильные детали, корпуса электроники | толщина от ±0,03 до ±0,24 мм в зависимости от калибра |

| Углеродистая сталь (1018/1045) | Высокая прочность, экономичность, хорошая обрабатываемость | Конструкционные элементы, промышленное оборудование, крепеж | толщина от ±0,17 до ±0,46 мм (горячекатаный) |

| Холоднокатаная сталь (SPCC) | Повышенная прочность, гладкая отделка, более жесткие допуски | Точечные соединения, автомобильные панели, бытовая техника | толщина ±0,05 до ±0,22 мм |

| Медь | Высокая электропроводность и теплопроводность, мягкий, податливый в обработке | Электрические контакты, теплообменники, шинные планки | Отличное соблюдение допусков при операциях ЧПУ |

| Латунь | Хорошая проводимость, устойчивость к коррозии, простота механической обработки | Электрические компоненты, сантехническое оборудование, декоративные детали | Малый износ инструмента обеспечивает стабильную точность |

| Титан | Исключительное соотношение прочности к весу, биосовместимость, устойчивость к коррозии | Конструкции аэрокосмической отрасли, медицинские импланты, высокопроизводственные инженерные решения | Требует специализированного оборудования; обеспечивает высокую точность при правильной настройке |

Обратите внимание, как сильно различается достижимость допусков в зависимости от материалов? Эти различия объясняют, почему опытные производители прецизионных изделий обсуждают выбор материала до предоставления коммерческого предложения по вашему проекту. Правильный выбор материала одновременно оптимизирует эксплуатационные характеристики, технологичность и стоимость.

Понимание материалов имеет важное значение, но знание отраслей, требующих прецизионного изготовления, показывает, почему такие возможности так важны. В следующем разделе рассматриваются секторы, где соблюдение жестких допусков — не просто преимущество, а обязательное требование.

Отрасли, использующие прецизионную металлообработку

Вот что отличает случайных покупателей от грамотных специалистов по закупкам: понимание того, что прецизионная металлообработка — это не роскошь, а абсолютная необходимость в определённых отраслях. Когда компонент выходит из строя в бытовой электронике, вы сталкиваетесь с неудобным гарантийным случаем. Когда же компонент ломается на высоте 35 000 футов в самолёте или внутри тела пациента, последствия носят катастрофический характер. Именно эта реальность объясняет, почему некоторые секторы требуют возможностей по изготовлению, которые обычные слесарные работы просто не могут обеспечить.

Отрасли, которым требуются прецизионные металлообрабатывающие предприятия, имеют общие черты: строгий регуляторный надзор, нулевая терпимость к сбоям и компоненты, в которых микроскопические отклонения определяют, будет ли изделие работать или пострадают люди. Рассмотрим, что требует каждая отрасль и почему возможности точности играют столь критическую роль.

- Аэрокосмическая и оборонная промышленность: Компоненты, критичные для полёта, с требованиями сертификации AS9100 и соответствия FAA/EASA

- Автомобильная промышленность: Шасси, подвеска и конструктивные детали, требующие системы качества IATF 16949

- Медицинские устройства: Хирургические инструменты и импланты, соответствующие требованиям FDA QSR и стандарту ISO 13485

- Электроника: Корпуса, радиаторы и экранирующие компоненты с учетом ЭМС/РЭМ

- Фармацевтика и пищевая промышленность: Санитарное оборудование, отвечающее требованиям FDA и гигиенического проектирования

Требования к компонентам для аэрокосмической и оборонной промышленности

Когда вы производите компоненты, обеспечивающие полеты самолетов и функционирование систем обороны, нет места ошибкам. Металлообработка для аэрокосмической отрасли представляет собой одно из самых сложных направлений прецизионного производства — и требования к сертификации отражают эту реальность.

По словам специалистов по изготовлению аэрокосмических конструкций, точность имеет первостепенное значение, поскольку сложные компоненты должны соответствовать строгим допускам и стандартам качества для обеспечения целостности и надежности конечной продукции. Это не просто корпоративный лозунг — это требование регулирующих органов. Федеральное управление гражданской авиации (FAA) контролирует соблюдение Федеральных авиационных правил в области сертификации, материалов, управления качеством, проектирования и испытаний на безопасность. Европейские производители сталкиваются с аналогичным контролем со стороны Агентства по авиационной безопасности Европейского союза (EASA).

Какие сертификаты следует проверять при выборе производителей аэрокосмической отрасли? Сертификация AS9100 считается отраслевым золотым стандартом. Эта система управления качеством основана на ISO 9001, но включает специфические требования для аэрокосмической отрасли, касающиеся управления конфигурацией, оценки рисков и безопасности продукции. Для получения сертификата AS9100 необходимо продемонстрировать соответствие строгим стандартам производства и управления качеством — не каждое предприятие по точной металлообработке достигает этого уровня.

Выбор материала имеет особое значение в аэрокосмической отрасли. Производители, работающие с авиационными сплавами, должны понимать конкретные требования к отделке и закалке. Компоненты варьируются от каркасов самолетов до деталей двигателей, авионики и конструкционных элементов, где отказ недопустим. Инструменты, обеспечивающие такую точность, включают фрезерование с ЧПУ для обеспечения жестких допусков, лазерную резку для повышения скорости и снижения расхода материалов, а также всё более широкое использование 3D-печати для создания сложных геометрических форм и быстрого прототипирования.

Стандарты производства медицинских устройств

Представьте себе хирургический инструмент, который на 0,015 дюйма длиннее указанного размера. В большинстве отраслей такое отклонение не имело бы значения. Однако в операционной это может означать разницу между успешной операцией и причинением вреда пациенту. Производство медицинских изделий требует точного изготовления, подкреплённого комплексными системами качества, а FDA серьёзно относится к соблюдению норм.

FDA классифицирует медицинские изделия на три категории в зависимости от уровня риска, каждая из которых предъявляет различные требования к производству:

- Класс I (наименьший риск): Базовое оборудование, например, диагностические перчатки, требующее общего контроля и соблюдения правил надлежащей производственной практики

- Класс II (умеренный риск): Хирургические инструменты и оборудование для мониторинга пациентов, требующие уведомления о выходе на рынок 510(k) и полного соответствия системе качества

- Класс III (наивысший риск): Жизненно важные устройства, такие как имплантируемые кардиостимуляторы, требующие предварительного утверждения выхода на рынок, данных клинических испытаний и наиболее строгого производственного контроля

Регламент FDA по системе качества (21 CFR Часть 820) устанавливает обязательные требования, которые должны понимать специалисты по точному производству. Согласно экспертам по соответствию в производстве медицинских изделий , ключевыми элементами являются контроль проекта, системы управления документацией, валидация процессов и всесторонняя прослеживаемость с помощью записей истории изделия. В частности для металлообработки, валидация сварки, контроль термической обработки и подтвержденные процедуры очистки требуют документального подтверждения стабильных результатов.

Материальные требования значительно отличаются от коммерческих применений. Нержавеющая сталь марки 316L доминирует в имплантируемых устройствах и хирургических инструментах благодаря своей коррозионной стойкости и биосовместимости. Титановые сплавы, такие как Ti-6Al-4V, используются в приложениях, где требуются высокая прочность и способность к остеоинтеграции. В чём заключается главное отличие от коммерческих материалов? Полная документация — металлы медицинского класса требуют полных отчётных данных плавки, номеров плавки и сертификатов химических и механических свойств, что позволяет осуществлять отзыв изделий по конкретным партиям в случае возникновения проблем.

Какое влияние на производственные затраты оказывает соответствие требованиям FDA? Ожидайте увеличения стоимости единицы продукции на 15–30% по сравнению с коммерческим производством, а также дополнительное время на валидацию процессов (обычно 6–12 недель) и первоначальный контроль образца. Производство первых партий медицинских изделий зачастую требует 10–18 недель вместо 4–6 недель для аналогичных коммерческих компонентов.

Требования к точности в автомобильной промышленности

Автомобильная отрасль предъявляет особые требования к точности при обработке металла: необходимость массового производства, жесткие ограничения по стоимости и ожидание качества без дефектов. Поставщики автокомпонентов, будь то шасси, элементы подвески или конструкционные узлы, должны находить баланс между высокой точностью и эффективностью производства.

Сертификация IATF 16949 представляет собой стандарт управления качеством в автомобильной промышленности. Данный стандарт основан на ISO 9001, дополняя её отраслевыми требованиями, специфичными для автопрома, такими как утверждение производственных деталей, планы контроля и анализ видов и последствий отказов. Компании Humanetics Precision Metal Works и другие поставщики автомобильной отрасли значительных инвестируют в поддержание этих сертификатов, поскольку крупные автопроизводители требуют их для квалификации поставщиков.

Компоненты шасси и подвески являются примером того, почему точность имеет важнейшее значение в автомобильных применениях. Эти детали испытывают постоянные нагрузки при эксплуатации транспортного средства — вибрации, ударные воздействия и влияние окружающей среды. Точность геометрических размеров обеспечивает правильную установку на линии сборки, а стабильность свойств материала гарантирует долгосрочную надёжность. Компоненты, выходящие за пределы установленных спецификаций, приводят к рекламациям по гарантии, отзывам автомобилей и порче отношений с поставщиками.

Электроника и термоменеджмент

Корпуса электроники и компоненты управления тепловыделением представляют собой быстро растущую область применения прецизионной обработки листового металла. По мере того как устройства становятся меньше и мощнее, управление температурным режимом приобретает критическое значение — а радиаторы требуют точного контроля размеров, чтобы обеспечить надежный контакт с компонентами, которые они должны охлаждать.

Экранирование от ЭМИ/РЧИ предъявляет дополнительные требования к точности. Эффективность экранирования от электромагнитных помех зависит от полной герметичности корпуса — зазоры или неплотное прилегание создают пути проникновения помех, что сводит на нет цель экранирования. Производители таких компонентов должны выдерживать жесткие допуски на всех сопрягаемых поверхностях, обеспечивая при этом надежный контакт для заземления.

Фармацевтическое и пищевое оборудование

Когда оборудование соприкасается с пищевыми продуктами или фармацевтическими ингредиентами, нормативные требования выходят за рамки размерной точности и охватывают санитарный дизайн. Соответствие требованиям FDA для оборудования в пищевой и фармацевтической промышленности направлено на предотвращение загрязнения, обеспечение тщательной очистки и устранение мест скопления бактерий.

Требования к отделке поверхностей в этих отраслях выходят за рамки эстетики. Более шероховатые поверхности способствуют выживанию бактерий после процедур очистки, создавая риски загрязнения. Производители прецизионных изделий, обслуживающие пищевую и фармацевтическую промышленность, часто указывают точные значения шероховатости поверхности (измеряемые как Ra) и используют специализированные процессы отделки для достижения гигиенических поверхностей. Особое внимание уделяется сварным соединениям — неполное проплавление или шероховатый профиль шва создают трудности при очистке, что может поставить под угрозу безопасность продукции.

Компания York metal fabricators inc и аналогичные региональные производители, обслуживающие эти отрасли, ведут системы документации, отслеживающие сертификацию материалов, подтверждения очистки и контроль процессов, которые соответствуют требованиям инспекции FDA.

Строительные и промышленные применения

Хотя в строительных и промышленных приложениях могут допускаться более широкие допуски по сравнению с аэрокосмической или медицинской отраслями, точное производство все же обеспечивает значительную ценность. Соединения из конструкционной стали с жестким контролем размеров сокращают время подгонки на месте и гарантируют расчетные нагрузочные характеристики. Компоненты промышленного оборудования с постоянными размерами упрощают техническое обслуживание и замену деталей.

Разница заключается в том, где важна точность. Соединение несущей конструкции здания может допускать общий допуск ±0,030 дюйма, но при этом требовать точности ±0,005 дюйма для мест расположения болтовых отверстий. Понимание этих нюансов позволяет производителям применять возможности высокой точности там, где они добавляют ценность, не усложняя конструкцию компонентов в тех случаях, когда достаточно более широких допусков.

Понимание того, в каких отраслях требуются высокоточные технологии, помогает вам осознать ожидания рынка, но знание того, как построить карьеру в этой области, открывает различные возможности. В следующем разделе рассматриваются пути развития карьеры — от начальных позиций до получения статуса мастера-сборщика.

Карьерные пути в сфере прецизионной металлообработки

Итак, вы рассматриваете возможность работать с мастерами по точечной металлообработке, но с чего начать? В отличие от многих квалифицированных профессий, где путь неясен, прецизионная металлообработка предлагает чёткую траекторию роста — от новичка до профессионала с национальным признанием. Инвестиции значительны: как правило, требуется 4000 часов практики на рабочем месте в сочетании с формальным обучением в классе. А результат? Квалификация, которая открывает двери в аэрокосмическую, медицинскую, автомобильную промышленность и передовые производственные сектора.

Вот что не скажут вам большинство руководств по карьере: изготовление прецизионных металлических изделий представляет собой профессию среднего уровня, осваиваемую в рамках ученичества, которая укрепляет базовые навыки изготовления, одновременно развивая специализированные компетенции в чтении чертежей, работе с инструментами и точных измерениях. Завершение обучения означает не только трудоустройство — оно открывает возможности для продвижения на должности токаря, контролёра качества, программиста ЧПУ или старшего мастера.

От начинающего до мастера-сборщика

Как выглядит путь новичка, ставшего квалифицированным специалистом? Aerospace Joint Apprenticeship Committee (AJAC) предоставляет один из наиболее структурированных доступных путей, предлагая чёткую последовательность из четырёх этапов:

- Этап 1 (часы 0–1000): Ученики начального уровня получают 60% от заработной платы квалифицированных рабочих, осваивая основы слесарных работ и базовые навыки работы в цехе по обработке листового металла. На этом этапе основное внимание уделяется чтению чертежей, расчету размеров и пониманию основных допусков с использованием микрометров и штангенциркулей.

- Шаг 2 (Часы 1 001–2 000): Рост заработной платы до 70% от уровня квалифицированного рабочего сопровождается углубленным изучением настройки и эксплуатации станков с ЧПУ. Ученики начинают программировать и управлять высокотехнологичными режущими станками, а также развивать компетенции в работе с пробивными прессами.

- Шаг 3 (Часы 2 001–3 000): На уровне 80% от зарплаты квалифицированного рабочего акцент смещается на работу с пресс-тормозами и технологией лазерной резки. Этот этап подчеркивает точность формовки, расчеты изгиба и понимание свойств материалов, влияющих на результаты изготовления изделий.

- Шаг 4 (Часы 3 001–4 000): Окончательный этап, составляющий 90% пути к квалификации мастера, включает передовые методы осмотра, работу с CAD/CAM и всесторонние знания о материалах. Завершение этого этапа даёт право на получение сертификата квалифицированного специалиста.

Используя базовую установленную заработную плату AJAC в размере 20,00 долларов США в час в качестве ориентира, ученики начинают с 12,00 долларов/час при поступлении и продвигаются до 18,00 долларов/час до достижения полной квалификации мастера. По завершении программы слесари-жестянщики в штате Орегон в настоящее время получают минимальную заработную плату квалифицированного специалиста в размере 34,80 доллара в час — что свидетельствует о значительном потенциале дохода для тех, кто прошёл полный путь стажировки.

Навыки, приобретаемые в ходе программ стажировки

Что именно вы изучите за эти 4000 часов? Структурированное обучение на рабочем месте распределено по конкретным областям компетенций:

| Компетенция OJT | Примерное количество часов | Развиваемые навыки |

|---|---|---|

| Столярное дело | 100 | Умение работать ручными инструментами, методы разметки, основы сборки |

| Основы работы с листовым металлом | 1,100 | Обработка материалов, безопасность на производстве, основы изготовления |

| Настройка и эксплуатация станков с ЧПУ | 800 | Программирование станков, процедуры настройки, устранение неисправностей в работе |

| Пробивной пресс | 500 | Установка штампов, подача материала, проверка качества |

| Пресс-тормоз | 500 | Расчёты изгиба, выбор инструментов, измерение углов |

| Лазеры и технологии резки | 200 | Работа с лазером, параметры резки, учёт характеристик материала |

| Проверка | 400 | Измерительные приборы, проверка допусков, документация качества |

| Материалы и свойства | 200 | Свойства металлов, поведение при формовке, выбор материала |

| CAD/CAM | 200 | Проектирование с помощью компьютера, программирование производства, интерпретация файлов |

Обучение в классе проходит параллельно с практикой на рабочем месте. Ученики AJAC проходят восемь курсов на уровне колледжа , каждый из которых включает 50 часов лекций и практических занятий. Занятия проводятся один вечер в неделю — обычно по вторникам, средам или четвергам с 17:00 до 21:00, что позволяет ученикам работать полный рабочий день, одновременно получая образование.

Требования к образованию и начало обучения

Хотите узнать, соответствуете ли вы требованиям? Они доступны для мотивированных кандидатов:

- Аттестат о среднем образовании или эквивалент

- Минимальный возраст — 17 лет

- Способность выполнять физические требования профессии

- Минимальные баллы по тесту COMPASS, тесту ASSET, оценке WOWI или завершение курсов математики и английского языка на уровне колледжа (балл 90 или выше)

Процесс зачисления включает в себя определение работодателя, сотрудничающего с программами ученичества, получение одобрения компании на участие и подписание договора об ученичестве. Зарегистрированные ученики автоматически получают скидку 50% на оплату обучения, и более половины сотрудничающих работодателей выбирают оплату оставшихся расходов на обучение — что делает всё ученичество бесплатным для многих участников.

Для тех, кто стремится получить соответствующие квалификации, общественные колледжи, такие как Lane Community College предлагают программы, сочетающие ученичество с получением степени младшего специалиста. Их программа по изготовлению листового металла рассчитана на четыре года и включает 144 часа смежной подготовки ежегодно, а также 8000 часов практического опыта — в результате чего выпускники получают право на получение лицензии квалифицированного специалиста через Отдел строительных норм штата Орегон.

Карьерный путь четко определен, рост заработной платы документально подтвержден, а навыки, которые вы приобретете, открывают двери в различных отраслях. Но независимо от того, строите ли вы карьеру или оцениваете потенциальных поставщиков, понимание того, как выбрать правильного производителя прецизионных металлоизделий, требует знания того, что отличает выдающиеся операции от средних.

Как оценить и выбрать производителя прецизионных металлоизделий

Вы определили требования к проекту и понимаете, что включает в себя прецизионная металлообработка — теперь наступает решение, которое определит, добьется ли ваш проект успеха или превратится в дорогостоящий урок. Выбор подходящего партнера по изготовлению — это не просто поиск самого низкого ценового предложения. Речь идет о поиске производителя, возможности которого, системы контроля качества и стиль общения соответствуют вашим конкретным потребностям. Ошибетесь — столкнетесь с задержками, проблемами качества и расходами, которые значительно превзойдут любую экономию от выбора более дешевого поставщика.

Процесс оценки требует анализа пяти ключевых факторов, на которых сосредотачиваются опытные специалисты по закупкам: отраслевой опыт, внутренние возможности, инженерная поддержка, сертификаты качества, а также масштабируемость и коммуникация. Давайте подробно разберём, что именно нужно искать в каждой из этих областей.

Сертификаты качества, которые имеют значение

Вот секрет, который многие покупатели упускают: сертификаты — это не просто логотипы на сайте, они свидетельствуют о наличии документально подтверждённых систем, обеспечивающих стабильные результаты. Разные отрасли требуют разных сертификатов, и сотрудничество с производителем, не имеющим соответствующих документов, может полностью исключить ваш конечный продукт из целевого рынка.

Какие сертификаты следует проверять? По словам специалистов по управлению качеством , стандарты IATF 16949 (автомобильная промышленность) и AS9100 (аэрокосмическая отрасль) базируются на стандарте ISO 9001, дополняя его отраслевыми требованиями:

- ISO 9001: Базовый стандарт управления качеством, подтверждающий наличие документированных процессов и приверженность принципу постоянного совершенствования

- IATF 16949: Специализированный стандарт для автомобильной промышленности, ориентированный на предотвращение дефектов, снижение вариаций и устранение потерь в цепях поставок — обязательный для большинства поставщиков OEM

- AS9100: Стандарт аэрокосмической отрасли, акцентирующий внимание на управлении конфигурацией, оценке рисков и безопасности продукции для компонентов, пригодных к полетам

- ISO 13485: Стандарт производства медицинских изделий, регулирующий соответствие нормативным требованиям и контроль проектных решений

Это различие имеет большое значение. Сертификация в автомобильной отрасли (IATF 16949) делает упор на чрезвычайно высокую согласованность при больших объемах, где улучшения процессов и экономия времени/средств играют решающую роль. Сертификация в аэрокосмической отрасли (AS9100) в первую очередь направлена на производство деталей, пригодных к полетам, с применением необходимых мер контроля для выполнения этой задачи. Обе требуют строгой проверки и постоянного соблюдения — а не разового достижения.

В частности, для автомобильной промышленности производители, такие как Shaoyi (Ningbo) Metal Technology показать, как сертификация IATF 16949 сочетается с практическими возможностями, такими как быстрое прототипирование за 5 дней и всесторонняя поддержка DFM, чтобы ускорить эффективность цепочки поставок для шасси, подвески и конструкционных компонентов.

Оценка производственных возможностей и сроков поставки

Не все производственные мастерские обладают одинаковыми возможностями — и аутсорсинг создаёт пробелы, влияющие на ваши сроки и стабильность качества. Когда производитель режет металл на месте, но передаёт механическую обработку, отделку или сборку субподрядчикам, вы рискуете столкнуться с задержками, сбоями в коммуникации и нестабильными стандартами качества.

Комплексные интегрированные производства позволяют реализовать весь ваш проект в одном месте. По данным аналитиков отрасли изготовления металлоконструкций, необходимо проверять следующие ключевые возможности:

- Лазерная резка, плазменная резка или гидроабразивная резка

- Фрезерование и токарная обработка с ЧПУ

- Точная формовка и гибка на пресс-тормозе

- Сварка TIG/MIG и роботизированная сварка

- Порошковое покрытие, анодирование или другие варианты отделки

- Поддержка сборки и тестирования

Современное оборудование и автоматизация обеспечивают воспроизводимость, эффективность и возможность масштабирования. Узнайте у потенциальных партнёров о возрасте их оборудования, графиках технического обслуживания и резервных мощностях. Исполнитель, использующий устаревшее оборудование, работающее вблизи максимальной нагрузки, создаёт риски срыва графика, которых избегают более новые и автоматизированные производства.

Инженерная и конструкторская поддержка

Успешное прецизионное изготовление металлических изделий начинается не с запуска станка — оно начинается с инженерного взаимодействия. Лучшие производители изучают ваши чертежи, CAD-файлы, допуски и функциональные требования ещё до подготовки коммерческого предложения, выявляя потенциальные производственные сложности, пока решения остаются недорогими.

Поддержка проектирования с учетом технологичности (DFM) оказывается особенно ценной. Опытные инженеры выявляют возможности для доработки конструкций с целью снижения затрат на производство без ущерба для эксплуатационных характеристик. Это может означать предложение альтернативных последовательностей гибки, уменьшающих трудоемкость обработки, рекомендации по изменению толщины материала для улучшения формовочных свойств или выявление излишне жестких допусков, не требуемых для вашего применения.

При выборе партнеров уточните, предоставляют ли они:

- Поддержку CAD/CAM и совместимость файлов

- Испытания и валидацию прототипов

- Инженерные консультации на этапе проектирования

- Рекомендации по оптимизации материалов и конструкций

Изготовители, предлагающие быстрые сроки подготовки коммерческих предложений — некоторые отвечают в течение 12 часов, — демонстрируют высокую инженерную готовность быстро анализировать проекты. Такая оперативность важна, когда вы сравниваете варианты или работаете в жестких временных рамках разработки.

Опыт и знания отрасли

Опыт работы на протяжении многих лет обеспечивает более глубокие знания материалов, отлаженные процессы и способность предвидеть проблемы до того, как они превратятся в дорогостоящие неприятности. Опытные производители знают, как различные металлы — алюминий, нержавеющая сталь, углеродистая сталь, специальные сплавы — ведут себя при резке, формовке и сварке.

Прежде чем выбирать партнёра, выясните:

- Как долго они изготавливают сложные металлические детали?

- Есть ли у них документально подтверждённый опыт работы в вашей отрасли или в схожих приложениях?

- Могут ли они предоставить кейсы, примеры или рекомендации от клиентов?

Опыт, специфичный для отрасли, особенно важен в регулируемых секторах. Производитель, имеющий опыт работы с прецизионной сталью в строительных проектах в Рочестере, штат Вирджиния, может не обладать системами документирования, необходимыми для производства медицинских устройств. И наоборот, предприятия, ориентированные на аэрокосмическую отрасль, могут создавать излишне сложные решения там, где достаточно простых подходов.

Масштабируемость и стандарты коммуникации

Ваш идеальный партнёр поддерживает как текущие потребности в прототипах, так и будущие объёмы производства, не жертвуя качеством. Оцените, способны ли производители масштабировать выпуск от единичных прототипов до полномасштабного производства — а также сохраняются ли стабильность и согласованность их систем качества при изменении объёмов.

Прозрачная коммуникация предотвращает дорогостоящие сюрпризы. Надёжные производители предоставляют чёткие сроки, регулярные обновления по проекту и реалистичные ожидания с самого начала. Уточните у них детали коммуникационных протоколов: будет ли у вас выделенный контакт по проекту? Как часто вы будете получать обновления статуса? Каков их процесс решения вопросов, связанных с изменениями в дизайне или непредвиденными проблемами?

| Критерии оценки | Что следует искать | Почему это важно |

|---|---|---|

| Сертификации качества | Базовый стандарт ISO 9001; IATF 16949 для автомобильной промышленности; AS9100 для аэрокосмической отрасли; ISO 13485 для медицинской техники | Сертификаты подтверждают наличие документально оформленных систем качества и соответствие отраслевым требованиям — зачастую это обязательное условие для квалификации поставщиков |

| Внутренние производственные возможности | Комплексные услуги — от резки до финишной обработки и сборки — в одном месте | Сокращает сроки поставки, улучшает коммуникацию, обеспечивает единые стандарты качества на всех этапах производства |

| Инженерная поддержка | Консультации по технологичности конструкции, возможности CAD/CAM, испытания прототипов, рекомендации по материалам | Раннее инженерное взаимодействие позволяет выявлять проблемы на этапе, когда их решение остаётся недорогим; оптимизация конструкций с учётом технологичности |

| Опыт в отрасли | Документированные проекты в вашей отрасли; понимание отраслевых стандартов и материалов | Опытные производители предвидят трудности, понимают требования нормативных органов и предоставляют соответствующие решения |

| Масштабируемость производства | Возможность изготавливать как прототипы, так и серийные объёмы; современное оборудование с резервной мощностью | Гарантирует, что ваш поставщик сможет расти вместе с вашими потребностями без снижения качества или чрезмерного увеличения сроков поставки |

| Выполнение сроков поставки | Быстрое прототипирование (5 дней или быстрее); оперативное предоставление коммерческих предложений (12–24 часа); реалистичные производственные графики | Преимущества скорости выхода на рынок; гибкие партнёры адаптируются к изменяющимся требованиям без срыва графика |

| Качество коммуникации | Выделенные контактные лица по проекту; проактивное информирование; четкие процедуры эскалации | Прозрачная коммуникация предотвращает неожиданности и обеспечивает согласованность проектов на всех этапах — от концепции до поставки |

Помните: выбор производителя — это не просто закупочная операция, а долгосрочные инвестиции в эффективность и надежность вашего продукта. Правильный партнёр вносит вклад своей инженерной экспертизой, передовыми технологиями, сертифицированными системами качества и совместной коммуникацией, добавляя ценность, выходящую за рамки самих металлических компонентов.

Понимание критериев оценки даёт вам основу для выбора поставщика, но знание того, какие требования предъявляет каждый сертификат и почему определённые отрасли их требуют, помогает задавать правильные вопросы при оценке поставщиков.

Сертификаты качества и отраслевые стандарты

Вы узнали, как оценить потенциальных партнеров по производству, но именно на этом этапе многие покупатели допускают ошибку: они не понимают, что означают те или иные сертификационные логотипы. Сертификат ISO 9001, висящий на стене предприятия, говорит о чём-то принципиально ином, чем сертификат IATF 16949 или AS9100. Понимание различий помогает задавать более точные вопросы и избегать поставщиков, чьи квалификационные документы не соответствуют требованиям вашего применения.

Воспринимайте сертификаты как документальное подтверждение того, что предприятие по точному металлоизделию поддерживает определённые системы, процессы и контроль. По словам экспертов по сертификации в производственной сфере, сертификаты качества демонстрируют приверженность компании клиенту и своей профессии, позволяя производить высококачественные компоненты и предоставляя покупателям дополнительную гарантию того, что изготовленные изделия соответствуют всем их требованиям.

Вот обзор сертификаций, который вам необходимо понять:

- ISO 9001: Универсальный базовый стандарт управления качеством, применимый во всех отраслях

- IATF 16949: Отраслевой стандарт для автомобильной промышленности, основанный на ISO 9001 и включающий требования к цепочке поставок

- AS9100: Сертификация для аэрокосмической отрасли с акцентом на безопасность, управление конфигурацией и прослеживаемость

- ISO 13485: Стандарт производства медицинских изделий, ориентированный на соответствие нормативным требованиям и безопасность пациентов

- ISO 14001: Системы экологического менеджмента для устойчивого ведения операций

Понимание IATF 16949 для автомобильных применений

Почему автомобильная промышленность требует собственную сертификацию помимо общей ISO 9001? Потому что цепочки поставок в автомобильной отрасли работают с объемами и уровнем стабильности, которые требуют специализированных мер контроля. IATF 16949 была разработана Международной рабочей группой по автомобильному транспорту специально для удовлетворения этих уникальных требований.

Согласно специалистам по отраслевой сертификации , этот глобальный стандарт управления качеством разработан специально для автомобильной промышленности, базируется на ISO 9001 и включает дополнительные требования к проектированию продукции, производственным процессам, улучшению и стандартам конкретных заказчиков.

Что на самом деле требует сертификация IATF 16949? Производители должны продемонстрировать:

- Системы предотвращения дефектов, позволяющие выявлять проблемы до их поступления на сборочные линии

- Программы сокращения вариаций, минимизирующие размерные отклонения в различных производственных партиях

- Инициативы по устранению потерь, способствующие постоянному снижению затрат

- Соблюдение специфических требований клиентов в соответствии с основными спецификациями OEM-производителей

- Внедрение передового планирования качества продукции (APQP)

- Возможности подготовки документации по процессу подтверждения производственных деталей (PPAP)

Для покупателей сертификация IATF 16949 означает, что производитель понимает требования массового производства, где каждая десятая процента в снижении брака позволяет избежать тысяч отказов. Крупные автопроизводители — Ford, GM, Toyota, Volkswagen — как правило, требуют эту сертификацию как минимальный порог квалификации поставщиков.

Требования к сертификации в аэрокосмической и медицинской промышленности

Авиакосмическая и медицинская отрасли имеют одну критически важную общую черту: выход компонентов из строя может стоить жизней. Эта реальность обуславливает требования к сертификации, которые гораздо строже, чем общие производственные стандарты.

AS9100 для авиакосмической промышленности

Сертификат AS9100 относится конкретно к авиакосмической отрасли и деталям летательных аппаратов. Согласно органам по сертификации, этот сертификат означает, что детали соответствуют требованиям безопасности, качества и высоким стандартам, предъявляемым авиационной промышленностью.

Чем отличается AS9100 от общих стандартов качества? Авиакосмическая сертификация включает дополнительные требования к:

- Управлению конфигурацией, обеспечивающему отслеживание и контроль каждой версии компонента

- Протоколам оценки рисков, выявляющим потенциальные режимы отказов до начала производства

- Проверке безопасности продукции на нескольких этапах производства

- Полному прослеживанию пути от сырья до готового компонента

- Документации проверки первого образца (FAI) для новых деталей

- Специальные процессы контроля операций, таких как термическая обработка и сварка

Такая специфичность существует из-за высокой технической сложности всех аспектов, необходимых для обеспечения безопасности и соответствия в авиации. Производитель, получивший сертификат AS9100, продемонстрировал возможности, которыми обычные металлообрабатывающие производства просто не обладают.

ISO 13485 для медицинских изделий

Производство медицинских изделий осуществляется в условиях столь же строгих, но отличающихся требований. ISO 13485 гарантирует, что все медицинские изделия разрабатываются и производятся с учетом безопасности, при этом тщательная проверка является важной частью сертификации.

Этот сертификат специально учитывает уникальные требования медицинской отрасли, уделяя приоритетное внимание компонентам высокого качества. Безопасность и благополучие пациентов являются первоочередными задачами, что делает ISO 13485 необходимым условием для снижения рисков и защиты жизни. Ключевые требования включают:

- Контроль проектирования, документирующий, как изделия соответствуют требованиям предполагаемого использования

- Подтверждение процесса, доказывающее, что методы производства обеспечивают стабильные результаты

- Проверка стерильности и биосовместимости компонентов, контактирующих с пациентом

- Полные записи истории устройства, позволяющие отслеживать конкретные партии

- Системы обработки жалоб и сообщений о нежелательных явлениях

- Программы квалификации поставщиков критически важных материалов

ISO 9001: Основа, на которой строится всё остальное

Прежде чем изучать специализированные сертификаты, следует понимать, что ISO 9001 служит базовым стандартом. Согласно Экспертам по сертификации ISO , ISO 9001 считается наиболее универсальной формой сертификации производства, применимой во всех отраслях промышленности независимо от их масштаба.

Данный базовый сертификат определяет требования к надежной системе управления качеством. Получая данный сертификат, организация подтверждает, что её продукция или услуги соответствуют ожиданиям клиентов и нормативным требованиям. Ключевые элементы ISO 9001 включают:

- Документированная система управления качеством с определенными процессами

- Обязательство руководства достижению целей по качеству

- Ориентация на клиента во всех операциях

- Механизмы непрерывного улучшения

- Принятие решений на основе фактических данных

- Программы внутренних аудитов для проверки соответствия

Для точного металлоизделия сертификат ISO 9001 указывает на базовую осведомлённость о качестве, но зачастую недостаточен для регулируемых отраслей. Рассматривайте его как минимальный входной билет: необходимый, но недостаточный для аэрокосмической, автомобильной или медицинской промышленности.

Сертификаты в области окружающей среды и безопасности

Помимо управления качеством, ответственные производители всё чаще получают сертификаты в области окружающей среды и безопасности, демонстрируя высокий уровень эксплуатационной деятельности.

ISO 14001 охватывает системы экологического менеджмента, предлагая организациям структурированную основу для выполнения их экологических обязательств. По словам специалистов по сертификации, основная цель этого стандарта — сокращение негативного воздействия на окружающую среду, включая выбросы в атмосферу, управление отходами и использование ресурсов.

ISO 45001 касается управления охраной труда и техникой безопасности — особенно актуально в производстве металлоизделий, где опасные процессы требуют системного управления рисками. Данная сертификация помогает организациям разработать подходы к управлению рисками для здоровья и безопасности работников, обеспечивая защиту сотрудников и повышая операционную эффективность.

Для покупателей эти сертификаты свидетельствуют о том, что производители стремятся к устойчивому производству и заботятся о благополучии работников — факторы, которые всё больше учитываются при квалификации поставщиков и реализации инициатив корпоративной ответственности.

Что означают сертификаты при принятии решения о покупке

Как следует применять полученные знания о сертификации при оценке поставщиков? Сопоставьте требования к сертификации с вашей областью применения:

| Ваша отрасль | Требуемые сертификаты | Почему это важно |

|---|---|---|

| Автомобильный OEM или Tier 1 | IATF 16949 (обязательно), ISO 14001 (часто требуется) | Большинство автопроизводителей не допускают поставщиков без отраслевой сертификации |

| Коммерческая авиация | AS9100 (обязательно), Nadcap для специальных процессов | Соответствие FAA/EASA требует документально подтвержденной системы качества |

| Медицинские устройства | ISO 13485 (обязательно), регистрация в FDA | Регуляторное представление требует сертифицированного производства |

| Общепромышленный | ISO 9001 (рекомендуется) | Свидетельствует о базовой приверженности качеству, но без отраслевых требований |

| Оборона/госсектор | AS9100 или регистрация ITAR в зависимости от области применения | Для государственных контрактов часто указываются требования к сертификации |

Имейте в виду: сертификация требует постоянного соблюдения, а не разового подтверждения. Уточняйте у потенциальных поставщиков даты их последних аудитов, выявленные несоответствия и принятые корректирующие меры. Активное поддержание сертификации демонстрирует реальную приверженность, а не просто бумажные документы.

Понимание требований к сертификации позволяет вам принимать обоснованные решения при выборе поставщиков, но применение этих знаний на практике требует установления контактов с производителями, чьи возможности соответствуют вашим конкретным потребностям.

Начало работы с прецизионной металлообработкой

Теперь вы ознакомились с информацией, которая отличает осведомлённых покупателей от тех, кто учится на дорогостоящих ошибках методом проб и ошибок. Независимо от того, закупаете ли вы компоненты для критически важного аэрокосмического применения, оцениваете поставщиков автомобилей или рассматриваете возможность карьеры в передовом производстве, основные принципы остаются неизменными: прецизионная металлообработка требует специализированных возможностей, документально подтверждённых систем качества и партнёрских отношений, выходящих далеко за рамки простой транзакционной закупки.

Вот что понимают самые успешные специалисты по закупкам и соискатели: партнёр по изготовлению, которого вы выберете, — или работодатель, к которому вы присоединитесь, — будет определять результаты на долгие годы вперёд. Производитель без соответствующих сертификатов, инженерной экспертизы или дисциплины в коммуникациях создаёт проблемы, которые со временем только накапливаются. Напротив, правильное партнёрство ускоряет сроки разработки, снижает общие затраты и обеспечивает поставку компонентов, которые работают точно так, как задумано.

Истинная ценность сотрудничества с опытными специалистами по точной металлообработке заключается не в том, какой металл они режут, а в инженерной экспертизе, системах качества и совместном решении проблем, которые они обеспечивают на протяжении всего жизненного цикла вашего проекта.

Следующий шаг на пути к совершенству в металлообработке

Готовы применить полученные знания? Ваш дальнейший путь зависит от того, закупаете ли вы компоненты или строите карьеру.

Для B2B-покупателей и инженеров:

- Определите требования к допускам до запроса коммерческих предложений — стоимость прецизионной обработки значительно варьируется в зависимости от размерных характеристик

- Проверьте соответствие сертификатов вашей отрасли: IATF 16949 для автомобильной промышленности, AS9100 для аэрокосмической отрасли, ISO 13485 для медицинских устройств

- Оцените возможности внутреннего производства, чтобы минимизировать сложность цепочки поставок и разрывы в коммуникации

- Запросите консультацию по DFM на раннем этапе — инженерное взаимодействие предотвращает дорогостоящие переделки в будущем

- Оцените масштабируемость от опытных образцов до объемов серийного производства

- Подтвердите сроки выполнения и протоколы коммуникации перед тем, как давать обязательства

Для соискателей карьеры:

- Изучите структурированные программы ученичества, предлагающие 4 000 часов практической подготовки с занятиями в классе

- Нацельтесь на работодателей, сотрудничающих с зарегистрированными организациями по программам ученичества, для получения помощи в оплате обучения и поэтапного роста заработной платы

- Развивайте базовые навыки чтения чертежей, точных измерений и работы с ЧПУ

- Стремитесь к сертификации квалифицированного специалиста, чтобы получить возможность продвижения на должности токаря, контролёра качества или руководителя смены

- Рассмотрите возможность получения специализированных сертификатов, соответствующих востребованным секторам, таким как аэрокосмическая или медицинская промышленность

Установление контакта с подходящим производителем прецизионных изделий

Для компаний, ищущих услуги точного производства, изученная вами система оценки применима немедленно. Начните с определения производителей, чьи сертификаты, возможности и отраслевой опыт соответствуют вашим требованиям. Запрашивайте подробные коммерческие предложения, включающие инженерный анализ — поставщики, которые дают цену, не разобравшись в ваших чертежах, зачастую впоследствии создают неприятные сюрпризы.

Современные производители выделяются благодаря оперативности и всесторонней поддержке. Ищите партнеров, предлагающих быстрое прототипирование, сокращающее циклы разработки — некоторые производители поставляют функциональные прототипы уже через пять дней, что позволяет быстрее проводить итерации проекта. Не менее важна скорость подготовки коммерческого предложения: производители, такие как Shaoyi (Ningbo) Metal Technology предоставляют ответы на запросы в течение 12 часов вместе с комплексной поддержкой DFM, демонстрируя тем самым инженерный потенциал и ориентированность на клиента, которые отличают премиальных поставщиков от обычных исполнителей.

При выборе производителей для автомобильной промышленности в первую очередь отдавайте предпочтение тем, кто сертифицирован по стандарту IATF 16949 и имеет подтвержденный опыт производства шасси, подвесок и конструкционных компонентов. Наличие сертифицированных систем качества, возможностей быстрого прототипирования и автоматизированного массового производства обеспечивает вашей цепочке поставок как гибкость на этапе разработки, так и масштабируемость при производстве.

Запускаете ли вы новый продукт, оптимизируете существующую цепочку поставок или строите карьеру в сфере передового машиностроения — точная металлообработка открывает возможности для тех, кто инвестирует в понимание её требований. Описанные в этом руководстве принципы — основы допусков, возможности процессов, выбор материалов, требования к сертификации и критерии оценки — помогут вам принимать решения, ведущие к успеху, а не учиться на дорогостоящих ошибках.

Ваш следующий шаг? Примените эти знания. Оцените своих текущих поставщиков по критериям, изложенным здесь. Изучите программы обучения по системе ученичества, если ваша цель — развитие карьеры. И помните: в точном производстве именно те партнеры, которые понимают ваши требования до начала производства, обеспечивают результаты, превосходящие ожидания.

Часто задаваемые вопросы о специалистах по точной металлообработке

1. Что такое точная металлообработка?

Точная металлообработка — это специализированный метод производства, позволяющий достигать размерных допусков в диапазоне от ±0,001 до ±0,010 дюйма с использованием передового оборудования с ЧПУ, строгих систем контроля качества и инженерно выверенной последовательности операций. В отличие от стандартной обработки, где допуски составляют ±0,030 дюйма или более, точная металлообработка производит компоненты, в которых микроскопические отклонения определяют успех изделия — это критически важно для аэрокосмической, медицинской и автомобильной отраслей, требующих точного соответствия спецификациям.

2. Сколько стоит час работы по металлообработке?

Стоимость металлообработки обычно составляет от 70 до 130 долларов США в час для местных сварщиков и мастеров, выполняющих индивидуальные работы по обработке листового металла. Однако точная металлообработка зачастую требует более высоких ставок из-за специализированного оборудования, меньших допусков и требований к сертификации качества. Такие факторы, как наличие сертификатов IATF 16949 или AS9100, сложность материалов и спецификации допусков, значительно влияют на окончательную цену помимо стандартных почасовых тарифов.

3. Какими сертификатами должны обладать специалисты по точной металлообработке?

Требуемые сертификаты зависят от отрасли: IATF 16949 — для автомобильной промышленности, AS9100 — для аэрокосмических компонентов и ISO 13485 — для медицинских устройств. ISO 9001 является базовым стандартом системы управления качеством. Эти сертификаты подтверждают наличие документально оформленных систем качества, а не разовые достижения; при оценке потенциальных партнеров по изготовлению обращайте внимание на даты последних аудитов и соблюдение требований в текущем режиме.

4. С какими материалами чаще всего работают специалисты по точной металлообработке?

Производители прецизионных изделий обычно обрабатывают нержавеющую сталь (марки 304/316), алюминиевые сплавы (6061/7075), углеродистую сталь, холоднокатаную сталь, медь, латунь и титан. Выбор материала зависит от требований применения, включая прочность на растяжение, коррозионную стойкость, проводимость и достижимые допуски. Каждый материал по-разному ведет себя при резке, формовке и сварке — опытные производители помогают с выбором, исходя из ваших конкретных эксплуатационных потребностей.

5. Как оценить и выбрать производителя прецизионных металлоизделий?

Оцените подрядчиков по пяти ключевым критериям: наличие сертификатов качества, соответствующих вашей отрасли, внутренние возможности — от резки до отделки, инженерную поддержку и сопровождение на этапе проектирования с учётом технологичности, документально подтверждённый опыт работы в отрасли и масштабируемость производства с чёткими протоколами коммуникации. Запрашивайте подробные коммерческие предложения, включая проверку проектной документации, убедитесь в актуальности сертификатов по датам последних аудитов и оцените соблюдение сроков выполнения заказов — некоторые ведущие производители предлагают изготовление прототипов за 5 дней и подготовку коммерческих предложений всего за 12 часов.

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —