Кованые или сварные детали: что прочнее для конструкций?

Краткое содержание

Для конструкционных применений кованые детали, как правило, прочнее, долговечнее и надежнее, чем изготовленные методом сборки. Ковка формирует металл с помощью высокого давления и нагрева, создавая непрерывную и ориентированную структуру зерна, которая повышает устойчивость к ударам и усталости. Изготовление, предполагающее сварку или соединение отдельных металлических элементов, обеспечивает большую гибкость в проектировании и зачастую более экономически выгодно для нестандартных проектов или малых серий, однако его прочность зависит от качества сварных швов.

Понимание основных процессов: ковка и изготовление

Выбор правильного производственного процесса имеет решающее значение для обеспечения безопасности, долговечности и эксплуатационных характеристик конструкционных элементов. Решение между ковкой и изготовлением зависит от понимания принципиальных различий в работе каждого метода и того, как это влияет на механические свойства конечного продукта.

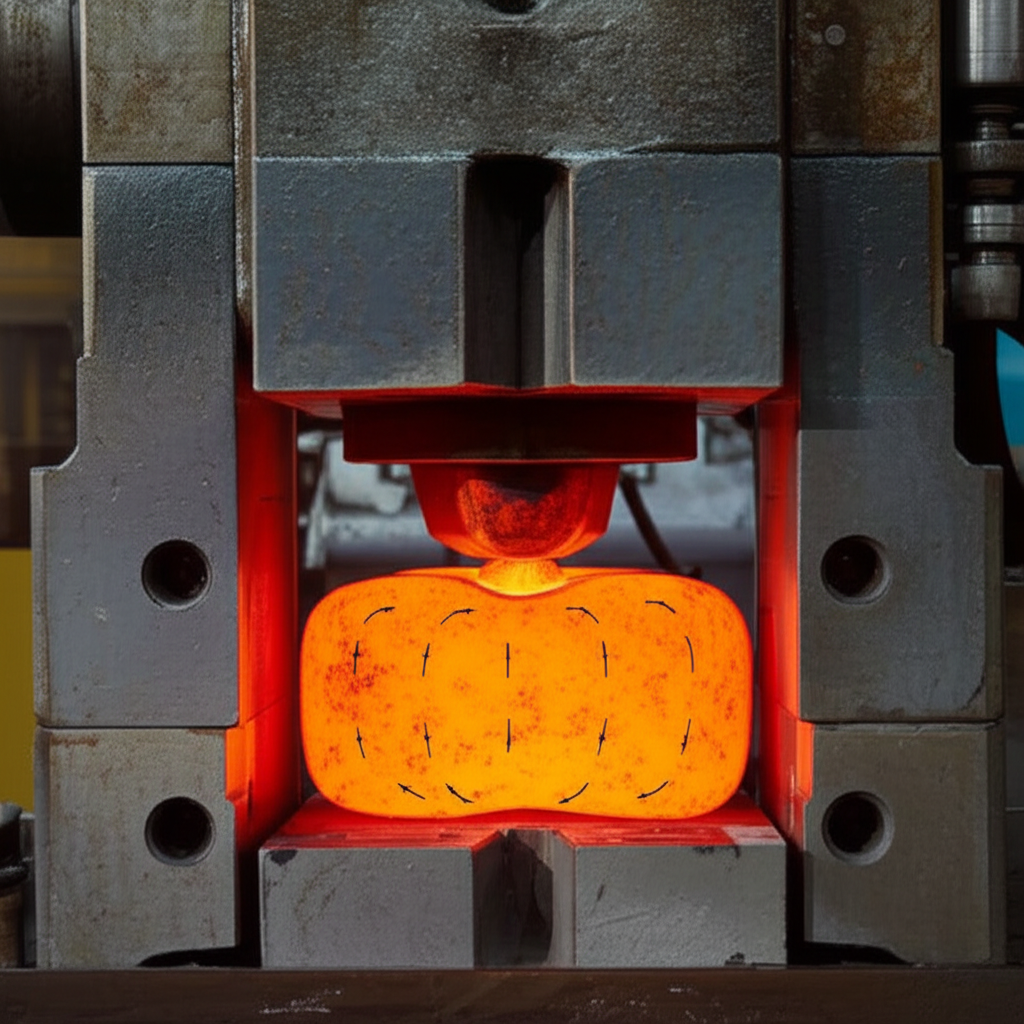

Ковка — это процесс обработки металла, при котором формируется единый кусок металла за счет локальных сжимающих усилий, часто при повышенных температурах. Металл нагревается до состояния пластичности, а затем подвергается ковке или прессованию в матрице для получения нужной формы. Такая интенсивная деформация улучшает внутреннюю зернистую структуру металла, выравнивая её по контурам детали. Именно непрерывный поток зёрен является основной причиной того, что кованые детали обладают повышенной прочностью и твёрдостью, поскольку устраняются внутренние пустоты и неоднородности, которые могут привести к разрушению компонента под нагрузкой. Кованые детали известны своей высокой прочностью на растяжение, устойчивостью к ударным воздействиям и длительным сроком службы при циклических нагрузках.

Производство, напротив, - это процесс добавления или сборки. В ней участвуют резка, изгиб и сборка отдельных металлолома, чтобы создать окончательное конструкцию. Эти отдельные компоненты соединяются друг с другом с помощью таких методов, как сварка, болтинга или нитета. Хотя изготовление предлагает огромную универсальность в создании сложных и крупномасштабных конструкций, которые невозможно было бы подделать, прочность конечной части по своей сущности ограничена прочностью ее соединений. Сварки, например, могут вводить точки слабости, остаточные напряжения и потенциальные дефекты, которые могут поставить под угрозу общую целостность компонента, особенно в условиях высокого напряжения или циклической нагрузки.

Сравнение между лицами: ключевые отличительные признаки для структурного использования

При оценке кованых и сварных деталей для конструкционного применения несколько ключевых факторов определяют оптимальный выбор. Компромисс между прочностью, свободой проектирования и стоимостью лежит в основе процесса принятия решений. Ковка, как правило, обеспечивает более высокую прочность и надёжность компонента, тогда как сварка предоставляет большую гибкость и зачастую является более экономичной для уникальных изделий или мелкосерийного производства.

Прочность и долговечность

Наиболее значительным преимуществом ковки является её исключительное соотношение прочности к весу. Процесс ковки создаёт непрерывный поток зерна, повторяющий форму детали, устраняя слабые места и улучшая механические свойства. Согласно некоторым анализам, кованые детали могут иметь предел текучести на 26% выше по сравнению с компонентами, изготовленными другими методами. Это делает их highly resistant к ударным нагрузкам и усталостному разрушению. Однако сварные детали зависят от целостности своих сварных швов. Даже при высоком качестве сварки зона термического влияния вокруг сварного шва может иметь отличные механические свойства от основного металла, создавая потенциальные точки разрушения при циклических нагрузках.

Целостность материала и надёжность

Ковка обеспечивает плотную, непористую структуру материала. Такая однородность гарантирует предсказуемость работы и надёжность, что крайне важно для критически важных конструкционных применений, где отказ недопустим. Сварные конструкции, состоящие из множества деталей и соединений, имеют более высокий риск скрытых дефектов, таких как неполное проплавление шва, трещины или пористость. Эти неоднородности может быть трудно обнаружить, и со временем они могут развиваться, приводя к преждевременному разрушению. Однородная природа цельнокованой детали обеспечивает более высокую степень уверенности в её структурной целостности.

Сложность и универсальность конструкции

Изготовление имеет очевидное преимущество с точки зрения гибкости конструкции. Поскольку оно предполагает сборку компонентов, его можно использовать для создания крупных, сложных и индивидуальных конструкций, которые было бы непрактично или чрезмерно дорого производить методом ковки. Ковка ограничена необходимостью использования штампов, которые могут быть сложными и дорогими в изготовлении, что делает её менее подходящей для единичных деталей или очень сложных геометрических форм. Изготовление является идеальным выбором для нестандартных каркасов, архитектурных элементов и ситуаций, где первостепенное значение имеет адаптивность конструкции.

Последствия затрат

Экономическая эффективность каждого метода в значительной степени зависит от объема производства. Ковка требует значительных первоначальных инвестиций в оснастку и штампы, что делает ее более выгодной при крупносерийном производстве, где стоимость детали снижается со временем. Для небольших партий или прототипов изготовление, как правило, дешевле, поскольку не требует высоких затрат на оснастку. Однако важно учитывать общую стоимость жизненного цикла. Превосходная долговечность кованых деталей может обеспечить более длительный срок службы и снизить расходы на техническое обслуживание или замену, потенциально обеспечивая лучшую долгосрочную отдачу в тяжелых условиях эксплуатации, как отмечают эксперты в Greg Sewell Forgings .

| Особенность | Кованые детали | Сборные детали |

|---|---|---|

| Прочность и долговечность | Превосходные благодаря непрерывному направлению волокон и высокой плотности. Отличная устойчивость к усталости и ударным нагрузкам. | Прочность ограничена качеством сварных швов и соединений, которые могут быть потенциальными точками отказа. |

| Структурная целостность | Высокая надежность благодаря цельной, однородной структуре. Отсутствуют скрытые дефекты в соединениях. | Возможность дефектов, таких как пористость или трещины в сварных швах. Требуется тщательный контроль. |

| Гибкость проектирования | Ограничен сложностью матрицы. Наилучшим образом подходит для простых, повторяющихся форм. | Высокая универсальность. Идеально подходит для крупных, сложных или индивидуальных конструкций. |

| Расходы | Высокая первоначальная стоимость оснастки. Экономически выгодно при массовом производстве. | Низкая первоначальная стоимость настройки. Экономически целесообразно для мелкосерийного и единичного производства. |

Рекомендации по применению: когда выбирать кованые детали вместо сварных

Выбор правильного процесса в конечном итоге зависит от конкретных требований применения. Нет единого ответа; выбор требует тщательной оценки требований к эксплуатационным характеристикам, сложности конструкции, объема производства и бюджета. Понимая идеальные сценарии для каждого метода, инженеры и проектировщики могут принимать более обоснованные решения.

Идеальные сценарии для кованых деталей

Ковка является предпочтительным методом для компонентов, подвергающихся высоким нагрузкам, большим нагрузкам и экстремальным условиям, где надежность имеет первостепенное значение. Ее inherentная прочность и устойчивость к усталости делают ее незаменимой в критически важных приложениях. Примеры включают:

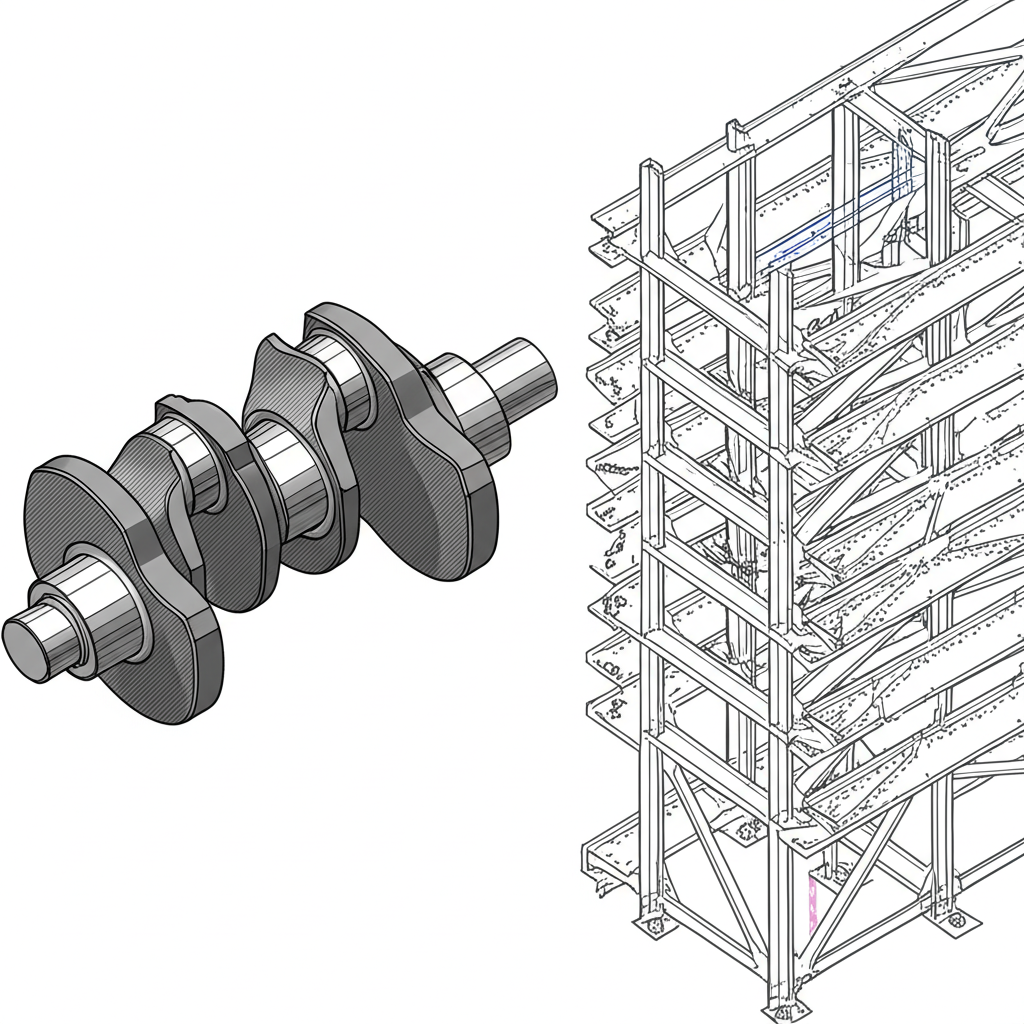

- Автомобильные компоненты: Коленчатые валы, шатуны и детали подвески, которые должны выдерживать постоянную вибрацию и напряжение. Для прочных и надежных автомобильных компонентов некоторые компании специализируются на качественной горячей ковке. Например, поставщики услуг по индивидуальной ковке, такие как Shaoyi Metal Technology предлагают решения от прототипирования до массового производства для автомобильной промышленности.

- Аэрокосмическая и оборонная промышленность: Шасси, диски турбин и конструкционные элементы планера, где соотношение прочности к весу и стойкость к разрушению являются критически важными.

- Нефтегазовая промышленность: Клапаны, фланцы и фитинги, работающие под высоким давлением и в агрессивных средах.

- Тяжелые машины: Зубчатые колеса, валы и подъемные устройства, используемые в строительном и горнодобывающем оборудовании, которым требуется максимальная долговечность.

Идеальные сценарии для сварных деталей

Изготовление особенно эффективно в тех областях, где важны гибкость проектирования, возможность настройки и скорость, а не достижение максимальной прочности материала. Оно хорошо подходит для крупномасштабных или уникальных проектов. Идеальные сценарии включают:

- Стальные строительные конструкции: Балки, колонны и фермы для зданий и мостов, где требуются крупные индивидуальные компоненты.

- Специализированные машины и оборудование: Каркасы, корпуса и опоры для специализированных промышленных машин, изготавливаемых малыми сериями.

- Прототипирование: Создание первоначальных версий конструкции для испытаний и проверки перед изготовлением дорогостоящих штампов для ковки.

- Архитектурные металлические изделия: Индивидуальные лестницы, перила и декоративные элементы, где ключевыми факторами являются эстетический дизайн и форма.

Краткий справочник: преимущества и недостатки

Для обобщения основных компромиссов, в этом справочнике представлены главные преимущества и недостатки каждого производственного процесса для конструкционных деталей.

Ковальная работа

Достоинства

- Высшая сила: Однонаправленная структура зерна обеспечивает исключительную прочность на растяжение, высокую ударную вязкость и сопротивление усталости.

- Высокая надежность: Изготовление из единого куска исключает слабые места, связанные с соединениями и сварными швами.

- Эффективность использования материала: Меньший расход материала по сравнению с субтрактивными методами, такими как обработка из заготовки.

- Прочность: Отлично подходит для применения в условиях высоких нагрузок, несущих и критически важных узлов, что обеспечивает длительный срок службы.

Недостатки

- Высокие затраты на оснастку: Первоначальные инвестиции в матрицы могут быть значительными, что делает процесс менее выгодным для мелкосерийного производства.

- Ограниченная сложность конструкции: Сложные формы, внутренние полости или очень крупные детали может быть трудно или невозможно изготовить ковкой.

- Более длительные сроки подготовки производства: Изготовление матриц и наладка оборудования могут привести к увеличению времени начала производства.

- Вторичная механическая обработка: Часто требует дополнительной обработки для достижения окончательных допусков и параметров поверхности.

Производство

Достоинства

- Отличная свобода проектирования: Позволяет создавать крупные, сложные и высокоиндивидуализированные конструкции.

- Низкие начальные затраты: Отсутствие необходимости в дорогостоящих матрицах делает процесс экономически выгодным для прототипов и мелкосерийного производства.

- Универсальность: Можно соединять широкий диапазон материалов и размеров компонентов.

- Быстрое создание прототипов: Быстрое выполнение единичных деталей позволяет быстро вносить изменения в конструкцию.

Недостатки

- Слабее ковки: Прочность детали ограничена её самым слабым местом, как правило, сварными швами или соединениями.

- Возможность возникновения дефектов: Сварные швы могут создавать уязвимости, такие как трещины, пористость и остаточные напряжения, что снижает надёжность.

- Нестабильная производительность: Согласованность от детали к детали может быть ниже по сравнению с повторяемостью закрытой объёмной штамповки.

- Трудоёмкость: Может потребовать значительных затрат квалифицированного труда на резку, подгонку и сварку, особенно для сложных сборок.

Часто задаваемые вопросы

1. В чём основное различие между штампованными и сварными деталями?

Основное различие заключается в методе производства и полученной структуре зёрен. При штамповке формируется единый кусок металла с использованием тепла и давления, при этом структура зёрен выравнивается вдоль формы детали, обеспечивая повышенную прочность. При изготовлении собираются несколько отдельных металлических элементов с помощью таких методов, как сварка, где прочность зависит от качества соединений.

2. Являются ли кованые детали прочнее, чем обработанные механическим способом?

Да, кованые детали обычно прочнее, чем те, которые изготавливаются из твердого металлического блока (полоса). Хотя оба начинаются с твердого куска, ковка перестраивает и усовершенствует структуру зерна, повышая утомляемость и устойчивость к ударам. Как объяснили специалисты по производству EZG Производство , обработка режет эти зерна, в результате чего получается однородная, но не оптимизированная структура, которой не хватает направленной прочности кованого компонента.

3. Посмотрите. Каковы недостатки кованой стали?

Основные недостатки ковки включают высокие первоначальные затраты на инструментацию для штампов, ограничения на производство очень сложных или сложных форм и общую потребность во вторичной обработке для достижения узких толерантности и гладкой поверхности. Процесс также менее гибкий для изменений конструкции после изготовления форм.

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —