Автомобильные штамповочные умеренные изгибы отскока «против человеческие»? Эти 4 программы компенсации позволяют ошибке быть равной нулю!

В области автомобильная штамповочная форма проектирование пресс-форм, одна из самых болезненных проблем для инженеров "возвратная пружина" .

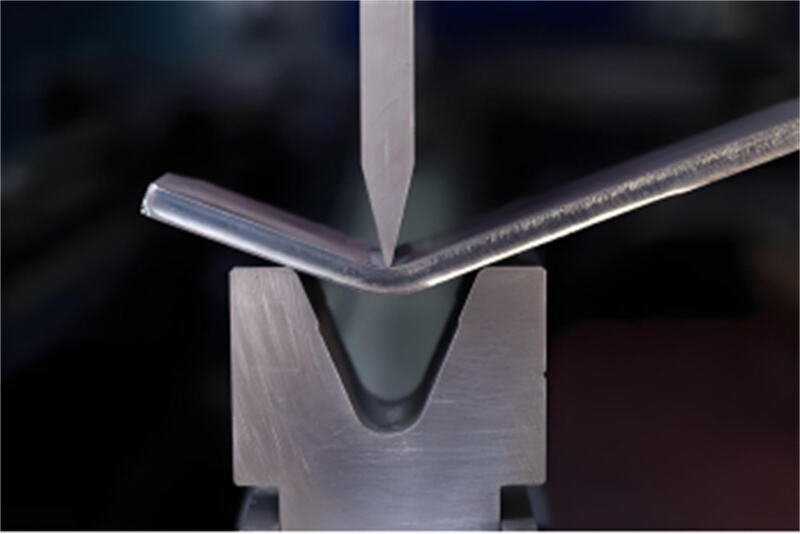

Автомобильный отскок при штамповке

Независимо от того, является ли это автомобильные кузовные детали (Автомобильные крылья, автомобильные двери, автомобильные крыши . .. ), несущие элементы кузова (боковые элементы/продольные элементы/поперечные элементы. .. ), или подвески двигателя , кронштейн сиденья т (кронштейн сиденья )и так далее, пока речь идет о гибке металлических листов, обратная деформация подобна невидимой руке, которая всегда "творит беспорядок" в последний момент - конструкция пресса точная, оборудование откалибровано, но размер продукта все равно отличается от ожидания после демолирования. Это явление не только снижает производительность, но и может напрямую привести к браку продукции, заставляя бесчисленных инженеров работать сверхурочно и даже ставить под сомнение смысл жизни.

Не паникуйте! Обратный прогиб не无敌. Достаточно овладеть научной логикой компенсации и сочетать её с передовыми отраслевыми решениями, чтобы погрешность можно было "обнулить". Shaoyi является профессионалом Китайский завод автомобильных штамповочных металлических деталей . На этот раз будет глубоко проанализирована природа обратного изгиба и раскрыта 4 эффективных метода компенсации с своим многолетним опытом в проектировании штамповых матриц, помогает вам "подчинить" отскок с самого начала и сделать проектирование матрицы более эффективным!

1. Почему отскок при гибке a автомобильных штампованных деталей так "проблематичен"? Сначала рассмотрим его базовую логику.

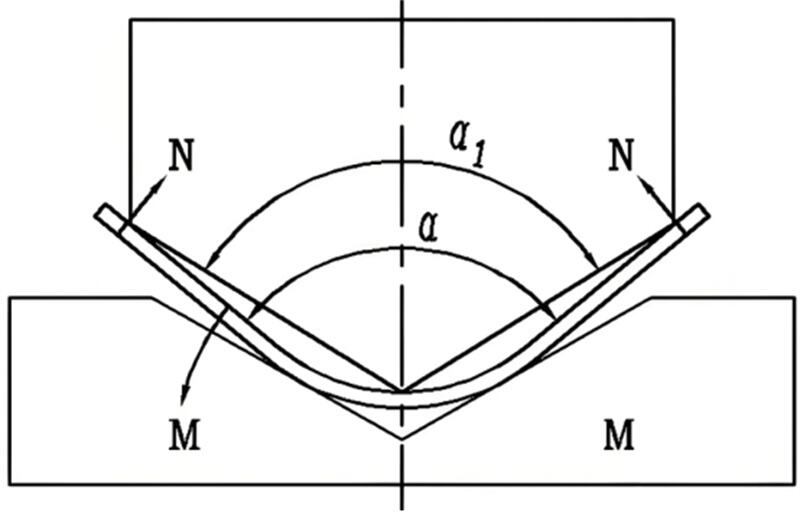

Сущность отскока заключается в восстановлении упругой деформации из металлических материалов. Когда листовой материал подвергается пластической деформации под давлением штампа, также возникает упругое напряжение внутри. Как только внешняя сила убирается, упругое напряжение высвобождается, что приводит к отклонению угла, радиуса и даже формы детали от значений, заложенных в конструкции штампа. Основные влияющие факторы:

Свойства материала : Чем выше предел текучести и чем ниже модуль упругости (например, Q235B и #10 сталь, часто используемые "поставщиками автомобильного штампа"), тем более заметен эффект восстановления.

Толщина листа и радиус изгиба : Чем меньше соотношение толщины листа (t) к внутреннему радиусу изгиба (r) (r/t), тем больше эффект восстановления.

Зазор и давление штампа : Недостаточное давление или чрезмерный зазор между матрицей увеличивает пропорциональную упругую деформацию.

Проблема случая : Компания по производству бытовой техники изготавливает нержавеющие кронштейны. Проектный угол составляет 90°, но после демолдирования он возвращается к 95°, что вызывает чрезмерный монтажный зазор. Традиционные решения предполагают повторные испытания и корректировки формы, занимающие до 2 недель и увеличивающие затраты.

II. Четыре программы компенсации достигают цели и делают отскок "без места для побега"

Программа 1: Компенсация чрезмерной гибки - Используйте "Прогнозирование" для противодействия отбою

Принцип: Предсказать угол возврата при растяжении автомобильные штамповые части во время производства. В дизайне "автомобильной штамповки", намеренно делают угол изгиба меньше (или больше, в зависимости от направления возврата) чем целевой. Используйте восстановление после возврата, чтобы достичь цели.

Ключевая формула: δθ = θ возврат при растяжении = K × (σ_s/E) × (r/t)

(K — коэффициент материала, σ _s — предел текучести, E — модуль упругости. )

Этапы реализации:

1. Определите обратимое отклонение δθ путем испытания материалов или исторических данных.

2. Установите угол у DIE как θ die = θ цель −Δθ .

3. Откалибруйте коэффициент компенсации после пробного производства.

Пример: Шао И создал панель для основного завода. Панели требовалось изгибать под углом 60°, но был обратный прогиб на 4°.

После корректировки угла штампа до 56°, деталь соответствовала стандартам точности. Процент брака снизился с 70% до 1%.

Программа 2: Локальное усиление - Использование "ловушек напряжения", чтобы устранить упругую деформацию

Принцип: В нерабочих областях зоны изгиба предварительно установите впадины, выпуклости или ребра жесткости. Местенная пластическая деформация от этих элементов потребляет упругую энергию деформации, что ограничивает обратный прогиб.

Основные особенности дизайна:

- Контролируйте глубину вдавливания до 10% - 15% от толщины листа.

- Установите рёбра под углом 45° к линии изгиба для рассеивания напряжения.

- Оптимизируйте расположение рёбер с помощью симуляции CAE для сохранения прочности.

Дело: Shao Yi обработала растительного происхождения листового металла для автозапчастей с использованием лазерной гравировки. Она создавала микроскопические канавки на расстоянии 0,5 мм от линии сгиба, что снижало эффект обратной деформации на 60% без видимых дефектов поверхности.

Программа 3: Динамическая Компенсация Давления – Позвольте Штампам "Умно Корректироваться"

Принцип: Используйте гидравлическую или сервоприводный адаптивный систем удержания матрицы . Во время гибки он в реальном времени отслеживает давление и смещение, динамически регулируя силу зажима для обеспечения полного пластического деформирования.

Технические новинки:

- Интегрированные датчики силы и система замкнутого цикла управления.

- Поддерживает многоступенчатую загрузку давления (например, предварительное давление, основное давление, удерживающее давление).

- Применим к материалам, таким как высокопрочная сталь и алюминиевые сплавы.

Тренд в отрасли: Определенный немецкий автопроизводитель внедрил адаптивные гибочные машины на основе ИИ. Благодаря машинному обучению для прогнозирования обратной упругости, точность компенсации достигает ±0. 1° , а цикл отладки сокращается на 80%.

Программа 4: Метод управления тепловым полем - Перекраиваем характеристики материала с помощью "Термической магии"

ПРИНЦИП : Локально нагревайте или охлаждайте область изгиба, чтобы изменить предел текучести материала и модуль упругости, тем самым контролируя обратную упругость.

Выбор процесса :

Лазерный нагрев : Точно повышайте температуру до 200 - 300°C ( подходит для нержавеющая сталь).

ОХЛАЖДЕНИЕ ЖИДКИМ АЗОТОМ : Быстро охлаждайте для подавления упругого восстановления ( подходит для алюминиевые сплавы).

Меры предосторожности : Сбалансировать риски термической деформации и окисления; использовать защиту инертным газом.

Продвинутое применение : Компонент для аэрокосмической промышленности использует метод индукционного нагрева с изгибом. Погрешность обратной деформации составляет не более 0,05 мм, что превосходит традиционные процессы холодной штамповки.

Обратная деформация в процессе изгибания

III. Практические навыки: Как выбрать оптимальную программу компенсации?

1. Учитывайте материал :

- Низкоуглеродистая сталь, медные сплавы → Компенсация перегиба (низкая стоимость);

- Высокопрочная сталь, титановые сплавы → Динамическая компенсация давления (высокая точность).

Учитывайте объем производства :

- Малые партии, множество видов → Компенсация перегиба + CAE симуляция;

- Массовое производство → Инвестируйте в адаптивные системы штампов.

2. Выбор, зависящий от допусков:

- Гражданский уровень (±0,5°) → Метод локального укрепления.

- Военный уровень (±0,1°) → Сочетайте управление тепловым полем с динамической компенсацией.

IV. Вывод: Сожительствуйте с эффектом обратной деформации и овладеем силой "Определённости"

Возвратная деформация при изгибе в автомобильная штамповочная форма сложная, но решаемая. Производственная отрасль автозапчастей переходит от опытных методов проб и ошибок к данным, основанным на интеллектуальной компенсации, приближаясь к цели нулевой возвратной деформации . В следующий раз, столкнувшись с проблемами возвратной деформации в "штампованных деталях автомобилей", вместо прямого противостояния используйте четыре программы компенсации для создания многослойной защиты. Помните, высококлассные техники используют науку, чтобы укрощать неопределенность.

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —