Procesul de ambutisare în fabricație: De la foaia brută până la piesa finită

Ce este procesul de amprentare în domeniul fabricației

V-ați întrebat vreodată cum produc fabricanții mii de piese metalice identice cu o viteză și o precizie uimitoare? Răspunsul se află într-unul dintre cele mai fundamentale procese din domeniul fabricației. Ce este, de fapt, amprentarea?

Amprentarea, denumită și presare, este un proces de prelucrare a metalelor prin deformare la rece, care transformă foilul metalic plan în forme specifice, folosind matrițe și prese de amprentare. Spre deosebire de operațiile de prelucrare prin așchiere, care elimină material, amprentarea reconfigurează metalul prin deformare controlată — ceea ce o face mai rapidă, mai eficientă și ideală pentru producția în volum mare.

Semnificația ambutisării depășește o singură acțiune. Acest proces poate implica o singură operațiune sau o serie bine coordonată de operațiuni — îndoire, perforare, reliefare etc. — care lucrează împreună pentru a crea componente complexe. Înțelegerea acestei distincții este esențială, deoarece influențează direct modul în care producătorii abordează proiectarea pieselor, investițiile în scule și planificarea producției.

De la foaia plană la piesa finită

Imaginați-vă introducerea unei simple foi de metal într-o presă și, în câteva secunde, observarea transformării acesteia într-un suport auto precis format sau într-un conector electronic. Aceasta este ambutisarea în acțiune.

Iată cum funcționează: o bucată plană de metal („blank”) intră în presă, unde matrițele personalizate — de fapt unelte din oțel durificat — aplică o forță enormă. Matrița superioară coboară asupra celei inferioare, cu metalul aflat între ele. Această presiune, combinată cu geometria matriței, determină deformarea permanentă a metalului, care se adaptează formei dorite.

Definiția pieselor ambutisate include totul, de la simple garnituri plane până la componente tridimensionale complexe cu multiple îndoituri și caracteristici. Ceea ce face această transformare remarcabilă este faptul că nu se elimină niciun material în timpul procesului. Metalul se reconfigurează pur și simplu, menținându-și integritatea structurală, dar luând forme noi.

Avantajul formării la rece explicat

De ce este atât de important ca ambutisarea să se realizeze la temperatura camerei? Formarea la rece oferă mai multe avantaje esențiale față de procesele de prelucrare la cald:

- Finisaj suplimentar de suprafață – Piesele rezultate sunt netede, fără oxidare sau crustă, care apar datorită căldurii

- Toleranțe mai stricte – Nu există dilatare termică de luat în considerare, ceea ce înseamnă dimensiuni mai precise

- Beneficiile ecruisării – Procesul de deformare consolidează, de fapt, anumite metale

- Eficiență energetică – Nu sunt necesare cuptoare sau echipamente de încălzire

Fizica din spatele deformării la rece se bazează pe deformarea plastică—împingerea metalului dincolo de limita sa elastică, astfel încât acesta să ia în mod permanent forma matriței. Atunci când presiunea și geometria matriței lucrează împreună corect, metalul curge în mod previzibil, generând piese consistente ciclu după ciclu. Această caracteristică diferențiază ambutisarea de metodele subtractive, cum ar fi prelucrarea prin frezare CNC, unde materialul este îndepărtat prin tăiere pentru a obține forma finală.

De ce domina ambutisarea producția în volume mari

Care este cea mai mare forță a unei operațiuni de ambutisare? Viteza și reproductibilitatea. Preselor moderne de ambutisare le pot produce sute de piese pe minut, fiecare fiind practic identică cu cea precedentă. Odată ce matrițele sunt realizate și procesul este optimizat, producătorii obțin o consistență remarcabilă—uneori menținând toleranțe în limite de câteva miimi de inch.

Aspectele economice devin convingătoare la scară mare. Deși realizarea matrițelor reprezintă o investiție semnificativă inițială, costul pe piesă scade dramatic pe măsură ce volumul de producție crește. Aceasta este motivul pentru care industriile precum cea a fabricării automobilelor—unde Henry Ford a adoptat în mod faimos ambutisarea atunci când forjarea în matriță nu mai putea face față cererii—se bazează în mare măsură pe acest proces.

Indiferent dacă produceți suporturi simple sau panouri complexe de caroserie, procesul de ambutisare oferă combinația de viteză, precizie și eficiență din punct de vedere al costurilor, pe care o cere fabricația modernă.

Operațiuni de bază și tehnici de ambutisare explicate

Acum că ați înțeles ce este ambutisarea, să explorăm operațiunile specifice care fac posibilă desfășurarea acesteia. Fiecare operațiune metalică din procesul de ambutisare îndeplinește un scop distinct — iar cunoașterea momentului potrivit pentru utilizarea fiecăreia poate însemna diferența dintre o serie de producție eficientă și greșeli costisitoare.

Gândiți-vă la aceste operațiuni ca la instrumentele dvs. de ambutisare unele taie, altele formează, altele adaugă detalii. Stăpânește-le și vei înțelege cum piesele complexe sunt asamblate din foi simple.

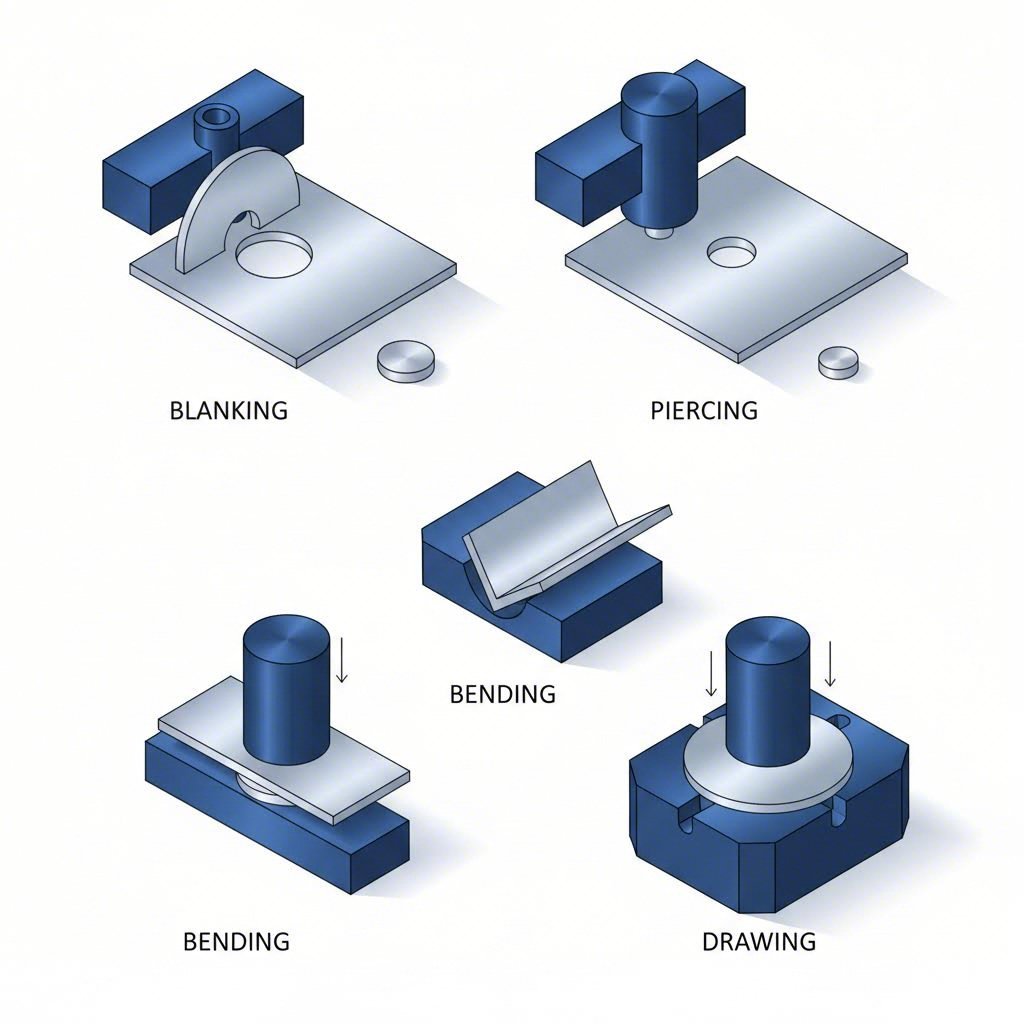

Operații de decupare și perforare

Aceste două operații sunt adesea confundate, deoarece ambele implică tăierea — dar diferențierea este esențială pentru planificarea producției dumneavoastră.

Decupaj decupează o formă plană din tablă metalică, iar piesa decupată devine piesa finită (sau este trimisă la prelucrări ulterioare). Când efectuați decuparea prin stampare a metalelor pentru inele de siguranță, roți dințate brute sau componente decorative, partea înconjurătoare a tablei devine deșeu. Conform Fox Valley Stamping, decuparea este frecvent utilizată în industria auto, aerospace și electronică pentru producerea discurilor, roților dințate și elementelor decorative.

Perforare perforarea (numită și punchare) are efect contrar — creează găuri sau decupări în piesa dumneavoastră. În acest caz, materialul eliminat devine deșeu, iar foaia rămasă reprezintă produsul dumneavoastră. Perforarea este utilizată pe scară largă pentru:

- Găuri de ventilare în carcase

- Locuri pentru elemente de fixare în console

- Tăieturi electrice în panourile de comandă

- Configurații complexe de găuri în componente HVAC

Diferența esențială? În cazul obturării, păstrați ceea ce cade afară. În cazul perforării, păstrați ceea ce rămâne în urmă. Este destul de simplu, dar o alegere greșită în etapa de proiectare a matrițelor pentru stampare duce la revizii costisitoare ale sculelor.

Noțiuni fundamentale despre îndoire și formare

Când piesa dumneavoastră necesită unghiuri sau curbe — și nu doar profiluri plane — intervin operațiunile de îndoire și deformare.

Îndoire deformează tabla metalică de-a lungul unei axe drepte folosind o presă de stampare și o matriță. Un piston aplică o forță extremă asupra semifabricatului, creând configurații unghiulare în formă de V, de U sau personalizate. Piese îndoite frecvent întâlnite includ suporturi, componente ale carcaselor și carcase utilizate în domeniile electronicii, electrocasnicelor și al industriei auto.

Există mai multe variante de îndoire:

- Curbărie cu aer – Matrița nu intră în contact total cu tabla, permițând ajustarea unghiului prin controlul jocului. Se necesită o forță de îndoire mai mică, dar obținerea unor toleranțe strânse este mai dificilă.

- Fundalizarea – Presiunea puternică împinge foaia într-o matrice în formă de V adaptată, realizând plieri permanente și precise, cu o repetabilitate excelentă.

- Flanșare – Pleacă marginile la 90 de grade în jurul găurilor perforate, creând margini netede în locul celor ascuțite.

FORMAREA reformează metalul fără a-l tăia — creând elemente superficiale puțin adânci, cum ar fi nervuri, rigidizări sau decorații. Spre deosebire de tragerea (despre care vom vorbi în continuare), deformarea nu creează o adâncime semnificativă. Gândiți-vă la această tehnică ca la adăugarea unor caracteristici de suprafață, nu la crearea unor recipiente tridimensionale.

Tehnici de tragere și tragere profundă

Aici este unde presarea metalului devine cu adevărat impresionantă. Operațiunile de tragere trag o foaie plană de metal în forme tridimensionale cu adâncime semnificativă.

În tragerea standard desen , un ciocan forțează foaia de metal într-o cavitate a matricei, întinzând și deplasând materialul pentru a corespunde secțiunii transversale a matricei. Această tehnică produce componente cu pereți subțiri, panouri de caroserie auto, chiuvete de bucătărie și carcase pentru echipamente electronice.

Trație profundă merge mai departe — creând piese în care adâncimea depășește diametrul. Imaginați-vă producerea unei cutii de băutură sau a unei carcase cilindrice, unde raportul dintre înălțime și lățime ajunge la 2:1 sau chiar 3:1. Aceasta necesită configurații specializate de ștanțare cu matrițe, o selecție precisă a materialului și, adesea, mai multe etape de tragere pentru a preveni ruperea.

Când ar trebui să alegeți tragerea în locul formării?

- Utilizare trație profundă când piesele necesită o adâncime semnificativă (cupe, casete, carcase cilindrice)

- Utilizare fORMAREA pentru adăugarea unor caracteristici superficiale, cum ar fi flanșe, nervuri sau detalii în relief

Această diferențiere influențează direct complexitatea sculelor, cerințele de capacitate de presare și costurile de producție — astfel, luarea deciziei corecte în faza de proiectare evită probleme semnificative ulterior.

În relief și calibrare pentru detalii fine

Când piesele dumneavoastră necesită motive în relief, logo-uri, inscripții sau caracteristici extrem de precise, se folosesc ștanțele și dispozitivele de în relief prin operațiile de în relief și calibrare.

Ribit imprimează o singură față a piesei de prelucrat, creând desene în relief sau în adâncime. Metalul se deformează pentru a produce efecte tridimensionale — plăcuțe identificatoare, elemente de marcă, consolidări structurale sau motive decorative. Aluminiul este deosebit de potrivit pentru imprimarea în relief datorită ductilității sale excelente.

Cunătare aplică presiune ridicată simultan din ambele părți, folosind două matrițe potrivite. Această tehnică de deformare la rece produce detalii excepțional fine, cu deplasare minimă a materialului — gândiți-vă la monede, conectori de precizie sau componente pentru dispozitive medicale care necesită toleranțe strânse .

Diferența esențială dintre aceste operații este:

- Ribit – Presiune unilaterala, creează desene în relief/sau în adâncime, precizie moderată

- Operațiuni de calibrare a oțelului sau alte metale – Presiune bilaterală, produce detalii ultrafine, suprafețele rezistă la impact și uzură

Coining-ul necesită de obicei prese cu tonaj mai mare, dar oferă o calitate superioară a suprafeței și o precizie dimensională ridicată—făcându-l ideal pentru componente de precizie utilizate în electronice, dispozitive medicale și produse de consum.

Ghid de comparație a operațiunilor de ambutisare

Alegerea operațiunii potrivite depinde de cerințele piesei dvs., de materialul utilizat și de obiectivele de producție. Această tabelă de comparație vă ajută să asociați fiecare operațiune cu aplicațiile corespunzătoare:

| Numele operației | Descriere | Aplicații tipice | Gama de grosime a materialului |

|---|---|---|---|

| Decupaj | Taie forme plane din foaie; piesa decupată devine componenta finală | Garnituri, discuri, roți dințate, componente decorative | 0,005" – 0,250" |

| Perforare/Înțepare | Creează găuri sau decupări; foaia rămasă constituie piesa finală | Găuri de ventilare, locații pentru elemente de fixare, decupări electrice | 0,005" – 0,188" |

| Îndoire | Deformează metalul de-a lungul unei axe drepte pentru a crea unghiuri | Suporturi, carcase, carcase de protecție, cadre | 0,010" – 0,375" |

| FORMAREA | Reprofilează metalul fără tăiere; adaugă elemente superficiale | Molduri decorative, panouri rigidizate, nervuri | 0.010" – 0.250" |

| Desen | Trage metalul în forme tridimensionale cu adâncime | Panouri de caroserie auto, chiuvete, carcase electronice | 0,015" – 0,125" |

| Trație profundă | Creează piese la care adâncimea depășește diametrul (raport 2:1 sau mai mare) | Cutii cilindrice, carcase cilindrice, pahare, tuburi | 0,010" – 0,100" |

| Ribit | Stampare monofacială pentru desene în relief/în adâncime | Plăcuțe identificatoare, marcarea produselor, reliefuri structurale | 0,010" – 0,125" |

| Cunătare | Stampare bifacială la presiune înaltă pentru detalii fine | Conectori, şaibe de precizie, piese decorative | 0,005" – 0,062" |

Înțelegerea acestor operații de bază constituie fundamentul evaluării unor abordări mai complexe de stampare. Dar cum combină producătorii aceste operații în mod eficient pentru producția în volum mare? Aici intervin diferitele tipuri de matrițe — fiecare oferind avantaje specifice, în funcție de complexitatea pieselor și de cerințele de producție.

Stampare progresivă vs. stampare cu transfer vs. stampare cu matriță compusă

Ați înțeles deja operațiile de stampare — decupare, perforare, îndoire, tragere. Dar iată întrebarea care face diferența între o producție eficientă și o metodă costisitoare bazată pe încercări și erori: ce tip de matriță trebuie să folosiți pentru a combina aceste operații?

Răspunsul depinde de complexitatea piesei dvs., de volumul de producție și de buget. Să analizăm cele trei abordări principale privind echipamentele de ambutisare, astfel încât să puteți lua decizii informate pentru următorul dvs. proiect.

Ambutisarea cu matriță progresivă pentru producție continuă

Imaginați-vă o singură bandă metalică care intră într-o presă și iese sub formă de piese finite—sute pe minut—fără a fi manipulată între operații. Aceasta este ambutisarea cu matriță progresivă în acțiune.

Matrițele progresive constau din mai multe stații aranjate în succesiune, fiecare efectuând o operație specifică pe măsură ce banda metalică avansează prin presă. Banda rămâne conectată pe tot parcursul procesului, iar fiecare cursă a presei o deplasează cu o stație înainte, executând simultan operațiile corespunzătoare în toate stațiile. Conform Durex Inc., această configurație asigură o eficiență ridicată și garantează uniformitatea tuturor componentelor produse.

Iată ce face ca matrițele progresive să fie excepționale pentru producția de mare volum :

- Viteză – Mai multe operații au loc simultan cu fiecare cursă a presei

- Consistență – Piesele rămân în reglaj pe tot parcursul procesului, asigurând toleranțe stricte

- Potrivite pentru automatizare – Manipularea minimă a pieselor între operații reduce costurile de muncă

- Scalabilitate – Odată pusă în funcțiune, această tipologie de matrițe poate produce milioane de piese identice

Compromisul? Matrițele progresive necesită costuri mai mari inițiale pentru proiectare și construcție. Structura lor complexă impune o planificare riguroasă și o inginerie de precizie. Totuși, conform observațiilor companiei Larson Tool, costul pe piesă scade semnificativ în cazul serilor mari de producție — ceea ce face din această soluție o variantă extrem de eficientă din punct de vedere al costurilor pentru proiecte pe termen lung.

Cele mai potrivite aplicații includ suporturi și cleme auto, conectori electronici, precum și orice piese de dimensiune mică sau medie produse în cantități depășind 50.000 de bucăți.

Sisteme de matrițe cu transfer pentru geometrii complexe

Ce se întâmplă atunci când piesa dvs. este prea mare pentru a rămâne conectată la bandă — sau necesită operații pe care matrițele progresive nu le pot realiza? Aici intervin matrițele cu transfer.

Spre deosebire de sistemele progresive, unde piesele rămân atașate benzii, matrițele cu transfer folosesc sisteme mecanice de transfer pentru a deplasa piese individuale între stații. Fiecare stație efectuează operația care îi este atribuită, apoi transferă piesa către următoarea stație pentru prelucrarea ulterioară.

Această independență oferă avantaje semnificative pentru presele de ambutisare care prelucrează ansambluri complexe:

- Capacitate mai mare pentru piese – Nicio constrângere de dimensiune datorită lățimii benzii

- Geometrii complexe în 3D – Piesele pot fi întoarse, rotite sau repoziționate între stații

- Integrarea ambutisării adânci – Mai multe operații de ambutisare cu repoziționare între etape

- Operațiuni de montaj – Unele sisteme de transfer integrează etape de sudură, fixare sau inserție

Matrițele de transfer implică costuri mai mari pentru scule și configurare datorită mecanismelor lor sofisticate de transfer. Acestea sunt cele mai potrivite pentru serii de producție medii sau mari, unde versatilitatea și capacitatea de a prelucra piese complexe justifică investiția. Industriile precum cea aerospațială și cea a mașinilor grele se bazează în mare măsură pe această tehnologie de ambutisare pentru producerea unor componente structurale mari.

Procesele controlate de transfer mențin o precizie ridicată, asigurându-se că fiecare componentă îndeplinește standardele stricte de calitate — aspect esențial atunci când se produc piese critice pentru siguranță.

Matrițe compuse pentru operații simultane

Uneori, simplitatea este mai bună. Matrițele compuse efectuează mai multe operații — de obicei tăiere și perforare — într-o singură cursă a presei.

În loc să treacă prin stații secvențiale, piesa supusă prelucrării este supusă tuturor operațiilor simultan. Proiectarea matriței combină elemente de tăiere și de deformare, astfel încât o singură cursă a presei finalizează piesa. Această integrare reduce semnificativ timpul de producție și sporește productivitatea, eliminând mai multe etape de manipulare.

Matrițele compuse se remarcă în anumite scenarii:

- Piese plane cu elemente interioare – Washere cu găuri centrale, suporturi cu decupări pentru montare

- Producție în volume reduse – Atunci când investiția într-o matriță progresivă nu este justificată

- Geometrii mai simple – Piese fără îndoiri complexe sau extrageri adânci

- Proiecte cu termen scurt de livrare – Timp mai scurt de proiectare și realizare a matriței

Preselor de ambutisat metalice care rulează matrițe compuse li se obișnuiește să producă piese cu o calitate excelentă a marginilor și cu concentricitate ridicată, deoarece toate operațiile au loc într-o singură cursă aliniată. Structura mai simplă a matriței implică, de asemenea, o întreținere redusă — inspecția periodică a componentelor de tăiere și perforare asigură menținerea preciziei și durabilității pe termen lung.

Limitarea? Matrițele compuse nu sunt potrivite pentru piese complexe în 3D sau pentru volume extrem de mari, unde matrițele progresive ar oferi o eficiență superioară pe piesă.

Potrivirea tipului de matriță cu cerințele de producție

Alegerea tipului potrivit de matriță nu depinde doar de geometria piesei — este vorba despre echilibrarea investiției inițiale cu costurile de producție pe termen lung. Folosiți acest cadru decizional pentru a vă ghida în selecție:

| Criterii | Matrice progresivă | Matriță de transfer | Fracțiune compusă |

|---|---|---|---|

| Complexitatea Părții | Mediu până la ridicat (mai multe caracteristici) | Ridicat (piese mari, în 3D, cu tragere multi-etapă) | Scăzut până la mediu (piese plane cu decupări) |

| Conformitate cu volumul de producție | Volum ridicat (50.000+ piese) | Volum mediu până la ridicat (10.000+ piese) | Volum scăzut până la mediu (1.000–50.000 piese) |

| Costul sculelor | Ridicat (design complex cu mai multe stații) | Cel mai ridicat (mecanisme de transfer + matrițe) | Cel mai scăzut (design simplu cu o singură stație) |

| Timp de ciclu | Cel mai rapid (toate stațiile funcționează pe cursă) | Moderat (timpul de transfer între stații) | Rapid (finalizare într-o singură cursă) |

| Cele mai bune aplicații | Conectori mici, suporturi, cleme, componente electronice | Panouri mari, carcase adânc trase, structuri aero-spațiale | Șaibe, suporturi simple, componente plane cu găuri |

Când evaluați mașinile de ambutisat pentru proiectul dumneavoastră, luați în considerare aceste recomandări practice:

- Alegeți matrițe progresive când aveți nevoie de viteză, volum mare și puteți amortiza costurile de sculă pe o producție în cantități mari

- Alegeți matrițe de transfer când dimensiunea sau complexitatea piesei depășește limitele bazate pe bandă sau când sunt necesare mai multe etape de tragere profundă

- Alegeți matrițe compuse când bugetul alocat sculelor este limitat, volumele sunt moderate și piesele rămân relativ simple

Alegerea tipului de matriță influențează direct și cerințele privind echipamentele dumneavoastră. Matrițele progresive și cele compuse funcționează, de obicei, pe prese standard de ambutisare, în timp ce sistemele cu matrițe de transfer necesită prese specializate, dotate cu mecanisme integrate de transfer — ceea ce adaugă elemente suplimentare de luat în considerare la investițiile de capital în echipamente.

Înțelegerea acestor diferențe vă ajută să comunicați eficient cu partenerii de ambutisare și să luați decizii informate privind investițiile în scule. Totuși, alegerea matriței reprezintă doar o parte a ecuației — presa în sine joacă un rol la fel de esențial în obținerea unor rezultate de calitate.

Tipuri de prese de ambutisare și criterii de selecție

Ați ales deja tipul potrivit de matriță pentru piesa dumneavoastră — dar ce se întâmplă cu presa în sine? Presa de ambutisare metalică pe care o alegeți determină viteza de funcționare, forța maximă pe care o puteți aplica și precizia cu care puteți controla procesul de deformare.

Gândiți-vă astfel: matrița este rețeta, iar presa este cuptorul. Chiar și cea mai bună rețetă eșuează dacă e utilizată cu echipamentul nepotrivit. Să analizăm cele trei tipuri principale de prese și modul în care le puteți potrivi cerințelor de producție.

Viteză și eficiență ale presei mecanice

Când viteza de producție este prioritatea principală, presele mecanice oferă performanțe superioare. Aceste mașini folosesc un volant pentru stocarea energiei de rotație, pe care o eliberează prin intermediul unui arbore cu manivelă sau al unui mecanism cu roți dințate excentrice, determinând coborârea rapidă a batiului cu o forță considerabilă.

Iată ce face dintr-o presă mecanică de ambutisare metalică lucrătoarea principală a producției în volum mare:

- Ritmul cursei – Capabilă de 20 până la peste 1.500 curse pe minut, în funcție de dimensiune și configurație

- Lungime fixă a cursei – Ramul parcurge o distanță predeterminată în fiecare ciclu, asigurând consistența

- Intervalul de tonaj – În mod tipic, între 20 și peste 6.000 de tone, majoritatea presei de producție având o capacitate între 100 și 1.500 de tone

- Eficiență energetică la viteză ridicată – Momentul cinetic al volantului reduce consumul de energie în timpul funcționării continue

Conform Prese San Giacomo , presele mecanice realizează acțiunea de amprentare prin energia stocată și eliberată de volant — ceea ce le face mai potrivite pentru medii de producție de volum mare, unde ciclarea constantă este mai importantă decât controlul variabil al forței.

Compromisul? Presele mecanice dezvoltă forța maximă doar într-un anumit punct al cursei (punct mort inferior). Aceasta limitează flexibilitatea în aplicații care necesită o presiune constantă pe întreaga durată a procesului de deformare. Ele sunt ideale pentru operațiunile de decupare, perforare și deformare ușoară — dar nu se dovedesc eficiente în aplicațiile de tragere profundă.

Avantaje ale controlului forței la presele hidraulice

Ce se întâmplă dacă piesele dvs. necesită o presiune constantă pe întreaga cursă? Sau lucrați cu materiale de înaltă rezistență care cer un control precis al forței? Preselor hidraulice le este specifică rezolvarea acestor provocări.

În locul transmisiilor mecanice, presele hidraulice folosesc cilindri umpleți cu fluid sub presiune pentru a genera forța. Această diferență fundamentală creează mai multe avantaje unice pentru o mașină de ambutisat oțel destinate aplicațiilor solicitante:

- Forță nominală completă în orice punct al cursei – Spre deosebire de presele mecanice, cele hidraulice furnizează forța maximă în orice punct al cursei călăuzului

- Controlul variabil al vitezei – Operatorii pot regla independent viteza de apropiere, viteza de lucru și viteza de revenire

- Capacitate tonaj – Gama de forțe variază de la 20 până la peste 10.000 de tone, pentru aplicații grele

- Flexibilitate a cursei – Lungimea cursei este reglabilă, adaptându-se diferitelor adâncimi ale pieselor, fără modificări mecanice

- Capacitate de menținere sub presiune (dwell) – Călăuzul poate menține poziția sub presiune — caracteristică esențială pentru anumite operații de deformare

După cum notează Eigen Engineering, presele hidraulice sunt mai lente decât alte tipuri de prese, dar oferă consistență și adaptabilitate care se dovedesc inestimabile la producerea unor piese metalice stampilate complexe.

Presa din oțel este excelentă în aplicațiile de tragere adâncă, unde materialul are nevoie de timp pentru a pătrunde în cavitatea matriței. Panourile complexe pentru automobile, chiuvetele de bucătărie și carcasele cilindrice necesită adesea sisteme hidraulice care mențin presiunea pe măsură ce metalul își ia treptat forma.

Programabilitatea presei acționate cu servomotor

Imaginați-vă combinarea vitezei unei prese mecanice cu flexibilitatea unei prese hidraulice — apoi adăugați inteligență programabilă. Aceasta este avantajul presei cu servomotor.

Mașinile de stampilare metalică acționate cu servomotor folosesc motoare avansate cu servomotor pentru a controla direct mișcarea batiului. Spre deosebire de presele mecanice, care au profiluri fixe ale cursei, sau de cele hidraulice, care au limitări legate de utilizarea fluidului, presele cu servomotor oferă programabilitate completă pe întreaga durată a ciclului de deformare.

Ce înseamnă, în practică, mișcarea programabilă?

- Profiluri personalizabile ale cursei – Programați viteze diferite și timpi de staționare la diverse puncte ale cursei

- Poziționare de precizie – Obțineți o precizie de 0,001" pe întreaga cursă

- Regenerarea energiei – Motoarele servo recuperează energie în timpul cursei de revenire, reducând consumul total cu 30–50%

- Schimb Rapid – Stocați și rechemați profilurile de mișcare pentru diferite piese, fără ajustări mecanice

- Zgomot redus – Profilurile de mișcare mai fluide elimină zgomotul de impact specific presei mecanice

Conform datelor din industrie, tehnologia mașinilor de presat pentru ambutisare a evoluat spectaculos începând cu apariția presei servo în producție, la începutul secolului al XXI-lea. Aceste mașini se disting prin precizia ridicată în lucrul cu componente electronice, dispozitive medicale și componente auto de înaltă calitate, unde calitatea este prioritară față de viteză brută.

Ce se ia în considerare? Presele cu servomotor au, de obicei, costuri inițiale mai mari decât cele mecanice comparabile. Totuși, economiile de energie, reducerea uzurii matrițelor și îmbunătățirea calității justifică adesea investiția pentru operațiunile care necesită precizie sau schimbări frecvente ale seriei de producție.

Calcularea tonajului necesar al presei

Alegerea tipului potrivit de presă reprezintă doar jumătate din ecuație. Aveți nevoie, de asemenea, de un tonaj suficient — capacitatea de forță — pentru a finaliza cu succes operațiunile de ambutisare.

Cerințele de tonaj ale presei depind de mai mulți factori:

- Tipul și grosimea materialului – Materialele cu rezistență mai mare și grosimile mai mari necesită o forță mai mare

- Tip Operațiune – Decuparea necesită o forță diferită față de tragere sau deformare

- Perimetrul sau aria piesei – Lungimile mai mari de tăiere sau suprafețele mai mari de deformare cresc necesarul de tonaj

- Factor de siguranță – Practica industrială prevede o marjă suplimentară de 20–30 % peste cerințele calculate

Pentru operațiunile de decupare și perforare, utilizați această formulă:

Tonașul = (Perimetru × Grosimea materialului × Rezistența la forfecare) ÷ 2000

De exemplu, decuparea unui cerc cu diametrul de 4" din oțel moale cu grosimea de 0,060" (rezistență la forfecare ~50.000 psi):

- Perimetru = π × 4" = 12,57"

- Tonașul = (12,57 × 0,060 × 50.000) ÷ 2000 = 18,9 tone

- Cu un coeficient de siguranță de 25 % = aproximativ 24 tone necesare

Operațiunile de tragere necesită calcule diferite, bazate pe diametrul semifabricatului, diametrul poansoanelor și proprietățile materialului. Pentru piese complexe, este adesea necesară utilizarea unui software de simulare pentru a prezice cu exactitate necesarul de tonaj — în special atunci când mai multe operațiuni au loc simultan.

La evaluarea presei de deformare metalică pentru instalația dumneavoastră, verificați întotdeauna dacă capacitatea de tonaj depășește cerințele calculate. Funcționarea unei prese la sau aproape de capacitatea maximă accelerează uzura și reduce precizia, în timp ce echipamentele subdimensionate nu vor putea finaliza operațiunea de deformare.

Înțelegerea capacităților presei vă ajută să alegeți echipamentul potrivit pentru aplicațiile respective în mod eficient. Totuși, presa și matrița reprezintă doar o parte a ecuației — materialul pe care îl formați joacă un rol la fel de esențial în obținerea unor rezultate de calitate.

Ghid de selecție a materialelor pentru aplicațiile de ambutisare

Aveți presa potrivită, tipul potrivit de matriță și o înțelegere solidă a operațiunilor de ambutisare. Dar iată o întrebare care poate determina succesul sau eșecul proiectului dvs.: ce metal pentru ambutisare ar trebui să folosiți, de fapt?

Selecția materialului nu constă în a alege varianta cea mai scumpă — ci în a potrivi proprietățile materialului cu aplicația specifică. O alegere incorectă duce la fisurare, la o revenire excesivă (springback) sau la piese care cedează în exploatare. Iar cea corectă? La cicluri de producție fluide și la piese care funcționează exact așa cum au fost proiectate.

Să analizăm cum se comportă diferitele materiale utilizate în ambutisarea metalelor în timpul formării — și când să folosiți fiecare dintre ele.

Selectarea calității oțelului pentru piesele structurale

Oțelul carbon rămâne materialul de bază în stampilarea metalelor. Este accesibil din punct de vedere financiar, larg disponibil și oferă un excelent echilibru între formabilitate și rezistență. Totuși, nu toate calitățile de oțel sunt la fel de potrivite.

La alegerea oțelului pentru stampilare, vă confruntați cu un compromis fundamental: formabilitate versus rezistență. Oțelurile cu conținut scăzut de carbon (de exemplu, 1008 sau 1010) se îndoaie și se trag ușor, dar au o rezistență la tractiune moderată. Calitățile cu conținut mai ridicat de carbon oferă o performanță structurală superioară, dar rezistă deformării — ceea ce crește riscul de fisurare în timpul formării agresive.

Iată cum se comportă diferitele calități de oțel carbon:

- Oțel cu conținut scăzut de carbon (0,05–0,15 % carbon) – Ductilitate excelentă, ideal pentru tragere profundă și îndoiri complexe. Folosit frecvent la suporturi auto și carcase pentru echipamente electrocasnice.

- Oțel cu conținut mediu de carbon (0,25–0,50 % carbon) – Echilibru între rezistență și formabilitate. Potrivit pentru componente structurale care necesită o formare moderată.

- Oțeluri înalt rezistente cu aliaje reduse (HSLA) – Rezistență îmbunătățită cu o formabilitate acceptabilă. Se utilizează în structurile de siguranță auto, unde reducerea masei este esențială.

Oțelul zincat merită o mențiune specială. Conform ghidului de materiale Tenral, straturile de zincare (cu grosime ≥ 8 μm) asigură o protecție de bază împotriva coroziunii, păstrând în același timp formabilitatea bazei din oțel carbon — ceea ce îl face ideal pentru piese structurale sensibile din punct de vedere al costurilor, cum ar fi suporturile de carcasă auto și panourile pentru electrocasnice.

Provocări și soluții în stamparea aluminiului

Când proiectarea ușoară este esențială, stamparea aluminiului devine soluția preferată. Piesele stampilate din aluminiu cântăresc aproximativ o treime din cele echivalente din oțel — un avantaj semnificativ în aplicațiile auto, aeronautice și ale electronicii de consum.

Totuși, procesul de stampare a aluminiului ridică provocări specifice care surprind producătorii neexperimentați:

- Retrocedere – Modulul mai scăzut de elasticitate al aluminiului înseamnă că piesele „se întorc” spre forma lor inițială după deformare. Matrițele trebuie proiectate pentru a realiza o îndoire excesivă, compensând această recuperare elastică.

- Tendința de gripare – Aluminiul poate adera la suprafețele uneltelor, provocând defecte de suprafață. Ungerea corespunzătoare și acoperirea matrițelor sunt esențiale.

- Întărire prin deformare – Spre deosebire de oțel, aluminiul se întărește rapid prin deformare. Piesele complexe pot necesita recoacere intermediară între etapele de deformare.

În ciuda acestor provocări, piesele din aluminiu obținute prin ambutisare oferă avantaje semnificative. De exemplu, aliajul 6061-T6 asigură o conductivitate termică excelentă (ideal pentru radiatoare), o bună rezistență la coroziune și o formabilitate acceptabilă pentru tragere moderată și îndoire. O companie din domeniul comunicațiilor a obținut o disipare termică cu 25 % superioară și costuri de producție cu 18 % mai mici, trecând de la cupru la aliaj de aluminiu pentru radiatoarele stațiilor de bază 5G.

Pentru aplicații ușoare care necesită precizie, aliajele de aluminiu rămân fără egal — cu condiția să țineți cont de caracteristicile lor unice de deformare în timpul proiectării matrițelor.

Comportamentul de îngălbenire prin deformare a oțelului inoxidabil

Stampilarea metalică din oțel inoxidabil necesită o atenție deosebită față de îngălbenirea prin deformare — fenomenul prin care metalul devine mai puternic și mai dur pe măsură ce se deformează. Dacă nu luați această caracteristică în considerare, piesele dvs. se pot crapa în timpul producției. Dacă o luați în considerare corect, veți obține componente rezistente la coroziune care vor dura cu ani înaintea alternativelor.

Cheia constă în înțelegerea modului în care conținutul de nichel influențează rata de îngălbenire prin deformare. Așa cum explică ghidul tehnic al Ulbrich:

- Tipul 301 (6–8% nichel) – Rată ridicată de îngălbenire prin deformare. Obține o rezistență semnificativă în timpul deformării, ceea ce îl face excelent pentru operațiunile de îndoire, unde rezistența finală a piesei este esențială. Totuși, este mai predispus la crăpare în timpul tragerei adânci.

- Tipul 304 (8–10,5% nichel) – Întărire moderată prin deformare. Oferă un bun echilibru între formabilitate și rezistență. Este cea mai frecvent specificată calitate pentru aplicațiile generale de ambutisare din oțel inoxidabil.

- Tip 305 (10–13 % nichel) – Rată scăzută de întărire prin deformare. Ideal pentru operațiunile de tragere adâncă și monedare, unde materialul trebuie să curgă fără creșteri rapide ale rezistenței.

Structura granulară influențează, de asemenea, reușita ambutisării oțelului inoxidabil. Granulația grosolană generează defecte de suprafață de tip „piele de portocală” în timpul tragerei — o textură nedorită, asemănătoare pielii citricelor. Structurile cu granulație fină îmbunătățesc atât finisajul suprafeței, cât și ductilitatea.

Cu o rezistență la tractiune ≥515 MPa și o rezistență la coroziune în atmosferă salină ≥48 de ore, oțelul inoxidabil 304 rămâne standardul pentru carcasele echipamentelor medicale, componentele destinate prelucrării alimentelor și terminalele de încărcare pentru vehiculele cu energie nouă, unde rezistența la coroziune este esențială.

Cupru și alamă pentru componente electrice

Când conductivitatea electrică determină proiectarea dumneavoastră, aliajele de cupru și alamă oferă o performanță fără egal. Aceste materiale se deformă excelent în timpul operațiunilor de ambutisare, oferind în același timp proprietățile electrice și termice necesare electronicii.

Cupru oferă o conductivitate până la 98 % — ceea ce o face esențială pentru contactele electrice, conectori și terminale. Ductilitatea sa excelentă permite perforarea în micro-contacte pentru fragmentele de card SIM din smartphone-uri și pentru terminalele senzorilor industriali. Compromisul? Cuprul este relativ scump și mai puțin dur decât alternativele din oțel.

Alamă (aliaj cupru-zinc) oferă o alternativă rentabilă, cu prelucrabilitate excelentă. Alamaua H62, cu duritate ≥HB80, se ambutisează curat, fără a necesita prelucrare secundară — reducând astfel costurile de producție pentru componente în volum mare. Aplicații frecvente includ:

- Componente ale cilindrilor de încuietori inteligente

- Îmbinările sistemelor de aer condiționat auto

- Elemente decorative de hardware

- Accesorii de canalizare

Conform studiilor de caz din industrie, alama poate înlocui cuprul pur în multe aplicații în care conductivitatea maximă nu este esențială—reducând costurile de prelucrare cu 22%, în timp ce menține un performanță electrică acceptabilă.

Ambele materiale se remarcă în operațiunile de deformare datorită ductilității lor intrinseci. Stamparea cu matrițe progresive funcționează deosebit de bine cu cuprul și alama, deoarece maleabilitatea acestora permite o producție continuă la viteză ridicată, fără problemele de fragilitate frecvent întâlnite la materialele mai dure.

Proprietățile materialelor care influențează stampabilitatea

Indiferent de metalul ales, patru proprietăți ale materialului determină succesul operațiunii de stampare:

- ELASTICITATE – Cât de mult se poate întinde materialul înainte de a se rupe. O ductilitate mai mare permite extrudări adânci și îndoiri complexe.

- Rezistența la curgere – Tensiunea la care începe deformarea permanentă. O rezistență la curgere mai scăzută înseamnă o formare mai ușoară, dar poate duce la piese finale mai puțin rezistente.

- Rata de întărirea prin lucru mecanic – Cât de rapid crește rezistența materialului în timpul deformării. Ratele scăzute favorizează tragerea; ratele ridicate favorizează îndoirea, unde rezistența finală este esențială.

- Structură granulară – Granulația mai fină îmbunătățește, în general, formabilitatea și calitatea suprafeței. Granulația grosolană poate provoca defecte la suprafață și poate reduce ductilitatea.

Înțelegerea acestor proprietăți vă ajută să preziceți comportamentul materialelor în timpul ambutisării — și să evitați defecțiuni costisitoare în producție.

Comparare materiale pentru ambutisarea metalelor

Această tabelă de comparație sintetizează caracteristicile cheie care vă vor ghida în alegerea materialului:

| Tip de material | Clasificare formabilitate | Aplicații tipice | Considerente speciale |

|---|---|---|---|

| Oțel cu carbon scăzut | Excelent | Suporturi auto, carcase pentru echipamente electrocasnice, componente obținute prin ambutisare adâncă | Necesită protecție anticorozivă; opțiunea cea mai cost-eficientă |

| Oțel Galvanizat | Bun | Suporturi pentru șasiu, panouri HVAC, carcase exterioare | Stratul de acoperire se poate crapa în timpul îndoirii severe; protecție de bază împotriva ruginei |

| Aliaje de aluminiu | Bun la Excelent | Radiatoare de căldură, carcase pentru echipamente electronice, piese structurale ușoare | Revenire elastică semnificativă; necesită ungere pentru a preveni griparea |

| oțel inoxidabil 304 | Moderat | Echipamente medicale, prelucrarea alimentelor, terminale de încărcare | Se întărește prin deformare în timpul formării; necesită o forță mai mare |

| oțel inoxidabil 305 | Bun | Recipiente adânc trase, piese complex formate | Rată scăzută de întărire prin deformare, ideală pentru operațiunile de tragere |

| Cupru | Excelent | Contacte electrice, conectori, componente termice | Conductivitate maximă, dar cost mai ridicat; material moale |

| Alamă (H62) | Excelent | Componente pentru încuietori, racorduri pentru instalații sanitare, accesorii decorative | Alternativă rentabilă față de cupru; prelucrabilitate excelentă |

Alegerea materialului potrivit este doar una dintre piesele puzzle-ului. Modul în care proiectați piesa și structurați fluxul de producție determină dacă această alegere de material se traduce într-o fabricație reușită și rentabilă.

Fluxul complet de ambutisare, de la proiectare până la producție

Ați selectat materialul ideal pentru aplicația dumneavoastră. Dar ce se întâmplă în continuare? Cum se transformă un concept de pe hârtie într-o piesă de ambutisare de precizie care părăsește linia de producție?

Procesul de ambutisare a tablelor metalice implică mult mai mult decât simpla presare a metalului prin o matriță. Pentru succes este necesar un flux de lucru structurat, în care fiecare fază se bazează pe cea precedentă — de la deciziile inițiale de proiectare, care influențează complexitatea sculelor, până la protocoalele de inspecție calitativă care asigură faptul că fiecare piesă îndeplinește specificațiile.

Să parcurgem împreună întreaga traiectorie, de la proiectare până la componente finite din tablă metalică ambutisată.

Principii de Proiectare pentru Ușurința Fabricației

Iată o realitate: aproximativ 70 % din costurile de fabricație sunt stabilite în faza de proiectare. Deciziile pe care le luați pe hârtie determină direct complexitatea sculelor, eficiența producției și, în cele din urmă, costul pe piesă.

Ghidurile eficiente de proiectare a pieselor din tablă metalică se concentrează pe realizarea unor componente pe care echipamentele de ambutisare le pot produce efectiv — în mod constant și economic. Conform Ghidului DFM Five Flute , inginerii mecanici ar trebui să abordeze proiectarea prin ambutisare a tablelor metalice pornind de la o înțelegere fundamentală a modului în care operațiunile de deformare influențează geometria finală a piesei.

Considerente critice DFM includ:

- Raze minime de îndoire – Păstrați raza de îndoire mai mare sau egală cu grosimea materialului pentru materialele ductile. Pentru aluminiul durificat, cum ar fi 6061-T6, măriți această valoare la de 4 ori grosimea materialului, pentru a preveni fisurarea.

- Amplasarea găurilor – Poziționați găurile la cel puțin de două ori grosimea materialului față de margini, pentru a preveni umflarea. Plasați găurile la o distanță de 2,5 ori grosimea materialului plus raza de îndoire față de liniile de îndoire, pentru a evita distorsionarea.

- Alinierea direcției de laminare – Orientați îndoirile perpendicular pe direcția de laminare a materialului, atunci când este posibil. Nerespectarea acestei reguli poate duce la fisurare, în special în cazul metalelor mai puțin ductile.

- Relief de îndoire – Adăugați decupări din material acolo unde pliurile întâlnesc secțiunile plane pentru a preveni ruperea. Lățimea găurii de degajare trebuie să fie mai mare decât jumătate din grosimea materialului.

Conform standardelor Xometry privind proiectarea prin ambutisare, diametrul minim al găurilor depinde de tipul de material: de 1,2 ori grosimea pentru materiale ductile, cum ar fi aluminiul, dar de 2 ori grosimea pentru aliajele de oțel inoxidabil cu rezistență ridicată.

Aceste restricții pot părea restrictive, dar de fapt sunt eliberatoare. Respectarea în avans a principiilor de proiectare pentru piese din tablă elimină necesitatea unor redesignuri costisitoare ulterioare și asigură fabricarea pieselor la toleranțele de care aveți nevoie.

Dezvoltarea și validarea sculelor

Odată ce proiectul dvs. trece revizia DFM (Design for Manufacturability), începe dezvoltarea sculelor. Această fază transformă geometria piesei în matrițe de precizie care vor forma fiecare componentă.

Procesul de dezvoltare a sculelor urmează, de obicei, aceste etape:

- Inginerie de proiectare a matrițelor – Inginerii transformă geometria pieselor în dispuneri ale stațiilor matriței, specificând jocurile dintre poanson și matriță, traseele de curgere a materialului și secvențele de deformare. Software-ul de simulare CAE prezice comportamentul materialului și identifică eventualele defecte înainte de prelucrarea oțelului.

- Selectarea oțelurilor pentru scule și prelucrarea acestora – Componentele matriței sunt fabricate din oțeluri pentru scule călite, capabile să reziste la milioane de cicluri de deformare. Prelucrarea prin frezare CNC și electroeroziune cu fir (wire EDM) creează geometriile precise necesare pentru obținerea constantă a pieselor.

- Asamblarea matriței și încercarea acesteia – Matrițele asamblate sunt supuse unei prime verificări pentru a confirma corectitudinea curgerii materialului, a jocurilor și a dimensiunilor pieselor. Se efectuează ajustări pentru optimizarea condițiilor de deformare.

- Producția de eșantioane și validarea – Piesele inițiale sunt măsurate în raport cu specificațiile. Datele dimensionale confirmă faptul că matrița produce piese în limitele toleranțelor stabilite, înainte de lansarea în producție de serie.

După cum subliniază Die-Matic, sculele sunt esențiale pentru un proces de fabricație eficient, precis și de succes. Alegerea corectă a matrițelor și colaborarea cu inginerii de proiectare în faza de prototip verifică procesul intenționat înainte de a trece la realizarea sculelor pentru producție.

Această fază de validare identifică problemele la timp — când modificările costă sute de dolari, nu zeci de mii.

Configurarea producției și inspecția primului articol

Având la dispoziție sculele validate, configurarea producției transformă celula de fabricație din echipamente inactive într-un sistem de producție de precizie.

Configurarea procesului de prelucrare a tablelor metalice implică:

- Instalarea și alinierea matriței – Montarea matrițelor în presă, cu poziționare precisă. Alinierea corectă asigură o deformare constantă în toate stațiile și previne uzura prematură a sculelor.

- Încărcarea materialului și configurarea alimentării – Materialul în rolă sau semifabricatele din tablă sunt poziționate corespunzător pentru alimentare. Mecanismele de alimentare sunt calibrate pentru a avansa materialul pe distanța corectă între cursele presei.

- Configurarea parametrilor presei – Tonajul, viteza de cursă și înălțimea de închidere sunt stabilite conform parametrilor de proces validați. Preselor cu servomotor li se pot cere programarea unor profiluri de mișcare personalizate.

- Inspecția primului articol (FAI) – Piesele din producția inițială sunt supuse unei inspecții dimensionale cuprinzătoare. Măsurătorile sunt documentate și comparate cu specificațiile din desenele tehnice.

- Aprobarea procesului – Odată ce inspecția primului articol (FAI) confirmă că piesele îndeplinesc cerințele, producția continuă în baza protocolelor stabilite de monitorizare.

Inspecția primului articol merită o atenție deosebită. Conform celor mai bune practici din industrie, controlul calității în stamparea metalică se bazează în mare măsură pe caracteristicile materialului brut, cum ar fi duritatea și grosimea — fapt care face verificarea materialului recepționat esențială înainte de începerea producției.

În afară de verificarea materialului, inspecția primului articol include, de obicei:

- Măsurarea dimensiunilor critice folosind mașini de măsurat cu coordonate (CMM) sau sisteme optice

- Evaluarea finisajului de suprafață

- Determinarea durității, atunci când este specificată

- Inspeția vizuală pentru identificarea burghielor, fisurilor sau a altor defecte de suprafață

Această abordare sistematică asigură identificarea problemelor înainte ca mii de piese neconforme să fie produse.

Atingerea toleranțelor strânse în piesele obținute prin ambutisare

Ce toleranțe puteți obține, de fapt, prin ambutisarea de precizie? Această întrebare este importantă, deoarece capacitatea de realizare a toleranțelor influențează direct dacă ambutisarea este potrivită pentru aplicația dumneavoastră sau dacă aveți nevoie de procese alternative.

Standardele de toleranță variază în funcție de tipul operației și de echipament:

| Tip Operațiune | Toleranță standard | Toleranță de precizie | Factori-cheie |

|---|---|---|---|

| Decupare/Perforare | ±0,005" (±0,13 mm) | ±0,002" (±0,05 mm) | Jocul matriței, grosimea materialului, starea sculelor |

| Îndoire | ±0,5° unghiular, ±0,010" liniar | ±0,25° unghiular, ±0,005" liniar | Compensarea revenirii elastice, consistența materialului |

| Desen | ±0,010" (±0,25 mm) | ±0,005" (±0,13 mm) | Controlul curgerii materialului, presiunea dispozitivului de fixare a semifabricatului |

| Cunătare | ±0,002" (±0,05 mm) | ±0,001" (±0,025 mm) | Forța de presare, precizia matriței, duritatea materialului |

Mai mulți factori influențează obținerea unor toleranțe standard sau de precizie:

- Tip echipament – Prensele servo cu profiluri de mișcare programabile obișnuiesc să atingă toleranțe mai strânse decât prenselor mecanice care funcționează la viteza maximă.

- Calitatea sculelor – Matrițele rectificate cu precizie, cu jocuri mai mici, produc piese mai exacte, dar necesită întreținere mai frecventă.

- Consistență a materialelor – Variațiile de grosime sau duritate ale materialului afectează direct rezultatele dimensionale. Specificarea unor toleranțe mai strânse pentru material îmbunătățește consistența pieselor.

- Controlul procesului – Monitorizarea prin controlul statistic al procesului (SPC) detectează derapajele înainte ca piesele să depășească limitele de toleranță.

Pentru piesele obținute prin ambutisare de precizie care necesită cele mai strânse toleranțe, luați în considerare specificarea operațiunilor de coining, unde presiunea ridicată asigură dimensiuni excepțional de precise. Caracteristicile situate pe mai multe plieri acumulează, de obicei, abateri cumulate — așadar, dimensiunile critice ar trebui referite, dacă este posibil, față de un singur reper.

Înțelegerea acestor capacități de toleranță vă ajută să specificați cerințele în mod corespunzător. Specificarea unor toleranțe excesive duce la creșterea costurilor datorită vitezelor reduse de producție și a cerințelor sporite de inspecție. Specificarea unor toleranțe insuficiente implică riscuri legate de probleme de asamblare sau de defecțiuni funcționale în exploatare.

Fluxul complet de lucru pentru ambutisarea foilor de metal

Punând toate elementele împreună, iată fluxul de lucru secvențial, cu considerentele cheie pentru fiecare fază:

- Proiectarea piesei și analiza DFM – Aplicați recomandările privind proiectarea foilor de metal pentru razele de îndoire, poziționarea găurilor și selecția materialului. Verificați realizabilitatea fabricării înainte de investiția în matrițe.

- Ofertare și aprobare matrițe – Obțineți oferte pentru matrițe pe baza volumului de producție, complexității piesei și cerințelor de toleranță. Aprobați conceptele de proiectare a matrițelor.

- Proiectarea matriței și simularea prin CAE – Inginerii elaborează proiecte detaliate ale matrițelor, inclusiv simulări de deformare pentru a prezice comportamentul materialului și pentru a optimiza dispunerea stațiilor.

- Fabricarea matriței – Componentele matriței sunt prelucrate, tratate termic și asamblate. Termenele de livrare variază în mod obișnuit între 4 și 12 săptămâni, în funcție de complexitate.

- Încercarea și reglarea matriței – Se produc și se măsoară mostrele inițiale. Matrițele sunt ajustate pentru a atinge dimensiunile și calitatea suprafeței țintă.

- Inspeția și aprobarea primului articol – Documentele de inspecție cuprinzătoare confirmă faptul că piesele îndeplinesc specificațiile. Aprobarea clientului autorizează începerea producției.

- Creșterea producției – Parametrii procesului sunt fixați și producția începe cu protocoale stabilite de monitorizare a calității.

- Controlul continuu al calității – Monitorizarea SPC, inspecțiile periodice și întreținerea matrițelor asigură o calitate constantă pe întreaga durată a seriei de producție.

Această abordare structurată transformă tanțarea tablelor dintr-un domeniu artistic într-o știință reproductibilă — unde calitatea este proiectată din start, nu doar verificată ulterior.

Totuși, chiar și cu cel mai bun flux de lucru, pot apărea probleme. Înțelegerea defectelor frecvente și a modului de prevenire a acestora menține producția în funcțiune fără întreruperi — și clienții mulțumiți.

Strategii de control al calității și de prevenire a defectelor

Chiar și cu un flux de lucru perfect proiectat, piesele obținute prin ambutisare pot totuși prezenta probleme. Crăpături apar acolo unde nu ar trebui. Marginile rezultă neregulate. Piesele revin la un unghi incorect după deformare. Vă sună cunoscut?

Diferența dintre o operațiune profitabilă de ambutisare și una costisitoare se reduce adesea la înțelegerea motivelor apariției defectelor — și la prevenirea acestora înainte de producerea lor. Să analizăm cele mai frecvente probleme care afectează componentele metalice obținute prin ambutisare, precum și strategiile care asigură o funcționare fără întreruperi a producției.

Predicția și compensarea revenirii elastice

Iată o realitate frustrantă: fiecare piesă metalică îndoită tinde să-și recupereze forma inițială. Această revenire elastică — denumită revenire elastică (springback) — apare deoarece metalul păstrează o parte din deformația elastică după deformare. Când presa este eliberată, piesa revine parțial către forma sa plană inițială.

Revenirea elastică devine special problematică în următoarele cazuri:

- Materiale de Înaltă Rezistență – Oțelurile avansate cu rezistență ridicată și aliajele de aluminiu prezintă o revenire elastică mai mare decât oțelul moale

- Raze mari de îndoire – Curburile mai blânde stochează mai multă energie elastică, crescând revenirea elastică

- Materiale mai subțiri – Mai puțin material pentru a rezista forțelor de revenire elastică

Cum compensează producătorii? Matrițele de stampare din oțel sunt concepute pentru a îndoi piesele în exces față de unghiul țintă. Când are loc revenirea elastică, piesa se relaxează în poziția finală corectă. Pentru aplicațiile de precizie, software-ul de simulare CAE prezice comportamentul de revenire elastică în faza de proiectare a matriței, permițând inginerilor să calculeze exact unghiurile de compensare înainte de a tăia orice oțel pentru scule.

Preselor moderne cu servomotor i se adaugă un alt nivel de control. Timpurile programabile de staționare la partea inferioară a cursei permit materialului să se „stabilizeze” înainte de eliberare, reducând astfel revenirea elastică. Această abordare se dovedește deosebit de eficientă pentru componentele din oțel stampate care necesită toleranțe unghiulare strânse.

Prevenirea defectelor de ondulare și rupere

Ondularea și ruperea reprezintă moduri opuse de cedare — totuși, adesea au aceeași cauză fundamentală: control incorect al curgerii materialului.

Încrețirea apare când tabla se îndoaie sub stresul de compresiune în timpul operațiunilor de tragere. Imaginați-vă că împingeți o față de masă într-un vas — fără o constrângere adecvată, aceasta se îndoaie. În stampare, acest fenomen apare atunci când presiunea plăcii de susținere a semifabricatului este prea scăzută sau geometria matriței permite compresia necontrolată.

Rupere (denumit și rupere) apare când materialul se întinde dincolo de limitele sale. Conform Cercetării privind simularea stampării , ruperile rezultă din gâtuirea localizată, unde materialul se subțiază dincolo de limitele sigure — fenomen particular de frecvent la geometrii complexe și materiale cu rezistență ridicată.

Cauzele și soluțiile pentru fiecare tip de defect:

- Cauzele îndoirii (wrinkling) – Presiune insuficientă a plăcii de susținere a semifabricatului, exces de material în zonele de tragere, joc incorect al matriței

- Prevenirea îndoirii (wrinkling) – Creșterea forței exercitate de placa de susținere a semifabricatului, optimizarea dimensiunii și formei semifabricatului, adăugarea de nervuri de tragere pentru controlul curgerii materialului

- Cauzele ruperii (tearing) – Presiune excesivă a dispozitivului de fixare a semifabricatului care restricționează curgerea, proprietăți inadecvate ale materialului, dimensiuni incorecte ale semifabricatului, rugină sau deteriorări pe suprafețele sculelor

- Prevenirea rupturii – Reducerea presiunii dispozitivului de fixare a semifabricatului, selectarea materialelor cu un domeniu mai larg între limita de curgere și rezistența la rupere, verificarea geometriei semifabricatului prin simulare, întreținerea suprafețelor sculelor

Observați paradoxul? Prea puțină presiune a dispozitivului de fixare a semifabricatului provoacă ondulări. Prea multă presiune provoacă rupturi. Găsirea punctului optim necesită înțelegerea materialului și a geometriei specifice — motiv pentru care simularea se dovedește extrem de valoroasă în cazul pieselor complexe realizate prin ambutisare.

Controlul burlanelor și calitatea marginilor

Burlanele — acele margini ridicate lăsate în urma operațiilor de decupare sau perforare — pot părea nereguli minore. Totuși, ele generează probleme reale: interferențe în asamblare, riscuri de siguranță pentru operatori și uzură accelerată a componentelor care se îmbină.

Formarea burlanelor depinde de mai mulți factori:

- Jocul morții – Jocul excesiv permite materialului să pătrundă în interstiții, în loc să fie tăiat curat

- Ascuirea sculelor – Muchiile tăietoare uzate deformează materialul în loc să-l taie

- Proprietăți materiale – Materialele ductile tind să formeze burri mai mari decât cele mai dure

- Alinierea poanson–matrice – Dezalinierea determină o încărcare neuniformă și formarea neregulată a burrilor

Strategiile de prevenție se concentrează asupra întreținerii sculelor și a proiectării corespunzătoare. Jocul optim între poanson și matrice se situează, de obicei, între 5 % și 10 % din grosimea materialului pentru oțel — jocurile mai mici produc margini mai curate, dar accelerează uzurarea matricei. Inspectarea periodică a muchiilor tăietoare permite detectarea uzurii înainte ca burrii să devină un problemă.

Pentru aplicațiile care necesită margini fără burri, pot fi necesare operații secundare, cum ar fi polizarea în tambur, finisarea vibratoare sau deburarea de precizie. Totuși, acestea implică costuri suplimentare — ceea ce face ca proiectarea corectă a matricei și întreținerea acesteia să fie abordarea preferată pentru optimizarea proiectării operăției de ambutisare.

Întreținerea matricei pentru menținerea calității constante

Matrițele dumneavoastră sunt instrumente de precizie — și, la fel ca orice instrument de precizie, se uzează. Înțelegerea modului în care uzura matrițelor afectează calitatea pieselor din metal ambutisat vă ajută să planificați intervalele de întreținere astfel încât să preveniți defecțiunile, nu doar să reacționați la acestea.

Uzura matrițelor se manifestă în moduri previzibile:

- Obosirea muchiei de tăiere – Crește formarea de bavuri și necesită o forță mai mare a presei

- Gripare superficială – Aderența materialului pe fețele matriței provoacă zgârieturi și urme de tragere pe piese

- Derivarea geometrică – Uzura suprafețelor de deformare modifică treptat dimensiunile pieselor

- Deteriorarea stratului de protecție – Stratul protector se uzează complet, accelerând degradarea metalului de bază

Conform recomandărilor de calitate ale Manor Tool, întreținerea corespunzătoare presupune inspecții regulate, ungere, curățare și înlocuirea echipamentelor, acolo unde este necesar. Prin întreținerea constantă, extindeți durata de viață a matrițelor și reduceți riscul obținerii unor piese de calitate scăzută.

Programele eficiente de întreținere a matrițelor includ:

- Inspecții programate în funcție de numărul de curse, nu în funcție de timp calendaristic

- Măsurători documentate ale uzurii pentru urmărirea modificărilor dimensionale pe parcursul seriei de producție

- Ascuire preventivă înainte ca muchiile de tăiere să se degradeze până la punctele dincolo de care nu mai este posibilă recuperarea

- Monitorizarea lubrifiantului pentru a asigura formarea corectă a stratului lubrifiant între scule și piesele prelucrate

Aspectele economice favorizează prevenția. Ascuirea unei piese de perforare costă o fracțiune din prețul înlocuirii acesteia — iar detectarea timpurie a uzurii previne costurile legate de rebuturi generate de produsele fabricate în afara toleranțelor admise.

Cum previne simularea CAE apariția defectelor

De ce așteptați până la producție pentru a descoperi problemele? Simularea modernă CAE prezice defectele înainte de a fi tăiat orice oțel pentru scule — economisind săptămâni întregi de timp de încercare și mii de euro în modificări ale sculelor.

Conform Cercetare privind simularea CAE , simularea procesului de deformare necesită o configurare atentă pentru a garanta rezultate realiste — inclusiv modelarea corectă a materialelor, condițiile de frontieră adecvate și definițiile corespunzătoare ale contactului și frecării.

Simularea identifică problemele potențiale, inclusiv:

- Zone subțiate, susceptibile de a se rupe în timpul formării

- Zone de compresie, predispuse la ondulare

- Mărimea revenirii elastice, care necesită compensarea matriței

- Modelele de curgere a materialului, care influențează dimensiunile finale ale piesei

Investiția în simulare aduce beneficii pe întreaga durată a producției. Matrițele proiectate cu sprijinul simulărilor necesită, de obicei, un număr mai mic de iterații de probă, ating dimensiunile țintă mai rapid și produc piese mai consistente pe parcursul unor serii lungi de producție.

Pentru componente metalice complexe realizate prin ambutisare — în special cele care implică ambutisarea profundă sau materiale cu rezistență ridicată — simularea a devenit o practică standard, nu un lux opțional. Întrebarea nu este dacă vă puteți permite simularea, ci dacă vă puteți permite alternativa de a descoperi problemele direct pe linia de presare.

Înțelegerea prevenirii defectelor vă menține producția în funcțiune eficient. Dar cum se compară ambutisarea cu alte procese de fabricație — și când ar trebui să alegeți o altă metodă în totalitate?

Stampilare versus procese alternative de fabricație

Ați învățat deja noțiunile fundamentale ale procesului de stampilare a metalelor—operațiuni, tipuri de matrițe, selecția presei, materiale și controlul calității. Dar iată întrebarea care determină dacă stampilarea este potrivită pentru proiectul dumneavoastră: când ar trebui să alegeți stampilarea în locul altor metode de fabricație?

Răspunsul nu este întotdeauna clar. Fiecare proces de fabricație se remarcă în anumite scenarii, iar alegerea unui proces incorect poate costa mii de euro în cheltuieli inutile sau poate duce la nerespectarea termenelor de producție. Să comparăm stampilarea cu cele trei metode alternative cele mai frecvent utilizate: prelucrarea prin strunjire-frezare CNC, tăierea cu laser și imprimarea 3D.

Aspecte economice: stampilare versus prelucrare CNC

În esență, stampilarea și prelucrarea CNC reprezintă abordări fundamental diferite de realizare a pieselor. Stampilarea modifică forma materialului prin deformare—fără a îndepărta metal. Prelucrarea CNC îndepărtează materialul prin tăiere—șpanul ajunge în coșul de deșeuri.

Această diferență generează diferențe economice semnificative:

- Utilizare material – Producția prin ambutisare obține în mod tipic un randament al materialului de 85–95 %, în timp ce prelucrarea prin frezare CNC poate utiliza doar 30–60 % din materialul brut, în funcție de geometria piesei

- Timp de ciclu – O presă de ambutisare produce piese în câteva secunde; prelucrarea CNC necesită minute sau chiar ore pe piesă

- Investiție în scule – Ambutisarea necesită matrițe personalizate (10.000–50.000+ USD), în timp ce CNC folosește scule de tăiere standard (50–500 USD fiecare)

- Complexitatea Părții – CNC este superioară în realizarea geometriilor complexe 3D din material masiv; ambutisarea funcționează cel mai bine cu elemente realizate din tablă

Când este avantajoasă prelucrarea CNC? Pentru producția de volum mic a pieselor solide complexe, flexibilitatea CNC depășește necesitatea de investiții în scule specificate pentru ambutisare. Dacă aveți nevoie de 50 de console intricate, cu toleranțe strânse la caracteristicile prelucrate, CNC oferă soluția fără să fie necesare săptămâni întregi de dezvoltare a matrițelor.

Când domină ștanțarea? Odată ce volumul depășește câteva mii de bucăți, procesul de fabricație prin ștanțare devine semnificativ mai economic. Costul pe piesă scade pe măsură ce costurile de dotare se amortizează pe întreaga producție — ajungând în cele din urmă la câțiva cenți pe piesă pentru geometrii simple.

Când taierea cu laser este superioară ștanțării

Taierea cu laser și ștanțarea lucrează ambele cu tablă metalică — astfel încât această comparație devine deosebit de interesantă. Ambele procese decupează forme plane, creează găuri și produc semifabricatele care devin piese finite.

Conform cercetărilor din industrie, taierea cu laser asigură o reducere a costurilor cu 40 % comparativ cu ștanțarea pentru loturi sub 3.000 de bucăți, eliminând costurile de dotare de peste 15.000 USD și obținând o precizie de ±0,1 mm, comparativ cu toleranța de ±0,3 mm specifică ștanțării.

Principalele avantaje ale tăierii cu laser includ:

- Investiție zero în matrițe – Programarea digitală elimină în totalitate costurile matricelor

- Răspuns rapid – Piesele pot fi expediate în termen de 24–48 de ore, comparativ cu 4–8 săptămâni necesare pentru realizarea matricelor de ștanțare

- Flexibilitate în proiectare – Geometria piesei poate fi modificată imediat prin încărcarea unui nou program de tăiere

- Precizie Superioară – Laserii cu fibră ating în mod constant toleranțe de ±0,1 mm

Totuși, ștanțarea în producție își reia avantajul la volume mai mari. Preselor de ștanțare le este caracteristică o frecvență de zeci sau sute de curse pe minut — mult mai rapid decât chiar și cele mai rapide sisteme laser. De asemenea, cheltuielile ascunse se modifică: costurile de tăiere cu laser cresc liniar în funcție de cantitate, în timp ce costurile de ștanțare scad dramatic pe măsură ce volumele cresc.

Alegeți tăierea cu laser atunci când: volumele de producție rămân sub 3.000 de bucăți, aveți nevoie de capacitate ridicată de prototipare rapidă, designurile se modifică frecvent sau cerințele de precizie depășesc posibilitățile ștanțării.

Alegeți ștanțarea și presarea atunci când: volumele depășesc 10.000 de bucăți, geometria pieselor este potrivită pentru operațiunile de deformare (îndoire, tragere, relief), iar producția pe termen lung justifică investiția în scule.

Compromisuri între ștanțare și fabricația aditivă

imprimarea 3D (fabricația aditivă) a revoluționat prototiparea și producția în volume mici. Dar cum se compară aceasta cu ștanțarea metalică în aplicațiile reale de fabricație?

Comparația evidențiază puncte tari complementare, nu o concurență directă:

- Viteză prototipare – Imprimarea 3D produce prototipuri funcționale în ore sau zile; ambalarea (stampilarea) necesită mai întâi săptămâni de dezvoltare a sculelor

- Libertate geometrică – Fabricarea aditivă creează caracteristici interne complexe, imposibil de realizat prin ambalare (stampilare)

- Proprietăți materiale – Metalul ambalat (stampilat) oferă, de obicei, rezistență, ductilitate și finisare superficială superioară comparativ cu metalele imprimate

- Economia producției – Costurile imprimării 3D rămân relativ constante, indiferent de cantitate; costul pe piesă la ambalare (stampilare) scade brusc la volume mari

Producătorii inteligenți folosesc ambele procese în mod strategic. Imprimarea 3D validează rapid proiectele înainte de a se angaja în fabricarea sculelor pentru ambalare (stampilare). Odată ce proiectele sunt finalizate și volumele justifică investiția, ambalarea (stampilarea) preia producția.

Punctul de intersecție depinde de complexitatea și dimensiunea piesei. Piesele simple stampilate devin mai economice decât imprimarea 3D începând cu cantități de doar 100–500 de bucăți. Piesele complexe care necesită o prelucrare ulterioară extensivă pot să nu fie avantajoase pentru stampare până când volumele ajung la câteva mii de bucăți.

Ghid de comparare a proceselor de fabricație

Această tabelă de comparare oferă criterii de decizie pentru cei mai relevanți factori în selectarea procesului:

| Criterii | Ștampilare | Frezare CNC | Tăierii cu laser | imprimare 3D |

|---|---|---|---|---|

| Costuri de configurare | Ridicat (10.000–50.000+ USD pentru matrițe) | Scăzut (utilaje standard) | Niciunul (programare digitală) | Niciunul sau scăzut |

| Cost pe piesă (Volum redus) | Foarte ridicat (amortizarea echipamentelor) | Moderat spre ridicat | Scăzut spre moderat | Moderat spre ridicat |

| Cost pe piesă (Volum mare) | Foarte scăzut (câțiva cenți pe piesă) | Rămâne ridicat | Rămâne moderat | Rămâne ridicat |

| Utilizare material | 85-95% | 30-60% | 70-85% | Aproape 100% (reciclarea pulberii) |

| Complexitate geometrică | Moderat (caracteristici din tablă de oțel) | Ridicat (piese solide 3D) | Scăzut până la moderat (profiluri 2D) | Foarte ridicat (caracteristici interne) |

| Timpul obișnuit de livrare | 4–8 săptămâni (confecționarea matrițelor) + producție | Zile până la săptămâni | 24-48 ore | Ore până la zile |

Luarea deciziei corecte privind procesul

Cum traduceți această comparație în decizii acționabile? Concentrați-vă pe trei factori principali:

Cerințe de Volum determină eficiența economică. Pentru serii de producție care depășesc 10.000 de unități și au proiecte stabile, ambalarea (stampilarea) câștigă aproape întotdeauna din punct de vedere al costurilor. Sub 1.000 de unități, tăierea cu laser sau prelucrarea prin frezare CNC se dovedește, de obicei, mai economică.

Geometrie a piesei determină fezabilitatea. Piesele din tablă de oțel care necesită îndoire, tragere și caracteristici obținute prin stampilare se potrivesc în mod natural procesului de stampilare. Piesele solide 3D care necesită caracteristici prelucrate mecanic necesită frezarea CNC. Profilele plane cu decupări complexe sunt favorizate de tăierea cu laser.

Constrângeri de timp pot anula, adesea, considerentele legate de cost. Aveți nevoie de piese săptămâna viitoare? Tăierea cu laser sau imprimarea 3D oferă livrare rapidă. Aveți șase luni pentru dezvoltarea matrițelor și pentru producția pe termen lung? Atunci eficiența economică a stampilării devine foarte atrăgătoare.

Cei mai buni producători nu se angajează într-un singur proces — ei asociază fiecare proiect cu metoda optimă. Înțelegerea acestor compromisuri vă pune într-o poziție favorabilă pentru a lua decizii informate, care echilibrează costurile, calitatea și cerințele de livrare.

Acum, după ce selecția procesului a fost clarificată, să analizăm cum se aplică aceste principii în una dintre cele mai exigente aplicații ale procedeului de ambutisare: fabricarea automotive.

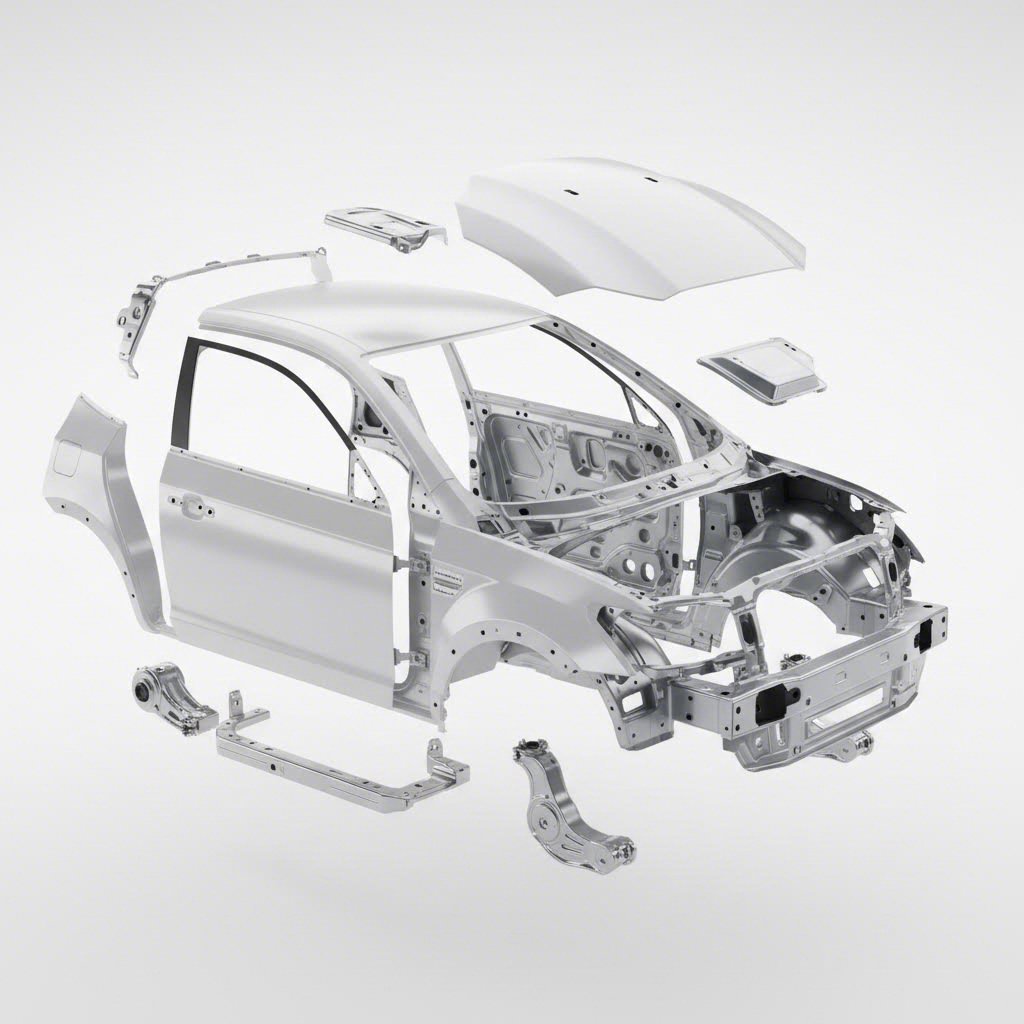

Aplicații ale ambutisării în domeniul automotive și standarde industriale

În ceea ce privește procesul de ambutisare în fabricație, niciun domeniu nu împinge limitele la fel de mult ca cel automotive. Fiecare vehicul care părăsește liniile de asamblare conține sute — uneori mii — de piese metalice obținute prin ambutisare de precizie, de la panourile mari ale caroseriei până la mici conectoare electrice. Ce este în joc? Un singur suport defectuos ar putea declanșa o retragere a produselor în valoare de un milion de dolari.

Deci, ce face atât de exigentă debitarea metalică pentru autovehicule? Și cum reușesc producătorii să obțină în mod constant milioane de piese metalice debitate care îndeplinesc cerințele riguroase ale industriei? Să analizăm aplicațiile, standardele și sistemele de calitate care definesc acest domeniu esențial.

Debitarea panourilor de caroserie și a componentelor structurale

Parcurgeți cu privirea orice autovehicul și veți vedea în acțiune debitarea metalică pentru autovehicule. Ușile, capotele, aripile, acoperișurile, capotele portbagajului — toate aceste panouri vizibile ale caroseriei încep ca foi plate de metal, care sunt ulterior transformate prin operații de debitare metalică în volum mare.

Conform cercetării industriale realizate de Franklin Fastener, aceste componente trebuie să fie durabile, ușoare și modelate cu precizie. Debitarea metalică îndeplinește eficient și rentabil toate cele trei cerințe, la volumele cerute de producția automotive.

Dincolo de ceea ce vedeți, componentele structurale și de siguranță formează colțul de rezistență al vehiculului:

- Șinele de cadru și traverselor – Asigură integritatea structurală în timpul funcționării normale și în cazul impacturilor

- Suporturi de întărire – Consolidează punctele critice de fixare de-a lungul cadrului

- Componente de Suspensie – Brațe de suspensie, cadre secundare și articulații care asigură manevrabilitatea și confortul

- Piese pentru motor și transmisie – Capete de cilindru, capace de supapă, carteruri de ulei și carcase care rezistă temperaturilor extreme și solicitărilor mecanice

Stamparea precisă a metalelor necesară pentru aceste aplicații depășește cu mult formarea simplă. Multe componente structurale trec prin mai multe etape de tragere, necesită toleranțe dimensionale strânse (uneori chiar de 0,05 mm, conform analizei tehnice a Worthy Hardware) și trebuie să mențină consistența pe întreaga serie de producție, care poate cuprinde milioane de unități.

Componentele de finisare interioară și exterioară — cadrele tabloului de bord, consolele centrale, mânerile de ușă, emblemele și grilele — adaugă un alt nivel de complexitate. Aceste piese obținute prin stampare metalică necesită nu doar precizie dimensională, ci și o calitate excelentă a suprafeței, în special pentru aplicațiile vizibile.

Îndeplinirea standardelor de calitate ale producătorilor auto OEM

Aici se diferențiază în mod semnificativ stamparea automotive de celelalte industrii: sistemele de management al calității necesare pentru a participa ca furnizor.

Certificarea IATF 16949 a devenit limba universală a calității în domeniul automotive. Inițial elaborată în 1999 de International Automotive Task Force, această certificare armonizează sistemele de evaluare a calității la nivelul întregii industrii auto globale. Conform Prezentării generale a certificărilor Master Products , IATF 16949 stabilește o bază comună pentru calitatea pe care o puteți aștepta atunci când încheiați contracte pentru proiecte de stampare metalică automotive.

Certificarea se concentrează pe trei obiective principale:

- Îmbunătățirea calității și a consistenței – Standardizarea proceselor de fabricație pentru a asigura faptul că fiecare piesă respectă specificațiile, cu beneficii suplimentare precum reducerea costurilor de producție și durabilitatea pe termen lung

- Fiabilitatea lanțului de aprovizionare – Desemnarea furnizorilor certificați ca «furnizori de referință» în rândul principalelor producători auto, datorită consistenței și responsabilității dovedite

- Integrare industrială – Conectare fără întreruperi cu standardele de certificare ISO pentru a crea un sistem unitar de management al calității pe întreaga lanță de aprovizionare

Ce înseamnă acest lucru în practică? IATF 16949 impune un control riguros al proceselor, o urmărire completă și o gestionare cuprinzătoare a riscurilor — cerințe mult mai exigente decât cele așteptate în mod obișnuit în sectoarele de producție. Literatura subliniază prevenirea defectelor și a variațiilor în producție, precum și reducerea la minimum a rebuturilor și a deșeurilor.

Pentru piesele metalice stampilate destinate aplicațiilor auto, aceasta se traduce prin planuri de control documentate, monitorizare statistică a proceselor și sisteme de măsurare validate. Un suport care cedează într-un dispozitiv electronic de consum este o neplăcere. Același suport care cedează în sistemul de frânare al unui vehicul este un dezastru — motiv pentru care standardele auto se află într-o categorie aparte.

Furnizori certificați, precum Shaoyi combină certificarea IATF 16949 cu simularea avansată CAE pentru a obține rezultate fără defecțiuni, așa cum cer producătorii auto OEM. Această integrare a sistemelor de calitate cu ingineria predictivă reprezintă stadiul actual al tehnologiei în producția pieselor de ambutisaj metalic de precizie.

Cerințe pentru producția automotive în volum mare

Ambutisajul automotive se desfășoară la o scară care ar putea suprasolicita majoritatea operațiunilor de fabricație. Un singur model de vehicul poate necesita 300–500 de componente metalice distincte de ambutisaj. Înmulțiți acest număr cu volumele de producție de 200.000+ de vehicule pe an și veți înțelege de ce eficiența este atât de esențială.

Avantajele care fac viabil ambutisajul metalic automotive la aceste volume includ:

- Eficiență crescută – Prese specializate de ambutisaj și sisteme progresive de matrițe permit fabricarea rapidă a componentelor, stimulând în mod esențial ritmul de producție, fără a compromite consistența

- Calitate îmbunătățită – Matrițele de precizie concepute pentru aplicații automotive asigură o calitate ridicată a suprafeței și interschimbabilitatea între diferitele serii de fabricație

- Valoare îmbunătățită – Producția în volum mare reduce drastic costurile pe piesă, făcând din stampilarea metalică una dintre cele mai eficiente din punct de vedere al costurilor metode de prelucrare din industrie

- Reducere a deșeurilor – Proiectarea optimizată a semifabricatelor și tehnici precum stampilarea fină minimizează deșeurile de material, în timp ce creează piese ușoare care îmbunătățesc eficiența combustibilului la vehicule