Estimarea costurilor pentru amprentarea automotive: Formule, detalieri și ROI

REZUMAT

Estimarea costurilor de stampare în industria auto se bazează în esență pe echilibrarea investițiilor mari inițiale investiții în scule ($5.000–$100.000+) împotriva prețurilor variabile reduse preț pe bucată . Formula de bază de estimare este: Cost total = Costuri fixe (Proiectare + Scule + Instalare) + (Cost variabil/unitate × Volum) . Pentru proiectele auto care depășesc 10.000 de unități anual, investiția în matrițe progresive complexe conduce în general la cel mai scăzut cost total de deținere (TCO), prin reducerea drastică a timpilor de ciclu și a forței de muncă. O bugetizare precisă necesită o analiză detaliată a utilizării materialelor (aranjarea pieselor), a forței de presare (tarife orare ale mașinii) și a ratelor de recuperare a deșeurilor.

Anatomia costurilor de stampare: Costuri fixe vs. Costuri variabile

În producția auto, estimarea costurilor este un exercițiu de amortizare. Spre deosebire de procesele cu volum scăzut, cum ar fi tăierea cu laser sau prelucrarea CNC, unde costurile rămân relativ constante pe unitate, stamparea urmează o curbă asimptotică în care costul pe piesă scade semnificativ pe măsură ce volumul crește. Înțelegerea acestui aspect necesită împărțirea bugetului în două categorii distincte: investiția fixă de capital și cheltuielile variabile de producție.

Costuri fixe (Investiția „sunk”)

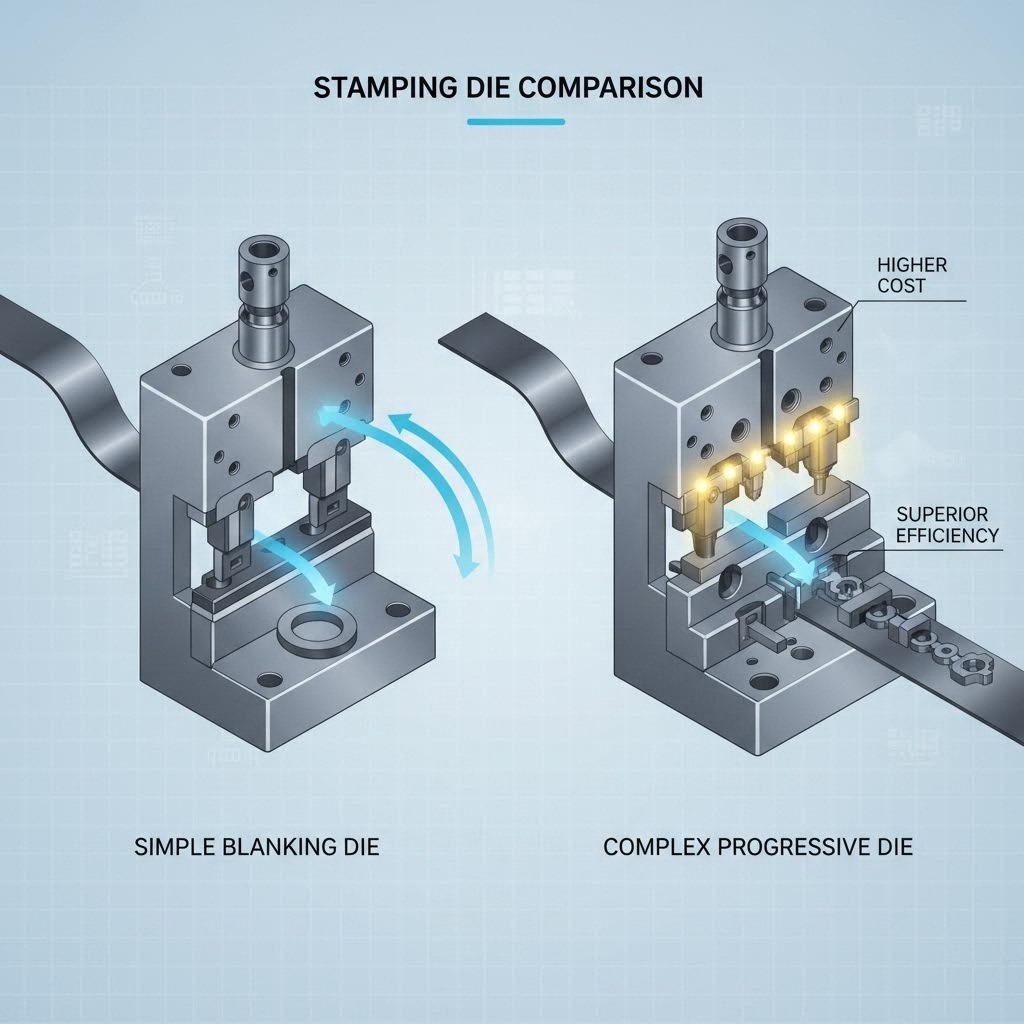

Cea mai mare barieră la intrare este utilajul. O matriță personalizată este un activ proiectat cu precizie, adesea realizat din oțel special dur pentru a rezista la milioane de cicluri de impact. Costurile utilajelor pot varia foarte mult , de la aproximativ 5.000 USD pentru matrițe simple de decupare până la peste 100.000 USD pentru matrițe progresive complexe cu mai multe stații de formare. Această categorie include, de asemenea, orele de inginerie și proiectare, asamblarea matriței și faza inițială de „încercare”, în care utilajul este calibrat. Deși această sumă inițială este ridicată, matrițele de înaltă calitate—precum cele garantate pentru 1 milion de lovituri —efectiv limitează cheltuielile cu utilajele pentru întreaga durată de viață a proiectului.

Costuri Variabile (Rata de Funcționare)

Odată ce matrița este construită, preia prețul pe bucată. Acesta include materialul brut (benzi de oțel/aluminiu), tarifele orare ale mașinii (în funcție de capacitatea presei și consumul de energie), forța de muncă și regia. Pentru o presă de 100 de tone care funcționează la 60 de curse pe minut, costul forței de muncă pe piesă este neglijabil în comparație cu costul materialului. Obiectivul strategic al estimării costurilor la stampare este determinarea pragului de volum—de obicei între 10.000 și 20.000 de piese—la care eficiența matriței progresive compensează prețul inițial foarte mare.

Formulă Pas cu Pas pentru Estimarea Costurilor

Pentru a depăși presupunerile aproximative, inginerii folosesc un calcul structurat. Deși programe precum AutoForm pot automatiza acest proces pentru geometrii complexe, o estimare manuală urmează această logică:

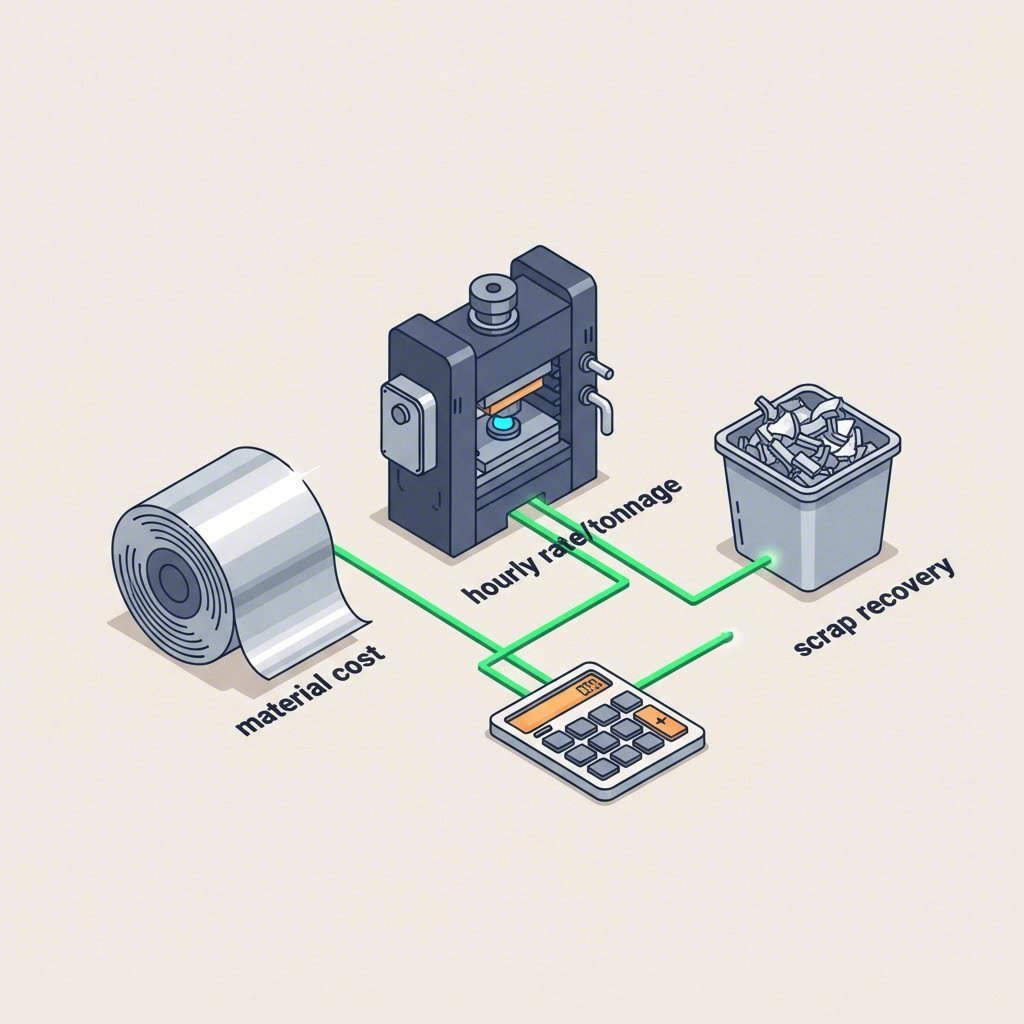

1. Calculați costul net al materialului

Stantarea auto este intensivă din punct de vedere al materialelor. Formula pornește de la dimensiunea semifabricatului (lungime × lățime × grosime × densitate).

Costul materialului = (Greutate brută × Preț material/kg) - (Greutate rebut × Valoare rebut/kg)

Rețineți că „Greutatea brută” include rebutul proiectat — scheletul de metal rămas după decuparea piesei. O amplasare eficientă poate reduce această pierdere, dar un anumit rebut este inevitabil.

2. Determinați tariful orar al mașinii

Prelașele sunt clasificate în funcție de capacitatea în tone (forță) și dimensiunea mesei. O presă de 600 de tone are un tarif orar mai mare decât una de 100 de tone, datorită energiei și amortizării.

Costul mașinii = (Tarif orar ÷ Curse pe oră) × (1 ÷ Factor de eficiență)

Eficiența nu este niciodată de 100%; luați în considerare schimbările de bobină, intervalele de întreținere și opririle neprogramate (OEE tipic între 80-85%).

3. Amortizați utilajul

Distribuiți costul fix pe durata estimată de producție.

Costul utilajului pe piesă = Investiția totală în matrițe ÷ Volumul total pe toată durata de viață

Dacă o matrice progresivă costă 80.000 USD, dar produce 500.000 de piese în cinci ani, costul suplimentar pentru scule este doar de 0,16 USD pe piesă. În schimb, pentru o serie de numai 5.000 de piese, aceeași matrice adaugă 16,00 USD pe piesă, ceea ce face ca proiectul să fie probabil neviabil.

Factori determinanți legați de material și proces

Deciziile de proiectare luate la începutul fazei de inginerie acționează ca multiplicatori ai ofertei finale. Relația dintre complexitatea piesei și cost nu este liniară; este exponențială. O ajustare aparent minoră a toleranțelor poate impune trecerea de la o presă mecanică standard la o presă servo de înaltă precizie sau poate necesita operații secundare costisitoare.

Selectarea și utilizarea materialelor

Materialul brut reprezintă adesea 60-70% din prețul variabil al piesei. Deși oțelul înalt rezistent (HSS) sau aluminiul reduc greutatea vehiculului, deseori necesită prese mai mari și mai scumpe pentru a fi formate fără a se crapa. În plus, eficiența „nesting”-ului este esențială. Piesele proiectate cu forme neregulate care nu se încadrează bine pe bandă metalică creează deșeuri excesive. Tehnologia de simulare este frecvent utilizată pentru a optimiza formele semifabricatelor înainte ca un instrument fizic să fie tăiat, economisind procente care se traduc în milioane de dolari în cazul producțiilor de mare volum.

Complexitatea și DFM (Proiectarea pentru Producabilitate)

Fiecare caracteristică a unei piese necesită o stație corespunzătoare în matriță. Un suport simplu ar putea necesita trei stații: perforare, îndoire, tăiere. O carcasă automotive complexă ar putea necesita douăzeci. Ghiduri inteligente DFM pot reduce semnificativ aceste costuri:

- Raze de îndoire: Respectați razele standard de îndoire (în mod tipic de 1x grosimea materialului) pentru a preveni crăparea, fără a necesita tratamente termice costisitoare.

- Distanțare margine: Păstrați găurile la cel puțin 2x grosimea materialului distanțate de margini pentru a preveni deformarea, ceea ce altfel ar necesita procesare mai lentă sau echipamente de susținere complexe.

- Toleranțe: Evitați toleranțele strânse implicite (de exemplu, +/- 0,001") acolo unde nu sunt esențiale din punct de vedere funcțional. Toleranțele standard de stampare (+/- 0,005" până la 0,010") sunt mult mai ieftine de menținut decât standardele de prelucrare de precizie.

Costuri Ascunse și Factori de Risc

Depășirile bugetare în domeniul amprentării auto apar rar din cauza prețului oțelului; acestea provin din realitățile operaționale "nevizibile". Atunci când elaborați estimarea, trebuie să luați în considerare infrastructura auxiliară care asigură faptul că piesa respectă într-adevăr standardele OEM.

Controlul calității și certificările

Componentele auto necesită o validare riguroasă, care implică adesea nivelurile PPAP (Procesul de Aprobare a Pieselor de Producție) 1-5. Această documentație nu este gratuită; necesită dispozitive de inspecție, timp CMM și ore de inginerie. În plus, alegerea unui furnizor fără certificatele adecvate poate duce la retrageri costisitoare sau la eșecuri de calitate în viitor. Colaborarea cu un producător care acoperă tranziția de la prototipare la producția de serie este esențială pentru gestionarea riscurilor.

De exemplu, Shaoyi Metal Technology exploatează precizia certificată IATF 16949 și capacitatea de presare până la 600 de tone pentru a livra componente esențiale, cum ar fi brațe de comandă și subcadre. Capacitatea lor de a gestiona atât prototiparea rapidă (de exemplu, 50 de piese în cinci zile), cât și producția de mare volum asigură o menținere stabilă a modelului de cost pe măsură ce activitatea crește, fără a fi necesară schimbarea furnizorilor și revalidarea sculelor.

Întreținere și logistică

Matrițele nu durează la infinit. O estimare corectă include un fond pentru „întreținerea matrițelor” — în general 2-5% din costul utilajelor anual — pentru ascuțirea poansoanelor și înlocuirea secțiunilor uzate ale matriței. În final, trebuie luată în considerare și logistica. Deși o matriță din străinătate poate fi cu 30% mai ieftină inițial, costul transportului matrițelor grele din oțel, eventualele întârzieri portuare și incapacitatea de a remedia rapid modificările inginerești pot anula economiile inițiale. Costul total final (TLC) este singura metrică care contează.

Concluzie

Estimarea precisă a costurilor în ştanţarea auto este o problemă multidimensională care depășește cu mult prețul pe kilogram de oțel. Aceasta necesită o perspectivă strategică asupra întregului ciclu de viață al produsului — de la amortizarea investițiilor în scule de 100.000 USD până la micro-optimizarea timpilor de ciclu și a ratelor de rebut. Prin utilizarea datelor de simulare, respectarea principiilor de proiectare pentru ușurința fabricației și selectarea partenerilor cu capacitatea și certificările potrivite, inginerii pot transforma operația de ştanțare dintr-un centru de cost într-un avantaj competitiv. Prețul cel mai mic pe bucată este adesea iluzoriu; cel mai scăzut Cost Total de Proprietate este obiectivul real.

Întrebări frecvente

1. Este ştanțarea metalică mai scumpă comparativ cu prelucrarea CNC?

Pentru volume mici (sub 1.000 de unități), amprentarea este în general mai costisitoare din cauza costurilor ridicate inițiale ale sculelor ($5.000+). Totuși, pentru volume mari (10.000+ unități), amprentarea devine semnificativ mai ieftină decât prelucrarea CNC, deoarece timpul ciclu pe piesă se măsoară în secunde, nu în minute, iar costul forței de muncă este distribuit pe o cantitate mult mai mare.

2. Care este formula standard pentru estimarea costului amprentării?

Formula standard este: Cost total = Investiția în scule + (Cost material + Cost prelucrare) × Cantitate . Costul de prelucrare se obține din rata orară a presei împărțită la rata de producție (piese pe oră). Costul materialului trebuie să ia în considerare greutatea brută a semifabricatului minus valoarea deșeurilor din metal recuperat.

3. Ce înseamnă o garanție a matriței de "1 milion de curse" pentru estimare?

O garanție de „un milion de curse” implică faptul că utilajul este realizat din oțel durificat de înaltă calitate (precum carbura sau D2) și este proiectat pentru a produce un milion de piese înainte de a necesita o reparație majoră sau înlocuire. Pentru estimarea costurilor, acest lucru vă permite să amortizați costul utilajului pe o perioadă foarte lungă de utilizare, reducând eficient costul alocat al utilajului pe unitate la o valoare neglijabilă în cazul producțiilor de mare volum.

Serii mici, standarde ridicate. Serviciul nostru de prototipare rapidă face validarea mai rapidă și mai ușoară —

Serii mici, standarde ridicate. Serviciul nostru de prototipare rapidă face validarea mai rapidă și mai ușoară —