Procesul de rulare în presarea metalului: Mecanică, utilaje și proiectare

<h2>REZUMAT</h2><p><strong>Procesul de rulare în debitarea metalică</strong> este o operațiune precisă de formare care îndoaie marginea unei piese din tablă într-un inel gol, circular. Spre deosebire de îndoirea simplă, rularea ascunde marginea brută în interiorul ruloului, creând o finisare sigură și netedă, în timp ce crește semnificativ rigiditatea structurală a piesei (momentul de inerție). Exemple comune includ balamalele ușilor, mânerelor și marginile întărite ale paharelor din metal, unde atât siguranța, cât și rigiditatea sunt esențiale.</p><h2>Ce este rularea în debitarea metalică?</h2><p>Rularea este o metodă de prelucrare a tablei utilizată pentru a crea un rulou circular gol la marginea unei piese semifabricate. Acest proces se distinge de alte tehnici de finisare a marginilor prin faptul că forțează materialul să se răsucească asupra sa însuși, acoperind complet marginea tăiată. Rezultatul este un profil radial tubular care servește două scopuri inginerești principale: elimină așchiile ascuțite și periculoase create în etapa de decupare și adaugă rigiditate substanțială unei table subțiri, fără a mări grosimea materialului.</p><p>Este esențial să se facă distincția între rulare și <strong>îndoirea plată</strong> sau <strong>îndoirea în formă de lacrimă</strong>. În timp ce o îndoitură pliază metalul plan pe el însuși (lăsând adesea marginea brută expusă sau doar ascunsă), rularea menține o secțiune transversală circulară. Conform experților în scule de la <a href="https://sheetmetal.me/tooling-terminology/curling/">SheetMetal.Me</a>, caracteristica definitorie a unei rulări este faptul că marginea se termină <em>în interiorul</em> ruloului. Această geometrie generează rigiditatea superioară cunoscută ca „moment de inerție”, făcând marginea rulată foarte rezistentă la forțele de îndoire.</p><p>Rularea poate fi aplicată atât foilor plate (rulare liniară), cât și pieselor rotunde (rulare rotativă). Un exemplu clasic din viața reală este balamaua standard de ușă, unde tabla este rulată pentru a crea carcasele axului balamalei. Procesul transformă o bandă plană într-o caracteristică mecanică funcțională și rezistentă la sarcină.</p><h2>Mecanica procesului de rulare</h2><p>Fizica rulării implică introducerea marginii tablei într-o cavitate specială a matriței care forțează materialul să urmeze o traiectorie circulară. Pe măsură ce poansonul împinge metalul în matriță, marginea frontală lovește un racord neted și începe să se ridice în sus și spre interior. Această deformare continuă până când marginea completează cercul (sau parțial cercul) și se introduce în interiorul ei însăși.</p><p>Una dintre cele mai importante reguli tehnice în mecanica rulării se referă la <strong>orientarea așchiei</strong>. După cum se menționează în <a href="https://en.wikipedia.org/wiki/Curling_(metalworking)">prezentarea tehnică de pe Wikipedia</a>, așchia (marginea rugoasă și ridicată rămasă după procesul inițial de tăiere) trebuie întotdeauna orientată <em>în afară</em> față de raza matriței. Dacă așchia ascuțită alunecă pe suprafața matriței de rulare, aceasta provoacă uzură prematură, zgârieturi și gripare (adeziunea materialului), distrugând finisajul sculei și calitatea pieselor.</p><p>Inginerii clasifică, de asemenea, rulările în funcție de poziția centrului ruloului față de planul tablei:</p><ul><li><strong>Rulare excentrică:</strong> Centrul ruloului circular este situat deasupra planului tablei. Este mai ușor de realizat, deoarece materialul tinde natural să se ridice.</li><li><strong>Rulare concentrică:</strong> Centrul ruloului este perfect aliniat cu planul tablei. Este geometric mai dificil de realizat și necesită adesea scule mai complexe, în mai multe etape, pentru a forța materialul în jos înainte ca acesta să se îndoaie în sus.</li></ul><h2>Considerente privind sculele și proiectarea matrițelor</h2><p>O rulare reușită necesită scule de înaltă precizie, concepute pentru a gestiona frecarea mare și stresul operațiunii. Matrițele de rulare sunt fabricate în mod tipic din <strong>oțel durificat pentru scule</strong> pentru a rezista naturii abrasive a metalului care alunecă în cavitate. Pentru a asigura o rulare uniformă și a preveni lipirea materialului, cavitațile matrițelor trebuie slefuite și lustruite până la o finisare de oglindă.</p><p>Pentru producția constantă, este rar suficient doar să împingi metalul într-o crestătură. Majoritatea operațiunilor robuste de rulare utilizează o <strong>abordare în trei etape a sculelor</strong>. Primele două etape preformează curbele inițiale (adesea numite „start”), în timp ce a treia etapă închide rularea în forma sa finală circulară. O <strong>crestătură de poziționare</strong> sau un opritor sunt esențiale în proiectarea matriței pentru a alinia piesa semifabricat cu precizie; dacă tabla intră în matriță sub un unghi ușor, rularea va lua forma unui spiral (ca un burghiu) în loc să se închidă perfect.</p><p>Proiectanții de matrițe trebuie să ia în considerare și <strong>elasticitatea inversă</strong>—tendința metalului de a reveni la forma sa originală după formare. Pentru a compensa, matrița de rulare este adesea proiectată pentru a îndoi ușor materialul „prea mult”, astfel încât, atunci când se relaxează, să ajungă la diametrul corect. Fără această compensare, rularea ar putea rămâne slabă sau deschisă, nefiind capabilă să fixeze sigur marginea brută.</p><h2>Aplicații și beneficii strategice</h2><p>Decizia de a utiliza procesul de rulare este de obicei determinată de siguranță, rezistență și estetică. Ascunderea marginii ascuțite în interiorul ruloului face ca piesele să fie sigure în manipulare, fără nevoia unor operațiuni secundare de șlefuire sau debavurare. Acest lucru este vital în produsele de consum, cum ar fi bolurile de amestecare din oțel inoxidabil, oalele sau mânerelor de mobilier metalic.</p><p>Din punct de vedere structural, rularea acționează ca o nervură de întărire. Crește în mod dramatic momentul de inerție de-a lungul marginii, permițând inginerilor să folosească materiale mai subțiri, mai ușoare și mai ieftine, menținând totodată rigiditatea piesei. Acest lucru este deosebit de valoros în industria auto pentru panouri și componente structurale, unde reducerea greutății este o prioritate.</p><p>Pentru aplicații auto în volum mare care necesită o astfel de precizie—cum ar fi brațele de suspensie sau subansamblele—producătorii apelează adesea la parteneri specializați pentru gestionarea tranzițiilor complexe ale sculelor. <a href="https://www.shao-yi.com/auto-stamping-parts/">Shaoyi Metal Technology</a>, de exemplu, oferă servicii de debitare certificate IATF 16949, care pot fi extinse de la prototipare rapidă la producție în masă, asigurând că caracteristici critice precum marginile rulate respectă standardele globale OEM pentru siguranță și durabilitate.</p><h2>Depanarea defectelor comune</h2><p>Deși este o operațiune standard, rularea este predispusă la anumite defecte dacă variabilele procesului nu sunt controlate. Înțelegerea acestor moduri de eșec este esențială pentru menținerea calității:</p><ul><li><strong>Rulări neregulate sau în spirală:</strong> Cauza uzuală este dezalinierea. Dacă semifabricatul nu este ținut ferm contra crestăturii de poziționare, materialul intră neuniform în raza de curbură. Creșterea presiunii de strângere sau ajustarea reperului posterior rezolvă adesea problema.</li><li><strong>Fisurarea materialului:</strong> Apare atunci când raza de rulare este prea strâmtă pentru ductilitatea materialului. Metalele mai dure (cum ar fi anumite aliaje de aluminiu sau oțeluri înalte rezistență) necesită în general o rază de rulare mai mare pentru a preveni fisurarea pe suprafața exterioară supusă tensiunii.</li><li><strong>Griparea și zgârierea:</strong> După cum s-a menționat în secțiunea despre mecanică, acest lucru se datorează adesea așchiei orientate spre matriță. Alternativ, indică o lipsă de lubrifiere sau o deteriorare a finisajului matriței. Slefuirea periodică a cavității matriței și aplicarea corectă a lubrifiantului sunt proceduri obligatorii de întreținere preventivă.</li><li><strong>Deformarea piesei:</strong> Dacă corpul principal al piesei se bombează în timp ce marginea este rulată, zona nesuportată este prea mare. Trebuie adăugate blocuri de sprijin sau placi presoare pentru a ține porțiunea plană a piesei rigidă în timpul formării marginii.</li></ul><h2>Rezumat</h2><p>Procesul de rulare transformă o margine simplă din tablă într-o caracteristică robustă, sigură și funcțională. Prin înțelegerea interacțiunii dintre orientarea așchiei, ductilitatea materialului și finisarea matriței, producătorii pot realiza rulări de înaltă calitate care îmbunătățesc atât utilitatea, cât și longevitatea componentelor debitate. Fie că este vorba de o balama simplă sau de un ansamblu auto complex, succesul constă în precizia proiectării matriței și controlul mecanicii formării.</p><section><h2>Întrebări frecvente</h2><h3>1. Care este diferența dintre rulare și îndoirea plată?</h3><p>Rularea îndoiește marginea într-un inel gol, circular, unde marginea brută este ascunsă în interiorul ruloului. Îndoirea plată pliază metalul plan pe el însuși, ceea ce dublează grosimea, dar de obicei lasă marginea expusă sau turtită, nu rotunjită. Rularea oferă o rigiditate mai mare (moment de inerție) comparativ cu o îndoitură plată.</p><h3>2. De ce este importantă orientarea așchiei în rulare?</h3><p>Așchia (marginea ascuțită și ridicată rezultată din tăiere) trebuie întotdeauna orientată <em>în afară</em> față de matrița de rulare. Dacă așchia este orientată spre matriță, acționează ca un instrument de tăiere, zgâriind suprafața lustruită a matriței și provocând gripare, ceea ce strică atât scula, cât și finisajul pieselor ulterioare.</p><h3>3. Se poate rula orice tip de metal?</h3><p>Majoritatea metalelor ductile, cum ar fi oțelul moale, oțelul inoxidabil, aluminiul și cuprul, pot fi rulate. Totuși, materialele cu ductilitate redusă sau duritate mare se pot crăpa dacă raza de rulare este prea strâmtă. Proiectarea sculei trebuie să țină cont de elasticitatea inversă specifică materialului și de limitele sale de formare.</p></section>

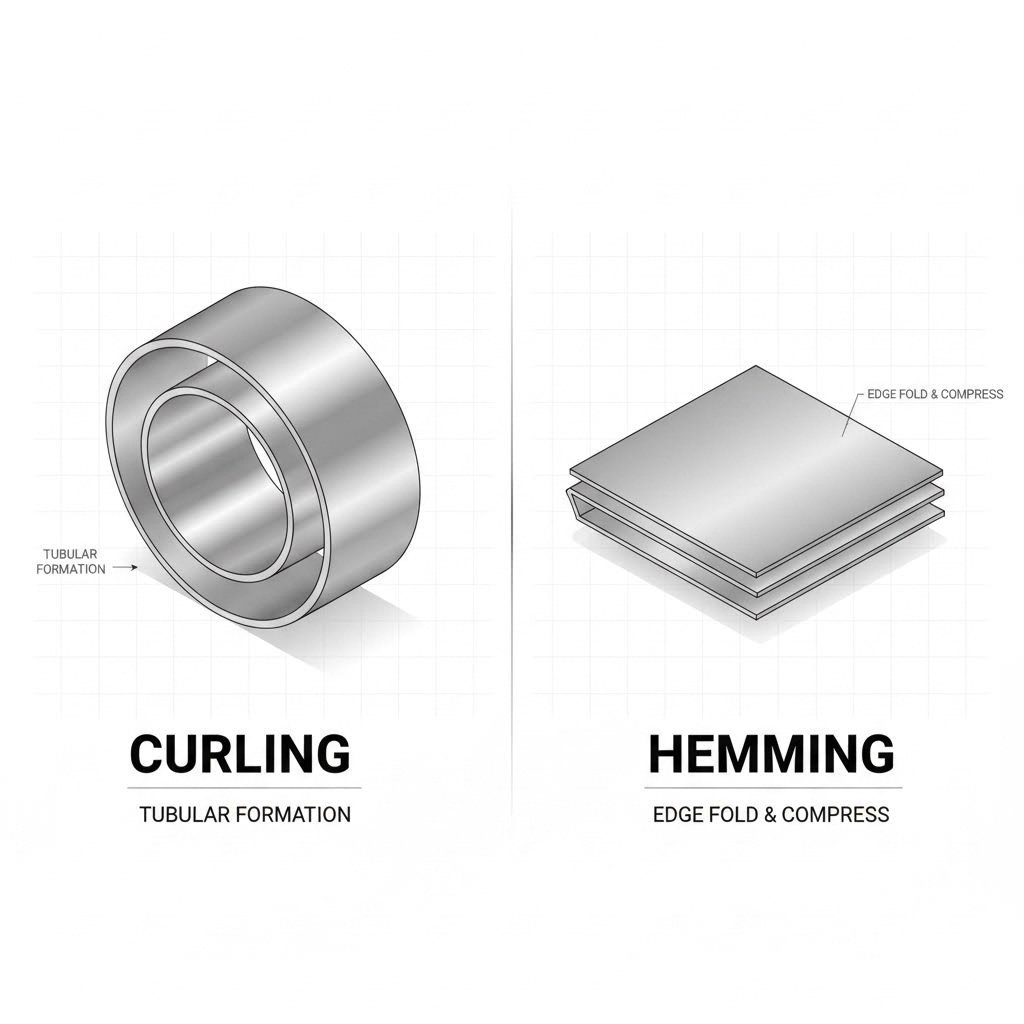

Serii mici, standarde ridicate. Serviciul nostru de prototipare rapidă face validarea mai rapidă și mai ușoară —

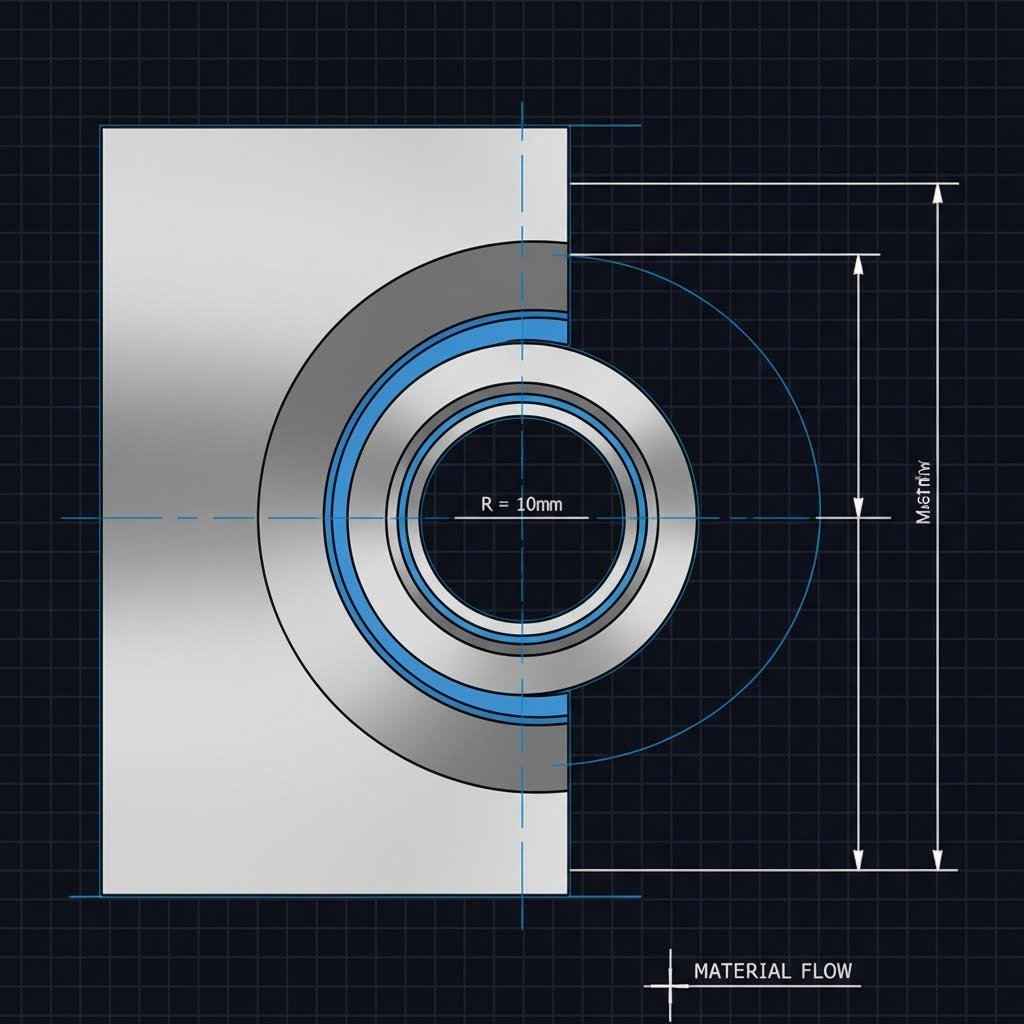

Serii mici, standarde ridicate. Serviciul nostru de prototipare rapidă face validarea mai rapidă și mai ușoară —