Procesul de presare metalică explicat: De la foaia brută până la piesa de precizie

Ce înseamnă de fapt presarea metalică în domeniul fabricației

V-ați întrebat vreodată cum se transformă o foaie plană de oțel într-un panou perfect format pentru ușa unei mașini sau într-o carcasă electronică de precizie? Răspunsul se află în procesul de presare metalică — o tehnică de fabricație care modelează lumea modernă în moduri pe care majoritatea oamenilor nu le iau în seamă.

Presarea metalică, denumită și amprentare metalică, este un proces de fabricație prin deformare la rece, care utilizează matrițe specializate și prese de înaltă presiune pentru a transforma tablele plane din metal în forme tridimensionale precise, prin deformare plastică permanentă — fără a îndepărta niciun material.

Ce este, în termeni practici, ambutisarea metalului? Gândiți-vă la aceasta ca la o deformare controlată. Spre deosebire de procesele de prelucrare prin așchiere, care îndepărtează materialul prin tăiere, presarea metalului îl reprofilează integral. O piesă plană („blank”) intră în presă, se aplică o forță enormă și rezultă o componentă finită — totul într-o fracțiune de secundă.

Înțelegerea semnificației ambutisării necesită distingerea acesteia de categoriile mai largi de deformare plastică. Deși termenul «deformare plastică» cuprinde orice proces care modelează metalul (inclusiv procesele la cald, cum ar fi forjarea), presarea metalului se referă în mod specific la operațiunile de deformare la rece efectuate la temperatura camerei sau în apropierea acesteia. Această distincție este importantă, deoarece prelucrarea la rece produce piese cu un finisaj superficial superior, toleranțe mai strânse și proprietăți de rezistență îmbunătățite datorită întăririi prin deformare.

Principiul deformării la rece din spatele presării metalului

Ce face forjarea la rece atât de eficientă? Când aplicați o forță asupra unei foi de metal peste limita sa de curgere, dar sub rezistența sa la rupere, se produce un fenomen remarcabil: materialul se deformează plastic. Aceasta înseamnă că modificarea formei devine permanentă odată ce presiunea este eliberată.

Fizica din spatele acestui proces implică trei elemente care interacționează:

- Distribuția forței: Presiunea trebuie aplicată uniform pentru a preveni defectele localizate sau deformarea neuniformă

- Curgerea Materialului: Metalul se deplasează și se redistribuie în timpul presării, având loc comprimare în unele zone, în timp ce în altele apare întinderea

- Geometria matriței: Forma sculelor controlează cu precizie locul și modul în care se deformează materialul

Deformarea la rece oferă avantaje distincte față de metodele de deformare la cald. Conform cercetărilor din domeniul fabricației efectuate de IIT Guwahati , piesele obținute prin deformare la rece au toleranțe mai strânse, o finișare superioară a suprafeței și o rezistență superioară datorită întăririi prin deformare. În plus, eliminarea necesității de încălzire reduce semnificativ costurile energetice.

Cum transformă presiunea semifabricatele plane în forme complexe

Când vă întrebați «ce este metalul ambutisat?», de fapt vă întrebați despre transformarea prin presiune controlată. Iată ce se întâmplă, de fapt, în timpul operațiunilor de presare a metalelor:

Bucățile de tablă plană — denumite, de obicei, semifabricate — sunt poziționate între secțiunile matriței. Apoi, presei i se aplică o forță, iar materialul se deformează pentru a corespunde contururilor cavității matriței. Acest proces de ambutisare înseamnă că metalul este supus unor eforturi superioare limitei de curgere, provocând o deformare plastică care îi schimbă permanent forma.

Avantajul principal al pieselor metalice obținute prin ambutisare constă în repetabilitatea ridicată. Odată ce procesul este corect configurat, o operațiune de ambutisare poate produce mii — chiar milioane — de componente identice. Fiecare ciclu oferă aceeași geometrie precisă, făcând din acest proces o soluție ideală pentru aplicațiile de fabricație în masă din domeniile automotive, aerospace, electronice și bunurilor de consum.

Ce diferențiază operațiunile de presare de succes de cele eșuate? Totul se reduce la înțelegerea modului în care comportamentul materialului, proiectarea sculelor și parametrii procesului interacționează. Atunci când aceste elemente sunt corelat corect, materialul plan se transformă într-un component complex, realizat cu precizie, într-o singură mișcare rapidă.

Fluxul complet de lucru, de la materialul brut până la piesa finită

Ați văzut ce realizează presarea metalului — dar cum are loc, de fapt, acest proces minunat? Înțelegerea întregului flux de lucru transformă conceptele abstracte în cunoștințe aplicabile. Să parcurgem împreună fiecare etapă, începând de la momentul în care materialul brut ajunge în uzină până când componenta finită este gata pentru asamblare.

De la bobina brută la componenta finită

Imaginați-vă o bobină masivă de tablă metalică care cântărește mii de kilograme. Cum se transformă aceasta în componente de precizie măsurată la miimi de inch? Răspunsul implică o succesiune bine orchestrată pe care mașinile de ambutisare o execută cu o consistență remarcabilă.

- Pregătirea și selecția materialului: Procesul începe cu mult timp înainte ca metalul să atingă o presă de ambutisare. Inginerii selectează foi sau role de metal în funcție de proprietățile mecanice — rezistență, ductilitate, rezistență la coroziune — și de factorii de cost. Conform National Material Company, materialul selectat trebuie să fie compatibil atât cu procesul de ambutisare, cât și cu funcționalitatea piesei finite.

- Prelucrarea și alimentarea rolelor: Rolele brute sunt supuse unor procese de pregătire, inclusiv tăiere, despărțire (slitting) și nivelare, pentru a obține dimensiunile și planitatea corespunzătoare. Un mecanism automat de alimentare avansează ulterior banda pregătită prin mașina de ambutisare, asigurând o poziționare precisă a metalului — adesea cu o precizie de câteva miimi de inch.

- Montarea și alinierea matrițelor: Înainte de începerea producției, tehnicienii instalează setul de matrițe și calibrează presa. Această etapă critică asigură un flux corect al materialului, jocul adecvat pentru foaia de metal și sprijinul corespunzător pe întreaga durată a ciclului de ambutisare.

- Operația de presare: Pe măsură ce presa inițiază acțiunea, matrițele se închid împreună și supun metalul unei forțe și presiuni ridicate. Aceasta deformează materialul conform contururilor matriței—efectuând operații precum decuparea, îndoirea, ambutisarea sau perforarea, fie în mod secvențial, fie simultan.

- Ejectarea și manipularea pieselor: După fiecare cursă, dispozitivele de evacuare (strippers) îndepărtează piesa finită din banda portantă în mod curat și fără deteriorare. Materialul deșeu—atât banda portantă, cât și metalul extras prin perforare—este evacuat și, de obicei, transportat prin benzi rulante subterane către containerele pentru deșeuri.

- Operațiuni secundare și finisare: Procesele post-ambutisare pot include eliminarea bavurilor pentru îndepărtarea muchiilor ascuțite, curățarea, tratamentul de suprafață și aplicarea unui strat de acoperire. Aceste etape îmbunătățesc aspectul, durabilitatea și funcționalitatea pieselor ambutisate.

- Controlul calității: Pe parcursul producției, operatorii aplică monitorizarea în timp real și efectuează inspecții pentru a verifica dacă piesele respectă toleranțele și standardele de calitate specificate.

Rolul esențial al alinierii și configurării matrițelor

De ce merită alinierea o atenție deosebită? Pentru că chiar și o nealinierare minoră generează probleme majore. Atunci când materialul de bandă avansează prin operațiunile de ambutisare progresivă, acesta trebuie să fie aliniat cu o precizie de câteva miimi de inch la fiecare stație.

Iată cum are loc alinierea precisă: ghidurile în formă de bilă sau conice „piloți” pătrund în găurile anterior perforate din bandă pentru a asigura o poziționare exactă. Aceasta compensează limitările mecanismului de alimentare, care nu poate oferi singur precizia necesară în ceea ce privește lungimea de alimentare. Conform Documentației tehnice de pe Wikipedia , acest sistem de piloți și găuri este esențial, deoarece mecanismele de alimentare nu dispun, în mod tipic, de acuratețea necesară pentru operațiunile progresive cu mai multe stații.

Sistemele cu matriță progresivă și de ambutisare reprezintă apogeul eficienței producției continue. Sistemul de alimentare împinge o bandă metalică prin toate stațiile unei matrițe progresive, fiecare stație efectuând operații specifice până la obținerea piesei finite. La fiecare cursă a presei se obține o componentă finalizată — vitezele de producție pot depăși 800 de piese pe minut pentru anumite aplicații.

Mașinile de ambutisare configurate pentru operații progresive necesită componente specializate care funcționează în armonie:

- Sistemele de alimentare (pneumatice sau mecanice) care asigură avansul precis al benzii

- Seturi de ștampili cu mai multe stații pentru operații de tăiere, îndoire și deformare

- Plăci de evacuare care eliberează curat componentele finite

- Sensoare și sisteme de ungere care monitorizează și optimizează ciclul de ambutisare și presare

Abordarea sistematică descrisă aici—de la selecția materialelor până la inspecția finală—transformă foi de metal brute în componente cu forme precise, destinate unor domenii diverse. Dar care sunt, mai exact, tehnicile de ambutisare care fac posibile aceste transformări? Următoarea secțiune detaliază nouă metode esențiale și momentul potrivit pentru aplicarea fiecăreia dintre ele.

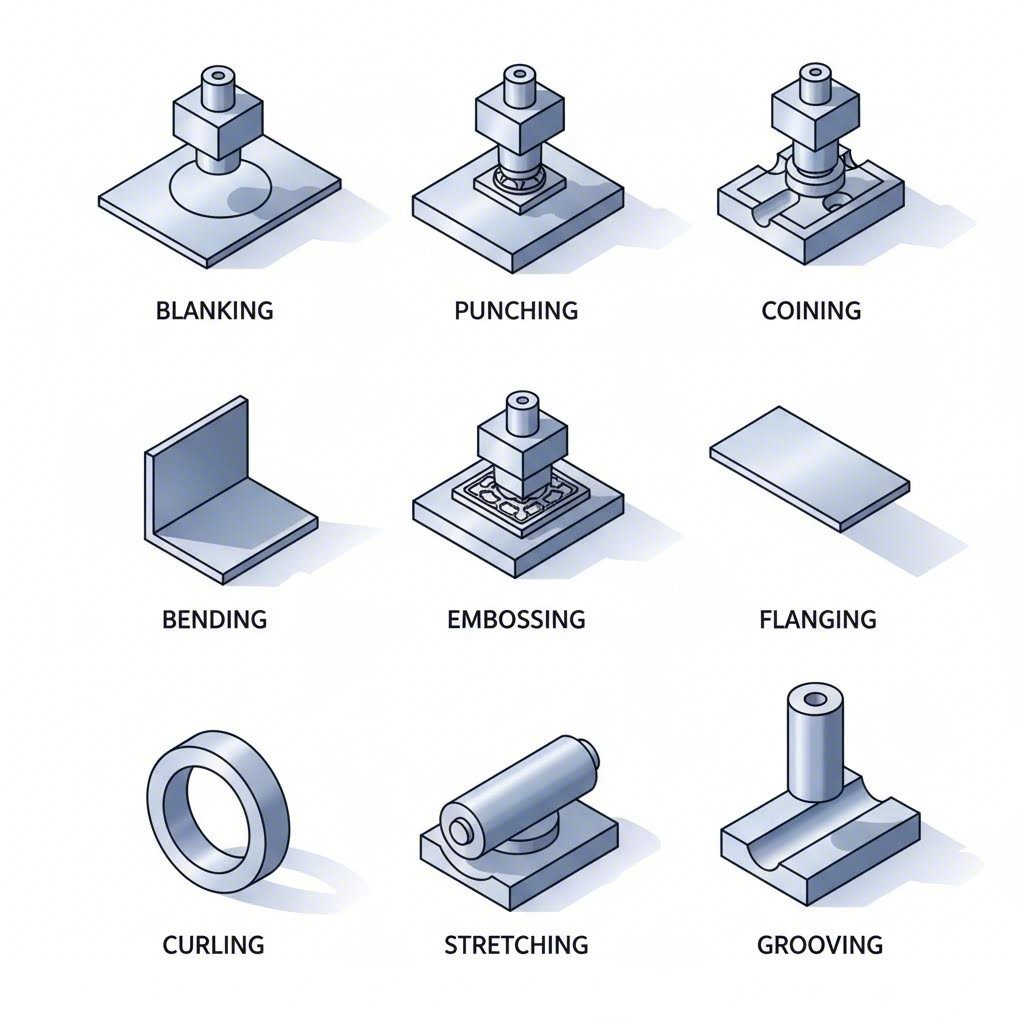

Nouă tehnici esențiale de stampilare și momentul potrivit pentru utilizarea fiecăreia

Acum că înțelegeți întregul flux de lucru, rămâne o întrebare crucială: ce proces de ambutisare ar trebui să utilizați, de fapt? Răspunsul depinde de geometria piesei, volumul de producție și cerințele de calitate. Să analizăm fiecare tehnică, astfel încât să puteți lua decizii informate pentru aplicațiile dvs. specifice.

Procesul de presare a metalelor cuprinde nouă tehnici fundamentale de prelucrare a foilor de tablă—fiecare dintre ele fiind optimizată pentru rezultate diferite. Înțelegerea momentului potrivit pentru aplicarea fiecărei metode face diferența între proiectele de fabricație reușite și greșelile costisitoare.

Decuparea și perforarea pentru crearea formei inițiale

Aceste două tehnici formează baza majorității operațiunilor de ambutisare, dar îndeplinesc scopuri opuse. Confundarea lor duce la pierderi de material și la ineficiențe în producție.

Decupaj taie forme plane din tablă metalică, iar piesa extrasă prin perforare devine produsul finit. Gândiți-vă la această tehnică ca la o fabricație de tip „tăiere cu formă de biscuit” — „biscuitul” este ceea ce păstrați, în timp ce restul tablei devine deșeu. Conform Master Products , această tehnică este extrem de asemănătoare cu perforarea, cu excepția faptului că rolurile produsului și deșeurilor sunt inversate.

Când ar trebui să alegeți ambutisarea prin decupare? Luați în considerare decuparea atunci când aveți nevoie de:

- Volume mari de componente plane identice, cum ar fi inele de etanșare, garnituri sau plăci de bază

- Contururi exterioare precise, cu finisaje impecabile ale marginilor

- Piese semifabricate pentru operațiuni ulterioare de deformare

Lovire (de asemenea numită perforare) creează găuri sau decupări într-o piesă prelucrată. În acest caz, materialul extras prin perforare este deșeu, iar foaia perforată rămâne produsul dumneavoastră. Această tehnologie de ambutisare se remarcă prin capacitatea sa de a produce găuri plasate cu precizie pentru elemente de fixare, ventilare sau scopuri de asamblare.

Un exemplu excelent de ambutisare cu perforare apare în fabricarea carcaselor electrice, unde modelele de ventilare necesită zeci de găuri plasate cu precizie. Ambutisarea prin decupare (blanking) și perforarea funcționează adesea împreună — mai întâi se decupează forma generală, apoi se efectuează perforarea găurilor necesare în operațiunile ulterioare.

Tehnici de precizie, inclusiv calandrarea (coining) și reliefarea (embossing)

Aveți nevoie de detalii complexe pe suprafață sau de toleranțe extrem de strânse? Coining-ul și embossing-ul oferă rezultate pe care alte metode de ambutisare pur și simplu nu le pot obține.

Cunătare aplică o presiune enormă pentru a ambutisa simultan ambele fețe ale unei piese prelucrate, creând elemente în relief sau în adâncime cu o precizie excepțională. După cum explică HLC Metal Parts, acest proces creează detalii complexe modele și texturi pe suprafețele metalice —exact cum sunt fabricate monedele monetare. Ambutisarea oțelului și a altor metale produce piese cu toleranțe măsurate în miimi de inch.

Alegeți ambutisarea atunci când aplicația dumneavoastră necesită:

- Articole comemorative, bijuterii sau echipamente cu brand, cu logo-uri

- Piese de ambutisare de precizie care necesită o planitate excepțională

- Caracteristici de suprafață care trebuie să reziste uzurii fără a se degrada

Ribit imprimă doar o singură parte a semifabricatului, creând modele în relief sau în adâncime, în timp ce partea opusă prezintă o imagine în oglindă. Această tehnică îmbunătățește aspectul decorativ și adaugă interes vizual panourilor, plăcuțelor identificatoare și produselor destinate consumatorilor.

Îndoire folosește o presă de îndoit pentru a aplica o forță extremă, deformând metalul la unghiuri specifice pentru a crea componente în formă de V sau de U. Acest proces de ambutisare este esențial pentru fabricarea carcaselor, învelișurilor, suporturilor și structurilor cadru. Atunci când aveți nevoie de caracteristici unghiulare, nu de curbe complexe, îndoirea oferă rezultate constante la viteze ridicate de producție.

Flanșare îndoaie marginile în jurul găurilor perforate la unghiuri de 90 de grade, creând margini netede în locul celor ascuțite. Conform referințelor din domeniul fabricației, flanșarea sporește rezistența structurală, îmbunătățind în același timp siguranța și aspectul estetic. Veți întâlni margini flanșate la rezervoare, țevi, panouri ale caroseriei automobilelor și orice aplicație care necesită deschideri întărite.

Extensie formează proeminențe sau zone extinse pe suprafețele metalice prin tragerea materialului dincolo de dimensiunile sale inițiale. Această tehnică creează componente auto complexe, cum ar fi panourile ușilor și secțiunile de acoperiș, unde contururile netede și fluide sunt esențiale.

Curbă rolează marginile metalice pentru a forma forme cilindrice sau profiluri rotunjite și netede. Acest proces este utilizat la fabricarea țevilor, arborelor și balamalelor, eliminând în același timp marginile ascuțite periculoase de pe produsele destinate consumatorilor.

Săgeataj taie canale în suprafețele din tablă, creând trasee pentru cabluri, scurgere sau conexiuni mecanice. Componentele care necesită canale precise pentru poziționare sau asamblare se bazează pe această tehnică specializată.

| Numele Procesului | Aplicație Principală | Industrii tipice | Gama de grosime a materialului |

|---|---|---|---|

| Decupaj | Tăierea formelor plane din materiale laminate | Automobilistică, Electronice, Electrocasnice | 0,5 mm - 6 mm |

| Lovire | Crearea găurilor și decupajelor | Sisteme de climatizare (HVAC), Electricitate, Construcții | 0,3 mm – 12 mm |

| Cunătare | Detalii de suprafață de înaltă precizie | Bijuterii, Monedă, Componente de precizie | 0,2 mm – 3 mm |

| Îndoire | Deformare unghiulară pentru cadre/consolă | Mobilier, Automobilistică, Aero-spațială | 0,5 mm - 10 mm |

| Flanșare | Formarea și întărirea marginilor | Automotive, cisterne, conducte | 0,8 mm – 6 mm |

| Extensie | Extinderea suprafeței pentru contururi complexe | Panouri de caroserie auto, aeronautică | 0,6 mm – 4 mm |

| Ribit | Modele decorative în relief | Bunuri de consum, semne informative, articole de artizanat | 0,3 mm – 2 mm |

| Curbă | Margini îndoită și forme cilindrice | Articulații, conducte, componente de siguranță | 0,4 mm - 3 mm |

| Săgeataj | Crearea canalului pentru conexiuni | Asamblare electrică și mecanică | 0,5 mm – 4 mm |

Selectarea procesului potrivit de ambutisare necesită potrivirea cerințelor piesei cu capacitățile tehnicii respective. Luați în considerare complexitatea geometriei, necesarul de toleranțe, volumul de producție și caracteristicile materialului. De obicei, producătorii combină mai multe tehnici în operații cu matrițe progresive — decuparea formei inițiale, perforarea găurilor de montare, îndoirea flanșelor și aplicarea marcajelor de identificare, toate acestea într-o singură secvență continuă.

Având la dispoziție nouă tehnici de bază, vă puteți întreba ce echipament oferă aceste capacități cel mai eficient. Secțiunea următoare analizează tipurile de prese — mecanice, hidraulice și cu servoacționare — ajutându-vă să alegeți mașinaria potrivită pentru cerințele specifice de producție.

Alegerea între prese mecanice, hidraulice și servo

Ați stăpânit cele nouă tehnici de imprimare — dar iată realitatea: chiar și cea mai bună tehnică eșuează fără presa potrivită în spatele ei. Alegerea presei dvs. pentru imprimarea metalică nu este doar o decizie de achiziție; aceasta influențează direct calitatea pieselor, viteza de producție și rezultatul financiar final. Să analizăm cele trei tipuri principale de prese, astfel încât să puteți alege echipamentul cel mai potrivit pentru nevoile specifice de fabricație.

Prese mecanice pentru producția înaltă la viteză

Vă trebuie viteză maximă pentru producția în volum mare? Presele tradiționale mecanice pentru imprimarea metalică rămân motoarele de bază ale industriei — și cu bună rațiune. Conform Comparării tehnice Stamtec , presele mecanice ating cele mai mari viteze de producție, în special atunci când se prelucrează piese relativ plane, cu cerințe de deformare mai simple și mai puțin adânci.

Ce face ca o presă din oțel cu antrenare mecanică să fie atât de eficientă? Răspunsul se află în fizica volantului. Un volant masiv stochează energie de rotație, pe care o eliberează apoi prin intermediul unui mecanism de ambreiaj și frână în fiecare cursă. Această construcție oferă:

- Cele mai mari viteze de cursă între toate tipurile de prese — ideal pentru operațiunile cu matrițe progresive

- Accuratețe și repetabilitate înaltă pentru calitate constantă a pieselor

- Simplitatea configurării și a operării cu o tehnologie dovedită și fiabilă

- Cost inițial relativ scăzut comparativ cu alternativele servo

Totuși, sistemele mecanice prezintă anumite limitări. Lungimea cursei este, de obicei, fixă, profilurile de viteză ale culisei nu pot fi modificate în cadrul unui ciclu, iar capacitatea maximă de forță este disponibilă doar în apropierea punctului mort inferior. Pentru piesele destinate industriei auto, electrocasnicelor și articolelor de hardware, procesate din bandă continuă prin matrițe progresive sau de transfer, aceste constrângeri rareori au importanță — însă piesele obținute prin tragere adâncă sau prin deformare complexă pot necesita soluții diferite.

Sisteme hidraulice și servo pentru control precis

Ce se întâmplă dacă piesele dvs. necesită tragere adâncă, forme complexe sau o perioadă de staționare (dwell) în punctul mort inferior? Presele hidraulice se remarcă în aceste scenarii — deși sacrifică viteza în favoarea versatilității.

O mașină de ambutisat din oțel cu acționare hidraulică oferă o lungime variabilă a cursei, control al mișcării culisei pe întreaga gamă și energie de lucru completă la orice viteză. Imaginați-vă formarea rezervoarelor, cilindrilor sau a componentelor în formă de bol — aceste piese necesită o curgere extensivă a materialului în timpul operației de presare. Sistemele hidraulice furnizează capacitatea maximă de presare în orice punct al cursei, făcându-le ideale pentru astfel de aplicații solicitante.

Compromisul? Presele hidraulice funcționează, în general, mai lent decât cele mecanice și oferă o precizie și o reproductibilitate mai scăzute. Totuși, atunci când viteza de producție este secundară față de capacitatea de deformare, tehnologia hidraulică rămâne opțiunea preferată pentru geometrii complexe.

Acum luați în considerare presa servo—o mașină de ambutisat din tablă care combină eficiența mecanică cu flexibilitatea specifică sistemelor hidraulice. Tehnologia servo înlocuiește volantul, ambreiajul și frâna tradiționale cu motoare de mare capacitate care oferă profiluri programabile ale cursei, control precis al mișcării cursorului și viteză variabilă chiar și în cadrul unui singur ciclu.

Conform datelor din industrie, presele mecanice servo oferă:

- Profiluri variabile ale cursei care pot fi personalizate pentru fiecare operație

- Energie de lucru completă la orice viteză —chiar și în timpul operațiunilor lente de deformare

- Viteze de ciclu apropiate de cele ale presei mecanice tradiționale în multe aplicații

- Accuratețe și repetabilitate înaltă cu precizie programabilă

Dar există o limitare: sistemele servo implică costuri inițiale semnificativ mai mari. Există două tehnologii de antrenare: sisteme cu mecanism articulat care utilizează motoare servo CA standard (mai rentabile) și sisteme cu antrenare directă care folosesc motoare cu cuplu ridicat, concepute în mod proprietar (capacitate maximă).

Pentru operațiunile de stampilare cu prese de transfer care manipulează piese complexe cu mai multe stații, tehnologia servo domină din ce în ce mai mult. Posibilitatea de a programa profiluri unice — inclusiv tragere adâncă, deformare la cald, presare compusă și simularea mișcărilor elementelor articulate — deschide posibilități de fabricație pe care sistemele tradiționale nu le pot egala deloc.

| Parametru | Presă mecanică | Presă hidraulică | Presă servo |

|---|---|---|---|

| Interval de viteză | Cea mai mare (cea mai bună pentru matrițele progresive) | Cea mai lentă (limitată în viteză) | Ridicat (se apropie de cel mecanic) |

| Capacitate tonaj | Complet în punctul mort inferior (PMI) | Complet pe întreaga cursă | Complet în punctul mort inferior (PMI) |

| Nivel precis | Accuratețe și repetabilitate înaltă | Precizie mai scăzută | Precizia programabilă cea mai ridicată |

| Consum de energie | Moderat (dependent de volant) | Funcționare continuă a pompei | Energetic eficient (la cerere) |

| Cele mai bune aplicații | Piese plane de înaltă viteză, matrițe progresive | Trageri adânci, forme complexe, operații cu staționare | Versatil — tragere, deformare, decupare |

| Costuri inițiale | Relativ mică | Relativ mică | Relativă ridicată |

| Flexibilitate a cursei | Fixă (ajustare limitată) | Total variabilă | Total programmabil |

Deci, ce presă de ambutisare metalică se potrivește operațiunii dumneavoastră? Cadru de luare a deciziei este simplu: presele mecanice oferă o viteză fără precedent, dar lipsesc de flexibilitate; presele hidraulice oferă versatilitate pentru piese complexe, dar sacrifică productivitatea; presele servo oferă cele mai bune caracteristici ale ambelor tipuri, la un cost premium.

Luați în considerare cu atenție mixul de producție. Dacă realizați volume mari de piese relativ simple, presele mecanice maximizează eficiența. Pentru piese complexe, în volume mici, care necesită un flux extensiv de material, sistemele hidraulice sunt economice. Iar atunci când aveți nevoie de flexibilitate în cadrul unor familii diverse de piese, cu cerințe stricte de calitate, tehnologia servo justifică investiția suplimentară.

După ce ați înțeles selecția presei, următoarea decizie critică vă așteaptă: care materiale oferă cea mai bună performanță în procesul de ambutisare ales? Secțiunea următoare vă ghidază prin selecția materialelor—potrivirea proprietăților metalului cu cerințele procesului pentru obținerea unor rezultate optime.

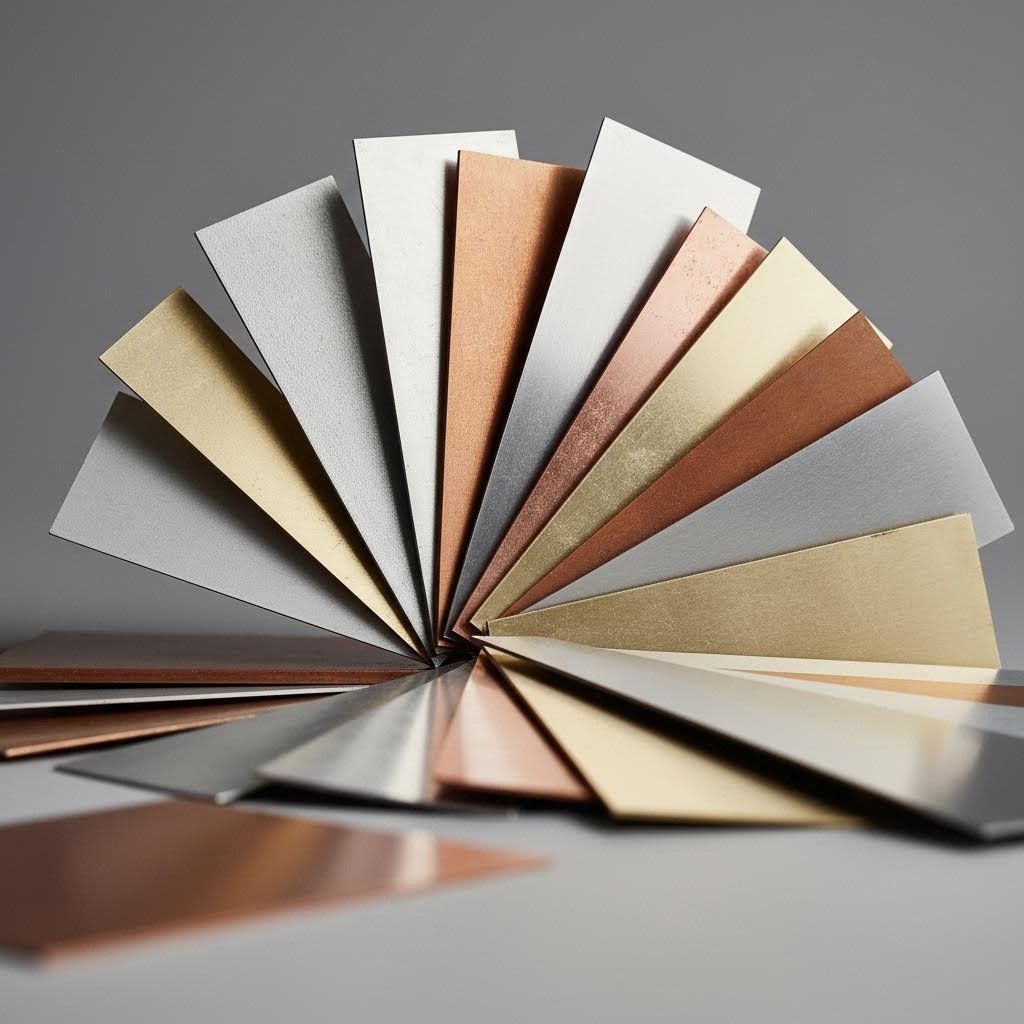

Ghid de selecție a materialelor pentru rezultate optime în stampare

Ați selectat tipul de presă și ați identificat tehniciile potrivite de ambutisare—dar aici se blochează multe proiecte: alegerea metalului greșit pentru ambutisare. Selecția materialului nu constă în a alege varianta cea mai scumpă, ci în găsirea echilibrului perfect între formabilitate, performanță și cost. Dacă luați această decizie greșit, veți întâmpina fisurări, revenire elastică excesivă sau piese care cedează în exploatare.

Ce face ca un metal să fie superior altuia în procesul de ambutisare? Patru proprietăți cheie determină capacitatea de ambutisare:

- Ductilitate: Cât de mult se poate întinde metalul înainte de rupere—esențial pentru ambutisarea profundă și formele complexe

- Rezistență la cedare: Nivelul de tensiune la care începe deformarea permanentă—afectează tonajul necesar și revenirea elastică

- Întărirea prin deformare plastică: Cât de repede se consolidează materialul în timpul deformării — influențează operațiile în mai multe etape

- Comportamentul la revenire elastică: Recuperarea elastică după deformare — determină toleranțele realizabile și necesitatea de compensare a matrițelor

Conform CEP Technologies, selecția materialelor potrivite pentru ambutisare metalică necesită evaluarea destinației finale a piesei, formabilității, rezistenței la coroziune și costurilor. Să analizăm cum se comportă fiecare categorie principală de material.

Grafuri ale oțelului și caracteristicile lor de stampare

Oțelul domină aplicațiile de presare metalică din motive întemeiate — oferă o rezistență excepțională, o formabilitate dovedită și eficiență din punct de vedere al costurilor într-o gamă largă de aplicații. Totuși, termenul „oțel” cuprinde zeci de calități cu comportamente foarte diferite în procesul de ambutisare.

Oțel carbon rămâne materialul de bază pentru producția în volum mare. Disponibile în variante cu conținut scăzut, mediu și ridicat de carbon, aceste oțeluri oferă o excelentă formabilitate la prețuri competitive. Calitățile cu conținut scăzut de carbon (sub 0,30 % carbon) se stampilează ușor și sunt potrivite pentru suporturi auto, carcase pentru echipamente electrocasnice și componente structurale generale. Conținutul mai ridicat de carbon mărește duritatea, dar reduce ductilitatea – aspecte importante de luat în considerare la alegerea materialelor pentru stampilare metalică în aplicația dumneavoastră.

Stampilare din oțel inoxidabil se adresează aplicațiilor care necesită rezistență la coroziune și rezistență mecanică ridicată. Oțelul inoxidabil de calitatea 304 oferă o rezistență la tractiune care depășește 515 MPa și o rezistență la spray cu sare de peste 48 de ore, conform ghidului de materiale Tenral. Acest lucru îl face ideal pentru carcasele echipamentelor medicale, componente pentru industria de prelucrare a alimentelor și aplicații exterioare. Calitatea 430 oferă un cost mai redus pentru piese structurale care nu necesită cerințe stricte de prevenire a ruginirii.

Cu toate acestea, oțelul inoxidabil prezintă provocări în ceea ce privește ambutisarea. Rezistența mai mare la curgere necesită o forță de presare mai mare, iar ratele crescute de ecruisare cer o planificare atentă a procesului pentru operațiunile în mai multe etape. Comportamentul de revenire elastică este mai pronunțat comparativ cu cel al oțelului moale — se impun toleranțe mai strânse ale matrițelor și, eventual, mai multe iterații de deformare.

Oțeluri înalt rezistente cu aliaje reduse (HSLA) oferă proprietăți mecanice îmbunătățite pentru aplicații din domeniul automotive și aerospace. Aceste materiale permit reducerea greutății prin utilizarea unor grosimi mai mici, păstrând în același timp integritatea structurală. Compromisul? Ductilitatea redusă și revenirea elastică crescută necesită o proiectare mai sofisticată a matrițelor și un control mai riguros al procesului.

Oțelurile preplacate simplifică producția, eliminând operațiunile de finisare post-ambutisare:

- Oțel Galvanizat: Grosimea stratului de zinc de 8 μm sau mai mare asigură o protecție de bază împotriva coroziunii, la un cost scăzut — ideal pentru suporturi de șasiu și panouri pentru echipamente electrocasnice

- Oțel placat cu nichel: Rezistență superioară la coroziune față de zinc, ceea ce reduce cerințele de finisare pentru aplicații solicitante

Considerente legate de aliajele de aluminiu și cupru

Când reducerea greutății este un factor determinant în cerințele de proiectare, procesul de ambutisare a aluminiului devine esențial. Având o densitate de doar 2,7 g/cm³ — aproximativ o treime din cea a oțelului — aluminiul ambutisat asigură economii semnificative de greutate fără a compromite funcționalitatea.

Componentele ambutisate din aluminiu se remarcă în aplicațiile care necesită:

- Componente ușoare pentru disipatoare de căldură și carcase electronice ale stațiilor de bază 5G

- Conducție Termică și Electrică Excepțională

- Bună rezistență la coroziune, fără necesitatea unor straturi suplimentare de acoperire

- Reciclabilitate ridicată, pentru o producție ecologică

Aliajul 6061-T6 reprezintă o alegere populară pentru ambutisarea precisă a aluminiului, oferind o rezistență la tractiune între 110–500 MPa și o formabilitate superioară. Un exemplu concret: o companie de telecomunicații a obținut o eficiență îmbunătățită cu 25% în disiparea căldurii, reducând în același timp greutatea sub 100 g, prin trecerea de la disipatoare de căldură din cupru la disipatoare de căldură din aluminiu 6061-T6 ambutisat precis.

Ușurința aluminiului îl face tolerabil în timpul formării, dar creează provocări legate de controlul revenirii elastice și de protejarea finisajului superficial. Alegerea lubrifiantului devine esențială — lubrifierea incorectă duce la gripare și defecte superficiale care compromit atât aspectul, cât și performanța.

Ambutisarea cuprului se adresează aplicațiilor în care conductivitatea electrică este esențială. Având o conductivitate de până la 98 %, cuprul formează microcontacte, arcuri pentru carduri SIM și terminale de cabluri în domeniul electronicii și telecomunicațiilor. Materialul se decupează curat în forme complexe, deși ușurința sa relativă necesită manipulare atentă pentru a preveni deteriorarea suprafeței.

Alamă (aliamet cupru-zinc) oferă un compromis atrăgător. Aliajul de alamă H62 atinge o duritate de HB≥80, cu o prelucrabilitate excelentă, nu necesitând prelucrare secundară după stampilare. Acest aliaj este utilizat în mecanismele de blocare inteligentă ale ușilor, în îmbinările auto pentru sistemele de climatizare și ventilație (HVAC), precum și în aplicații care cer atât conductivitate, cât și rezistență la uzură.

Fosfor bronz combinează cuprul, staniul și fosforul pentru o elasticitate excepțională, rezistență la coroziune și proprietăți de uzură superioare. Cuprul beriliu oferă o rezistență și mai mare pentru aplicații solicitante și poate fi tratat termic pentru a obține o duritate suplimentară—deși costurile materialelor sunt semnificativ mai mari.

Grosimea materialului influențează direct atât selecția procesului, cât și cerințele de tonaj. CEP Technologies raportează capacități de ambutisare pentru materiale în bandă cu grosimi între 0,002 in. și 0,080 in., cu capacități ale presei variind de la 15 până la 60 de tone pentru piese mici și medii. Materialele mai groase necesită forțe proporțional mai mari și pot limita geometriile realizabile—în special razele minime de îndoire, care, în mod obișnuit, se corelează cu grosimea materialului.

| Tip de material | Rezistența la tracțiune (MPa) | Densitate (g/cm³) | Rezistență la pulverizarea cu sare | Aplicații optime |

|---|---|---|---|---|

| Aliaje de aluminiu | 110-500 | 2.7 | 24–48 h | Dissipatoare de căldură, carcase electronice, structuri ușoare |

| Accia inoxidabilă (304) | ≥515 | 7.9 | ≥48 h | Dispozitive medicale, echipamente pentru alimente, componente exterioare |

| Cupru | 200-450 | 8.9 | 12–24 h | Contacte electrice, terminale, conectori |

| Alamă (H62) | 300-600 | 8.5 | 24–36 h | Mecanisme de blocare, racorduri HVAC, accesorii decorative |

| Oțel Galvanizat | ≥375 | 7.8 | ≥24H | Suporturi pentru carcasă, panouri pentru echipamente electrocasnice, piese cu sensibilitate ridicată la cost |

Relația dintre alegerea materialului și toleranțele realizabile merită o atenție deosebită. Materialele mai dure, cum ar fi oțelul inoxidabil, prezintă un efect mai pronunțat de revenire elastică, ceea ce necesită toleranțe mai strânse ale matrițelor și, eventual, mai multe operații de deformare pentru a atinge dimensiunile finale. Metalele mai moi, cum ar fi aluminiul, se prelucrează ușor, dar pot necesita sprijin suplimentar în timpul manipulării pentru a menține stabilitatea dimensională. Atunci când cerințele de toleranță sunt critice, testarea materialelor în faza de prototipare devine esențială — calculele teoretice nu sunt suficiente pentru a prezice comportamentul real în condiții de exploatare.

După ce a fost clarificată selecția materialului, un alt factor critic necesită atenție: sculele care transformă semifabricatele plane în componente finite. Secțiunea următoare explorează principiile fundamentale ale proiectării matrițelor — ingineria de precizie care face posibilă presarea exactă și repetabilă a metalelor.

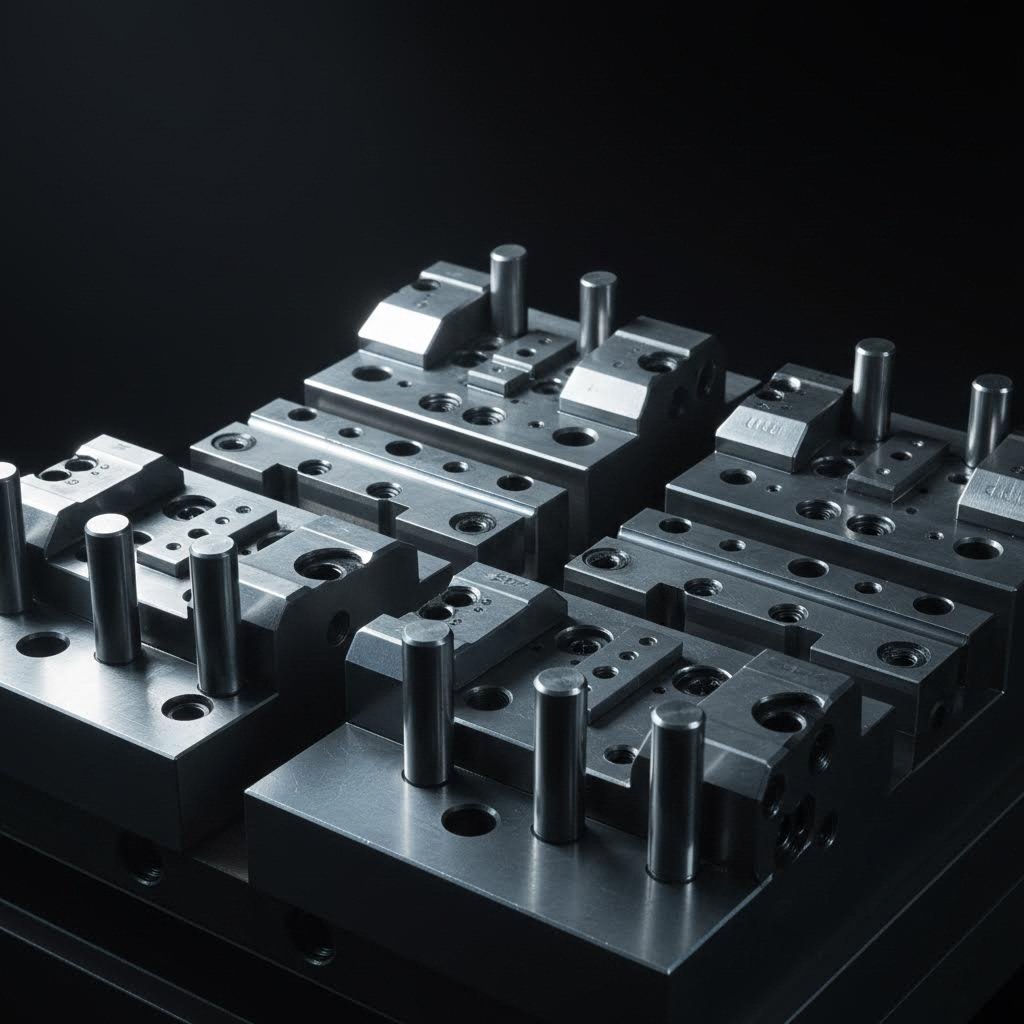

Principii fundamentale ale proiectării matrițelor și ale utilajelor

Ați selectat materialul perfect și l-ați potrivit cu presa potrivită—dar iată adevărul care separă operațiunile de ambutisare de succes de cele costisitoare eșecuri: sculele dumneavoastră determină întregul succes sau eșec. Chiar și cele mai bune materiale și echipamente produc deșeuri atunci când sunt asociate cu matrițe prost proiectate sau necorespunzător întreținute. Înțelegerea principiilor fundamentale ale sculelor pentru ambutisarea metalului vă transformă dintr-un simplu cumpărător de piese într-un partener informat, capabil să evaluați furnizorii și să preveniți problemele de calitate înainte ca acestea să apară.

Componentele esențiale ale matriței și funcțiile lor

Ce se întâmplă, de fapt, în interiorul unei matrițe de ambutisare? Gândiți-vă la ea ca la o mașină de precizie în interiorul unei mașini—zeci de componente care lucrează în sincronizare perfectă pentru a transforma metalul plan în forme complexe. Conform ghidului tehnic al Evans Metal Stamping, următoarele componente sunt esențiale pentru orice matriță progresivă:

- Set matriță: Baza care susține toate celelalte componente în aliniere precisă—formată, în mod obișnuit, din plăci superioare și inferioare cu pini de ghidare

- Poansoane: Uneltele masculine care pătrund în material sau îl formează prin presare în cavitatea corespunzătoare a matriței

- Butoane de matriță (buchete): Inserții călite care primesc poansonul și definesc geometria găurilor — înlocuibile în cazul uzurii

- Suport pentru poansoane: Asigură fixarea poansoanelor în poziții exacte, transmițând în același timp forța de la batiul presei

- Placă de desprindere: Elimină materialul de pe poansoane după fiecare cursă și menține semifabricatul plan în timpul operațiunilor

- Pini de ghidare: Ghiduri cu formă de glonț sau conice care pătrund în găurile anterior perforate pentru a asigura o poziționare precisă a benzii

- Spațiu pentru evacuarea deșeurilor (slugs): Deschideri concepute pentru a permite evacuarea liberă a materialului perforat, fără blocare

De ce este atât de importantă jocul dintre matrice și poanson? Imaginați-vă tăierea hârtiei cu o foarfecă uzată versus una ascuțită — principiul se aplică și la scară industrială. Jocul corect (de obicei 5–10% din grosimea materialului pe fiecare parte) asigură o tăiere curată, fără buruieni excesive sau uzură prematură a sculelor. Dacă jocul este prea mic, poansoanele se blochează sau se sparg. Dacă este prea mare, rezultă margini neregulate, care necesită operații suplimentare de detusare.

Placa de evacuare merită o atenție deosebită în orice proiect de ambutisare a foilor metalice. În afară de rolul său de îndepărtare a materialului de pe poansoane, aceasta funcționează și ca o placă de presiune care menține semifabricatul plan în timpul operațiilor de deformare. Plăcile de evacuare acționate prin arcuri oferă o forță controlată, care previne formarea de cutări, permițând în același timp un flux corect al materialului în timpul ambutisărilor adânci sau al îndoirilor complexe.

Pinoții de ghidare rezolvă o problemă pe care mecanismele de alimentare, în sine, nu o pot aborda. Atunci când materialul în bandă avansează prin matrițe progresive, precizia de poziționare în limite de câteva miimi de inch este esențială — dar alimentatoarele nu pot oferi, de obicei, această precizie. Pinoții de ghidare pătrund în găurile anterior perforate pentru a trage banda în aliniere exactă înainte ca fiecare operațiune să aibă loc. Fără această compensare, erorile cumulate de poziționare ar face imposibile operațiunile progresive cu mai multe stații.

Proiectarea matrițelor progresive pentru piese complexe

Când aveți nevoie de geometrii complexe produse în volume mari, ambutisarea cu matrițe progresive devine metoda preferată. Dar ce diferențiază un design excelent de ambutisare de abordări doar acceptabile?

Conform prezentării generale a matrițelor progresive Kenmode, proiectarea matrițelor pentru producerea pieselor de precizie reprezintă una dintre cele mai critice etape pentru asigurarea succesului pe termen lung al producției. Matrițele progresive combină mai multe operații — decupare, perforare, deformare, îndoire — într-un singur instrument care execută toate etapele pe măsură ce materialul în bandă avansează prin stații secvențiale.

Relația dintre complexitatea matriței și geometria piesei urmează un model clar. Piesele plane simple, cu găuri, necesită doar stații de tăiere. Adăugarea îndoirilor implică introducerea stațiilor de deformare, dotate cu jocuri de precizie. Formele tridimensionale complexe necesită operații atent secvenționate, cu purtători intermediari care mențin integritatea benzii până la tăierea finală.

Nichele de derivație joacă un rol esențial în operațiunile cu matrițe progresive. Aceste decupări strategice realizate în benzi purtătoare permit elementelor formate să treacă prin stațiile ulterioare fără interferențe. Fără o proiectare adecvată a nichelor de derivație, reliefurile ridicate sau flanșele îndobite ar intra în coliziune cu componentele matriței — oprind producția și deteriorând sculele.

Aici este locul în care tehnologia modernă transformă capacitățile tradiționale de proiectare a matrițelor pentru ambutisare. Simularea avansată CAE (Inginerie Asistată de Calculator) în etapa de proiectare a matriței previne apariția defectelor și reduce numărul de iterații — identificând probleme potențiale, cum ar fi subțierea materialului, ondularea sau revenirea elastică, înainte ca orice oțel să fie tăiat. Companii precum Shaoyi folosesc simularea CAE sprijinită de certificarea IATF 16949 pentru a obține rate de aprobare la prima verificare de 93% pentru matrițele de ambutisare de precizie, oferind scule eficiente din punct de vedere al costurilor, care respectă standardele producătorilor de echipamente originale (OEM), de la prototiparea rapidă până la fabricarea în volume mari.

Echipamentele pentru amprentare metalică configurate pentru operații progresive trebuie să poată găzdui seturi complexe de matrițe, păstrând în același timp alinierea precisă pe care aceste unelte o cer. Caracteristici precum sub-liniile oferă posibilitatea de reglare, blocurile de oprire controlează avansul benzii, iar senzorii monitorizează exactitatea alimentării și detectează condițiile de alimentare defectuoasă înainte ca să apară deteriorări.

Practici de întreținere a matrițelor pentru asigurarea calității constante

Chiar și cele mai sofisticate matrițe din oțel pentru amprentare se degradează în timp. Muchiile pieselor de perforare se îndesesc, jocurile cresc datorită uzurii, iar alinierea se modifică ca urmare a impacturilor repetate. Stabilirea unor protocoale adecvate de întreținere prelungește durata de viață a matrițelor și previne derivarea calității, care duce la respingerea pieselor.

- Programuri regulate de inspecție: Examinați muchiile de tăiere, suprafețele de deformare și caracteristicile de aliniere la intervale stabilite în funcție de numărul de curse — nu doar atunci când apar probleme

- Ascuire preventivă: Regrindați piesele active și secțiunile matriței înainte ca marginile să se deterioreze până la punctul în care buruienele devin inacceptabile—de obicei la fiecare 20.000–50.000 de curse, în funcție de material

- Monitorizarea jocurilor: Măsurați și documentați periodic jocurile dintre piesa activă și matriță, înlocuind bushing-urile și componentele înainte ca uzura să depășească limitele de toleranță

- Gestionarea lubrifierii: Mențineți sistemele corespunzătoare de ungere, care reduc frecarea, prelungesc durata de viață a componentelor și asigură un flux constant al materialului

- Verificarea alinierii: Verificați periodic ajustarea pinilor de ghidare și relația cu orificiile de pilotare—chiar și o ușoară nealinierare se amplifică în probleme majore de calitate pe parcursul seriei de producție

- Documentare și urmărire: Înregistrați activitățile de întreținere, numărul de curse și orice reglaje efectuate, pentru a stabili bazele întreținerii predictive

Conform Ghidul JV Manufacturing , alegerea unui partener cu procese solide de asigurare a calității — inclusiv protocoale de inspecție și certificate, cum ar fi standardele ISO — asigură faptul că fiecare sculă și matriță îndeplinește toleranțele și standardele de performanță exacte. Căutați operatori de prese pentru ambutisare din metal care păstrează înregistrări detaliate privind întreținerea și oferă asistență post-livrare pentru producția de piese de ambutisare de precizie.

Investiția în întreținerea corespunzătoare a matrițelor aduce beneficii care depășesc calitatea pieselor. Echipamentele de ambutisare bine întreținute suferă mai puține opriri neplanificate, produc un output mai constant și asigură costuri mai mici pe piesă pe întreaga durată de viață a sculelor. La evaluarea potențialilor parteneri de producție, practicile lor de întreținere dezvăluie la fel de mult despre rezultatele așteptate privind calitatea, ca și listele de echipamente pe care le furnizează.

Acum că principiile fundamentale ale sculelor sunt înțelese, rămâne o întrebare esențială: cum identificați și preveniți defecțiunile care compromit calitatea pieselor stampilate? Secțiunea următoare asociază problemele frecvente de stampilare cu cauzele lor profunde, oferindu-vă cunoștințele necesare pentru a specifica cerințele de calitate și pentru a evalua eficient capacitățile furnizorilor.

Strategii de control al calității și de prevenire a defectelor

Ați investit în scule de precizie și ați selectat materialele potrivite — dar iată adevărul neplăcut: defecțiunile apar totuși. Diferența dintre operațiunile de stampilare de clasă mondială și producătorii care întâmpină dificultăți nu constă în evitarea completă a problemelor, ci în înțelegerea motivelor apariției defecțiunilor și în prevenirea acestora înainte ca ele să compromită producția dumneavoastră. Să analizăm împreună bazele inginerești ale defectelor frecvente de stampilare, astfel încât să puteți specifica cerințele de calitate cu încredere.

Fiecare piesă metalică obținută prin ambutisare povestește despre procesul care a creat-o. Îndoirea (plecarea) relevă o forță de fixare insuficientă. Fisurile evidențiază întinderea excesivă a materialului. Buzăile indică uzurarea sculelor, care ar fi trebuit ascuțite cu mii de curse în urmă. Când înțelegeți aceste relații de cauză și efect, vă transformați dintr-o persoană care respinge piesele defectuoase într-una care le previne apariția încă de la început.

Identificarea și prevenirea defectelor frecvente de ambutisare

De ce nu trec piesele metalice obținute prin ambutisare inspecția? Conform documentației tehnice Neway Precision, defectele frecvente includ buzăi, îndoiri (plecări), fisuri, revenirea elastică (springback), abraziuni de suprafață și deviații dimensionale — fiecare dintre acestea compromițând funcționalitatea și conformitatea, în special în aplicații critice pentru siguranță din domeniile automotive, energetic și electronic.

Riduri apar ca modele de flambaj local, de obicei la marginile flanșelor sau în zonele trase adânc. Ce le cauzează? O forță neechilibrată a dispozitivului de fixare a semifabricatului sau un flux excesiv de material în timpul operațiunilor de deformare. Când materialul nu este constrâns corespunzător, acesta flambează în loc să se întindă uniform. Soluția implică ajustarea presiunii dispozitivului de fixare a semifabricatului, optimizarea configurației benzilor de tragere sau redesenarea traseului de curgere a materialului prin matriță.

Crăpături și ruperi reprezintă problema opusă—materialul este întins dincolo de limitele sale. Aceste defecte apar frecvent la oțelurile înalt rezistente, cum ar fi DP780 sau TRIP980, care au alungire limitată, în special la raze strânse sau în zonele supuse unei deformații neuniforme. Măsurile de prevenire includ selectarea unor materiale cu ductilitate adecvată, mărirea razelor matriței (R ≥ 4t, unde t este grosimea materialului) și, eventual, aplicarea formării la cald pentru aplicații dificile.

Retrocedere frustrează inginerii deoarece piesa pare corectă în matriță, dar își schimbă ulterior forma după ejectare. Această recuperare elastică apare deoarece nu toată deformarea produsă în timpul formării este plastică; o parte rămâne elastică și se recuperează atunci când forța este îndepărtată. În piesele din oțel avansat cu rezistență ridicată, unghiurile de revenire elastică pot ajunge la 6–10°, afectând semnificativ geometria finală. Compensarea necesită simulări CAE în faza de proiectare a matriței, strategii de supradosare (overbending) și, uneori, operații suplimentare de calibrare (coining) pentru a fixa dimensiunile finale.

Bavuri —acele muchii reziduale ascuțite provenite din operațiile de perforare sau decupare—indică, de obicei, uzurarea matrițelor sau o joc incorect între poanson și matriță. Standardele industriale resping, de regulă, înălțimi ale burlanelor superioare lui 0,1 mm pe suprafețele destinate siguranței și etanșării. Prevenirea presupune menținerea unui joc corespunzător (de obicei 10–15% din grosimea materialului) și implementarea unor cicluri regulate de inspecție a sculelor, la fiecare 10.000–50.000 de lovituri, în funcție de duritatea materialului.

Variații dimensionale apar atunci când nealinierea sculelor sau devierea batiului presei determină componentele metalice stampilate să depășească specificațiile de toleranță. Toleranțele pieselor care depășesc ±0,2 mm se află adesea în afara specificațiilor GD&T, făcând componente improprii pentru asamblări de precizie.

| Tip defect | Cauza principală | Metodă de prevenire | Abordare de detectare |

|---|---|---|---|

| Riduri | Forță insuficientă a dispozitivului de fixare a semifabricatului; curgere excesivă a materialului | Măriți presiunea dispozitivului de fixare; optimizați crestele de tragere; reconfigurați fluxul de material | Inspecție vizuală; profilometrie de suprafață |

| Fisuri/fracturi | Întindere excesivă; rază mică; ductilitate insuficientă a materialului | Alegeți materiale cu ductilitate mai ridicată; măriți razele matriței; luați în considerare deformarea la cald | Inspeție vizuală; testare cu lichide penetrante |

| Retrocedere | Recuperare elastică în aliajele cu rezistență la tractiune ridicată | Simulare CAE; compensare pentru îndoire excesivă; operațiuni de calibrare | Măsurare cu CMM; comparator optic |

| Bavuri | Unelte uzate; joc incorect între poanson și matriță | Mențineți un joc de 10–15%; implementați cicluri de inspecție la fiecare 10.000–50.000 de curse | Inspeție vizuală; măsurare a înălțimii burlanelor |

| Scratch-uri pe suprafață | Lubrifiere insuficientă; contaminare cu particule; suprafețe ale matriței aspre | Aplicați lubrifiere micro; curățați în prealabil materialele; lustruiți matrițele până la Ra 0,2 μm | Inspeție vizuală sub iluminare controlată |

| Inexactități dimensionale | Necentrarea uneltelor; devierea batiului presei; variația grosimii materialului | Adăugați colțari de ghidare; verificați paralelismul presei; certificați materialul recepționat | Inspecție CMM; calibre de tip „da/nu” |

Măsuri de control al calității pentru obținerea unui rezultat constant

Identificarea defectelor după apariția lor este o abordare reactivă — și costisitoare. Operațiunile moderne de stampare pun accent pe monitorizarea în timpul procesului și pe controlul statistic al proceselor (SPC), pentru a detecta abaterile înainte ca acestea să genereze deșeuri.

Cum arată un control eficient al calității pentru componentele realizate prin stampare metalică? Conform Standardelor de certificare NIMS , tehnicienii calificați trebuie să demonstreze cunoștințe experte privind tehnicile de înregistrare SPC, standardele de conformitate ale materialelor și capacitatea de a distinge între starea „da/nu” atât pentru toleranțele atributive, cât și pentru cele variabile.

Sistemele eficiente de calitate pentru piesele stampilate includ mai multe niveluri:

- Verificarea piesei inițiale: Verificare dimensională completă înainte de începerea seriei de producție — utilizând scanere 3D pentru compararea pieselor fizice cu modelele digitale

- Senzori Încorporați în Ștanță: Monitorizare în timp real a sarcinii presei, a alimentării cu material și a forțelor de deformare, pentru detectarea anomaliilor înainte ca piesele defectuoase să se acumuleze

- Eșantionare statistică: Măsurarea periodică a dimensiunilor critice, cu rezultatele reprezentate grafic pe diagrame de control pentru identificarea derivării procesului

- Trasabilitatea materialului: Certificarea pe loturi, care asigură proprietăți mecanice constante, în special esențială pentru oțelurile cu rezistență ridicată și cu limită de curgere ridicată (HSLA) și pentru cele avansate cu rezistență ridicată

Perspectiva ingineriei proceselor subliniază înțelegerea motivului „pentru ce” stau defectele, nu doar identificarea acestora. Atunci când apare o fisură în piesele din oțel ambutisate, întrebarea nu este doar „ce s-a defectat?”, ci „care parametru al procesului s-a modificat astfel încât să provoace această defecțiune?”. Această abordare orientată către cauza fundamentală transformă controlul calității dintr-o activitate de inspecție într-una de prevenție.

Proiectarea corectă a matrițelor și întreținerea acestora rămân baza prevenirii defectelor. Așa cum s-a discutat în secțiunea anterioară, ciclurile regulate de inspecție, ascuțirea preventivă și monitorizarea jocurilor abordează problemele la sursa lor. Un ghid industrial cuprinzător recomandă utilizarea unor programe de inginerie asistată de calculator (CAE), precum AutoForm, pentru a simula curgerea materialului, revenirea elastică și distribuția tensiunilor în faza de proiectare — identificând astfel potențialele defecte chiar înainte de fabricarea matrițelor.

Trecerea către fabricația inteligentă accelerează aceste capacități. Conform unor sondaje din industrie, 74% dintre furnizorii auto de nivelul I utilizează în prezent analiza datelor în timp real pentru a minimiza ratele de defecte și pentru a reduce cu 20–30% durata schimbărilor de matrițe. Tehnologiile de „gemini digital” permit o comparație continuă între datele reale de producție și performanța simulată — evidențiind abateri care pot prezice probleme de calitate înainte ca acestea să apară în piesele finite.

Acum că strategiile de prevenire a defectelor sunt înțelese, rămâne o întrebare practică: unde ajung, de fapt, aceste piese metalice obținute prin ambutisare de precizie? Secțiunea următoare explorează aplicațiile industriale — de la panourile de caroserie auto până la carcasele dispozitivelor medicale — evidențiind modul în care ambutisarea metalului aduce valoare în sectoare diverse.

Aplicații industriale de la automotive la dispozitive medicale

Acum că înțelegeți cum să preveniți defectele și să mențineți calitatea, iată partea captivantă: unde ajung, de fapt, toate aceste componente obținute prin ambutisare de precizie? Procesul de ambutisare metalică este implicat în aproape fiecare industrie pe care v-o puteți imagina — de la mașina din garajul dumneavoastră până la smartphone-ul din buzunarul dumneavoastră. Să explorăm aplicațiile specifice ale ambutisării în principalele sectoare și să descoperim de ce producătorii aleg în mod constant ambutisarea metalică în locul altor metode de fabricație.

Componente de precizie pentru automobile și aeronautică

Când priviți un vehicul modern, observați în acțiune prelucrarea prin ambutisare a metalelor destinate industriei auto—peste tot. Conform prezentării generale a procesului de fabricație realizate de Alsette, ambutisarea produce o gamă foarte largă de componente auto, de la panourile exterioare extrem de vizibile până la reforturile structurale ascunse, care asigură siguranța pasagerilor în timpul coliziunilor.

De ce domină ambutisarea componentelor auto procesul de fabricație a vehiculelor? Trei factori o fac indispensabilă:

- Viteză şi eficienţă: Preselor moderne le ia câteva minute sau chiar secunde pentru a produce sute sau mii de piese pe oră—ceea ce este esențial pentru a menține ritmul cerut de liniile de asamblare.

- Eficiență cost-beneficiu la scară mare: Odată ce matrițele sunt realizate, costul pe piesă scade dramatic în cadrul producției de volum mare.

- Optimizarea raportului rezistență–masă: Geometriile complexe obținute prin ambutisare maximizează rezistența, utilizând în același timp foi metalice relativ subțiri, ceea ce îmbunătățește eficiența consumului de combustibil și autonomia vehiculelor electrice (EV).

Ambutisarea metalelor pentru industria auto produce componente din trei categorii majore:

Panouri de caroserie (închideri și învelișuri):

- Uși (panouri exterioare și interioare)

- Capote și capace de portbagaj

- Aripi și panouri laterale

- Panouri de acoperiş

Aceste piese necesită o finisare de suprafață de „clasă A” — perfect netedă și fără defecte, deoarece sunt foarte vizibile pentru clienți.

Componente structurale (caroserie albă):

- Stâlpii A, B și C care susțin acoperișul

- Secțiuni ale plăcii de podea și șinele cadrului

- Elemente transversale și ansambluri de perete etanș

- Cavitățile interioare ale roților

Aceste piese stampilate prioritizează performanța în caz de impact, utilizând adesea oțeluri cu rezistență ridicată pentru protecția ocupanților.

Componente funcționale:

- Suporturi de montare pentru motoare, suspensii și radiatoare

- Ecrane termice și plăci de întărire

- Structuri de scaun și mecanisme de reglare

- Carcase de rezervor de combustibil

Aplicațiile aeronautice cer o precizie și mai ridicată — iar ambutisarea o oferă. Conform documentației aeronautice ale Manor Tool, acuratețea, detaliile fine și durabilitatea pieselor metalice ambutisate le fac ideale pentru această industrie, care necesită echipamente care să îndeplinească standarde stricte de calitate în limite de toleranță excepțional de strânse.

Ambutisarea din oțel inoxidabil produce componente aeronautice critice, printre care:

- Sisteme de presurizare: Compresoarele și supapele compuse din componente ambutisate mențin cabinele aeronavelor la o presiune sigură la altitudine

- Sisteme electrice: Releele și întrerupătoarele ambutisate controlează generarea și distribuția energiei electrice în întreaga aeronavă

- Instrumentație de zbor: Altimetrele, busolele, indicatorii de nivel al combustibilului și senzorii de presiune includ carcase ambutisate de precizie

- Comenzi ale motorului: Senzorii și supapele care măsoară temperatură, presiune și poziție se bazează pe carcase realizate prin ambutisare

- Componente ale actuatorilor: Mecanismele trenului de aterizare, ale flapsurilor de aripă și ale ușilor de compartiment folosesc piese ambutisate pentru conversia presiunii hidraulice în mișcare

- Antene de comunicație: Sistemele de navigație și comunicație includ numeroase elemente de precizie realizate prin ambutisare

Componentele aeronautice trebuie să reziste fluctuațiilor extreme de temperatură, coroziunii, variațiilor de presiune și nivelurilor ridicate de vibrații — cerințe pe care le îndeplinește procesul de ambutisare a foilor metalice prin selecția atentă a materialelor și formarea precisă.

Aplicații în domeniul medical și al electronicii

Imaginați-vă precizia necesară atunci când componentele ambutisate sunt integrate în dispozitive medicale sau sisteme electronice, unde eșecul nu este o opțiune. Aceste industrii utilizează procesul de ambutisare a metalelor din motive fundamental diferite față de industria auto — totuși, avantajele de bază rămân aceleași.

Fabricarea dispozitivelor medicale:

Aplicațiile din domeniul sănătății cer o consistență absolută și biocompatibilitate. Componentele obținute prin ambutisare apar în:

- Carcasele și mânerii instrumentelor chirurgicale

- Învelișurile echipamentelor de diagnostic

- Componente ale dispozitivelor implantabile (folosind aliaje biocompatibile specializate)

- Cadrele paturilor de spital și mecanismele de reglare

- Structurile carucioarelor medicale și suporturile de fixare

De ce să alegeți ambutisarea pentru aplicații medicale? Acest proces asigură reproductibilitatea necesară pentru conformitatea cu reglementările FDA — fiecare piesă obținută din aceeași matriță este practic identică cu precedenta. Această consistență este esențială atunci când componentele trebuie să îndeplinească standarde reglementare stricte și să funcționeze fiabil în situații critice pentru viață.

Ambutisarea pieselor electronice și electro-mecanice:

Smartphone-ul, laptop-ul și electrocasnicele dumneavoastră conțin zeci de componente metalice obținute prin ambutisare, pe care nu le vedeți niciodată. Producătorii de echipamente electronice se bazează pe ambutisarea de înaltă precizie pentru:

- Conectori și terminale: Ambutisarea cuprului creează microcontactele care permit conexiunile electrice în tot ceea ce înseamnă de la porturile USB până la plăcile de circuit

- Ecrane EMI/RFI: Carcasele ambutisate protejează electronicele sensibile împotriva interferenței electromagnetice

- Disipatoare de Căldură: Ambutisarea din aluminiu produce componente pentru gestionarea termică a procesorilor și a electronicelor de putere

- Contacte pentru baterii: Arcurile și clemele ambutisate cu precizie asigură o livrare fiabilă a energiei electrice în dispozitivele portabile

- Șasiuri și cadre: Componente structurale care oferă rigiditate și puncte de montare pentru ansamblurile interne

Conform ghidului de fabricație al Fictiv, ambutisarea este utilizată pe scară largă în domeniul electronicului, deoarece, odată construită matrița, o presă poate produce zeci sau sute de piese identice pe minut, menținând în același timp o consistență dimensională strictă pe parcursul a milioane de cicluri.

Aplicații în domeniul bunurilor de consum:

În afara sectoarelor industriale, ambutisarea dă formă produselor de uz zilnic:

- Carcase și componente interne pentru electrocasnice de bucătărie

- Suporturi pentru sistemele HVAC și conexiuni pentru conductele de aer

- Accesorii pentru mobilier și tâmplărie decorativă

- Carcase și protecții pentru unelte electrice

- Componente pentru articole sportive și piese pentru biciclete

Ce le unește pe toate aceste aplicații de ambutisare? Cerințe de producție în volum mare, combinate cu specificații stricte de precizie. Atunci când producătorii au nevoie de mii sau milioane de componente identice — fie că sunt suporturi auto, carcase pentru echipamente aeronautice, carcase medicale sau ecrane electronice — deformarea metalică oferă viteza, consistența și eficiența din punct de vedere al costurilor pe care alte procese nu le pot oferi.

Înțelegerea domeniilor în care se utilizează piesele ambutisate ajută la clarificarea momentului potrivit pentru aplicarea acestui proces. Dar cum determinați dacă deformarea metalică este alegerea corectă pentru proiectul dumneavoastră specific? Următoarea secțiune analizează factorii economici și criteriile de selecție — oferindu-vă cadrul necesar pentru a lua decizii informate privind fabricația.

Factori economici și criterii de selecție a procesului

Înțelegeți unde se folosesc piesele stampilate și în ce industrii se bazează pe ele — dar iată întrebarea care ajunge pe biroul fiecărui executiv: este metalul stampilat, de fapt, rentabil din punct de vedere financiar pentru proiectul dumneavoastră? Răspunsul nu este întotdeauna afirmativ. Înțelegerea cadrului decizional economic distinge investițiile inteligente în domeniul fabricației de greșelile costisitoare care epuizează bugetele și întârzie termenele de producție.

Ce cost real vă implică o presă de stampilare? Investiția inițială în scule poate părea intimidantă, dar această valoare nu are niciun sens fără un context adecvat. Calculul real implică repartizarea costurilor matrițelor pe volumul de producție, compararea costurilor pe piesă cu cele ale soluțiilor alternative și înțelegerea locului exact în care se situează punctele de echilibru.

Analiză de costuri și praguri de volum

Economia stampilării metalice urmează un model previzibil: investiție inițială ridicată, dar costuri pe piesă semnificativ mai mici la scară mare. Conform analizei de costuri realizate de Manor Tool, stampilarea nu este ideală pentru prototipuri sau serii mici, deoarece investiția inițială în scule depășește adesea costurile prelucrării tradiționale prin așchiere pentru loturi mici. Totuși, odată ce producția atinge aproximativ 10.000+ piese pe lună, costul sculelor devine mult mai avantajos.

Ce determină aceste costuri? Cinci factori principali stabilesc investiția totală:

- Investiția în scule și matrițe: Matrițele personalizate, concepute special pentru piesa dumneavoastră, reprezintă cea mai mare cheltuială inițială — variind de la mii până la sute de mii de dolari, în funcție de complexitate

- Cerințe privind materialele: Compoziția materialului, grosimea și lățimea determină direct costurile pe termen lung ale componentelor

- Complexitatea piesei: Piesele simple, care necesită o singură lovitură, costă mai puțin decât geometriile complexe care necesită stampilare progresivă cu matrițe cu mai multe stații

- Utilizarea anuală estimată (EAU): Volumele mai mari distribuie costurile de dotare pe un număr mai mare de piese, reducând în mod semnificativ economiile pe unitate

- Termenele de livrare și logistica: Aprovizionarea internă versus cea internațională are un impact semnificativ asupra costului total, luând în considerare costurile de transport, întârzierile și riscurile legate de calitate

Relația dintre investiția în matrițe și costurile pe piesă urmează o curbă inversă. Imaginați-vă o matriță progresivă de 50.000 USD care produce piese la un cost de 0,15 USD fiecare pentru materiale și manoperă. La 10.000 de piese, costul matriței adaugă 5,00 USD pe unitate — un cost ridicat. La 100.000 de piese, costul matriței contribuie doar cu 0,50 USD pe piesă. La 1.000.000 de piese, costul matriței devine aproape neglijabil, de 0,05 USD pe piesă. Această calculație explică de ce debitarea metalică în producție domină fabricarea în volume mari.

Analiza punctului de echilibru devine esențială pentru deciziile de investiții în matrițe. Calculați costul total al matriței, estimați cheltuielile de producție pe piesă, apoi comparați-le cu procesele alternative, în funcție de volumele prognozate. Punctul de intersecție — momentul în care stampilarea devine mai ieftină decât alternativele — se situează, de obicei, între 5.000 și 25.000 de piese, în funcție de complexitate.

Aici este unde timpul de livrare influențează semnificativ economia. Dezvoltarea tradițională a matrițelor poate dura 8–12 săptămâni, întârziind producția și prelungind perioada până la lansarea pe piață. Totuși, furnizorii care dispun de capacități de prototipare rapidă — care pot livra matrițe funcționale în doar 5 zile — reduc ciclurile de dezvoltare și scad costurile de oportunitate. Companii precum Shaoyi combină această viteză cu rate de aprobare la prima încercare de 93 %, minimizând astfel ciclurile costisitoare de iterație care sporesc bugetul proiectelor. Pentru producătorii auto OEM care necesită certificarea IATF 16949, echipa lor de ingineri livrează matrițe de stampilare de precizie, adaptate standardelor stricte de calitate.

Când presarea metalului depășește procesele alternative

Ambutisarea metalului nu este întotdeauna soluția potrivită — dar, atunci când condițiile sunt favorabile, aceasta este incomparabilă. Înțelegerea domeniilor în care ambutisarea de înaltă viteză excelă, comparativ cu cele în care alternativele sunt mai potrivite, previne potențialele nepotriviri costisitoare ale proceselor.

Cu ce concurează o operațiune de ambutisare? Principalele alternative includ:

- Hydroformare: Folosește un fluid sub presiune ridicată pentru a modela piese goale complexe, utilizând matrițe simple

- Formarea prin laminare: Îndoaie progresiv tabla metalică în profile continue de lungime nelimitată

- Topirea: Turnă molten metal în matrițe pentru a obține forme tridimensionale complexe

- Frezare CNC: Elimină materialul pentru a crea piese de precizie fără a necesita dotări speciale

Conform Comparația proceselor LS Precision , decizia implică fundamental un compromis între flexibilitate și eficiență. Operațiunile de ambutisare și deformare a metalului necesită seturi complete de matrițe, care sunt scumpe și consumatoare de timp de realizat — dar, odată amortizate, costurile unitare devin extrem de reduse în cazul producției de volum mare.

Hidroformarea oferă costuri de dotare cu scule cu 40–60 % mai mici decât ambutisarea și se remarcă prin realizarea pieselor goale complexe, fiind ideală pentru volume mici până la medii de componente structurale.

Formarea prin rulare prelucrează eficient lungimi nelimitate și secțiuni transversale complexe, dar necesită scule specializate costisitoare, ceea ce face producția în loturi mici prohibitiv de scumpă. Este metoda preferată pentru elementele de finisare arhitecturală, cadrele pentru panouri solare și componentele destinate transporturilor, fabricate în mod continuu.

Prelucrarea CNC nu necesită scule dedicate — este perfectă pentru prototipuri și volume mici — dar costul pe piesă rămâne ridicat, indiferent de cantitate. Când volumul depășește câteva sute de piese, economia se orientează, de obicei, spre ambutisare.

| Procesul | Costuri de configurare | Cost pe bucată la volum mare | Toleranță Realizabilă | Intervalul optim de volum |

|---|---|---|---|---|

| Stamping Metal | Ridicat (10.000–500.000+ USD pentru matrițe) | Foarte scăzut la scară mare | ±0,001" - ±0,005" | 10.000+ piese anual |

| Hidroformare | Mediu (cu 40–60 % mai mic decât ambutisarea) | Moderat | ±0,005" – ±0,015" | 100–10.000 piese |

| Formare prin rulare | Ridicat (utilaje specializate) | Foarte scăzut pentru rulări continue | ±0,010" - ±0,030" | Profile continue în volum mare |

| TURNARE | Mediu-înalt (investiție în matriță) | Scăzut-Moderat | ±0,010" - ±0,030" | 500–100.000+ piese |

| Frezare CNC | Scăzut (fără dotări dedicate) | Ridicat (intensiv din punct de vedere al forței de muncă) | ±0,0005" – ±0,001" | 1–500 piese |

Când ar trebui să alegeți ambutisarea metalică la viteză ridicată în locul altor metode? Criteriile decizionale devin clare:

- Alegeți tanarea când: Volumul producției depășește 10.000 de piese pe an, piesele sunt relativ plane sau ușor deformate, sunt necesare toleranțe strânse și timpul de ciclu este important

- Alegeți hidroformarea atunci când: Sunt necesare geometrii goale complexe, volumul este moderat și bugetul pentru matrițe este limitat

- Alegeți formarea prin rulare când: Sunt necesare profile continue de lungime nelimitată, în volume mari

- Alegeți prelucrarea mecanică când: Volumele sunt foarte mici, proiectele se modifică frecvent sau toleranțele depășesc capacitățile de ambutisare

Economia presei pentru table metalice favorizează, în final, ambutisarea pentru majoritatea aplicațiilor în volume mari — dar numai atunci când colaborați cu furnizori care minimizează riscurile care sporesc costurile. Problemele de calitate care necesită reprelucrare, termenele prelungite de dezvoltare a matrițelor și randamentele scăzute la prima trecere pot eroda rapid avantajele teoretice de cost.

De aceea, selecția furnizorilor este la fel de importantă ca și selecția procesului. Colaborarea cu producători care oferă prototipare rapidă, rate ridicate de aprobare la prima încercare și certificate care îndeplinesc cerințele producătorilor de echipamente originale (OEM), cum ar fi IATF 16949 pentru aplicații auto, reduce costurile ascunse care afectează economia operațiunilor de ambutisare metalică. Atunci când matrițele sosesc mai repede și funcționează corect din prima încercare, punctul de echilibru se atinge mai devreme, iar avantajele de cost pe piesă se acumulează pe întreaga serie de producție.

Întrebări frecvente despre presarea metalică

1. Ce este ambutisarea metalică și cum se deosebește de deformarea metalică?

Stamparea metalului (numită și presarea metalului) este un proces de fabricație prin deformare la rece care utilizează matrițe specializate și prese cu presiune ridicată pentru a transforma foile plane de metal în forme tridimensionale precise prin deformare plastică permanentă, fără îndepărtarea materialului. Deși termenul „formare” cuprinde orice proces care modelează metalul, inclusiv procesele la cald, cum ar fi forjarea, presarea metalului se referă în mod specific la operațiunile de deformare la rece efectuate la temperatura camerei sau în apropierea acesteia. Această distincție este importantă, deoarece deformarea la rece produce piese cu finisaj superficial superior, toleranțe mai strânse și proprietăți îmbunătățite de rezistență datorită întăririi prin deformare.

2. Care sunt principalele tipuri de procese de stampare a metalelor?

Cele nouă procese de bază de ambutisare a metalelor includ: decuparea (tăierea formelor plane din materialul în foaie), perforarea (crearea găurilor și a decupajelor), coining-ul (detalii de suprafață cu înaltă precizie), îndoirea (deformarea unghiulară pentru cadre și suporturi), flanșarea (formarea și întărirea marginilor), întinderea (extinderea suprafeței pentru contururi complexe), reliefarea (modele decorative în relief), rularea (margini îndoite și forme cilindrice) și canelarea (crearea canalelor pentru conexiuni). Fiecare tehnică este utilizată în funcție de aplicație, în funcție de geometria piesei, de cerințele de toleranță și de volumul necesar de producție.

3. Cum aleg între prese mecanice, hidraulice și servo?

Presele mecanice ating cele mai mari viteze de producție și sunt ideale pentru operațiunile cu matrițe progresive, în cazul pieselor relativ plane și al cerințelor mai simple de deformare. Presele hidraulice oferă o lungime de curs variabilă și energie de lucru completă la orice viteză, fiind astfel cele mai potrivite pentru tragerea profundă și pentru formele complexe care necesită un timp de staționare (dwell time). Presele servo combină eficiența mecanică cu flexibilitatea asemănătoare celei hidraulice, datorită profilurilor programabile ale cursei și controlului precis al mișcării culisei, deși implică costuri inițiale mai ridicate. Alegeți în funcție de amestecul dumneavoastră de producție: prese mecanice pentru piese simple în volume mari, prese hidraulice pentru componente complexe în volume mici și prese servo pentru familii diverse de piese cu cerințe riguroase de calitate.

4. Ce materiale sunt cele mai potrivite pentru aplicațiile de decupare și deformare a metalelor?

Selectarea materialului depinde de patru proprietăți cheie: ductilitate, rezistență la curgere, caracteristici de întărire prin deformare plastică și comportamentul de revenire elastică. Oțelul cu conținut scăzut de carbon oferă o formabilitate excelentă pentru suporturi auto și carcase de echipamente electrocasnice. Oțelul inoxidabil (calitatea 304) asigură rezistență la coroziune pentru echipamente medicale și alimentare. Aliajele de aluminiu permit reducerea greutății în cazul carcaselor electronice și a radiatorilor. Cuprul se remarcă în aplicațiile electrice care necesită o conductivitate ridicată. Grosimea materialului variază, de obicei, între 0,002 și 0,080 inch pentru benzi continue, iar materialele mai groase necesită o forță de presare proporțional mai mare.

5. Când devine stampilarea metalică mai rentabilă decât procesele alternative?

Economia ambutisării metalice favorizează producția în volume mari, devenind de obicei rentabilă atunci când volumul depășește 10.000 de piese pe an. Procesul implică o investiție inițială mare în scule ($10.000–$500.000+ pentru matrițe), dar costurile pe piesă scad dramatic la scară largă. De exemplu, o matriță de 50.000 USD adaugă 5,00 USD pe unitate la 10.000 de piese, dar doar 0,05 USD la 1.000.000 de piese. Colaborarea cu furnizori care oferă prototipare rapidă (în doar 5 zile) și rate ridicate de aprobare la prima încercare reduce ciclurile de iterație și accelerează atingerea punctului de echilibru. Pentru volume mai mici, prelucrarea prin frezare CNC sau hidroformarea pot fi mai economice.

Serii mici, standarde ridicate. Serviciul nostru de prototipare rapidă face validarea mai rapidă și mai ușoară —

Serii mici, standarde ridicate. Serviciul nostru de prototipare rapidă face validarea mai rapidă și mai ușoară —