Procesul de fabricație prin ambutisare metalică explicat: De la foaia brută până la piesa finită

Ce este amprentarea metalică și cum funcționează

Deci, ce este exact amprentarea metalică? Este un proces industrial de deformare la rece care transformă foilul metalic plan în componente cu forme precise prin aplicarea controlată a unei forțe. Spre deosebire de turnare sau prelucrare mecanică, procesul de amprentare metalică folosește matrițe de precizie și prese de înaltă presiune pentru tăierea, îndoirea și deformarea metalului fără a-l topi. Setul de scule și matrițe—format dintr-un poanson (componentă masculină) și o matriță (componentă feminină)—lucrează împreună pentru a modela materialul brut în piese finite cu o precizie remarcabilă, menținând toleranțe de până la ±0,001 inch.

De la foaia plană la piesa finită

Imaginați-vă că introduceți un foil metalic plan într-o presă puternică. În câteva secunde, acel foil iese sub forma unui suport, a unui cleme sau a unui component auto complex, perfect format. Acesta este sensul termenului «amprentare» în domeniul fabricației — un proces de transformare rapidă care face producția în volum mare atât practică, cât și economică.

Procesul de ambutisare începe atunci când tabla metalică (furnizată sub formă de role sau piese decupate) este poziționată sub o presă metalică. Pe măsură ce presa coboară cu o forță extremă, matrița taie, îndoaie sau modelează materialul în forma dorită. Ce este metalul ambutisat după acest proces? Este un component care păstrează rezistența materialului de bază, dar capătă o nouă configurație geometrică — fără sudură, asamblare sau finisare extensivă.

Avantajul deformării la rece

Iată ceva pe care mulți îl neglijează: deși ambutisarea este clasificată ca un proces de „deformare la rece”, acesta nu este complet neutru din punct de vedere termic. Studiile arată că frecarea dintre sculă și piesa prelucrată, combinată cu deformarea plastică a tablei metalice, generează căldură care poate afecta în mod semnificativ sistemul tribologic. Această creștere de temperatură influențează degradarea lubrifiantului, modifică proprietățile fizice ale stratului tribologic și alterează comportamentul materialului — factori care pot afecta formabilitatea dacă nu sunt gestionate corespunzător.

În ciuda acestei încălziri induse de frecare, deformarea metalului prin presare păstrează o distincție esențială față de turnarea în matriță: materialul nu atinge niciodată punctul său de topire. Aceasta păstrează structura granulară și proprietățile mecanice ale metalului, permițând în același timp timpi de ciclu mai scurți decât în procesele care necesită faze de încălzire și răcire.

De ce aleg producătorii debitarea în locul altor metode

La compararea metodelor de fabricație, debitarea oferă avantaje distincte:

- Viteză și volum: Debitarea metalică produce loturi mari de piese rapid și cu precizie, fiind ideală atât pentru serii scurte, cât și pentru cele lungi de producție

- Precizie: Programarea CNC și proiectarea asistată de calculator asigură rezultate constante și reproductibile la fiecare ciclu

- Versatilitate Material: Aluminiul, alama, cuprul, oțelul și oțelul inoxidabil se pretează foarte bine aplicațiilor de debitare

- Eficiență Costurilor: Costuri mai mici pe piesă comparativ cu prelucrarea mecanică, în special la volume mari

Care este cea mai potrivită aplicație pentru o operațiune de ambutisare? Aplicații care acoperă componente auto, carcase electronice, console pentru industria aerospațială, echipamente pentru telecomunicații și electrocasnice. De la cleme simple până la ansambluri complexe cu multiple îndoituri, acest proces se adaptează nevoilor diverse de fabricație, menținând în același timp toleranțele stricte impuse de industriile de precizie.

Tipuri de prese de ambutisare și aplicațiile lor

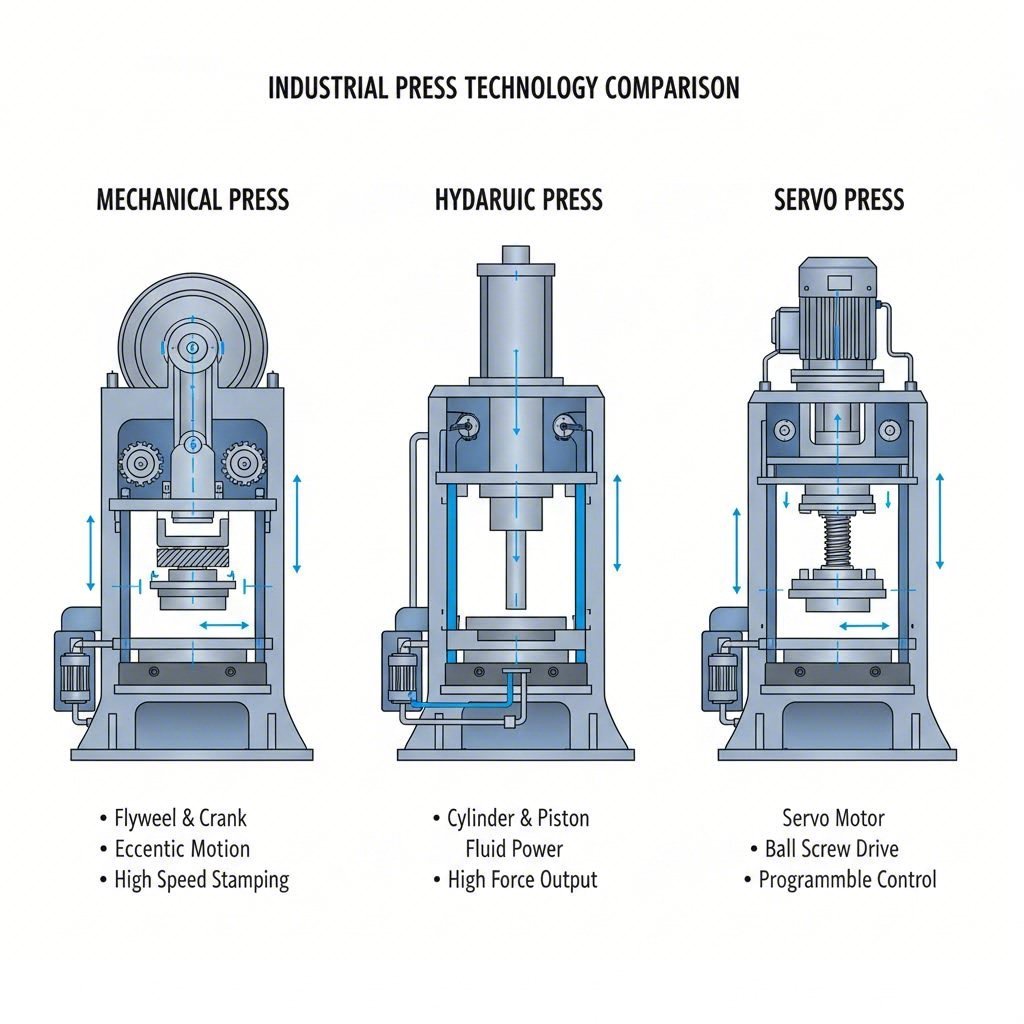

Ce este o presă de ambutisare și de ce este atât de important tipul acesteia? În esență, o presă de ambutisare transmite forța prin intermediul unui băț mobil (sau alunecător) către un anumit scule, modelând tabla în componente finite. Totuși, mecanismul care generează această forță — mecanic, hidraulic sau servo — influențează în mod semnificativ viteza de producție, calitatea pieselor și flexibilitatea operațională. Înțelegerea acestor diferențe ajută inginerii și specialiștii din achiziții să aleagă echipamentele potrivite în funcție de cerințele aplicației.

Conform Materiale de formare pentru IMM-uri , presele de ambutisare variază de la unități mici de birou care generează doar cinci tone până la mașini masive cu o capacitate nominală de mii de tone. Viteza preselor variază între 10–18 curse pe minut și până la 1.800 curse pe minut, în funcție de tipul presei și de aplicație.

Prese mecanice pentru producția înaltă la viteză

Presa mecanică tradițională de ambutisare rămâne motorul principal al producției de mare volum . Iată cum funcționează: un motor electric antrenează un volant care se rotește în jurul unui arbore cotit. Când un cuplaj se angajează, energia cinetică de rotație a volantului este transmisă prin transmisia de antrenare pentru a genera mișcarea verticală a batiului.

Ce face ca o presă de ambutisare din oțel să se distingă prin viteză? Dispozitivul de antrenare direct — în care motorul antrenează volantul printr-un sistem de curele — asigură cele mai mari viteze de cursă. O «presă mecanică de înaltă viteză» atinge, de obicei, cel puțin 300 de curse pe minut, iar piesele mici produse în volum mare pot funcționa chiar la 1.400 de curse pe minut.

Caracteristicile cheie ale preselor mecanice de ambutisare a metalelor includ:

- Lungime fixă a cursei (deși există modele cu cursă variabilă de la unii producători)

- Capacitate de presare maximă în apropierea punctului mort inferior al cursei

- Accuratețe și repetabilitate înaltă pentru calitate constantă a pieselor

- Simplitatea configurării și a operării

- Cost inițial relativ scăzut comparativ cu alternativele servo

Compromisul? Presele mecanice ating forța maximă doar în apropierea bazei cursei pistonului, iar profilul vitezei călărețului în cadrul unui singur ciclu rămâne fix. Acest lucru le face ideale pentru piese relativ plate, cu cerințe mai reduse de deformare — de exemplu, panouri auto, componente pentru electrocasnice și piese de tip hardware prelucrate prin matrițe progresive sau de transfer.

Prese hidraulice pentru controlul tragerei profunde

Când aplicația dumneavoastră implică forme adânci și complexe, care necesită un flux semnificativ de material, o presă hidraulică pentru foile metalice devine adesea opțiunea mai bună. Spre deosebire de sistemele mecanice, presele hidraulice oferă întreaga capacitate de forță în orice punct al cursei — nu doar în apropierea bazei acesteia.

Această funcționalitate se dovedește esențială pentru piese precum:

- Rezervoare și cilindri

- Componente în formă de bol

- Piese care necesită o „staționare” la baza cursei

- Geometrii complexe obținute prin tragere, unde materialul are nevoie de timp pentru a curge

Presa hidraulică din oțel oferă mai multe avantaje distincte:

- Lungime variabilă a cursei reglabilă pentru a facilita evacuarea pieselor

- Controlul mișcării culisei pe întreaga gamă de curse

- Viteză variabilă a culisei în cadrul unui singur ciclu (de obicei abordare rapidă, presare lentă, revenire rapidă)

- Energie de lucru completă la orice viteză

- Presiune de lucru pre-setabilă permite adaptarea la înălțimi diferite ale sculelor și la grosimi diferite ale materialelor

Care sunt limitările? Preselor hidraulice de ambutisare le este de obicei imposibil să atingă vitezele de ciclare ale preselelor mecanice de dimensiuni similare, iar în general oferă o precizie și o reproductibilitate mai scăzute. Totuși, atunci când viteza de producție nu este prioritară, versatilitatea lor în operațiunile de tragere profundă și deformare le face extrem de valoroase.

Tehnologia servo pentru flexibilitate precisă

Ce se întâmplă dacă aveți nevoie de viteza preselelor mecanice, împreună cu flexibilitatea sistemelor hidraulice? Acesta este exact domeniul în care tehnologia presei servo strălucește. Aceste prese de ambutisare metalică înlocuiesc volantul tradițional, ambreiajul și frâna cu motoare servo de înaltă capacitate, permițând controlul programabil al cursei, mișcării culisei, poziției și vitezei.

Conform Analiza tehnică Stamtec , presele servo oferă viteze de producție care se apropie adesea de cele ale preselor mecanice tradiționale, în timp ce asigură o versatilitate asemănătoare celei hidraulice. Cele două tehnologii principale de antrenare sunt:

- Antrenări cu mecanism cu bielă: Soluții rentabile care folosesc motoare servo CA standard, împreună cu mecanisme cu bielă sau cu tirant, pentru a crea rapoarte mecanice adaptate dimensiunilor standard ale motoarelor

- Sisteme cu antrenare directă: Motoare proprietare de înalt cuplu și turație scăzută, concepute special pentru aplicații cu prese

Profilele programabile ale cursei includ modurile: ciclu, balans, multi-trecere, tragere profundă, deformare generală, perforare/decupare și deformare la temperatură ridicată. Având întreaga energie de lucru disponibilă la orice viteză și posibilitatea de a staționa în orice punct al cursei, presele servo prelucrează în mod excepțional piesele trase și deformate — deși, la fel ca presele mecanice, ating capacitatea maximă de forță (tonaj) în apropierea fundului cursei.

Compararea tipurilor de prese: o referință tehnică

Selectarea presei de ambutisat potrivite necesită evaluarea mai multor factori în funcție de aplicația specifică. Comparația de mai jos ajută la clarificarea domeniilor în care fiecare tehnologie își exercită avantajele:

| Criterii | Presă mecanică | Presă hidraulică | Presă servo |

|---|---|---|---|

| Capacitatea de Viteză | Cea mai mare (până la 1.400+ SPM pentru piese mici) | Cea mai lentă (în mod tipic 10–18 SPM) | Ridicată (se apropie de vitezele mecanice) |

| Controlul forței | Capacitate maximă numai în apropierea punctului mort inferior | Capacitate maximă în orice poziție a cursei | Capacitate maximă în apropierea punctului mort inferior |

| Transmiterea energiei | Depinde de masa și viteza volantului | Energie de lucru completă la orice viteză | Energie de lucru completă la orice viteză |

| Flexibilitate a cursei | Fixă (variabilă disponibilă de la unii producători) | Pline de reglare | Total programmabil |

| Precizie/Repetabilitate | Înaltelor | Mai mică decât cea mecanică | Înaltelor |

| Întreținere | Moderată (uzură a ambreiajului/frânei) | Este necesară întreținerea sistemului hidraulic | Uzură mecanică redusă |

| Costuri inițiale | Relativ mică | Relativ mică | Relativă ridicată |

| Cele mai bune aplicații | Piese plane în volum mare, matrițe progresive | Deformare prin tragere profundă, forme complexe, operații cu staționare | Formare versatilă, nevoi de producție variabile |

Concluzia? Presa mecanice de ambutisare oferă o viteză fără precedent, dar lipsesc de flexibilitate. Mașinile hidraulice oferă versatilitate pentru deformarea prin tragere și formare complexă, dar sacrifică timpul de ciclu. Presele servo combină cele mai bune caracteristici ale ambelor tipuri—la un cost inițial mai ridicat. Alegerea optimă depinde de geometria pieselor, volumele de producție, cerințele de precizie și constrângerile bugetare.

Odată selectată presa potrivită, înțelegerea operațiunilor specifice de ambutisare pe care le poate efectua fiecare devine următorul pas esențial în optimizarea procesului de fabricație.

Nouă operații esențiale de stampare explicate

Acum că înțelegeți presele care alimentează operațiile de stampare și decupare cu matriță, să explorăm ce se întâmplă, de fapt, când metalul întâlnește matrița. Procesul de fabricație prin stampare a metalelor cuprinde nouă operații distincte — fiecare cu acțiuni mecanice unice, cerințe specifice privind materialul și capacități specifice de precizie. Stăpânirea acestor noțiuni fundamentale ajută inginerii să specifice procesele potrivite pentru aplicațiile lor, stabilind în același timp așteptări realiste privind toleranțele.

Operații de tăiere — Noțiuni fundamentale despre decupare și perforare

V-ați întrebat vreodată cum devin foile plane piese inițiale cu forme precise ? Aici intervin operațiile de tăiere. Aceste procese folosesc forța de forfecare pentru a separa materialul, creând baza pentru operațiile ulterioare de deformare.

Decupaj

Tăierea în contur a metalului este de obicei primul pas în crearea componentelor obținute prin ambutisare. În timpul operației de tăiere în contur, matrița de ambutisare taie o formă plană („conturul”) din foaia de metal—puteți imagina acest proces ca pe un „tăietor de biscuiți” de mare precizie pentru metal. Conturul devine semifabricatul destinat unor operații ulterioare de deformare sau asamblare.

- Acțiune mecanică: Un poanson coboară prin foaia de metal într-o cavitate corespunzătoare a matriței, decupând materialul de-a lungul perimetrului poansonului

- Gama de grosime a materialului: 0,1 mm până la 6 mm (0,004″ până la 0,25″) pentru majoritatea aplicațiilor

- Capacitatea de toleranță: ±0,05 mm până la ±0,1 mm pentru operațiile standard de tăiere în contur

- Aplicații tipice: Șaibe plane, garnituri, console structurale, componente de bază pentru operații cu matrițe progresive

O considerație esențială în timpul tăierii în contur este formarea burlanelor. Conform indicațiilor de proiectare ale firmei ESI , toleranța admisă pentru burlane este, în general, de 10% din grosimea foii de metal. Evitarea colțurilor ascuțite și a decupajelor complexe minimizează severitatea burlanelor.

Perforarea (Piercing)

În timp ce decuparea se concentrează pe piesa tăiată, perforarea creează găuri și decupări în interiorul unei piese. Materialul eliminat („slug”) devine deșeu, iar materialul înconjurător rămâne piesa de prelucrat.

- Acțiune mecanică: Un perforator pătrunde prin foaie, creând găuri sau decupări complet închise în interiorul marginilor piesei.

- Gama de grosime a materialului: 0,1 mm până la 4 mm pentru perforarea standard; materialele mai groase necesită scule specializate

- Capacitatea de toleranță: ±0,05 mm până la ±0,2 mm, în funcție de grosimea materialului

- Considerente de proiectare: Diametrul minim al găurii trebuie să fie de 1,2× grosimea materialului; pentru oțel inoxidabil, se recomandă 2× grosimea materialului

Iată un detaliu important pe care mulți îl neglijează: găurile perforate nu au profil constant pe întreaga grosime a materialului. Gaura se estompează (taper) pe partea inferioară, în momentul în care perforatorul pătrunde complet prin material, iar gradul de estompere este proporțional cu jocul dintre perforator și matriță. Dacă aplicația dumneavoastră necesită un diametru constant pe întreaga grosime, atunci este necesară o operație secundară de găurire sau prelucrare mecanică.

Operații de deformare – îndoire, întindere și tragere

Operațiunile de deformare reconfigurează metalul fără a îndepărta material—transformând semifabricatele plane în componente tridimensionale. Aceste procese necesită o analiză atentă a comportamentului materialului, a revenirii elastice (springback) și a controlului dimensional.

Îndoire

Îndoirea este probabil cel mai frecvent exemplu de stampare întâlnit în produsele de uz comun. Această operațiune creează forme unghiulare prin aplicarea unei forțe de-a lungul unei axe liniare, deformând permanent materialul.

- Acțiune mecanică: Materialul este forțat peste sau într-o matriță, generând o modificare unghiulară permanentă

- Gama de grosime a materialului: 0,3 mm până la 6 mm pentru cele mai multe aplicații de stampare

- Capacitatea de toleranță: ±1° la ±2° pentru precizia unghiului

- Regulă esențială de proiectare: Înălțimea îndoirii trebuie să fie cel puțin de 2,5 ori grosimea materialului plus raza de îndoire

Revenirea elastică (springback) a materialului reprezintă principala provocare privind toleranțele în operațiunea de îndoire. Când forța este eliberată, deformarea elastică a materialului determină o revenire parțială a unghiului de îndoire către starea sa inițială plană. Materialele cu rezistență ridicată prezintă o revenire elastică mai pronunțată—un factor care trebuie compensat în proiectarea matriței.

Extensie

Când piesele necesită suprafețe netede și curbe, fără pliuri, operațiunile de întindere oferă rezultatele dorite. Materialul este fixat la margini, în timp ce un ciocan forțează materialul în cavitatea matriței, alungind metalul.

- Acțiune mecanică: Materialul este întins peste o formă, iar reducerea grosimii are loc pe măsură ce metalul se alungește

- Gama de grosime a materialului: 0,5 mm până la 3 mm în mod tipic; materialele mai groase prezintă riscul de fisurare

- Capacitatea de toleranță: ±0,1 mm până la ±0,3 mm, în funcție de adâncimea de tragere și de ductilitatea materialului

- Cel mai potrivit pentru: Panouri de caroserie auto, carcase pentru echipamente electrocasnice, componente care necesită suprafețe conturate netede

Tragere (tragere profundă)

Tragerea profundă împinge materialul în cavitatea matriței pentru a crea componente în formă de pahar, cilindrice sau paralelipipedice. Acest exemplu de ambutisare apare într-o multitudine de produse — de la cutii de băuturi până la carcase pentru motoare.

- Acțiune mecanică: O lamelă este ținută de un dispozitiv de fixare (blank holder), în timp ce ciocanul forțează materialul în cavitatea matriței, obținându-se o adâncime semnificativă în raport cu lățimea

- Gama de grosime a materialului: 0,3 mm până la 4 mm; uniformitatea grosimii pereților devine dificil de menținut pentru materialele mai groase

- Capacitatea de toleranță: Toleranțe dimensionale de ±0,05 mm realizabile pentru lucrări de precizie; piesele complexe obținute prin tragere profundă pot necesita toleranțe de ±0,1 mm sau mai largi

- Aspect important: Raportul de tragere (diametrul semifabricatului la diametrul poansonului) este în mod tipic limitat la 1,8–2,0 pentru operațiunile simple

Flanșare

Flanșarea creează margini îndoite la 90 de grade, de obicei pe etichete mici sau în jurul găurilor. Această operațiune generează elemente de fixare, întărește marginile sau creează suprafețe de asamblare.

- Acțiune mecanică: Materialul este îndoit perpendicular pe suprafața principală, fie spre interiorul, fie spre exteriorul piesei

- Gama de grosime a materialului: 0,3 mm până la 3 mm pentru cele mai multe aplicații

- Capacitatea de toleranță: ±0,1 mm până la ±0,2 mm pentru înălțimea și poziția flanșei

- Aplicații tipice: Etichete de montare, întărire a găurilor, rigidizare a marginilor, flanșe de asamblare pentru ansambluri

Operațiuni de finisare – coining, embossing și curling

Aceste operațiuni adaugă precizie, detalii și caracteristici funcționale componentelor stampilate. Ele au loc, de obicei, după finalizarea operațiunilor primare de tăiere și deformare.

Cunătare

Când aplicația dumneavoastră necesită toleranțe extrem de strânse și detalii foarte precise, ambutisarea prin monedare a oțelului sau a altor metale oferă rezultate care nu pot fi egulate de alte metode de ambutisare și presare. Această operațiune cu presiune ridicată comprimă materialul pentru a crea caracteristici precise.

- Acțiune mecanică: Presiune extrem de ridicată (până la 5–6 ori mai mare decât cea utilizată în alte operațiuni de deformare) comprimă materialul între poanson și matriță, eliminând revenirea elastică

- Gama de grosime a materialului: 0,1 mm până la 2 mm; materialele mai subțiri răspund cel mai bine

- Capacitatea de toleranță: Până la ±0,01 mm — printre cele mai strânse toleranțe realizabile în procesul de ambutisare

- Aplicații tipice: Producția de monede și medalii, conectori de precizie, piese care necesită litere clare sau detalii fine pe suprafață

Monedarea are, de asemenea, un rol practic în afara creării detaliilor: în timpul procesului de monedare, marginile pieselor ambutisate pot fi lovite pentru a netezi sau a rupe buruieni, obținându-se astfel margini mai netede și, eventual, eliminându-se operațiunile secundare de deburare.

Ribit

Embossarea creează desene în relief sau în adâncime pe suprafețele din tablă metalică fără a tăia materialul — adăugând interes vizual, texturi funcționale sau caracteristici de identificare.

- Acțiune mecanică: Materialul este forțat în interiorul sau peste un model din matriță, creând un relief corespunzător pe suprafață.

- Gama de grosime a materialului: 0,3 mm până la 2 mm pentru cele mai multe aplicații decorative

- Capacitatea de toleranță: ±0,1 mm pentru înălțimea și poziția elementelor

- Aplicații tipice: Logouri și identitate de marcă, texturi antiderapante, modele decorative, nervuri de rigidizare

Curbă

Rularea marginilor formează muchii îndoite pe piesele din tablă metalică, creând margini netede și sigure, în timp ce adaugă rigiditate structurală. Marginile rulate se regăsesc pe toate produsele, de la conservele alimentare până la carcasele electrice.

- Acțiune mecanică: Rularea progresivă a marginii materialului într-un profil circular sau parțial circular

- Gama de grosime a materialului: 0,3 mm până la 1,5 mm, în mod tipic; materialele mai groase necesită raze de rulare mai mari

- Capacitatea de toleranță: ±0,2 mm pentru diametrul și poziția rulării

- Aplicații tipice: Margini de siguranță, corpuri de balamale, canale de ghidare pentru cabluri, consolidare structurală

Săgeataj

Crearea canalelor (găuririi) generează canale sau indentări în tablă, adesea pentru scopuri funcționale, cum ar fi etanșarea, alinierea sau efectul decorativ.

- Acțiune mecanică: Materialul este presat în canale liniare sau curbe, fără îndepărtarea de material

- Gama de grosime a materialului: 0,5 mm până la 3 mm, în funcție de adâncimea canalului

- Capacitatea de toleranță: ±0,1 mm pentru adâncimea și lățimea canalului

- Aplicații tipice: Sedii pentru inele O, elemente de aliniere, linii decorative, ghiduri pentru pliere

Referință rapidă pentru selecția operației

Alegerea operației potrivite — sau a combinației de operații — depinde de cerințele piesei dvs. Iată un rezumat practic:

| Operațiune | Funcția principală | Gama de Grosime | Toleranță optimă |

|---|---|---|---|

| Decupaj | Tăierea formelor plane din tablă | 0,1–6 mm | ±0,05 mm |

| Lovire | Crearea găurilor/decupărilor | 0,1–4 mm | ±0,05 mm |

| Îndoire | Creează forme unghiulare | 0,3–6 mm | ±1° |

| Extensie | Formează suprafețe curbe netede | 0,5–3 mm | ±0.1 mm |

| Desen | Creează forme de ceașcă/cutie | 0,3–4 mm | ±0,05 mm |

| Flanșare | Creează îndoiri la margine de 90° | 0,3–3 mm | ±0.1 mm |

| Cunătare | Detaliu/toleranță de precizie | 0,1-2 mm | ±0.01 mm |

| Ribit | Modele în relief/în decalaj | 0,3-2 mm | ±0.1 mm |

| Curbă | Formare a marginii rulate | 0,3–1,5 mm | ±0,2 mm |

| Săgeataj | Canale/indentări liniare | 0,5–3 mm | ±0.1 mm |

Înțelegerea acestor nouă operațiuni constituie baza pentru specificarea eficientă a componentelor realizate prin ambutisare. Totuși, cunoașterea operațiunilor individuale este doar începutul—câștigurile reale de eficiență provin din înțelegerea modului în care aceste operațiuni se succed într-un flux de lucru complet de fabricație.

Fluxul complet de lucru pentru ambutisarea metalică

Ați văzut operațiunile individuale—dar cum se integrează acestea într-un mediu real de producție? Procesul de fabricație prin ambutisare a metalelor urmează un flux de lucru sistematic, cu șapte etape, fiecare având cerințe specifice privind echipamentele, puncte de control al calității și puncte de decizie care determină dacă proiectul dvs. reușește sau întâmpină dificultăți. Să parcurgem împreună întreaga călătorie, de la concept până la componenta finită.

Elaborarea planului tehnic pentru succes

Fiecare proces de producție prin ambutisare de succes începe cu mult timp înainte ca metalul să atingă o matriță. Faza de proiectare și inginerie stabilește baza pentru tot ceea ce urmează.

-

Proiectare și Inginerie

În această etapă critică inițială, inginerii transformă cerințele privind piesa în proiecte realizabile din punct de vedere al fabricației. Tehnologia modernă de ambutisare se bazează în mare măsură pe software-ul CAD/CAM pentru a crea modele detaliate în 3D, a simula curgerea materialului și a identifica eventualele probleme de deformare înainte de tăierea oțelului.

Activitățile cheie includ:

- Optimizarea geometriei piesei pentru viabilitatea ambutisării

- Specificarea materialului în funcție de cerințele mecanice

- Analiza toleranțelor și definirea GD&T (Dimensionare geometrică și toleranțare)

- Simularea procesului folosind analiza cu element finit (FEA)

- Analiza pentru facilitarea fabricației (DFM)

Verificare calitate: Întâlnirea de revizuire a proiectului cu inginerii specialiști în construcția matrițelor, pentru verificarea formabilității, identificarea eventualelor probleme de revenire elastică (springback) și confirmarea realizabilității toleranțelor înainte de începerea dezvoltării matrițelor.

-

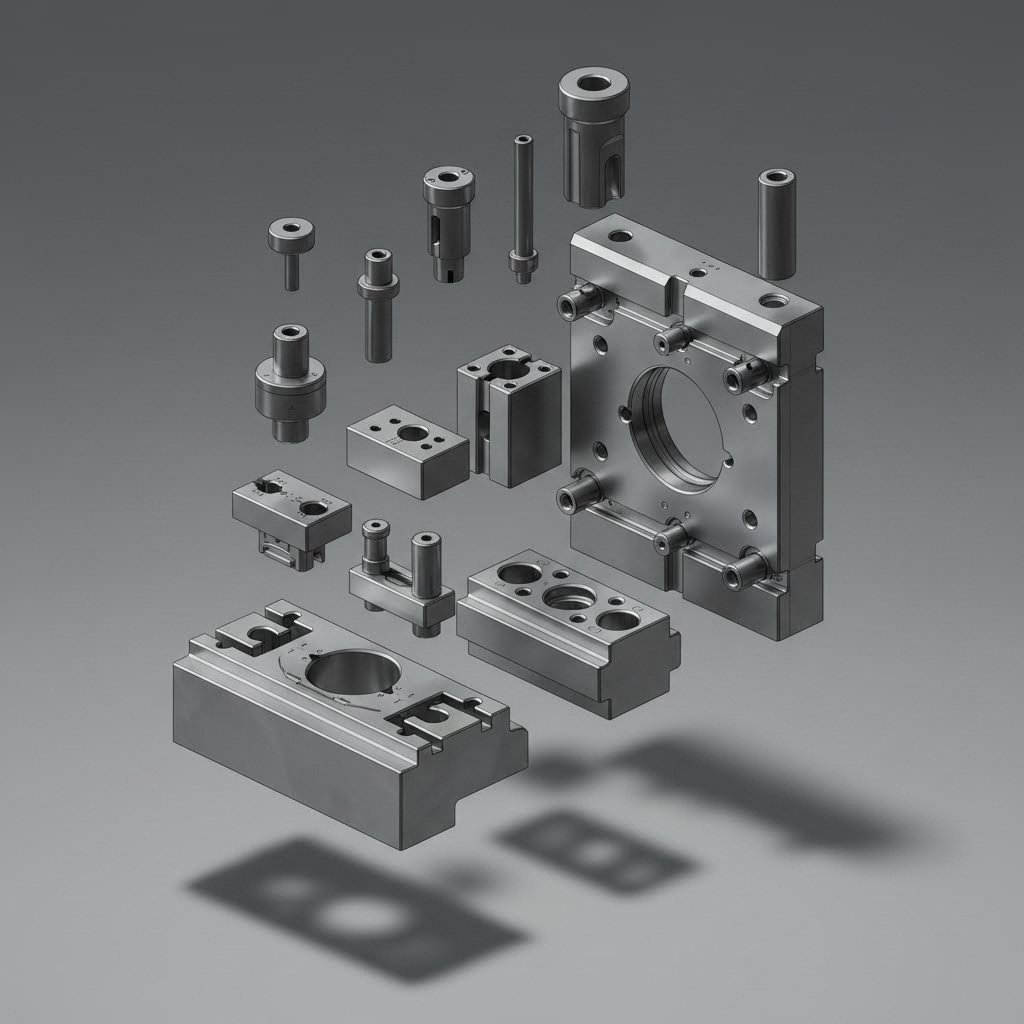

Crearea matrițelor și a sculelor

Cu proiectele aprobate în mână, constructorii de matrițe încep procesul de dezvoltare a matrițelor. Această etapă consumă, de obicei, cea mai mare parte a timpului de livrare și a investiției în orice proiect de ambutisare.

Specificații echipamente:

- Centre de prelucrare CNC cu precizie de poziționare de ±0,005 mm

- Mașini de tăiere prin electroeroziune cu fir pentru profiluri complexe ale matrițelor și jocuri strânse

- Rectificatoare de suprafață care obțin o finișare de Ra 0,4 μm sau mai bună

- Cuptoare de tratament termic pentru călirea oțelurilor pentru matrițe (în mod tipic 58–62 HRC)

Verificare calitate: Inspecia primului exemplar al componentelor matriței în raport cu modelele CAD, verificarea jocurilor și măsurarea finișării suprafeței înainte de asamblare.

Dezvoltarea și validarea matrițelor

-

Selecția și pregătirea materialelor

Alegerea materialului potrivit — și pregătirea corectă a acestuia — influențează direct fiecare operație ulterioară din procesul de ambutisare a tablelor metalice.

Activitățile de pregătire includ:

- Inspecia materialelor primite (verificarea grosimii, a stării suprafeței, a testării proprietăților mecanice)

- Tăierea în role la lățimea necesară (±0,1 mm, tipic)

- Nivelarea pentru eliminarea deformării în spirală a rolei și a curbării transversale

- Aplicarea lubrifiantului (compuși de tragere, uleiuri sau lubrifiante sub formă de film uscat)

Verificare calitate: Inspecia prealabilă fabricării verifică dacă materialele brute posedă proprietățile necesare pentru a îndeplini specificațiile piesei. Aceasta include încercări de tractiune, verificarea durității și inspecția suprafeței pentru defecte.

-

Configurarea și validarea presei

O configurare corectă a presei transformă o dotare adecvată în piese de calitate. Această etapă configurează presa de ambutisare pentru o performanță optimă cu setul specific de matrițe.

Parametrii de configurare includ:

- Reglarea înălțimii de închidere (precizie ±0,05 mm)

- Programarea lungimii cursei și a vitezei

- Progresia alimentării și sincronizarea ghidajelor (pentru matrițele progresive)

- Monitorizarea tonajului și setările de protecție împotriva suprasarcinii

- Calibrarea sistemului de ungere

Verificare calitate: Rulări de probă cu verificare dimensională înainte de lansarea în producție. Documentele de aprobare pentru prima piesă verifică dimensiunile critice în raport cu specificațiile.

De la bobina brută la componenta finită

-

Executarea ambutisării

Ambutisarea în producție reprezintă inima procesului de fabricație prin ambutisare. Aici, materialul brut se transformă în componente formate, cu rate care variază de la o singură piesă pe minut până la peste 1.000 de curse pe minut.

Monitorizarea procesului include:

- Analiza semnăturii tonajului în timp real

- Sensoare integrate în matriță pentru detectarea alimentării eronate și a deselor

- Ejectarea automată a pieselor și separarea deșeurilor

- Controlul statistic al procesului (SPC) prin eșantionare la intervale definite

Verificare calitate: Monitorizarea în timpul procesului confirmă faptul că procesul de fabricație respectă standardele de calitate în timp real, documentând rezultatele pentru trasabilitate.

-

Operațiuni Secundare

Multe piese stampilate necesită prelucrări suplimentare pentru a îndeplini specificațiile finale. Operațiunile secundare frecvente includ:

- Deglazurarea (prin rostogolire, finisare vibratoare sau manuală)

- Tratament termic (recocire, călire, relaxare a tensiunilor)

- Finisare de suprafață (galvanizare, vopsire, pulverizare cu pudră)

- Sudare sau asamblare cu alte componente

- Filetare, alezare sau prelucrare mecanică secundară

Verificare calitate: Inspecia între operațiuni previne prelucrarea costisitoare ulterioară a pieselor defecte.

-

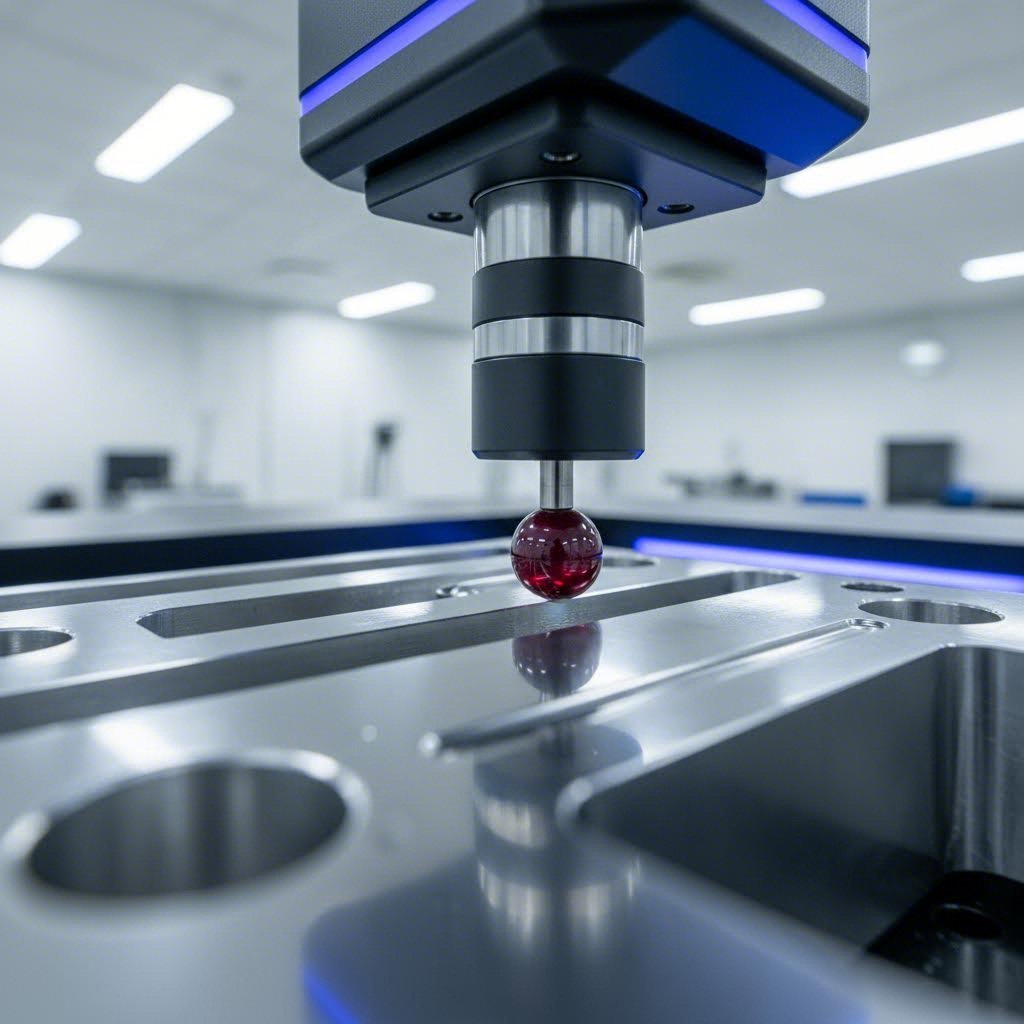

Inspeție calitativă și expediere

Inspecia finală validează faptul că piesele îndeplinesc toate specificațiile înainte de livrarea către clienți.

Metodele de inspecție includ:

- Verificare dimensională cu CMM (mașină de măsurare cu coordonate)

- Comparatoare optice pentru inspecția profilului

- Măsurarea rugosimii suprafeței

- Verificare funcțională cu calibre pentru asamblare

- Inspeție vizuală pentru defecțiuni de suprafață

Verificare calitate: Documentația inspecției finale, certificatele de conformitate și pachetele PPAP (Procesul de aprobare a pieselor de producție) pentru aplicații auto.

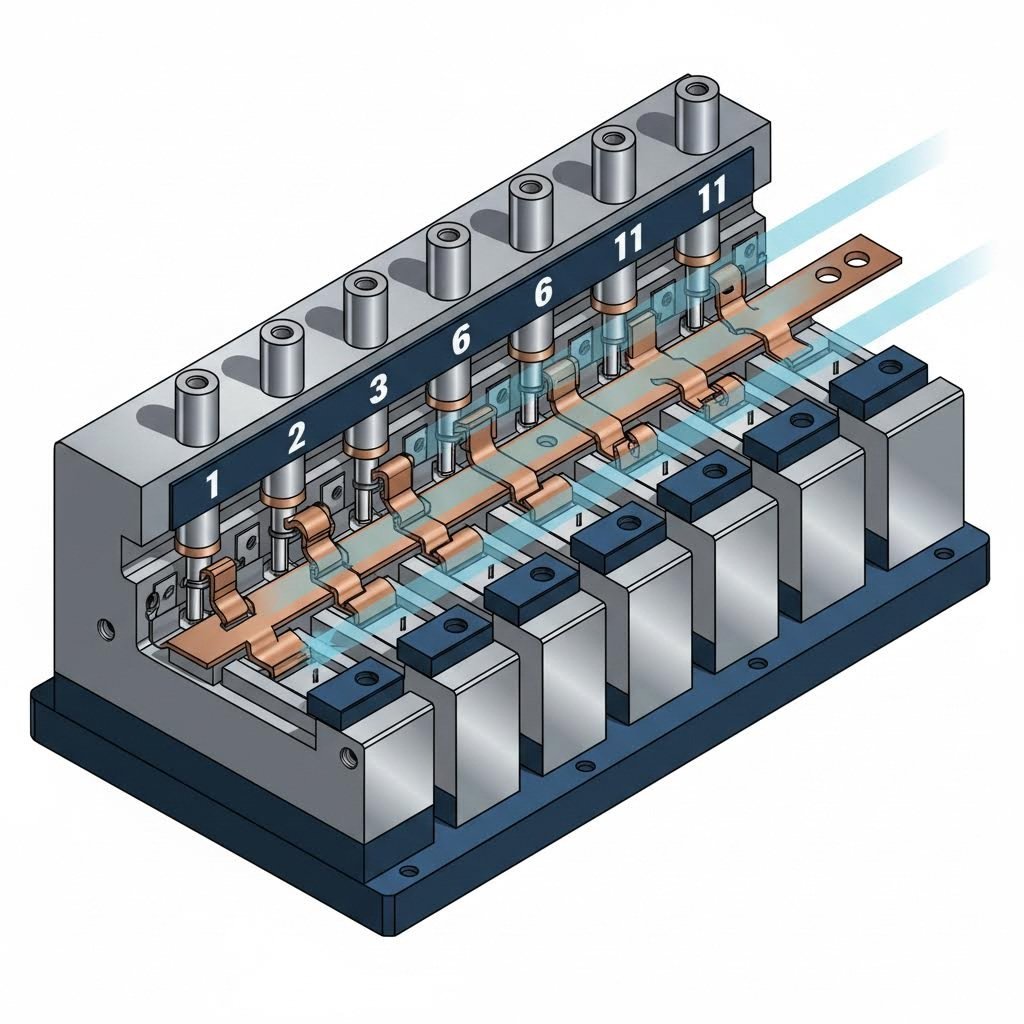

Stampilare progresivă vs. stampilare cu o singură stație

Înțelegerea modului în care operațiile se succed dezvăluie o distincție fundamentală între abordările de stampilare. Procesul de stampilare progresivă diferă în mod semnificativ de stampilarea cu o singură stație din punct de vedere al eficienței fluxului de lucru și al manipulării pieselor.

Operațiuni cu matrițe progresive:

Într-o configurație cu matriță progresivă, materialul în bandă este alimentat prin mai multe stații în cadrul unui singur set de matrițe. Fiecare cursă a presei avansează banda cu o „progresie”, iar operațiile diferite au loc simultan la fiecare stație. Semifabricatul rămâne atașat de banda purtătoare până la stația finală de tăiere.

- Sistem de alimentare: Alimentarea materialului prin role acționate servo sau prin aer asigură o precizie de ±0,025 mm

- Amplasarea benzii: Inginerii optimizează utilizarea materialului prin imbricarea pieselor și reducerea la minimum a deșeurilor dintre etapele de prelucrare

- Avantaje: Producție înaltă viteză (peste 300 SPM posibil), manipulare minimă a pieselor, poziționare constantă între operații

- Cel mai bun pentru: Piese pentru producție de mare volum, cu mai multe caracteristici, care pot fi deformate în secvență

Stampare cu stație unică (matriță de transfer):

Operațiile de transfer folosesc stații separate de matriță, cu mecanisme mecanice de transfer care deplasează piesele între stații. Piesele sunt decupate din bandă la începutul procesului și sunt manipulate individual în operațiile ulterioare de deformare.

- Sistem de transfer: Degete mecanice, grinzi de deplasare sau brațe robotizate deplasează piesele la intervale strict cronometrate

- Avantaje: Permite piese mai mari, tragere profundă mai accentuată și secvențe de deformare mai complexe decât cele permise de matrițele progresive

- Cel mai bun pentru: Componente mai mari, piese obținute prin tragere profundă sau geometrii care necesită un spațiu mai mare de deformare decât cel permis de configurațiile de bandă utilizate în matrițele progresive

Alegerea dintre stampilarea progresivă și cea cu transfer determină adesea economia unui proiect. Matrițele progresive necesită o investiție mai mare în dotări, dar asigură costuri mai mici pe piesă la volume mari. Dotările pentru stampilarea cu transfer sunt mai ieftine inițial, dar funcționează mai lent — ceea ce le face ideale pentru volume moderate sau pentru piese prea mari pentru alimentarea cu bandă în stampilarea progresivă.

După ce întregul flux de lucru a fost conturat, următoarea decizie esențială constă în selectarea materialului potrivit pentru aplicația dvs. specifică — o alegere care influențează formabilitatea, costul și performanța finală a piesei.

Ghid de selecție a materialelor pentru succesul în stampilare

V-ați întrebat vreodată de ce unele piese stampilate se crăpă, în timp ce altele se formează fără nicio problemă? Răspunsul se află adesea în selecția materialelor pentru stampilarea metalică. Metalele diferite se comportă în moduri profund diferite sub presiunea de deformare — ceea ce funcționează perfect pentru un suport ușor poate eșua catastrofal într-o carcasă obținută prin tragere adâncă. Înțelegerea acestor comportamente ale materialelor transformă presupunerile în decizii ingineresci bine fundamentate.

Conform experților în stampare precisă, proiectanții, inginerii și operatorii de stampare trebuie să colaboreze pentru a echilibra intenția de proiectare cu posibilitățile de fabricație. Metalul potrivit pentru stampare depinde de proprietățile mecanice, de caracteristicile chimice și de modul în care materialul se comportă atât în timpul formării, cât și în aplicația finală.

Grafuri ale oțelului și caracteristicile lor de stampare

Oțelul rămâne materialul de bază în stamparea precisă a metalelor, oferind o gamă excepțională de opțiuni privind rezistența, formabilitatea și costul. Totuși, nu toate oțelurile se pretează la fel de bine la stampare.

Oțel carbon

Oțelurile cu conținut scăzut de carbon (în mod tipic 0,05–0,25% carbon) oferă o formabilitate excelentă și o sudabilitate bună. Aceste materiale se îndoaie ușor, rezistă fisurării în timpul tragerei adânci și acceptă o gamă largă de finisaje de suprafață. Compromisul? Necesită protecție anticorozivă pentru majoritatea aplicațiilor.

- Gama tipică de grosimi: 0,3 mm până la 6 mm

- Formabilitate: Excelent — ideal pentru îndoiri și tragere complexe

- Aspect important: Conținutul mai scăzut de carbon înseamnă o formare mai ușoară, dar și o duritate redusă

Stampilare din oțel inoxidabil

Când rezistența la coroziune este esențială, decalarea metalică din oțel inoxidabil devine obligatorie. Conținutul de crom (minim 10,5 %) creează un strat protector de oxid care rezistă ruginii și atacului chimic. Totuși, decalarea din oțel inoxidabil necesită o forță mai mare și o proiectare atentă a sculelor.

Conform ghidurilor de selecție a materialelor, oțelul inoxidabil 304 oferă o rezistență la tractiune de ≥515 MPa și o rezistență la pulverizare cu sare de ≥48 de ore — ceea ce îl face ideal pentru carcasele echipamentelor medicale și pentru terminalele stâlpilor de încărcare. Pentru aplicații fără cerințe de prevenire a ruginirii, oțelul inoxidabil 430 oferă caracteristici similare de deformare la un cost mai redus.

- Gama tipică de grosimi: 0,3 mm până la 4 mm pentru decalarea standard

- Formabilitate: Bună, dar necesită o forță de deformare cu 50–100 % mai mare decât cea a oțelului carbon

- Aspect important: Rata superioară de întărire prin deformare înseamnă că operațiile progresive trebuie să țină cont de creșterea continuă a rezistenței materialului

Oțel de înaltă rezistență

Aplicațiile din domeniul automotive și structurale cer în mod tot mai frecvent oțeluri cu rezistență ridicată și aliere scăzută (HSLA). Aceste materiale oferă raporturi superioare rezistență/greutate, dar prezintă provocări semnificative legate de revenirea elastică.

- Gama tipică de grosimi: 0,5 mm până la 3 mm

- Formabilitate: Moderat — se cer raze de îndoire mai mici și compensare mai agresivă a revenirii elastice

- Aspect important: Proiectarea matriței trebuie să țină cont de recuperarea elastică, care poate fi de până la 2–3 ori mai mare decât cea a oțelului moale

Metale ușoare — aluminiul și provocările sale

Procesul de ambutisare a aluminiului asigură reducerea greutății cu aproximativ 65 % comparativ cu oțelul — un avantaj esențial pentru aplicațiile din domeniul automotive, aerospace și al electronicii portabile. Totuși, aluminiul ambutisat prezintă provocări specifice care surprind neașteptat producătorii nepregătiți.

De ce Aluminiul Se Comportă Diferit

Modulul mai scăzut de elasticitate al aluminiului (aproximativ o treime față de cel al oțelului) determină o revenire elastică pronunțată în timpul deformării. De asemenea, materialul se întărește rapid prin deformare, ceea ce înseamnă că fiecare operație de deformare crește duritatea și reduce ductilitatea pentru operațiile ulterioare.

Aliaje comune de aluminiu pentru ambutisare

- 5052/5083:Aliaje care nu pot fi tratate termic, cu o excelentă rezistență la coroziune și o bună formabilitate. Ideale pentru aplicații marine și pentru stampilare de uz general.

- 6061-T6: Aliaj tratat termic, care oferă proprietăți mecanice bune și o sudabilitate bună. Conform studiilor de caz din industrie, aliajul 6061-T6 a permis proiectarea unui radiator pentru stația de bază 5G, care îndeplinește obiectivele privind greutatea și crește eficiența disipării căldurii cu 25%.

- 7075:Aliaj de înaltă rezistență, cu o excelentă rezistență la oboseală — utilizat frecvent în aplicații aeronautice, unde raportul rezistență-masă este esențial.

Considerente privind stampilarea aluminiului

- Gama tipică de grosimi: 0,3 mm până la 4 mm

- Formabilitate: Bună până la excelentă, în funcție de aliaj și stare termică

- Aspect important: Griparea (transferul de material pe scule) necesită lubrifiante specializate și, uneori, matrițe cu suprafață tratată

Cupru și aliaje de cupru pentru aplicații electrice

Atunci când conductivitatea electrică determină alegerea materialului, cuprul și aliajele sale devin esențiale. Aceste materiale domină aplicațiile legate de conectorii electronici, contactele pentru baterii și ecranele pentru protecția împotriva interferențelor electromagnetice (EMI).

Cupru Pur

Cu o conductivitate care atinge 98 % IACS (Standardul Internațional de Cupru Recositor), cuprul pur oferă o performanță electrică fără egal. Se presează ușor în contacte microscopice și se formează bine în tragere de adâncime moderată.

- Gama tipică de grosimi: 0,1 mm până la 2 mm

- Formabilitate: Ductilitatea excelentă permite obținerea unor forme complexe

- Aspect important: Cost mai ridicat decât alternativele din alamă; întărirea prin deformare necesită recoacere între operațiile agresive de deformare

Alamă (aliaje cupru-zinc)

Alama oferă un echilibru atractiv între conductivitate, deformabilitate și cost. Alamă H62 asigură o duritate de HB ≥ 80, cu prelucrabilitate excelentă — eliminând adesea necesitatea unei prelucrări secundare după ambutisare.

- Gama tipică de grosimi: 0,2 mm până la 3 mm

- Formabilitate: Excelentă — în special potrivită pentru ambutisarea cu matrițe progresive

- Aspect important: Conductivitate mai scăzută decât cea a cuprului pur (aproximativ 28 % IACS pentru aliajele obișnuite), dar costul materialului este semnificativ mai mic

Proprietățile materialelor care influențează stampabilitatea

În afara selecției unei familii de materiale, înțelegerea proprietăților specifice ajută la previzionarea comportamentului în timpul deformării:

- Ductilitate: Măsoară cât de mult se poate întinde un material înainte de a se rupe. O ductilitate mai mare permite tragerea mai profundă și îndoirea mai strânsă fără fisurare.

- Rezistență la cedare: Nivelul de tensiune la care începe deformarea permanentă. O rezistență la curgere mai scăzută înseamnă o formare mai ușoară, dar poate duce la o rigiditate structurală redusă în piesele finite.

- Rata de ecruisare: Viteza cu care crește rezistența materialului în timpul deformării. Ratele ridicate de ecruisare necesită forțe de deformare mai mari în operațiunile progresive și pot impune recoacerea intermediară.

- Tendința de revenire elastică: Recuperarea elastică după îndepărtarea forței de deformare. Materialele cu un modul de elasticitate mai ridicat prezintă o revenire elastică (springback) mai mică — un factor esențial pentru menținerea preciziei dimensionale.

Comparație de materiale pentru aplicații de amprentare

| Material | Rezistența la tracțiune (MPa) | Densitate (g/cm³) | Formabilitate | Aplicații tipice | Cost relativ |

|---|---|---|---|---|---|

| Oțel cu carbon scăzut | 270-410 | 7.85 | Excelent | Suporturi, carcase, piese structurale | Scăzut |

| oțel inoxidabil 304 | ≥515 | 7.9 | Bun | Echipamente medicale, prelucrarea alimentelor, automotive | Mediu-Mare |

| Oțel Galvanizat | ≥375 | 7.8 | Bun | Panouri pentru electrocasnice, suporturi pentru carcasă | Scăzut-Mediu |

| Aluminiu (6061) | 110-310 | 2.7 | Bun | Dissipatoare de căldură, carcase pentru echipamente electronice, automotive | Mediu |

| Cupru | 200-450 | 8.9 | Excelent | Contacte electrice, ecrane anti-interferențe electromagnetice (EMI), conectori | Înaltelor |

| Alamă (H62) | 300-600 | 8.5 | Excelent | Componente pentru încuietori, terminale, piese decorative | Mediu |

Luarea deciziei corecte privind materialul

Selectarea materialelor pentru ambutisarea precisă din metal necesită echilibrarea a trei factori:

- Compatibilitate proces: Potriviți ductilitatea materialului cu cerințele dvs. de deformare. Ambutisarea progresivă cu matriță favorizează materiale precum alamă, care păstrează formabilitatea în cadrul mai multor operații. Aplicațiile de tragere adâncă beneficiază de materiale cu raport scăzut între limita de curgere și rezistența la rupere, cum ar fi oțelul inoxidabil 304.

- Cerințele aplicației: Lăsați utilizarea finală să vă ghideze decizia. Aplicațiile electronice și cele destinate tehnologiei 5G necesită conductibilitate și proprietăți ușoare — ceea ce indică utilizarea aluminiului sau a cuprului. Aplicațiile destinate mediilor exterioare și cele medicale necesită rezistență la coroziune, făcând din oțelul inoxidabil alegerea logică.

- Optimizarea costurilor: Luați în considerare substituirea materialului pentru producția în volum mare. Utilizarea alamei în locul cuprului pur pentru componentele cilindrilor de încuietoare poate reduce costurile materialelor cu 20% sau mai mult, păstrând în același timp un nivel acceptabil de performanță.

Cu materialul potrivit selectat, următoarea provocare constă în proiectarea uneltelor care îl prelucrează corect — o temă în care principiile de bază ale proiectării matrițelor și tehnologia modernă de simulare se combină pentru a evita abordările costisitoare bazate pe încercare și eroare.

Principii fundamentale ale proiectării matrițelor și ale utilajelor

Ați selectat materialul perfect pentru aplicația dumneavoastră — dar iată realitatea: chiar și cel mai bun material va eșua dacă matrițele dumneavoastră pentru ambutisare metalică nu sunt proiectate și realizate corect. Uneltele reprezintă inima oricărei operații de ambutisare, determinând direct calitatea pieselor, viteza de producție și, în cele din urmă, economia proiectului. Totuși, mulți producători tratează proiectarea matrițelor ca pe o etapă secundară, ceea ce duce la cicluri costisitoare de încercare și eroare, care întârzie producția și epuizează bugetele.

Să analizăm ce diferențiază programele de matrițe de succes de eșecurile frustrante — începând cu materialele care fac posibilă prelucrarea precisă cu matrițe și prin ambutisare.

Materiale pentru matrițe și principii de construcție

Ce face ca un matriță să reziste 50.000 de cicluri, în timp ce alta cedează după doar 5.000? Răspunsul începe cu selecția materialelor. Conform Cercetării AHSS Insights , uzura matrițelor și a sculelor apare datorită frecării dintre tabla metalică și suprafețele sculelor. Deteriorarea suprafeței matriței provoacă pierderi progresive de material, zgârieturi și luciu excesiv — toate acestea putând deveni concentratori de tensiune care conduc la cedarea prematură a pieselor.

Categorii comune de materiale pentru matrițe:

- Fontă: Fontele cenușii (G2500, G25HP, G3500) și fontele maleabile perlitice (D4512, D6510, D7003) oferă soluții rentabile pentru materiale de rezistență scăzută și volume moderate

- Oțel turnat: Calitățile S0030, S0050A și S7140 oferă o tenacitate îmbunătățită față de fontul turnat, fiind potrivite pentru aplicații mai solicitante

- Oțel de unelte: TD2 (rezistență ridicată la uzură / rezistență scăzută la șoc), TS7 (rezistență ridicată la șoc / rezistență scăzută la uzură) și TA2 (rezistență medie la uzură / rezistență medie la șoc) răspund unor cerințe specifice ale aplicațiilor

- Oțeluri pentru scule obținute prin metalurgie pulberilor: Aceste materiale avansate oferă combinații superioare de rezistență la uzură și tenacitate, imposibil de obținut cu oțelurile convenționale pentru scule

Iată ce mulți neglijează: la stamparea oțelurilor avansate cu rezistență ridicată (AHSS), duritatea tablei metalice poate ajunge aproape de duritatea sculelor în sine. Unele calități martensitice ating valori Rockwell C care depășesc 57 — ceea ce înseamnă că sculele dvs. de stampare cu matriță se confruntă cu un adversar de mare forță la fiecare cursă.

Tratamente de suprafață care prelungesc durata de viață a matrițelor:

Oțelul brut pentru scule rareori oferă performanțe optime. Tratamentele de suprafață îmbunătățesc în mod semnificativ rezistența la uzură și reduc frecarea:

- Durificare prin flacără sau prin inducție: Creează straturi superficiale durificate, deși conținutul de carbon limitează duritatea maximă realizabilă

- Nitruri: Nitrurarea cu gaz sau nitrurarea cu plasmă (ion) creează suprafețe dure și rezistente la uzură. Nitrurarea cu ion este mai rapidă și minimizează stratul fragil „alb”

- Învelișuri PVD: Învelișurile din nitrid de titan (TiN), nitrid de titan-aluminiu (TiAlN) și nitrid de crom (CrN) reduc griparea și prelungesc durata de viață a sculelor

- Straturi CVD și TD: Asigură legături metalurgice mai puternice, dar necesită prelucrarea la aproximativ 1000 °C, ceea ce poate duce la împușcarea matriței și la necesitatea reîntăririi acesteia

Rezultatele vorbesc de la sine: studiile arată că oțelul pentru scule nitrat prin ionizare, cu un strat PVD de nitridă de crom, a produs peste 1,2 milioane de piese, în timp ce sculele cromate au cedat după doar 50.000 de piese, la ambutisarea aceluiași material.

Matrițe progresive vs. matrițe de transfer

Alegerea între configurațiile cu matrițe progresive și cele cu matrițe de transfer modelează în mod fundamental economia producției și caracteristicile pieselor. Fiecare abordare oferă avantaje distincte, adaptate cerințelor specifice ale diferitelor aplicații.

Caracteristici ale matrițelor progresive:

În operațiile progresive, banda avansează prin mai multe stații în cadrul unui singur set de matrițe. Fiecare cursă a presei execută operații diferite simultan în fiecare stație, iar semifabricatul rămâne atașat de banda portantă până la tăierea finală.

- Complexitate superioară a sculelor: Matrițele progresive necesită ghiduri pentru foi, ridicătoare și aliniere precisă a stațiilor

- Viteze de producție mai mari: Componentele sunt produse mult mai rapid, deoarece materialul semifabricat avansează în mod autonom

- Ideal pentru volume mari: Investiția mai mare în scule se amortizează pe durata unor serii mari de producție

- Ideal pentru componente mai mici: În general, este mai potrivit pentru producerea unor seturi de componente mai mici

Caracteristici ale matrițelor de transfer:

Stamparea prin transfer utilizează stații de matrițe independente, cu brațe mecanice care deplasează piesele între operații. Materialul de bază poate fi eliminat la începutul procesului, iar fiecare fază funcționează independent.

- Proiectare mai simplă a matrițelor individuale: Fiecare stație necesită o complexitate mai mică decât stațiile cu matrițe progresive

- Mai rentabil pentru volume mai mici: Investiția mai mică în scule este justificată din punct de vedere economic pentru loturi mai mici

- Mai potrivit pentru piese mai mari: Matrițele de transfer sunt, în general, considerate mai potrivite pentru producerea componentelor mari

- Flexibilitate în manipularea materialelor: Piesele pot fi rotite, întoarse sau repoziționate între stații

Decizia dintre utilizarea matrițelor progresive și a celor de transfer determină adesea dacă un proiect atinge obiectivele sale de cost. Matrițele progresive necesită o investiție inițială mai mare, dar asigură costuri mai mici pe piesă la volume mari—uneori cu 40–60% mai mici decât alternativele cu matrițe de transfer, pentru geometrii de piese potrivite.

Principii critice de proiectare a matrițelor

În afara selecției materialelor și a configurației, anumite parametri de proiectare determină dacă matrița dvs. de ambutisare auto produce piese de calitate sau generează probleme continue de calitate.

Considerații cheie de proiectare:

- - Cerinţa de punch-to-die: Materialele cu rezistență mai mare necesită jocuri mai mari comparativ cu oțelul moale. Acest joc acționează ca un braț de pârghie pentru a îndoi și rupe piesa tăiată — materialele mai rezistente necesită „brațe de pârghie” mai lungi

- Raze de îndoire: Raza minimă de îndoire interioară este, în mod obișnuit, egală cu grosimea materialului pentru oțelul moale; oțelurile înalt rezistente pot necesita o rază de 2× grosimea sau mai mare

- Raporturi de tragere: Raporturi maxime dintre diametrul semifabricatului și cel al matriței de tragere de 1,8–2,0 pentru operații simple; tragerea mai adâncă necesită mai multe etape

- Optimizarea așezării benzi: Ținte de utilizare a materialului de 75–85 % pentru matrițele progresive; amplasamentele deficiente risipesc materialul și măresc costul pe piesă

Erori comune de proiectare de evitat:

- Joc insuficient: Jocuri mici la tăiere măresc tendința de găurire și exfoliere, în special la oțelurile avansate înalt rezistente (AHSS)

- Colțuri ascuțite în cavitatea matriței: Creează concentrații de tensiune care duc la fisurare și la cedare prematură

- Ventilare inadecvată: Aerul închis provoacă o formare nesigură și potențială deteriorare a materialului

- Ignorarea compensării revenirii elastice: Neluarea în considerare a revenirii elastice duce la piese care nu respectă toleranțele

- Subestimarea cerințelor de forță de presare: Calitățile AHSS pot necesita de patru ori sarcinile de lucru ale oțelului moale

Simulare CAE: Prevederea defectelor înainte de tăierea oțelului

Proiectarea modernă a matrițelor pentru ambutisare metalică se bazează din ce în ce mai mult pe simularea Computer-Aided Engineering (CAE) pentru validarea proiectelor înainte de producerea fizică a sculelor. Conform experților în simularea deformării tablelor subțiri , încercările virtuale ale matrițelor abordează mai multe provocări critice: selecția materialului și previziunea revenirii elastice, optimizarea proiectării pieselor și a procesului, precum și ajustarea fină a parametrilor procesului.

De ce este important acest lucru? Defectele apar adesea doar în timpul primelor încercări fizice — când corecțiile sunt consumatoare de timp și costisitoare. Simularea identifică probleme precum ondularea, fisurarea și subțierea excesivă în timp ce modificările implică doar ajustări CAD, nu reprezentând încă rework costisitor al matrițelor.

Ce relevă simularea CAE:

- Modele de curgere a materialului în timpul deformării

- Zone potențiale de subțiere sau îngroșare

- Mărimea revenirii elastice și necesarul de compensare

- Optimizarea forței de apăsare a ambrazajului

- Amplasarea benzilor de tragere pentru controlul curgerii materialului

Capacitățile avansate de proiectare a matrițelor, combinate cu tehnologia de simulare, reduc în mod semnificativ durata de dezvoltare și îmbunătățesc ratele de succes la prima încercare. Furnizorii care utilizează aceste tehnologii—cum ar fi cei care oferă capacități complete de proiectare și fabricare a matrițelor cu certificare IATF 16949—pot realiza prototipare rapidă în doar 5 zile, cu rate de aprobare la prima încercare depășind 90%.

Maximizarea duratei de viață a sculelor prin întreținere corespunzătoare

Chiar și matrițele din oțel pentru ambutisare, perfect proiectate, necesită întreținere continuă pentru a menține performanța. Cercetările indică faptul că uzura matriței peste un anumit punct critic impune înlocuirea acesteia—afectând timpii de livrare și provocând pierderi de producție.

Cele cinci moduri principale de cedare a matrițelor:

- Utilizarea: Pierdere graduală de material datorită contactului abraziv sau adeziv—contracarată prin utilizarea oțelurilor pentru scule cu duritate ridicată și a straturilor de acoperire

- Deformare plastică: Apare atunci când efortul de contact depășește rezistența la compresiune a matriței—necesită o duritate adecvată

- Fragmente: Deteriorare a marginilor legată de oboseală, cauzată de eforturi ciclice—rezolvată prin utilizarea oțelurilor pentru scule optimizate din punct de vedere al tenacității

- Crăpare: Cedare catastrofală când efortul depășește tenacitatea la rupere—prevenită prin eliminarea concentratorilor de efort și prin tratament termic corespunzător

- Galing: Transfer de material între suprafața tablei și cea a matriței—controlat prin intermediul straturilor de acoperire și al lubrifierii

Cele mai bune practici de întreținere:

- Temperare corectă: Matrițele puse în funcțiune fără temperare corespunzătoare vor suferi cedări precoce. Oțelurile pentru scule cu conținut ridicat de aliaje (grade D, M sau T) necesită mai multe etape de temperare

- Intervale regulate de inspecție: Inspecție programată înainte ca uzura să progreseze până la afectarea calității pieselor

- Reaplicare a stratului de acoperire: Straturile de acoperire PVD pot necesita reînnoire periodică după o perioadă îndelungată de producție

- Introduceți strategia de înlocuire: Utilizarea inserților înlocuitori în locațiile supuse unei uzuri intense minimizează costurile de înlocuire completă a matrițelor

Luați în considerare acest studiu de caz: Un producător care prelucrează oțel FB 600 prin ambutisare a înregistrat defecțiuni ale matriței din oțel D2 după doar 5.000–7.000 cicluri — comparativ cu cele 50.000 de cicluri tipice pentru oțelurile convenționale. Trecerea la un oțel pentru scule din metalurgie pulberilor cu rezistență optimizată la impact a restabilit durata de viață a matriței la 40.000–50.000 de cicluri — o îmbunătățire de 10 ori, obținută prin alegerea corectă a materialului.

După stabilirea unui design corespunzător al matriței și a practicilor adecvate de întreținere, următoarea competență esențială constă în recunoașterea și corectarea defectelor care apar inevitabil în timpul producției — cunoștințe care diferențiază experții în diagnosticarea problemelor de cei care se confruntă în mod continuu cu probleme de calitate.

Depanarea defectelor comune de ambutisare

Ați proiectat matricea perfectă, ați selectat materialul ideal și ați configurat presa cu precizie—și totuși piesele stampilate defective apar pe masa de inspecție. Vă sună cunoscut? Chiar și operațiunile bine optimizate întâmpină probleme de calitate care pot opri producția și pot frustra echipele de control al calității. Care este diferența dintre producătorii care se confruntă cu dificultăți și cei eficienți? Cunoașterea exactă a cauzelor fiecărei defecțiuni și a modului de remediere rapidă a acesteia.

Conform analizei din industrie, problemele de calitate ale pieselor metalice stampilate nu afectează doar aspectul, ci reduc și rezistența la coroziune și durata de viață a produsului. Să decodificăm cele mai frecvente defecțiuni și soluțiile dovedite care readuc producția pe traseul corect.

Diagnosticarea problemelor de ondulare și fisurare

Aceste două defecțiuni reprezintă capetele opuse ale spectrului de curgere a materialului—și totuși ambele pot distruge în câteva secunde piesele metalice stampilate. Înțelegerea cauzelor lor fundamentale relevă soluții surprinzător de simple.

Încrețirea

Când piesele metalice obținute prin ambutisare dezvoltă ondulații sau unde neregulate pe suprafețe, observați rezultatul unei tensiuni de compresiune care depășește capacitatea materialului de a-și menține forma. Acest fenomen apare, de obicei, la foi subțiri sau în zone curbe, unde materialul se deplasează mai rapid decât poate controla cavitatea matriței.

Cauzele obișnuite includ:

- Forță insuficientă a dispozitivului de fixare a semifabricatului, permițând o mișcare excesivă a materialului

- Raporturi de ambutisare care depășesc capacitățile materialului (raporturi adâncime/diametru mai mari de 2,5)

- Proiectare necorespunzătoare a crestei de ambutisare, care nu controlează fluxul materialului

- Grosimea materialului prea mică pentru geometria de formare

Soluții dovedite:

- Creșterea forței dispozitivului de fixare a semifabricatului — dar cu atenție, deoarece o forță excesivă provoacă fisurări

- Adăugarea sau optimizarea crestelor de ambutisare pentru a echilibra fluxul materialului

- Luarea în considerare a ambutisării în etape (60 % ambutisare inițială, urmată de o formare secundară)

- Utilizarea sistemelor hidraulice cu servo-acționare pentru controlul forței de fixare a semifabricatului în mai multe puncte

Fisurare

Fisurile apar atunci când efortul unitar de întindere depășește limitele de ductilitate ale materialului — în mod tipic în colțuri, pe pereții pieselor obținute prin tragere profundă sau în zonele cu concentrație ridicată de deformație.

Cauzele obișnuite includ:

- Deformație excesivă, depășind limitele de alungire ale materialului

- Raza prea mică a colțului matriței (R trebuie să fie ≥4t, unde t este grosimea materialului)

- Forța prezoarei prea mare, care restricționează curgerea materialului

- Ductilitate insuficientă a materialului sau alegerea incorectă a acestuia

Soluții dovedite:

- Măriți razele colțurilor matriței pentru a reduce concentrarea eforturilor

- Adăugați procese intermediare de recoacere pentru piesele cilindrice obținute prin tragere profundă

- Utilizați deformarea la cald (200–400 °C) pentru aplicații cu oțel înalt rezistent

- Selectați materiale cu proprietăți superioare de alungire (de exemplu, SPCE în loc de SPCC)

Controlul revenirii elastice în piesele deformate

Revenirea elastică (springback) exasperează producătorii de piese din oțel ambutisat mai mult decât aproape orice alt defect. Atunci când presiunea de deformare este eliberată, energia elastică stocată determină materialul să revină parțial către forma sa inițială — rezultând piese care nu corespund specificațiilor.

Conform cercetare privind prevenirea revenirii elastice (springback) , acest problemă se agravează în mod dramatic la oțelurile înalt rezistente. Rezistența mai mare la curgere a oțelurilor cu rezistență înaltă (AHSS) implică o stocare mai mare a energiei elastice în timpul deformării — și, în consecință, o revenire elastică (springback) mai pronunțată la eliberarea sculelor.

De ce unele materiale prezintă o revenire elastică (springback) mai accentuată:

- Un raport mai mare între rezistența la curgere și modulul de elasticitate stocăzează mai multă energie elastică

- Materialele mai subțiri prezintă o revenire elastică (springback) mai pronunțată decât cele de grosime mai mare

- Geometriile complexe ale îndoirilor generează modele imprevizibile de revenire

Metode eficiente de compensare a revenirii elastice (springback):

- Supraindoire: Îndoiți în mod intenționat la un unghi mai ascuțit, anticipând revenirea elastică (springback) până la dimensiunea țintă

- Calibrare/fixare (Coining/Staking): Aplicați o presiune compresivă extrem de ridicată la razele de îndoire pentru a reduce tensiunile interne

- Compensarea matriței: Utilizați simularea prin CAE pentru a prezice revenirea elastică și pentru a modifica geometria matriței astfel încât piesele să revină elastic în forma corectă

- Imprimare Caldă: Formați la temperaturi ridicate (peste 900 °C pentru durificarea prin presare) pentru a elimina practic revenirea elastică

- Optimizarea Proceselor: Ajustați forța de reținere a semifabricatului și timpul de staționare pentru a permite relaxarea tensiunilor

Eliminarea bavurilor și a imperfecțiunilor de suprafață

Bavurile care depășesc toleranța (în mod tipic > 0,1 mm) și defectele de suprafață, cum ar fi zgârieturile sau indentările, generează probleme de asamblare, riscuri pentru siguranță și respingeri din partea clienților. Aceste probleme legate de piesele de ambutisaj de precizie sunt adesea cauzate de starea sculelor sau de parametrii procesului.

Formația Burr

Bavurile se formează atunci când muchiile de tăiere nu reușesc să decupeze materialul în mod curat, lăsând material atașat pe marginile pieselor. Conform ghidurilor de calitate pentru ambutisaj, jocul dintre muchiile de tăiere și ascuțimea sculelor determină în mod direct severitatea bavurilor.

Soluții includ:

- Ajustați jocul la 8–12 % din grosimea materialului (folosiți valori mai mici pentru oțelul moale)

- Afișați matrițele periodic — inspectați la fiecare 50.000 de curse

- Luați în considerare tehnologia de decupare fină, utilizând suporturi de decupare în formă de V cu forță anti-împingere

- Pentru terminalele din cupru: treceți la metode de decupare fără joc

Defecte de suprafață

Rizurile, amprentele și aspectul de coajă de portocală de pe piesele decupate din tablă provin, de obicei, din starea suprafeței sculelor sau din contaminarea dintre suprafețele matrițelor.

Soluții includ:

- Lustruiți suprafețele matrițelor până la o rugozitate Ra de 0,2 μm sau mai mică; aplicați placare crom sau tratament TD

- Utilizați uleiuri pentru decupare volatile (ungere pe bază de esteri)

- Curățați în prealabil materialele pentru a elimina praful, uleiul și oxizii

- Pentru piesele din aluminiu: înlocuiți plăcile de presiune metalice cu variante din nailon

Referință rapidă pentru depistarea defecțiunilor

Când apar probleme în producție, diagnosticul rapid economisește ore întregi de încercări și erori. Această tabelă de referință acoperă cele mai frecvente defecte ale pieselor decupate, împreună cu cauzele și măsurile corective:

| Tip defect | Cauzele comune | Măsuri Corective |

|---|---|---|

| Încrețirea | Forță scăzută a presei de fixare a semifabricatului; raport de tragere excesiv; control deficitar al curgerii materialului | Măriți forța presei de fixare a semifabricatului; adăugați nervuri de tragere; utilizați tragerea în etape |

| Fisurare | Deformare excesivă; rază mică a colțurilor matriței; forță ridicată a presei de fixare a semifabricatului; ductilitate scăzută a materialului | Măriți raza colțurilor matriței (R ≥ 4t); aplicați recoacere; utilizați deformarea la cald pentru oțelurile cu rezistență ridicată (HSS) |

| Retrocedere | Material cu rezistență la curgere ridicată; eliberare a energiei elastice; forță de deformare insuficientă | Compensare pentru suprabetonare; calibrare prin presare; modificare a matriței bazată pe analiza CAE; stampare la cald |

| Bavuri | Muchia de tăiere uzată; joc incorect între poanson și matriță; spargerea sculelor | Ajustați jocul la 8–12 % din grosimea materialului; rectificați matrițele la fiecare 50.000 de curse; decupare fină |

| Erori dimensionale | Uzură a matriței; revenire elastică a materialului; probleme de paralelism ale presei; erori de poziționare | Adăugați colțari ghidaj; utilizați proiectare cu compensare pentru revenirea elastică; verificați calibrarea presei |

| Scratch-uri pe suprafață | Suprafețe ale matrițelor neregulate; contaminare; ungere inadecvată | Prelucrare prin polizare a matrițelor până la Ra ≤ 0,2 μm; curățarea materialelor; utilizarea uleiurilor volatile pentru ambutisare |

| Subțiere neuniformă | Blocarea fluxului de material; rază mică a matriței; ungere deficitară | Optimizarea dispunerii nervurilor de tragere; aplicarea locală a unui lubrifiant cu vâscozitate ridicată; utilizarea materialelor ductile |

| Deformare/încovoiere | Eliberare neuniformă a tensiunilor; distribuție necorespunzătoare a forței de strângere; acumularea tensiunilor | Adăugarea unei etape de calibrare (formare); optimizarea dispunerii în lungul direcției de laminare; structură cu preîndoire |

Prevenirea este întotdeauna mai eficientă decât corectarea

În loc să lupte constant împotriva defectelor, producătorii proactivi integrează prevenirea în procesele lor:

- Etapa de proiectare: Utilizați software CAE pentru a simula fluxul de material, revenirea elastică (springback) și distribuția tensiunilor înainte de prelucrarea oțelului. Evitați colțurile ascuțite — razele R trebuie să fie cel puțin de 3 ori grosimea materialului

- Controlul procesului: Elaborați proceduri operaționale standard care să specifice forța de fixare a piesei, viteza și alți parametri critici. Efectuați inspecția completă a primei piese folosind scanere 3D

- Întreținerea sculelor: Întrețineți înregistrări privind durata de viață a matrițelor și înlocuiți periodic componentele uzate. Aplicați învelișuri, cum ar fi TiAlN, pentru a îmbunătăți rezistența la uzură

- Gestionarea materialelor: Inspectați proprietățile materialului primit (încercări de întindere, toleranță de grosime ±0,02 mm) și stocați loturile diferite separat

Înțelegerea acestor tipare de defecțiuni și a soluțiilor corespunzătoare transformă gestionarea reactivă a crizelor într-o gestionare proactivă a calității. Totuși, cunoașterea cauzelor problemelor reprezintă doar o parte a ecuației — înțelegerea modului în care aceste probleme de calitate afectează costurile proiectului ajută la justificarea investiției în prevenție.

Factori de cost în proiectele de ambutisare metalică

Ați stăpânit prevenirea defectelor și controlul calității—dar iată întrebarea care ține treji profesioniștii din domeniul achizițiilor: cum puteți estima cu exactitate costul real al unui proiect de ambutisare? Diferența dintre ofertele inițiale și facturile finale surprinde adesea producătorii, în special atunci când factorii ascunși de cost apar în mijlocul producției.

Iată realitatea: conform analizei industriale a costurilor, puteți primi oferte cuprinse între 0,50 USD și 5,00 USD pe piesă pentru piese ambutisate aparent identice—și ambele furnizori ar putea avea dreptate. Diferența constă în înțelegerea factorilor care determină, de fapt, economia ambutisării.

Înțelegerea investiției în scule și a rentabilității acesteia (ROI)

Iată revelația care surprinde majoritatea cumpărătorilor: sculele reprezintă primul factor care influențează prețul producției prin ambutisare—nu materialul, nici muncă. Fiecare matrice personalizată este o operă de precizie concepută special pentru geometria piesei dumneavoastră.

Ce determină costurile sculelor?

- Matrițe simple de decupare: 5.000–15.000 USD pentru operațiuni de tăiere de bază

- Matrițe de complexitate medie: 15.000–50.000 USD pentru piese cu multiple îndoiri și caracteristici

- Matricile progresive: 50.000–150.000+ USD pentru piese de înalt volum care necesită mai multe stații

- Matrițe complexe pentru ambutisare auto: 100.000–500.000 USD, în funcție de complexitatea piesei și de cerințele de producție

Dar iată ce surprinde producătorii: modificările de proiectare după finalizarea matrițelor pot adăuga 5.000–15.000 USD pentru ajustări minore — sau chiar 30–50 % din investiția inițială pentru rework major. Conform specialiștilor în ambutisarea auto, această realitate face ca validarea riguroasă a proiectării și prototiparea să fie esențiale înainte de lansarea în producție a matrițelor.

Ideea-cheie? Matrițele reprezintă un cost fix care se împarte între toate piesele dvs. Dacă produceți 1.000 de piese, costul ridicat al matriței se resimte puternic pe fiecare piesă. Dacă produceți 100.000 de piese, investiția în matrițe devine aproape imperceptibilă în calculul costului pe piesă.

Cum influențează volumul economia pe piesă

Când devine o mașină de amprentare metalică eroul dumneavoastră care vă economisește costurile, în loc de o greșeală costisitoare? Răspunsul constă în înțelegerea pragului de volum la care economiile obținute prin amprentare devin avantajoase.

Luați în considerare această comparație bazată pe datele de producție:

- Piese din tablă metalică fabricate costând 15 USD bucata pot scădea la 3–12 USD bucata prin amprentare

- Proiectele au demonstrat reduceri de costuri de până la 80%, iar termenele de livrare s-au scurtat de la 10 săptămâni la 4 săptămâni

- Punctul de echilibru se atinge, de obicei, în intervalul de 12–24 luni, în funcție de volumul anual

Care este pragul magic? Analiza industrială sugerează că amprentarea devine rentabilă la aproximativ 10.000+ piese pe lună — moment în care uzina dumneavoastră de amprentare poate fi configurată o singură dată și apoi presa poate funcționa eficient. Sub acest volum, tăierea cu laser sau prelucrarea CNC ar putea fi mai avantajoase. Peste acest volum, vă aflați în zona ideală a amprentării, unde avantajele economice devin cu adevărat evidente.

| Volum Anual | Perioada tipică de recuperare | Reducerea costului pe piesă | Abordare recomandată |

|---|---|---|---|

| Sub 10.000 | Poate nu se realiza recuperarea investiției | Economii limitate | Luați în considerare alternativele de fabricație |

| 10,000-50,000 | 18-24 luni | 30-50% | Evaluați în funcție de complexitatea piesei |

| 50,000-100,000 | 12-18 Luni | 50-70% | Candidat puternic pentru ambutisare |

| 100,000+ | 6-12 Luni | 70-80%+ | Ideal pentru investiția în matrițe progresive |

Costuri ascunse care afectează bugetele proiectelor

În afara costurilor de dotare și ale volumului, mai mulți factori măresc în mod discret costurile proiectului — adesea surprinzând producătorii nepregătiți.

Costurile materialelor și ratele de deșeu

Formula costurilor nu se bazează doar pe prețul materiei prime. Conform experților în costuri de ambutisare : Costul total de producție = N × (costul materiei prime) + N × (costul orar) × (timpul de ciclu pe piesă) / (eficiența) + costurile de dotare.

Ce înseamnă acest lucru în practică:

- Utilizarea materialelor este esențială: Proiectarea inteligentă a matrițelor progresive aranjează piesele ca un puzzle, având ca țintă o utilizare a materialului de 75–85%. Dispunerile necorespunzătoare risipesc bani în coșul de deșeuri

- Volatilitatea prețurilor la oțel: Prețurile pot varia cu 20–30% în funcție de condițiile globale — includeți un buffer de 10–15% în bugete

- Selectarea materialelor: Oțelul carbon rămâne, în mod covârșitor, cea mai rentabilă opțiune pentru ambutisarea în volume mari; oțelul inoxidabil și aluminiul implică suprataxe

Operațiuni Secundare

Multe proiecte subestimează costurile care depășesc operația de presare:

- Debavurare, rotunjire sau lustruire

- Tratament termic sau finisare de suprafață

- Filetare, sudare sau operații de asamblare

- Cerințe privind inspecția și documentația

Iată abordarea optimă: precizia în ambutisarea metalică reduce adesea necesitatea prelucrărilor suplimentare ulterioare. Uneori, investiția într-o dotare superioară inițială generează, de fapt, economii prin eliminarea operațiilor ulterioare.

Cerințe privind Toleranțele

De fiecare dată când strângeți toleranțele dincolo de valorile standard ±0,005" până la ±0,010", cereți mașini de ambutisare mai complexe, viteze de producție mai reduse sau operații secundare suplimentare. Conform unor proiectanți experimentați de matrițe, ceea ce în trecut era specificat ca ±0,005" este acum adesea specificat ca ±0,002" sau chiar ±0,001"—fiecare pas suplimentar crește în mod semnificativ complexitatea și costul fabricației.

Strategii eficiente de reducere a costurilor

Doriți să optimizați investiția în echipamentele de ambutisare metalică? Aplicați aceste principii de proiectare pentru fabricabilitate:

- Simplificați geometria: Curbele complexe și colțurile interne ascuțite măresc costurile matrițelor. Geometriile simple ale pieselor, cu tăieturi drepte și îndoiri elementare, sunt cele mai rentabile.

- Optimizați razele de îndoire: Raza de îndoire trebuie să fie cel puțin egală cu grosimea materialului—razele mai mari îmbunătățesc formabilitatea și reduc uzura matrițelor

- Reduceți numărul de caracteristici: Fiecare gaură, crestătură sau detaliu reliefat suplimentar adaugă complexitate matriței și costuri suplimentare de întreținere

- Luați în considerare înlocuirea materialului: Puteți folosi oțel în loc de oțel inoxidabil? Grosime standard în loc de grosime personalizată?

- Creșteți volumele comenzilor: Comenzile cadru cu livrări programate optimizează atât costurile dvs., cât și planificarea furnizorilor

- Implicați furnizorii din faza incipientă: Producătorii dispun adesea de informații privind oportunitățile de reducere a costurilor, care nu sunt evidente din desenele de proiectare

Când să alegeți amprentarea în locul altor metode

Folosiți acest cadru decizional pentru a determina dacă ambutisarea este rentabilă din punct de vedere financiar pentru proiectul dvs.:

- Alegeți tanarea când: Volumele anuale depășesc 50.000 de piese, piesele necesită mai multe operații de deformare, geometria pornește de la o foaie plană și puteți asuma un angajament față de designuri stabile

- Se pot considera alternativele atunci când: Volumele sunt sub 10.000 de piese pe an, designurile se modifică frecvent, piesele necesită caracteristici extensiv prelucrate prin așchiere sau cavitățile interne profunde depășesc limitele de formabilitate ale materialului

Ambutisarea metalică poate reduce costul pieselor cu 20 % până la 80 % comparativ cu alte procese de fabricare a pieselor din tablă — dar doar atunci când aspectele economice se aliniază cu cerințele dvs. de producție.

Înțelegerea acestor dinamici ale costurilor transformă operarea de amprentare dintr-o cheltuială misterioasă într-o decizie strategică de fabricație. Totuși, obținerea acestor economii de costuri necesită menținerea unei calități constante pe întreaga durată a producției — ceea ce ne conduce la standardele de control al calității și de inspecție care protejează atât investiția dumneavoastră, cât și reputația dumneavoastră.

Standarde de control al calității și de inspecție

Ați optimizat costurile, ați proiectat un echipament robust și ați selectat materialul perfect — dar cum dovediți că fiecare piesă amprentată îndeplinește specificațiile? În operațiunile de amprentare de precizie, controlul calității nu este opțional; el reprezintă diferența dintre parteneriatele de succes cu producătorii de echipamente originale (OEM) și retragerile costisitoare. Conform experților din domeniu, asigurarea calității în amprentarea metalică garantează o precizie ridicată și o fiabilitate crescută, în special pentru industrii care cer specificații exacte, cum ar fi cele auto, aerospace și medicală.

Să explorăm sistemele de calitate care diferențiază producătorii de clasă mondială de cei care se confruntă constant cu plângerile clienților.

Sisteme de monitorizare a calității în timpul procesului

Așteptați până când piesele ajung la inspecția finală pentru a descoperi problemele? Aceasta este abordarea cea mai costisitoare pe care v-o puteți imagina. Operațiunile moderne de ambutisare precisă a metalelor integrează verificarea calității în întregul proces de producție — identificând problemele în câteva secunde, nu după ce mii de piese defecte s-au acumulat.

Tehnologii de monitorizare în timp real:

- Analiza semnăturii de tonaj: Monitorizează forța presei pe parcursul fiecărei curse, detectând variațiile care indică uzurarea sculelor, neomogenitățile materialului sau problemele de alimentare

- Senzori Încorporați în Ștanță: Detectează alimentarea necorespunzătoare, alimentarea dublă și reținerea deșeurilor înainte ca acestea să provoace deteriorarea matriței sau defecte ale pieselor

- Controlul Statistic al Procesului (SPC): Conform specialiștilor în asigurarea calității, controlul statistic al proceselor (SPC) implică colectarea și analiza datelor pentru a prezice tendințele și a asigura menținerea proceselor în limitele prestabilite

- Sisteme optice de viziune: Inspeția bazată pe camere verifică prezența, orientarea și caracteristicile esențiale ale pieselor la viteza de producție

De ce este atât de importantă monitorizarea în timpul procesului? Luați în considerare următorul aspect: un singur defect la un component aerospațial poate declanșa retrageri care costă milioane. Prin detectarea imediată a anomaliilor, producătorii previn prelucrarea costisitoare a pieselor defecte în etapele ulterioare ale procesului — sau, mai rău, ajungerea acestora la clienți.

Metode de verificare dimensională

Cum vă asigurați că componentele obținute prin ambutisaj metalic corespund, de fapt, specificațiilor lor? Răspunsul depinde de cerințele dumneavoastră de precizie, de volumele de producție și de complexitatea pieselor.

Mașini de măsurare a coordonelor (CMM)

Inspectia cu CMM reprezintă standardul de aur pentru verificarea preciziei componentelor metalice obținute prin ambutisaj. Conform ghidurilor de calitate pentru ambutisajul de precizie, aceste instrumente sofisticate capturează măsurători tridimensionale cu o precizie care ajunge până la micrometri, oferind o analiză geometrică completă, inclusiv abateri de planitate, perpendicularitate, concentricitate și profil.