Tablă Metalică Personalizată din Oțel Inoxidabil: De la Gradul Brut la Piesa Finală

Înțelegerea Tablei Personalizate din Oțel Inoxidabil

Când achiziționați tablă din oțel inoxidabil pentru un proiect, veți observa rapid că există o diferență semnificativă între obținerea dimensiunilor standard și comandarea materialului adaptat exact cerințelor dvs. Tabla personalizată din oțel inoxidabil se referă la materialul care a fost prelucrat, tăiat sau finisat conform specificațiilor dvs. exacte, în loc să fie cumpărat în dimensiuni generice, gata pentru utilizare.

Gândeşte-te la asta aşa: table standard din oțel inoxidabil vin de regulă în dimensiuni fixe, cum ar fi 4' x 8' sau 4' x 10', cu grosimi și finisaje prestabilite. Deși acestea sunt potrivite pentru anumite aplicații, multe proiecte necesită ceva mai specific. Aici personalizarea transformă un material de bază într-un component de precizie, pregătit pentru aplicația dvs. unică.

Ce face ca tabla din oțel inoxidabil să fie personalizată

Ce anume face ca o foaie de oțel inoxidabil să fie considerată „personalizată”? Răspunsul se regăsește în patru variabile cheie pe care producătorii le pot ajusta pentru a satisface cerințele proiectului dumneavoastră:

- Dimensiuni: Tăierea personalizată vă permite să specificați dimensiuni exacte de lungime și lățime, eliminând deșeurile și reducând prelucrările secundare în instalația dumneavoastră. Furnizorii pot decupa foile prin taiere mecanică, cu laser, cu jet de apă sau cu plasmă, aproape la orice dimensiune.

- Selectarea calibrului: Grosimea foii de oțel inoxidabil se măsoară în calibre, cu opțiuni care variază în mod tipic de la calibrul 7 (aproximativ 0,1875 inch) până la specificații mult mai subțiri. Cerințele structurale și de greutate ale aplicației dumneavoastră determină calibrul optim.

- Specificații privind marca: Având peste 150 de mărci de oțel inoxidabil disponibile, selectarea compoziției adecvate de aliaj este esențială. Mărcile precum 304, 316 și 430 oferă fiecare proprietăți distincte, potrivite pentru diverse condiții de mediu și cerințe de performanță.

- Finisaj Suprafață: De la finisări laminate (2B, 2D) la variantele lucioase (#4 mat, #8 oglindă), alegerea finisajului influențează totul, de la rezistența la coroziune până la estetică și ușurința curățării.

De ce este importantă personalizarea pentru proiectul dumneavoastră

De ce ar trebui să luați în considerare oțelul inoxidabil personalizat în locul produselor standard? Beneficiile depășesc simpla comoditate. Atunci când specificați o foaie de oțel inoxidabil tăiată la dimensiunile exacte dorite, reduceți deșeurile de material și minimizați manopera necesară pentru operațiunile secundare de tăiere. Alegerea calității precise asigură o performanță optimă a materialului în mediul pentru care este destinat, fie că este vorba despre o bucătărie comercială, o navă maritimă sau o fațadă arhitecturală.

Metalul sub formă de foaie inoxidabilă și-a câștigat reputația în diverse industrii datorită unei combinații unice de proprietăți pe care puține alte materiale le pot egala. Conținutul de crom (cel puțin 10,5% conform definiției) creează un strat oxid protector care oferă o rezistență excepțională la coroziune. Îmbinată cu o rezistență impresionantă la tracțiune și cu un aspect elegant și modern, oțelul inoxidabil este utilizat în aplicații variate, de la instrumente chirurgicale până la placarea clădirilor.

Pe măsură ce evaluați opțiunile de selecție a materialelor, înțelegerea acestor opțiuni de personalizare devine esențială. Următoarele secțiuni ale acestui ghid vă vor explica în detaliu fiecare variabilă, ajutându-vă să luați decizii informate privind calitățile, grosimile, finisajele și metodele de prelucrare pentru aplicația dumneavoastră specifică.

Calitățile oțelului inoxidabil explicate pentru proiectele din tablă metalică

Atunci când alegeți o tablă personalizată din oțel inoxidabil, calitatea pe care o selectați determină în mod fundamental modul în care va funcționa piesa finisată. Puneți două bucăți de oțel inoxidabil cu calități diferite una lângă alta și ochiul liber nu va observa nicio diferență. Totuși, la nivel molecular, aceste variații de compoziție creează diferențe semnificative în ceea ce privește rezistența la coroziune, sudabilitatea și costul. Înțelegerea acestor diferențe vă ajută să alegeți materialul potrivit pentru cerințele specifice ale aplicației dumneavoastră.

Dintre numeroasele tipuri de metale disponibile pentru prelucrare, oțelul inoxidabil se remarcă prin versatilitatea sa. Cu toate acestea, nu toate calitățile sunt la fel de potrivite pentru fiecare scop. Cele patru calități cele mai frecvent întâlnite în aplicațiile cu tablă sunt 304, 316, 316L și 430. Fiecare aduce caracteristici unice care o fac ideală pentru anumite medii, dar potențial necorespunzătoare pentru altele.

Compararea oțelului inoxidabil 304 și 316

Întrebarea referitoare la 304 vs 316 oțel inoxidabil apare constant atunci când se specifică tablă personalizată. Ambele fac parte din categoria austenitică, ceea ce înseamnă că au structuri cristaline interne care oferă o rezistență excelentă și o bună rezistență la coroziune. Totuși, compozițiile lor chimice creează diferențe semnificative de performanță.

Grade 304 este muncitorul din lumea oțelului inoxidabil, reprezentând peste jumătate din întregul oțel inoxidabil produs la nivel global. Compoziția sa include în mod tipic 18-20% crom și 8-10% nichel, motiv pentru care este desemnat frecvent ca oțel "18/8". Această formulare echilibrată oferă caracteristici excelente de formare și sudare, făcând din 304 alegerea dominantă pentru piese adânc trase, cum ar fi chiuvete, vase goale și cratițe. Îl veți găsi utilizat pe scară largă în echipamente de bucătărie, cutii de comandă industrială și aplicații arhitecturale unde rezistența standard la coroziune atmosferică satisface cerințele proiectului.

Clasa 316 îmbunătățește protecția anticorozivă prin adăugarea a 2-3% molibden în compoziția sa. Acest element oferă oțelului inoxidabil ss 316 o rezistență superioară la coroziunea punctiformă și interstițială, în special în mediile bogate în cloruri. Atunci când proiectul dumneavoastră implică expunerea la apă sărată, substanțe chimice industriale sau condiții umede cu elemente corosive, materialul 316 devine cel preferat. Compromisul? Costuri materiale mai mari datorită conținutului suplimentar de molibden.

Calitatea 316L reprezintă varianta cu conținut scăzut de carbon al materialului 316, având mai puțin de 0,03% carbon, comparativ cu maxim 0,08% la 316 standard. Această modificare subtilă face ca 316L să fie imun la sensibilizare, un proces în care precipitarea carbizilor la limitele de grăunte poate reduce rezistența la coroziune după sudare. Pentru componente sudate de grosime mare, peste aproximativ 6 mm, 316L elimină necesitatea tratamentului termic post-sudare, menținând totodată performanța la temperaturi ridicate.

Clasa 430 adopta o abordare complet diferită. Ca oțel inoxidabil feritic, conține 16-18% crom, dar un conținut minim de nichel (în mod tipic 0-0,75%). Această compoziție face ca 430 să fie semnificativ mai accesibil din punct de vedere al prețului decât clasele austenitice. Materialul oferă o rezistență moderată la coroziune, potrivită pentru condiții ușor corozive, precum și o rezistență utilă la căldură și oxidare. În mod obișnuit, 430 se găsește în sistemele de evacuare auto, ustensile de bucătărie și materiale de construcție acolo unde nu este necesară o rezistență extremă la coroziune.

Selectarea clasei potrivite pentru mediul dumneavoastră

Cum decideți care clasă se potrivește proiectului dumneavoastră? Luați în considerare trei factori importanți: expunerea la mediu, limitările bugetare și cerințele de performanță.

Pentru majoritatea aplicațiilor interioare cu condiții atmosferice standard, oțelul inoxidabil 304 oferă o valoare excelentă. Rezistența sa la coroziune face față fără probleme umidității normale, variațiilor de temperatură și utilizării ocazionale a produselor chimice de curățare. Atunci când produceți echipamente pentru procesarea alimentelor, panouri arhitecturale sau componente industriale generale, calitatea 304 îndeplinește în mod obișnuit specificațiile la un cost mai mic decât cele premium.

Mediile marine, instalațiile de procesare a produselor chimice și facilitățile farmaceutice necesită mai mult. Dacă placa dvs. din oțel inoxidabil va fi expusă la apă sărată, soluții clorinate sau agenți de curățare agresivi, investiția în calitățile 316 sau 316L vă protejează componenta de defectarea prematură. Creșterea costului inițial aduce beneficii sub formă de durată mai lungă de funcționare și frecvență redusă a înlocuirilor.

Proiectele cu buget limitat și cerințe moderate privind mediul pot considera că 430 este perfect adecvat. Decoratiunile auto, carcasele electrocasnicelor și elementele decorative folosesc adesea această calitate cu succes atunci când condițiile de expunere rămân controlate.

| Notă | Conținut de crom | Conținut de nichel | Rezistență la coroziune | Aplicații tipice | Cost relativ | Capacitate de sudare |

|---|---|---|---|---|---|---|

| 304 | 18-20% | 8-10% | Excelent (medii standard) | Echipamente pentru alimente, chiuvete de bucătărie, carcase industriale | Moderat | Excelent |

| 316 | 16-18% | 10-14% | Superior (medii cu cloruri) | Componente marine, prelucrarea chimicalelor, dispozitive medicale | Mai mare | Excelent |

| 316L | 16-18% | 10-14% | Superior (medii cu cloruri) | Componente sudate din tablă groasă, echipamente farmaceutice | Mai mare | Superior (nu este necesară recoacerea după sudare) |

| 430 | 16-18% | 0-0.75% | Moderat (doar în condiții ușoare) | Sistem de evacuare auto, electrocasnice, decorativi ornamental | Mai jos | Bun |

Atunci când înțelegeți ce aduce fiecare calitate, asocierea materialului la aplicație devine simplă. Următoarea decizie în specificația dvs. personalizată pentru tablă din oțel inoxidabil implică alegerea grosimii corespunzătoare (gauge) în funcție de cerințele structurale și de greutate.

Ghid pentru alegerea grosimii și calibrului tablei metalice

Iată ceva care îi face confuzie chiar și inginerilor experimentați: o tablă din oțel inoxidabil de calibru 14 nu are aceeași grosime ca o tablă din aluminiu de calibru 14. Iar trecerea de la calibru 14 la 12 nu reprezintă o creștere egală în grosime ca trecerea de la calibru 12 la 10. Bine ați venit în lumea ciudată a măsurării calibrului tablei metalice, unde numerele urmează o logică proprie, cu rădăcini în producția britanică de sârmă din secolul al XIX-lea.

Înțelegere cum funcționează sistemul de măsurare a grosimii după calibru pentru oțel vă protejează de erorile costisitoare de specificație și asigură faptul că tabla dvs. personalizată din oțel inoxidabil va avea exact performanța dorită. Hai să descifrăm acest sistem, astfel încât să puteți alege cu încredere calibrul potrivit pentru următorul dvs. proiect.

Cum se citește diagrama calibrului tablei metalice

Prima regulă de reținut: numerele mai mari ale calibrului înseamnă metal mai subțire. Această relație inversă pune frecvent probleme începătorilor. O foaie de calibru 20 este considerabil mai subțire decât o foaie de calibru 10. Sistemul provine din procesele de tragere a sârmelor, unde fiecare trecere succesivă printr-o filieră reducea diametrul sârmei și îi atribuia un număr de calibru mai mare.

De ce nu folosește industria direct milimetri sau inci? Conform ghidului de calibru al oțelului Ryerson, sistemul de calibru s-a impus atât de profund în practica de fabricație în secolele 19 și 20, încât chiar și încercările de a-l înlocui cu Sistemul Internațional de Unități au eșuat. Meșteșugarii au considerat că sistemul de calibru este convenabil, iar această comoditate a perpetuat utilizarea sa.

Al doilea punct critic: conversiile dintre calibru și grosime diferă în funcție de tipul materialului. O foaie de oțel inoxidabil cu calibrul 14 are 0,078 inch (1,98 mm), în timp ce o foaie de oțel carbon cu același calibru are 0,075 inch (1,90 mm). Această diferență există deoarece au evoluat standarde de calibru diferite pentru metale diferite. Oțelul inoxidabil utilizează în mod obișnuit un grafic de conversie ușor diferit față de cel al oțelului carbon sau al aluminiului.

Luați în considerare aceste calibre comune de oțel inoxidabil și dimensiunile lor reale:

| Gabarit | Grosime (inci) | Grossime (mm) | Aplicații recomandate |

|---|---|---|---|

| 10 | 0.141 | 3.57 | Componente structurale grele, baze ale echipamentelor industriale, aplicații cu sarcină mare |

| 11 | 0.127 | 3.23 | Braițe structurale, carcase rezistente, protecții pentru mașini |

| 12 | 0.1094 | 2.78 | Carcase pentru echipamente, componente de șasiu, lucrări structurale de capacitate medie |

| 14 | 0.078 | 1.98 | Echipamente de bucătărie, blaturi, fabricație generală, panouri auto |

| 16 | 0.0625 | 1.59 | Panouri decorative, carcase ușoare, carcase pentru aparate, componente HVAC |

Observați că salturile de grosime nu sunt uniforme. Grosimea oțelului de calibrul 10 de 3,57 mm reprezintă o diferență semnificativă față de grosimea oțelului de calibrul 11 de 3,23 mm. Între timp, diferența dintre calibrul 14 și calibrul 16 acoperă doar aproximativ 0,4 mm. Această progresie neliniară înseamnă că trebuie să consultați un tabel de calibre pentru tablă decât să presupuneți intervale egale între numere.

Potrivirea calibrului cerințelor aplicației

Selectarea grosimii corespunzătoare a calibrului metalic implică echilibrarea mai multor factori concurenți. Cerințele structurale ale aplicației dvs., limitările de greutate, cerințele de formare și bugetul influențează toate alegerea optimă.

Atunci când evaluați opțiunile de calibru pentru proiectul dvs., luați în considerare acești factori cheie de decizie:

- Cerințe de încărcare structurală: Aplicațiile robuste, cum ar fi bazele mașinilor, brațele structurale și componentele portante, necesită în mod tipic material de calibrul 10-12. Grosimea oțelului de calibrul 12 de aproximativ 2,78 mm oferă rigiditate substanțială pentru echipamentele industriale și carcase.

- Necesități de formare: Grosimile mai subțiri se îndoaie și se prelucrează mai ușor. Dacă proiectul dvs. include curbe complexe, extrudări adânci sau îndoituri strânse, o grosime a oțelului de 14-16 gauge oferă o lucrabilitate mai bună fără crăpare sau revenire excesivă.

- Constrângeri de greutate: Fiecare pas la o grosime mai mică reduce semnificativ greutatea. Aplicațiile din industria aerospațială, auto și echipamentele portabile specifică adesea grosimi mai mici pentru a minimiza masa, menținând în același timp o rezistență adecvată.

- Considerente despre cost: Grosimile mai mari costă mai mult pe metru pătrat din cauza conținutului crescut de material. Cu toate acestea, materialele mai subțiri pot necesita întăririi suplimentare sau operațiuni de formare mai complexe, ceea ce poate anula economiile la materialul brut.

- Mediul de utilizare finală: Mediile corozive necesită uneori un material mai gros pentru a asigura o toleranță la coroziune. În condiții chimice agresive sau marine, specificarea unei grosimi cu un gauge mai mare decât este strict necesar din punct de vedere structural poate prelungi durata de viață a componentei.

Pentru aplicații structurale versus estetice, decizia privind calibrul urmează o logică diferită. Un panou decorativ din oțel inoxidabil pentru perete ar putea utiliza un oțel de calibrul 16 în principal pentru reducerea greutății și facilitarea instalării, deoarece panoul nu susține sarcini. În schimb, un blat de lucru pentru bucătărie comercială are nevoie de rigiditatea unui oțel de calibrul 14 sau mai gros pentru a rezista la deformări și a susține echipamente grele.

Canalizările HVAC utilizează în mod obișnuit materiale de calibrul 20-24, în timp ce caroseriile auto specifică în general un calibru 18-20. Protecțiile și carcasele pentru mașini industriale se încadrează adesea în intervalul 12-14 pentru a rezista la impact și a oferi siguranță.

Când nu sunteți sigur, consultarea prelucrătorului dvs. vă poate ajuta să alegeți calibrul potrivit pentru cerințele specifice de performanță. Acesta vă poate sfătui dacă un anumit calibru se va forma curat în geometria designului dvs. și va menține integritatea structurală în condițiile prevăzute de utilizare. Odată finalizată alegerea calibrului, următorul pas în specificarea oțelului inoxidabil personalizat constă în alegerea finisajului superficial corespunzător cerințelor funcționale și estetice ale aplicației dvs.

Opțiuni de finisare a suprafeței și aplicațiile acestora

Ați ales clasa și ați fixat calibrul. Acum urmează o decizie care influențează modul în care tabla dvs. personalizată din oțel inoxidabil arată, funcționează și se curăță pe parcursul anilor: finisajul superficial. Deși două table pot avea compoziții aliaj identice și aceeași grosime, finisajele lor pot face ca una să fie perfectă pentru o bucătărie comercială, iar cealaltă complet nepotrivită pentru acel scop.

Finisajul de suprafață nu este doar cosmetic. Textura și netezimea foilor din oțel inoxidabil influențează direct rezistența la coroziune, aderența bacteriilor, reflexia luminii și cerințele de întreținere. Înțelegerea opțiunilor disponibile vă ajută să alegeți materialul care va funcționa exact conform cerințelor aplicației dumneavoastră.

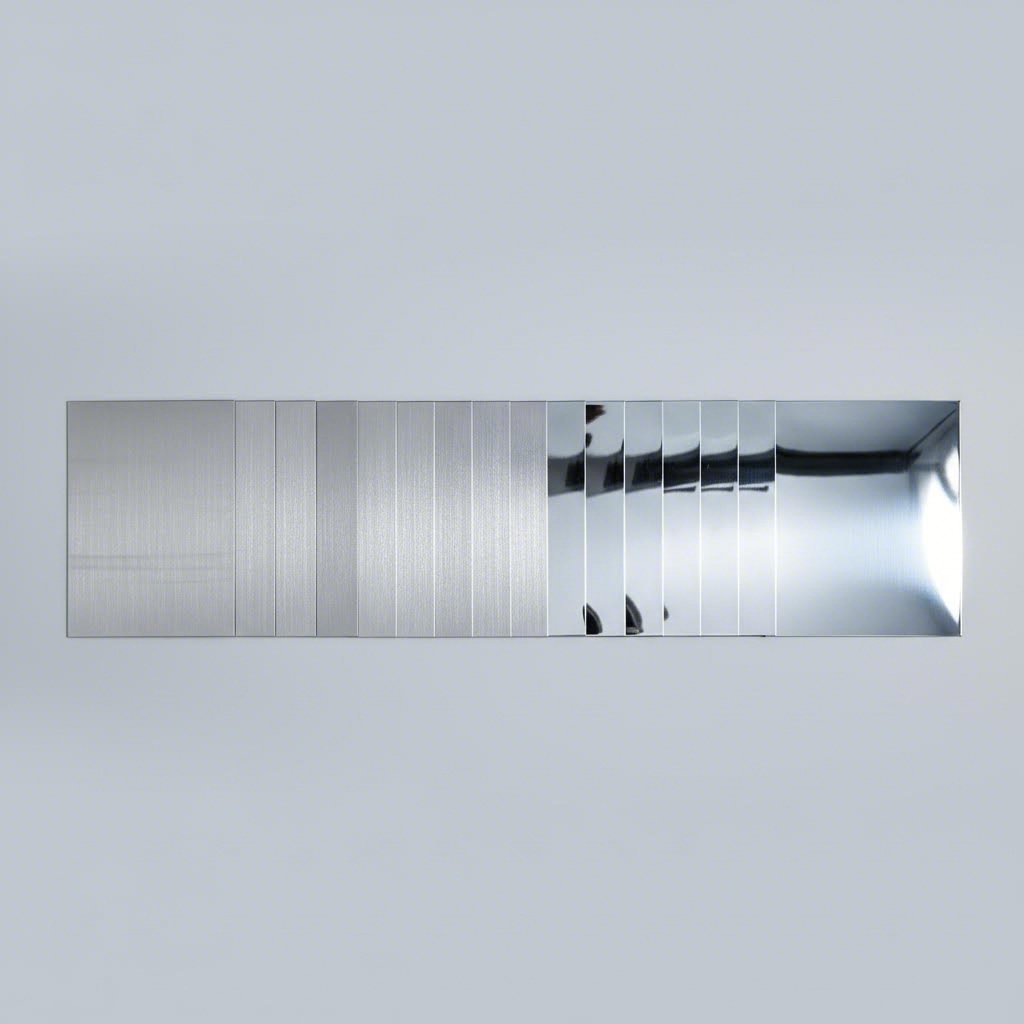

De la finisajul de laminor la lucirea de oglindă

Foiile de oțel inoxidabil sosesc de la laminor cu unul dintre cele două finisaje de bază, fiecare creat în timpul procesului de laminare la rece. De aici, polizarea mecanică poate îmbunătăți suprafața până la diferite grade de netezime și reflexie.

- finisajul 2B de laminor: Această suprafață industrială strălucitoare, laminată la rece, reprezintă punctul de plecare cel mai frecvent pentru foile de oțel inoxidabil. Apare ca un gri strălucitor, cu luciu scăzut și fără model de dâre direcțional. Conform Cercetării privind finisajele realizate de Apache Stainless Equipment Corporation , finisajul 2B oferă un domeniu RA (rugozitate medie) de 15-40 microinchi, în funcție de grosimea tablei, tablele mai subțiri producând suprafețe mai netede. Este utilizat pe scară largă în aplicații industriale, chimice și alimentare, unde rezistența la coroziune este mai importantă decât aspectul.

- finisaj laminor 2D: O suprafață mai mată, laminată la rece, cu o textură mai aspră decât 2B. Acest finisaj neglazat funcționează bine pentru componente funcionale sau ascunse, unde estetica nu este prioritară. Valorile RA depășesc în mod tipic 45 microinchi, fiind mai aspre decât majoritatea celorlalte opțiuni.

- finisaj #4 periat: Creată cu 150-180 de abrazivi de pietriş, această suprafaţă satin strălucitoare are linii vizibile de grâu direcţionale. Aspectul foliei din oțel inoxidabil periazat echilibrează estetica profesională cu durabilitatea practică. Cu o gamă de RA de 29-40 microinch, finisajul #4 rezistă mai bine la amprente digitale decât lustruișorul de oglindă, oferind în același timp un aspect atractiv. Aplicațiile comune includ aparate electrice, echipamente de restaurant, amenajări arhitecturale și backsplash.

- # 4 Finisaj de lapte: O versiune rafinată a # 4 folosind 180 de abrazivi de pietriş, obţinând o RA de 18-31 microinci. Acest finisaj îndeplinește standardele sanitare 3-A cerute de operațiunile de fabricare a produselor lactate și brânzeturi.

- finisaj #8 oglindă: Opțiunea cu cea mai mare valoare estetică, această suprafață din tablă de oțel inoxidabil lustruită reflectă lumina precum sticla. Urmele de grăunțe sunt complet eliminate prin lustruire, creând o suprafață foarte reflectivă cu valori RA de doar 1-10 microinchi. Deși este impresionantă pentru panouri decorative și semne, finisajul în oglindă arată ușor urmele de degete și zgârieturi, necesitând manipulare atentă și întreținere regulată.

Potrivirea finisajului suprafeței cu nevoile funcionale

Cum alegeți între aceste opțiuni? Începeți prin a vă întreba ce cerințe funcionale impune aplicația dumneavoastră.

Curățenie și igienă selecția finisajului este importantă în domeniile serviciilor alimentare și farmaceutice. Finisajele mai netede rezistă mai eficient încolонirii bacteriene. Cercetări citate de Departamentul pentru Agricultură al Statelor Unite au constatat că, dintre cele unsprezece finisaje diferite testate, suprafețele electropolizate au arătat cea mai mare rezistență la aderența bacteriilor. Pentru suprafețele care vin în contact cu alimentele, finisajele #4 Dairy sau cele electropolizate oferă cea mai ușoară igienizare, în timp ce finisajul standard 2B de laminor funcționează suficient de bine pentru echipamentele industriale care nu intră în contact direct.

Rezistență la coroziune rezistența la coroziune se îmbunătățește odată cu netezirea suprafeței. Vârfurile și adânciturile de pe finisajele mai aspre creează o arie mai mare pentru atacul agenților corozivi și mai multe fisuri unde se pot acumula contaminanții. Dacă vă întrebați cum să lustruiți oțelul inoxidabil pentru o protecție maximă împotriva coroziunii, electropolizarea elimină materialul de la suprafață prin procedee electrochimice, obținând îmbunătățiri ale netezimii RA până la 50%, conform testelor efectuate de Apache Stainless.

Reflexia luminii și estetica determină adesea alegerea finisajului în aplicațiile arhitecturale. Finisajul #8, oglindă, creează un impact vizual dramatic, dar necesită curățare constantă. Finisajul #4 matat oferă o înfățișare mai indulgentă, care ascunde zgârieturile minore și amprentele digitale, păstrând totodată o imagine modernă și profesională. Pentru proiectele care necesită consistență estetică pe instalații mari, finisajul #4 permite specificarea direcției granelor — un detaliu important la alinierea mai multor panouri.

Vizibilitatea amprentelor contează oriunde publicul atinge suprafețele din oțel inoxidabil. Interiorurile lifturilor, balustradele și fațadele electrocasnicelor beneficiază de finisaje matate care maschează uleiurile de pe degete. Polirea lucioasă, deși frumoasă, poate frustra personalul de întreținere, care se confruntă frecvent cu nevoia de a șterge urmele lăsate.

Foliarul protector este livrat pe suprafețele matate și lucioase pentru a preveni deteriorarea în timpul procesării și instalării. Finisajele direct de la laminor sosesc în mod tipic fără acoperire protectorie, deoarece caracterul lor industrial suportă imperfecțiuni minore ale suprafeței.

Specificând finisarea alături de calitate și grosime, ați definit caracteristicile materialului brut pentru oțelul inoxidabil personalizat. Următoarea considerație importantă implică alegerea metodei potrivite de tăiere pentru a transforma acea foaie în forma finală a componentei dumneavoastră.

Metode de tăiere pentru tabla subțire din oțel inoxidabil

Ați ales calitatea perfectă, setat grosimea corectă și selectat o finisare ideală. Acum apare o întrebare care poate face sau strica piesa finală: cum tăiați tabla subțire din oțel inoxidabil fără a compromite proprietățile pe care le-ați selectat cu atenție?

Oțelul inoxidabil prezintă provocări unice la tăiere. Conform unui studiu publicat de AZoM , duritatea ridicată și rezistența la tracțiune a materialului cauzează uzură rapidă a sculelor, în timp ce conductivitatea termică redusă concentrează căldura la locul tăierii. Adăugați tendința de îmbunătățire prin deformare în timpul procesării și veți înțelege de ce tăierea foilor din oțel inoxidabil necesită o selecție atentă a metodei.

Cea mai bună metodă de tăiere a oțelului inoxidabil depinde în totalitate de cerințele proiectului privind precizia, calitatea marginii, grosimea materialului și bugetul. Să analizăm cele patru metode principale și momentul în care fiecare dintre ele se dovedește superioară.

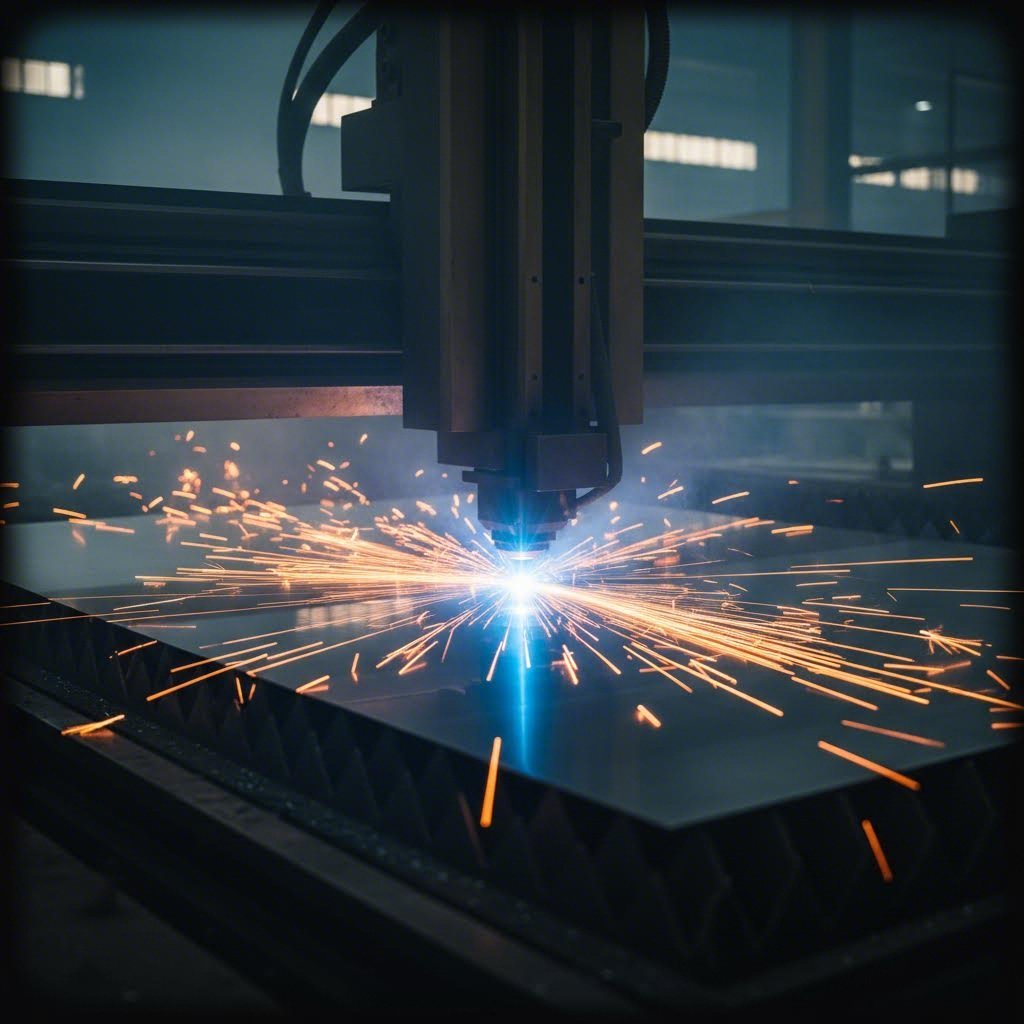

Tăiere cu laser vs. tăiere cu jet de apă pentru oțel inoxidabil

Atunci când precizia este cel mai important factor, discuția se concentrează de obicei asupra tăierii cu laser și a tăierii cu jet de apă. Ambele tehnologii oferă toleranțe strânse și muchii curate, dar obțin rezultate prin procese fundamental diferite.

Tăierii cu laser folosește un fascicul focalizat, cu energie înaltă, pentru a topi sau a vaporiza materialul de-a lungul traseului de tăiere. Gaze auxiliare, cum ar fi oxigenul sau azotul, elimină metalul topit și îmbunătățesc procesul. Laserele cu fibră au devenit tehnologia dominantă pentru tăierea oțelului inoxidabil datorită eficienței și preciziei lor. Conform recomandărilor de fabricație ale Xometry, tăierea cu laser este de regulă mai precisă decât cea cu jet de apă pentru materiale subțiri, oferind o repetabilitate excelentă în cadrul producțiilor.

Compromisul? Tăierea cu laser creează o zonă afectată termic (HAZ) de-a lungul marginii tăieturii. Deși laserele moderne cu fibră minimizează acest efect, aplicațiile sensibile la căldură pot necesita luarea în considerare a unor metode alternative.

Tăiere cu jet de apă adoptă o abordare complet diferită. Un jet de apă la presiune ridicată, amestecat cu particule abrazive, erodează materialul fără a genera căldură. Acest proces de tăiere rece previne deformarea termică și păstrează proprietățile intrinseci ale oțelului inoxidabil de-a lungul marginii tăieturii.

Tăierea cu jet de apă se remarcă la tăierea materialelor mai groase. După cum subliniază Xometry, cu cât materialul este mai gros, cu atât este mai probabil să fie utilizat un jet de apă, deoarece acestea pot tăia practic orice. Pentru aplicații personalizate din oțel inoxidabil care necesită absența distorsiunilor termice sau implică operațiuni secundare sensibile la căldură, tăierea cu jet de apă devine adesea opțiunea preferată.

Obținerea unor tăieturi curate fără deteriorarea materialului

Pe lângă tăierea cu laser și cu jet de apă, două metode suplimentare răspund unor nevoi specifice de tăiere a oțelului inoxidabil.

Tăiere cu plasmă creează un jet de gaz ionizat la temperaturi extrem de ridicate pentru a topi și expulza materialul. Sistemele moderne utilizează injecția de apă pentru a reduce zgomotul și a îmbunătăți calitatea tăieturii. Deși plasma prelucrează eficient oțel inoxidabil gros, experții în producție de la Xometry recomandă să nu o folosiți pentru lucrări precise: „Între laserul cu fibră și jetul de apă, există pur și simplu o repetabilitate și o precizie mult mai mari decât la tăierea cu plasmă”. Marginile tăiate cu plasmă necesită de obicei curățare suplimentară și sunt potrivite cel mai bine pentru aplicații de fabricație unde urmează sudura.

Tăiere mecanică folosește lame sub presiune ridicată pentru a sparge fizic materialul. Ferăstraiele benzi pot realiza tăieturi drepte sau curbate, în timp ce foarfecele taie rapid și economic foi mai subțiri. Aceste metode rămân rentabile pentru geometrii mai simple și secțiuni mai groase unde tăierea termică nu este practică. Totuși, formarea așchiilor necesită atenție deosebită — o geometrie incorectă a dinților poate provoca întărirea prin lucru sau blocarea lamei.

Cum tăiați oțelul inoxidabil atunci când toleranțele sunt extrem de strânse? În unele cazuri, procesele de tăiere a tablelor nu vor atinge precizia necesară. După cum explică Xometry, toleranțele care depășesc norma pentru tăierea tablelor „pot necesita prelucrare mecanică (de exemplu, un frezaj 2,5 axe)” ca operație secundară.

| Metodă de taietura | Precizie | Calitatea marginii | Gama de Grosime | Zonă afectată termic | Cost relativ |

|---|---|---|---|---|---|

| Laser cu fibra | Excelent (±0,005") | Curat, bavură minimă | Până la ~1" tipic | Minimă, dar prezentă | Moderat |

| Jet de apă | Foarte bun (±0,005-0,010") | Neted, fără efecte termice | Peste 6" posibil | Niciunul (tăiere la rece) | Mai mare |

| Plasma | Moderată (±0,020") | Mai aspru, necesită curățare | Până la 2"+ tipic | Significativă | Mai jos |

| Tăiere mecanică | Potrivit pentru tăieturi drepte | Curat pe materiale subțiri | Limitat de capacitatea lamei | Nimic | Cel mai jos |

Atunci când specificați tăierea oțelului inoxidabil pentru proiectul dumneavoastră, comunicați clar dimensiunile critice. Dacă anumite caracteristici necesită toleranțe mai strânse decât permit procesele standard de fabricație, semnalarea acestor cerințe din timp permite furnizorului să aplice metode adecvate sau tehnici de corecție a înclinării la tăieturile mai adânci.

Starea marginii este importantă nu doar din punct de vedere estetic. Pentru componentele care vor fi sudate, o margine tăiată cu plasmă mai aspră poate chiar îmbunătăți pătrunderea sudurii. Pentru suprafețele care vin în contact cu alimente sau elementele arhitecturale vizibile, tăierea cu laser sau cu jet de apă oferă calitatea superioară a marginii pe care aplicația dumneavoastră o necesită.

Odată stabilită metoda de tăiere, întregul proces de fabricație poate continua de la fișierul de proiectare până la livrarea piesei finite — un flux de lucru pe care îl vom analiza în continuare.

Procesul de Fabricație Personalizată Explicat

Ați specificat calitatea, grosimea, finisajul și metoda de tăiere. Ce se întâmplă acum efectiv atunci când trimiteți comanda? Înțelegerea fluxului complet de prelucrare a tablelor din oțel inoxidabil vă ajută să stabiliți așteptări realiste, să evitați întârzierile și să vă asigurați că piesele personalizate din oțel inoxidabil sosesc exact așa cum au fost specificate.

Traseul de la fișierul de proiectare la componenta finită urmează o succesiune previzibilă de pași. Fiecare fază se bazează pe cea anterioară, iar orice neglijență în faza incipientă poate afecta produsul final. Hai să analizăm ce puteți aștepta atunci când colaborați cu o firmă de prelucrare a metalelor pentru proiectul dumneavoastră.

De la fișierul de proiectare la piesa finită

Fiecare proiect de prelucrare a tablelor metalice reușit începe cu un design bine gândit. Conform Cresco Custom Metals , conceptele trebuie traduse în planuri realizabile și documentații tehnice înainte ca metalul să fie tăiat. Indiferent dacă trimiteți desene CAD sau lucrați plecând de la o schiță făcută pe o servetelă, prelucrătorul are nevoie de o documentație clară pentru a putea avansa.

Iată fluxul obișnuit de lucru, de la contactul inițial până la livrare:

- Predarea proiectului: Furnizați fișiere CAD, desene sau specificații care descriu formele și dimensiunile din oțel inoxidabil necesare. Majoritatea prelucrătorilor acceptă formate standard precum DXF, DWG, STEP sau desene PDF. Dacă nu aveți desene formale, multe companii vă pot ajuta să le creeze de la zero, pe baza ideilor dumneavoastră.

- Verificare DFM (Proiectare pentru fabricabilitate): Inginerii analizează proiectul dumneavoastră pentru fezabilitatea producției. Ei identifică eventualele probleme, cum ar fi raze de îndoire insuficiente, plasamente necorespunzătoare ale găurilor în apropierea marginilor sau caracteristici care ar putea cauza deformări în timpul fabricației. Această verificare preliminară detectează problemele înainte ca acestea să devină greșeli costisitoare.

- Confirmarea selecției materialelor: Prelucrătorul confirmă faptul că tipul, grosimea și finisajul materialului specificat corespund cerințelor aplicației dumneavoastră și sunt disponibile în cantitățile necesare. Dacă materialul specificat ridică probleme legate de termen de livrare sau costuri, acesta poate sugera alternative.

- Operațiuni de tăiere: Foi brute din oțel inoxidabil sunt tăiate la dimensiunile specificate folosind metoda potrivită — laser, jet de apă, plasmă sau tăiere mecanică. Precizia în această etapă asigură desfășurarea corectă a tuturor operațiunilor ulterioare.

- Formare și modelare: Foliile tăiate trec la operatiuni de îndoire, rulare, amprentare sau alte procese de formare. În cazul prelucrării foilor din oțel inoxidabil, echipamentele de înaltă calitate și tehnicile precise mențin integritatea structurală și previn crăparea pe liniile de îndoire.

- Sudare și asamblare: Componentele care necesită asamblare sunt supuse sudării, fixării sau altor operațiuni de montaj. Oțelul inoxidabil necesită o atenție deosebită pentru a preveni contaminarea și pentru a menține rezistența la coroziune în zonele sudate.

- Finisaj suprafață: Piesele primesc tratamentul final la suprafață — rectificarea cusăturilor sudate, lustruire, pasivare sau aplicarea unor straturi protectoare conform specificațiilor.

- Controlul calității: Componentele finite sunt verificate dimensional, verificate privind calitatea suprafeței și supuse oricăror teste specifice aplicației înainte de ambalare și livrare.

Ce să vă așteptați în timpul fabricației personalizate

Cât durează tot acest proces? Un proiect tipic poate dura de la câteva zile până la câteva săptămâni, în funcție de volum, complexitate și disponibilitatea materialelor. Părțile simple, plate, cu finisaje standard, sunt procesate mai repede decât ansamblurile complexe care necesită operațiuni multiple de formare și finisaje specializate.

Mai mulți factori influențează durata proiectului dumneavoastră:

- Complexitatea designului: Formele complexe din oțel inoxidabil, cu toleranțe strânse, necesită mai mult timp de pregătire și un proces mai atent decât geometriile simple.

- Disponibilitatea materialelor: Graurile comune, cum ar fi 304 în grosimi standard, sunt livrate rapid. Aliajele speciale sau grosimile neobișnuite pot necesita comenzi la laminor, cu termene de livrare mai lungi.

- Volum comandă: Serii mai mari de producție beneficiază de amortizarea timpului de pregătire, dar necesită un timp total de procesare mai mare. Cantitățile pentru prototipuri sunt procesate mai repede, dar au costuri mai mari pe bucată.

- Operațiuni secundare: Fiecare etapă suplimentară — sudură, inserarea componentelor, finisaje speciale — adaugă timp la programul general.

Certificările de calitate sunt mai importante decât își dau seama mulți cumpărători. Certificarea ISO 9001:2015 indică faptul că un producător menține sisteme documentate de management al calității, cu proceduri constante și practici de îmbunătățire continuă. Pentru aplicațiile auto, certificarea IATF 16949 adaugă cerințe specifice industriei care acoperă siguranța produselor, urmărirea și prevenirea defectelor.

Aceste certificări nu sunt doar plăci expuse pe perete. Ele reprezintă abordări sistematice pentru depistarea erorilor înainte ca piesele să fie expediate și pentru asigurarea unei calități reproductibile de-a lungul seriilor de producție. În cazul oțelului inoxidabil utilizat la echipamente pentru alimente sau medicale, Cresco subliniază că procesele stricte de finisare reduc riscurile de contaminare — ceva realizabil doar printr-un sistem riguros de calitate.

Execuția precisă în faza de proiectare asigură mai puține defecțiuni în timpul producției, îmbunătățește termenele de livrare și reduce costurile. Investirea timpului la început într-o analiză DFM amănunțită și în specificații clare aduce beneficii pe tot parcursul procesului de fabricație. Odată cunoscut fluxul de lucru din fabricație, sunteți pregătit să explorați modul în care diferite industrii folosesc oțelul inoxidabil personalizat pentru cerințele lor specifice de aplicație.

Ghid de aplicații în principalele industrii

Imaginați-vă că alegeți același tip de oțel inoxidabil pentru o sală de operații într-un spital și pentru o bucătărie de restaurant situată pe malul mării. Ambele medii necesită rezistență la coroziune și ușurință în curățare, dar cerințele specifice nu ar putea fi mai diferite. Înțelegerea modului în care fiecare industrie utilizează tabla din oțel inoxidabil personalizat vă ajută să potriviți proprietățile materialului cu cerințele reale de performanță.

Proprietățile metalelor variază semnificativ în funcție de compoziția lor, iar flexibilitatea oțelului inoxidabil face ca acesta să fie potrivit pentru aplicații remarcabil de diverse. Totuși, alegerea unui sortiment sau finisaj greșit pentru sectorul dumneavoastră specific poate duce la defectarea prematură, probleme de conformitate sau cheltuieli inutile. Să analizăm ce necesită fiecare industrie majoră și care sunt specificațiile materialelor care oferă rezultate optime.

Recomandări privind sortimentul și finisajul specifice industriei

Diferitele sectoare se confruntă cu provocări unice din punct de vedere al mediului, cerințe reglementare și așteptări de performanță. Iată ce trebuie să știți despre selectarea oțelului inoxidabil personalizat pentru fiecare zonă majoră de aplicație:

- Servicii alimentare și bucătării comerciale: Acest sector necesită materiale conforme FDA care rezistă curățării constante și expunerii la acizi alimentari. Conform Ghidului industrial WebstaurantStore , oțelul inoxidabil 304 este cel mai frecvent utilizat în bucătăriile comerciale datorită strălucirii sale intense și rezistenței excelente la coroziune și rugină. Pentru echipamentele care vin în contact cu alimente sărate sau expuse la substanțe chimice de curățare agresive, oțelul inoxidabil 316 oferă o protecție superioară datorită conținutului său de molibden. Alegerea finisajului este la fel de importantă — finisajul mat #4 sau finisajul #4 Dairy facilitează igienizarea ușoară și respectă standardele sanitare 3-A. Suprafața netedă și neporosă previne dezvoltarea bacteriilor, făcând din plăcile de oțel inoxidabil standardul de referință pentru suprafețele de preparare a alimentelor, ustensile și echipamente.

- Aplicații arhitecturale și decorative: Coerența estetică determină selecția materialelor pentru fațadele clădirilor, interiorul lifturilor și panourile decorative. Panourile metalice din oțel inoxidabil trebuie să-și păstreze aspectul în ciuda expunerii la intemperii, ciclurilor de temperatură și contactului constant cu persoanele. Calitatea 316 este superioară pentru instalațiile exterioare, unde ploaia, umiditatea și poluarea atmosferică creează condiții corozive. Pentru aplicațiile interioare, calitatea 304 este de obicei suficientă, reducând în același timp costurile materialelor. Alegerea finisajului depinde de obiectivele vizuale — finisajul #8 oglindă creează suprafețe reflectiv puternic pentru instalații cu impact vizual ridicat, în timp ce finisajul #4 perlat oferă un aspect mai puțin exigent, care ascunde amprentele digitale și zgârieturile minore. Specificați direcția texturii atunci când instalați mai multe panouri pentru a asigura continuitatea vizuală pe suprafețe mari.

- Facilități medicale și farmaceutice: Compatibilitatea cu sterilizarea definește cerințele privind materialele în mediile medicale. Echipamentele trebuie să reziste la cicluri repetitive de autoclavare, dezinfectanți agresivi și compuși farmaceutici fără a se degrada. Oțelul inoxidabil de gradul 316L se impune ca opțiune preferată pentru instrumente chirurgicale, echipamente de procesare și componente pentru camere curate. Conținutul scăzut de carbon previne sensibilizarea în timpul sudurii, menținând rezistența la coroziune pe toată durata de funcționare a echipamentului. Finisajele electropolite maximizează rezistența la bacterii — o cercetare citată de USDA a constatat că suprafețele electropolite au prezentat cea mai mare rezistență la aderența bacteriană dintre toate finisajele testate. Pentru plăcile din oțel inoxidabil utilizate în procesarea farmaceutică, specificațiile privind rugozitatea suprafeței impun adesea valori RA sub 20 de microinchi.

- Aplicații marine: Apa sărată reprezintă unul dintre cele mai agresive medii corozive în care se confruntă oțelul inoxidabil. Ioni de clor atacă fără încetare calitățile standard, provocând coroziune punctiformă și interstițială, care duce la cedarea structurală. Calitatea 316 devine obligatorie pentru componentele marine, accesorii pentru bărci și elemente arhitecturale costiere. Conținutul de 2-3% molibden oferă protecția esențială împotriva coroziunii induse de cloruri. Pentru aplicații subacvatice sau în zona de stropire, unii proiectanți optează pentru calități duplex sau chiar materiale cu aliaje superioare. Finisajul suprafeței are aici un rol secundar — rezistența la coroziune este prioritară față de estetică, deși finisajele mai netede reduc suprafața disponibilă pentru atacul coroziv.

- Producție auto și industrială: Echilibrul între performanța structurală și eficiența costurilor față de cerințele de rezistență la coroziune în aceste sectoare. Metalele feroase, cum ar fi oțelul inoxidabil 430, sunt utilizate pe scară largă în sistemele de evacuare auto, unde rezistența la căldură este mai importantă decât protecția extremă împotriva coroziunii. Acest tip feritic suportă bine temperaturile ridicate, fiind în același timp semnificativ mai ieftin decât alternativele austenitice. Pentru componentele structurale, piesele de carcasă și elementele de suspensie, 304 oferă o rezistență adecvată la coroziune la un cost moderat. Carcasele echipamentelor industriale și dispozitivele de protecție pentru mașini specifică în mod obișnuit plăci din oțel inoxidabil de grosime 12-14 gauge pentru rezistență la impact și rigiditate structurală. Cerințele privind finisajul variază foarte mult — componentele funcționale pot utiliza finisajul laminor 2B, în timp ce panourile vizibile necesită suprafețe perlate sau lustruite.

Îndeplinirea cerințelor reglementare în diferite sectoare

Pe lângă proprietățile materialelor, conformarea reglementară influențează selecția oțelului inoxidabil în multe industrii. Instalațiile de procesare a alimentelor trebuie să respecte cerințele FDA pentru suprafețele care vin în contact cu alimentele. După cum Explică Metal Products of Cincinnati , oțelul inoxidabil alimentar trebuie să reziste la acizi, alcalii și cloruri precum sarea, fără a se coroda prematur. Dacă începe coroziunea, echipamentul trebuie scos imediat din circuit din cauza suprafeței neregulate care creează riscuri de contaminare.

Seria 300 și seria 400 de oțeluri inoxidabile domină aplicațiile alimentare din motive specifice. Seria 300 (inclusiv 304 și 316) conține un conținut mai mare de nichel, oferind o rezistență superioară la coroziune, dar la un cost mai ridicat. Seria 400 oferă proprietăți magnetice utile pentru mașinile de spălat vase cu bandă transportoare, echipate cu magneți pentru a prinde tacâmurile scăpate înainte ca acestea să intre în sistemele de gunoi.

Producția de medicamente și dispozitive medicale impune cerințe și mai stricte privind suprafețele. Plăcuțele identificatoare ale echipamentelor, recipientele de procesare și suprafețele de contact trebuie să aibă proprietăți antibacteriene și rezistență la agenții de curățare corozivi. Plăcuțele identificatoare din oțel inoxidabil au devenit opțiunea preferată în instalațiile farmaceutice datorită rezistenței excelente la loviturile, zgârieturile și petele, precum și performanței superioare în medii puternic alcaline sau acide.

Pentru aplicațiile industriale alimentare în care expunerea la substanțe corozive este deosebit de severă, tratamentul de electropolizare îmbunătățește proprietățile de rezistență la acid. Acest tratament unic poate preveni coroziunea care ar putea duce altfel la contaminare — o investiție justificată pentru echipamentele care trebuie să ofere ani întregi de funcționare fiabilă.

Selectarea oțelului inoxidabil personalizat potrivit pentru industria dumneavoastră nu este doar o chestiune de bifare a unor cerințe de pe o fișă tehnică. Este vorba despre înțelegerea modului în care proprietățile materialelor se traduc în performanță reală în condițiile specifice de funcționare. Odată definite cerințele clare ale industriei, următorul pas constă în găsirea unui furnizor capabil să livreze material care să îndeplinească exact specificațiile dumneavoastră.

Strategii de aprovizionare și selecție a furnizorilor

Ați specificat calitatea, grosimea, finisajul și metoda de tăiere perfecte pentru proiectul dumneavoastră. Acum trebuie luată o decizie care poate face sau strica întregul termen de fabricație: de unde să cumpărați foi de oțel inoxidabil care să îndeplinească exact cerințele dumneavoastră. Diferența dintre un furnizor excelent și unul mediocru merge mult dincolo de prețul pe kilogram — afectează termenele de livrare, consistența calității și, în cele din urmă, succesul proiectului dumneavoastră.

Găsirea unor furnizori fiabili de tablă din oțel inoxidabil necesită evaluarea simultană a mai multor factori. Un furnizor care oferă prețuri minime nu înseamnă nimic dacă nu poate livra la timp sau nu poate asigura tăierea personalizată necesară proiectului dumneavoastră. Să analizăm ce diferențiază partenerii excepționali de prelucrarea metalelor de restul lotului.

Evaluarea furnizorilor de metale personalizați

Atunci când sunteți gata să cumpărați tablă din oțel inoxidabil pentru proiectul dumneavoastră, o evaluare sistematică previne greșelile costisitoare. Conform Ghidul de comparare a furnizorilor Fry Steel , alegerea furnizorului potrivit de metal nu este doar o decizie de achiziție — este un parteneriat care influențează calitatea produsului, termenele de producție și profitabilitatea pe termen lung.

Ce ar trebui să căutați atunci când comparați potențiali parteneri pentru produse personalizate din oțel inoxidabil? Luați în considerare aceste criterii esențiale de evaluare:

- Prototipare rapidă și suport DFM: Furnizorii de top precum Shaoyi (Ningbo) Metal Technology oferă servicii de prototipare rapidă în 5 zile care vă permit să validați proiectele înainte de lansarea în producție. Suportul lor cuprinzător DFM (Design for Manufacturability) identifică problemele potențiale din timp, economisind timp și bani. Acest tip de colaborare inginerească inițială diferențiază partenerii adevărați de producție de simplii distribuitori de materiale.

- Timpul de răspuns pentru ofertele de preț: Cât de repede puteți obține prețuri? Așteptarea câteva zile sau săptămâni pentru oferte creează blocaje în procesul dumneavoastră de planificare. Furnizorii de top oferă răspuns la ofertă în 24 de ore sau mai rapid, unii oferind chiar calculație imediată online pentru configurațiile standard. Shaoyi este un exemplu al acestei abordări, cu timpii săi rapizi de răspuns la ofertă care mențin proiectul dumneavoastră în mișcare.

- Capacități personalizate de tăiere: Nu fiecare furnizor poate gestiona cerințele de tăiere personalizată a oțelului inoxidabil. Verificați dacă partenerul potențial oferă metodele specifice de tăiere necesare proiectului dumneavoastră — laser, jet de apă, plasmă sau tăiere mecanică. Întrebați despre toleranțele admise și dimensiunile maxime ale foilor pe care le pot prelucra.

- Calități și finisaje disponibile: Un stoc extins disponibil reduce timpii de livrare și asigură disponibilitatea materialelor. După cum menționează Fry Steel, furnizorii care dețin peste 140 de calități cu niveluri mari de stoc oferă livrare mai rapidă și o flexibilitate sporită atunci când specificațiile se modifică în cursul proiectului.

- Certificări de Calitate: Căutați certificarea ISO 9001:2015 ca standard minim pentru sistemele de management al calității. Pentru aplicații auto, certificarea IATF 16949 indică faptul că furnizorul respectă cerințe stricte ale industriei privind siguranța produselor, urmărirea și prevenirea defectelor. Shaoyi deține certificarea IATF 16949, demonstrându-și angajamentul față de standardele de calitate pentru industria auto.

- Cantități minime de comandă: Unii furnizori se concentrează exclusiv pe producția de mare volum, ceea ce îi face nepotriviti pentru cantități prototip sau serii mici. Clarificați MOQ-urile din start pentru a evita risipa de timp urmărind parteneri care nu pot gestiona dimensiunea comenzii dumneavoastră.

- Servicii cu valoare adăugată: Pe lângă livrarea materialelor brute, ce alte capacități oferă furnizorul? Serviciile interne de formare, sudură, finisare și asamblare facilitează procesul dumneavoastră de aprovizionare. Când materialele trec prin mai puține mâini, reduceți erorile de manipulare și simplificați managementul proiectului.

De la cererea de ofertă până la finalizarea proiectului

Odată ce ați identificat candidați promițători pentru furnizarea de plăci din oțel inoxidabil, procesul de achiziție urmează un tipar previzibil. Înțelegerea a ceea ce trebuie să vă așteptați vă ajută să avansați eficient de la întrebarea inițială până la livrare.

Faza solicitării ofertei: Trimiteți specificațiile dvs., inclusiv fișierele CAD, cantitățile necesare, datele dorite de livrare și orice cerințe speciale. Fiți specific în ceea ce privește toleranțele, specificațiile de finisare și documentația de certificare necesară. Cererile vagi generează oferte vagi — întrebările detaliate primesc prețuri exacte.

Mulți cumpărători se întreabă unde să cumpere foi din oțel inoxidabil atunci când cerințele lor personalizate pentru foi din oțel inoxidabil depășesc ofertele standard. Răspunsul se găsește adesea la fabricanți specializați, nu la distribuitori generali de metale. Companiile axate pe lucrări personalizate dispun de echipamentele, expertiza și sistemele de calitate necesare pentru producția de precizie.

Termenele de livrare așteptate: Comenzile standard personalizate din oțel inoxidabil sunt livrate în mod tipic în termen de 1-3 săptămâni, în funcție de complexitate și disponibilitatea materialului. Cantitățile pentru prototipuri sunt procesate adesea mai rapid — serviciile de prototipare rapidă pot livra piese eșantion în cel mult 5 zile lucrătoare. Producțiile în serie necesită timpi de așteptare mai lungi, în funcție de volum și operațiunile secundare necesare.

Mai mulți factori influențează durata specifică pentru dumneavoastră:

| Factor | Impact asupra timpului de livrare | Strategie de Atenuare |

|---|---|---|

| Disponibilitatea materialelor | Ghenele speciale pot necesita comenzi direct la laminor, adăugând 4-8 săptămâni | Verificați starea stocului înainte de finalizarea specificațiilor |

| Complexitatea comenzii | Operațiunile multiple de formare prelungesc timpul de procesare | Simplificați designurile acolo unde este posibil în timpul analizei DFM |

| Cantitatea | Volumele mai mari necesită timpi de producție proporțional mai lungi | Etapați comenzile mari în livrări programate |

| Documentație privind Calitatea | Raportările testelor certificate și urmărirea adaugă pași suplimentari de procesare | Specificați cerințele privind documentația din faza inițială |

| Finisare secundară | Prelucrarea, pasivarea sau acoperirea extind timpul total | Luați în considerare finisajele laminate dacă aspectul estetic permite |

Sprijin pentru proiect pe tot parcursul producției: Cei mai buni furnizori oferă vizibilitate asupra stadiului comenzii dvs. Platformele online de gestionare a comenzilor vă permit să urmăriți etapele de producție și starea livrării fără a efectua apeluri telefonice. Notificările automate la momentele cheie — tăiere finalizată, formare terminată, expediat — vă ajută să mențineți planificarea pe drumul cel bun.

Suportul clienți rapid este esențial atunci când apar întrebări. Reprezentanții de vânzări instruiți nu doar primesc comenzi — ei colaborează cu dumneavoastră pentru a găsi soluțiile optime. Când Fry Steel descrie abordarea lor, subliniază faptul că «un reprezentant de vânzări instruit nu doar comandă materiale pentru dumneavoastră, ci parteneriază cu dumneavoastră pentru a vă ajuta să găsiți produsul perfect».

Validarea înainte de producție: Pentru noile proiecte sau aplicații critice, serviciile de prototipare rapidă oferă o validare esențială. Conform ghidului de prototipare Hubs, examinarea unei piese fizice înainte de lansarea producției previne greșeli costisitoare. Platformele moderne de prototipare oferă oferte imediate, feedback automat privind realizabilitatea din punct de vedere al fabricației (DFM) și termene de livrare de doar 4-6 zile lucrătoare.

Evaluarea prototipului vă permite să verificați potrivirea, funcționalitatea și finisajul înainte de mărirea scalei. Dacă sunt necesare ajustări, efectuarea modificărilor la stadiul de prototip costă doar o fracțiune din costul reproiectării utilajelor de producție sau al eliminării stocurilor finalizate.

Alegerea partenerului potrivit pentru nevoile dvs. de tablă subțire personalizată din oțel inoxidabil creează fundația pentru proiecte de succes. Evaluând sistematic furnizorii în raport cu aceste criterii, veți găsi parteneri capabili să livreze materiale de calitate la timp—transformând oțelul inoxidabil brut în componentele de precizie solicitate de aplicațiile dvs.

Întrebări frecvente despre tabla subțire personalizată din oțel inoxidabil

1. Care este diferența dintre oțelul inoxidabil 304 și cel 316?

Oțelul calitatea 304 conține 18-20% crom și 8-10% nichel, fiind ideal pentru medii standard, cum ar fi bucătării și carcase industriale. Calitatea 316 adaugă 2-3% molibden, oferind o rezistență superioară la coroziunea prin puncte și în crăpături în medii bogate în cloruri, cum ar fi aplicațiile marine și procesarea chimică. Deși 316 costă mai mult, oferă o durată de viață semnificativ mai lungă în condiții agresive.

2. Cum aleg calibrul potrivit pentru tabla din oțel inoxidabil?

Alegerea calibrului depinde de cerințele structurale ale aplicației dvs., de necesitățile de formabilitate și de restricțiile de greutate. Aplicațiile heavy-duty, cum ar fi bazele mașinilor, necesită calibrul 10-12 (grosime de 2,78-3,57 mm), în timp ce panourile decorative folosesc în general calibrul 16 (1,59 mm). Rețineți că numerele mai mari de calibru indică un material mai subțire. Consultarea prelucrătorului dvs. vă ajută să potriviți calibrul geometriei specifice de design și cerințelor de performanță.

3. Care este cea mai bună metodă de tăiere a tablelor din oțel inoxidabil?

Metoda optimă de tăiere depinde de cerințele proiectului dumneavoastră. Tăierea cu laser oferă o precizie excelentă (±0,005") cu bavură minimă pentru materialele subțiri. Tăierea cu jet de apă asigură o zonă afectată termic zero, fiind ideală pentru aplicațiile sensibile la căldură și pentru materiale mai groase, până la 6"+. Tăierea cu plasmă prelucrează economic secțiunile groase, dar necesită curățarea muchiilor. Decuparea mecanică rămâne rentabilă pentru tăieturi drepte pe table subțiri.

4. Unde pot cumpăra table din oțel inoxidabil tăiate la comandă?

Producătorii specializați de structuri metalice, cum ar fi Shaoyi (Ningbo) Metal Technology, oferă servicii personalizate de tăiere cu răspuns rapid la ofertele de preț și asistență DFM. La alegerea unui furnizor, evaluați-i capacitățile de tăiere, calitățile și finisajele disponibile, certificatele de calitate (ISO 9001:2015, IATF 16949), cantitățile minime de comandă și serviciile de prototipare rapidă. Furnizorii lideri oferă răspunsuri la oferte în 12 ore și prototipare în 5 zile pentru validarea proiectelor înainte de producție.

5. Ce finisaj de suprafață ar trebui să aleg pentru oțel inoxidabil alimentar?

finisajul #4 Dairy sau suprafețele electropolite sunt cele mai potrivite pentru aplicațiile care implică contact cu alimente. Aceste finisaje netede respectă standardele sanitare 3-A, având o rugozitate medie între 18-31 microinchi, ceea ce previne aderarea bacteriilor și facilitează curățarea ușoară. Finisajul standard de laminor 2B este suficient pentru echipamentele industriale fără contact direct. Pentru o rezistență maximă la bacterii, electropolirea reduce rugozitatea suprafeței cu până la 50%.

Serii mici, standarde ridicate. Serviciul nostru de prototipare rapidă face validarea mai rapidă și mai ușoară —

Serii mici, standarde ridicate. Serviciul nostru de prototipare rapidă face validarea mai rapidă și mai ușoară —