Preços de Serviço de Corte a Laser em Metal Revelados: O Que Realmente Define Seu Orçamento

Compreendendo a Tecnologia de Corte a Laser para Metais

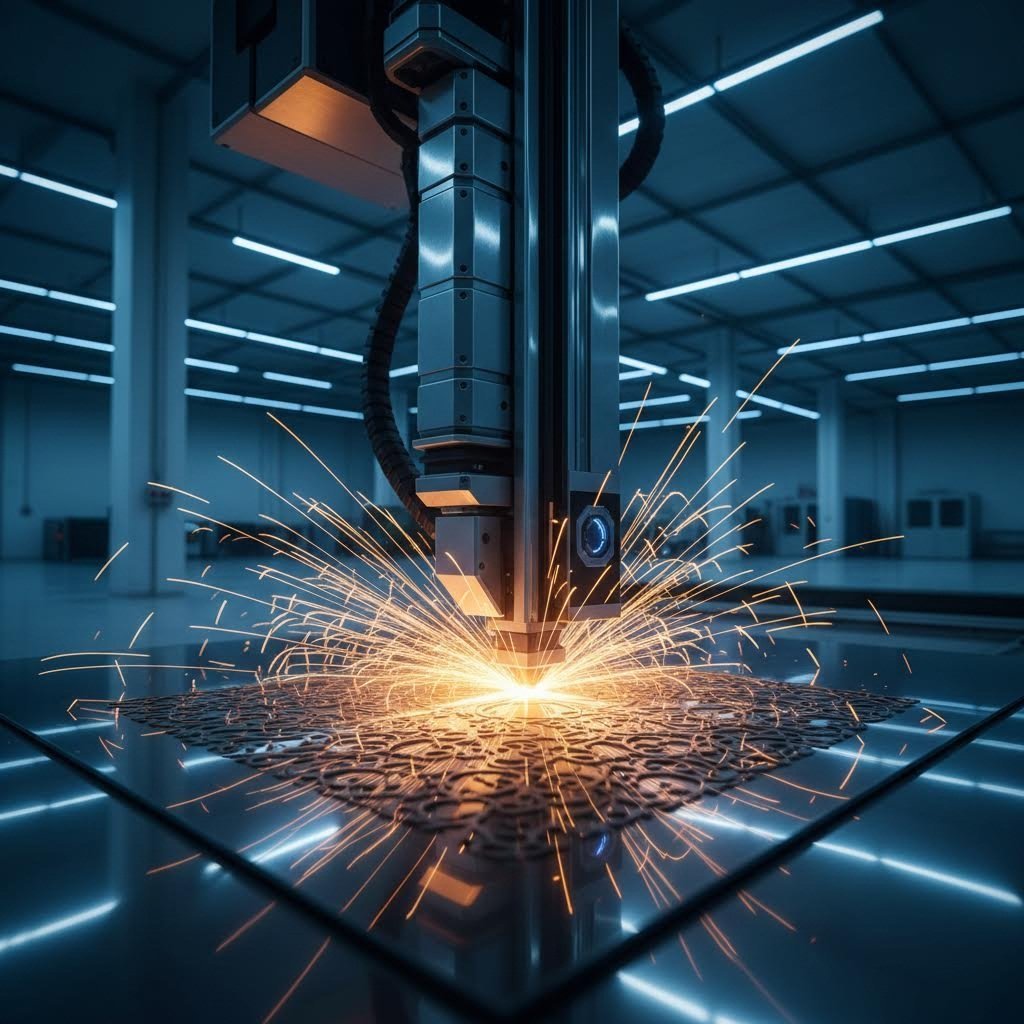

Você já se perguntou como os fabricantes criam aqueles componentes metálicos incrivelmente precisos que você vê em tudo, desde smartphones até naves espaciais? A resposta geralmente está em uma das tecnologias mais transformadoras da fabricação moderna. Antes de solicitar um orçamento ou comparar preços, entender exatamente como funciona o serviço de corte a laser de metal lhe dá o conhecimento necessário para tomar decisões mais inteligentes sobre seus projetos.

O Que Exatamente É o Corte a Laser de Metal

Em sua essência, um cortador a laser de metal utiliza energia luminosa concentrada para cortar aço, alumínio e outros metais com precisão notável. Diferentemente dos métodos tradicionais de corte que dependem de contato físico, este processo utiliza um feixe de laser de alta potência direcionado por meio de sistemas de controle numérico computadorizado (CNC) para seguir trajetórias programadas com extrema precisão.

O corte a laser é um processo térmico no qual um feixe de laser focalizado derrete, queima ou vaporiza material ao longo de um caminho programado, deixando uma borda com acabamento superficial de alta qualidade e exigindo mínimo pós-processamento.

Esta tecnologia revolucionou a forma como as indústrias abordam a fabricação de metais. Seja você procurando por serviços de gravação a laser perto de mim ou precisando de componentes estruturais complexos, compreender essa base ajuda você a se comunicar de forma mais eficaz com os prestadores de serviço.

A Ciência por Trás dos Cortes Metálicos de Precisão

Como a luz consegue cortar metal sólido? A física é fascinante, embora simples. De acordo com TWI Global , o feixe de laser é criado estimulando materiais ativos por meio de descargas elétricas dentro de um recipiente fechado. Essa energia é amplificada por reflexão interna até escapar como um fluxo de luz coerente e monocromática.

Aqui está o que acontece durante operações de corte a laser em metal:

- O feixe focalizado atinge a superfície metálica em temperaturas superiores ao ponto de fusão do material

- O calor intenso liquefaz ou vaporiza instantaneamente o metal ao longo do trajeto de corte

- Gases auxiliares (normalmente oxigênio ou nitrogênio) expulsam o material fundido

- Permanece um sulco limpo e preciso com zonas afetadas pelo calor mínimas

No seu ponto mais estreito, um feixe a laser normalmente mede menos de 0,0125 polegadas (0,32 mm) de diâmetro. No entanto, larguras de corte tão pequenas quanto 0,004 polegadas (0,10 mm) são alcançáveis, dependendo da espessura do material. É por essa precisão que o corte a laser de metal se tornou o padrão-ouro para designs intricados.

Do Feixe de Luz à Peça Acabada

Compreender a jornada desde o projeto digital até o componente acabado desmistifica o que você realmente está pagando ao encomendar peças. O processo começa quando seu arquivo CAD é convertido em instruções CNC que orientam o cortador a laser para metal ao longo de coordenadas exatas.

Quando os cortes precisam começar longe da borda do material, um processo de perfuração inicia o trabalho. Um laser pulsado de alta potência cria um ponto de entrada — isso pode levar de 5 a 15 segundos para atravessar uma chapa de aço inoxidável com meia polegada de espessura, segundo especificações industriais da TWI.

Toda a sequência de corte a laser ocorre rapidamente assim que a perfuração é concluída. Sistemas modernos podem atingir velocidades de corte que variam de 100 a mais de 1.000 polegadas por minuto em metais finos, embora materiais mais espessos exijam passagens mais lentas e controladas. Esse equilíbrio entre velocidade e precisão afeta diretamente a qualidade e o custo — uma relação que exploraremos ao longo deste guia.

Agora que você entende o que essa tecnologia realmente faz, está melhor preparado para avaliar orçamentos, fazer perguntas informadas e reconhecer quando um fornecedor realmente entende seu ofício versus simplesmente operar equipamentos.

CO2 vs Fiber vs Nd YAG: Sistemas a Laser Explicados

Aqui está algo que a maioria dos fornecedores de serviços de corte a laser não lhe dirá: o tipo de tecnologia a laser que eles utilizam afeta diretamente seu orçamento, a qualidade das peças e o prazo de produção. No entanto, os concorrentes raramente explicam essas diferenças. Compreender se o seu projeto exige uma máquina de corte a laser CO2, de fibra ou Nd:YAG para metal dá-lhe poder de negociação e ajuda você a escolher o fornecedor certo para suas necessidades específicas.

Lasers CO2 e Suas Vantagens

Os lasers CO2 são os trabalhadores braçais do corte de metais há décadas. Esses sistemas utilizam uma mistura gasosa composta principalmente de dióxido de carbono , nitrogênio e hélio para gerar o feixe de corte. Quando uma corrente elétrica excita as moléculas de nitrogênio, elas transferem energia para as moléculas de CO2, que então emitem luz no espectro infravermelho com um comprimento de onda de 10.600 nm.

O que torna uma máquina de corte a laser CO2 particularmente valiosa? Considere estas características:

- Desempenho excelente em materiais mais espessos, especialmente aço-carbono e aço inoxidável

- Qualidade superior de corte em materiais com espessura acima de 0,25 polegadas

- Versatilidade entre metais e não metais quando necessário

- Velocidades de corte até 1.200 mm/s em materiais compatíveis

- Potência de saída variando de 30 W para trabalhos leves até 400 W para aplicações industriais

No entanto, os sistemas a CO2 exigem manutenção regular, incluindo a substituição de tubos de gás e alinhamento de espelhos. Seu rendimento energético situa-se em torno de 10-20%, o que significa custos operacionais mais altos em comparação com tecnologias mais recentes. Para projetos envolvendo metais altamente reflexivos, como cobre ou alumínio, os lasers a CO2 apresentam dificuldades sem revestimentos ou tratamentos especiais.

Por que os Lasers de Fibra Dominam as Oficinas Modernas

Entre em qualquer instalação avançada de fabricação hoje em dia e você provavelmente encontrará sistemas a laser de fibra liderando o processo. Essas máquinas de corte a laser usam fibras de vidro dopadas com elementos terras raras (normalmente itérbio) como meio ativo, produzindo um comprimento de onda de 1064 nm que os metais absorvem de forma mais eficiente.

As vantagens explicam a sua rápida adoção em diversos setores:

- Desempenho superior em metais reflexivos, incluindo alumínio, cobre e latão

- Velocidades de corte 2 a 3 vezes mais rápidas que as do CO2 em chapas finas

- Eficiência energética superior a 30%, reduzindo drasticamente os custos operacionais

- Mínima manutenção com vida útil chegando a 100.000 horas

- Pegada compacta, ideal para instalações com restrição de espaço

- Precisão extremamente alta para designs intrincados

Ao avaliar uma máquina de corte a laser para chapas metálicas para trabalho de produção, a tecnologia a fibra geralmente oferece a melhor relação custo-benefício. O feixe de laser é gerado e guiado através de um meio flexível integrado, permitindo uma melhor entrega ao local alvo sem necessidade dos complexos sistemas de espelhos exigidos pelos lasers a CO2.

Dito isso, os lasers de fibra têm limitações. Eles são projetados principalmente para fabricação de metais e não apresentam bom desempenho em materiais não metálicos. O investimento inicial em equipamentos é mais alto do que nos sistemas a CO2, embora os custos operacionais mais baixos frequentemente compensem isso ao longo do tempo. Para entusiastas que consideram uma máquina a laser para corte de metal para uso doméstico, marcadores de fibra de entrada estão se tornando mais acessíveis, embora cortadoras industriais permaneçam um investimento significativo.

Laser Nd:YAG para Aplicações Especializadas

Os lasers Nd:YAG (neodímio-dopado em granada de itrio e alumínio) ocupam um nicho especializado no cenário de corte a laser CNC. Esses sistemas sólidos geram feixes a laser pulsados com comprimento de onda de 1,06 μm, tornando-os particularmente adequados para aplicações que exigem precisão extrema e entrega controlada de energia.

De acordo com Comparação técnica da STYLECNC , os sistemas Nd:YAG destacam-se onde outras tecnologias falham:

- Corte microscópico com detalhes excepcionais em materiais finos

- Fabricação de dispositivos médicos que requer precisão cirúrgica

- Componentes aeroespaciais com requisitos rigorosos de tolerância

- Processamento de cerâmicas, plásticos e outros materiais não metálicos juntamente com metais

- Aplicações que exigem operação pulsada para zonas afetadas pelo calor mínimas

As desvantagens? Os lasers Nd:YAG possuem menor eficiência de conversão fotoelétrica, tornando-os mais caros para operar. A haste de cristal cria gradientes internos de temperatura durante a operação, limitando a potência média de saída. Esses sistemas também exigem manutenção mais complexa, incluindo substituição das lâmpadas de flash, e requerem caminhos ópticos dedicados para funcionar corretamente.

Escolhendo a tecnologia a laser certa

Os requisitos do seu projeto devem orientar a seleção da tecnologia, não apenas o equipamento que um fornecedor possui. Aqui está uma comparação abrangente para orientar suas decisões:

| Fator | Laser CO2 | Laser de fibra | Laser Nd:YAG |

|---|---|---|---|

| Compatibilidade dos materiais | Aço, inox, madeira, acrílico, vidro | Aço, alumínio, cobre, latão, titânio | Metais, cerâmicas, plásticos, ligas especiais |

| Faixa de espessura | Até 1" de aço; destaca-se em materiais espessos | Melhor abaixo de 0,5"; tem dificuldade com materiais muito espessos | Materiais finos; trabalho de precisão abaixo de 0,25" |

| Velocidade de corte | Moderada (até 1.200 mm/s) | Mais rápida (2-3 vezes mais rápida que CO2 em metais finos) | Mais lento; otimizado para precisão em vez de velocidade |

| Custos operacionais | Mais alta (eficiência de 10-20%, manutenção regular) | Mais baixa (eficiência acima de 30%, mínima manutenção) | Mais elevada (manutenção complexa, substituição da lâmpada de flash) |

| Melhores Aplicações | Corte de aço espesso, oficinas com materiais mistos | Produção em grande volume de metal, metais reflexivos | Dispositivos médicos, aerospace, microcorte |

| Longevidade | ~20.000 horas (necessário substituição do tubo) | ~100.000 horas | Variável (depende dos ciclos da lâmpada de flash) |

Ao solicitar orçamentos para serviços de corte a laser de metais, pergunte aos fornecedores qual tecnologia eles usarão para o seu projeto. Uma oficina que utiliza lasers de fibra para trabalhos com alumínio terá um tempo de entrega mais rápido e bordas mais limpas do que uma que force equipamentos CO2 a lidar com materiais reflexivos. Compreender essas diferenças transforma você de cliente passivo em parceiro informado no processo de fabricação.

Com os fundamentos da tecnologia a laser abordados, o próximo fator crítico que afeta seu orçamento envolve os metais específicos que você deseja cortar e suas limitações de espessura — variáveis que determinam qual tipo de laser é viável para o seu projeto.

Metais Compatíveis e Especificações de Espessura

Você já escolheu a sua tecnologia a laser—mas aqui está o que realmente determina se o seu projeto terá sucesso ou falhará: o metal específico que você está cortando e sua espessura. Parece simples? A realidade é mais complexa. Cada metal se comporta de maneira diferente sob aquele feixe de laser intenso, e os limites de espessura variam drasticamente conforme as propriedades do material e a potência do laser. Compreender essas variáveis antes de solicitar um orçamento evita surpresas custosas e ajuda você a otimizar os projetos tanto em qualidade quanto em orçamento.

Capacidades de Corte de Aço e Aço Inoxidável

O aço continua sendo o material mais comumente processado em operações de corte a laser de metais, e por boas razões. O aço carbono absorve a energia do laser de forma eficiente, produzindo cortes limpos com mínimas complicações. O corte a laser de aço oferece resultados previsíveis em uma ampla gama de espessuras, tornando-se o padrão de referência pelo qual outros materiais são comparados.

De acordo com Guia de espessura de corte da HGTECH , veja o que diferentes níveis de potência podem alcançar com aço carbono:

- laser de 500W: Espessura máxima de 6 mm

- laser de 1000 W: Espessura máxima de 10 mm

- laser de 2000 W: Espessura máxima de 16 mm

- laser de 3000 W: Espessura máxima de 20 mm

- laser de 10000 W+: Aço carbono até 40 mm com corte de superfície brilhante a 18-20 mm/s

O corte a laser de aço inoxidável exige mais potência para espessuras equivalentes devido às propriedades reflexivas do material e ao teor de cromo. Um laser de 3000 W atinge no máximo 10 mm para aço inoxidável, comparado a 20 mm para aço carbono. No entanto, quando o corte a laser do aço inoxidável é feito corretamente, os resultados são excepcionais — bordas limpas, mínima oxidação e resistência à corrosão superior na peça final.

As classes de materiais são muito importantes aqui. Os aços inoxidáveis austeníticos, como 304 e 316, são opções populares porque equilibram usinabilidade com resistência à corrosão. De acordo com O guia de aço inoxidável da Accurl , as tolerâncias típicas de corte variam de ±0,1 mm a ±0,2 mm para materiais finos, ampliando-se para ±0,3 mm a ±0,5 mm em seções mais espessas. Essas especificações impactam diretamente a precisão alcançável nas peças finais.

Trabalhando com Metais Refletivos

É aqui que as coisas ficam interessantes — e onde muitos fornecedores enfrentam dificuldades. Metais reflexivos como alumínio, cobre e latão apresentam desafios únicos porque refletem a energia do laser para fora da zona de corte. Isso não é apenas um problema de eficiência; feixes refletidos podem danificar o equipamento se não forem adequadamente controlados.

O corte a laser de alumínio tornou-se cada vez mais viável com a tecnologia a laser de fibra. O comprimento de onda de 1064 nm dos lasers de fibra é absorvido mais facilmente pelo alumínio do que o comprimento de onda de 10.600 nm dos sistemas a CO2. Ainda assim, o corte a laser de alumínio exige níveis mais altos de potência:

- laser de 500W: Alumínio máximo de 2 mm

- laser de 1000 W: Alumínio máximo de 3 mm

- laser de 2000 W: Alumínio máximo de 5 mm

- laser de 3000 W: Alumínio máximo de 8 mm

- laser de 10.000 W: Liga de alumínio até 40 mm

Cobre e latão intensificam ainda mais esses desafios. Ambos os metais possuem excelente condutividade térmica — dissipam o calor mais rapidamente do que o laser consegue concentrá-lo. De acordo com a MetalsCut4U, equipamentos avançados de corte a laser em metais lidam eficazmente com o cobre, mas espere espessuras máximas entre 2 e 8 mm, dependendo dos níveis de potência.

O titânio ocupa uma posição única. Apesar de ser um dos metais mais resistentes, sua condutividade térmica relativamente baixa torna-o surpreendentemente adequado para o corte a laser de chapas metálicas. As indústrias aeroespacial e médica dependem fortemente do corte a laser de titânio para componentes que exigem relações excepcionais entre resistência e peso.

Diretrizes de Espessura do Material por Tipo de Metal

Ao planejar seu projeto, use estas diretrizes para associar as escolhas de material a expectativas realistas de espessura:

| Tipo de Metal | 500W Máx. | 1000w max | 2000w max | 3000W MAX | Melhor Tipo de Laser |

|---|---|---|---|---|---|

| Aço carbono | 6mm | 10mm | 16mm | 20mm | CO2 ou Fibra |

| Aço inoxidável | 3mm | 5mm | 8mm | 10mm | Fibra preferida |

| Alumínio | 2mm | 3mm | 5mm | 8mm | Fibra necessária |

| Cobre | 2mm | 3mm | 5mm | 8mm | Fibra necessária |

| Bronze | 2mm | 3mm | 5mm | 8mm | Fibra necessária |

| Titânio | 3mm | 5mm | 8mm | 10mm | Fibra preferida |

Uma distinção crítica muitas vezes ignorada: espessura máxima de corte não é o mesmo que espessura de corte de qualidade. A HGTECH observa que, se você precisar de um acabamento superficial brilhante e liso, reduza esses valores máximos em aproximadamente 60%. Um laser de 3000W pode cortar aço inoxidável de 12 mm, mas obter um acabamento superficial brilhante de qualidade exige permanecer abaixo desse limite.

Quando ao selecionar materiais para o seu projeto , considere estes fatores-chave:

- Requisitos de tolerância: Materiais mais finos proporcionam tolerâncias mais rigorosas (±0,1 mm versus ±0,5 mm para seções grossas)

- Necessidades de qualidade da borda: Metais reflexivos podem exigir gás auxiliar de nitrogênio para bordas livres de óxido

- Planos de pós-processamento: Algumas combinações de espessura de material produzem bordas que necessitam de acabamento mínimo

- Restrições orçamentais: Cortes mais espessos exigem mais tempo de máquina e maior potência, aumentando os custos

- Capacidades do fornecedor: Nem todas as oficinas possuem lasers de alta potência para espessuras máximas

Compreender esses comportamentos específicos dos materiais transforma a forma como você aborda o planejamento do projeto. Em vez de simplesmente especificar "aço inoxidável", agora você pode fazer perguntas informadas sobre graus, limitações de espessura e tolerâncias esperadas—detalhes que influenciam diretamente a precisão do orçamento e a qualidade final da peça.

Com a seleção de materiais abordada, como o corte a laser se compara a métodos alternativos como jato d'água, plasma ou roteamento CNC? A resposta depende inteiramente dos requisitos específicos do seu projeto.

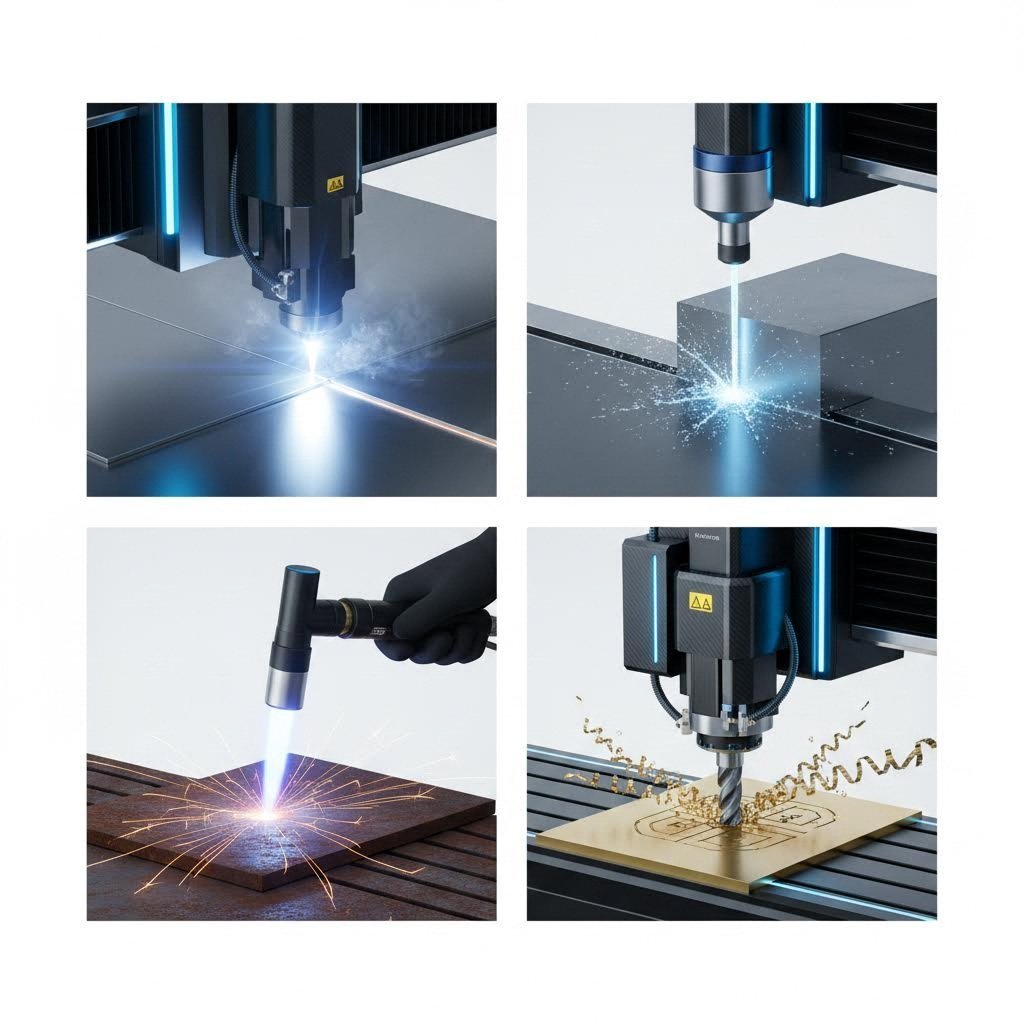

Corte a Laser versus Métodos Waterjet, Plasma e CNC

Então você sabe que precisa de peças metálicas cortadas — mas o corte a laser é realmente a melhor opção? É aqui que a maioria dos sites de fornecedores falha com você. Eles mencionam "laser versus plasma" em um título, e logo em seguida redirecionam para um botão de orçamento sem explicar nada de útil. A verdade é que cada tecnologia de corte se destaca genuinamente em cenários específicos, e escolher a errada pode custar milhares em retrabalho, desperdício de material ou resultados abaixo do esperado.

Vamos analisar o que realmente importa ao comparar o corte a laser de precisão com jato d'água, plasma e roteamento CNC — abordando os fatores práticos que impactam os resultados do seu projeto e seu custo final.

Laser versus Jato d'Água para Trabalhos de Precisão

Quando a precisão está no topo da sua lista de prioridades, a comparação entre corte a laser e jato d'água fica interessante. Ambas as tecnologias oferecem precisão excepcional, mas a alcançam por meio de abordagens fundamentalmente diferentes — e essas diferenças são importantes para a sua aplicação específica.

Um laser de corte de metais utiliza energia luminosa concentrada, atingindo temperaturas que vaporizam instantaneamente o material ao longo de trajetórias programadas. De acordo com Os testes da Wurth Machinery , o corte a laser produz as tolerâncias mais rigorosas de qualquer método térmico de corte:

- Tolerâncias de precisão tão ajustadas quanto ±0,001" em materiais finos

- Bordas excepcionalmente limpas, exigindo mínimo pós-processamento

- Desempenho superior para designs intrincados e furos pequenos

- Melhores resultados em materiais com espessura inferior a 0,25"

O corte por jato d'água adota uma abordagem completamente diferente. Água em alta pressão (até 90.000 PSI), misturada com partículas abrasivas, desgasta o material ao longo do percurso de corte. Esse processo de corte a frio elimina totalmente as zonas afetadas pelo calor — uma vantagem crítica para certas aplicações:

- Sem distorção térmica ou endurecimento do material

- Corta praticamente qualquer material, incluindo pedra, vidro e compósitos

- Mantém a integridade do material em ligas sensíveis ao calor

- Tolerâncias tipicamente em torno de ±0,005" a ±0,01"

Aqui está a compensação real: os sistemas de jato d'água operam entre 5 e 20 polegadas por minuto, enquanto a tecnologia de corte a laser alcança velocidades superiores a 100 polegadas por minuto em materiais comparáveis. Em produções de grande volume, essa diferença de velocidade se traduz diretamente no custo por peça. No entanto, quando é absolutamente impossível introduzir calor na peça — pense em componentes aeroespaciais ou aços para ferramentas pré-endurecidos — o jato d'água torna-se a única opção viável.

Quando o Corte por Plasma Faz Mais Sentido

Procurando por "corte plasma perto de mim" em vez de serviços a laser? Você pode estar no caminho certo. O corte plasma utiliza um jato acelerado de gás ionizado que atinge temperaturas de até 45.000 °F para cortar metais condutivos. Embora não tenha a precisão cirúrgica do laser, o plasma se destaca em aplicações específicas onde a velocidade e a eficiência de custos são mais importantes.

De acordo com Guia 2025 da StarLab CNC , o corte plasma oferece vantagens significativas para os projetos certos:

- Velocidades de corte superiores a 100 polegadas por minuto em aço de 0,5"

- Excelente desempenho em materiais com espessura de 0,018" a 2"

- Custos operacionais cerca de 40-60% mais baixos que o corte a laser por pé linear

- Sistemas completos de plasma a partir de aproximadamente $90.000 contra $195.000+ para jato d'água comparável

- Capacidades superiores de corte biselado para preparação de solda

A comparação de espessura é particularmente reveladora. Enquanto o corte a laser diminui drasticamente em materiais com mais de 0,25" de espessura, o plasma mantém velocidades constantes em aço de 1" e acima. Para fabricação de estruturas metálicas, produção de equipamentos pesados ou aplicações navais, o plasma oferece um valor inigualável.

E a qualidade da borda? Os sistemas modernos de plasma de alta definição reduziram significativamente essa lacuna. De acordo com testes do setor, o plasma HD alcança uma qualidade de borda comparável ao corte a laser em materiais com espessura superior a 0,25", cortando substancialmente mais rápido. Tolerâncias de ±0,010" a ±0,015" atendem à maioria das aplicações estruturais e industriais, embora não alcancem a precisão de ±0,001" que o corte a laser oferece em chapas finas.

Roteamento CNC versus corte a laser para o seu projeto

O roteamento CNC ocupa um espaço completamente diferente no cenário de corte de metais. Ao invés de corte térmico ou erosivo, o roteamento utiliza ferramentas de corte rotativas para remover material fisicamente — um processo de usinagem subtrativa que oferece capacidades únicas, juntamente com limitações reais.

Um cortador a laser CNC para metal se destaca no corte de perfis 2D com velocidade excepcional e alta qualidade de borda. O roteamento CNC, no entanto, possibilita operações que os lasers simplesmente não conseguem realizar:

- Contornos tridimensionais e usinagem de superfícies complexas

- Rosqueamento, furação e furação de precisão

- Cavidades de profundidade variável e criação de cavidades

- Processamento simultâneo de múltiplas características de peças

De acordo com Comparação de técnicas da James Manufacturing , a usinagem CNC oferece versatilidade incomparável — desde cortes simples até formas 3D complexas — tornando-se altamente adaptável tanto para prototipagem quanto para produção. No entanto, velocidade e custo são desvantagens do fresamento em aplicações puramente 2D onde laser ou plasma seriam suficientes.

A decisão geralmente depende dos requisitos do projeto. Precisa de padrões 2D intrincados em chapas metálicas? O corte a laser ganha em velocidade e precisão. Requer contornos 3D, furos roscados ou geometrias complexas em uma única configuração? O fresamento CNC torna-se essencial. Muitas peças sofisticadas na verdade exigem ambas as tecnologias em sequência.

Comparação completa dos métodos de corte

Após analisar os quatro métodos, esta é a comparação abrangente que ajuda a associar a tecnologia aos requisitos do projeto:

| Fator | Corte a laser | Corte a Jato D'Água | Corte de plasma | Roteamento CNC |

|---|---|---|---|---|

| Tolerância de Precisão | ±0,001" a ±0,005" | ±0,005" a ±0,01" | ±0,010" a ±0,015" | ±0,001" a ±0,005" |

| Faixa de espessura | Melhor abaixo de 0,5"; máx. ~1" | Até 12"+ qualquer material | 0,018" a 2"; excelente em 0,5-1,5" | Varia; normalmente abaixo de 4" |

| Qualidade do Acabamento da Borda | Excelente; acabamento mínimo | Bom; superfície lisa, mas pode necessitar acabamento | Bom com HD; pode necessitar retificação | Excelente com ferramentas adequadas |

| Distorção por calor | Zona de Aquecimento Afetada Mínima | Nenhum (corte a frio) | Moderado; ZAC mais larga | Nenhum (processo mecânico) |

| Custo por peça (fina) | Baixo a moderado | Moderado a alto | Baixa | Moderado a alto |

| Custo por peça (grossa) | Alto (corte lento) | Moderado | Baixa | Moderado |

| Velocidade de corte | Rápido em fino; lento em grosso | Lento (5-20 ipm) | Rápido (mais de 100 IPM em aço de 0,5") | Moderado; depende da operação |

| Aplicações ideais | Eletrônicos, médicos, peças de precisão, trabalhos finos e intrincados | Aeroespacial, materiais sensíveis ao calor, pedra, vidro | Aço estrutural, equipamentos pesados, HVAC, construção naval | peças 3D, geometrias complexas, recursos roscados |

Tomando sua Decisão Tecnológica

Após examinar os quatro métodos, a tecnologia de corte "melhor" depende inteiramente das variáveis específicas do seu projeto. Considere estes fatores de decisão:

Escolha o corte a laser de precisão quando:

- Trabalhando com chapas metálicas finas com espessura inferior a 0,25"

- Designs intrincados exigem tolerâncias rigorosas

- Bordas limpas sem acabamento secundário

- Os volumes de produção justificam os custos operacionais

Escolha o jato d'água quando:

- As zonas afetadas pelo calor são inaceitáveis

- Cortar não metais ou ligas sensíveis ao calor

- A integridade do material deve ser completamente preservada

- Cortar materiais espessos onde o laser tem dificuldades

Escolha o Corte por Plasma Quando:

- Processar metais condutores espessos (aço de 0,5"+)

- A eficiência em velocidade e custo supera a necessidade de precisão

- Aplicações estruturais ou industriais não exigem tolerâncias rigorosas

- Restrições orçamentárias favorecem custos operacionais mais baixos

Escolha o roteamento CNC quando:

- São necessárias características tridimensionais

- Peças precisam de roscas, furação ou furos de precisão

- Geometrias complexas excedem as capacidades de corte 2D

- Conclusão em uma única configuração reduz os custos de manipulação

Muitas oficinas de fabricação mantêm múltiplas tecnologias precisamente porque nenhum método único lida com tudo de forma ideal. Ao avaliar fornecedores, aqueles que oferecem múltiplas capacidades de corte muitas vezes podem recomendar a melhor abordagem para o seu projeto específico — em vez de adaptar seus requisitos à única tecnologia disponível.

Compreender essas compensações tecnológicas posiciona você para fazer perguntas melhores e reconhecer quando um orçamento reflete o método adequado para o seu projeto. Além da tecnologia de corte, no entanto, outra distinção impacta significativamente a capacidade e o custo: a diferença entre serviços de corte de chapa metálica e corte de tubos.

Corte de Chapa Metálica vs Serviços de Corte de Tubos

Já reparou como alguns fornecedores de corte a laser listam "corte de chapas" e "corte de tubos" como serviços completamente separados? Há uma razão para essa divisão — e entendê-la ajuda você a solicitar orçamentos precisos e escolher o fornecedor certo para o seu projeto. Esses não são processos intercambiáveis com pequenas diferenças. Eles exigem equipamentos, abordagens de programação e especializações fundamentalmente diferentes.

Fundamentos do Corte de Chapas Planas

Quando você pensa no corte a laser tradicional de chapas metálicas, está imaginando o processamento de chapas planas. O material permanece estacionário sobre uma mesa de corte enquanto a cabeça do laser se move ao longo de trajetórias programadas. Essa simplicidade é na verdade uma vantagem significativa — as peças permanecem presas na chapa da qual foram cortadas, independentemente da espessura, tipo de material ou complexidade das geometrias obtidas.

Um sistema de corte a laser para chapas metálicas foca no corte de perfis bidimensionais com notável eficiência. O processo segue um fluxo de trabalho direto:

- A chapa plana é carregada na mesa de corte (manualmente ou por meio de carregadores automatizados)

- A cabeça do laser percorre os eixos X e Y seguindo trajetórias programadas por CNC

- As peças cortadas permanecem agrupadas dentro da chapa original até a conclusão do processo

- As peças finalizadas são separadas da estrutura remanescente (material restante da chapa)

- Operações secundárias, como dobragem ou acabamento, seguem conforme necessário

A otimização de material em chapas depende fortemente de algoritmos de alocação — softwares que posicionam e giram todas as peças para maximizar o aproveitamento do material. Esses algoritmos dispõem as peças o mais próximas possível umas das outras, gerando mínimo desperdício e permitindo acomodar mais componentes por chapa. Na produção em alto volume, uma alocação sofisticada pode reduzir os custos de material em 15-25% em comparação com layouts ineficientes

A abordagem do cortador a laser de chapas metálicas funciona excepcionalmente bem para suportes, painéis, caixas, juntas e praticamente qualquer componente plano. Se o seu projeto envolve peças que começam como perfis planos — mesmo que depois sejam dobradas em formas tridimensionais — o corte de chapas é o seu ponto de partida.

Corte a Laser de Tubos e Perfis Explicado

É aqui que as coisas ficam consideravelmente mais complexas. De acordo com A análise técnica do BLM Group , a primeira coisa que distingue os serviços de corte a laser de tubos é que o material se move durante todo o processo. Essa diferença fundamental tem grandes consequências para a confiabilidade e a produtividade.

Uma configuração de máquina de corte a laser para chapas metálicas mantém as peças paradas. Sistemas para tubos, por outro lado, devem girar e avançar continuamente barras cilíndricas ou perfiladas através da zona de corte. Isso cria desafios de engenharia únicos:

- Tubos finos e flexíveis tendem a entortar e travar sem uma orientação adequada, aumentando os riscos de interrupção

- Tubos pesados aplicar tensão por meio de choques e vibrações, exigindo robustez mecânica

- Perfis variáveis exigem ajuste automático da potência do laser para garantir qualidade consistente do corte

- Soldas exigem compensação de potência onde a espessura não é constante

A variedade de perfis de tubos adiciona outra camada de complexidade. Os serviços de corte a laser de tubos lidam com muito mais do que simples tubos redondos. Sistemas modernos processam:

- Tubos redondos: O perfil original para corte de tubos—o raio constante simplifica a programação

- Tubos quadrados: Exigem compensação de cantos e gerenciamento cuidadoso da potência nas transições entre superfícies planas e cantos

- Tubos retangulares: Semelhantes aos quadrados, mas com distâncias variáveis nas paredes, afetando os parâmetros de corte

- Perfis abertos: Perfis em C, cantoneiras e formas estruturais com geometrias complexas

- Seções de espessura variável: Perfis cuja espessura das paredes muda exigem ajuste dinâmico da potência do laser

O grupo BLM observa que cada seção e formato apresenta desafios para o gerenciamento correto — desde o carregamento e manuseio até o ajuste adequado da potência do laser para obter cortes consistentemente de alta qualidade. A tridimensionalidade dos tubos torna a compactação das peças mais complicada do que no aninhamento de chapas, especialmente quando as peças são diferentes umas das outras. Muitos metros de material podem ser economizados ao otimizar uma solução medíocre para uma solução ótima.

Uma capacidade exclusiva do corte de tubos: corte chanfrado 3D. Isso envolve inclinar o feixe a laser em relação à superfície do tubo durante o corte, criando furos biselados, bordas inclinadas e juntas precisas entre tubos. Esses recursos simplificam as operações de soldagem posteriores, mas exigem programação sofisticada e controle preciso da máquina.

Aplicações Típicas por Tipo de Serviço

Entender qual serviço se aplica ao seu projeto começa por reconhecer as aplicações comuns de cada um:

Aplicações de Corte a Laser em Chapas Metálicas:

- Caixas eletrônicas e componentes de chassis

- Painéis estruturais automotivos e suportes estruturais

- Painéis arquitetônicos e trabalhos metálicos decorativos

- Componentes e conexões para dutos de HVAC

- Carcaças para dispositivos médicos e pré-formas para instrumentos cirúrgicos

- Componentes para sinalização e expositores

- Proteções e coberturas para máquinas industriais

Aplicações de corte a laser de tubos:

- Estruturas de móveis e suportes estruturais

- Sistemas de escapamento automotivo e gaiolas de proteção

- Corrimãos arquitetônicos e estruturas estruturais

- Estruturas de equipamentos de fitness

- Componentes de maquinaria agrícola

- Quadros de bicicletas e motocicletas

- Sistemas industriais de transporte e equipamentos de movimentação de materiais

Combinação de serviços para chapas e tubos

Muitos projetos do mundo real não se encaixam perfeitamente em uma única categoria. Imagine projetar uma estrutura de aço para equipamentos — você pode precisar de cortes a laser em perfis tubulares para o esqueleto estrutural, além de painéis em chapa metálica para laterais de fechamento, placas de montagem e portas de acesso. É nesse momento que entender ambos os serviços se torna valioso.

Os fluxos de trabalho completos de fabricação frequentemente integram múltiplas operações além do simples corte:

- Dobragem e Conformação: Peças planas de chapa frequentemente requerem prensagem em formas tridimensionais

- Soldagem e Montagem: Seções tubulares cortadas e componentes de chapa são unidos em estruturas acabadas

- Acabamento de Superfície: Pintura eletrostática, pintura líquida ou galvanização protegem e embelezam conjuntos finalizados

- Inserção de hardware: Porcas PEM, pinos e espaçadores são instalados em furos cortados a laser

- Inspeção de qualidade: A verificação dimensional garante que as peças atendam às especificações

Provedores que oferecem capacidades tanto em chapa quanto em tubo sob o mesmo teto podem coordenar essas operações de forma mais eficiente do que dividir o trabalho entre vários fornecedores. Eles entendem como as juntas tubulares se alinham com os pontos de fixação da chapa, como as tolerâncias de corte se acumulam durante a montagem, e como otimizar todo o fluxo de trabalho, e não apenas operações individuais.

Ao solicitar orçamentos para projetos que exigem ambos os tipos de serviço, pergunte aos fornecedores potenciais sobre suas capacidades integradas. Um estabelecimento que corta chapas mas terceiriza o trabalho com tubos — ou vice-versa — introduz atrasos na entrega, falhas de comunicação e possíveis problemas de acumulação de tolerâncias que afetam tanto o cronograma quanto a qualidade.

Com os tipos de serviço esclarecidos, o próximo fator que afeta seu orçamento envolve algo totalmente sob seu controle: o quão bem você prepara seus arquivos de projeto e segue as melhores práticas para desenhos prontos para laser.

Diretrizes de Projeto e Preparação de Arquivos

Aqui está uma realidade frustrante: seu projeto pode ser tecnicamente brilhante, mas completamente inadequado para corte a laser. A maioria dos prestadores de serviço menciona "diretrizes de projeto" em algum lugar de seus sites — e depois os deixa adivinhando o que realmente importa. A verdade é que a preparação adequada de arquivos e a otimização do design podem reduzir seu orçamento em 20-30%, melhorando drasticamente a qualidade das peças. Vamos preencher essa lacuna de conhecimento com detalhes que realmente ajudam.

Formatos de Arquivo e Requisitos de Preparação

Antes que qualquer raio laser toque o metal, seu projeto precisa ser convertido em instruções legíveis pela máquina. Nem todos os formatos de arquivo são iguais, e enviar um tipo incorreto pode causar atrasos, ciclos de revisão e potencialmente custos mais altos.

De acordo com o guia de design de corte de chapas da Xometry, compreender a diferença entre arquivos raster e vetoriais é fundamental. Cortadoras a laser exigem gráficos vetoriais — descrições matemáticas de linhas e curvas — em vez de imagens raster baseadas em pixels. Uma fotografia da sua peça não funcionará; você precisa da geometria CAD real.

Os formatos de arquivo aceitos para corte a laser de chapas metálicas normalmente incluem:

- DXF (Drawing Exchange Format): O padrão da indústria para trajetórias de corte 2D — compatível universalmente em todos os sistemas CAD

- DWG (Desenho AutoCAD): Formato nativo do AutoCAD com suporte completo a camadas e entidades

- STEP/STP: formato de modelo 3D útil quando as peças exigem dobramento ou operações secundárias

- AI (Adobe Illustrator): Formato vetorial popular para peças decorativas ou artísticas cortadas a laser

- PDF: Aceitável quando exportado como gráfico vetorial a partir de software CAD

A otimização de arquivos importa mais do que a seleção de formato. A Xometry enfatiza a remoção de informações excessivas — linhas de construção, dimensões, geometria duplicada e camadas de anotações — antes do envio. O texto deve ser convertido em contornos ou traçados, já que as fontes não são transferidas entre sistemas. Esses problemas aparentemente menores causam atrasos na cotação e erros de programação que aumentam os custos.

Um erro comum? Erros de escala. Uma peça desenhada em polegadas, mas interpretada como milímetros, chega 25 vezes menor do que o esperado. Sempre verifique as unidades e inclua uma dimensão de referência que seu fornecedor possa conferir.

Regras de Projeto para Qualidade Ideal de Corte

Compreender a largura do kerf transforma a forma como você projeta peças para fabricação a laser. O kerf — o material removido pelo processo de corte — varia tipicamente entre 0,1 mm e 1,0 mm, dependendo da espessura do material e dos parâmetros do laser, de acordo com O guia de melhores práticas da MakerVerse .

Por que isso é importante? Se você precisar de um furo de 10 mm, você não desenha um círculo de 10 mm. O laser remove material ao longo desse caminho, de modo que o furo real acaba sendo ligeiramente maior. O trabalho de corte a laser preciso em chapa metálica exige compensação de largura de corte — seja aplicada por você ou pelo seu fornecedor.

Especificações críticas de projeto a serem seguidas:

- Tamanho mínimo da característica: Geralmente 1 a 2 vezes a espessura do material para corte confiável

- Distância do Furo à Borda: Mantenha pelo menos 1,5 vez a espessura do material para evitar rasgamento ou deformação

- Espaçamento entre cortes: Posicione a geometria de corte com pelo menos 2 vezes a espessura da chapa para evitar distorção

- Diâmetro Mínimo do Furo: Normalmente igual ou maior que a espessura do material

- Largura da aba para peças mantidas: Pelo menos 2 vezes a espessura do material para peças que permanecem presas durante o corte

As tolerâncias dimensionais representam o desvio permitido na sua peça final. Para alumínio cortado a laser e outros metais, as tolerâncias típicas variam de ±0,1 mm a ±0,2 mm em materiais finos, aumentando para ±0,3 mm a ±0,5 mm em seções mais espessas. Essas especificações devem orientar suas decisões de projeto — não especifique tolerâncias de ±0,05 mm em características que o corte a laser simplesmente não consegue atingir.

Evitando Erros de Design Comuns

Mesmo engenheiros experientes enviam projetos com problemas que aumentam os custos ou comprometem a qualidade. Estes são os erros que os fornecedores observam repetidamente:

Furos muito próximos das bordas: A MakerVerse observa que, se os furos forem colocados muito perto da borda, há maior risco de rasgo ou deformação do furo — especialmente se a peça passar posteriormente por operações de conformação. Deixe uma margem adequada.

Raios de dobra inconsistentes: Para projetos de corte a laser em chapa metálica que incluam dobramento, usar raios de dobra e orientações variados significa que a peça precisará ser reorientada com mais frequência durante a conformação. Isso exige mais tempo do operador e aumenta os custos.

Ignorando o acesso à ferramenta de dobragem: Ao usar uma ferramenta de dobragem, deixe espaço suficiente para que ela possa acessar os cantos. A ferramenta precisa se aproximar a 90° do canto de dobragem — geometrias apertadas tornam-se impossíveis de formar.

Lista de Verificação de Melhores Práticas de Projeto:

- Envie arquivos vetoriais (DXF, DWG ou AI) com geometria limpa e em linha simples

- Remova linhas duplicadas, geometria de construção e anotações dimensionais

- Converta todo o texto em contornos ou traçados

- Verifique a escala e inclua uma dimensão de referência

- Mantenha distâncias mínimas entre furo e borda (1,5 vezes a espessura do material)

- Espaçe os elementos pelo menos 2 vezes a espessura do material

- Utilize raios de dobragem e orientações consistentes sempre que possível

- Especifique tolerâncias realistas alcançáveis com corte a laser (±0,1 mm a ±0,5 mm)

- Considere a largura do corte em ajustes e montagens de precisão

- Evite detalhes ultrafinos menores que a espessura do material

Seguir estas diretrizes não melhora apenas a qualidade da peça — também sinaliza aos fornecedores que você entende as limitações da fabricação a laser. Oficinas orçamentam arquivos prontos para corte a laser mais rapidamente e com maior precisão do que projetos que exigem discussões extensivas de revisão. Sua preparação impacta diretamente seu cronograma e preço final.

Com os fundamentos do projeto abordados, o próximo fator importante que influencia seu orçamento envolve os custos ocultos que a maioria dos fornecedores mantém deliberadamente opacos — até agora.

Fatores de Custo e Transparência de Preços

Pronto para solicitar um orçamento de corte a laser? Aqui está algo que a maioria dos fornecedores não lhe dirá: aquele botão de orçamento instantâneo esconde um cálculo complexo envolvendo dezenas de variáveis. Compreender o que realmente impulsiona os custos de corte a laser transforma você de um mero tomador de preço em um comprador informado, capaz de otimizar projetos, negociar com inteligência e prever custos antes de enviar os arquivos. Vamos revelar o segredo por trás de um preço que os concorrentes mantêm deliberadamente opaco.

O Que Impulsiona os Custos de Corte a Laser

Cada orçamento de serviços de corte a laser reflete uma combinação de despesas fixas e variáveis. De acordo com a análise de precificação da Komacut, os principais fatores que afetam os custos de corte a laser incluem o tipo de material, espessura, complexidade do projeto, tempo de corte, custos de mão de obra e processos de acabamento. Cada elemento contribui para a despesa total ao impactar a eficiência e os recursos necessários.

Principais fatores de custo classificados por impacto:

- Custos de Materiais: A matéria-prima representa 30-50% da maioria das cotações — graus de aço, ligas de alumínio e metais especiais variam drasticamente no preço por libra

- Tempo de Máquina: O tempo de operação do laser está diretamente relacionado ao custo — materiais mais espessos são cortados mais lentamente, designs intrincados exigem mais pontos de perfuração e trajetos complexos prolongam a duração do corte

- Complexidade do projeto: Mais recortes significam mais pontos de perfuração onde o laser inicia cada corte — cada perfuração adiciona tempo e consumo de energia

- Espessura do material: Materiais mais espessos exigem mais energia e velocidades de corte mais baixas, aumentando tanto o tempo quanto o consumo de energia

- Operações Secundárias: Processos como rebarbação, dobragem, rosqueamento e acabamento superficial agregam custos de mão de obra, tempo de equipamento e materiais

- Preparação e programação: Custos fixos para preparação de arquivos, configuração de máquinas e verificação de qualidade são distribuídos pela quantidade do seu pedido

Aqui está uma realidade de preços que a maioria dos fornecedores evita mencionar: cortar aço inoxidável geralmente custa mais do que cortar aço carbono em espessuras equivalentes. Por quê? O aço inoxidável exige mais energia, corta mais devagar e provoca maior desgaste dos equipamentos. Da mesma forma, metais reflexivos como alumínio e cobre exigem parâmetros especializados que prolongam o tempo de processamento.

O número de recortes afeta significativamente o preço, pois cada recorte requer um ponto de perfuração. Mais pontos de perfuração e trajetos de corte mais longos aumentam os requisitos de tempo e energia. Design complexos com numerosos recortes também exigem maior precisão, acrescentando aos custos de mão de obra e equipamentos.

Preços por Volume e Descontos por Quantidade

Perguntando-se por que os custos por unidade caem drasticamente em quantidades maiores? A economia favorece o processamento em lotes por várias razões convincentes.

De acordo com Guia de otimização de custos da Vytek , o corte a laser é normalmente mais eficiente quando realizado em lotes. A preparação de um cortador a laser exige tempo, portanto, executar quantidades maiores em uma única sessão reduz a necessidade de ajustes frequentes da máquina, economiza tempo de configuração e diminui o custo por peça.

Como a quantidade afeta o orçamento dos seus serviços de corte a laser em metal:

- Distribuição do custo de instalação: Uma taxa de configuração de $150 acrescenta $15 por peça em 10 unidades, mas apenas $0,30 por peça em 500 unidades

- Eficiência do Material: Pedidos maiores permitem um melhor aproveitamento — encaixar mais peças por chapa reduz o desperdício e o custo de material por peça

- Funcionamento Contínuo: Produções em lote minimizam o tempo de inatividade da máquina entre peças, melhorando a eficiência geral

- Descontos de fornecedores: Pedidos em grande volume frequentemente se qualificam para descontos no material concedidos pelos fornecedores, reduzindo ainda mais os custos

- Redução no manuseio: Processar 100 peças idênticas requer menos intervenção do operador do que processar 10 designs diferentes

Para empresas com demanda previsível, agrupar pedidos ou programar produções recorrentes pode reduzir significativamente os custos por unidade. Se você precisar de 50 peças mensalmente, pedir 150 trimestralmente geralmente oferece um preço melhor do que três pedidos separados.

Otimizações de Projeto que Reduzem Custos

Suas decisões de projeto afetam diretamente seu orçamento — às vezes mais do que a seleção de material ou quantidade. Uma otimização estratégica pode reduzir os custos de corte a laser em 20-30% sem comprometer a funcionalidade.

Simplifique geometrias sempre que possível: Projetos complexos com detalhes intrincados exigem maior precisão no controle do laser e tempos de corte mais longos. De acordo com a análise da Vytek, evitar cantos internos vivos, minimizar cortes pequenos e intricados e usar menos curvas pode resultar em economias substanciais. Cantos arredondados ou linhas retas são, em geral, mais rápidos de cortar do que formas complexas ou raios apertados.

Otimizar a eficiência do alocação: O aninhamento eficiente maximiza a utilização do material ao dispor as peças próximas umas das outras na chapa, minimizando o desperdício. De acordo com a Komacut, isso reduz a necessidade de matéria-prima e diminui o tempo de corte, resultando em economias significativas de custos. Um aninhamento estratégico pode reduzir o resíduo de material em 10-20%.

Combine a qualidade da borda com a aplicação: Alcançar bordas de alta qualidade frequentemente exige reduzir a velocidade do laser ou usar mais potência — ambos aumentam os custos. Nem toda aplicação exige a mesma precisão. Para peças que serão soldadas, montadas em componentes maiores ou submetidas a acabamentos adicionais, especificar uma qualidade padrão de borda em vez de acabamentos premium reduz o tempo de processamento.

Estratégias de design para redução de custos:

- Reduza o número de recortes individuais e pontos de perfuração

- Utilize espessuras padrão de material disponíveis nos fornecedores em vez de medidas personalizadas

- Projete peças que se aninhem eficientemente em tamanhos padrão de chapas

- Elimine recursos ultrafinos que reduzem a velocidade de corte

- Especifique tolerâncias realistas—especificações mais rigorosas custam mais para verificar e alcançar

- Escolha materiais economicamente viáveis que atendam aos requisitos sem superdimensionamento

- Combine peças semelhantes em um único pedido para maximizar a eficiência de configuração

Prazos de Entrega e Fatores de Tempo de Retorno

Além do preço por peça, o cronograma de entrega impacta significativamente o custo total do projeto. Pedidos urgentes geralmente têm acréscimos de 25-50%, enquanto agendamentos flexíveis podem às vezes gerar descontos.

Fatores que afetam a velocidade de produção:

- Disponibilidade de materiais: Materiais comuns como aço macio são enviados diretamente do estoque; ligas exóticas podem exigir atrasos devido à aquisição

- Agendamento de máquinas: A capacidade do fornecedor e os compromissos existentes determinam quando seu trabalho entra na fila

- Ciclos de revisão de projeto: Arquivos prontos para laser são processados mais rapidamente do que projetos que exigem discussões iterativas de otimização

- Operações Secundárias: Etapa de dobragem, acabamento e montagem prolongam o tempo total de entrega além do corte isolado

- Requisitos de qualidade: Inspeção e documentação para aplicações certificadas acrescentam dias de processamento

Ao procurar um serviço de corte a laser perto de mim ou ao avaliar serviços de corte a laser perto de mim, pergunte aos fornecedores sobre prazos padrão versus acelerados. Compreender a relação custo-velocidade ajuda você a planejar projetos de forma realista e evitar cobranças adicionais por entrega urgente quando um planejamento antecipado teria entregue as mesmas peças a um custo menor.

Preços transparentes geram confiança — e agora você entende a mecânica por trás de cada orçamento de corte a laser. Com os fatores de custo desmistificados, a próxima consideração envolve reconhecer as vantagens específicas que tornam o corte a laser a escolha certa para sua aplicação desde o início.

Principais Vantagens do Corte a Laser Profissional

Você já viu as listas antes — precisão, velocidade, qualidade. Mas esses tópicos não explicam por que o corte a laser realmente oferece esses benefícios ou quando eles são mais importantes para o seu projeto. Compreender a física e a mecânica por trás de cada vantagem transforma afirmações genéricas de marketing em critérios de decisão acionáveis. Vamos analisar o que torna um cortador a laser genuinamente superior para aplicações específicas — e igualmente importante, quando essas vantagens realmente impactam seu resultado final.

Precisão que métodos tradicionais não conseguem igualar

Quando os fabricantes afirmam "precisão", o que isso realmente significa em termos mensuráveis? De acordo com A documentação técnica da Wikipedia , cortadoras a laser alcançam uma precisão de posicionamento de 10 micrômetros com repetibilidade de 5 micrômetros. Para contexto, um fio de cabelo humano mede aproximadamente 70 micrômetros — o que significa que o corte a laser em metal posiciona os cortes com uma precisão sete vezes mais fina do que um único fio de cabelo.

A física por trás dessa precisão começa com o próprio feixe focalizado. Os raios paralelos de luz coerente provenientes da fonte a laser normalmente medem entre 1,5 e 2,0 mm de diâmetro antes da focalização. Espelhos e lentes então concentram essa energia em um ponto tão pequeno quanto 0,025 mm (0,001 polegadas), criando um ponto de corte extremamente intenso que remove o material com precisão cirúrgica.

Por que isso é importante para o seu projeto? Considere estas implicações práticas:

- Encaixe de montagem: Peças usinadas com tolerâncias de ±0,001 polegadas são montadas sem necessidade de desbaste, limagem ou forçamento

- Intercâmbio: Todas as peças de uma produção em série têm medidas idênticas — qualquer unidade pode ser substituída sem ajustes personalizados

- Geometrias Complexas: Padrões intrincados, raios estreitos e detalhes complexos são cortados com limpeza em locais onde ferramentas mecânicas não conseguem alcançar

- Resíduos reduzidos: A precisão consistente significa menos peças rejeitadas e menores custos com desperdício

A repetibilidade merece atenção especial. Diferentemente do corte mecânico, onde o desgaste da ferramenta degrada gradualmente a precisão, um laser que corta metal mantém uma precisão consistente porque não há contato físico que cause desgaste. A centésima peça tem as mesmas medidas que a primeira — essencial para serviços de corte a laser de precisão utilizados em aplicações aeroespaciais, médicas e automotivas, onde a consistência dimensional é inegociável.

Qualidade da borda e economia em pós-processamento

Aqui é onde as vantagens do corte a laser se traduzem diretamente em economia de custos. De acordo com especificações do setor , o acabamento superficial típico do corte por feixe a laser varia entre 125 e 250 micro-polegadas (0,003 mm a 0,006 mm). Esse acabamento excepcionalmente liso muitas vezes elimina operações secundárias de retificação, rebarbação ou polimento.

As vantagens do corte a laser em comparação ao corte mecânico incluem fixação mais fácil da peça, redução na contaminação da peça e menor risco de deformação, já que os sistemas a laser possuem uma zona térmica afetada reduzida.

A comparação entre cortadoras de metal torna-se particularmente marcante ao examinar as zonas afetadas pelo calor. O corte tradicional por plasma cria áreas amplas de ZAC, exigindo tratamento pós-corte. A entrega concentrada de energia no corte a laser minimiza a dispersão térmica para o material circundante — preservando as propriedades metalúrgicas até a borda do corte.

O corte a laser de aço demonstra claramente essa vantagem. Ao cortar aço baixo carbono com potência a laser de 800 W, a rugosidade padrão é de apenas 10 μm para chapas de 1 mm, 20 μm para chapas de 3 mm e 25 μm para chapas de 6 mm. Esses acabamentos atendem diretamente à maioria dos requisitos aplicáveis logo após o processo, eliminando a mão de obra de acabamento que acrescentaria 15-30% aos custos do corte tradicional.

A vantagem da ausência de contaminação é importante para aplicações sensíveis. Ferramentas mecânicas de corte entram em contato com a peça, podendo transferir lubrificantes, partículas de desgaste ou materiais estranhos. O corte a laser é um processo sem contato — nada toca sua peça exceto luz focalizada e gás auxiliar. Fabricantes de dispositivos médicos e de equipamentos para processamento de alimentos escolhem especificamente o corte a laser por este motivo.

Do Protótipo à Escala de Produção

Talvez a vantagem mais subestimada do corte a laser esteja na sua escalabilidade. A mesma tecnologia que produz um único protótipo pode processar milhares de peças em produção, sem necessidade de troca de ferramentas. De acordo com a análise setorial da Amber Steel, o corte a laser industrial pode ser automatizado, o que significa que as máquinas podem ser programadas para realizar o corte — acelerando o processo e reduzindo os requisitos de mão de obra manual.

As comparações de velocidade reforçam essa vantagem. Para muitos fins, um laser pode ser até trinta vezes mais rápido do que o corte convencional com serra. Sistemas industriais comuns (≥1kW) cortam aço carbono com espessuras entre 0,51 mm e 13 mm de forma eficiente. As taxas máximas de corte dependem da potência do laser, da espessura do material, do tipo de processo e das propriedades do material — mas mesmo estimativas conservadoras mostram economias de tempo dramáticas.

A flexibilidade de design potencializa ainda mais a vantagem de velocidade. Alterações na programação CNC entre peças diferentes levam minutos, não horas. Precisa modificar um projeto durante a produção? Atualize o arquivo do programa e retome o corte. Essa agilidade permite:

- Automotiva: Iteração rápida em componentes do chassi, painéis da carroceria e suportes estruturais durante os ciclos de desenvolvimento

- Aeroespacial: Componentes de precisão para peças aeronáuticas que atendem às rigorosas tolerâncias do setor

- Eletrónica: Componentes delicados como placas de circuito e microchips que exigem precisão excepcional

- Arquitetura: Painéis decorativos personalizados, elementos estruturais e trabalhos artísticos em metal com geometrias únicas

A versatilidade de materiais amplia essas vantagens para praticamente qualquer metal. Ao contrário de equipamentos especializados limitados a materiais específicos, um único sistema a laser de fibra processa aço, alumínio, cobre, latão e titânio — alternando entre eles mediante mudanças de parâmetros, em vez de troca de equipamentos. De acordo com O guia técnico da GCC World , essa versatilidade torna a tecnologia a laser útil em diversos setores industriais, desde a fabricação de chaparia até a confecção de joias e prototipagem rápida.

A economia favorece cada vez mais o corte a laser conforme aumenta a complexidade. Cortes retos simples podem ser mais baratos com cisalhamento ou plasma. Mas à medida que os designs incorporam curvas, recortes, tolerâncias apertadas ou padrões intrincados, as vantagens do laser se acumulam enquanto as limitações dos métodos alternativos se multiplicam. A avaliação do custo total — incluindo pós-processamento, taxas de sucata e retrabalho — muitas vezes revela o corte a laser como a escolha econômica, mesmo quando os custos iniciais de corte parecem mais altos.

Compreender essas vantagens ajuda você a reconhecer quando o corte a laser oferece valor real versus quando métodos mais simples são suficientes. Mas as vantagens não significam nada sem acesso a um fornecedor capacitado — o que nos leva à questão crítica de como avaliar e selecionar o parceiro de serviço certo para suas necessidades específicas.

Selecionando o Fornecedor Certo de Serviço de Corte a Laser

Você dominou a tecnologia, comparou os métodos de corte e otimizou seu projeto — mas nada disso importa se escolher o fornecedor errado. Veja o que diferencia um parceiro de manufatura confiável daquele que traz dores de cabeça: a capacidade de transformar seus requisitos em peças de qualidade, no prazo, sem intermináveis idas e vindas. Ao procurar corte a laser perto de mim ou ao avaliar serviços de corte a laser CNC, saber exatamente o que procurar transforma um palpite em uma decisão informada.

Certificações e Padrões de Qualidade que Importam

Certificações não são apenas decorações de parede — representam sistemas verificados para manter uma qualidade consistente. Mas quais delas realmente importam para o seu projeto? De acordo com A documentação oficial da AIAG , a IATF 16949:2016 define os requisitos do sistema de gestão da qualidade para organizações em toda a indústria automotiva global. Esta certificação foi desenvolvida com um envolvimento sem precedentes da indústria, incluindo montadoras e fornecedores em todo o mundo.

Se suas peças metálicas abastecem cadeias de suprimentos automotivas, a certificação IATF 16949 deve estar no topo da sua lista de avaliação. Este padrão vai além dos requisitos básicos da ISO 9001 para abordar preocupações específicas do setor automotivo:

- Processo de Aprovação de Peças para Produção (PPAP): Garante que os fornecedores possam fabricar consistentemente peças que atendam a todos os requisitos dos clientes

- Planejamento Avançado da Qualidade do Produto (APQP): Abordagem estruturada para o projeto e desenvolvimento de produtos

- Análise de Modos de Falha e seus Efeitos (FMEA): Identificação e mitigação sistemática de falhas potenciais

- Análise de Sistemas de Medição (MSA): Verificação de que os processos de medição fornecem dados confiáveis

- Controle Estatístico de Processo (SPC): Monitoramento contínuo para manter a consistência da qualidade

Para aplicações não automotivas, a certificação ISO 9001:2015 demonstra o compromisso fundamental com a gestão da qualidade. De acordo com O guia do fornecedor de formas de corte a laser , procure uma empresa com profissionais experientes que compreendam as nuances de diferentes materiais e técnicas de corte a laser — analise seu portfólio, leia avaliações de clientes e consulte sobre certificações.

Certificações especializadas são importantes para indústrias específicas:

- AS9100: Aplicações Aeroespaciais e de Defesa

- ISO 13485: Fabricação de Dispositivos Médicos

- NADCAP: Processos especiais incluindo soldagem e tratamento térmico

- ISO 14001: Sistemas de Gestão Ambiental

Avaliação de Equipamentos e Capacidades

Os equipamentos de um fornecedor determinam diretamente o que eles podem oferecer. De acordo com o guia de avaliação da LS Precision Manufacturing, o método mais simples de verificação é visitar sua fábrica — pessoalmente ou por meio de vídeo em tempo real — para observar equipamentos de marca, aparência das instalações, gestão do workshop e padrões operacionais.

Ao avaliar opções de corte a laser de metal perto de mim, investigue estes fatores de equipamento:

- Níveis de potência do laser: Maior potência permite cortar materiais mais espessos e com maior velocidade — pergunte sobre a capacidade máxima

- Tamanhos da mesa de corte: Mesas de corte maiores acomodam peças maiores e permitem um encaixe eficiente em produções em série

- Tipos de tecnologia a laser: Os lasers de fibra são superiores em metais reflexivos; os sistemas a CO2 oferecem versatilidade — escolha o equipamento adequado aos seus materiais

- Nível de automação: Sistemas automatizados de carga/descarga melhoram a consistência e reduzem custos trabalhistas em pedidos de alto volume

- Equipamentos secundários: Prensas dobradeiras, soldadores e equipamentos de acabamento permitem fabricação completa em um único local

A LS Precision observa que máquinas a laser antigas apresentam mau desempenho dinâmico — a cabeça de corte oscila em altas velocidades de corte, resultando em grandes erros nas formas e nos padrões do design. Se você necessita de cortes metálicos personalizados precisos, essa imprecisão faz com que as peças sejam totalmente descartadas. Solicite amostras de trabalhos anteriores com materiais semelhantes aos seus para verificar a capacidade real.

Além do equipamento de corte, avalie as capacidades integradas. Fornecedores que oferecem processamento completo de chapas metálicas — corte, dobragem, soldagem e acabamento sob um mesmo teto — eliminam atrasos na transferência de etapas e problemas de acumulação de tolerâncias que ocorrem ao dividir o trabalho entre vários fornecedores. Para aplicações automotivas que exigem chassis, suspensão ou componentes estruturais, fabricantes como Shaoyi (Ningbo) Tecnologia Metal demonstram como a qualidade certificada pela IATF 16949 combinada com capacidades abrangentes de fabricação racionaliza as cadeias de suprimentos, desde o protótipo até a produção em massa.

Avaliação do Suporte a DFM e Prazos de Entrega

O suporte à projetabilidade para fabricação (DFM) diferencia os simples executores de pedidos dos verdadeiros parceiros de manufatura. De acordo com a análise da LS Precision, fornecedores experientes analisam proativamente suas plantas baixas quanto a possíveis problemas de processamento — oferecendo recomendações profissionais para redução de custos e viabilidade antes do início da produção. Essa intervenção precoce evita efetivamente falhas de projeto, melhora a eficiência produtiva e mantém os custos controlados desde o início.

Ao avaliar as capacidades de DFM, pergunte aos fornecedores:

- Você fornece revisão gratuita de DFM antes de emitir o orçamento?

- Com que rapidez você identifica possíveis problemas de projetabilidade?

- Quais sugestões de otimização você já forneceu em projetos semelhantes?

- Você pode recomendar substituições de materiais que reduzam custos sem comprometer o desempenho?

Compromissos de tempo de entrega revelam a capacidade operacional. A Laser Cutting Shapes enfatiza que o tempo de entrega varia significativamente conforme a complexidade do projeto, volume e carga de trabalho do fornecedor — a comunicação clara sobre prazos é essencial. Alguns serviços oferecem opções expresso com custo adicional, enquanto outros mantêm prazos consistentes por meio de um gerenciamento disciplinado da capacidade.

Para projetos com restrição de tempo, procure fornecedores que ofereçam capacidades de prototipagem rápida. A capacidade de entregar peças amostra em até 5 dias — em vez de semanas — acelera os ciclos de desenvolvimento e permite a validação do projeto antes do investimento em ferramentas de produção. Aliada a um tempo rápido de cotação (12 horas ou menos indica eficiência operacional), a prototipagem rápida demonstra a agilidade exigida pelos seus projetos.

Perguntas a Fazer Antes de Pedir

Antes de contratar qualquer fornecedor de corte a laser próximo a mim, obtenha respostas para estas perguntas essenciais:

Perguntas sobre capacidade técnica:

- Quais tipos de laser e níveis de potência vocês utilizam?

- Qual é a espessura máxima de material para o meu tipo específico de metal?

- Quais tolerâncias vocês podem garantir para a geometria da minha peça?

- Vocês têm experiência com o grau específico do meu material?

- Quais operações secundárias oferecem internamente versus terceirizadas?

Perguntas sobre qualidade e processo:

- Quais certificações de qualidade vocês possuem?

- Como vocês verificam a precisão dimensional das peças acabadas?

- Que documentação fornecem junto com as remessas?

- Como lidam com peças não conformes?

- É possível fornecer amostras antes da produção em escala?

Perguntas comerciais:

- Qual é o seu prazo padrão de entrega para pedidos da minha quantidade?

- Vocês oferecem processamento acelerado, e com que acréscimo de custo?

- Como vocês lidam com alterações de projeto no meio de um pedido?

- Quais são suas quantidades mínimas de pedido?

- Vocês oferecem preços por volume ou acordos de pedido aberto?

Sinais de alerta a evitar

A experiência ensina quais sinais de alerta indicam problemas. De acordo com a análise da LS Precision, fornecedores muitas vezes encurtam precipitadamente os ciclos de produção para garantir pedidos, e depois enfrentam atrasos sucessivos devido à sobrecarga de capacidade, falhas em máquinas ou má gestão. Veja o que deveria gerar cautela:

Sinais vermelhos na comunicação:

- Respostas lentas ou vagas a perguntas técnicas

- Incapacidade de explicar seus processos ou capacidades dos equipamentos

- Representantes de atendimento ao cliente sem conhecimento técnico

- Relutância em fornecer referências ou amostras de trabalho

Sinais de alerta operacionais:

- Orçamentos irrealmente baixos em comparação com concorrentes (muitas vezes escondendo compromissos na qualidade)

- Promessas de prazos de entrega excessivamente agressivos para a complexidade do seu pedido

- Negativa em permitir visitas às instalações ou fornecer tours virtuais

- Equipamentos desatualizados ou mal conservados visíveis em fotos ou vídeos

Sinais de alerta nas práticas comerciais:

- Ausência de certificações claras de qualidade ou relutância em compartilhar documentação

- Exigência excessiva de pagamentos antecipados antes do início de qualquer trabalho

- Falta de orçamentos formais com itens detalhados

- Histórico de disputas visível em avaliações online

Lista de Verificação para Avaliação de Fornecedores

Use esta lista de verificação completa ao comparar fornecedores de gravação a laser personalizada ou corte de precisão:

| Categoria de Avaliação | Critérios Principais | Método de Verificação |

|---|---|---|

| CERTIFICAÇÕES | ISO 9001, IATF 16949 (automotivo), AS9100 (aeroespacial) | Solicite cópias; verifique junto aos órgãos certificadores |

| Equipamento | Laser moderno de fibra/CO2; potência e tamanho de mesa adequados | Visita à instalação; lista de equipamentos com especificações |

| Expertise em Materiais | Experiência documentada com os metais e espessuras específicos exigidos | Peças amostra; projetos de referência |

| Suporte DFM | Revisão proativa do projeto; recomendações de otimização | Envie um arquivo de teste; avalie a qualidade do feedback |

| Tempo de Entrega | Velocidade de cotação; prazos-padrão; capacidades de urgência | Solicitação de cotação teste; prazos documentados |

| Comunicação | Competência técnica; capacidade de resposta; gerenciamento de projetos | Qualidade da interação durante a avaliação |

| Operações Secundárias | Dobragem, soldagem e acabamento disponíveis internamente | Lista de capacidades; exemplos de fluxo de trabalho integrado |

| Controle de Qualidade | Equipamentos de inspeção; documentação; rastreabilidade | Visão geral do processo de controle de qualidade; relatórios de amostra |

Encontrar o serviço certo de corte a laser próximo a mim requer equilibrar capacidade, qualidade, custo e agilidade. Prestadores que demonstram claramente suas qualificações — por meio de certificações, investimentos em equipamentos e referências de clientes — conquistam a confiança necessária para parcerias duradouras em manufatura. O tempo investido em uma avaliação minuciosa traz retornos por meio de qualidade consistente, entrega confiável e resolução colaborativa de problemas quando surgem desafios.

Perguntas Frequentes Sobre Serviços de Corte a Laser em Metal

1. Quais materiais podem ser cortados com serviços de corte a laser?

Serviços profissionais de corte a laser lidam com uma ampla variedade de metais, incluindo aço carbono, aço inoxidável, alumínio, cobre, latão e titânio. Os lasers de fibra destacam-se com metais reflexivos como alumínio e cobre, enquanto os lasers CO2 apresentam bom desempenho em materiais de aço mais espessos. A espessura máxima varia conforme o material e a potência do laser — por exemplo, um laser de fibra de 3000 W corta até 20 mm de aço carbono, mas apenas 8 mm de alumínio. Ligas especiais e projetos com materiais mistos podem exigir tecnologias a laser específicas para obter resultados ideais.

2. Quanto custa o serviço de corte a laser em metal?

Os custos de corte a laser dependem de vários fatores: tipo de material (aço inoxidável é mais caro que aço carbono), espessura (materiais mais espessos são cortados mais lentamente), complexidade do design (mais pontos de perfuração aumentam o tempo) e quantidade (custos de configuração distribuídos em pedidos maiores reduzem o preço por peça). O material geralmente representa 30-50% dos orçamentos, sendo o tempo da máquina o segundo maior fator. A otimização do projeto — simplificação de geometrias, alocação eficiente e especificação de tolerâncias realistas — pode reduzir os custos em 20-30% sem comprometer a qualidade.

3. Qual é a diferença entre corte a laser CO2 e corte a laser de fibra?

Os lasers CO2 utilizam uma mistura de gases para gerar um feixe com comprimento de onda de 10.600 nm, destacando-se em materiais mais espessos e oferecendo versatilidade em metais e não metais. Os lasers de fibra utilizam uma fibra de vidro dopada com terras raras que produz luz com comprimento de onda de 1064 nm, a qual é absorvida mais eficientemente pelos metais. Os lasers de fibra cortam 2 a 3 vezes mais rápido em chapas finas de metal, alcançam eficiência energética superior a 30%, contra 10-20% dos lasers CO2, e conseguem processar metais reflexivos como alumínio e cobre sem problemas. No entanto, os lasers de fibra destinam-se principalmente à fabricação de metais e têm um custo inicial mais elevado, ainda que os menores custos operacionais compensem isso ao longo do tempo.

4. Como preparo arquivos para corte a laser?

Envie arquivos vetoriais (formato DXF, DWG ou AI) com geometria limpa e de linha única. Remova linhas duplicadas, geometria de construção e anotações dimensionais antes do envio. Converta todo o texto em contornos, pois as fontes não são transferidas entre sistemas. Verifique a escala e inclua uma dimensão de referência para evitar erros de tamanho. Siga as regras de projeto, incluindo distâncias mínimas de furo à borda de 1,5x a espessura do material, espaçamento de recursos de pelo menos 2x a espessura e tolerâncias realistas (±0,1 mm a ±0,5 mm dependendo da espessura do material).

5. Como escolho o melhor fornecedor de serviço de corte a laser?

Avalie fornecedores com base em certificações (IATF 16949 para automotivo, ISO 9001 para qualidade geral), capacidades de equipamentos (tipos de laser, níveis de potência, tamanhos de leito) e disponibilidade de suporte a DFM. Solicite amostras com seus materiais específicos, verifique os prazos comprometidos e avalie a agilidade na comunicação. Para aplicações automotivas, fabricantes certificados pela IATF 16949, como a Shaoyi Metal Technology, oferecem capacidades integradas, desde prototipagem rápida até produção em massa, com documentação abrangente de qualidade. Evite fornecedores com respostas técnicas vagas, orçamentos irrealmente baixos ou relutância em compartilhar informações sobre as instalações.

Pequenas quantidades, altos padrões. Nosso serviço de prototipagem rápida torna a validação mais rápida e fácil —

Pequenas quantidades, altos padrões. Nosso serviço de prototipagem rápida torna a validação mais rápida e fácil —