Proteção Essencial Contra Corrosão para Fundições em Zinco

RESUMO

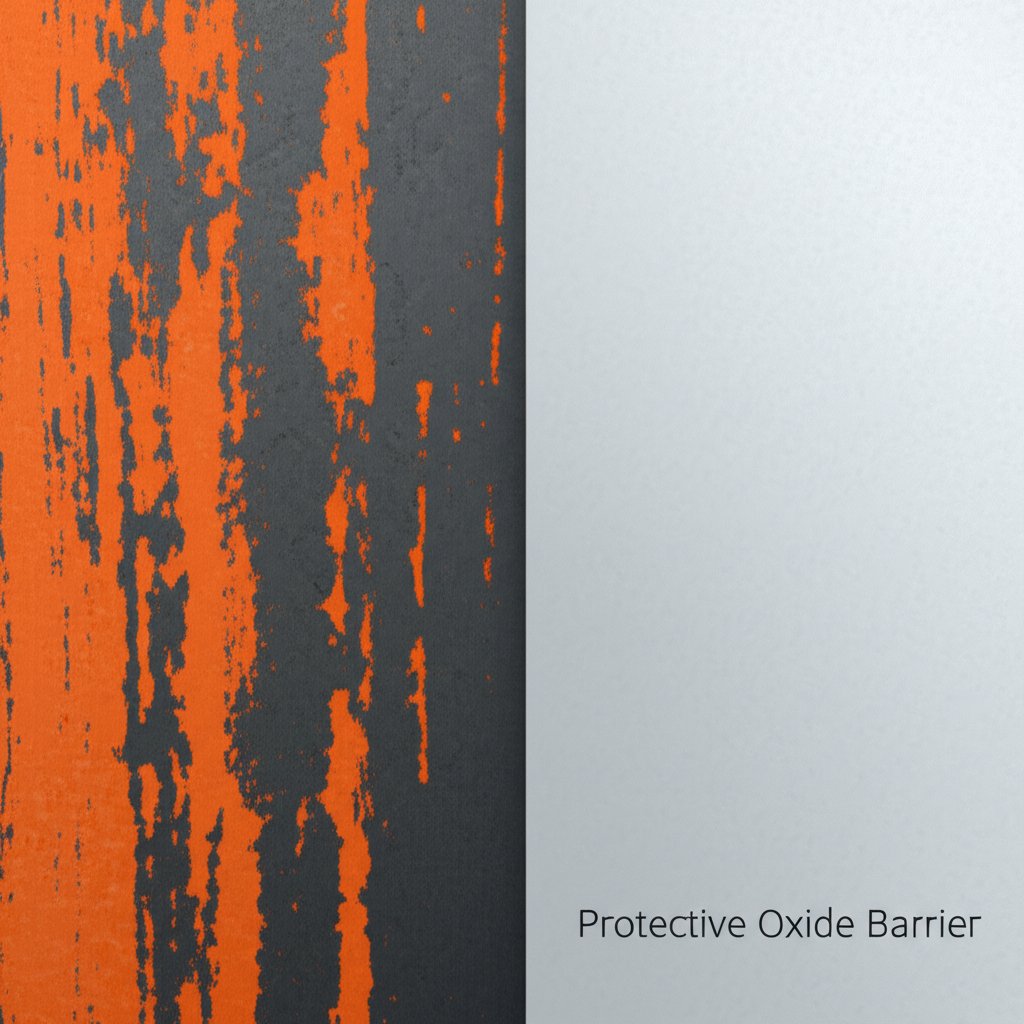

As peças fundidas em zinco possuem uma resistência à corrosão inerente excepcional devido à formação de uma camada estável e protetora de óxido de zinco, muitas vezes chamada de pátina, que impede a formação de ferrugem vermelha típica dos metais à base de ferro. Embora essa barreira natural seja suficiente para muitas aplicações, sua durabilidade pode ser significativamente aumentada em ambientes severos ou específicos. A proteção avançada contra corrosão para peças fundidas em zinco é obtida por meio de diversos tratamentos superficiais, incluindo galvanização, revestimentos por conversão cromatada e passivação, que fornecem camadas adicionais de defesa contra ameaças ambientais.

Compreendendo a Resistência Natural do Zinco à Corrosão

A resistência fundamental à corrosão das peças fundidas em zinco não se deve à inércia, mas a uma reação dinâmica e protetora com o ambiente. Diferentemente dos metais ferrosos, que se degradam ao formar óxido de ferro poroso (ferrugem vermelha), as ligas de zinco protegem-se através de um processo de oxidação. Quando uma peça fundida em zinco é exposta ao ar, sua superfície reage com o oxigênio, formando uma camada fina, densa e fortemente aderente de óxido de zinco. Essa camada inicial é bastante estável e reduz significativamente a oxidação posterior.

Com o tempo, esta camada de óxido de zinco continua a reagir com a umidade e o dióxido de carbono na atmosfera, formando uma camada mais complexa e ainda mais resistente de carbonato de zinco. Esta camada combinada, muitas vezes referida como uma pátina, é não porosa e auto-regenerável até certo ponto. Se a superfície for riscada, o zinco exposto simplesmente se reoxida e reforma a barreira protetora. Esse processo eletroquímico é a razão fundamental pela qual o zinco é uma escolha superior para resistência à corrosão em muitas aplicações. Conforme explicado por especialistas da Deco Products , este mecanismo significa que peças de zinco não enferrujam no sentido tradicional; elas formam uma proteção blindada.

No entanto, essa proteção natural tem seus limites. Embora as ligas de zinco apresentem excelente desempenho em ambientes internos típicos e em muitos ambientes externos, podem se degradar com o tempo, especialmente sob exposição prolongada a condições agressivas. De acordo com insights de Dynacast , enquanto as ligas de alumínio possuem uma notável capacidade de autoreparação, o zinco acabará por se degradar. Isso torna essencial compreender os desafios ambientais específicos aos quais um componente estará exposto e determinar se sua resistência inerente é suficiente ou se requer reforço por meio de processos secundários de acabamento.

Ameaças comuns de corrosão: entendendo a 'ferrugem branca'

Embora as peças fundidas em zinco não formem ferrugem vermelha, são suscetíveis a uma forma diferente de corrosão conhecida como "ferrugem branca". Esse fenômeno é uma preocupação comum entre engenheiros e projetistas que trabalham com ligas de zinco. A ferrugem branca é um depósito volumoso, branco e pulverulento, composto principalmente por hidróxido de zinco. Forma-se quando superfícies de zinco são expostas à umidade, particularmente em condições com circulação de ar limitada ou inexistente, o que impede a formação adequada da pátina estável de carbonato de zinco.

A reação química para o aparecimento da ferrugem branca é iniciada quando a água (como condensação, chuva ou umidade) permanece sobre a superfície de zinco. Sem circulação adequada de ar para secar a superfície e fornecer dióxido de carbono, a água reage com o zinco formando hidróxido de zinco, em vez das camadas mais protetoras de óxido e carbonato de zinco. Isso ocorre frequentemente quando peças são empilhadas, embaladas ou armazenadas em ambientes úmidos e sem ventilação durante o transporte ou armazenamento. A umidade retida cria um microambiente ideal para a formação desses depósitos brancos e pulverulentos.

Embora visualmente desagradável, a ferrugem branca é frequentemente um problema superficial e normalmente não indica uma perda rápida da integridade estrutural da mesma forma que a ferrugem vermelha no aço. No entanto, pode comprometer a qualidade estética da peça e, se não for tratada, pode interferir na aplicação de revestimentos ou acabamentos subsequentes. A prevenção da ferrugem branca é principalmente uma questão de manuseio e armazenamento adequados. As principais medidas preventivas incluem:

- Garantir que as peças sejam armazenadas em um local seco e bem ventilado.

- Evitar o contato direto entre peças durante o transporte, utilizando espaçadores ou embalagem apropriada.

- Aplicar uma medida protetora temporária, como um tratamento de passivação ou um revestimento de conversão, caso as peças estejam sujeitas a condições de alta umidade.

Compreender as causas da ferrugem branca permite implementar estratégias simples, porém eficazes, para manter a integridade e aparência das peças fundidas em zinco ao longo de seu ciclo de vida.

Um Guia sobre Acabamentos Protetores para Peças Fundidas em Zinco

Para aumentar a resistência natural do zinco à corrosão em aplicações mais exigentes, pode-se aplicar uma grande variedade de acabamentos superficiais. Esses tratamentos não apenas proporcionam uma barreira adicional contra elementos corrosivos, mas também podem melhorar a aparência, a resistência ao desgaste e outras propriedades funcionais da peça. A seleção de um acabamento apropriado depende do ambiente de utilização, dos requisitos estéticos e de considerações de custo. Os principais métodos incluem galvanização, revestimentos por conversão e passivação.

Revestimento consiste na deposição de uma fina camada de outro metal sobre a fundição de zinco. A galvanização decorativa com cromo é uma opção popular, proporcionando um acabamento brilhante, reflexivo e excelente durabilidade. Conforme detalhado pelo Associação Internacional de Zinco , para uma proteção eficaz contra corrosão, é fundamental que espessuras suficientes de camadas subjacentes de cobre e níquel sejam aplicadas antes da camada final de cromo. Esse sistema multicamada cria uma barreira robusta contra a umidade e agentes corrosivos. Outros metais como níquel e ouro também podem ser utilizados para galvanização, dependendo do resultado desejado.

Revestimentos por Conversão Cromatada são um tratamento químico que cria uma película fina, semelhante a um gel, na superfície da peça de zinco. Essa película torna-se parte integrante da superfície e oferece excelente resistência à corrosão, particularmente contra a formação de ferrugem branca. Os revestimentos cromatados estão disponíveis em várias cores, incluindo incolor, azul, amarelo, verde-oliva e preto, podendo também servir como acabamento final. Eles são ainda um excelente primer para tintas e revestimentos em pó, melhorando significativamente a aderência.

Passificação é outro processo químico que melhora a resistência à corrosão removendo ferro livre e outros contaminantes da superfície, criando uma camada passiva de óxido. Conforme descrito por Diecastor , este processo é altamente eficaz na prevenção de corrosão superficial e na manutenção de uma aparência limpa. É frequentemente usado como etapa final para proteger peças durante armazenamento e transporte ou como acabamento protetivo independente para ambientes menos severos.

Para auxiliar no processo de seleção, a tabela a seguir compara esses acabamentos protetivos comuns:

| Tipo de Acabamento | Resistência à corrosão | Aparência | Custo Relativo | Aplicações comuns |

|---|---|---|---|---|

| Revestimento (por exemplo, Cromo) | Muito elevado | Brilhante, reflexivo, decorativo | Alto | Acabamentos automotivos, acessórios sanitários, ferragens decorativas |

| Revestimento de conversão de cromato | Alto | Varia (transparente, amarelo, preto) | Baixo a Médio | Componentes eletrônicos, fixadores, primer sob tinta |

| Passificação | Médio | Transparente, mantém o aspecto original | Baixa | Proteção geral para transporte, ambientes moderados |

| Pintura em Pó / Pintura | Alto | Ampla Gama de Cores e Texturas | Médio | Carcaças, produtos de consumo, componentes arquitetônicos |

Análise Comparativa: Zinco vs. Outras Ligas de Fundição sob Pressão

Ao projetar um componente, a seleção do material correto é o primeiro e mais importante passo para garantir desempenho duradouro e resistência à corrosão. Embora as ligas de zinco ofereçam um excelente equilíbrio de propriedades, é útil compará-las com outros materiais comuns de fundição sob pressão, como alumínio e magnésio.

Zinco vs. Alumínio: Ambas as ligas de zinco e alumínio são conhecidas por sua resistência à corrosão, mas alcançam esse resultado por meio de mecanismos diferentes. Como discutido anteriormente, o zinco forma uma camada protetora de pátina. O alumínio também forma uma camada oxidada protetora altamente eficaz e auto-reparável. De acordo com Compass & Anvil , a natureza leve do alumínio e sua capacidade de suportar altas temperaturas tornam-no uma escolha versátil. O zinco, no entanto, oferece uma moldabilidade superior, permitindo paredes mais finas, tolerâncias mais rigorosas e acabamentos superficiais mais lisos diretamente da matriz, o que pode reduzir ou eliminar a necessidade de operações secundárias de usinagem. A escolha geralmente depende das necessidades específicas da aplicação em termos de resistência, peso, propriedades térmicas e precisão.

Zinco vs. Magnésio: O magnésio é o mais leve de todos os metais estruturais, oferecendo uma relação resistência-peso excepcional. No entanto, não é inerentemente resistente à corrosão e normalmente requer um revestimento protetor ou pulverização para prevenir a corrosão galvânica, especialmente em ambientes úmidos ou marinhos. O zinco oferece uma resistência à corrosão natural muito superior, tornando-o uma escolha mais direta para peças expostas aos elementos sem tratamentos superficiais adicionais.

Para sectores exigentes como a indústria automóvel, onde os componentes devem ser robustos e fabricados com precisão, a selecção de materiais é primordial. Empresas especializadas em componentes de alto desempenho, tais como Shaoyi (Ningbo) Tecnologia Metal , aproveitar processos avançados como a forja a quente para criar peças automotivas de engenharia de precisão que atendam a rigorosos padrões de qualidade e durabilidade. A sua experiência na produção de componentes, desde a prototipagem até à produção em série, destaca a importância de combinar materiais avançados com técnicas de fabrico sofisticadas para alcançar um desempenho óptimo.

Selecção da estratégia de protecção ideal

Em última análise, a longevidade desejada de um componente de fundição a moagem de zinco requer uma abordagem holística. O processo de tomada de decisão deve começar com uma análise aprofundada do ambiente de serviço pretendido da peça. Para componentes utilizados em ambientes controlados e interiores, a resistência natural à corrosão da liga de zinco pode ser inteiramente suficiente. Nesses casos, focar em um acabamento limpo e como fundido pode ser a solução mais econômica.

Para peças expostas à umidade, umidade intermitente ou condições atmosféricas externas, é recomendada uma camada adicional de proteção. Um revestimento de conversão por cromato ou tratamento de passivação oferece um aumento significativo na durabilidade com custo mínimo, prevenindo efetivamente o surgimento de ferrugem branca e preservando a aparência da peça. Para os ambientes mais agressivos—como aplicações marítimas, ambientes industriais com exposição a produtos químicos ou componentes que exigem alta resistência ao desgaste—um sistema de galvanização multicamadas ou um revestimento em pó robusto é a estratégia mais confiável. Ao combinar cuidadosamente as propriedades intrínsecas do material com um acabamento superficial personalizado, os engenheiros podem garantir que as peças fundidas em zinco ofereçam desempenho e durabilidade excepcionais em uma ampla gama de aplicações.

Perguntas Frequentes

1. O zinco fundido sob pressão é resistente à corrosão?

Sim, as ligas de zinco para fundição sob pressão são inerentemente resistentes à corrosão. Elas reagem com o oxigênio e o dióxido de carbono no ar, formando uma camada estável e não porosa de proteção conhecida como pátina. Essa camada impede a formação de ferrugem vermelha e protege o metal subjacente contra corrosão adicional. Embora essa proteção natural seja excelente, ela pode ser aprimorada com revestimentos em ambientes muito agressivos.

2. Qual é o método anticorrosivo que utiliza zinco?

O método anticorrosivo mais comum que utiliza zinco para proteger outros metais (principalmente aço) é chamado de galvanização. Nesse processo, uma peça de aço é revestida com uma camada de zinco. O zinco atua como uma barreira sacrificial, corroendo-se preferencialmente para proteger o aço subjacente. Isso difere da proteção de uma própria peça fundida em zinco, que depende de sua própria pátina ou de acabamentos superficiais aplicados.

3. Como impedir que o zinco escureça?

O escurecimento no zinco é a formação da sua pátina natural de óxido/carbonato, o que torna opaco o acabamento brilhante inicial. Para evitar isso por razões estéticas, ou para impedir a formação de ferrugem branca, é necessária uma camada protetora. Vernizes transparentes, ceras, tratamentos de passivação ou revestimentos por conversão cromatada podem selar a superfície do contato com a atmosfera, preservando sua aparência e adicionando uma camada de proteção.

4. Como o zinco é inerentemente resistente à corrosão?

A resistência inerente do zinco à corrosão provém de suas propriedades eletroquímicas. Ele possui a capacidade natural de formar subprodutos de corrosão — especificamente óxido de zinco e, posteriormente, carbonato de zinco — que criam uma barreira passiva, fortemente aderente e protetora sobre sua superfície. Essa pátina é estável e reduz significativamente a taxa de corrosão subsequente, protegendo efetivamente o metal contra fatores ambientais.

Pequenas quantidades, altos padrões. Nosso serviço de prototipagem rápida torna a validação mais rápida e fácil —

Pequenas quantidades, altos padrões. Nosso serviço de prototipagem rápida torna a validação mais rápida e fácil —