Corte Personalizado em Metal Decodificado: Da Primeira Medição à Peça Finalizada

Entendendo o Metal Cortado Sob Medida e Por Que Isso é Importante

Imagine encomendar uma chapa metálica que chega pronta para instalação—sem necessidade de cortes, sem suposições, sem desperdício de material. É exatamente isso que o metal cortado sob medida oferece. Em vez de comprar materiais em tamanhos padrão e lidar com modificações, você recebe peças exatamente ajustadas às especificações do seu projeto.

O corte personalizado de metais tornou-se essencial em diversos setores por um motivo simples: a precisão importa. Seja na fabricação de componentes automotivos, na construção de elementos arquitetônicos ou em um projeto residencial, ter o metal cortado no tamanho exato elimina retrabalhos custosos e o desperdício de material. O conceito é simples: você fornece as dimensões exatas, e os fabricantes entregam peças prontas para uso imediato.

O Que Torna o Corte de Metal Personalizado

O que diferencia o corte personalizado de pegar uma chapa metálica padrão da prateleira? Resume-se às especificações. Quando você pede metais cortados sob medida, cada dimensão reflete os requisitos do seu projeto, em vez de padrões industriais arbitrários. Isso significa que seu painel de 47,25 polegadas chega exatamente com 47,25 polegadas — não arredondado para o pé mais próximo.

A fabricação personalizada de metais garante que cada componente seja produzido conforme especificações exatas, reduzindo a necessidade de modificações custosas e melhorando a integração geral do sistema. Diferentemente dos componentes prontos, materiais cortados com precisão se integram perfeitamente aos sistemas existentes, minimizando o tempo de instalação e os custos de manutenção a longo prazo.

A personalização vai além das simples dimensões. Você pode especificar:

- Medidas exatas de comprimento, largura e espessura

- Formas e recortes complexos

- Padrões de furos e perfis de borda

- Requisitos de tolerância para aplicações críticas

Da matéria-prima à peça de precisão

A jornada do metal bruto até o componente acabado transformou-se drasticamente ao longo das décadas. A fabricação de metais no passado dependia inteiramente de corte manual — operários qualificados utilizando ferramentas manuais e tesouras para moldar os materiais. Embora eficaz, essa abordagem introduzia variações significativas entre as peças.

Os métodos atuais de precisão contam uma história diferente. A tecnologia de Controle Numérico Computadorizado (CNC) converte projetos digitais em comandos de corte precisos, alcançando tolerâncias tão rigorosas quanto ±0,0001 polegadas. De acordo com Red Craft Industry , máquinas CNC modernas podem repetir os mesmos resultados centenas ou milhares de vezes com consistência notável.

Essa evolução é importante tanto para profissionais do setor quanto para compradores de primeira viagem. Compreender as tecnologias de corte disponíveis, as opções de materiais e os requisitos de especificações ajuda você a tomar decisões informadas — e é exatamente isso que este guia oferece.

O corte personalizado elimina o desperdício de material e reduz os custos do projeto ao entregar exatamente o que você precisa — nem mais, nem menos.

Ao longo deste artigo, você aprenderá a navegar por todo o processo de tomada de decisão: selecionar os métodos de corte adequados, escolher os materiais certos, compreender as especificações de espessura, definir tolerâncias e se comunicar efetivamente com fornecedores. Ao final, você enfrentará seu próximo projeto personalizado em metal com confiança e clareza.

Métodos de Corte de Metal Explicados

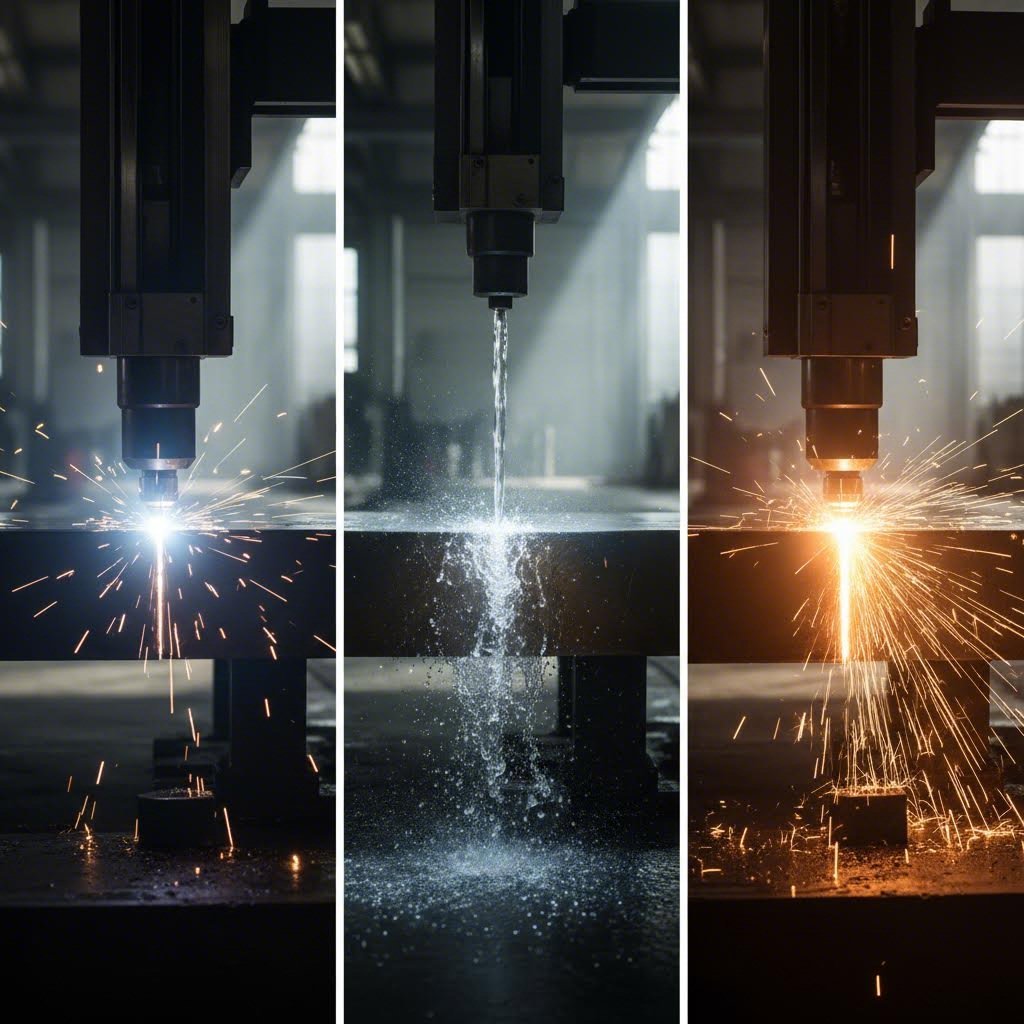

Deseja saber como cortar chapas metálicas com precisão e eficiência? A resposta depende inteiramente dos requisitos do seu projeto. Cada tecnologia de corte oferece vantagens distintas, e entender essas diferenças ajuda você a selecionar o método certo para o seu projeto personalizado em metal cortado.

Oficinas modernas de fabricação normalmente utilizam várias tecnologias de corte, cada uma otimizada para materiais específicos , espessuras e requisitos de precisão. Vamos explorar as principais opções disponíveis e quando cada uma faz mais sentido.

Corte a laser para precisão intrincada

Quando o seu projeto exige designs intrincados e bordas excepcionalmente limpas, um cortador a laser torna-se seu melhor aliado. Esta tecnologia direciona um feixe de laser de alta potência sobre a superfície metálica, fundindo ou vaporizando o material ao longo de um caminho controlado digitalmente. O resultado? Cortes tão precisos que muitas vezes não exigem acabamento adicional.

De acordo com a Zintilon, o corte a laser CNC é especialmente adequado para trabalhos detalhados porque o processo controlado por computador garante cortes exatos com tolerâncias rigorosas. O feixe focalizado cria cantos nítidos e bordas lisas que métodos manuais simplesmente não conseguem igualar.

As principais vantagens do corte a laser incluem:

- Precisão excepcional com tolerâncias tão rigorosas quanto ±0,005 polegadas

- Zonas termicamente afetadas mínimas em comparação com outros métodos térmicos

- Bordas limpas que requerem pouca ou nenhuma pós-processagem

- Ideal para materiais de espessura fina a média

- Perfeito para formas complexas e padrões de furos pequenos

No entanto, o corte a laser possui limitações. Ele tem dificuldades com materiais muito espessos e metais reflexivos como cobre e latão, que podem exigir equipamentos especializados. Para eletrônicos, dispositivos médicos e fabricação de peças de precisão, contudo, a tecnologia a laser oferece resultados inigualáveis.

Alternativas de Corte por Jato de Água e Plasma

O que acontece quando o corte a laser não é a opção ideal? É aí que entram as tecnologias de corte por jato de água e plasma, cada uma enfrentando desafios específicos que os lasers não conseguem lidar efetivamente.

Corte a Jato D'Água usa água de alta pressão — tipicamente entre 30.000 e 90.000 psi — misturada com um material abrasivo como granada para cortar praticamente qualquer material. A vantagem principal? Ausência total de calor. Isso torna o corte por jato de água ideal para materiais sensíveis ao calor que se deformariam ou endureceriam com métodos de corte térmico.

De acordo com Wurth Machinery , estima-se que o mercado de jato d'água alcance mais de 2,39 bilhões de dólares até 2034, refletindo a crescente demanda por essa tecnologia versátil. O corte por jato d'água destaca-se ao cortar:

- Materiais espessos que excedem as capacidades do laser

- Ligas sensíveis ao calor e materiais temperados

- Materiais compostos e não metálicos

- Aplicações que exigem distorção térmica zero

Corte de plasma adota uma abordagem diferente, utilizando um arco elétrico e gás comprimido para derreter e remover metais condutivos. Se você estiver trabalhando com chapas de aço com mais de meia polegada de espessura, o plasma oferece a melhor combinação de velocidade e eficiência de custo.

Testes realizados pela Wurth Machinery mostraram que o corte a plasma é cerca de 3 a 4 vezes mais rápido que o corte por jato d'água ao processar aço de 1 polegada, com custos operacionais aproximadamente metade por pé linear. Para fabricação de estruturas metálicas e produção de equipamentos pesados, o plasma proporciona valor excepcional.

Roteador CNC CNC a usinagem oferece outra opção, particularmente eficaz para metais não ferrosos como o alumínio. Embora normalmente não seja utilizada para cortar materiais espessos, a fresagem CNC destaca-se na criação de perfis precisos e pode combinar corte com operações de dobragem em células de manufatura integradas.

Tosa representa a abordagem mais direta para cortes retos. De acordo com Cubbison , a guilhotinagem é um processo rápido que oferece consistência em uma ampla gama de espessuras de metal. A desvantagem? É limitada a cortes em linha reta e pode produzir bordas mais ásperas do que outros métodos.

Comparação dos Métodos de Corte: Uma Visão Geral Completa

Escolher o cortador de metal certo para o seu projeto exige avaliar múltiplos fatores. A tabela a seguir compara cada método de corte segundo os critérios mais importantes:

| Método de Corte | Compatibilidade dos materiais | Faixa de espessura | Qualidade da Borda | Tolerância de Precisão | Custo Relativo | Melhores Aplicações |

|---|---|---|---|---|---|---|

| Corte a laser | A maioria dos metais; limitado em materiais altamente reflexivos | Até 1" de aço; ideal abaixo de 0,5" | Excelente; acabamento mínimo necessário | ±0,005" ou menor | Médio-Alto | Designs intrincados, eletrônicos, dispositivos médicos |

| Corte de plasma | Apenas metais condutores | de 0,5" a 2"+ de aço | Bom; pode exigir rebarbação | ±0,015" a ±0,030" | Baixa-Média | Aço estrutural, equipamentos pesados, construção naval |

| Corte a Jato D'Água | Praticamente qualquer material | Até 12" dependendo do material | Excelente; sem zona afetada pelo calor | ±0,005" a ±0,010" | Alto | Aeroespacial, materiais sensíveis ao calor, compósitos |

| Roteamento CNC | Metais não ferrosos, plásticos | Até 1" de alumínio | Boa; limpa com ferramentas adequadas | ±0,005" a ±0,010" | Médio | Perfis de alumínio, confecção de letreiros, invólucros |

| Tosa | A maioria dos metais em chapa | Até 0,5" dependendo do equipamento | Regular; pode apresentar ligeira distorção | ±0,015" a ±0,030" | Baixa | Cortes retos, corte em grande volume |

Compreender o kerf — a largura do material removido durante o corte — também é importante ao especificar dimensões. O corte a laser produz o menor kerf (tão fino quanto 0,006"), enquanto o plasma cria kerfs mais largos (até 0,25"). Isso afeta como você dimensiona suas peças e calcula o uso de material.

Com os métodos de corte definidos, a próxima decisão crítica envolve a seleção do metal adequado para a sua aplicação. Diferentes materiais reagem de maneira distinta a cada tecnologia de corte, e associar as propriedades do material aos requisitos do projeto garante resultados ideais.

Escolhendo o Metal Adequado para o Seu Projeto

Você já identificou o método de corte que atende às suas necessidades — agora surge uma decisão igualmente importante. Qual metal você realmente deve cortar? Os tipos de metais disponíveis para fabricação personalizada trazem características únicas, e selecionar o material errado pode comprometer até mesmo um trabalho de corte extremamente preciso.

Pense da seguinte forma: um componente perfeitamente cortado falha se o material subjacente não suportar as exigências da sua aplicação. Seja você precisando de leveza com resistência, resistência à corrosão ou durabilidade econômica, entendendo as Propriedades dos Materiais orienta você na direção da escolha certa.

Associando as Propriedades dos Metais aos Requisitos do Projeto

Antes de mergulhar em metais específicos, considere o que seu projeto realmente exige. Cada aplicação prioriza características diferentes, e identificar essas prioridades simplifica consideravelmente o processo de seleção.

Propriedades-chave a avaliar ao selecionar seu metal incluem:

- Resistência à Tração – Quanta força de tração o material pode suportar antes de se romper?

- Resistência à corrosão – A peça será exposta à umidade, produtos químicos ou ar salgado?

- Peso – Sua aplicação exige componentes leves para mobilidade ou eficiência de combustível?

- Usinabilidade – Com que facilidade o material pode ser cortado, moldado e acabado?

- Custo – Qual é o seu orçamento, e a aplicação justifica materiais premium?

- Aparência – O componente acabado será visível, exigindo considerações estéticas?

Suas respostas a essas perguntas reduzem significativamente as opções. Uma aplicação marinha exige resistência à corrosão acima de tudo. Um componente aeroespacial prioriza economia de peso. Um corrimão decorativo precisa de apelo visual aliado à durabilidade.

Aço vs Alumínio vs Inox

Vamos examinar os metais mais comumente especificados para corte personalizado e onde cada um se destaca.

Aço Carbono: O Trabalhador Acessível

Quando o orçamento e a resistência estão no topo da sua lista de prioridades, o aço carbono oferece valor excepcional. De acordo com Impact Fab , o aço de baixo carbono (também chamado de aço doce) é encontrado em todas as oficinas de fabricação porque é uma das opções mais econômicas. Com alta ductilidade e fácil soldabilidade, este material usina bem e aceita a maioria dos métodos de corte sem complicações.

O aço carbono funciona perfeitamente para componentes estruturais, estruturas de máquinas e aplicações nas quais o material será pintado ou revestido. No entanto, ele não possui resistência à corrosão inerente — sem revestimentos protetores, a ferrugem torna-se uma preocupação inevitável em ambientes expostos.

Chapa de Alumínio: Campeão Leve

Quando a redução de peso orienta o seu projeto, a chapa de alumínio torna-se a escolha óbvia. De acordo com a Seather Technology, a densidade do alumínio é cerca de um terço da do aço inoxidável, tornando as peças significativamente mais fáceis de manusear e transportar.

Uma chapa de alumínio oferece mais do que apenas economia de peso. O material forma naturalmente uma camada protetora de óxido quando exposto ao ar, proporcionando excelente resistência à corrosão sem tratamento adicional. Os engenheiros frequentemente especificam o alumínio para componentes automotivos, aplicações aeroespaciais e qualquer projeto em que a redução de massa melhore o desempenho ou a eficiência.

Tenha em mente que o alumínio exige expertise durante a soldagem — a camada de óxido e a alta condutividade térmica criam desafios. Para corte, no entanto, o alumínio responde bem aos métodos a laser, jato de água e fresagem CNC.

Chapa de Aço Inoxidável: Premium Resistente à Corrosão

Quando sua aplicação enfrenta ambientes agressivos, uma chapa de aço inoxidável oferece resistência à corrosão que o aço carbono simplesmente não consegue igualar. O conteúdo de cromo cria uma camada protetora auto-regenerável que mantém o metal com aparência impecável por anos.

Mas é aqui que a seleção do material se torna mais detalhada. Nem todos os graus de aço inoxidável têm desempenho igual, e a escolha entre o aço inoxidável 304 e 316 muitas vezes determina o sucesso do projeto.

De acordo com Geomiq , a diferença crítica resume-se a um elemento: molibdênio. O aço inoxidável grau 316 contém 2-3% de molibdênio, o que melhora drasticamente a resistência a cloretos e produtos químicos agressivos. Em testes de névoa salina, o aço inoxidável 316 demonstrou resistência à corrosão durando aproximadamente 10 anos, comparado a apenas 1 ano do 304 em ambientes salinos simulados.

Quando você deve pagar o acréscimo de 20-30% pelo 316? Considere isso essencial para:

- Aplicações Marítimas e Costeiras

- Equipamentos de Processamento Químico

- Componentes médicos e farmacêuticos

- Instalações externas em regiões costeiras

Para aplicações internas, equipamentos de cozinha e ambientes externos leves, o aço inoxidável 304 oferece excelente desempenho a um custo menor.

Aço Galvanizado: Durabilidade Externa com Economia

E se você precisar de resistência à corrosão em ambientes externos sem o preço do aço inoxidável? O aço galvanizado e o aço carbono compartilham o mesmo material base, mas o revestimento de zinco proporciona proteção catódica contra ferrugem. Isso torna o aço galvanizado ideal para cercas, componentes estruturais externos e equipamentos agrícolas onde a aparência é menos importante que a durabilidade.

Latão e Cobre: Aplicações Especializadas

Ao comparar latão com bronze ou ao considerar ligas de cobre, normalmente você está atendendo requisitos especializados. A condutividade elétrica excepcional do cobre torna-o indispensável para componentes elétricos e aplicações de fiação. De acordo com a Impact Fab, o cobre também oferece propriedades antibacterianas valiosas em instrumentos médicos e superfícies de alto contato.

O latão combina conformabilidade com resistência à corrosão e uma aparência dourada atraente. Você o encontrará especificado para ferragens decorativas, acessórios marinhos e componentes que exigem baixa fricção. Ambos os materiais são cortados limpidamente com jato de água e equipamentos a laser especializados.

Como as Propriedades dos Materiais Afetam a Seleção do Método de Corte

A sua escolha de material influencia diretamente qual tecnologia de corte oferece resultados ideais. Metais reflexivos como cobre e latão desafiam sistemas a laser convencionais — torna-se necessário equipamento especializado ou métodos alternativos. Chapas grossas de aço carbono favorecem o corte por plasma pela eficiência de custos, enquanto chapas finas de alumínio respondem perfeitamente à precisão do laser.

Compreender essa relação evita incompatibilidades onerosas. Quando você especifica simultaneamente o material e o método de corte, garante que o fabricante possa entregar a qualidade de borda e as tolerâncias exigidas pelo seu projeto.

Com a seleção de material esclarecida, a próxima consideração envolve as especificações de espessura — e o entendimento do sistema de calibres que as define.

Espessura do Metal e Especificações de Calibre

Aqui está algo que confunde compradores de primeira viagem: quando alguém menciona "aço de calibre 14", você sabe exatamente qual é a espessura? Se não souber, não está sozinho. O sistema de calibres para medição da espessura de metal parece contraintuitivo à primeira vista — mas compreendê-lo é essencial para encomendar metal cortado sob medida que realmente se adeque ao seu projeto.

A espessura determina tudo, desde a integridade estrutural até quais métodos de corte funcionam eficazmente. Erre na escolha, e você acabará com um material muito frágil para a aplicação ou tão espesso que seu fabricante precisará de equipamentos completamente diferentes. Vamos desmistificar esse sistema para que você possa especificar exatamente o que precisa.

Entendendo o Sistema de Calibre

O sistema de calibre teve origem na indústria britânica de fios antes da existência de sistemas de medição padronizados. De acordo com Stepcraft , as escalas foram inicialmente usadas para identificar o diâmetro do fio durante os processos de trefilação — e a terminologia permaneceu para chapas metálicas.

Aqui está o conceito fundamental: números menores de escala indicam material mais espesso. Isso vai contra o raciocínio intuitivo, no qual se poderia esperar que números maiores significassem mais material. Pense da seguinte forma: menos passagens pelo laminador de arame resultavam em fios mais grossos, portanto um número menor na escala.

Para complicar ainda mais, o mesmo número de escala produz espessuras diferentes dependendo do tipo de metal. Uma tabela de calibração de chapa metálica torna-se essencial porque a espessura de uma chapa de aço 14 difere da espessura de uma chapa de alumínio 14. Por exemplo:

- chapa 14 de aço doce mede 0,0747 polegadas (1,897 mm)

- chapa 14 de alumínio mede 0,0641 polegadas (1,628 mm)

- chapa 14 de aço inoxidável mede 0,0781 polegadas (1,984 mm)

Essa variação ocorre porque cada metal possui propriedades físicas diferentes, afetando a forma como responde ao sistema de medição por calibre. Consulte sempre a tabela apropriada para o seu material específico — suposições levam a erros dispendiosos na encomenda.

Contexto Prático para Calibres Comuns

Compreender os tamanhos de calibre em contexto ajuda a visualizar o que você está realmente encomendando. De acordo com a MetalsCut4U, escolher o calibre certo depende dos requisitos estruturais, limitações orçamentárias e considerações estéticas.

Veja como os calibres comuns se traduzem em aplicações do mundo real:

- espessura de aço em calibre 10 (0,1345 polegadas / 3,416 mm) – Trabalhos estruturais pesados, estruturas de equipamentos industriais, leitos de reboques e aplicações que exigem rigidez máxima

- espessura de aço 11 gauge (0,1196 polegadas / 3,038 mm) – Suportes pesados, reforços estruturais e componentes para construção comercial

- espessura de aço 14 gauge (0,0747 polegadas / 1,897 mm) – Trabalhos gerais de fabricação, painéis automotivos, carcaças de equipamentos e aplicações estruturais moderadas

- espessura de calibre 16 (0,0598 polegadas / 1,518 mm) – Aplicações leves incluindo dutos de HVAC, painéis decorativos e componentes internos

- 18-22 gauge – Revestimentos de paredes finas, elementos decorativos e aplicações onde a redução de peso é mais importante do que resistência pesada

Limites de Espessura por Método de Corte

A espessura do seu material determina diretamente quais tecnologias de corte funcionarão efetivamente. Cada método possui faixas de espessura ideais — exceder esses limites compromete a qualidade da borda, a precisão ou a viabilidade econômica.

De acordo com a Benchmark Abrasives, o corte a laser destaca-se em materiais de menor espessura, geralmente abaixo de 3/4 de polegada, enquanto o corte a plasma lida com chapas mais espessas, até 1 polegada ou mais, com velocidades de processamento significativamente mais rápidas.

Limites de Espessura para Corte a Laser

Os sistemas a laser funcionam de forma ideal em chapas finas a médias. A maioria dos lasers industriais de fibra corta aço até cerca de 2,5 cm, mas a qualidade da borda e a velocidade de corte diminuem visivelmente além de 1,27 cm. Para trabalhos de precisão que exigem tolerâncias rigorosas e bordas limpas, recomenda-se utilizar materiais com espessura inferior a 14, faixa na qual os lasers realmente se destacam.

Vantagens do Corte por Plasma em Espessuras

Quando o seu projeto envolve espessuras de aço de 10 ou superiores, o corte por plasma torna-se cada vez mais atrativo. Esta tecnologia corta chapas mais grossas de forma mais rápida e econômica do que as alternativas a laser. No entanto, espere uma zona afetada pelo calor maior e bordas que exigem acabamento secundário para aplicações de precisão.

Versatilidade do Corte por Jato de Água

O corte por jato de água suporta a maior gama de espessuras — desde folhas finas até materiais com 15 cm ou mais de espessura. De acordo com Benchmark Abrasives , esta técnica de "corte a frio" praticamente não produz zona afetada pelo calor, sendo ideal para materiais grossos sensíveis ao calor onde a distorção térmica não pode ser tolerada.

Como a Espessura Afeta a Qualidade da Borda

Materiais mais espessos criam maiores desafios para qualquer método de corte. A largura do corte — material removido durante o processo — aumenta com a espessura, afetando a precisão dimensional. Métodos baseados em calor, como laser e plasma, geram zonas termicamente afetadas maiores em materiais mais espessos, o que pode endurecer as bordas e exigir rebarbação. Ao especificar tolerâncias rigorosas em materiais de alta espessura, discuta os resultados alcançáveis com seu fabricante antes de finalizar as especificações.

Tabela de Referência de Espessura por Calibre de Aço

A tabela a seguir fornece uma tabela abrangente de espessura por calibre metálico, mostrando as dimensões reais e os métodos de corte recomendados para tamanhos comuns de calibre. Utilize esta referência ao especificar suas necessidades de corte personalizadas em metal:

| Número da Medida | Aço Doce (polegadas) | Aço carbono (mm) | Alumínio (polegadas) | Aço Inoxidável (polegadas) | Métodos de Corte Recomendados |

|---|---|---|---|---|---|

| 7 | 0.1793 | 4.554 | 0.1443 | — | Plasma, Jato de Água |

| 8 | 0.1644 | 4.175 | 0.1285 | 0.1719 | Plasma, Jato de Água |

| 10 | 0.1345 | 3.416 | 0.1019 | 0.1406 | Plasma, Jato de Água, Laser de Alta Resistência |

| 11 | 0.1196 | 3.038 | 0.0907 | 0.1250 | Plasma, Jato de Água, Laser |

| 12 | 0.1046 | 2.656 | 0.0808 | 0.1094 | Laser, Plasma, Jato de Água |

| 14 | 0.0747 | 1.897 | 0.0641 | 0.0781 | Laser (ótimo), Waterjet, Plasma |

| 16 | 0.0598 | 1.518 | 0.0508 | 0.0625 | Laser (ótimo), Waterjet, Cisalhamento |

| 18 | 0.0478 | 1.214 | 0.0403 | 0.0500 | Laser, Cisalhamento, Waterjet |

| 20 | 0.0359 | 0.911 | 0.0320 | 0.0375 | Laser, Cisalhamento |

| 22 | 0.0299 | 0.759 | 0.0254 | 0.0313 | Laser, Cisalhamento |

| 24 | 0.0239 | 0.607 | 0.0201 | 0.0250 | Laser, Cisalhamento |

Observe como os métodos de corte recomendados mudam à medida que os números de calibre aumentam (e a espessura diminui). Calibres mais pesados favorecem plasma e waterjet, enquanto calibres mais leves tornam-se adequados para laser e cisalhamento. Essa relação ajuda você a associar suas exigências de espessura às capacidades de fabricação apropriadas.

Com as especificações de calibre compreendidas, a próxima consideração envolve as tolerâncias — o desvio aceitável das dimensões especificadas que determina se as peças realmente se encaixam conforme projetado.

Tolerâncias e Precisão no Corte Personalizado de Metais

Você selecionou seu material, determinou o calibre correto e escolheu um método de corte. Mas aqui está uma pergunta que separa projetos bem-sucedidos de falhas frustrantes: quão próximo das dimensões especificadas a peça acabada precisa estar?

É aqui que as tolerâncias entram em cena — e onde muitos compradores iniciantes cometem erros custosos. Especifique tolerâncias muito apertadas, e você pagará preços premium por precisão que não precisa. Especifique-as muito folgadas, e seus componentes não se encaixarão corretamente. Compreender esse equilíbrio economiza dinheiro e evita problemas.

O Que a Tolerância Significa para Suas Peças

Tolerância refere-se ao desvio aceitável em relação às dimensões especificadas. Quando você pede uma peça com exatos 12,000 polegadas de comprimento, nenhum método de corte oferece perfeição — sempre haverá alguma variação. A tolerância define quanto de variação permanece aceitável para a sua aplicação.

Pense da seguinte forma: se sua tolerância for de ±0,010 polegadas, uma peça de 12,000 polegadas que meça entre 11,990 e 12,010 polegadas passa na inspeção. Peças fora desse intervalo são rejeitadas ou exigem retrabalho.

De acordo com Hypertherm , o corte a laser geralmente alcança tolerâncias dimensionais inferiores a 0,01 polegadas (0,25 mm), enquanto os sistemas de plasma X-Definition oferecem aproximadamente 0,02 polegadas (0,5 mm). Essa diferença — cerca da espessura de um cartão de visita — determina qual tecnologia melhor atende às suas necessidades.

Aqui está o entendimento essencial: maior precisão não é automaticamente melhor. Antes de exigir precisão de "qualidade a laser", pergunte-se se sua aplicação realmente precisa disso. Peças que saem diretamente da mesa de corte para a soldagem raramente necessitam das tolerâncias mais rigorosas — a própria soldagem introduz variações maiores do que o corte.

Padrões de Precisão em Diferentes Indústrias

Diferentes indústrias exigem níveis de precisão muito distintos. Componentes aeroespaciais requerem tolerâncias extremamente apertadas porque vidas dependem do encaixe perfeito. Trabalhos decorativos em metal, por outro lado, admitem mais variação sem comprometer função ou aparência.

De acordo com a Komacut, diversos tipos de tolerância regem a fabricação personalizada de metais cortados:

- Tolerâncias de dimensão – Variações no comprimento, largura e posições de furação

- Tolerâncias angulares – Desvio admissível em relação aos ângulos de dobra pretendidos, normalmente ±0,5° a ±1°

- Tolerâncias de espessura – Variação permitida na espessura do material em relação aos valores especificados

- Tolerâncias de planície – Desvio aceitável em relação a uma superfície perfeitamente plana

As tolerâncias padrão de corte a laser variam de ±0,20 mm para trabalhos de alta precisão a ±0,45 mm para aplicações gerais. Quando suas peças precisarem se integrar a conjuntos de precisão — como dispositivos médicos ou carcaças de eletrônicos — especifique tolerâncias mais rigorosas. Para componentes estruturais ou peças que serão soldadas, as tolerâncias padrão geralmente são suficientes.

Fatores que influenciam a precisão alcançável

Várias variáveis afetam a precisão que seu fabricante pode atingir realisticamente. Compreender esses fatores ajuda você a definir expectativas e especificações adequadas.

- Método de Corte – O corte a laser e por jato d'água permite tolerâncias mais rigorosas do que plasma ou cisalhamento

- Tipo de Material – As propriedades dos metais variam; materiais mais macios, como o alumínio, podem apresentar maior variação do que o aço

- Espessura do Material – Materiais mais espessos criam maiores desafios de corte e tolerâncias mais amplas

- Calibração da Máquina – Equipamentos bem mantidos e recentemente calibrados proporcionam resultados mais consistentes

- Especialização do Operador – Operadores qualificados otimizam os parâmetros para cada trabalho específico

- Complexidade da Parte – Geometrias complexas com cantos fechados exigem maior precisão do que formas simples

A complexidade da peça merece atenção especial. Uma simples chapa retangular mantém facilmente tolerâncias rigorosas. Adicione recortes complexos, raios pequenos e múltiplos padrões de furos, e a precisão alcançável geralmente se torna mais folgada. Discuta geometrias complexas com seu fabricante antes de finalizar as especificações.

Qualidade da Borda e Considerações de Superfície

A tolerância envolve mais do que apenas dimensões — a qualidade da borda também é importante. Vários fatores afetam o acabamento das bordas que suas peças terão.

Zonas afetadas pelo calor (HAZ) ocorrem com métodos de corte térmico como laser e plasma. O calor intenso altera as propriedades do metal adjacente ao corte, potencialmente endurecendo a borda ou criando descoloração. O corte a laser minimiza a zona afetada pelo calor devido ao seu feixe focalizado, enquanto o plasma cria áreas afetadas maiores.

Formação de resíduos —para definir rebarba, trata-se do material fundido que ressolidifica na parte inferior dos cortes. De acordo com a JLC CNC, a rebarba se acumula quando a pressão do gás auxiliar é muito baixa ou quando a altura do bocal está incorreta. A configuração adequada da máquina evita a rebarba, mas algumas aplicações exigem limpeza pós-corte independentemente.

Acabamento da superfície varia conforme o método e o material. O corte a laser normalmente produz as bordas mais lisas, enquanto o plasma pode deixar estrias visíveis, exigindo acabamento secundário para aplicações estéticas.

A Relação Custo-Tolerância

Tolerâncias mais rigorosas aumentam inevitavelmente os custos — às vezes drasticamente. De acordo com a Hypertherm, tolerâncias desnecessariamente estritas sobrecarregam as operações com várias categorias de despesas:

- Investimento em Equipamentos – Máquinas capazes de tolerâncias mais rigorosas custam significativamente mais; sistemas a laser podem custar centenas de milhares a mais do que as alternativas a plasma

- Custos de inspeção – Tolerâncias mais rigorosas exigem equipamentos de medição sofisticados; uma Máquina de Medição por Coordenadas (CMM) pode custar até $120.000

- Requisitos de Treinamento – Medir tolerâncias rigorosas exige habilidades especializadas e pessoal com remuneração mais alta

- Taxas de Refugo – Especificações mais rigorosas significam que mais peças ficam fora dos intervalos aceitáveis

- Produtividade reduzida – Alcançar precisão máxima geralmente exige velocidades de corte mais lentas

Considere isto: alguns acreditam que ligas de titânio ou tungstênio representam o metal mais resistente da Terra para certas aplicações — no entanto, mesmo trabalhar com o metal mais resistente do mundo não exige tolerâncias desnecessariamente rigorosas, a menos que a função exija. Adequar as especificações de tolerância às necessidades reais, em vez de adotar automaticamente "o mais rigoroso possível", otimiza a economia do seu projeto.

Quando Especificar Tolerâncias Rigorosas

Reserve especificações de tolerâncias rigorosas para aplicações onde a precisão realmente importa:

- Peças conjugadas em montagens de precisão

- Componentes para dispositivos médicos ou aplicações aeroespaciais

- Peças que se conectam com componentes usinados por CNC

- Bordas visíveis em acabamentos decorativos de alta qualidade

Para componentes estruturais, peças que serão soldadas ou aplicações nas quais tinta ou revestimento em pó cobrirá as bordas, as tolerâncias padrão normalmente oferecem resultados funcionais idênticos a um custo menor.

Compreendidas as tolerâncias, o próximo passo envolve traduzir suas exigências em especificações claras que os fabricantes possam executar com precisão — começando pelas técnicas adequadas de medição e práticas de documentação.

Como Medir e Especificar o Seu Pedido

Você entende tolerâncias, materiais e métodos de corte — mas nenhum desses conhecimentos importa se suas medições estiverem erradas ou se suas especificações confundirem o fabricante. Conseguir chapas metálicas cortadas sob medida que se encaixem perfeitamente no seu projeto começa muito antes do início do corte. Começa com a forma como você mede, documenta e comunica seus requisitos.

Parece simples? Muitos compradores iniciantes descobrem o contrário quando recebem peças ligeiramente fora das especificações. Vamos analisar as práticas que distinguem pedidos bem-sucedidos de retrabalhos frustrantes.

Medir com Precisão

Medições precisas formam a base de todos os pedidos bem-sucedidos de corte de chapa metálica sob medida. Antes de documentar quaisquer dimensões, certifique-se de estar utilizando ferramentas e técnicas adequadas.

Utilize Instrumentos de Medição Adequados

Uma fita métrica padrão serve para estimativas aproximadas, mas a fabricação personalizada de metais exige algo melhor. De acordo com a Sheet Metal Masion, você deve medir a espessura usando um paquímetro ou micrômetro, sempre em uma área plana e direta da chapa. Para dimensões de comprimento e largura, réguas de aço ou fitas métricas de precisão fornecem a exatidão necessária ao seu projeto.

Considere estas recomendações de ferramentas:

- Paquímetros digitais – Essencial para verificação de espessura e dimensões de pequenos recursos

- Réguas de aço – Ideais para medições lineares com graduações de 1/64 de polegada ou 0,5 mm

- Micrômetros – Necessários quando tolerâncias mais rigorosas que ±0,005 polegadas são importantes

- Esquadros de precisão – Verifique a perpendicularidade das arestas de referência antes de medir

Leve em conta a remoção de material

Aqui é onde muitos pedidos saem errado: esquecer que o corte remove material. De acordo com Esab , kerf é a largura do material que o processo de corte remove ao cortar a chapa. Um corte a plasma pode remover 0,150 polegadas ou mais, enquanto o corte a laser normalmente remove apenas entre 0,020 e 0,050 polegadas.

Máquinas CNC modernas compensam o kerf automaticamente — o controle desloca o caminho da ferramenta em metade da largura do kerf. No entanto, você precisa entender esse conceito ao projetar peças que devem encaixar-se perfeitamente ou se ajustar com precisão dentro de um conjunto. Se você estiver fornecendo arquivos prontos para corte, confirme com seu fabricante se a compensação de kerf já foi aplicada ou se eles a incluirão.

Verifique Duplamente as Dimensões Críticas

Meça duas vezes, peça uma vez. Para características críticas — localizações de furos, superfícies de acoplamento e pontos de interface — verifique as medidas a partir de múltiplos pontos de referência. Confirme os cálculos, especialmente ao converter entre unidades métricas e imperiais. Um simples erro de cálculo em um pedido grande torna-se uma lição cara.

Criando Especificações Claras de Corte

Seu fabricante só pode produzir o que você comunica claramente. Especificações ambíguas geram chamadas telefônicas, atrasos e possíveis erros. Veja como documentar seus requisitos de forma profissional.

Formatos de Arquivo para Trabalhos CNC

Ao enviar projetos digitais, o formato do arquivo é importante. De acordo com a PTSMAKE, arquivos DXF exigem a remoção de elementos desnecessários, verificação de linhas sobrepostas, garantia da escala correta e conferência de todas as dimensões. O formato baseado em vetores garante escalabilidade sem perda de qualidade, sendo ideal para aplicações de fabricação.

Os formatos de arquivo recomendados incluem:

- DXF – Padrão da indústria para trajetórias de corte 2D; garanta que a geometria esteja limpa e as camadas organizadas

- DWG – Formato nativo do AutoCAD; amplamente compatível com equipamentos de fabricação

- STEP ou IGES – Preferido para modelos 3D que exigem desenvolvimento de padrão plano

- Desenhos PDF – Aceitável para peças simples com dimensionamento claro; não adequado para geometrias complexas

Antes de enviar os arquivos, converta todo o texto em geometria, una linhas conectadas e verifique se o arquivo utiliza as unidades corretas. Uma tabela de furação ou uma tabela de espessura de chapa metálica incluída na documentação ajuda os fabricantes a verificar se as especificações correspondem à sua intenção.

Requisitos de Desenho e Notação Dimensional

Mesmo com arquivos digitais, inclua um desenho dimensionado mostrando as medidas críticas. Utilize notação dimensional padrão — indique claramente quais dimensões são críticas e quais são apenas de referência. Especifique pontos de referência (superfícies de referência) para que os fabricantes meçam a partir dos mesmos locais que você utilizou.

De acordo com a PTSMAKE, a documentação adequada deve incluir especificações de material, quantidades necessárias e quaisquer instruções especiais. O gerenciamento de camadas nos seus arquivos influencia significativamente a forma como os fabricantes interpretam o seu projeto — utilize camadas separadas para trajetos de corte, linhas de dobra, dimensões e anotações.

Erros comuns a serem evitados

Aprender com os erros dos outros economiza tempo e dinheiro. Esses erros aparecem repetidamente em pedidos personalizados de metal:

- Esquecer a largura do kerf – Se estiver projetando peças que se encaixam ou se encaixam uma dentro da outra, lembre-se de que o corte remove material entre elas

- Especificar tolerâncias impossíveis – Exigir ±0,001 polegadas em peças cortadas a plasma perde o tempo de todos; ajuste as tolerâncias às capacidades do método de corte

- Referências dimensionais pouco claras – "12 polegadas da borda" não significa nada sem especificar qual borda; use referências datum claras

- Falta de especificações de material – "Aço" não é uma especificação; indique a classe, espessura e quaisquer requisitos de superfície

- Ignorando as tolerâncias de dobragem – De acordo com a Sheet Metal Masion, se houver dobras no seu projeto, você deve adicionar material extra para cada dobra; não incluir a tolerância de dobragem resulta em peças finais com dimensões menores que o desejado

Considerações sobre Quantidade e Preços por Lote

A quantidade de peças que você pede afeta tanto os preços quanto os prazos de entrega. Os fabricantes geralmente oferecem preços escalonados — quantidades maiores reduzem o custo por peça, pois o tempo de preparação é distribuído por mais peças. No entanto, pedir quantidades desnecessárias compromete capital e espaço de armazenamento.

Discuta opções de tamanho de lote com seu fornecedor. Alguns fabricantes oferecem reduções de preço em quantidades específicas (10, 25, 50, 100 peças). Outros fornecem descontos progressivos conforme o volume. Para protótipos ou pequenas séries, espere preços mais altos por peça, mas prazos de entrega mais curtos.

Lista de Verificação Passo a Passo para Pedidos

Antes de enviar seu pedido de corte personalizado de metal, siga esta lista de verificação para garantir que nada seja esquecido:

- Seleção de Material – Especifique o tipo e grau exatos do material (por exemplo, aço inoxidável 304, alumínio 6061-T6, aço macio A36); confirme se o material é adequado para o seu método de corte

- Especificação de Espessura – Indique a espessura em calibre ou valor decimal com unidades; consulte uma tabela de calibres, se estiver usando números de calibre, para verificar as dimensões reais

- Documentação de Dimensões – Forneça desenhos claros com todas as dimensões críticas indicadas; inclua arquivos DXF ou DWG para formas complexas; especifique explicitamente as unidades (polegadas versus milímetros)

- Requisitos de Tolerância – Declare as tolerâncias exigidas para dimensões críticas; utilize tolerâncias padrão quando a precisão não for essencial, para reduzir custos

- Quantidade e Entrega – Confirme a quantidade de peças e a data de entrega desejada; consulte sobre preços por lotes se as quantidades forem flexíveis

- Expectativas de Acabamento – Especifique os requisitos de qualidade das bordas, necessidades de acabamento superficial e quaisquer operações secundárias (rebarbação, revestimento, etc.)

- Verificação de Arquivo – Verifique arquivos digitais quanto a geometria sobreposta, dimensionamento adequado e organização limpa das camadas antes do envio

Com suas especificações claramente documentadas e verificadas, você está pronto para explorar como o corte personalizado de metal atende a diferentes aplicações — da fabricação industrial a projetos domésticos de fim de semana.

Aplicações Comuns para Corte Personalizado de Metal

Agora que você entende como especificar e pedir corte personalizado de metal, talvez esteja se perguntando — o que é possível construir com isso? As aplicações abrangem desde grandes operações industriais até projetos caseiros no fim de semana. Seja você gerenciando uma instalação de fabricação de aço ou montando seu primeiro quadro metálico DIY, materiais cortados com precisão abrem portas que peças padrão simplesmente não conseguem.

Vamos explorar como diferentes indústrias e usuários utilizam o corte personalizado de metal, oferecendo ideias e contexto para os seus próprios projetos.

Aplicações Industriais e de Fabricação

As instalações de fabricação representam os maiores consumidores de metais cortados sob medida, e com boa razão. Quando você está produzindo centenas ou milhares de componentes idênticos, começar com chapas previamente cortadas com precisão elimina incontáveis horas de processamento secundário.

Fabricação e Reparação Automotiva

O setor automotivo depende fortemente de componentes metálicos de precisão. De acordo com P&D Metal Works , OEMs (Fabricantes de Equipamentos Originais), incluindo montadoras, dependem de peças fabricadas sob encomenda que devem ser construídas conforme especificações específicas e produzidas em grandes quantidades.

Aplicações automotivas incluem:

- Componentes do Chassi – Elementos estruturais que exigem dimensões exatas para montagem adequada e desempenho em segurança

- Suportes de suspensão – Pontos de fixação que devem alinhar-se precisamente às especificações do veículo

- Reforços estruturais – Chapas de aço e reforços que fortalecem áreas de alto estresse

- Painéis do corpo – Seções de reposição para reparos após colisões e trabalhos de restauração

- Componentes personalizados de escapamento – Cabeçotes, flanges e suportes de montagem para aplicações de desempenho

Para fabricantes automotivos que exigem qualidade certificada pela IATF 16949, a parceria com fornecedores especializados garante que componentes de precisão para aplicações de chassis e suspensão atendam aos rigorosos padrões do setor. Empresas como Shaoyi Metal Technology oferecem prototipagem rápida em até 5 dias, juntamente com capacidades de produção automatizada em massa, ajudando as cadeias de suprimento automotivo a manterem a qualidade enquanto cumprem prazos exigentes.

Arquitetura e Construção

Edifícios grandes e pequenos incorporam componentes metálicos personalizados em suas estruturas. De acordo com a Schorr Metals, edifícios resistentes geralmente possuem metal em sua estrutura, e alguns edifícios são até mesmo totalmente feitos de metal. A fabricação personalizada permite obter vigas, suportes e chapas metálicas específicas nas dimensões exatas de que você precisa.

As aplicações na construção abrangem:

- Suportes estruturais – Pontos de conexão entre vigas, colunas e treliças

- Placas de aço – Chapas de base, chapas de reforço (gusset) e chapas de apoio para conexões estruturais

- Elementos Arquitetônicos – Corrimões personalizados, cajares de escada e trabalhos metálicos decorativos

- Aluminum channel – Estruturação para paredes cortina, vitrines e sistemas de vidraçaria

- Portões de segurança e cercas – Personalizados conforme as dimensões específicas da abertura e requisitos de segurança

A precisão é especialmente importante em aplicações arquitetônicas nas quais os elementos metálicos visíveis tornam-se parte da estética do edifício. Letreiros metálicos personalizados com corte a laser, marcadores de endereço e painéis decorativos agregam caráter distinto enquanto desempenham funções práticas.

Equipamentos de Fabricação e Peças de Máquinas

Toda instalação fabril contém equipamentos que eventualmente necessitam de peças de reposição — e essas peças muitas vezes não estão disponíveis prontas para uso. O corte personalizado permite a fabricação de:

- Proteções e carcaças para máquinas – Barreiras de segurança dimensionadas com precisão para equipamentos específicos

- Componentes de transportadores – Trilhos laterais, suportes de montagem e placas guia

- Placas de ferramental – Fixações e gabaritos para processos de produção

- Estruturas de equipamentos – Suportes estruturais para máquinas industriais

Médico e Indústrias de Precisão

De acordo com a Schorr Metals, grande parte dos equipamentos médicos envolve metal, como instrumentos cirúrgicos e máquinas complexas. Ferramentas cirúrgicas em metal podem ser fabricadas com dimensões muito específicas e precisas e encomendadas em grande quantidade. O setor médico exige tolerâncias excepcionalmente rigorosas, tornando o corte a laser o método preferido para essas aplicações.

Projetos Caseiros e para Entusiastas

Você não precisa de uma operação industrial para se beneficiar de metais cortados sob medida. Entusiastas, makers e amadores em melhorias residenciais estão cada vez mais recorrendo a serviços profissionais de corte para projetos que exigem precisão além do que ferramentas manuais podem alcançar.

Caixas Personalizadas e Projetos Eletrônicos

Montar uma caixa personalizada para computador, chassi para amplificador ou painel de controle? Ter chapas de aço ou alumínio cortadas com precisão elimina horas de trabalho manual e produz resultados profissionais. O corte a laser lida com padrões complexos de ventilação e locais exatos para furos de montagem que desafiariam até metalúrgicos experientes utilizando métodos manuais.

Arte e Metalurgia Decorativa

De acordo com PrimeWeld , projetos de arte em metal variam desde decorações murais geométricas simples até esculturas elaboradas de dragões. O corte personalizado fornece componentes com formatos exatos que os artistas montam e soldam para criar peças acabadas. Aplicações populares em arte incluem:

- Placas metálicas personalizadas com letras e desenhos intricados

- Esculturas para jardim e artes decorativas para quintal

- Painéis decorativos para parede

- Componentes de móveis combinando estruturas metálicas com madeira ou vidro

Melhorias Residenciais e Renovação

Proprietários que realizam projetos de renovação consideram o metal cortado sob medida inestimável para aplicações onde tamanhos padrão não se encaixam. Pense em braçadeiras personalizadas para prateleiras flutuantes, placas com dimensões precisas para reparos estruturais ou componentes de estrutura metálica para móveis embutidos. Ter peças cortadas profissionalmente significa resultados mais limpos e instalação mais rápida.

Restauração e Modificação Automotiva

De acordo com a Schorr Metals, carros que precisam de reparos e restauração exigem novas peças metálicas desde o assoalho até o interior e a carroceria externa. Muitas vezes, essas peças precisam seguir dimensões personalizadas para se ajustar ao esqueleto existente do carro. Entusiastas que restauram veículos clássicos ou constroem hot rods personalizados regularmente pedem:

- Reparos e seções de reposição para assoalho

- Braçadeiras personalizadas e placas de montagem

- Componentes de gaiola de proteção cortados conforme especificação

- Painéis de assoalho do porta-malas e caixas das rodas

Organização de Oficina e Garagem

Projetos de fabricação de metal para o próprio workshop representam aplicações populares para iniciantes. Mesas de solda, racks de armazenamento de ferramentas e suportes para equipamentos se beneficiam de componentes cortados com precisão. Começar com peças dimensionadas com exatidão torna a montagem simples — os cantos se encaixam corretamente, as prateleiras ficam niveladas e o produto final tem aparência profissional.

Resumo de Aplicações Industriais

A lista a seguir organiza as aplicações comuns de corte personalizado de metal por setor, ajudando você a identificar onde seu projeto se encaixa:

- Automotivo – Componentes de chassis, suportes, painéis da carroceria, sistemas de escapamento, elementos de estrutura de proteção (roll cage)

- Construção – Suportes estruturais, placas de base, corrimãos, escadas, elementos arquitetônicos

- Fabricação – Proteções para máquinas, partes de transportadores, fixações para ferramentas, estruturas para equipamentos

- Médico – Instrumentos cirúrgicos, carcaças de equipamentos, componentes de precisão

- Paisagismo – Cercas, portões, suportes para plantas, telas decorativas, bordas

- Agricultura – Peças para reparo de equipamentos, suportes personalizados, soluções de armazenamento

- Entusiastas/Faça Você Mesmo – Estruturas, projetos artísticos, móveis, melhorias residenciais, restauração

- Sinalização – Placas metálicas personalizadas, marcadores de endereço, identificação comercial, sinalização direcional

Quaisquer que sejam as suas aplicações, os princípios permanecem consistentes: seleção adequada de materiais, método de corte apropriado, especificações claras e expectativas realistas quanto às tolerâncias. Mas mesmo peças perfeitamente cortadas frequentemente exigem processamento adicional antes de estarem realmente prontas para uso — o que nos leva aos acabamentos e operações secundárias.

Acabamento e operações secundárias

O seu metal cortado sob medida chega com dimensões precisas — mas estará realmente pronto para uso? Em muitos casos, a resposta é não. Bordas brutas podem ser afiadas o suficiente para cortar luvas, ásperas o suficiente para impedir uma montagem adequada ou simplesmente ter um aspecto muito industrial para aplicações visíveis. É aí que as operações secundárias transformam uma peça cortada em um componente acabado.

Compreender esses processos pós-corte ajuda você a especificar exatamente do que precisa — e evitar pagar por operações que não agregam valor à sua aplicação específica.

Rebarbação e acabamento de bordas

Todo método de corte deixa algum tipo de imperfeição na borda. O corte a laser produz as bordas mais limpas, mas mesmo estas podem exigir atenção em aplicações críticas para segurança. O corte por plasma frequentemente deixa irregularidades mais acentuadas, enquanto o cisalhamento pode criar rebarbas significativas ao longo da linha de corte.

De acordo com a Timesavers, desbaste é um processo que remove imperfeições e bordas afiadas, chamadas de rebarbas, de produtos metálicos usinados, deixando-os com bordas lisas. Sem um desbaste consistente, as rebarbas podem causar problemas de durabilidade, segurança e funcionalidade.

Por Que o Desbaste é Importante

Bordas afiadas criam problemas reais em múltiplas dimensões:

- Preocupações com a Segurança – Rebarbas com nitidez de lâmina ferem trabalhadores durante o manuseio e montagem

- Requisitos de ajuste – Bordas elevadas impedem que peças se encaixem corretamente ou fiquem planas

- Aderência do revestimento – Rebarbas comprometem a cobertura de tinta e pintura eletrostática

- Padrões Estéticos – As bordas visíveis em produtos acabados devem ter aparência limpa e profissional

Métodos Comuns de Rebarbação

Diferentes tipos de rebarbas exigem abordagens distintas de remoção. De acordo com a Timesavers, existem dois tipos principais de rebarbas — soltas e fixas. As rebarbas soltas são relativamente fáceis de remover, enquanto as fixas exigem métodos de desbaste mais extensivos.

A seguir estão os principais métodos de desbaste:

- Desbaste manual – Uso de ferramentas manuais para polir, lixar ou raspar rebarbas; econômico, mas demorado e intensivo em mão de obra

- Rebarbação Mecânica – Máquinas automatizadas realizando operações de retificação; eficiente e consistente para grandes volumes

- Escovação – Discos rotativos com filamentos metálicos ou de arame removem as rebarbas; rápido e econômico para diversas aplicações

- Tombamento – Peças giram em uma câmara com meio abrasivo; excelente para componentes pequenos e processamento em lotes

- Rebarbação Térmica – Calor e gases combustíveis vaporizam rebarbas em áreas de difícil acesso; ideal para geometrias complexas

A desbaste mecânico oferece vantagens significativas para trabalhos de produção. De acordo com Timesavers , o desbaste automatizado é muito mais eficiente e pode ser usado em uma grande variedade de operações de usinagem, proporcionando resultados confiáveis e rápidos, além de remover completamente as rebarbas das estruturas das peças.

Tratamentos e revestimentos de superfície

Além do acabamento de bordas, muitas aplicações exigem tratamentos superficiais protetores ou decorativos. Esses revestimentos prolongam a vida útil dos componentes, melhoram a aparência e aumentam as características de desempenho.

De acordo com a D+M Metal Products, o acabamento superficial é frequentemente realizado para proteger peças metálicas contra corrosão e desgaste. Esses processos incluem pintura eletrostática, anodização e galvanização — cada um oferecendo vantagens distintas para diferentes aplicações.

Opções Comuns de Acabamento

- Revestimento em pó – Um processo de aplicação a seco em que a pintura em pó carregada eletrostaticamente adere ao metal aterrado, sendo depois curada em forno para formar um acabamento durável e atrativo; disponível em inúmeras cores e texturas; ideal para equipamentos e peças externos que exigem cores brilhantes e resistentes à descoloração

- Alumínio anodizado – Um processo eletroquímico que espessa a camada natural de óxido do alumínio, melhorando a resistência à corrosão e ao desgaste, ao mesmo tempo que permite a absorção de corantes para coloração; preferido para aplicações arquitetônicas e estruturais onde a proteção e a aparência metálica são fundamentais

- Galvanização – Galvanização a quente ou eletrogalvanização aplica um revestimento de zinco que proporciona proteção catódica contra corrosão; economicamente eficaz para componentes de aço externos onde a longevidade é mais importante que a aparência

- Revestimento – Aplicação de camadas finas de zinco, níquel, cromo ou outros metais para proteção ou apelo visual; a cromagem adiciona brilho decorativo enquanto o níquel oferece resistência à corrosão

- E-coating – O revestimento por eletrodeposição fornece cobertura uniforme, mesmo em áreas recuadas; comumente utilizado como camada de fundo antes das demãos superiores

- Pintura – Aplicação tradicional de tinta líquida; menos durável que a pintura em pó, mas oferece combinação ilimitada de cores e reaplicação mais fácil

Anodização versus Pintura em Pó

Esses dois acabamentos populares atendem a propósitos diferentes. De acordo com a Gabrian, a anodização é ideal quando se desejam tolerâncias dimensionais rigorosas, excelente resistência à corrosão e ao desgaste, e um aspecto metálico atrativo. A pintura em pó pode ser a solução se você estiver procurando cores vibrantes ou texturas exclusivas que durem, mesmo quando expostas aos elementos.

As diferenças principais incluem:

- Impacto Dimensional – A anodização adiciona espessura mínima; a pintura em pó adiciona de 2 a 6 milésimos de polegada

- Aparência – Os acabamentos anodizados mantêm o aspecto metálico; a pintura em pó oferece cores e texturas ilimitadas

- Dissipação de calor – As superfícies anodizadas dissipam calor melhor; importante para invólucros de eletrônicos

- Custo – A pintura em pó normalmente custa menos que a anodização

Manutenção de Superfícies Acabadas

Se você está se perguntando como limpar aço inoxidável ou como polir aço inoxidável após a fabricação, a abordagem depende da condição da superfície. Para limpeza geral, sabão neutro e água funcionam bem. Marcas persistentes podem exigir produtos de limpeza especializados para aço inoxidável. Ao polir, utilize abrasivos progressivamente mais finos para obter o acabamento desejado—mas tenha em mente que o polimento remove material, portanto, superfícies muito polidas podem precisar de reaplicação periódica.

Quando Operações Secundárias Agregam Valor

Nem todas as peças cortadas precisam de acabamento extenso. Compreender quando especificar operações adicionais — e quando omiti-las — otimiza tanto custo quanto qualidade.

Especifique acabamento quando:

- As peças forem manipuladas frequentemente durante a montagem ou uso

- Os componentes forem visíveis no produto final

- For necessária resistência à corrosão além da capacidade do metal base

- As peças precisarem se encaixar com precisão em outros componentes

- Regulamentações de segurança exigirem bordas lisas

Omita o acabamento quando:

- As peças seguem diretamente para soldagem (a soldagem remove qualquer acabamento)

- Os componentes serão pintados no local após a instalação

- Os elementos estruturais internos não serão vistos nem tocados

- As restrições orçamentárias superam as preocupações estéticas

Especificação de Requisitos de Acabamento

Ao encomendar metal cortado sob medida com acabamento, comunique-se claramente:

- Requisitos das bordas – Especifique "rebarbado em todas as bordas" ou identifique bordas específicas que necessitam de atenção

- Tratamento de Superfície – Indique o tipo de revestimento, cor (usando códigos RAL ou Pantone) e textura do acabamento

- Padrões de Qualidade – Faça referência a especificações da indústria, se aplicável (por exemplo, MIL-A-8625 para anodização)

- Requisitos de mascaramento – Identificar áreas que devem permanecer sem revestimento para soldagem, aterramento ou montagem

De acordo com D+M Metal Products , muitos fabricantes enviam peças para fornecedores confiáveis para serviços de desbaste vibratório, eletrodeposição, galvanização ou pintura em pó, permitindo que os clientes recebam produtos acabados sem precisar procurar vários fornecedores.

Impacto no Prazo de Entrega e Preços

Operações secundárias prolongam os prazos de entrega — às vezes significativamente. Serviços de pintura em pó normalmente acrescentam 3 a 5 dias úteis. A anodização pode exigir uma semana ou mais, dependendo do prestador. Operações com processamento por batelada, como desbaste rotativo, funcionam de forma mais eficiente com quantidades maiores, o que pode afetar o custo por peça.

Discuta os requisitos de acabamento desde o início com seu fabricante. Muitos oferecem serviços completos que simplificam a aquisição, embora os custos possam diferir daqueles obtidos ao contratar o acabamento separadamente. Para pedidos grandes ou contínuos, relacionamentos dedicados para acabamento frequentemente proporcionam melhores preços e agendamentos mais previsíveis.

Com suas peças cortadas, rebarbadas e finalizadas de acordo com as especificações, você está pronto para colocá-las em uso. Mas antes de fazer esse pedido, vamos reunir tudo o que você aprendeu em uma estrutura clara de tomada de decisão.

Introdução ao Seu Projeto Personalizado em Metal

Você absorveu muitas informações — métodos de corte, propriedades dos materiais, especificações de espessura, requisitos de tolerância e opções de acabamento. Agora chegou o momento decisivo: transformar esse conhecimento em um projeto bem-sucedido em metal personalizado. Seja encomendando uma única placa metálica personalizada para um protótipo ou planejando produções contínuas, as decisões que você toma e o parceiro que escolhe determinam seus resultados.

Vamos sintetizar tudo em uma estrutura prática clara e explorar o que diferencia fornecedores adequados de parceiros de fabricação excepcionais.

Tomando sua Decisão em Metal Personalizado

Antes de contactar os fabricantes, confirme que abordou todos os pontos de decisão críticos. Deixar de fora qualquer um desses pontos causa atrasos, mal-entendidos ou peças que não atendem aos seus requisitos.

Seleção de Material

A escolha do material estabelece a base para todo o resto. Você já definiu se sua aplicação exige chapa de aço inoxidável para resistência à corrosão, alumínio para redução de peso ou aço carbono para resistência econômica? Para aplicações de corte personalizado em aço, especifique a classe exata — não apenas "aço". Lembre-se de que as propriedades do material influenciam diretamente quais métodos de corte funcionam de forma eficaz.

Alinhamento do Método de Corte

Combine a sua tecnologia de corte com o tipo de material, espessura e requisitos de precisão. O corte a laser oferece uma qualidade excepcional de borda para chapas finas a médias. O plasma é adequado para chapas mais espessas de forma econômica. O jato de água é indicado quando não se podem tolerar zonas afetadas pelo calor. Confirmar que o seu método escolhido é adequado ao seu material e espessura evita surpresas durante a produção.

Especificações de Espessura

Quer esteja trabalhando com chapas estruturais pesadas de calibre 10 ou painéis leves de invólucro de calibre 22, verifique se a especificação da espessura está correta. Consulte as tabelas de calibres para o tipo específico do seu material — lembre-se de que as medições em calibre variam entre aço, alumínio e inox. A espessura influencia diretamente a viabilidade do método de corte e as tolerâncias alcançáveis.

Requisitos de Tolerância

Especifique tolerâncias adequadas à sua aplicação. Exigir tolerâncias excessivamente apertadas desnecessariamente aumenta os custos sem agregar valor funcional. Reserve especificações de precisão para superfícies acopladas, interfaces críticas e aplicações onde o encaixe realmente importe. Tolerâncias padrão são suficientes para componentes estruturais e peças destinadas à soldagem.

Necessidades de Acabamento

Determine se suas peças exigem operações secundárias. As bordas precisam ser rebarbadas para manipulação segura? A aplicação exige pintura eletrostática, anodização ou outros tratamentos protetores? Especificar os requisitos de acabamento desde o início permite cotações precisas e estimativas realistas de prazos de entrega.

Parceria com o Fornecedor Certo

As capacidades do seu parceiro de fabricação impactam diretamente o sucesso do projeto. De acordo com Sytech Precision , o parceiro errado pode atrasar seu cronograma, aumentar seus custos ou colocar em risco a conformidade. Avaliar fornecedores potenciais em diversas dimensões ajuda você a identificar parceiros, e não meros fornecedores.

Capacidades Além do Corte Básico

Muitos fabricantes oferecem cortes a laser, soldadura e serviços de conformação padrão. A diferença entre uma oficina boa e uma excelente resume-se às capacidades abrangentes. O seu parceiro potencial consegue realizar operações de acabamento internamente? Oferecem serviços de montagem? De acordo com a Sytech Precision, cada serviço adicional que o seu fabricante conseguir gerir poupa tempo e dinheiro, eliminando a necessidade de coordenar múltiplos fornecedores.

Procure fornecedores que ofereçam:

- Várias tecnologias de corte (laser, plasma, jato de água) para maior flexibilidade

- Rebarbação e acabamento de bordas internos

- Capacidade de pintura em pó ou outros tratamentos superficiais

- Serviços de montagem e integração mecânica

- Suporte de projeto e otimização de arquivos

Certificações Importantes

Para indústrias regulamentadas, certificações não são opcionais — são essenciais. De acordo com a Xometry, a certificação IATF 16949 indica que uma organização atendeu aos requisitos que comprovam sua capacidade e compromisso em reduzir defeitos nos produtos, diminuindo desperdícios e esforços inúteis. Embora projetos de propósito geral possam não exigir fornecedores certificados, aplicações automotivas, aeroespaciais e médicas frequentemente demandam credenciais específicas de gestão da qualidade.

Principais certificações a considerar:

- IATF 16949 – Essencial para participação na cadeia de suprimentos automotiva

- ISO 9001 – Demonstra sistemas padronizados de gestão da qualidade

- Certificações UL – Exigidas para invólucros elétricos e componentes críticos de segurança

- AS9100 – Padrões de qualidade da indústria aeroespacial

Escalabilidade e Prazos de Entrega

Alguns fabricantes destacam-se em protótipos, mas têm dificuldades com volumes de produção. Outros lidam eficientemente com trabalhos de grande volume, mas não conseguem acomodar pequenas séries de forma economicamente viável. De acordo com a Sytech Precision, instalações de fabricação maiores, com fluxos de trabalho otimizados, estão melhor posicionadas para oferecer prazos consistentes, independentemente do tamanho do seu pedido.

Pergunte aos fornecedores potenciais sobre sua capacidade para os volumes previstos — tanto para as necessidades atuais quanto para o crescimento futuro. Entenda os prazos padrão e se existem opções aceleradas para necessidades urgentes.

Colaboração em Design e Suporte DFM

Os melhores fornecedores fazem mais do que apenas executar seus desenhos — eles os aprimoram. De acordo com a Xometry, o Design para Fabricação (DFM) alinha os objetivos de design com as capacidades de fabricação, garantindo que os protótipos sejam inovadores e passíveis de fabricação dentro de prazos e custos razoáveis.

Parceiros que oferecem suporte sólido de DFM analisam proativamente seus projetos, identificando oportunidades para simplificar a produção, reduzir custos ou melhorar a durabilidade. De acordo com a Sytech Precision, essas análises podem ajudá-lo a reduzir custos, aumentar a durabilidade e encurtar os prazos de entrega sem comprometer suas especificações.

O parceiro de fabricação certo alinha suas capacidades às suas necessidades específicas — oferecendo tecnologias de corte, certificações, prazos de entrega e suporte de projeto que transformam suas especificações em peças acabadas bem-sucedidas.

Tomando Ação no Seu Projeto Metálico Personalizado

Com suas decisões tomadas e os critérios do fornecedor estabelecidos, você está pronto para avançar. Comece reunindo especificações completas — material, espessura, dimensões, tolerâncias, quantidades e requisitos de acabamento. Prepare arquivos digitais limpos caso envie projetos CAD. Em seguida, entre em contato com fabricantes qualificados para obter orçamentos, comparando não apenas o preço, mas também capacidades, certificações e qualidade da comunicação.

Para fabricantes que exigem formas metálicas personalizadas com precisão em aplicações exigentes, a parceria com fornecedores que oferecem suporte abrangente de DFM e capacidades de prototipagem rápida acelera os ciclos de desenvolvimento mantendo a qualidade. Empresas como Shaoyi Metal Technology demonstram como a prototipagem rápida em 5 dias, combinada com produção certificada IATF 16949 e resposta a orçamentos em 12 horas, transforma a fabricação de chapas metálicas de um gargalo em uma vantagem competitiva.

Quer esteja adquirindo sua primeira chapa metálica personalizada ou otimizando uma cadeia de suprimentos já estabelecida, os princípios permanecem consistentes: especifique com clareza, alinhe requisitos às capacidades e associe-se a fabricantes que compreendam as exigências do seu setor. Munido do conhecimento deste guia, você está preparado para navegar o processo de corte personalizado de metal com confiança—da primeira medição até a peça final.

Perguntas Frequentes Sobre Corte Personalizado de Metal

1. Quanto custa o corte de metal?

Os custos de corte de metal geralmente variam entre $0,50 e $2 por polegada linear, dependendo do tipo de material, espessura e método de corte. As taxas horárias normalmente ficam entre $20 e $30. O corte a laser tem preços mais altos para trabalhos de precisão, enquanto o corte por plasma oferece um processamento economicamente viável para chapas de aço mais espessas. O tamanho do lote impacta significativamente o preço por peça—quantidades maiores reduzem os custos de configuração distribuídos por mais peças, diminuindo sua despesa total.

2. Uma loja de ferragens faz o corte de metal para você?

A maioria das lojas de material de construção oferece serviços básicos de corte de tubos, mas não possui equipamentos para fabricação precisa de chapas metálicas. Para metais cortados sob medida com dimensões exatas, formas complexas ou tolerâncias rigorosas, oficinas especializadas ou serviços online como o SendCutSend fornecem corte profissional a laser, plasma e jato de água. Esses serviços aceitam arquivos digitais de design e entregam peças cortadas conforme suas especificações precisas.

3. Como obter um pedaço de metal cortado?

Para chapas metálicas finas em casa, tesouras de tinner servem para cortes retos. Para resultados profissionais, envie suas especificações a um serviço de fabricação personalizada de metal. Prepare medidas precisas, selecione o material e a espessura, crie desenhos cotados ou arquivos DXF e especifique as tolerâncias necessárias. Fabricantes online oferecem orçamentos instantâneos — envie seus arquivos de design, escolha os materiais e receba peças cortadas com precisão em poucos dias.

4. Qual é a diferença entre corte a laser e corte a plasma para metal personalizado?

O corte a laser destaca-se em designs intrincados com tolerâncias tão rigorosas quanto ±0,005 polegadas, produzindo bordas limpas em chapas finas a médias com menos de 0,5 polegadas. O corte a plasma lida com materiais mais espessos de forma mais econômica — processando aço de 1 polegada de 3 a 4 vezes mais rápido que as alternativas — mas produz fendas mais largas e pode exigir rebarbação. Escolha o corte a laser para peças de precisão e o corte a plasma para aplicações em estruturas de aço.

5. Quais materiais podem ser cortados sob medida para projetos de fabricação?

Os metais comumente cortados sob medida incluem chapa de alumínio para aplicações leves, aço carbono para trabalhos estruturais acessíveis, aço inoxidável (graus 304 ou 316) para resistência à corrosão, aço galvanizado para durabilidade ao ar livre e latão ou cobre para usos decorativos e elétricos. Cada material responde de maneira diferente às tecnologias de corte — o alumínio é cortado limpidamente com laser ou roteamento CNC, enquanto o aço carbono espesso favorece o corte a plasma.

Pequenas quantidades, altos padrões. Nosso serviço de prototipagem rápida torna a validação mais rápida e fácil —

Pequenas quantidades, altos padrões. Nosso serviço de prototipagem rápida torna a validação mais rápida e fácil —