Preços de Serviço de Corte a Laser em Metal Revelados: O Que as Oficinas Não Contam

O Que É Corte a Laser de Metal e Por Que Ele Domina a Fabricação Moderna

Um serviço de corte a laser de metal utiliza feixes concentrados de luz para derreter, queimar ou vaporizar metal com extraordinária precisão. Este processo térmico de alta precisão focaliza um feixe coerente , modulado, em um ponto com diâmetro muito pequeno, gerando temperaturas em torno de 3.000 °C. O resultado? Cortes limpos em aço, alumínio, cobre e outros metais sem a tensão mecânica criada pelos métodos tradicionais de corte.

Quando você precisa de peças metálicas cortadas sob medida com tolerâncias rigorosas e bordas suaves, essa tecnologia oferece o que o corte mecânico simplesmente não consegue igualar. A energia focalizada elimina deformações térmicas e estruturais, produzindo bordas livres de rebarbas que muitas vezes não exigem trabalho adicional de acabamento.

Como o Corte a Laser Transforma Metal Bruto em Peças de Precisão

Imagine direcionar um feixe de luz tão potente e focado que derrete instantaneamente o aço sólido. É exatamente isso que acontece durante o corte a laser de metais. O processo começa quando uma fonte a laser gera um feixe intenso, que componentes ópticos então focalizam sobre a superfície da peça. À medida que o feixe atinge o metal, aquece rapidamente um ponto preciso até que o material derreta ou vaporize completamente.

Os gases técnicos desempenham um papel essencial nessa transformação. O oxigênio pode ser usado para aumentar a velocidade de corte em materiais de ferro mais espessos por meio da combustão localizada. O nitrogênio produz cortes mais limpos, livres de oxidação — particularmente importante para aplicações estéticas ou peças que exigirão soldagem subsequente ou tratamentos superficiais. Sistemas CNC modernos controlam todos os parâmetros: velocidade de avanço, potência do laser, tipo de gás e foco do feixe, garantindo precisão repetível em milhares de peças.

O processo de corte e fabricação a laser integra-se perfeitamente com softwares CAD/CAM. Os seus arquivos de design conduzem diretamente o trajeto de corte, minimizando erros humanos enquanto otimiza os tempos de ciclo. Este fluxo de trabalho digital para físico explica por que a tecnologia de corte a laser se tornou a base dos modernos estúdios de design de metal em Nova York e de fabricantes industriais.

A Ciência por Trás da Fabricação de Metais com Luz Focalizada

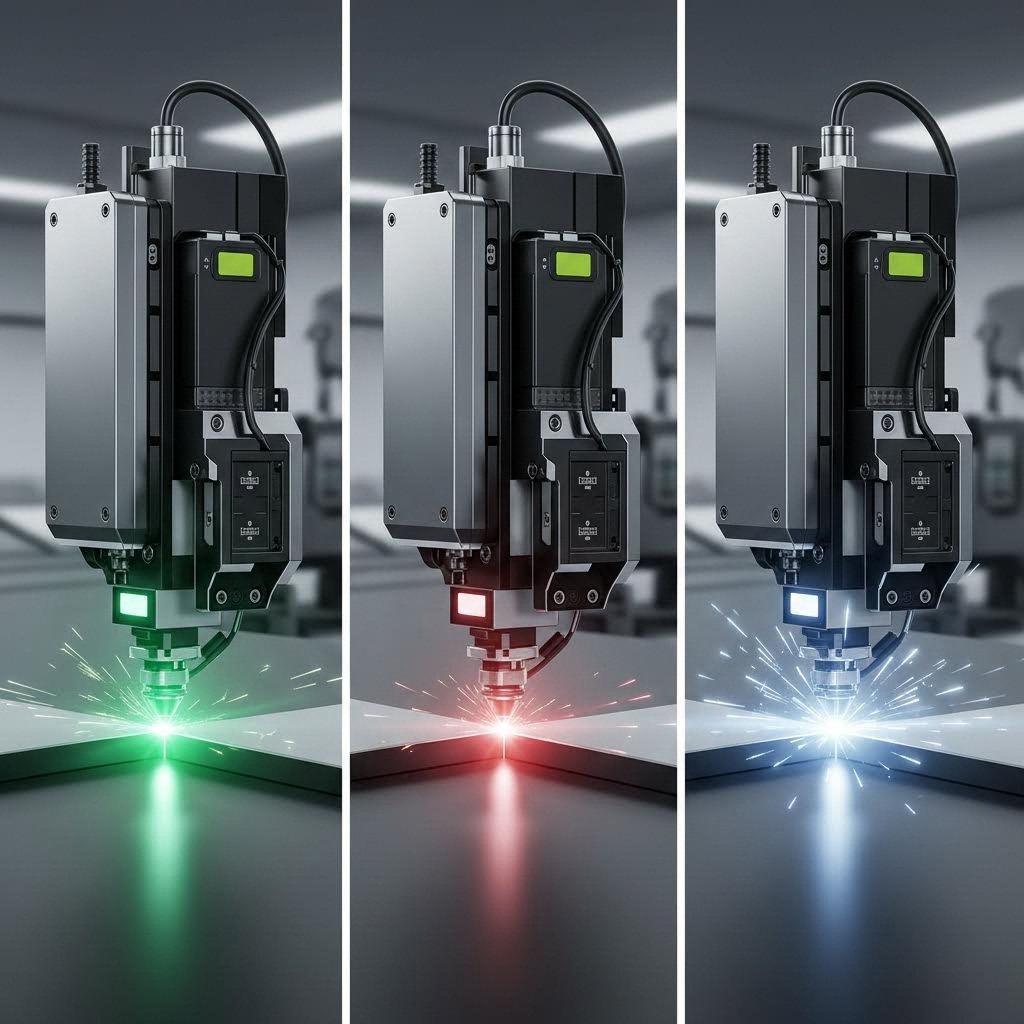

Três tipos principais de laser alimentam os serviços de corte atuais, cada um com características distintas adequadas a diferentes aplicações:

- Lasers de fibra emitem luz em um comprimento de onda de aproximadamente 1,06 μm, que os metais absorvem excepcionalmente bem. Eles são excelentes para cortar materiais reflexivos como alumínio, cobre e latão, além de oferecerem superior eficiência energética.

- Laser de CO2 operam em torno de 10,6 μm de comprimento de onda, utilizando uma mistura gasosa de dióxido de carbono, nitrogênio e hélio. Oferecem versatilidade entre diferentes tipos de materiais e permanecem eficazes no processamento de metais mais espessos.

- Lasers Nd:YAG utilizam cristais dopados com neodímio para produzir luz no infravermelho próximo em 1,064 μm. Esses dispositivos de estado sólido oferecem excelente precisão para aplicações especializadas e o processamento de chapas finas.

Cada tecnologia atende necessidades específicas de fabricação — um detalhe que exploraremos minuciosamente na próxima seção.

O corte moderno a laser em metal alcança tolerâncias tão rigorosas quanto ±0,003" a ±0,007", permitindo uma precisão que métodos tradicionais de corte mecânico simplesmente não conseguem replicar.

Essa capacidade explica por que indústrias desde a automotiva até a aeroespacial adotaram o corte a laser como padrão para a fabricação precisa de metais. A tecnologia combina velocidade, precisão e repetibilidade de maneiras que continuam transformando a forma como os fabricantes abordam componentes metálicos personalizados.

Fibra vs CO2 vs Tecnologia Laser Nd:YAG Explicadas

Escolher a tecnologia laser certa para o seu projeto não é apenas uma decisão técnica — impacta diretamente seus custos, prazo de entrega e qualidade das peças. A maioria dos fornecedores não explica por que recomenda um tipo de laser em vez de outro, mas entender essas diferenças dá a você vantagem ao solicitar orçamentos e avaliar serviços de corte a laser CNC.

Cada tipo de laser opera com um comprimento de onda diferente, e é exatamente por isso que isso importa: os metais absorvem energia luminosa de forma distinta dependendo do comprimento de onda que atinge sua superfície. Um comprimento de onda que o cobre reflete pode ser exatamente aquele que o alumínio absorve com eficiência. Essa propriedade física determina qual laser corta melhor cada material — e, em última instância, afeta o preço por peça.

Lasers de Fibra versus Lasers CO2 para Projetos em Chapa Metálica

Os lasers de fibra têm revolucionado o corte a laser do aço nas últimas duas décadas. Operando com um comprimento de onda de 1064 nm, eles fornecem energia que os metais absorvem excepcionalmente bem. O resultado? Velocidades de corte mais rápidas, menor consumo de energia e custos operacionais reduzidos que as empresas podem repassar aos clientes.

Quando você está trabalhando com chapas metálicas de espessura fina a média — pense em chapas cortadas a laser com menos de 1 polegada — a tecnologia a fibra geralmente supera as alternativas. Esses sistemas alcançam uma eficiência energética na tomada de até 50%, comparados a cerca de 10-20% dos lasers CO2. Essa eficiência se traduz em diferenças significativas de custo em pedidos de alto volume.

Os lasers de fibra também se destacam com metais reflexivos que tradicionalmente desafiavam tecnologias mais antigas. Alumínio, latão e cobre — materiais que antes causavam dificuldades no corte — agora são processados de forma confiável com sistemas modernos de fibra. O comprimento de onda mais curto penetra superfícies reflexivas das quais comprimentos de onda mais longos simplesmente se refletem.

Os lasers de CO2, operando em 10.600 nm, continuam sendo os preferidos para materiais mais espessos e oficinas com materiais mistos. Seu comprimento de onda mais longo corta espessuras substanciais de chapas de aço, proporcionando uma qualidade excepcionalmente suave nas bordas. Para projetos de corte a laser de chapas metálicas que exigem acabamento espelhado em aço carbono grosso, a tecnologia a CO2 ainda oferece vantagens.

Esses sistemas baseados em gás também processam materiais não metálicos que os lasers de fibra não conseguem cortar — madeira, acrílico, vidro e plásticos. Oficinas que oferecem capacidades diversas em materiais geralmente mantêm ambas as tecnologias para atender melhor às necessidades amplas dos clientes.

Associar a Tecnologia Laser às Suas Necessidades de Material

Os lasers Nd:YAG ocupam um nicho especializado no segmento de corte a laser CNC em metal. Utilizando cristais dopados com neodímio, eles produzem uma saída pulsada em 1064 nm — o mesmo comprimento de onda dos lasers de fibra, mas com características distintas. A operação pulsada permite um controle preciso na entrega de energia, tornando esses sistemas ideais para aplicações que exigem detalhes excepcionais ou zonas afetadas pelo calor mínimas.

No entanto, a tecnologia Nd:YAG apresenta compromissos. A qualidade do feixe, medida pelo valor M², varia tipicamente de 1,2 (excelente) para Nd:YAG a 1,6-1,7 para lasers de fibra. Uma melhor qualidade do feixe produz tamanhos de ponto menores e maior densidade de potência no ponto de corte. Para marcação em superfícies curvas ou trabalhos com detalhes ultrafinos, essa diferença é relevante.

Dito isso, os lasers de fibra substituíram amplamente o Nd:YAG em aplicações gerais de corte de metais. As razões são práticas: os sistemas de fibra exigem manutenção mínima, oferecem maior tempo médio entre falhas (30.000-50.000 horas contra 10.000-20.000 horas do Nd:YAG) e iniciam o corte instantaneamente, sem períodos de aquecimento. Para a maioria dos projetos de corte a laser, essas vantagens operacionais superam a diferença na qualidade do feixe.

Então, como associar a tecnologia ao seu projeto específico?

- Tipo de Material: Metais reflexivos como cobre e latão favorecem lasers de fibra; aço carbono espesso pode se beneficiar do CO2

- Requisitos de espessura: Chapas finas abaixo de 0,5" são processadas mais rapidamente com fibra; chapas ultraespessas podem precisar da potência do CO2

- Expectativas quanto à qualidade das bordas: O CO2 geralmente proporciona bordas mais suaves em materiais espessos; a fibra se destaca em materiais finos

- Volume e orçamento: Os menores custos operacionais da fibra beneficiam produções em alto volume

| Especificação | Laser de fibra | Laser CO2 | Laser Nd:YAG |

|---|---|---|---|

| Comprimento de onda | 1064 nm | 10,600 nm | 1064 nm |

| Os melhores materiais | Aço, alumínio, cobre, latão, titânio | Aço espesso, não metais, materiais mistos | Marcação precisa de metais, chapas finas |

| Faixa de Espessura Típica | 0,5 mm – 25 mm (metais) | 0,5 mm – 30+ mm (varia conforme a potência) | 0,1 mm – 6 mm |

| Velocidade de corte | Mais rápido em metais finos | Moderada; destaca-se em materiais espessos | Mais lenta; operação pulsada |

| Precisão (Tolerância típica) | ±0,003" – ±0,005" | ±0,004" – ±0,007" | ±0,003" – ±0,005" |

| Eficiência Energética | Até 50% | 10 – 20% | ~1.3% |

| Requisitos de manutenção | Baixa; não possui óptica para alinhar | Alta; tubos de gás precisam ser substituídos | Moderada; necessidade de substituição do diodo |

| MTBF (Horas) | 30.000 – 50.000 | Varia conforme o componente | 10.000 – 20.000 |

| Aplicações típicas | Peças automotivas, carcaças, suportes, trabalhos em metal reflexivo | Sinalização, aço estrutural espesso, oficinas com materiais mistos | Dispositivos médicos, eletrônicos, componentes de precisão |

Ao solicitar orçamentos de serviços de corte a laser CNC, pergunte qual tecnologia eles planejam usar para o seu material e espessura específicos. Um fornecedor que recomende CO2 para chapas finas de alumínio pode estar utilizando equipamentos mais antigos — ou pode ter motivos específicos relacionados à qualidade. De qualquer forma, entender essas distinções ajuda você a avaliar se a recomendação atende ao seu projeto ou simplesmente à disponibilidade de equipamentos deles.

Os materiais que você seleciona determinam, em última instância, qual tecnologia a laser oferece resultados ideais — e a compatibilidade com materiais envolve mais fatores do que apenas o comprimento de onda.

Materiais Compatíveis com Serviços de Corte a Laser em Metais

Nem todo metal se comporta da mesma maneira sob um feixe a laser. Alguns materiais absorvem energia de forma eficiente e cortam como manteiga. Outros refletem essa energia diretamente de volta para a cabeça de corte, criando problemas de eficiência e possíveis danos ao equipamento. Compreender essas diferenças ajuda você a escolher o material certo para o seu projeto — e evitar surpresas custosas quando os orçamentos retornarem mais altos do que o esperado.

As propriedades dos materiais influenciam diretamente os parâmetros de corte, a velocidade de processamento e a qualidade final da peça. Reflexão, condutividade térmica e comportamento frente à oxidação desempenham papéis fundamentais na determinação do resultado final de uma chapa de aço cortada a laser ou de uma peça personalizada em aço inoxidável cortada a laser.

Parâmetros de Corte para Aço e Aço Inoxidável

O aço continua sendo o material mais comumente processado em qualquer serviço de corte a laser de metais , e com boa razão. O aço carbono absorve a energia do laser de forma excepcionalmente eficaz, tornando-o o metal mais fácil e econômico de cortar. O teor de ferro absorve prontamente o comprimento de onda de 1064 nm dos lasers de fibra, permitindo velocidades de processamento rápidas e bordas limpas.

Aqui está o que você precisa saber sobre cada tipo de aço:

- Aço Carbono: Corta limpo desde 0,5 mm até mais de 25 mm de espessura. O corte assistido por oxigênio acelera o processo em chapas mais grossas por meio de combustão localizada. Espere uma excelente qualidade de borda com mínimo pós-processamento necessário. Esta é tipicamente sua opção mais econômica para componentes estruturais e suportes.

- De aço inoxidável: Requer gás auxiliar de nitrogênio para evitar oxidação que mancharia as bordas cortadas. Um serviço de corte a laser em aço inoxidável geralmente processa espessuras de 0,5 mm a 20 mm, embora as capacidades exatas variem conforme o equipamento. O teor de cromo cria características de absorção ligeiramente diferentes das do aço carbono, exigindo frequentemente ajustes nos parâmetros para obter resultados ideais.

- Aço Galvanizado: O revestimento de zinco vaporiza durante o corte, o que pode afetar a qualidade da borda e gerar fumos que exigem ventilação adequada. A maioria dos estabelecimentos processa materiais galvanizados com espessura de até 6-8 mm sem problemas, embora a camada de zinco possa causar uma leve rugosidade na borda em comparação com o aço não revestido.

Para projetos personalizados de corte a laser em aço inoxidável que exijam acabamentos estéticos — como painéis arquitetônicos ou equipamentos para serviços alimentares — especifique o corte com nitrogênio para manter uma borda brilhante e livre de óxidos. O corte com oxigênio é mais rápido, mas deixa uma borda mais escura, que pode exigir acabamento adicional.

Trabalhando com Metais Refletivos como Alumínio e Cobre

Metais refletivos apresentam desafios únicos que afetam diretamente os custos e prazos do seu projeto. Alumínio, cobre e latão possuem superfícies lisas e alta condutividade térmica, o que complica o processo de corte de duas formas críticas.

Primeiro, esses materiais refletem uma parcela significativa da energia do laser de volta para a cabeça de corte. Essa reflexão reduz a eficiência do corte e, sem proteção adequada da máquina, pode danificar componentes ópticos. Sistemas modernos de laser de fibra incluem monitoramento de reflexão e recursos de desligamento automático projetados especificamente para manipular com segurança esses materiais.

Segundo, metais reflexivos dissipam rapidamente o calor da zona de corte. O cobre e o alumínio removem a energia térmica tão rapidamente que torna difícil alcançar uma penetração estável. A solução? O modo de corte pulsado fornece energia em rajadas curtas e controladas, em vez de ondas contínuas, permitindo a fusão controlada sem reflexão excessiva.

- Ligas de Alumínio: Um serviço de corte a laser de alumínio normalmente processa espessuras entre 0,5 mm e 12 mm para as ligas mais comuns. As ligas 6061 e 5052 são cortadas de forma mais previsível do que o alumínio de alta pureza. A preparação da superfície é significativa — remova óleo, oxidação e umidade antes do corte para melhorar a absorção de energia e reduzir a reflexão.

- Cobre: Um dos materiais mais difíceis devido à extrema refletividade e condutividade térmica. Espere limitações de espessura em torno de 6 mm na maioria dos sistemas a laser de fibra. O pré-tratamento com tinta preta ou revestimentos superficiais pode melhorar a absorção, embora isso adicione etapas ao processo.

- - Em latão: Mais fácil do que o cobre puro devido ao teor de zinco que altera as propriedades da superfície. A maioria das oficinas processa latão efetivamente até 8 mm de espessura. O uso de nitrogênio como gás auxiliar produz as bordas mais limpas, sem descoloração.

- Titânio: Requer proteção com gás inerte (argônio ou hélio) para prevenir oxidação e fragilização. Peças metálicas cortadas a laser sob medida em titânio exigem controle preciso de parâmetros devido à natureza reativa do material em temperaturas elevadas. A espessura típica varia de 0,5 mm a 6 mm, dependendo das capacidades do equipamento.

Ao solicitar orçamentos para materiais reflexivos, espere um preço por peça mais alto do que em projetos equivalentes em aço. Os parâmetros especializados, velocidades de corte mais lentas e o desgaste adicional do equipamento influenciam os cálculos de custo.

A condição da superfície impacta diretamente a qualidade do corte em metais reflexivos. Remova contaminantes como óleo, oxidação, revestimentos em filme e umidade antes do processamento — uma superfície limpa melhora a absorção do laser e reduz os riscos de reflexão reversa.

Compreender como o material escolhido interage com a tecnologia de corte a laser é apenas metade da equação. Seus arquivos de design também devem atender a requisitos específicos para garantir que esses materiais se transformem nas peças precisas de que você precisa.

Requisitos para Arquivos de Design e Práticas Recomendadas de Preparação

Seu arquivo de design pode fazer ou desfazer um projeto de corte a laser. Envie o formato errado e você terá atrasos enquanto o fornecedor solicita revisões. Inclua detalhes muito pequenos para a espessura do material, e receberá peças que não correspondem às suas expectativas. Ainda assim, a maioria dos fornecedores de serviços personalizados de corte a laser mal explica o que realmente necessita nos seus arquivos — deixando você no escuro até que os problemas surjam.

A verdade é que a preparação adequada do arquivo afeta diretamente seu orçamento, prazo de entrega e qualidade final da peça. Compreender esses requisitos antes de enviar evita frustrações e economiza dinheiro em cada projeto personalizado de corte a laser em metal.

Formatos de Arquivo e Requisitos de Vetor para Corte a Laser

As máquinas de corte a laser leem arquivos vetoriais — não fotografias ou imagens baseadas em pixels. Por que essa distinção é tão importante? Os gráficos vetoriais definem formas por meio de expressões matemáticas, em vez de pixels individuais. Quando você amplia uma imagem vetorial, ela mantém bordas nítidas e precisas em qualquer escala. As imagens bitmap, por outro lado, ficam borradas e pixelizadas quando ampliadas.

Essa precisão matemática se traduz diretamente em precisão de corte. O laser segue exatamente os caminhos vetoriais conforme definidos, produzindo peças que correspondem às especificações do seu projeto. Envie um arquivo bitmap, e a oficina precisará convertê-lo primeiro para o formato vetorial — um processo que introduz erros potenciais e aumenta o tempo de entrega.

A seguir estão os formatos de arquivo que a maioria das oficinas de corte metálico personalizado aceita:

- DXF (Drawing Exchange Format): Padrão da indústria para arquivos CAD. Compatível universalmente entre plataformas de software de corte, com dados dimensionais precisos.

- DWG (Desenho AutoCAD): Formato nativo do AutoCAD que oferece excelente precisão. Algumas oficinas preferem o DXF pela maior compatibilidade.

- AI (Adobe Illustrator): Popular entre designers e artistas. Certifique-se de que todo o texto seja convertido em contornos antes do envio.

- SVG (Scalable Vector Graphics): Formato vetorial compatível com a web, ideal para designs mais simples. Verifique se o seu software exporta trajetos limpos, sem nós desnecessários.

Trabalhando com uma imagem matricial como JPEG ou PNG? Ferramentas gratuitas como Inkscape podem rastrear imagens bitmap e convertê-las em formato vetorial. No entanto, sempre verifique as dimensões após a conversão — o processo de rastreamento pode introduzir pequenos erros de escala que se tornam problemas graves nas peças finais.

Evitando Erros Comuns de Design que Atrasam Projetos

Mesmo engenheiros experientes enviam arquivos com problemas que atrasam a produção. Compreender esses erros comuns ajuda você a evitar ciclos repetidos de revisão que adiam ainda mais as datas de entrega.

Folga insuficiente para corte figura entre os problemas mais frequentes. A largura de corte — a quantidade de material removida durante o corte — varia normalmente entre 0,1 mm e 1,0 mm, dependendo do tipo de material, espessura e parâmetros do laser. Seu projeto deve levar em conta essa perda de material, ou as peças sairão menores que o dimensionado. A maioria dos softwares de corte pode compensar automaticamente os trajetos, mas você deve saber se suas dimensões representam o tamanho final da peça ou a linha central do trajeto de corte.

Recursos menores que a espessura do material criam problemas de qualidade que nenhuma quantidade de potência a laser consegue resolver. Uma orientação comum: evite recursos de projeto menores que a espessura do material a ser cortado. Tentar cortar um furo de 8 mm em aço com 10 mm de espessura, por exemplo, geralmente resulta em baixa qualidade de borda e imprecisão dimensional. O mesmo princípio se aplica a ranhuras estreitas, pontes finas e recursos internos complexos.

Erros no tratamento de texto pegam muitos designers de surpresa. Se o texto no seu arquivo permanecer editável em vez de convertido em contornos ou formas, o software de corte pode substituir fontes diferentes ou interpretar incorretamente os caracteres. No Illustrator, isso significa "converter em contornos". Em softwares CAD, você pode precisar "explodir" ou "expandir" os elementos de texto. Passe o cursor sobre qualquer texto no seu design — se ainda estiver editável, ele precisa ser convertido antes do envio.

Recortes internos não suportados criam peças que literalmente se soltam durante o corte. Se o seu design incluir formas internas que não estão conectadas à peça principal, essas partes cairão através da mesa de corte e não poderão ser retidas. Envie-as como peças separadas ou adicione pequenas pontes (abas) conectando-as ao corpo principal para remoção após o corte.

Lista de Verificação de Preparação de Design para Corte a Laser Personalizado em Chapa Metálica

Antes de enviar arquivos a qualquer fornecedor de corte a laser personalizado em metal, siga esta sequência de preparação:

- Verifique o formato do arquivo: Exporte seu projeto como DXF, DWG, AI ou SVG. Evite completamente formatos raster, ou trace e verifique as dimensões se a conversão for necessária.

- Converta todo o texto em contornos: Elimine caixas de texto editáveis convertendo-as em formas ou caminhos. Isso evita problemas de substituição de fontes durante o processamento.

- Verifique os tamanhos mínimos de detalhes: Certifique-se de que nenhuma característica interna (furos, ranhuras, recortes) seja menor do que a espessura do seu material. Para chapas finas com espessura inferior a 3 mm, os diâmetros mínimos de furo geralmente começam em torno de 1,5-2 mm.

- Verifique o espaçamento entre cortes: Caminhos de corte muito próximos podem causar deformações, fusão ou vaporização entre os cortes—especialmente em materiais com baixo ponto de fusão. Mantenha um espaçamento de pelo menos 1,5 vezes a espessura do material entre linhas de corte adjacentes.

- Considere a largura do kerf: Determine se suas dimensões representam o tamanho final da peça ou o caminho de corte. Comunique isso claramente ao seu fornecedor, ou aplique os deslocamentos apropriados antes do envio.

- Elimine recortes sem suporte: Adicione abas de apoio a quaisquer formas internas que, de outra forma, cairiam soltas durante o corte. Planeje a remoção das abas no pós-processamento.

- Otimizar a eficiência do alocação: Se estiver submetendo várias peças, considere como elas podem ser dispostas juntas no material em chapa. Um encaixe eficiente reduz o desperdício de material e pode diminuir o custo por peça em projetos personalizados de corte de chapas metálicas.

- Imprima na escala de 100%: Antes de enviar, imprima seu projeto no tamanho real e meça fisicamente as dimensões críticas. Este passo simples detecta erros de escala que muitas vezes passam despercebidos na revisão digital.

- Remova linhas duplicadas: Caminhos de corte sobrepostos ou duplicados fazem o laser percorrer a mesma linha duas vezes, desperdiçando tempo e potencialmente prejudicando a qualidade das bordas.

- Especifique o material e a espessura: Inclua documentação clara do tipo de material e da espessura pretendidos. Materiais diferentes exigem configurações de parâmetros distintas, e essas informações devem acompanhar seus arquivos de projeto.

Utilizar espessuras padrão de material é uma das formas mais fáceis de otimizar o processo de corte a laser. Espessuras não padronizadas muitas vezes exigem calibração especial ou aquisição específica de materiais, o que pode aumentar significativamente os prazos e custos.

Dedicar tempo para preparar corretamente os arquivos desde o início elimina ciclos de revisão que frustram tanto você quanto a oficina. Um arquivo de projeto limpo e com formatação adequada vai direto para a produção — resultando diretamente em entregas mais rápidas e orçamentos mais precisos.

Com os seus arquivos de projeto devidamente preparados, compreender o que acontece a seguir — desde a solicitação de orçamento até as peças finalizadas — ajuda você a definir expectativas realistas e identificar fornecedores de qualidade.

O Processo Completo de Corte a Laser: Do Arquivo à Peça Finalizada

A maioria dos serviços de corte a laser em metal trata seu processo produtivo como uma caixa preta. Você envia arquivos, espera um tempo não especificado e eventualmente recebe as peças. Essa opacidade gera incerteza — e incerteza geralmente significa pagar mais do que necessário ou aceitar prazos maiores do que o exigido.

Compreender exatamente o que acontece entre sua solicitação de orçamento e a entrega final permite otimizar seus projetos, definir cronogramas realistas e avaliar se um fornecedor realmente cumpre suas promessas. Este é o fluxo de trabalho completo seguido pelos serviços de corte a laser de qualidade.

Da solicitação de orçamento às peças finalizadas

A jornada do arquivo de projeto até o componente acabado segue uma sequência previsível — embora a velocidade e a precisão de cada etapa variem drasticamente entre fornecedores. Uma empresa de corte a laser bem organizada pode avançar desde o contato inicial até o envio das peças em apenas 24 horas para pedidos padrão, enquanto operações menos eficientes podem levar semanas para projetos idênticos.

- Envio de solicitação de orçamento: Você faz o upload do seu arquivo CAD (DXF, DWG, STEP ou IGES) juntamente com as especificações de material e requisitos de quantidade. Sistemas avançados de cotação analisam imediatamente a geometria do seu arquivo, calculando o comprimento do percurso de corte, os requisitos de material e o tempo de processamento estimado. De acordo com Wuxi Lead Precision Machinery , plataformas sofisticadas de cotação instantânea cruzam os arquivos enviados com as capacidades reais das máquinas e dados históricos de processo — avaliando fatores como compensação da largura de corte e riscos potenciais de empenamento com base na geometria da peça.

- Revisão do projeto e feedback sobre DFM: Antes de iniciar o corte, engenheiros experientes analisam seu arquivo quanto à viabilidade de fabricação. Eles verificam as especificações de tolerância, identificam características que possam causar problemas de qualidade e destacam possíveis falhas, como espaçamento insuficiente entre cortes ou geometrias internas não suportadas. Fornecedores de qualidade fornecem feedback acionável em poucas horas — não meras isenções automatizadas. Essa análise de projetos para fabricação evita retrabalhos custosos posteriormente.

- Seleção e Aquisição de Materiais: O material especificado é retirado do estoque ou encomendado, caso sejam necessadas ligas especiais. Serviços estabelecidos de corte de metais mantêm estoques profundos de materiais comuns — aço carbono, aço inoxidável, alumínio e ligas especiais — eliminando atrasos na obtenção de materiais. As certificações dos materiais são verificadas conforme suas exigências, especialmente críticas para aplicações aeroespaciais ou médicas.

- Geração do programa de corte: O seu arquivo de projeto é aninhado em um programa de corte que otimiza a utilização do material. O software organiza múltiplas peças de forma eficiente na chapa, minimizando desperdícios e mantendo o espaçamento necessário entre os cortes. O programa inclui todos os parâmetros do laser: configurações de potência, velocidades de avanço, tipo de gás e distância focal calibrada especificamente para o seu material e espessura.

- Operação de corte a laser: O arquivo programado orienta cabeçotes de corte controlados por CNC sobre o seu material. Sistemas modernos a laser de fibra com controle adaptativo de foco e monitoramento em tempo real oferecem precisão na escala de mícrons com alta produtividade. O manuseio automatizado de materiais garante posicionamento consistente, enquanto a exaustão integrada de fumos mantém a clareza óptica durante todo o corte.

- Inspeção de qualidade: Cada ciclo de produção passa por verificação dimensional. Componentes críticos são inspecionados por meio de máquina de medição por coordenadas (CMM) para verificação completa em 3D das características geométricas. Amostras aleatórias são inspecionadas a cada hora durante os ciclos de produção, com peças não conformes imediatamente isoladas. Relatórios de inspeção de peça inicial acompanham os envios para projetos que exigem documentação de rastreabilidade.

- Acabamentos e Operações Secundárias: Dependendo dos seus requisitos, as peças podem seguir para rebarbação, dobragem, roscamento, soldagem ou tratamentos superficiais como pintura eletrostática ou anodização. Cada operação adicional acrescenta tempo de processamento, mas resulta em componentes prontos para uso.

- Embalagem e entrega: As peças finalizadas são embaladas para proteção durante o transporte. Pedidos padrão de serviços eficientes de corte a laser em metal normalmente são enviados em 2 a 4 dias úteis após o recebimento dos arquivos prontos para corte, de acordo com Os tempos de processamento publicados da SendCutSend .

O Que Acontece Durante o Processo de Corte

A operação de corte real envolve mais complexidade do que simplesmente seguir seu desenho com um feixe a laser. Compreender esses detalhes ajuda você a entender por que certas escolhas de design afetam o preço e a qualidade.

Quando o corte começa, a cabeça do laser posiciona-se sobre o material e o feixe perfura através de um ponto inicial determinado. Para materiais mais espessos, essa perfuração leva mais tempo e gera mais calor do que o movimento subsequente de corte. Um aninhamento inteligente posiciona os pontos de perfuração em áreas de desperdício sempre que possível, evitando marcas de calor nas superfícies das peças finalizadas.

À medida que a cabeça percorre o caminho do seu projeto, o gás de assistência flui coaxialmente com o feixe. O oxigênio acelera o corte em aço carbono por meio de combustão localizada. O nitrogênio produz bordas livres de óxidos, essenciais para soldagem de aço inoxidável ou superfícies visíveis. A escolha do gás de assistência afeta diretamente a qualidade da borda, a velocidade de corte e a aparência final.

Durante toda a operação, sensores monitoram anomalias. A detecção de reflexão traseira protege os componentes ópticos ao cortar metais reflexivos. A calibração de potência ajusta-se em tempo real para manter uma entrega de energia consistente. O controle estatístico de processo acompanha a precisão dimensional ao longo das séries de produção, acionando nova calibração antes que desvios afetem a qualidade das peças.

Fatores que Afetam o Tempo de Entrega

Várias variáveis influenciam a rapidez com que suas peças saem do orçamento até a entrega:

- Prontidão dos arquivos: Arquivos prontos para corte, sem problemas de fabricabilidade, seguem imediatamente. Arquivos que exigem ciclos de revisão acrescentam dias ao seu cronograma.

- Disponibilidade de materiais: Materiais comuns enviados do estoque. Ligas especiais ou espessuras não padronizadas podem exigir tempo de sourcing.

- Complexidade do pedido: Peças planas simples são processadas mais rapidamente do que designs que exigem múltiplas operações secundárias.

- Quantidade: Grandes volumes de produção exigem mais tempo de máquina, embora o custo por peça geralmente diminua com o volume.

- Capacidade atual da oficina: A carga real das máquinas afeta o agendamento. Fornecedores de qualidade sincronizam seus sistemas ERP para cotar prazos que reflitam a capacidade real — e não médias otimistas.

Para protótipos urgentes, alguns fornecedores oferecem entrega em 72 horas com tratamento acelerado. Execuções padrão de produção normalmente são concluídas em até 5 dias úteis para quantidades de até várias milhares de unidades. A adição de operações pós-processamento, como dobragem, rosqueamento ou pintura a pó, prolonga esses prazos proporcionalmente.

Conhecer este fluxo de trabalho ajuda você a preparar os arquivos corretamente, estabelecer expectativas precisas com as partes interessadas e identificar fornecedores que realmente controlam seus processos. O próximo fator crítico — o preço — depende fortemente das decisões que você toma ao longo deste percurso.

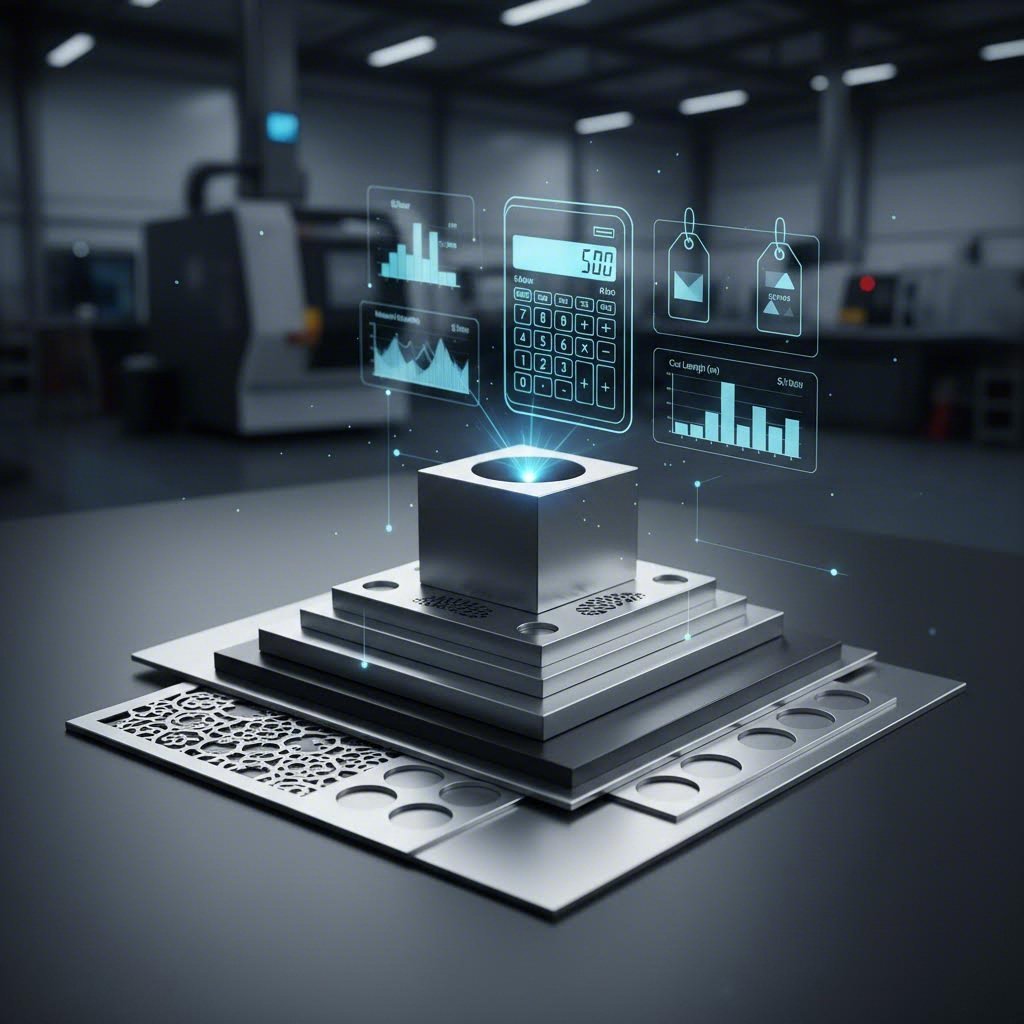

Entendendo a Precificação e os Fatores de Custo do Corte a Laser

Aqui está o que mais frustra a maioria dos clientes em relação aos preços dos serviços de corte a laser de metais: a falta de transparência. Você solicita um orçamento, recebe um valor e não tem ideia se ele é competitivo ou quais fatores estão realmente influenciando o custo. Algumas oficinas cobram por polegada quadrada. Outras fazem orçamentos por hora. Algumas nem sequer explicam sua metodologia.

A realidade? Quase todos os fornecedores utilizam uma fórmula subjacente semelhante, mas calculam as entradas de forma diferente. Compreender esses fatores de custo coloca você no controle — ajudando a otimizar projetos, comparar orçamentos de forma inteligente e evitar pagar preços premium por trabalhos padrão. Seja você procurando onde cortar metal para um protótipo único ou contratando um serviço de corte a laser em aço para produções em série, esses princípios são universalmente aplicáveis.

Fatores-chave que determinam os custos de corte a laser

Esqueça o mito de que os preços dependem principalmente da área do material. De acordo com O guia de preços da Fortune Laser , o fator mais importante que influencia seu custo é o tempo da máquina — e não a metragem quadrada da sua chapa. Um suporte retangular simples e um painel decorativo intrincado feitos do mesmo material podem ter preços drasticamente diferentes porque um exige muito mais tempo de corte do que o outro.

A fórmula padrão de precificação se desdobra da seguinte forma:

Preço Final = (Custos de Material + Custos Variáveis + Custos Fixos) × (1 + Margem de Lucro)

Cada componente contribui de maneira distinta dependendo do seu projeto específico:

- Tipo e Custo do Material: Os preços das matérias-primas variam drasticamente. O MDF custa uma fração do aço inoxidável; o titânio de grau aeroespacial custa múltiplos vezes mais que o aço carbono. O custo da matéria-prima inclui não apenas as peças acabadas, mas também as sobras geradas durante o corte.

- Espessura do material: Este fator impacta o custo exponencialmente, não linearmente. Duplicar a espessura pode mais que dobrar o tempo de corte, porque o laser precisa se mover significativamente mais devagar para penetrar limpidamente. Uma chapa de aço de 6 mm pode levar três vezes mais tempo para ser cortada do que uma chapa de 3 mm — não apenas o dobro.

- Distância de corte (comprimento do perímetro): Cada milímetro percorrido pelo laser acrescenta ao seu tempo de máquina. Geometrias complexas com perímetros longos custam mais do que formas simples, mesmo quando a área do material permanece idêntica. Padrões intrincados podem custar várias vezes mais do que recortes retangulares básicos.

- Quantidade de furos: Cada vez que o laser inicia um novo corte, ele precisa primeiro perfurar o material. Um design com 50 furos pequenos acumula 50 ciclos de perfuração — cada um acrescentando tempo e custo. Consolidar elementos pequenos ou reduzir a quantidade de furos diminui diretamente o preço.

- Requisitos de tolerância: Especificar tolerâncias mais rigorosas do que o funcionalmente necessário aumenta substancialmente os custos. Manter ±0,003" exige velocidades de corte mais lentas e controladas do que ±0,010". A menos que sua aplicação realmente exija tolerâncias apertadas, aceitar precisão padrão economiza dinheiro.

- Operações Secundárias: Dobragem, roscamento, rebarbação, pintura eletrostática e inserção de componentes adicionam mão de obra e tempo de processamento. Uma chapa cortada a laser plana requer menos manipulação do que uma carcaça moldada com insertos rosqueados e acabamento pintado.

- Taxas de configuração: A maioria dos serviços online de corte a laser e corte de aço cobram taxas de configuração que cobrem o tempo do operador para carregar o material, calibrar o equipamento e preparar seu arquivo. Esses custos fixos são distribuídos pela quantidade do seu pedido — fazendo o preço por peça diminuir conforme o volume aumenta.

As taxas horárias das máquinas variam tipicamente entre 60 e 120 dólares, dependendo da potência e capacidade do laser. O corte de metal é mais caro do que o de acrílico ou madeira porque exige equipamentos mais potentes, consome gases auxiliares caros como nitrogênio ou oxigênio e causa maior desgaste da máquina.

Como otimizar seu projeto para eficiência de custos

Aqui está algo que a maioria dos fornecedores não revela espontaneamente: você tem controle sobre mais fatores do preço final do que eles mesmos. As decisões de projeto tomadas antes mesmo de solicitar um orçamento determinam a maior parte do custo de fabricação. Uma otimização inteligente pode reduzir despesas em 30-50% sem comprometer a funcionalidade.

Simplifique as geometrias sempre que possível. Curvas fechadas e cantos agudos forçam a cabeça de corte a desacelerar e acelerar constantemente, prolongando o tempo de ciclo. Substituir múltiplos furos pequenos por fendas alongadas reduz a quantidade de perfurações mantendo funcionalidade semelhante. Questionar cada elemento decorativo — esse padrão intricado realmente atende à sua aplicação, ou uma alternativa mais simples alcança o mesmo objetivo?

Utilize o material mais fino que atenda aos seus requisitos. Esta continua sendo a estratégia mais eficaz de redução de custos. Antes de optar automaticamente por materiais de espessura maior, verifique se um material mais fino satisfaz as necessidades estruturais e de durabilidade. A diferença no tempo de processamento entre aço de 2 mm e 4 mm é substancial.

Limpe seus arquivos de projeto cuidadosamente. Linhas duplicadas, camadas ocultas e geometrias de construção causam todos os tipos de problemas. Sistemas automatizados de orçamento tentam cortar tudo o que detectam — linhas duplas dobram literalmente o custo dessa característica. Remova todos os elementos não essenciais antes do envio.

Considere a eficiência de alocação. Peças organizadas de forma eficiente no material plano minimizam o desperdício de material. Formas retangulares são alocadas com mais eficiência do que perfis irregulares. Se estiver encomendando várias peças diferentes, combiná-las em um único pedido permite que a oficina as aloque juntas, reduzindo seu custo de material por peça.

Faça pedidos em quantidades apropriadas. O custo por unidade diminui drasticamente conforme a quantidade aumenta, pois os custos de preparação são distribuídos por um número maior de peças. De acordo com fontes do setor, descontos por volume podem chegar a até 70% para pedidos de grande quantidade. Consolidar necessidades em pedidos maiores e menos frequentes geralmente é melhor do que várias compras de pequenos lotes.

Preços de Protótipos versus Preços por Volume de Produção

Protótipos únicos e pedidos de baixa quantidade têm custos por peça mais altos — às vezes consideravelmente mais altos. Isso não ocorre porque as oficinas estão inflacionando preços; reflete a realidade econômica de que os custos fixos precisam ser recuperados independentemente da quantidade.

Para um único protótipo, as taxas de configuração, tempo de preparação de arquivos, manuseio de materiais e inspeção de qualidade aplicam-se a apenas uma peça. Peça 100 peças idênticas, e esses mesmos custos fixos serão distribuídos por todo o lote, reduzindo significativamente o custo unitário.

Se você está procurando corte a laser barato em quantidades de protótipos, concentre-se na otimização do projeto em vez da escolha do fornecedor. Um projeto bem otimizado proveniente de um serviço de corte a laser em aço de qualidade muitas vezes custa menos do que um projeto complexo proveniente do fornecedor mais barato que você puder encontrar.

Obtendo Orçamentos Precisos

Prepare estas informações antes de solicitar orçamentos para receber preços precisos rapidamente:

- Arquivos de projeto vetoriais nos formatos DXF, DWG ou STEP

- Especificação do tipo e grau do material

- Espessura do Material

- Quantidade necessária

- Requisitos de tolerância (se mais rigorosos do que o padrão)

- Operações de acabamento necessárias

- Expectativas de Prazo de Entrega

Muitas plataformas online agora oferecem cotação instantânea — envie seu arquivo, selecione os parâmetros do material e receba o preço em segundos. Esses sistemas automatizados calculam algoritmicamente o comprimento do percurso de corte, a quantidade de furos e o uso de material. No entanto, eles podem não identificar problemas de manufaturabilidade que uma revisão humana detectaria.

Compreender o que determina sua cotação capacita você a fazer escolhas informadas entre custo, qualidade e prazo. A próxima consideração — adequar as capacidades de corte a laser à aplicação específica da sua indústria — define se um determinado serviço pode realmente entregar o que seu projeto exige.

Aplicações Industriais para Componentes Metálicos Cortados a Laser

Você já viu a tecnologia, entendeu os materiais e aprendeu o que influencia os preços. Mas aqui é onde tudo se une: as aplicações do mundo real nas quais os serviços de corte a laser de metais demonstram seu valor. Enquanto concorrentes oferecem listas genéricas de setores, os detalhes são importantes — porque entender exatamente como essa tecnologia resolve desafios específicos de fabricação ajuda você a avaliar se ela é adequada para o seu projeto.

De componentes estruturais que mantêm os veículos seguros a painéis decorativos que transformam fachadas de edifícios, o corte a laser de precisão viabiliza aplicações que seriam inviáveis ou impossíveis com métodos tradicionais de fabricação. Seja você procurando por serviços de corte a laser de metal perto de mim ou avaliando serviços de corte de chapas de aço em todo o país, conhecer esses casos de uso ajuda você a se comunicar efetivamente com fornecedores e estabelecer expectativas apropriadas.

Componentes de Precisão para Automotivo e Aerospace

A indústria automotiva exige uma combinação rara: geometrias complexas, tolerâncias rigorosas e volumes massivos de produção — tudo isso mantendo os custos competitivos. O corte a laser atende a todos esses requisitos.

Por que essa tecnologia domina a fabricação automotiva? A análise setorial da Accurl o corte a laser é significativamente mais eficiente do que processos tradicionais de fabricação de metais, como corte por matriz ou corte por plasma, otimizando a manufatura de veículos onde cada milímetro importa. O laser de fibra de alta potência fornece a precisão essencial para componentes críticos de segurança.

- Componentes do Chassi: Trilhos de chassis, travessas e reforços estruturais exigem exatidão dimensional precisa para manter o desempenho em colisões. As peças cortadas a laser atendem consistentemente a tolerâncias de ±0,076 mm em séries de produção de milhares de unidades.

- Suportes e ferragens de montagem: Suportes de motor, braçadeiras de suspensão e suportes de painéis da carroceria exigem posicionamento preciso de furos para eficiência na linha de montagem. Furos desalinhados significam peças rejeitadas e atrasos na produção.

- Peças estruturais: Os pilares A, pilares B e reforços do teto utilizam aço de alta resistência que os métodos tradicionais de punção têm dificuldade em processar de forma limpa. O corte a laser lida com aços avançados de alta resistência sem o desgaste das ferramentas que afeta os métodos mecânicos.

- Componentes do sistema de escape: Escudos térmicos, flanges e suportes de fixação exigem bordas limpas que não criem concentrações de tensão em ambientes de alta temperatura.

- Suportes de acabamento interno: Suportes do painel de instrumentos, estruturas dos assentos e hardware de fixação da console precisam de bordas livres de rebarbas para garantir a segurança dos trabalhadores durante a montagem.

As aplicações aeroespaciais exigem ainda mais precisão. Quando componentes voam a 35.000 pés, falhas não são uma opção.

A indústria aeroespacial beneficia-se da capacidade de corte a laser em produzir componentes que atendem a níveis rigorosos de tolerância, mantendo ao mesmo tempo a integridade estrutural — essencial em aplicações onde a redução de peso se traduz diretamente em eficiência de combustível e capacidade de carga. Os serviços de corte a laser em aço para aeroespacial frequentemente possuem certificações como a AS9100, demonstrando conformidade com sistemas de qualidade.

- Elementos estruturais da fuselagem: Longarinas, nervuras e reforços da carenagem feitos de ligas de alumínio e titânio exigem controle preciso do peso. Cada grama conta ao calcular o consumo de combustível ao longo de milhares de horas de voo.

- Componentes de motor: Amortecedores de pás de turbinas, revestimentos de câmaras de combustão e componentes de escape utilizam ligas exóticas que são difíceis de usinar, mas que podem ser cortadas limpidamente a laser.

- Invólucros de Aviônicos: Caixas de proteção para eletrônicos sensíveis exigem proteção contra interferência eletromagnética com controle dimensional preciso para garantir vedação adequada.

- Componentes Internos: Estruturas de assentos, equipamentos de cozinha a bordo e hardware dos compartimentos superiores equilibram a redução de peso com os requisitos de durabilidade.

Para entusiastas e pequenos fabricantes, um serviço de corte a laser para entusiastas pode produzir componentes de modelos em escala, peças para drones e acessórios automotivos personalizados usando a mesma tecnologia que atende grandes montadoras—apenas em quantidades menores.

Aplicações em Eletrônicos e Equipamentos Industriais

A fabricação de eletrônicos exige precisão em escalas nas quais os métodos tradicionais de fabricação enfrentam dificuldades. De acordo com Think Robotics , a fabricação de chapas metálicas oferece produção econômica para caixas de eletrônicos, com o corte a laser produzindo padrões planos precisos a partir de diversos materiais.

- Carcaças e chassis: Carcaças de servidores, caixas de painéis de controle e armários de equipamentos exigem recortes precisos para displays, conectores e ventilação. O corte a laser cria essas características em uma única operação, eliminando múltiplas configurações de usinagem.

- Dissipadores de calor e gestão térmica: Dissipadores de calor em alumínio com padrões complexos de aletas dissipam eficientemente o calor dos componentes. O corte a laser produz essas geometrias complexas mais rapidamente do que usinagem, mantendo as seções de paredes finas que maximizam a área superficial.

- Blindagem contra EMI: Invólucros vedados contra RF exigem qualidade consistente nas bordas para assentamento adequado das juntas. As bordas limpas e livres de rebarbas resultantes do corte a laser — segundo a Indaco Metals, quase sem necessidade de pós-processamento — garantem desempenho confiável de blindagem.

- Hardware de montagem em rack: Trilhos para servidores, painéis de gerenciamento de cabos e suportes para equipamentos requerem padrões precisos de furos compatíveis com especificações padrão da indústria para montagem.

- Estruturas de suporte para PCB: Guias para placas, espaçadores e placas de montagem posicionam com precisão as placas de circuito dentro dos invólucros.

A fabricação de equipamentos industriais abrange desde automação industrial até máquinas agrícolas. Essas aplicações normalmente priorizam durabilidade e funcionalidade em vez de estética — mas ainda exigem precisão dimensional para montagem e funcionamento corretos.

- Proteções de máquinas e invólucros de segurança: Painéis protetores perfurados permitem visibilidade e circulação de ar, ao mesmo tempo que evitam o contato do operador com partes móveis. O corte a laser produz padrões de furos consistentes em grandes áreas de painel.

- Componentes de transportadores: Guias laterais, suportes de montagem e carcaças de acionamento suportam operação contínua em ambientes exigentes.

- Equipamento agrícola: Componentes de colheitadeiras, hardware de montagem de implementos e elementos estruturais devem resistir a condições severas de campo mantendo funcionalidade precisa.

- Equipamentos de Manuseio de Materiais: Acessórios para empilhadeiras, componentes de estruturas para paletes e equipamentos de automação de armazéns requerem resistência e precisão dimensional.

Aplicações arquitetônicas e decorativas em metal

Quando a aparência é tão importante quanto a função, o corte a laser permite designs impossíveis de serem alcançados economicamente por outros métodos. É aqui que a tecnologia realmente demonstra seu potencial criativo.

As aplicações arquitetônicas levaram o corte a laser além dos ambientes industriais para o mundo do design e da estética. A capacidade da tecnologia de cortar chapas grossas de aço e produzir cortes precisos torna-a indispensável para combinar resistência estrutural com apelo visual — altamente procurado na arquitetura moderna.

- Painéis decorativos de fachada: Fachadas de edifícios com padrões geométricos complexos, formas orgânicas ou imagens de marca. Esses painéis em larga escala exigem qualidade consistente em centenas de metros quadrados.

- Telas divisórias internas: Divisórias de privacidade, paredes decorativas e separadores de ambientes que combinam funcionalidade com expressão artística.

- Componentes de escadas: Cortes de escada, painéis de corrimão e designs de balaustradas que transformam estruturas utilitárias em elementos de design.

- Sinalização e orientação: Letreiros tridimensionais, faces de sinalização iluminadas e sistemas direcionais que exigem formação precisa de caracteres e qualidade uniforme das bordas.

- Elementos de mobiliário personalizados: Base de mesas, estruturas de cadeiras e componentes de prateleiras que combinam materiais industriais com design refinado.

- Instalações artísticas: Elementos esculturais, características de teto suspenso e peças comemorativas que desafiam os limites criativos.

Os centros urbanos tornaram-se mercados particularmente ativos para o corte a laser arquitetônico. Se você está localizado no Nordeste dos Estados Unidos, serviços de corte a laser em Nova York e fornecedores de corte a laser em Nova York atendem arquitetos, designers e fabricantes que exigem entrega rápida em trabalhos metálicos personalizados. Muitas dessas empresas também oferecem serviços de gravação a laser em Nova York para adicionar textos, logotipos ou texturização superficial aos componentes cortados.

O setor de sinalização e publicidade se beneficia especialmente da precisão do corte a laser. Criar letreiros, displays e materiais promocionais que sejam ao mesmo tempo intrincados e chamativos exige uma combinação única de precisão, velocidade e versatilidade — tornando-o ideal para materiais de marketing impactantes que ajudam as empresas a se destacarem em mercados concorridos.

Correspondência entre Aplicações e Capacidades de Serviço

Nem todo fornecedor de corte a laser atende igualmente bem todos os setores. Uma oficina otimizada para painéis arquitetônicos pode não ter as certificações exigidas para componentes aeroespaciais. Um fornecedor automotivo de alto volume pode não oferecer a flexibilidade de design necessária para trabalhos decorativos personalizados.

Ao avaliar fornecedores para sua aplicação específica, considere estes fatores de alinhamento:

- Conhecimento em Materiais: A oficina trabalha regularmente com as ligas e espessuras exigidas por você?

- Capacidades de Tolerância: Eles conseguem manter a precisão exigida pela sua aplicação?

- Flexibilidade de volume: Eles lidam com suas demandas de quantidade de forma eficiente—seja para protótipos ou produção?

- Operações Secundárias: Eles podem fornecer serviços de conformação, acabamento e montagem que você precisa?

- Certificações Industriais: Eles possuem certificações de qualidade relevantes para o seu setor?

Compreender essas aplicações industriais fornece contexto para avaliar potenciais fornecedores. O próximo passo—saber exatamente quais critérios distinguem serviços de qualidade dos medianos—garante que você selecione um parceiro capaz de atender aos requisitos do seu projeto.

Como Avaliar e Escolher um Prestador de Serviços de Corte a Laser

Buscar serviços de corte a laser de metal perto de mim retorna dezenas de opções — mas como distinguir provedores que entregam qualidade consistente daqueles que simplesmente possuem equipamentos de corte? A diferença entre um fornecedor adequado e um parceiro excepcional muitas vezes determina se o seu projeto terá sucesso ou se tornará uma lição cara na seleção de fornecedores.

A maioria dos compradores foca principalmente no preço ao avaliar serviços personalizados de corte a laser. Isso é um erro. A cotação mais barata frequentemente se torna a opção mais cara quando as peças chegam fora da tolerância, os materiais não correspondem às especificações ou as datas de entrega atrasam repetidamente. Compreender o que separa provedores de qualidade de oficinas comuns capacita você a tomar decisões que protejam seus projetos e sua reputação.

Certificações e Padrões de Qualidade que Importam

As certificações não são apenas decorações de parede — representam compromissos verificados com a gestão sistemática da qualidade. Quando um serviço de corte a laser de metal possui certificações relevantes, auditores independentes confirmaram que seus processos atendem a rigorosas normas internacionais.

Para aplicações gerais de fabricação, a certificação ISO 9001 indica que o fornecedor mantém sistemas documentados de gestão da qualidade, cobrindo desde a inspeção de materiais recebidos até a verificação final das peças. Esta certificação básica demonstra disciplina de processo, mas não aborda requisitos específicos do setor.

Aplicações automotivas exigem a certificação IATF 16949. De acordo com o International Automotive Task Force , esta certificação indica que uma empresa desenvolveu um "sistema de gestão da qualidade orientado a processos que prevê melhoria contínua, prevenção de defeitos e redução de variações e desperdícios". Montadoras importantes, incluindo BMW, Ford e Stellantis, exigem que fornecedores em toda sua cadeia de suprimentos mantenham essa designação.

Por que isso é importante se você está comprando suportes de chassis ou componentes estruturais? Fornecedores certificados pela IATF 16949 comprovaram sua capacidade de fabricar consistentemente peças de qualidade, atendendo às especificações rigorosas da indústria automotiva. O processo de certificação avalia tudo, desde a gestão de fornecedores até o controle estatístico de processos, assegurando uma qualidade sistemática em vez de resultados baseados na sorte.

Para serviços de corte a laser em aço inoxidável destinados a aplicações no processamento de alimentos ou na indústria farmacêutica, procure fornecedores familiarizados com os requisitos da FDA e com os padrões sanitários de design. Componentes aeroespaciais exigem certificação AS9100, demonstrando conformidade com os padrões de qualidade da indústria aeronáutica.

Ao avaliar um serviço de corte de metais próximo a mim, pergunte diretamente sobre certificações e solicite cópias. Fornecedores legítimos exibem suas credenciais de forma destacada e fornecem documentação prontamente. Hesitação ou respostas vagas sugerem que as certificações podem ser alegadas, mas não estão atualizadas.

Capacidades de Equipamentos e Tecnologia

As máquinas operadas por uma oficina determinam diretamente o que ela pode — e não pode — produzir efetivamente. Conforme observado em O guia de seleção da Emery Laser , máquinas avançadas de corte a laser, como lasers de fibra, oferecem precisão, velocidade e eficiência superiores, além de lidar com designs complexos com mínimo desperdício de material.

Ao avaliar serviços de corte a laser em chapas metálicas, investigue estes fatores relacionados ao equipamento:

- Tipo e potência do laser: Os lasers de fibra destacam-se em materiais finos a médios; sistemas de alta potência lidam com materiais mais espessos. Certifique-se de que o equipamento deles atenda aos seus requisitos de material.

- Tamanho da cama: Dimensões máximas da chapa que o equipamento suporta. Camas maiores permitem peças maiores e possibilitam um aninhamento mais eficiente em produções seriadas.

- Nível de automação: Sistemas automatizados de manipulação de materiais reduzem custos com mão de obra e melhoram a consistência. Pergunte se eles utilizam carregamento/descarregamento automatizado para quantidades produtivas.

- Capacidades de software: Software moderno de CAD/CAM, como integração com SolidWorks e otimização avançada de aninhamento, reduz desperdícios e melhora a precisão. Fornecedores de qualidade investem em softwares atualizados — não em sistemas obsoletos.

- Práticas de Manutenção: Equipamentos bem mantidos produzem resultados consistentes. Pergunte sobre as programações de calibração e programas de manutenção preventiva.

Um serviço de corte a laser CNC com equipamentos antigos pode ter dificuldades com materiais reflexivos, tolerâncias rigorosas ou chapas espessas que sistemas modernos de fibra lidam rotineiramente. Não assuma que todos os fornecedores ofereçam capacidades equivalentes.

Processos de Controle de Qualidade e Garantias de Tolerância

Equipamentos sozinhos não garantem qualidade — processos sistemáticos de inspeção e verificação é que garantem. Compreender como um fornecedor potencial valida seu trabalho revela se eles identificam problemas antes do envio das peças ou somente após você já tê-los descoberto.

Serviços de qualidade em corte a laser de aço inoxidável implementam inspeções em múltiplas etapas:

- Verificação de material recebido: Confirmando que o tipo, espessura e certificação do material correspondem às especificações antes do início do corte.

- Inspeção da primeira unidade: Medindo cuidadosamente as primeiras peças conforme os desenhos antes de continuar a produção.

- Amostragem em processo: Realizando verificações dimensionais periódicas durante a produção para detectar desvios antes que afetem grandes quantidades.

- Inspeção final: Verificando que as peças concluídas atendem a todas as especificações antes da embalagem e expedição.

- Documentação: Fornecer relatórios de inspeção, certificações de materiais e registros de rastreabilidade conforme exigido.

Pergunte aos fornecedores potenciais sobre seus equipamentos de inspeção. Máquinas coordenadas de medição (CMMs) fornecem verificação tridimensional completa de geometrias complexas. Comparadores ópticos verificam a precisão do perfil. Paquímetros simples são suficientes para dimensões básicas, mas não conseguem verificar com confiabilidade características complexas.

As garantias de tolerância são importantes. Um fornecedor que afirma ter capacidade de ±0,003" deve comprovar essa afirmação com evidências documentadas — não apenas com declarações comerciais. Solicite estudos de tolerância ou dados de capacidade que demonstrem que ele realmente alcança consistentemente as especificações anunciadas.

Confiabilidade na Entrega e Capacidade

Prazos prometidos não significam nada se as datas de entrega forem constantemente atrasadas. De acordo com diretrizes do setor, atrasos podem causar paradas dispendiosas e prazos perdidos — tornando a confiabilidade no tempo de entrega um fator crítico de avaliação.

Ao avaliar o desempenho na entrega, faça estas perguntas:

- Qual é o seu prazo atual para pedidos padrão? Compare os prazos cotados entre vários fornecedores para verificar a realidade.

- Como você lida com solicitações urgentes? Flexibilidade para projetos urgentes indica capacidade ociosa e agilidade de processo.

- Qual é sua taxa de entrega no prazo? Fornecedores de qualidade acompanham esta métrica e a compartilham com confiança. Hesitação sugere problemas.

- Como você comunica atrasos? A notificação proativa de mudanças no cronograma demonstra profissionalismo; descobrir atrasos apenas quando as peças não chegam indica problemas sistêmicos.

As capacidades de prototipagem rápida distinguem fornecedores que apoiam o desenvolvimento de produtos. Um fornecedor com prazo de 5 dias para prototipagem rápida permite iterações de design mais rápidas do que outro que exija três semanas para amostras iniciais. Para necessidades de fabricação metálica automotiva, fornecedores como Shaoyi (Ningbo) Tecnologia Metal combinam qualidade certificada pela IATF 16949 com prototipagem rápida em 5 dias e resposta a cotações em 12 horas — demonstrando como os principais fabricantes equilibram velocidade e conformidade com sistemas de qualidade.

Suporte em DFM e Capacidade de Resposta na Comunicação

Comentários sobre projetos para fabricação (DFM) transformam fornecedores adequados em parceiros valiosos. Prestadores que identificam proativamente problemas de projeto, sugerem modificações com economia de custos e explicam limitações de fabricação agregam valor além do simples corte de metal.

O suporte abrangente de DFM inclui:

- Análise de fabricabilidade: Identificação de características que possam causar problemas de qualidade antes do início da usinagem.

- Sugestões de Otimização de Custos: Recomendação de modificações no projeto que reduzam o tempo de processamento sem comprometer a funcionalidade.

- Recomendações de Materiais: Aconselhamento sobre seleções ótimas de materiais, equilibrando desempenho, custo e disponibilidade.

- Orientação sobre tolerâncias: Explicação sobre a precisão alcançável para materiais e geometrias específicas.

- Coordenação de operações secundárias: Gestão eficiente dos requisitos de conformação, acabamento e montagem.

A rapidez na comunicação revela a cultura organizacional. Um fornecedor que responde prontamente a perguntas técnicas demonstra foco no cliente. Aquele que leva dias para responder a consultas simples provavelmente terá dificuldades com questões complexas. Durante os contatos iniciais, observe os tempos de resposta e a qualidade das respostas — esses padrões persistirão ao longo do relacionamento.

Perguntas a Fazer Antes de Escolher um Fornecedor

Com critérios de avaliação em mãos, aqui estão perguntas específicas que distinguem serviços de corte a laser sob medida de fornecedores comuns:

- Quais certificações vocês possuem, e podem fornecer documentação atualizada? Busque no mínimo a ISO 9001; IATF 16949 para aplicações automotivas.

- Qual tecnologia a laser você utiliza para o meu material e espessura específicos? Verifique se os equipamentos deles atendem aos seus requisitos.

- Quais tolerâncias vocês conseguem garantir, e como as verificam? Solicite documentação de capacidade, não apenas afirmações comerciais.

- Qual é o tempo de entrega típico, e qual é a sua taxa de entrega no prazo? Métricas quantificadas superam garantias vagas.

- Vocês fornecem feedback sobre projetos submetidos com foco em fabricabilidade? Revisão proativa da fabricabilidade indica mentalidade de parceria.

- Quais processos de inspeção vocês utilizam, e quais documentos acompanham os envios? Compreender a verificação de qualidade deles revela a maturidade do processo.

- Você pode fornecer referências de clientes do meu setor? Experiência relevante reduz curvas de aprendizado e riscos.

- Como lidam com peças não conformes? Políticas claras para resolver problemas de qualidade protegem seus interesses.

- Quais operações secundárias você oferece internamente? A compra consolidada simplifica sua cadeia de suprimentos.

- Com que rapidez vocês normalmente retornam as cotações? O tempo de resposta das cotações indica a capacidade geral de resposta. Os principais fornecedores oferecem retorno em 12 horas para solicitações padrão.

Se você precisar cortar aço inoxidável a laser perto de mim para uma aplicação crítica, essas perguntas distinguem fornecedores que podem realmente apoiar suas necessidades daqueles que simplesmente aceitam pedidos e esperam resultados aceitáveis.

Dedicar tempo para avaliar cuidadosamente os fornecedores traz benefícios ao longo de toda a relação. Um parceiro de qualidade reduz seu custo total por meio de menos rejeições, iterações mais rápidas e entregas confiáveis — economias que superam em muito qualquer prêmio que seus serviços possam exigir.

Com critérios claros para selecionar um prestador de serviços, a etapa final é transformar esse conhecimento em ação de acordo com as necessidades específicas do seu projeto.

Fazendo a Escolha Certa para o Seu Projeto de Corte de Metais

Agora você já conhece os bastidores dos serviços de corte a laser de metais — as diferenças tecnológicas que as oficinas raramente explicam, os fatores de precificação que preferem que você não entenda e os critérios de avaliação que distinguem fornecedores de qualidade dos meros proprietários de equipamentos. Esse conhecimento transforma você de comprador passivo em cliente informado, capaz de obter preços melhores, prazos mais curtos e resultados superiores.

Seja você criando componentes metálicos cortados personalizados para um protótipo, adquirindo quantidades de produção para fabricação ou projetando ornamentos metálicos cortados a laser para projetos artísticos, os princípios permanecem consistentes. Vamos condensar tudo em orientações práticas adaptadas à sua situação específica.

Principais Conclusões para o Seu Projeto de Corte a Laser

A tecnologia que você seleciona impacta diretamente o custo e a qualidade. Os lasers de fibra dominam aplicações de corte a laser em metais finos a médios, com eficiência e velocidade superiores. Os sistemas CO2 se destacam em materiais mais espessos e em oficinas com múltiplos tipos de materiais. Compreender essa diferença ajuda você a avaliar se o equipamento do fornecedor atende às suas necessidades — ou se eles estão utilizando o que possuem em vez do que seu projeto exige.

A seleção de materiais vai além das especificações básicas. Metais reflexivos como alumínio e cobre exigem parâmetros especializados que afetam o preço. O preparo da superfície é importante. As opções de espessura impactam exponencialmente o tempo e o custo de corte. Escolher o material mais fino que atenda aos seus requisitos funcionais continua sendo a estratégia mais eficaz para redução de custos.

A otimização do projeto é responsabilidade sua, não do seu fornecedor. A preparação dos arquivos, dimensionamento de recursos, folga de corte e eficiência no encaixe influenciam diretamente na sua fatura final. Um projeto bem otimizado proveniente de um serviço de corte de aço inoxidável de qualidade custa menos do que um projeto complexo vindo do provedor mais barato disponível.

As certificações são importantes — especialmente para aplicações críticas. A certificação IATF 16949 comprova sistemas de qualidade para o setor automotivo. A ISO 9001 estabelece a disciplina básica de processos. Estas não são apenas alegações comerciais; representam a verificação independente da gestão sistemática da qualidade.

A cotação mais barata frequentemente torna-se a opção mais cara quando as peças chegam fora da tolerância, os materiais não correspondem às especificações ou as datas de entrega atrasam repetidamente.

Próximos Passos com Base em Seus Requisitos de Projeto

Para entusiastas e fabricantes: Comece com a preparação do arquivo de projeto. Converta seu conceito para formato vetorial (DXF ou SVG), verifique os tamanhos mínimos de detalhes em relação à espessura do material escolhido e remova linhas duplicadas. Muitos fornecedores de corte a laser em metal oferecem orçamentos instantâneos online — envie seu arquivo, selecione os materiais e compare preços entre vários fornecedores antes de fechar o pedido.

Para engenheiros e desenvolvedores de produtos: Concentre-se na fabricabilidade desde o início. Aplique as diretrizes de projeto abordadas aqui durante o trabalho inicial de CAD, em vez de descobrir problemas durante a cotação. Solicite feedback de DFM junto aos fornecedores potenciais — a disposição deles para engajar-se tecnicamente indica potencial de parceria. Para iterações rápidas, priorize oficinas que ofereçam prazo de prototipagem de 5 dias para acelerar seu ciclo de desenvolvimento.

Para profissionais de compras: Estruture sua avaliação com base nos critérios descritos: certificações, capacidades dos equipamentos, processos de qualidade e confiabilidade na entrega. Solicite documentação sobre tolerâncias e métricas de entregas pontuais — não apenas afirmações mercadológicas. Para necessidades contínuas de produção, qualifique múltiplas fontes para proteger sua cadeia de suprimentos.

Para aplicações automotivas especificamente: A certificação IATF 16949 é indispensável para componentes de chassis, suspensão e estruturais. Se o seu projeto exigir qualidade certificada para fabricação metálica automotiva, Shaoyi (Ningbo) Tecnologia Metal oferece resposta em até 12 horas combinada com suporte abrangente de DFM e prototipagem rápida em 5 dias — permitindo que você valide projetos rapidamente antes de se comprometer com volumes de produção.

Qualquer que seja a sua aplicação — desde equipamentos industriais até trabalhos decorativos em metal — o caminho certo começa com arquivos de projeto adequadamente preparados, especificações realistas de materiais e tolerâncias, e uma avaliação cuidadosa do fornecedor. Munido do conhecimento deste guia, você está em posição de obter melhores resultados do que compradores que tratam os serviços de corte a laser como compras commodities.

Qual é o seu próximo passo? Prepare seu arquivo de projeto conforme as diretrizes apresentadas, reúna suas especificações de material e solicite orçamentos de fornecedores cujas capacidades estejam alinhadas às suas necessidades. A diferença entre resultados adequados e excepcionais muitas vezes depende de fazer as perguntas certas antes de realizar seu pedido.

Perguntas frequentes sobre serviços de corte a laser em metal

1. Quanto custa o corte a laser de metal?

O corte a laser de aço geralmente custa entre $13 e $20 por hora de tempo de máquina, mas o preço real depende de vários fatores além das taxas horárias. O tipo e espessura do material têm o maior impacto — dobrar a espessura pode mais que dobrar o tempo de corte. A complexidade do corte é significativa: designs intrincados com perímetros longos custam mais do que formas simples. A quantidade de furos também afeta o preço, pois cada furo ou recorte interno requer uma operação de perfuração separada. Para orçamentos precisos, prepare arquivos vetoriais (formato DXF ou DWG), especifique o seu material e espessura, e inclua os requisitos de quantidade. Muitos fornecedores oferecem orçamentos instantâneos online para comparações rápidas.

qual é a diferença entre corte a laser de fibra e corte a laser CO2?

Os lasers de fibra operam no comprimento de onda de 1064 nm e destacam-se no corte de metais finos a médios—especialmente materiais reflexivos como alumínio, cobre e latão. Oferecem até 50% de eficiência energética e exigem manutenção mínima. Os lasers CO2 utilizam o comprimento de onda de 10.600 nm e continuam sendo ideais para materiais mais espessos e oficinas que trabalham com diversos tipos de materiais. Os sistemas CO2 frequentemente proporcionam bordas mais suaves em aço carbono espesso e também podem cortar não-metais como madeira e acrílico. Para a maioria dos projetos em chapa metálica com espessura inferior a 2,54 cm, os lasers de fibra oferecem velocidades mais rápidas e custos operacionais mais baixos.

3. Quais formatos de arquivo são necessários para serviços de corte a laser?

As máquinas de corte a laser exigem arquivos vetoriais, não fotografias ou imagens bitmap. Os formatos mais comumente aceitos incluem DXF (Drawing Exchange Format), DWG (AutoCAD Drawing), AI (Adobe Illustrator) e SVG (Scalable Vector Graphics). O DXF é o padrão da indústria, com compatibilidade universal. Antes de enviar, converta todo o texto em contornos, remova linhas duplicadas e verifique as dimensões em escala de 100%. Se você tiver apenas uma imagem raster, ferramentas como o Inkscape podem traçar e converter a imagem para formato vetorial, embora você deva verificar as dimensões após a conversão.

4. Quais materiais podem ser cortados a laser?

A maioria dos serviços de corte a laser em metal processa aço carbono (até 25+ mm), aço inoxidável (até 20 mm), ligas de alumínio (até 12 mm), latão (até 8 mm), cobre (até 6 mm) e titânio (até 6 mm). As propriedades dos materiais afetam diretamente os parâmetros e custos de corte. O aço absorve bem a energia do laser, tornando-o econômico para cortar. Metais reflexivos como o alumínio e o cobre exigem configurações especiais e geralmente têm um custo mais elevado. A condição da superfície é importante — materiais limpos, livres de óleo, oxidação e umidade, produzem melhores resultados com menos complicações.

5. Como escolher o provedor certo de serviço de corte a laser?

Avalie os fornecedores com base em certificações, capacidades dos equipamentos, processos de qualidade e confiabilidade na entrega. Para aplicações automotivas, a certificação IATF 16949 é essencial — ela verifica a gestão da qualidade orientada a processos, atendendo aos padrões da indústria automotiva. Consulte sobre a tecnologia a laser utilizada para garantir que atenda aos requisitos do seu material. Solicite documentação de tolerâncias em vez de aceitar declarações comerciais. Fornecedores qualificados oferecem feedback sobre DFM (projeto para manufaturabilidade), resposta rápida em cotações (12 horas ou menos para fabricantes líderes) e comunicação transparente sobre prazos de entrega e taxas de entrega no prazo.

Pequenas quantidades, altos padrões. Nosso serviço de prototipagem rápida torna a validação mais rápida e fácil —

Pequenas quantidades, altos padrões. Nosso serviço de prototipagem rápida torna a validação mais rápida e fácil —