Serviços de Corte a Laser de Metal Decodificados: Do Envio do Arquivo à Peça Finalizada

Compreendendo a Tecnologia de Corte a Laser para Metais

O que acontece quando você focaliza energia luminosa intensa sobre um pedaço de aço? Obtém-se um dos métodos de corte mais precisos disponíveis na fabricação moderna. Os serviços de corte a laser transformam chapas metálicas brutas em componentes intricados usando apenas luz concentrada — nenhuma lâmina física toca o material.

O corte a laser é um processo de fabricação que utiliza um feixe de laser de alta potência, direcionado por meio de óptica e controle numérico computadorizado (CNC), para derreter, queimar ou vaporizar material ao longo de um trajeto programado, deixando uma borda acabada de alta qualidade.

Como a Luz Focada Transforma a Fabricação de Metais

Imagine concentrar a luz solar através de uma lupa e depois multiplicar essa intensidade milhares de vezes. Isso é essencialmente o que é o corte a laser na sua forma mais simples. Um feixe de laser — tipicamente com menos de 0,32 mm (0,0125 polegadas) de diâmetro no seu ponto mais estreito — fornece energia suficiente para cortar aço, alumínio e outros metais com precisão notável. Alguns sistemas atingem larguras de corte tão pequenas quanto 0,10 mm (0,004 polegadas) , dependendo da espessura do material.

Diferentemente dos métodos mecânicos de corte que dependem de contato físico, o corte a laser remove material por meio de energia térmica. Um jato de gás em alta pressão — seja nitrogênio inerte para bordas limpas ou oxigênio para acelerar o corte de aço — expulsa o material fundido do caminho do corte. O resultado? Bordes lisos e precisos, sem a tensão mecânica que o corte tradicional provoca.

A Ciência por Trás do Corte Preciso de Metais

Como uma máquina gera uma luz tão poderosa? A física envolve um processo fascinante chamado emissão estimulada. Dentro do ressonador a laser, elétrons absorvem energia e saltam para estados de energia mais altos. Quando esses elétrons excitados retornam a estados mais baixos, liberam fótons—partículas de luz—com propriedades idênticas. Esses fótons refletem-se entre espelhos dentro do tubo a laser, multiplicando-se rapidamente até que o feixe se torne intenso o suficiente para escapar através de um espelho parcialmente refletivo.

Esse feixe coerente então viaja através cabeamentos de Fibra Óptica ou uma série de espelhos até uma lente focalizadora. A lente concentra toda essa energia em um ponto minúsculo, criando temperaturas suficientemente altas para fundir ou vaporizar metal instantaneamente. O controle numérico computadorizado orienta a cabeça cortante ao longo de trajetórias precisamente programadas, seguindo instruções geradas a partir dos seus arquivos de projeto CAD.

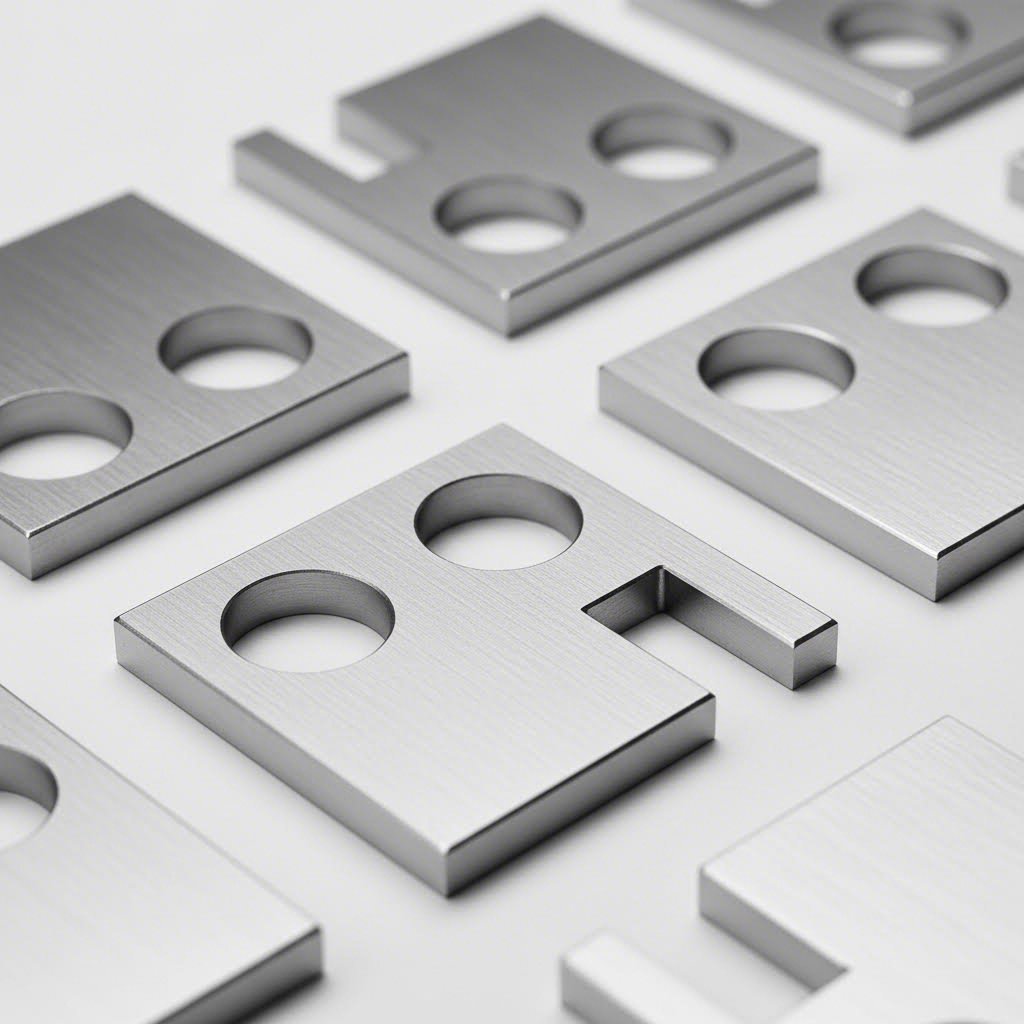

Do Feixe de Luz à Peça Acabada

O corte a laser de metal tornou-se essencial em toda a indústria manufatureira porque resolve problemas que outros métodos não conseguem. Precisa de padrões intrincados em aço inoxidável fino? O corte a laser metálico realiza isso com facilidade. Requer tolerâncias rigorosas em suportes de alumínio? A tecnologia entrega resultados consistentes. De componentes automotivos a painéis arquitetônicos, os fabricantes dependem desses serviços pela combinação de velocidade, precisão e versatilidade.

Quando você utiliza um laser para cortar metal, está aproveitando décadas de pesquisa em fotônica aperfeiçoadas para aplicações industriais. A tecnologia continua avançando, com novos sistemas a laser de fibra oferecendo maior eficiência e a capacidade de cortar materiais reflexivos que desafiavam máquinas anteriores. Compreender esses fundamentos ajuda você a se comunicar mais eficazmente com prestadores de serviço e tomar decisões informadas sobre seus projetos de fabricação.

Tipos de Tecnologia a Laser e Suas Capacidades

Então você entende como funciona o corte a laser — mas qual tipo de laser para aplicações de máquina de corte realmente se adapta ao seu projeto? Essa pergunta confunde muitos engenheiros e gestores de compras porque a resposta não é simples. Diferentes tecnologias a laser se destacam em cenários distintos, e escolher a errada pode significar produção mais lenta, custos mais altos ou qualidade inferior das bordas.

Vamos analisar os três principais tipos de tecnologia a laser para corte de metais que você encontrará ao contratar serviços de fabricação.

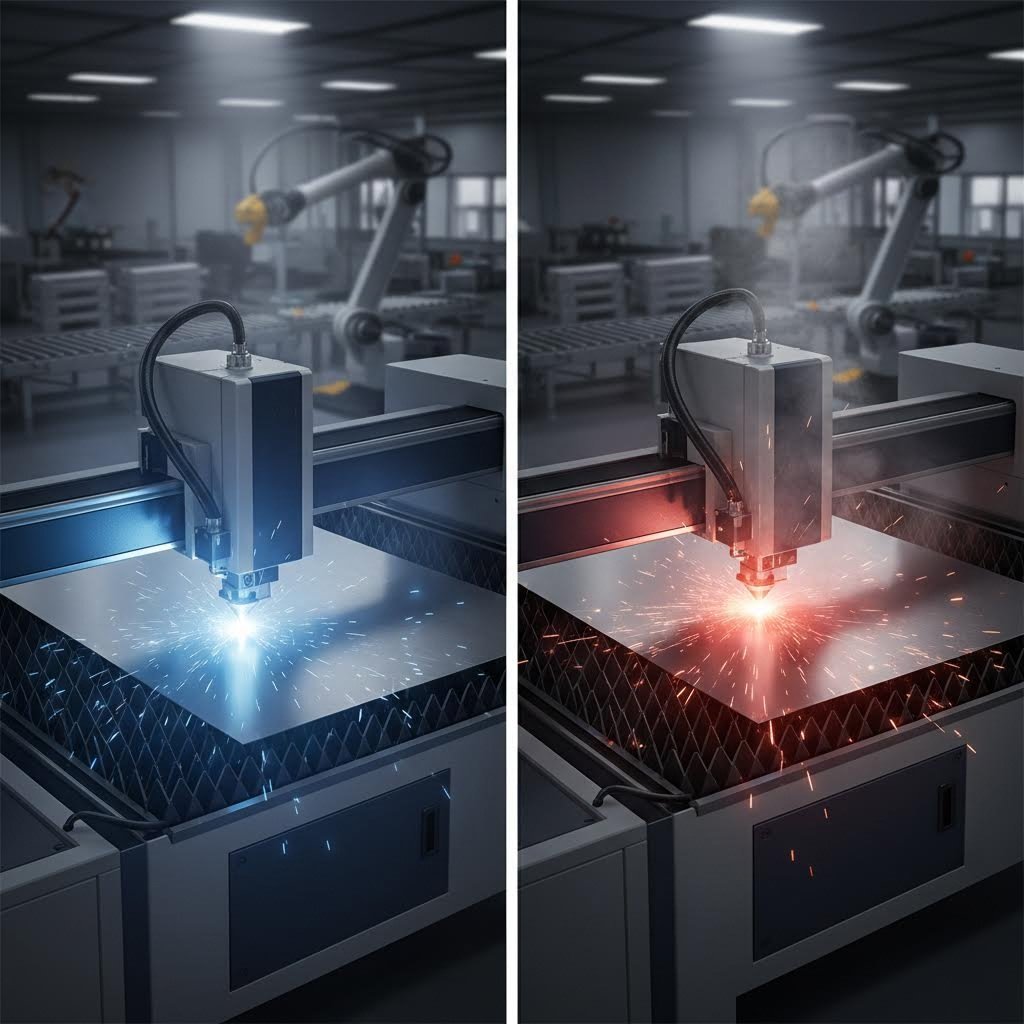

Fiber Lasers vs CO2 Lasers Explicados

As duas tecnologias dominantes nas aplicações de máquinas de corte a laser para chapas metálicas são os lasers de fibra e os lasers CO2. Compreender suas diferenças fundamentais ajuda você a avaliar orçamentos e capacidades de forma mais eficaz.

Lasers de fibra utilizam tecnologia de estado sólido com fibras ópticas dopadas com elementos terras raras, como ítrio. A energia proveniente de diodos laser semicondutores percorre cabos de fibra óptica, excitando íons de ítrio que liberam fótons na faixa do infravermelho próximo com um comprimento de onda de 1,064 micrômetros. Esse design compacto elimina a necessidade de sistemas complexos de alinhamento de espelhos, resultando em menores requisitos de manutenção e maior confiabilidade.

Laser de CO2 geram seu feixe de maneira diferente. Uma descarga elétrica excita gás dióxido de carbono dentro de um tubo selado, produzindo luz na faixa do infravermelho distante com um comprimento de onda de 10,6 micrômetros. Esse comprimento de onda mais longo exige o uso de espelhos para direcionar o caminho do feixe, já que não pode ser conduzido por cabos de fibra óptica. Embora isso acrescente complexidade, os sistemas a CO2 continuam sendo valiosos para aplicações específicas.

Uma terceira opção, Lasers Nd:YAG , oferece precisão ultraelevada para aplicações especiais como joalharia, eletrônicos ou microfabricação. No entanto, esses sistemas são limitados a materiais mais finos e representam uma escolha de nicho em comparação com as tecnologias a fibra e CO2.

Diferenças de Potência e Comprimento de Onda que Importam

Por que o comprimento de onda é tão importante? Ele afeta diretamente como os metais absorvem a energia do laser — e a absorção determina a eficiência do corte.

O comprimento de onda mais curto dos lasers de fibra, de 1,064 micrômetro, cria um feixe que pode ser focado em um ponto cerca de 10 vezes menor do que o feixe de um laser CO2. Essa energia concentrada proporciona maior densidade de potência no ponto de corte, permitindo velocidades de processamento mais rápidas e trabalhos com detalhes mais finos. De acordo com pesquisas da Laser Photonics, o alumínio absorve sete vezes mais radiação de um laser de fibra do que de um laser CO2 com saída de potência equivalente.

A eficiência energética conta outra história convincente. Os lasers de fibra convertem até 42% da energia elétrica de entrada em luz laser, enquanto os sistemas a CO2 alcançam apenas 10-20% de eficiência. Isso se traduz diretamente em custos operacionais mais baixos — uma consideração crítica para produções em grande volume.

As faixas de potência diferem significativamente entre as tecnologias:

- Sistemas de entrada (500 W–1,5 kW): Manipulam chapas finas até 3 mm

- Sistemas de médio porte (3 kW–6 kW): Cobrem a maioria das aplicações industriais de corte

- Sistemas de alta potência (10 kW–40 kW): Cortam placas muito espessas e maximizam a velocidade de produção

Associar a Tecnologia Laser ao Seu Material

É aqui que a pergunta sobre "melhor laser para corte" se torna prática. Nenhuma das tecnologias é universalmente superior — a escolha ideal depende inteiramente do material que você está cortando.

Os lasers de fibra dominam ao processar:

- Metais reflexivos como alumínio, cobre e latão

- Aço inoxidável e aço macio em altas velocidades

- Materiais de espessura fina a média que exigem precisão

- Produção em grande volume onde velocidade e eficiência são importantes

Os lasers CO2 se destacam para:

- Oficinas com materiais mistos que trabalham com metais e não metais

- Aplicações que exigem acabamento de borda excepcionalmente suave

- Materiais não metálicos mais espessos como madeira, acrílico e têxteis

- Projetos em que o custo inicial do equipamento supera as despesas operacionais de longo prazo

Para o corte a laser em metal especificamente, a tecnologia a fibra tornou-se amplamente o padrão da indústria. Sua eficiência superior com metais reflexivos, velocidades de corte mais rápidas em materiais finos e requisitos de manutenção reduzidos tornam-na a escolha prática para a maioria das oficinas de fabricação.

| Categoria | Laser de fibra | Laser CO2 | Laser Nd:YAG |

|---|---|---|---|

| Os melhores materiais | Aço, aço inoxidável, alumínio, cobre, latão | Metais, madeira, acrílico, plásticos, têxteis | Metais finos, joalharia, eletrônicos |

| Faixa de Espessura Típica | Até 25 mm (dependente da potência) | Até 25 mm para metais; mais espessos para não metais | Até 6 mm |

| Velocidade de corte | Até 3 vezes mais rápido que CO2 em metais finos | Moderada; destaca-se em materiais mais espessos | Mais lento; foco em precisão |

| Qualidade da Borda | Excelente em metais; corte limpo, sem rebarbas | Superior em não metais; acabamento suave | Bordas de precisão muito alta |

| Eficiência Energética | 35-42% de conversão elétrica | 10-20% de conversão elétrica | Moderado |

| Manutenção | Baixa; design em estado sólido | Mais alta; substituição de tubo a gás e espelhos | Moderado |

| Aplicações ideais | Automotivo, aeroespacial, eletrônicos, produção em alto volume | Sinalização, móveis, oficinas com materiais variados | Microfabricação, dispositivos médicos |

| Longevidade | Até 100.000 horas | 20.000-30.000 horas | Varia conforme a aplicação |

Ao avaliar uma máquina a laser de CO2 para corte de metal em comparação com alternativas a fibra, considere sua mistura de produção. Se você estiver cortando exclusivamente metais — especialmente os reflexivos — a tecnologia a fibra oferece vantagens claras em velocidade, eficiência e custo a longo prazo. No entanto, oficinas que lidam com materiais diversos podem considerar que a versatilidade do CO2 justifica seus maiores custos operacionais.

O melhor laser para cortar suas peças específicas depende, em última instância, de três fatores: tipo de material, requisitos de espessura e volume de produção. Com esse entendimento, você fica melhor posicionado para avaliar prestadores de serviço e garantir que seus projetos sejam executados no equipamento adequado.

Diretrizes de Compatibilidade e Espessura de Materiais

Agora que você entende qual tecnologia a laser é adequada para diferentes aplicações, surge a próxima questão crítica: será que ela realmente consegue cortar seu material? Nem todos os metais se comportam da mesma forma sob um feixe a laser. Alguns absorvem a energia de forma eficiente e são cortados limpidamente. Outros refletem a maior parte dessa energia de volta para a máquina, criando desafios que exigem técnicas específicas para serem superados.

Vamos explorar quais materiais funcionam melhor para o corte a laser de chapas metálicas — e onde você pode encontrar limitações.

Parâmetros de Corte para Aço e Aço Inoxidável

O aço carbono continua sendo o material principal para serviços de corte a laser de metais . Sua composição de ferro-carbono absorve prontamente a energia do laser, tornando-o um dos metais mais fáceis de processar. Quando se utiliza gás auxiliar oxigênio, ocorre uma reação exotérmica — o oxigênio efetivamente queima o aço aquecido, adicionando energia ao corte e permitindo velocidades de processamento mais rápidas.

O corte a laser de aço inoxidável apresenta características ligeiramente diferentes. O teor de cromo que confere resistência à corrosão também afeta a forma como o material responde ao processamento térmico. O corte a laser de aço inoxidável geralmente exige gás auxiliar de nitrogênio em vez de oxigênio para evitar oxidação nas bordas do corte, preservando assim um acabamento superficial limpo e resistente à corrosão.

Aqui está o que os sistemas atuais de laser de fibra podem suportar:

- Aço Carbono: Até 6 mm com sistemas de 500 W; até 20 mm com 3000 W; até 40 mm com sistemas de 10 kW+

- De aço inoxidável: Até 3 mm com 500 W; até 10 mm com 3000 W; até 50 mm com sistemas de 10 kW+

- Observação sobre corte de qualidade: Espessura máxima não equivale a corte de qualidade — espere uma qualidade ideal da borda aproximadamente 60% da capacidade máxima

Para aplicações de corte a laser em aço inoxidável que exigem bordas brilhantes e livres de óxidos, permanecer dentro da faixa de corte de qualidade é significativamente importante. Um sistema de 3000 W pode tecnicamente cortar 12 mm de aço inoxidável, mas a qualidade da borda deteriora-se visivelmente acima de 8 mm.

Considerações sobre alumínio e metais reflexivos

Já se perguntou por que o corte a laser de alumínio era considerado problemático? Metais reflexivos como alumínio, cobre e latão comportam-se de maneira muito diferente sob irradiação a laser. Suas superfícies lisas e alta condutividade térmica criam dois desafios significativos.

Primeiro, esses materiais refletem uma parte da energia do laser de volta em direção à cabeça de corte , reduzindo a eficiência e potencialmente danificando componentes ópticos. Segundo, sua excelente condutividade térmica dissipa rapidamente o calor da zona de corte, dificultando a penetração constante.

Os lasers de fibra modernos resolveram amplamente esses desafios por meio de:

- Modo de corte pulsado: Fornece energia em pulsos curtos e controlados, em vez de ondas contínuas

- Proteção antirreflexo: Sistemas avançados incluem monitoramento de reflexão reversa e desligamento automático

- Parâmetros otimizados: Potência de pico ajustada, frequência de pulso e posição de foco para materiais reflexivos

Quando você precisa cortar componentes de alumínio a laser, a preparação do material também é importante. Contaminantes na superfície — óleo, oxidação, revestimentos em filme ou umidade — aumentam a reflexão e reduzem a qualidade do corte. Superfícies limpas melhoram a absorção e reduzem os riscos de reflexão reversa.

Capacidades de espessura para corte a laser de alumínio com lasers de fibra:

- sistemas de 500W: Até 2 mm no máximo

- sistemas de 1000W: Até 3 mm no máximo

- sistemas de 3000W: Até 8 mm no máximo

- sistemas de 10kW+: Até 40 mm com proteção adequada contra reflexão

Cobre e latão seguem padrões semelhantes, mas apresentam desafios ainda maiores de refletividade. O cobre de alta pureza, frequentemente usado em aplicações elétricas, exige ajuste cuidadoso dos parâmetros e pode se beneficiar de modos de corte pulsado mesmo em espessuras menores.

Limites de Espessura do Material e o Porquê de Eles Existirem

Por que as limitações de espessura existem afinal? Três fatores inter-relacionados determinam se um laser pode cortar com sucesso uma dada espessura de material: potência do laser, propriedades térmicas do material e características de foco do feixe.

Potência mais alta fornece mais energia à zona de corte. De acordo com dados do setor, a velocidade de corte de máquinas a laser de 10 kW é mais de duas vezes maior que a de sistemas de 6 kW ao processar aço inoxidável de 3-10 mm. Para aço inoxidável de 20 mm de espessura, sistemas de 12 kW cortam 114% mais rápido que máquinas de 10 kW.

Mas a potência sozinha não conta toda a história. A refletividade do material determina quanto dessa potência é realmente absorvido. A condutividade térmica afeta a velocidade com que o calor se dissipa da zona de corte. E a profundidade de foco do feixe limita até que profundidade o laser pode manter a intensidade de corte.

| Tipo de Material | 500W Máx. | 1000w max | 3000W MAX | 6000w máximo | Considerações de Qualidade |

|---|---|---|---|---|---|

| Aço carbono | 6mm | 10mm | 20mm | 25mm+ | O assistente oxigênio permite corte em superfícies brilhantes; nitrogênio para bordas livres de óxido |

| Aço inoxidável | 3mm | 5mm | 10mm | 16mm | Corte de qualidade confiável abaixo de 12 mm com 6 kW; nitrogênio necessário para bordas limpas |

| Alumínio | 2mm | 3mm | 8mm | 12mm<br> | Requer proteção antirreflexo; superfícies limpas são essenciais |

| Cobre | 2mm | 3mm | 8mm | 10mm | Metal reflexivo mais desafiador; modo pulsado frequentemente necessário |

| Bronze | 2mm | 3mm | 8mm | 12mm<br> | O teor de zinco pode produzir fumos; ventilação adequada é necessária |

O corte a laser em aço inoxidável e o processamento de alumínio compartilham uma consideração crítica: a diferença entre a espessura máxima de corte e a espessura de corte de qualidade. Uma máquina pode tecnicamente perfurar aço inoxidável de 16 mm, mas a qualidade da borda, a velocidade de corte e a consistência podem ser consideravelmente afetadas acima de 12 mm. Ao solicitar orçamentos, especifique sempre se você precisa da capacidade máxima ou de um processamento focado em qualidade.

Alguns materiais simplesmente não são adequados para corte a laser, independentemente da potência. O aço galvanizado libera vapores de óxido de zinco, exigindo ventilação especializada. Certos metais revestidos podem produzir gases tóxicos. E chapas extremamente grossas — além de 50 mm, mesmo para sistemas de alta potência — podem ser mais adequadas para métodos de corte por plasma ou jato d'água, que exploraremos na próxima seção.

O Processo Completo de Corte a Laser Explicado

Você já selecionou sua tecnologia a laser e confirmou que seu material é adequado para o processo. Mas o que realmente acontece após o envio dos arquivos do seu projeto? Muitos clientes tratam os serviços de corte a laser como uma caixa preta — os arquivos entram, as peças saem. Compreender a jornada do arquivo CAD até o componente final ajuda você a se comunicar de forma mais eficaz com os fabricantes, antecipar possíveis problemas e tomar decisões de projeto que reduzam custos e prazos de entrega.

Vamos percorrer cada etapa do fluxo de trabalho de corte a laser de precisão.

Do Arquivo CAD à Peça Cortada

Cada projeto começa com o seu arquivo de design. A maioria dos serviços de corte a laser aceita vários formatos, mas alguns são mais eficientes do que outros para o processamento.

- Preparação e Envio do Arquivo de Projeto: Prepare a geometria da sua peça em formato vetorial—arquivos DXF e DWG funcionam universalmente, enquanto os formatos STEP e IGES preservam informações 3D úteis para peças que exigem operações secundárias de dobragem. Evite enviar imagens em formato raster como JPG ou PNG, pois esses não conseguem definir trajetos de corte precisos. Inclua camadas separadas para diferentes operações caso a sua peça exija gravação, pré-corte ou corte total.

- Revisão do arquivo e feedback de DFM: Fabricantes experientes não executam seu arquivo imediatamente. Eles analisam a geometria quanto a problemas de fabricabilidade: recursos muito pequenos para a espessura do material, furos posicionados muito próximos das bordas ou cantos internos que precisam de ajustes de raio. Esse feedback de projetado para fabricação (DFM) identifica problemas antes que se tornem erros custosos na mesa de corte. De acordo com prática da indústria , essa colaboração inicial reduz erros e encurta o tempo total de produção.

- Seleção e Aquisição de Materiais: Uma vez confirmada a geometria, o material é especificado. Isso inclui não apenas o tipo de metal, mas também a classe específica da liga, tolerância de espessura e requisitos de acabamento superficial. Os fornecedores retiram o material do inventário existente ou fazem um pedido para atender às suas especificações. O prazo de entrega depende frequentemente mais da disponibilidade do material do que do tempo real de corte.

- Programação da máquina e otimização do percurso: O seu projeto aprovado é convertido em código legível pela máquina. O programador seleciona os parâmetros de corte — potência do laser, velocidade de corte, pressão do gás auxiliar e posição de foco — adequados à combinação específica de material e espessura solicitada. Esta etapa afeta diretamente a qualidade da borda e a eficiência do corte.

- A operação de corte: Suas peças finalmente chegam à cama do laser. O feixe focado segue trajetórias programadas, fundindo ou vaporizando o material enquanto o gás auxiliar limpa a zona de corte. Sistemas modernos monitoram o processo em tempo real, ajustando parâmetros caso detectem inconsistências. Uma única chapa pode conter dezenas de peças cortadas em uma única operação.

- Inspeção de qualidade: As peças finalizadas passam por verificação dimensional conforme suas especificações originais. Características críticas são medidas utilizando instrumentos calibrados. A inspeção visual identifica problemas na qualidade das bordas, marcas superficiais ou cortes incompletos que possam afetar o funcionamento da peça.

- Operações secundárias e embalagem: Muitas peças cortadas a laser requerem processamento adicional — remoção de rebarbas em bordas afiadas, roscamento de furos ou aplicação de acabamentos protetores. As peças são então limpas, embaladas para evitar danos durante o transporte e documentadas para garantir rastreabilidade.

Entendendo alocação e otimização de materiais

Uma etapa merece atenção especial porque afeta significativamente tanto o custo quanto a sustentabilidade: a otimização do nesting.

Quando um fabricante recebe várias peças — ou múltiplas cópias da mesma peça —, ele não as corta uma por vez no centro de chapas individuais. Em vez disso, um software especializado organiza todas as peças em chapas compartilhadas como peças de um quebra-cabeça, minimizando o espaço entre os componentes e maximizando a quantidade de peças obtidas de cada chapa.

Esse processo de nesting é importante porque normalmente você paga pelo material por chapa, e não por área individual da peça. Um nesting eficiente pode representar a diferença entre precisar de quatro chapas ou cinco chapas para a mesma quantidade do pedido. Para serviços de corte a laser de tubos que processam barras cilíndricas, uma otimização semelhante organiza as peças ao longo do comprimento do tubo para reduzir o desperdício.

O aninhamento inteligente também considera a eficiência do percurso de corte. Peças organizadas para compartilhar linhas de corte comuns reduzem o tempo total de corte. O software calcula sequências ótimas que minimizam o deslocamento da cabeça entre os cortes, reduzindo ainda mais o tempo de produção sem sacrificar a precisão do corte a laser.

Os Pontos de Controle de Qualidade Que Garantem Precisão

O controle de qualidade na fabricação a laser ocorre em múltiplas etapas, não apenas no final. Compreender esses pontos de verificação ajuda você a especificar o nível adequado de inspeção para sua aplicação.

Verificação Pré-Produção confirma que as certificações dos materiais correspondem às especificações antes do início do corte. Isso é especialmente importante para aplicações aeroespaciais, médicas ou certificadas, nas quais a rastreabilidade do material é obrigatória.

Monitoramento Durante o Processo usa sensores para monitorar a consistência do corte em tempo real. Sistemas modernos detectam a geração de plasma, reflexão posterior e conclusão da perfuração — pausando automaticamente se os parâmetros saírem dos limites aceitáveis.

Inspeção pós-corte verifica a precisão dimensional e a qualidade das bordas. A inspeção do primeiro artigo — medindo cuidadosamente a primeira peça de cada configuração — detecta erros de programação antes que se propaguem por toda a produção.

Os prazos de entrega para peças cortadas a laser variam consideravelmente conforme a complexidade, disponibilidade de material e necessidades de operações secundárias. Peças simples feitas com material em estoque podem ser enviadas em 2 a 3 dias úteis. Projetos complexos que exigem iteração de DFM, obtenção de materiais especiais e múltiplas operações secundárias podem levar de 2 a 3 semanas. Quando o prazo é crítico, comunique seu deadline antecipadamente — muitas oficinas oferecem processamento acelerado para projetos com restrição de tempo.

Com o processo completo agora claro, você pode se perguntar como o corte a laser se compara com métodos alternativos. Quando o corte a plasma, por jato d'água ou mecânico faz mais sentido? Vamos comparar as opções.

Corte a Laser Comparado com Métodos Alternativos

Aqui está uma verdade que a maioria dos fabricantes não dirá abertamente: o corte a laser nem sempre é a melhor escolha. Parece surpreendente vindo de um artigo sobre serviços de corte a laser em metal, certo? Mas entender quando métodos alternativos de corte superam a tecnologia a laser ajuda você a tomar decisões mais inteligentes — e, em última instância, obter melhores resultados para o seu projeto específico.

Quatro serviços principais de corte de metal competem pelo seu negócio: corte a laser, corte por jato d'água, corte por plasma e usinagem por descarga elétrica (EDM). Cada tecnologia conquistou nichos onde se destaca. Vamos compará-las com honestidade.

Corte a Laser versus Métodos por Jato d'Água e Plasma

Corte a laser oferece precisão e velocidade em metais de espessura fina e média. O feixe focado produz bordas limpas com mínimo de kerf — muitas vezes sem necessidade de acabamento secundário. Os sistemas CNC de corte a laser destacam-se em padrões intricados, tolerâncias rigorosas e grandes volumes de produção onde a consistência é essencial.

Mas o que acontece quando o seu material tem seis polegadas de espessura? Ou quando a deformação térmica estragaria a sua peça?

Corte a Jato D'Água usa água de alta pressão misturada com partículas abrasivas para cortar praticamente qualquer material — incluindo metais com até 24 polegadas de espessura para cortes brutos. Como o corte por jato de água é um processo frio, não produz zona afetada pelo calor (ZAC). Isso é extremamente importante para componentes aeroespaciais, ligas especiais ou qualquer aplicação em que tensões térmicas possam comprometer a integridade do material.

A desvantagem? O jato de água é mais lento do que o laser ou plasma. Também gera mais sujeira proveniente da pasta abrasiva e exige maior manutenção. Ainda assim, quando precisão e preservação do material são prioridades, o corte por jato de água muitas vezes se sobressai.

Corte de plasma usa gás eletricamente ionizado para gerar calor intenso — cortando aço grosso rapidamente e de forma econômica. Se você está procurando "corte plasma perto de mim" para trabalhos pesados com aço estrutural, o corte plasma é a solução. Ele lida com materiais mais espessos do que o laser e tem menor custo por corte, especialmente em altos volumes.

No entanto, o corte plasma introduz calor significativo ao material, podendo causar deformações em chapas mais finas. A qualidade das bordas é mais áspera do que no corte a laser ou jato de água , muitas vezes exigindo limpeza adicional. Para peças de precisão ou materiais sensíveis ao calor, o corte plasma não é suficiente.

Quando Métodos Alternativos de Corte Fazem Mais Sentido

Sejamos diretos sobre quando o corte a laser NÃO é sua melhor opção:

- Materiais muito espessos (acima de 25 mm): O corte plasma ou jato de água lidam com chapas grossas de forma mais eficiente do que a maioria dos sistemas de corte a laser

- Aplicações sensíveis ao calor: Ligas aeroespaciais, aços endurecidos ou materiais propensos à distorção térmica se beneficiam do processo de corte frio do jato de água

- Metais reflexivos com espessuras extremas: Embora os lasers de fibra processem bem o alumínio, cobre ou latão muito espessos podem ser melhor trabalhados com jato d'água

- Microrecursos de ultra-precisão: O EDM alcança tolerâncias de até ±0,001 polegadas em materiais condutores — mais rigorosas do que a maioria dos sistemas a laser

- Projetos com aço espesso e orçamento limitado: Quando o corte a laser em metal não é economicamente viável, o plasma oferece resultados mais rápidos a um custo menor para serviços de corte de aço estrutural

Machinagem por Descarga Elétrica (EDM) merece menção para aplicações especializadas. O EDM utiliza descargas elétricas para erodir materiais condutores com extrema precisão. É mais lento do que outros métodos — frequentemente o mais lento dos quatro —, mas produz um acabamento de borda excepcional em materiais de até 12 polegadas de espessura . Para geometrias complexas que exigem acabamentos de borda específicos, o EDM permanece valioso apesar das limitações de velocidade.

Escolhendo a Tecnologia Certa para o Seu Projeto

Então, como decidir? Considere estes seis fatores:

- Tipo de Material: Que metal você está cortando? Apenas materiais condutores funcionam com EDM. Metais reflexivos exigem laser de fibra ou jato d'água. Materiais não metálicos necessitam laser CO2 ou jato d'água.

- Requisitos de espessura: Chapas finas a médias favorecem o corte a laser. Chapas grossas indicam plasma ou jato d'água.

- Necessidades de precisão: Tolerâncias abaixo de ±0,005" normalmente exigem corte a laser ou EDM. Tolerâncias estruturais permitem o uso de plasma.

- Expectativas quanto à qualidade das bordas: Bordas de qualidade para exibição exigem laser ou jato d'água. Componentes estruturais ocultos toleram o acabamento mais áspero do plasma.

- Preocupações com zona afetada pelo calor: Qualquer sensibilidade ao calor elimina o plasma e limita o uso do laser. O jato d'água torna-se a escolha clara.

- Considerações de custo: O plasma oferece o menor custo por corte em aço grosso. O laser equilibra velocidade e precisão de forma econômica. Jato d'água e EDM têm preços superiores.

| Fator | Corte a laser | Corte a Jato D'Água | Corte de plasma | EDM |

|---|---|---|---|---|

| Tolerância de Precisão | ±0,003" a ±0,005" | ±0,003" a ±0,005" | ±0,015" a ±0,030" | ±0,001" a ±0,002" |

| Compatibilidade dos materiais | A maioria dos metais; não metais limitados | Qualquer material | Apenas metais condutores | Apenas materiais condutores |

| Faixa de Espessura Típica | Até 25 mm (metal) | Até 24" (corte bruto) | Até 50mm+ | Até 12" |

| Qualidade da Borda | Excelente; acabamento mínimo | Acabamento liso e acetinado | Bom; pode precisar de limpeza | Muito suave; pouco acabamento necessário |

| Zona afetada pelo calor | Pequeno, mas presente | Nenhuma (processo frio) | Significativo | Muito pequena |

| Velocidade de corte | Rápido em materiais finos | Mais lento | Muito rápido em aço grosso | Mais lento |

| Custo Relativo | Moderado | Mais alto | Mais baixo | Mais alto |

| Melhores Aplicações | Chapas metálicas, peças de precisão, alto volume | Materiais grossos, ligas sensíveis ao calor | Aço estrutural, chapas grossas | Microprecisão, geometrias complexas |

A resposta honesta para "qual é o melhor?" é: depende inteiramente dos requisitos do seu projeto. Um fabricante que oferece serviços de corte de aço pode recomendar plasma para suas chapas estruturais de 5 cm enquanto direciona suas caixas de alumínio fino para corte a laser CNC. Essa versatilidade na abordagem — associar tecnologia à aplicação — geralmente indica um parceiro qualificado.

Quando você entende essas compensações, as conversas com os fabricantes tornam-se mais produtivas. Você pode fazer perguntas informadas, avaliar recomendações criticamente e garantir que suas peças sejam processadas no equipamento adequado. Agora vamos analisar como suas escolhas de design influenciam diretamente os resultados de custo e qualidade.

Melhores Práticas de Projeto para Peças Cortadas a Laser

Você escolheu a tecnologia de corte certa para o seu material. Agora chegou a etapa que diferencia projetos sem complicações de atrasos frustrantes: preparar corretamente seus arquivos de design. A geometria que você envia determina diretamente se suas peças serão cortadas com precisão, se encaixarão corretamente e chegarão no prazo — ou se serão devolvidas para revisões que consomem seu cronograma.

Compreensão pOR QUE certas regras de design existem para ajudá-lo a tomar decisões informadas, em vez de seguir cegamente as especificações. Vamos explorar as diretrizes que realmente importam para o sucesso do corte a laser em chapas metálicas.

Regras de Design Que Reduzem Custos e Melhoram a Qualidade

Toda regra de design no corte a laser está relacionada a limitações físicas: o diâmetro do feixe, o comportamento do material sob calor e a integridade estrutural da peça final. Quando você entende essas relações, pode expandir os limites de forma inteligente, em vez de ser excessivamente conservador ou arriscar falhas.

- Tamanho mínimo da característica: Nenhuma geometria interna deve ser menor que 0,015 polegadas (0,38 mm), segundo normas da Indústria . Por quê? O feixe a laser possui um diâmetro físico, e características menores que esse limite não conseguem manter precisão dimensional. Para aplicações de corte a laser em chapas metálicas, o mínimo prático é normalmente 50% da espessura do material — uma chapa de 2 mm exige furos com pelo menos 1 mm de diâmetro.

- Distância do Furo à Borda: Posicione os furos a pelo menos uma espessura de material de distância das bordas. Colocá-los mais próximos enfraquece a ponte de material restante, correndo o risco de deformação durante o corte ou falha durante o uso da peça. Para um projeto em chapa metálica cortada a laser utilizando aço de 3 mm, mantenha os furos a pelo menos 3 mm de qualquer borda.

- Raio interno de canto: Cantos internos agudos de 90 graus são fisicamente impossíveis no corte a laser. O feixe cria um raio natural igual a aproximadamente metade da largura do kerf — tipicamente entre 0,05 mm e 0,5 mm, dependendo do material e da potência. Projete cantos internos com raios explícitos iguais ou superiores a esse limite natural para evitar concentrações de tensão.

- Design de abas e encaixes: Ao projetar peças com encaixe, dimensione as abas ligeiramente mais estreitas que as ranhuras para compensar o corte do feixe (kerf). Uma abordagem comum: projetar abas 0,1 mm a 0,2 mm menores que o tamanho da ranhura. Isso cria um encaixe firme sem exigir força que possa danificar materiais finos.

- Largura mínima de corte: Ranhuras e cortes estreitos devem ter pelo menos a mesma largura da espessura do material. Cortes mais estreitos retêm calor, podendo soldar o corte novamente ou causar deformação no material adjacente.

| Característica de design | Mínimo recomendado | Por que é importante |

|---|---|---|

| Geometria interna | ≥0,015" (0,38 mm) absoluto; ≥50% da espessura do material | O diâmetro do feixe limita a precisão alcançável em recursos pequenos |

| Distância do Furo à Borda | ≥1x a espessura do material | Evita deformação nas bordas e fraqueza estrutural |

| Raio interno de canto | ≥0,5x largura do corte (tipicamente 0,05-0,5 mm) | Elimina concentrações de tensão; corresponde à geometria natural da viga |

| Largura da aba para ranhuras | Largura da ranhura menos 0,1-0,2 mm | Compensa o corte para criar um encaixe por interferência adequado |

| Largura mínima da ranhura/corte | ≥1x a espessura do material | Evita a acumulação de calor e possíveis re-soldagens das bordas cortadas |

| Altura de texto/letras | ≥3 mm para corte total; ≥1 mm para gravação | Mantém a legibilidade e a integridade estrutural das formas das letras |

Erros Comuns que Aumentam o Prazo de Entrega

Alguns erros de design provocam rejeições imediatas dos arquivos. Outros passam pela revisão inicial apenas para causar problemas na área de corte. Conhecer essas armadilhas ajuda você a evitar idas e vindas que atrasam a produção.

- Contornos abertos: Se seus caminhos vetoriais não formarem formas fechadas, o laser não poderá determinar o que está dentro ou fora. Conforme recomendam os guias de design, revise seu arquivo no modo de contorno para identificar lacunas onde as linhas não se conectam completamente. Mesmo uma lacuna de 0,01 mm cria um contorno aberto.

- Linhas duplicadas ou sobrepostas: Quando o laser encontra o mesmo percurso duas vezes, ele corta essa linha duas vezes — possivelmente queimando o material adjacente ou criando marcas indesejadas. Limpe seu arquivo selecionando toda a geometria e utilizando a função de mesclar ou soldar do seu software CAD.

- Compensação prévia para o kerf: Aqui vai uma ideia contraintuitiva. Muitos projetistas tentam ajustar suas dimensões para compensar o material removido pelo laser. Não faça isso. Os serviços profissionais de corte a laser em chapa metálica aplicam automaticamente a compensação de kerf durante a programação. Se você já tiver ajustado seu arquivo, suas peças ficarão com tamanho maior ou menor que o desejado.

- Texto não convertido em contornos: As fontes em arquivos CAD não são transferidas de forma confiável entre sistemas. Se você enviar um arquivo com texto editável, o software do fabricante poderá substituir a fonte por outra diferente — ou nem mesmo conseguir lê-la. Sempre converta o texto em traçados ou contornos antes do envio.

- Geometria flutuante: Letras como "O", "A" ou "R" contêm formas internas que cairão ao serem cortadas, a menos que sejam conectadas por pontes. Essa abordagem em "estêncil" aplica-se a qualquer design com furos dentro de outras formas. Sem as pontes, você perderá essas partes centrais durante o corte.

- Arquivos pré-aninhados para pedidos em quantidade: Fazer upload de um arquivo contendo múltiplas cópias da mesma peça pode parecer eficiente, mas na verdade limita a otimização. Envie arquivos com uma única peça e especifique as quantidades separadamente — isso permite que o software de alocação do fabricante organize as peças de forma mais eficiente nas chapas.

Otimizando seu Projeto para o Sucesso no Corte a Laser

Além de evitar erros, várias escolhas proativas melhoram os resultados ao cortar chapas de aço ou outros metais a laser.

A escolha do formato de arquivo é importante. Os formatos vetoriais definem a geometria matematicamente, permitindo escalonamento infinito sem perda de qualidade. O DXF permanece como padrão universal para corte a laser de chapas de aço e outros materiais. O DWG funciona igualmente bem. Para peças que exigem dobramento, arquivos STEP ou IGES preservam informações 3D que ajudam os fabricantes a planejar operações de conformação.

Evite formatos bitmap—JPG, PNG, BMP—completamente. Esses arquivos baseados em pixels não conseguem definir os caminhos de corte precisos exigidos por cortadoras a laser para chapas metálicas. Se você tiver apenas uma imagem raster, ela deverá ser vetorizada primeiro usando software como Inkscape ou a função de rastreamento de imagem do Adobe Illustrator.

- Use unidades em polegadas na escala 1:1: Embora o sistema métrico funcione bem, arquivos baseados em polegadas no tamanho real reduzem erros de conversão e dúvidas de interpretação.

- Posicione toda a geometria em uma única camada: Várias camadas complicam o processamento. Aplique seu desenho, a menos que camadas separadas indiquem operações diferentes (corte versus gravação).

- Remova a geometria construtiva: Exclua todas as linhas de referência, anotações ou geometria auxiliar que não devam ser cortadas. Camadas ocultas ainda podem ser exportadas em alguns formatos de arquivo.

- Especifique tolerâncias onde forem críticas: Se certas dimensões exigirem controle mais rigoroso do que a capacidade padrão de ±0,005", destaque isso claramente na documentação acompanhante.

Para o processamento de máquinas CNC a laser, estas etapas de preparação se traduzem diretamente em cotações mais rápidas, menos ciclos de revisão e entrega no prazo. Um arquivo bem preparado pode ser analisado em poucas horas; um arquivo problemático pode ser devolvido várias vezes ao longo de dias.

A seleção do material também influencia as restrições de projeto. Espessuras padrão — 1 mm, 1,5 mm, 2 mm, 3 mm — estão prontamente disponíveis e pré-calibradas na maioria dos equipamentos. De acordo com especialistas em fabricação, espessuras não padrão muitas vezes exigem quantidades mínimas de pedido, sourcing especial e prazos de entrega prolongados que aumentam significativamente os custos.

Quando seu projeto segue estas diretrizes, você removeu os pontos de atrito mais comuns do processo de fabricação. Seus arquivos são processados mais rapidamente, suas cotações retornam com mais agilidade e suas peças chegam conforme sua intenção. Com os fundamentos do projeto cobertos, vamos examinar como diferentes indústrias aproveitam essas capacidades para aplicações específicas.

Aplicações Industriais para Corte a Laser de Metal

Já se perguntou por que os serviços de corte a laser em metal aparecem em tudo, desde o carro que você dirige até o smartphone no seu bolso? A combinação de precisão, velocidade e versatilidade dessa tecnologia tornou-a indispensável em praticamente todos os setores de manufatura. Mas cada indústria traz exigências únicas — diferentes tolerâncias, certificações especializadas, requisitos específicos de materiais e volumes de produção amplamente distintos.

Vamos explorar como o corte a laser industrial se adapta para atender a essas necessidades diversas.

Aplicações Automotivas e de Transporte

A indústria automotiva foi uma das primeiras a adotar o corte a laser em larga escala. Métodos tradicionais de estampagem e corte por matriz simplesmente não conseguiam acompanhar as demandas modernas de produção ou acomodar a complexidade dos designs contemporâneos de veículos.

Hoje, um cortador a laser em metal processa uma gama notável de componentes automotivos:

- Componentes do Chassi e Estruturais: Suportes de chassis, travessas e chapas de reforço que exigem tolerâncias consistentes em milhares de unidades

- Painéis da carroceria e acabamentos: Componentes de porta, reforços de pilar e peças decorativas com contornos complexos

- Peças de suspensão: Braçadeiras de braço de controle, suportes de mola e componentes da barra estabilizadora onde a precisão afeta a dirigibilidade do veículo

- Metalurgia interna: Estruturas de assentos, suportes de painel e hardware de fixação da consola

- Componentes do sistema de escape: Escudos térmicos, suportes de fixação e flanges que requerem processamento específico de ligas

A leveza tornou-se uma aplicação particularmente atrativa. Os fabricantes substituem cada vez mais o aço convencional pesado por ligas de alumínio e aço de alta resistência para aumentar a eficiência de combustível, reduzir custos e melhorar a sustentabilidade. O corte a laser personalizado de metais permite padrões intrincados de redução de peso — estruturas em favo de mel, recortes estrategicamente posicionados — que eliminam quilos sem comprometer a integridade estrutural.

Os requisitos de volume na indústria automotiva são exigentes. Uma única plataforma de veículo pode exigir milhões de suportes idênticos anualmente, com tolerâncias mantidas dentro de ±0,005" em cada peça. A certificação IATF 16949 — o padrão de qualidade automotivo — rege a qualificação de fornecedores, exigindo controles de processo documentados e rastreabilidade desde a matéria-prima até a peça acabada.

Requisitos de Precisão em Diferentes Indústrias

Aplicações Aeroespaciais leva as capacidades do cortador a laser para metal ao limite. Quando componentes passam horas expostos a temperaturas extremas e forças atmosféricas, cada corte é importante. Corte a laser de titânio aeroespacial exige técnicas especializadas — gás de proteção argônio em vez de nitrogênio, modos de corte pulsado para gerenciar o calor e tolerâncias frequentemente mais rigorosas que ±0,003".

Aplicações aeroespaciais comuns incluem:

- Componentes da superfície do rotor de helicóptero

- Suportes e conexões estruturais da estrutura da aeronave

- Componentes de fixação do motor

- Elementos estruturais internos da cabine

- Estruturas leves em forma de grade para otimização de peso

A certificação NADCAP—a acreditação de qualidade da indústria aeroespacial—audita tudo, desde a pureza do gás até a calibração das máquinas e rastreabilidade dos materiais. Uma borda azul ou roxa no titânio? Isso indica oxidação e geralmente significa rejeição automática da peça.

Fabricação de produtos eletrónicos apresenta desafios opostos—os componentes são miniaturas em vez de maciços. A precisão dos lasers de fibra permite que os fabricantes cortem placas de circuito impresso (PCBs), placas de circuito flexíveis (FPCs) e padrões intricados de invólucros com precisão no Nível de Micrômetros .

Aplicações típicas na eletrônica incluem:

- Invólucros e tampas de blindagem contra EMI

- Aletas de dissipadores de calor e componentes de gerenciamento térmico

- Carcaças de conectores e placas de montagem

- Chassis de dispositivos e estruturas internas

- Molas e terminais de contato para baterias

Arquitetura e sinalização aplicações priorizam estética juntamente com a função. Um cortador a laser de metal produz painéis decorativos, fachadas de edifícios, sinalizações personalizadas e trabalhos artísticos em metal com bordas limpas, conforme exigido pelo revestimento em pó e pela pintura. Tanto os lasers CO2 quanto os de fibra atendem a esse mercado — fibra para painéis metálicos, CO2 para projetos com materiais mistos combinando metal com acrílico ou madeira.

De Protótipos a Produção em Série

Os requisitos de corte personalizado de metal variam drasticamente conforme o estágio da indústria. No início do desenvolvimento, podem ser necessários cinco suportes protótipos para testes. Na expansão da produção, são necessários centenas. A fabricação em plena escala exige milhares mensalmente, com consistência garantida.

Fabricação de Equipamentos Industriais ilustra bem essa progressão. Um fabricante de máquinas pode começar com suportes cortados a laser em fase de protótipo, passar por várias revisões de projeto e depois escalar para quantidades de produção — tudo usando o mesmo processo de corte a laser, mas com prioridades de otimização diferentes em cada etapa.

Principais aplicações em equipamentos industriais incluem:

- Estruturas de máquinas e carcaças estruturais

- Componentes de sistemas transportadores

- Painéis de proteção e envoltórios de segurança

- Carcaças de painéis de controle

- Suportes personalizados e adaptadores de montagem

Aplicações em Defesa e Militares exigem equipamentos que funcionem com confiabilidade em ambientes extremos. O Padrão MIL-STD-130 exige identificação durável e legível dos equipamentos — e o corte a laser produz componentes confiáveis e de alta qualidade que atendem a essas especificações.

Marinho e Construção Naval aplicações enfrentam requisitos semelhantes de durabilidade. Cortadoras a laser produzem componentes de casco, acessórios de convés e peças de reposição personalizadas para manutenção de embarcações. A capacidade da tecnologia de cortar peças de reposição personalizadas para embarcações mais antigas prolonga a vida útil dos equipamentos de forma economicamente eficiente.

O que une essas diversas aplicações? A proposta de valor fundamental dos serviços de corte a laser de metais: precisão consistente em velocidades de produção, com a flexibilidade para lidar desde protótipos únicos até séries de produção de um milhão de unidades. Seja você construindo aeronaves, automóveis ou máquinas industriais, a tecnologia se adapta às suas exigências específicas.

Compreender como diferentes indústrias aproveitam essas capacidades ajuda você a comunicar seus próprios requisitos de forma mais eficaz. Mas como todos esses fatores — material, volume, precisão, certificação — se traduzem em preços reais? Vamos analisar os fatores que influenciam os custos nas cotações de corte a laser.

Compreendendo os Fatores de Precificação do Corte a Laser

Aqui está a pergunta que todos fazem primeiro: "Quanto isso vai custar?" No entanto, os preços do corte a laser raramente se resumem a um valor simples por metro quadrado. Por quê? Porque um retângulo simples e um suporte intricado cortados de chapas idênticas de material podem ter custos muito diferentes. O fator real não é a área — é o tempo da máquina.

Compreender o que influencia o seu orçamento de corte a laser ajuda você a tomar decisões de projeto que equilibram orçamento e desempenho. Vamos decifrar a fórmula de precificação usada pela maioria dos fabricantes.

O Que Impulsiona os Custos de Corte a Laser

Quase todos os fornecedores calculam os preços usando uma fórmula básica:

Preço Final = (Custos de Material + Custos Variáveis + Custos Fixos) × (1 + Margem de Lucro)

Cada componente merece análise, porque suas escolhas afetam diretamente cada um deles.

- Tipo e classe do material: O custo base dos materiais brutos varia drasticamente. O aço carbono comum custa menos que o aço inoxidável, que por sua vez custa menos que o alumínio de grau aeroespacial ou ligas especiais. Uma máquina de corte a laser para chapas metálicas processa todos esses materiais — mas sua escolha de material estabelece o piso de custo antes mesmo de qualquer corte começar.

- Espessura do material: Este fator muitas vezes surpreende os clientes. De acordo com guias de preços do setor , dobrar a espessura do material pode mais do que duplicar o tempo e o custo de corte. Materiais mais espessos exigem velocidades de corte mais baixas, maior potência do laser e maior consumo de gás auxiliar. Uma chapa de aço de 6 mm não custa duas vezes mais do que uma de 3 mm — pode custar até três vezes mais para cortar.

- Distância de corte e quantidade de furos: A distância linear total percorrida pelo laser determina diretamente o tempo da máquina. Mas aqui há um fator oculto de custo: cada vez que o laser inicia um novo corte, ele precisa primeiro perfurar o material. Um desenho com 100 furos pequenos custa mais do que uma única abertura grande com a mesma área, devido ao tempo acumulado de perfuração.

- Complexidade da Peça: Desenhos intrincados com curvas fechadas e cantos agudos obrigam a máquina a reduzir a velocidade. Geometrias complexas aumentam o tempo de corte e exigem controle mais preciso. Formas mais simples — mesmo cobrindo a mesma área — são cortadas mais rápido e custam menos.

- Quantidade e custos de configuração: A maioria dos serviços cobra taxas de configuração que cobrem o tempo do operador para carregar o material, calibrar a máquina e preparar seu arquivo. Esses custos fixos são distribuídos por todas as peças em um pedido. Resultado? O preço por peça diminui significativamente conforme a quantidade aumenta. Descontos para grandes volumes podem chegar a 70% em comparação com o preço unitário.

- Requisitos de tolerância: Especificar tolerâncias mais rigorosas do que o funcionalmente necessário é uma fonte comum de custos adicionais. Manter ±0,002" exige um corte mais lento e controlado do que as tolerâncias padrão de ±0,005". Especifique tolerâncias apertadas apenas quando sua aplicação realmente exigir.

- Operações Secundárias: Serviços além do corte — dobragem, rosqueamento, inserção de componentes, rebarbação, pintura eletrostática — geram cobranças separadas. Cada operação requer mão de obra, equipamentos e manuseio adicionais.

- Tempo de Entrega: Trabalhos urgentes têm preços premium. Pedidos expressos exigem alterações no cronograma, horas extras e aquisição acelerada de materiais. Prazos padrão custam menos do que entregas emergenciais.

Como as Escolhas de Projeto Afetam Seu Orçamento

Você tem mais controle sobre os custos de corte a laser personalizado do que imagina. Decisões estratégicas de projeto podem reduzir significativamente o preço final sem comprometer a funcionalidade.

Use o material mais fino possível. Essa única escolha frequentemente proporciona a maior redução de custo. Se a análise estrutural confirmar que o aço de 2 mm atende aos seus requisitos, não especifique 3 mm "só para garantir". A diferença no tempo de corte se traduz diretamente em economia.

Simplifique a geometria sempre que possível. Aquele contorno decorativo pode se tornar uma linha reta? Vários furos pequenos podem ser consolidados em aberturas maiores e menos numerosas? Reduzir a distância de corte e a quantidade de furos diminui o tempo de máquina.

Limpe seus arquivos de projeto. Linhas duplicadas, objetos ocultos e geometrias de construção criam problemas. Sistemas automatizados de orçamento podem cobrar por cada linha — incluindo duplicatas. A revisão manual identifica esses problemas, mas acrescenta custo de mão de obra. Envie arquivos limpos para evitar ambos os problemas.

Faça pedidos estrategicamente. Consolidar necessidades em pedidos maiores e menos frequentes distribui os custos de preparação por mais peças. Se você precisar de 50 suportes ao longo de seis meses, fazer um único pedido com os 50 sairá mais barato do que cinco pedidos separados de 10.

Pergunte sobre materiais em estoque. Escolher materiais que seu fabricante já tenha em estoque elimina taxas de pedido especial e reduz o prazo de entrega. Metais cortados sob medida a partir de estoque padrão são enviados mais rapidamente e custam menos do que aquisições especializadas.

Avaliação de fornecedores além do preço

A cotação mais baixa nem sempre representa o melhor valor. Considere o que você está realmente comparando:

- Feedback de DFM: O fornecedor analisa seu projeto quanto a problemas de viabilidade de fabricação? Identificar um problema de projeto oneroso antes do corte economiza mais do que a cotação mais barata.

- Sistemas de qualidade: Gestão de qualidade certificada (ISO 9001, IATF 16949 para automotivo) indica processos controlados e resultados consistentes. Os custos com retrabalho e rejeição podem ultrapassar rapidamente as diferenças iniciais nas cotações.

- Agilidade na comunicação: Com que rapidez eles respondem às perguntas? Um fornecedor que responde em horas, em vez de dias, mantém o seu projeto em andamento.

- Capacidades de Operações Secundárias: Se as suas peças precisarem de dobragem, acabamento ou montagem, um fornecedor de serviço completo elimina problemas de coordenação e envios entre vários fornecedores.

- Assistência na preparação de arquivos: Algumas empresas cobram extra para corrigir erros nos arquivos; outras incluem limpeza básica. Compreender o que está incluso evita cobranças inesperadas.

As taxas horárias das máquinas variam tipicamente entre 60 e 120 dólares, dependendo da capacidade do equipamento e da localização. Mas a taxa horária sozinha não determina o valor — uma máquina mais cara que corte duas vezes mais rápido pode oferecer custos por peça menores do que uma operação mais econômica.

Ao avaliar seu orçamento de corte a laser, vá além do valor final. Entenda quais fatores de custo se aplicam ao seu projeto, considere como suas escolhas de design influenciam o preço e avalie o valor total oferecido por cada fornecedor. Essa abordagem informada leva a resultados melhores do que simplesmente escolher o menor valor.

Além do Corte e Serviços Completos de Fabricação

Suas peças cortadas a laser acabaram de sair da máquina. E agora? Para a maioria dos projetos, o corte é apenas o começo. Os perfis planos resultantes de um serviço de corte a laser raramente funcionam como produtos acabados — eles precisam de conformação, fixação, acabamento e, muitas vezes, montagem antes de estarem prontos para instalação ou envio.

Compreender como o corte a laser e as operações subsequentes se integram ajuda você a planejar projetos de forma mais eficaz, reduzir prazos de entrega e evitar problemas de coordenação decorrentes da gestão de múltiplos fornecedores. Vamos explorar o que acontece depois que o laser para de disparar.

Operações Secundárias Que Complementam Suas Peças

Imagine projetar um suporte que seja montado com parafusos, fixado a um painel conformado e receba insertos roscados. O laser corta o perfil plano — mas isso representa apenas cerca de 30% do trabalho total de fabricação. Operações secundárias transformam recortes planos em componentes funcionais.

Operações comuns após o corte incluem:

- Dobragem e Conformação: Prensas transformam chapas planas cortadas a laser em formas tridimensionais. As linhas de dobra gravadas durante o corte orientam o posicionamento preciso. De acordo com a prática da indústria, os fabricantes frequentemente integram o corte a laser com serviços de conformação, utilizando o software de nesting RADAN para maximizar a eficiência antes das peças seguirem para operações de dobragem.

- Rosqueamento: Embora o corte a laser crie furos piloto, a rosca desses furos exige uma operação de roscamento separada. Os arquivos de projeto devem exportar apenas o diâmetro do furo piloto — se a geometria da rosca estiver incluída no DXF, não restará material para o macho roscar.

- Inserção de hardware: Porcas PEM, espaçadores, pinos e fixadores cativos são pressionados em furos cortados a laser. O dimensionamento adequado dos furos na etapa de corte garante instalação confiável sem deformação do material.

- Escareamento e alargamento: Fixadores embutidos exigem furos rebaixados que o corte a laser sozinho não pode produzir. Usinagem CNC ou ferramentas dedicadas de escareamento criam essas características após o corte.

- Desarraigar: Embora as bordas a laser sejam normalmente mais limpas do que as de plasma ou corte mecânico, algumas aplicações — especialmente aquelas com contato manual — exigem suavização das bordas. Rebarbação por tumbling, acabamento vibratório ou rebarbação manual removem qualquer nitidez remanescente.

- Aquecimento de água Soldagens MIG, TIG e por pontos unem componentes cortados a laser em conjuntos. Bordas a laser limpas produzem uma qualidade de solda superior em comparação com peças cortadas mecanicamente.

- Operações de fresagem e torneamento: Recursos de precisão além das capacidades do laser — furos com tolerâncias rigorosas, superfícies usinadas, geometrias 3D complexas — exigem usinagem CNC adicional.

Quando as capacidades do laser e do CNC trabalham juntas, os fabricantes podem produzir peças que nenhuma das tecnologias conseguiria criar sozinha. Essa integração dos processos a laser e CNC amplia o que é possível, mantendo as vantagens de velocidade do corte a laser para recursos apropriados.

Opções de Acabamento para Resultados Profissionais

O metal bruto raramente vai diretamente para uso. A exposição ao ambiente, requisitos estéticos e especificações funcionais normalmente exigem acabamentos protetores ou decorativos. Compreender suas opções ajuda você a especificar o tratamento adequado para sua aplicação.

- Revestimento em Pó: Este acabamento versátil proporciona uma superfície resistente e durável em praticamente qualquer cor, textura ou efeito metálico. O pó aplicado eletrostaticamente é curado sob calor, criando um acabamento mais resistente a lascas do que a tinta convencional. O revestimento em pó funciona excelentemente em peças cortadas a laser de aço e alumínio.

- Anodização: Particularmente eficaz para alumínio, a anodização reforça a camada natural de óxido que protege contra corrosão. O processo também permite tingimento, possibilitando acabamentos coloridos que penetram na superfície em vez de ficar sobre ela. A resistência aos raios UV melhora significativamente em comparação com superfícies pintadas.

- Revestimento metálico: Opções de revestimento como zinco, níquel, cromo e outros proporcionam resistência à corrosão, resistência ao desgaste ou efeitos estéticos específicos. A galvanização — revestimento de zinco por processos de imersão a quente ou eletrogalvanização — continua particularmente popular para estruturas de aço expostas às intempéries.

- Jateamento com esferas: Esse processo abrasivo cria texturas superficiais foscas e uniformes, removendo pequenas imperfeições. A jateação com esferas prepara as superfícies para revestimentos posteriores ou cria o acabamento final para aplicações onde se deseja uma aparência acetinada.

- Enegrecimento a quente: O tratamento com óxido preto estabiliza superfícies de ligas à base de ferro, evitando ferrugem enquanto confere uma aparência negra fosca distinta. Peças automotivas, ferramentas e armas de fogo comumente recebem esse acabamento.

- Polir: Para peças de aço inoxidável, latão ou cromadas, o polimento utiliza fricção controlada para eliminar arranhões menores e obter acabamentos espelhados ou escovados. Nenhum revestimento adicional é necessário para materiais inerentemente resistentes à corrosão.

Cada opção de acabamento tem requisitos específicos de preparação. O revestimento em pó exige superfícies limpas e livres de óleo. A anodização requer especificações precisas de liga metálica. O galvanoplastia necessita de ativação adequada da superfície. Comunicar seus requisitos de acabamento antecipadamente ajuda os fabricantes a otimizar seus processos de corte a laser e preparação.

Otimizando seu Fluxo de Trabalho de Fabricação

É aqui que a seleção de fornecedores se torna estratégica. Você pode adquirir o corte a laser em uma empresa, enviar as peças para outra fazer a dobragem, remeter a uma terceira para o acabamento e coordenar a montagem por conta própria. Ou então pode trabalhar com um fornecedor integrado que gerencie todo o fluxo de trabalho sob o mesmo teto.

As vantagens da consolidação são convincentes:

- Tempo de Entrega Reduzido: As peças não ficam aguardando transporte entre etapas. De acordo com a experiência do setor, combinar fabricação e montagem sob o mesmo teto proporciona uma eficiência inigualável.

- Menores custos logísticos: Menos remessas significam menores encargos com frete e menos resíduos de embalagem.

- Melhor comunicação: Um único ponto de contato coordena todas as operações, eliminando a troca de informações imprecisas entre múltiplos fornecedores.

- Controle integrado de qualidade: Problemas descobertos durante operações secundárias podem ser rastreados e corrigidos sem culpar fornecedores diferentes.

- Economias de Escala: O poder consolidado de compra geralmente se traduz em melhores preços de materiais repassados aos clientes.

Para serviços de corte a laser de precisão em aplicações automotivas, as capacidades integradas tornam-se ainda mais críticas. Componentes de chassis, suportes de suspensão e peças estruturais frequentemente exigem processos certificados em todas as etapas — corte, conformação, soldagem e acabamento. Fabricantes certificados pela IATF 16949, como Shaoyi (Ningbo) Tecnologia Metal demonstram como o suporte abrangente de DFM e as capacidades de prototipagem rápida complementam os serviços de corte de precisão. Seus protótipos rápidos em 5 dias e resposta de orçamentos em 12 horas exemplificam a agilidade que operações otimizadas permitem.

Ao avaliar serviços de corte a laser CNC ou serviços de corte a laser de tubos, pergunte sobre capacidades integradas. Eles conseguem realizar a dobragem necessária para suas peças? Oferecem acabamento interno? Podem executar montagem e testes? As respostas revelam se você está contratando um fornecedor de corte ou um parceiro completo de manufatura.

Para volumes de produção que variam desde protótipos até produção em massa, trabalhar com provedores que controlam todo o fluxo de trabalho elimina o ônus da coordenação, que retarda projetos e introduz riscos de qualidade. A operação de corte pode levar horas — mas coordenar entre três fornecedores diferentes pode adicionar semanas ao seu cronograma.

Com os serviços de corte a laser de metais inseridos nesse contexto mais amplo de manufatura, você estará pronto para avaliar potenciais parceiros de forma mais estratégica. O que deve procurar ao selecionar um prestador de serviços? Vamos analisar os critérios que distinguem parceiros excelentes dos apenas adequados.

Selecionando o Parceiro Certo de Corte a Laser de Metais

Você explorou a tecnologia, entendeu o processo e identificou como o corte a laser atende aos requisitos do seu projeto. Agora chegou a decisão que determinará se sua experiência será tranquila ou frustrante: escolher o provedor de serviço adequado. Nem todos os prestadores de serviços de corte a laser em metal oferecem valor igual — e a cotação mais barata raramente conta toda a história.

Vamos criar um framework prático para avaliar suas opções e fazer uma seleção segura.

O Corte a Laser é Adequado para o Seu Projeto

Antes de procurar um serviço de corte a laser perto de mim, confirme que o corte a laser realmente se adequa à sua aplicação. A escolha errada de tecnologia desperdiça tempo e dinheiro, independentemente da excelência do provedor escolhido.

Passe por esta lista de verificação de decisão:

- Compatibilidade de Materiais: Seu material pode ser cortado a laser? Aço, aço inoxidável, alumínio, cobre, latão e a maioria das ligas comuns funcionam bem. Alguns materiais revestidos ou tratados podem produzir fumos tóxicos ou apresentar corte deficiente.

- Viabilidade de espessura: A espessura do seu material está dentro das faixas práticas de corte a laser? Para a maioria dos metais, isso significa abaixo de 25 mm. Materiais mais espessos podem exigir plasma ou jato d'água.

- Requisitos de precisão: Você precisa de tolerâncias mais rigorosas que ±0,003"? O corte a laser padrão oferece com confiança ±0,005". Especificações mais rigorosas podem exigir EDM ou usinagem pós-corte.

- Sensibilidade ao calor: O seu material ou aplicação tolerará uma pequena zona afetada pelo calor? Se a deformação térmica for absolutamente inaceitável, o corte por jato d'água elimina completamente esse problema.

- Alinhamento de quantidade: O corte a laser destaca-se desde protótipos únicos até produção em alto volume. No entanto, volumes extremamente altos de peças simples podem se beneficiar da economia de estampagem ou corte por matriz.

- Necessidades de operações secundárias: O seu projeto exige dobramento, acabamento ou montagem? Considere esses requisitos na sua busca por fornecedores desde o início.

Se o corte a laser atender a esses critérios, você está pronto para avaliar fornecedores. Caso contrário, considere métodos alternativos de corte abordados anteriormente neste guia.

O que procurar em um prestador de serviços

Quando você procurar por serviços de corte a laser perto de mim ou serviços de corte a laser em metal perto de mim, dezenas de opções podem aparecer. Como distinguir parceiros excelentes dos adequados? Concentre-se nestes critérios de avaliação:

Certificações e Sistemas de Qualidade: As certificações do setor indicam processos controlados e resultados consistentes. De acordo com especialistas em manufatura, perguntar sobre conformidade regulamentar deve estar entre suas primeiras perguntas. As principais certificações a serem procuradas incluem:

- ISO 9001: Certificação geral do sistema de gestão da qualidade

- IATF 16949: Padrão de qualidade para a indústria automotiva—essencial para chassis, suspensão ou componentes estruturais

- AS9100: Certificação de gestão da qualidade para a indústria aeroespacial

- NADCAP: Acreditação de processo especial para aplicações aeroespaciais

Suporte e comunicação em DFM: O prestador analisa seus projetos quanto a problemas de fabricabilidade? Orientação do setor enfatiza que um bom atendimento ao cliente e uma comunicação aberta durante todo o processo são essenciais para o sucesso. Prestadores que oferecem feedback de DFM detectam problemas onerosos antes do início da corte — economizando muito mais do que qualquer diferença na cotação.

Capacidades de equipamento: Qual tecnologia a laser eles utilizam? Lasers de fibra lidam melhor com metais reflexivos do que sistemas a CO2. Máquinas de alta potência cortam materiais mais espessos com maior velocidade. Pergunte sobre os equipamentos deles e se são adequados aos seus requisitos de material e espessura.

Capacidades e obtenção de materiais: Eles conseguem trabalhar com o seu material específico? Os principais serviços suportam aço, aço inoxidável, aço-ferramenta, alumínio, latão, bronze, cobre e titânio. Verifique se eles podem fornecer a classe da liga exigida ou aceitar materiais fornecidos pelo cliente.

Prazo para cotação: Com que rapidez eles respondem? Em projetos dinâmicos, um prazo de cotação de 12 horas versus uma resposta em 5 dias pode determinar se você cumprirá seu prazo. Para a fabricação automotiva que busca componentes metálicos de precisão, fabricantes como Shaoyi demonstre o valor do atendimento rápido de cotações e de sistemas de qualidade certificados — a certificação IATF 16949 e a resposta em 12 horas para cotações exemplificam o que esperar dos parceiros de alto nível.

Capacidades de Operações Secundárias: Se suas peças precisarem de dobragem, acabamento ou montagem, fornecedores integrados eliminam problemas de coordenação. Pergunte especificamente sobre:

- Dobramento e curvatura com freio pneumático

- Rosqueamento, inserção de componentes e instalação de fixadores

- Opções de acabamento: pintura eletrostática, anodização, galvanização

- Montagem e embalagem em kits

Dando o Próximo Passo com Confiança

Com esses critérios de avaliação, você pode abordar sua busca por um serviço de corte a laser perto de mim ou corte de metal a laser perto de mim de forma estratégica, e não aleatória. Aqui estão as perguntas que distinguem compradores bem informados daqueles que simplesmente aceitam a primeira cotação:

Perguntas a fazer aos fornecedores em potencial:

- Quais formatos de arquivo vocês aceitam, e oferecem feedback de DFM?

- Quais certificações sua instalação possui?

- Qual tecnologia a laser vocês utilizam para o meu material específico?

- Vocês conseguem realizar internamente as operações secundárias que exijo?

- Qual é o tempo médio de execução para projetos como o meu?

- Oferecem processamento acelerado, se necessário?

- Como vocês realizam a inspeção de qualidade e a documentação?

Sinais de alerta a evitar:

- Relutância em discutir equipamentos ou capacidades

- Não oferece revisão DFM ou feedback sobre o projeto

- Comunicação vaga ou inconsistente

- Ausência de certificações de qualidade relevantes para seu setor

- Relutância em fornecer referências ou amostras de trabalho

- Orçamentos que parecem significativamente mais baixos que os da concorrência, sem explicação clara

Conforme recomendado por especialistas do setor, faça todo o possível para conhecer seu fornecedor — desde a história da empresa até suas capacidades e sistemas de qualidade. Se viável, agende uma visita às instalações para ver de perto sua operação.

O parceiro certo de corte a laser de metais não apenas executa os seus arquivos — ele colabora na melhoria dos seus projetos, comunica-se proativamente sobre prazos e qualidade, e entrega peças que atendem consistentemente às suas especificações. Se você precisa de prototipagem rápida ou produção em massa automatizada, o framework de avaliação acima ajuda a identificar fornecedores que contribuirão para o sucesso do seu projeto, e não apenas processarão pedidos.

A sua busca pelo parceiro ideal de fabricação começa com a compreensão do que você precisa — e termina ao encontrar um fornecedor cujas capacidades, certificações e estilo de comunicação correspondam a esses requisitos. Com o conhecimento deste guia, você está preparado para tomar essa decisão com confiança.

Perguntas Frequentes Sobre Serviços de Corte a Laser em Metal

1. Quais materiais podem ser cortados a laser?

Serviços de corte a laser em metal lidam com uma ampla gama de materiais, incluindo aço carbono, aço inoxidável, alumínio, cobre, latão e ligas especiais. Os lasers de fibra destacam-se com metais reflexivos como alumínio e cobre, enquanto os lasers CO2 funcionam bem em aplicações com materiais mistos. A capacidade de espessura do material depende da potência do laser — lasers de fibra modernos cortam aço até 40 mm e aço inoxidável até 50 mm com sistemas de alta potência. Alguns materiais, como o aço galvanizado, exigem ventilação especializada devido à produção de fumos.

2. Quanto custa o corte a laser?

O preço do corte a laser depende de vários fatores: tipo e espessura do material, distância de corte e quantidade de perfurações, complexidade da peça, quantidade, requisitos de tolerância e prazo de entrega. Materiais mais espessos custam significativamente mais devido à velocidade reduzida de corte. Pedidos em grande volume se beneficiam da distribuição dos custos de configuração, com descontos chegando a até 70% em comparação com o preço por peça unitária. As taxas horárias das máquinas variam tipicamente entre $60 e $120, dependendo da capacidade do equipamento e da localização.

3. Qual é a diferença entre corte a laser de fibra e corte a laser CO2?

Os lasers de fibra utilizam tecnologia estado-sólido com um comprimento de onda de 1,064 micrômetros, oferecendo maior eficiência energética (conversão de 35-42%), corte mais rápido em metais finos e desempenho superior com materiais reflexivos como alumínio e cobre. Os lasers CO2 geram um feixe com comprimento de onda de 10,6 micrômetros, destacando-se no corte de materiais mistos, incluindo não-metais como madeira e acrílico. Os lasers de fibra requerem menos manutenção e duram até 100.000 horas, enquanto os sistemas CO2 normalmente precisam de substituição do tubo após 20.000-30.000 horas.

4. Qual é a precisão do corte a laser?

O corte a laser em metal alcança tolerâncias de precisão de ±0,076 mm a ±0,127 mm dependendo do material e do equipamento. O diâmetro do feixe a laser é tipicamente inferior a 0,32 mm, com larguras de corte (kerf) tão pequenas quanto 0,10 mm. Essa precisão torna o corte a laser ideal para padrões intrincados, suportes com tolerâncias rigorosas e componentes que exigem exatidão dimensional consistente em produções de alto volume. Para tolerâncias mais rigorosas do que ±0,076 mm, pode ser necessário EDM ou usinagem pós-corte.

5. Quais formatos de arquivo são aceitos para corte a laser?

A maioria dos serviços de corte a laser aceita formatos de arquivo vetorial, incluindo DXF (o padrão universal), DWG, STEP e IGES. Os formatos vetoriais definem a geometria matematicamente, permitindo trajetórias de corte precisas. Evite imagens em formato raster como JPG ou PNG, pois não conseguem definir linhas de corte exatas. Para obter os melhores resultados, envie arquivos na escala 1:1 com a geometria em uma única camada, converta textos em contornos e remova linhas duplicadas ou geometria de construção. Fabricantes certificados pela IATF 16949, como a Shaoyi, oferecem suporte abrangente de DFM para revisar arquivos antes da produção.

Pequenas quantidades, altos padrões. Nosso serviço de prototipagem rápida torna a validação mais rápida e fácil —

Pequenas quantidades, altos padrões. Nosso serviço de prototipagem rápida torna a validação mais rápida e fácil —