Serviços de Corte a Laser de Metal Decodificados: Do Orçamento à Peça Finalizada

Compreendendo a Tecnologia de Corte a Laser para Fabricação de Metais

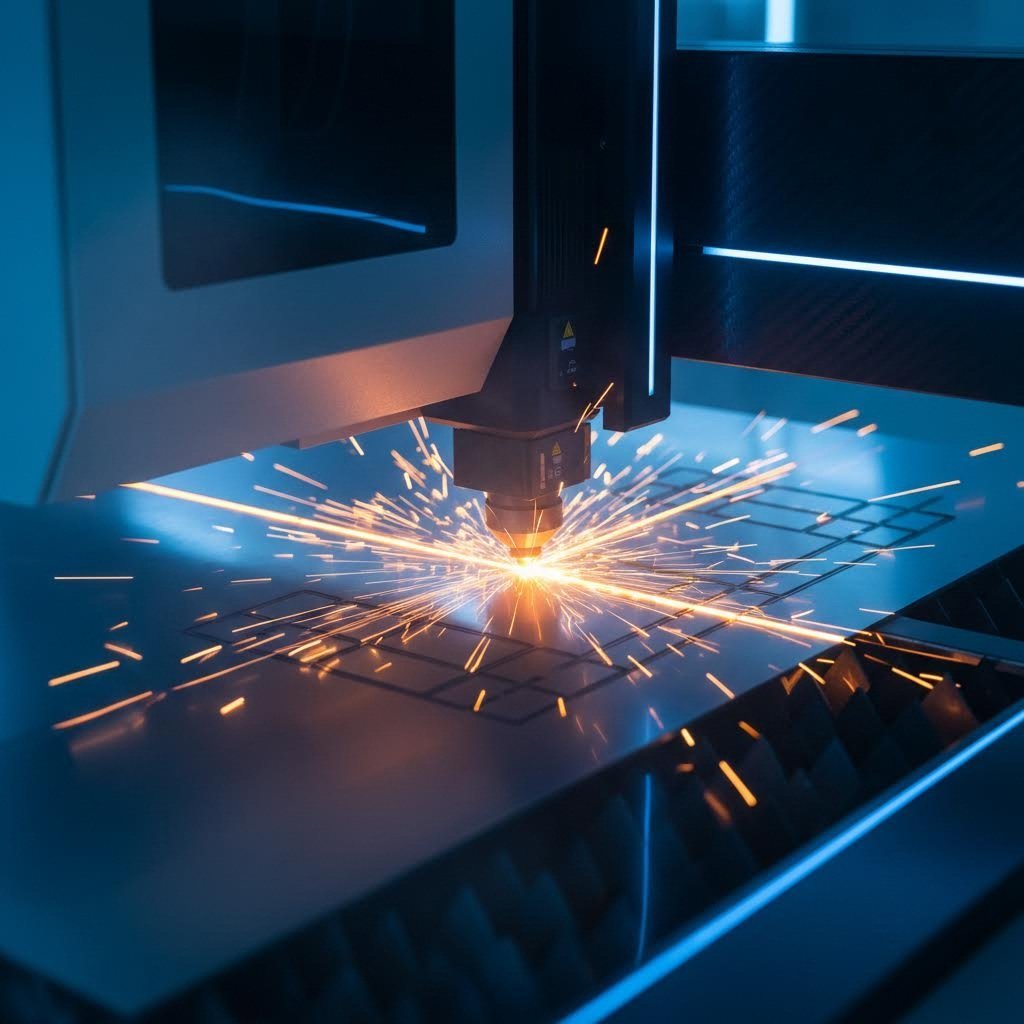

Já se perguntou como os fabricantes criam aqueles componentes metálicos incrivelmente precisos com padrões intrincados e bordas afiadas como lâminas? A resposta está em uma das tecnologias mais transformadoras da fabricação moderna: o corte a laser de metal. Esse processo revolucionou a forma como as indústrias abordam o trabalho com metais, substituindo métodos mecânicos mais lentos por velocidade, precisão e versatilidade notável.

O corte a laser é um processo térmico que utiliza um feixe de luz altamente focado para derreter, queimar ou vaporizar o metal ao longo de um trajeto programado por computador, produzindo cortes precisos com desperdício mínimo de material.

Então, o que é exatamente o corte a laser e por que se tornou a solução preferida para tudo, desde peças automotivas até estruturas metálicas arquitetônicas? Vamos analisar os fundamentos para que você entenda exatamente o que acontece quando envia seus projetos a um serviço profissional de corte a laser de metal .

Como a Luz Focada Transforma Metal Bruto

Imagine concentrar a luz solar através de uma lupa, mas amplificando esse princípio em várias ordens de magnitude. É basicamente assim que funciona o corte a laser. O processo começa no interior de um dispositivo chamado ressonador, onde um meio específico gera um feixe intensamente focado de luz coerente.

É aqui que as coisas ficam fascinantes. Quando os fótons interagem com elétrons no meio ativo do laser, eles desencadeiam uma reação em cadeia chamada emissão estimulada. Cada elétron excitado libera um fóton idêntico, criando uma cascata de ondas de luz perfeitamente sincronizadas. Esses fótons refletem-se entre espelhos até acumularem intensidade suficiente para atravessar uma superfície semi-refletora na forma de um feixe potente e altamente concentrado.

Uma vez que o feixe sai do ressonador, ele percorre uma série de espelhos ou cabos de fibra óptica antes de passar por uma lente de focagem. Esta lente concentra toda essa energia em um diâmetro incrivelmente pequeno, às vezes tão estreito quanto uma fração de milímetro. O resultado? Um ponto localizado de calor extremo que pode atingir temperaturas suficientemente altas para fundir ou vaporizar praticamente qualquer metal.

A Ciência por Trás da Fabricação Precisa de Metais

Você pode estar se perguntando como o corte a laser de metais consegue alcançar uma precisão tão notável. O segredo está no processo controlado por computador. Antes de qualquer corte começar, seu arquivo de design é convertido em código G, que é essencialmente um conjunto de instruções legíveis pela máquina, indicando exatamente para onde mover a cabeça do laser.

Quando o feixe focalizado entra em contato com a superfície metálica, uma de três coisas acontece, dependendo do material e da técnica utilizada:

- Cortes por fusão: Um jato de alta pressão de gás inerte, como nitrogênio, remove o material fundido do corte enquanto protege a borda contra oxidação

- Corte a chama: O oxigênio auxilia o processo criando uma reação exotérmica que acelera a velocidade de corte

- Corte por vaporização: Para materiais finos ou sensíveis, o laser remove o material diretamente sem assistência de gás

É por essa precisão que os serviços de corte a laser de metais se tornaram o padrão da indústria em termos de precisão e repetibilidade. O controle CNC permite ajustes rápidos, trajetórias de corte automatizadas e a capacidade de produzir peças idênticas de forma consistente, seja necessário um protótipo ou milhares de peças em produção.

Ao longo deste guia, você descobrirá como diferentes tecnologias a laser se comparam, quais metais funcionam melhor para diversas aplicações e como otimizar seus projetos para resultados economicamente eficientes. Seja você um comprador de peças para um projeto de manufatura ou esteja explorando opções para trabalhos personalizados em metal, compreender esses fundamentos ajudará a tomar decisões informadas e a se comunicar eficazmente com prestadores de serviço.

CO2 vs Fiber vs Nd YAG: Tecnologias a Laser Explicadas

Agora que você entende a física básica por trás do corte a laser, aqui está a questão que realmente importa: qual tipo de laser deve executar o seu projeto? Nem todos os lasers são iguais, e escolher a tecnologia errada pode significar tempos de produção mais lentos, custos mais altos ou qualidade inferior das bordas. Vamos desmistificar as três principais opções de lasers para máquinas de corte que você encontrará ao contratar serviços de fabricação de metais.

Laser de Fibra vs CO2 para Aplicações em Metal

Quando você está avaliando uma máquina de corte a laser para metal, geralmente encontrará duas tecnologias dominantes: CO2 e lasers de fibra. Cada uma delas se destaca em diferentes cenários, e entender suas vantagens ajuda você a associar a tecnologia às suas necessidades específicas de material.

Laser de CO2 geram luz infravermelha com um comprimento de onda de 10,6 mícrons usando uma mistura gasosa contendo dióxido de carbono. Essas máquinas têm sido a espinha dorsal da indústria desde os anos 1970 e continuam populares pela sua versatilidade. Uma máquina de corte a laser CO2 lida excepcionalmente bem com materiais mais espessos, particularmente aço macio e aço inoxidável em espessuras maiores. De acordo com pesquisas da Laser Expertise Ltd , sistemas modernos de CO2 operando com potência de 4-5 kW podem cortar aço macio até 25 mm de espessura e aço inoxidável até 20 mm.

O que torna a tecnologia CO2 tão destacada? O seu comprimento de onda mais longo interage eficazmente com materiais orgânicos, tornando essas máquinas ideais quando sua oficina também processa plásticos, madeira ou tecidos. No entanto, essa mesma característica do comprimento de onda cria desafios com metais altamente reflexivos, como cobre e alumínio, onde o feixe pode refletir de volta e danificar componentes ópticos.

Lasers de fibra representam a nova geração da tecnologia de máquinas a laser para corte de metais. Operando com um comprimento de onda muito mais curto, de 1,06 mícron, os sistemas a fibra oferecem desempenho excepcional em metais de espessura fina a média. Essas máquinas convertem energia elétrica em luz laser com eficiência notável, tipicamente entre 30% e 50%, comparado aos cerca de 10% a 15% dos sistemas a CO2.

Quando você está trabalhando com uma máquina a laser para corte de chapas metálicas processando materiais com menos de 6 mm, a tecnologia a fibra geralmente proporciona velocidades de corte significativamente mais altas. O comprimento de onda mais curto também significa que os lasers a fibra lidam com metais reflexivos como alumínio, latão e cobre com maior confiabilidade. Muitos serviços de corte a laser a fibra relatam um processamento 2 a 3 vezes mais rápido em aço inoxidável fino comparado a sistemas a CO2 equivalentes.

Associar a Tecnologia a Laser às Suas Necessidades de Material

Lasers Nd:YAG ocupam um nicho especializado na paisagem de corte de metais esses sistemas de estado sólido também operam em 1,06 mícrons, semelhante aos lasers de fibra, mas utilizam um meio cristalino em vez de fibra óptica. Qual é a principal vantagem? A capacidade de transportar o feixe através de fibras ópticas até braços robóticos ou posições de difícil acesso nas linhas de produção automotiva.

De acordo com pesquisas documentadas por especialistas em corte a laser, os sistemas Nd:YAG destacam-se em três cenários específicos:

- Trabalhos finos e detalhados em materiais finos, onde pontos focais extremamente pequenos são essenciais

- Corte de metais altamente reflexivos, como ligas de prata, em produção regular

- Aplicações que exigem entrega flexível do feixe através de fibras ópticas até as peças

No entanto, os lasers Nd:YAG não conseguem processar a maioria dos materiais orgânicos porque plásticos e produtos de madeira são transparentes ao seu comprimento de onda. Essa limitação significa que raramente são encontrados em oficinas gerais, mas permanecem valiosos em células de manufatura especializadas.

Para ajudá-lo a identificar rapidamente qual tecnologia de máquina de corte a laser para chapas metálicas atende aos requisitos do seu projeto, aqui está uma comparação abrangente:

| Fator | Laser CO2 | Laser de fibra | Laser Nd:YAG |

|---|---|---|---|

| Tipos Ideais de Material | Aço macio, aço inoxidável, plásticos, madeira, têxteis | Metais finos, metais reflexivos (alumínio, cobre, latão) | Ligas reflexivas, trabalhos com detalhes finos, prata |

| Capacidade de Espessura | Até 25 mm de aço macio, 20 mm de aço inoxidável | Melhor abaixo de 20 mm, destaca-se em espessuras finas | Normalmente apenas seções finas |

| Velocidade de Corte (Metal Fino) | Moderado | Opção mais rápida | Moderado a lento |

| Eficiência Energética | eficiência de 10-15% na tomada | eficiência de 30-50% na tomada de parede | eficiência de 3-5% na tomada de parede |

| Requisitos de manutenção | Mais alta (espelhos, recargas de gás, turbinas) | Mais baixa (estado sólido, óptica mínima) | Moderada (substituição de lâmpada ou diodo) |

| Aplicações típicas | Fabricação geral, chapas grossas, oficinas com materiais mistos | Produção em alto volume de metais finos, peças automotivas | Células robóticas de soldagem, corte fino especializado |

Então, qual tecnologia você deve especificar ao solicitar orçamentos? Para a maioria dos projetos de fabricação de metais, a escolha resume-se ao tipo e espessura do material. Se você estiver cortando chapas de aço acima de 12 mm, o CO2 continua altamente competitivo. Para produção em alto volume de componentes finos de aço inoxidável ou alumínio, os serviços de corte a laser de fibra normalmente oferecem a melhor combinação de velocidade e qualidade de borda. E quando sua aplicação exige características extremamente finas ou envolve ligas especiais altamente reflexivas, o Nd:YAG pode valer o custo adicional.

Compreender essas distinções posiciona você para fazer perguntas mais inteligentes ao avaliar prestadores de serviços e garante que suas peças sejam processadas em equipamentos otimizados para suas necessidades específicas. Em seguida, exploraremos exatamente quais metais cada tecnologia lida melhor e as limitações de espessura que você precisa considerar para os seus projetos.

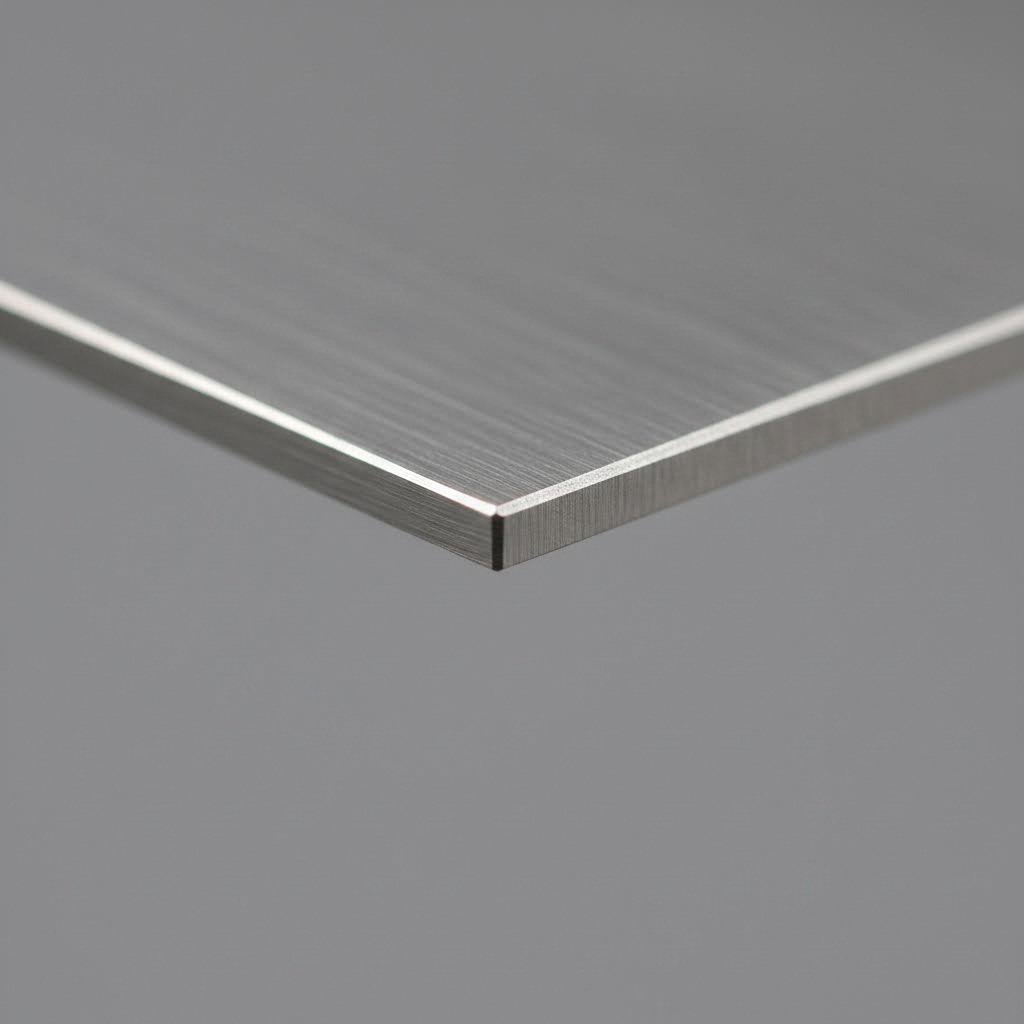

Guia de Compatibilidade de Metais e Limitações de Espessura

Você aprendeu como diferentes tecnologias a laser funcionam, mas aqui está a pergunta prática que todo comprador tem em mente: o corte a laser consegue lidar com o metal específico exigido pelo seu projeto? A resposta depende das propriedades do material que afetam diretamente a forma como a energia do laser interage com a peça. Compreender essas dinâmicas ajuda você a escolher o material certo desde o início e evita surpresas custosas durante a produção.

Nem todos os metais respondem da mesma forma ao corte a laser de chapas metálicas. Características físicas como refletividade, condutividade térmica e ponto de fusão determinam se um material é cortado limpidamente ou apresenta desafios que exigem especialização técnica. Vamos analisar o que torna cada metal comum único e como os serviços profissionais conseguem excelentes resultados em toda a gama.

Parâmetros de Corte para Aço e Aço Inoxidável

Boas notícias primeiro: se você estiver trabalhando com aço, escolheu um dos materiais mais adequados para corte a laser disponíveis. O corte a laser de aço é direto porque o aço carbono e o aço doce absorvem a energia do laser de forma eficiente e possuem propriedades térmicas controláveis.

Corte a laser de aço carbono produz bordas limpas e livres de óxido quando processado com gás auxiliar de nitrogênio, ou cortes mais rápidos com assistência de oxigênio. De acordo com diretrizes de espessura da indústria chapas finas de aço entre 0,5 mm e 3 mm são cortadas facilmente com lasers de 1000 W a 2000 W, enquanto chapas médias de 4 mm a 12 mm exigem sistemas de 2000 W a 4000 W. Para chapas grossas de aço entre 13 mm e 20 mm, lasers de alta potência entre 4000 W e 6000 W proporcionam a penetração necessária.

Corte a laser em aço inoxidável segue princípios semelhantes, mas exige atenção à qualidade da borda. Como o aço inoxidável contém cromo, que pode oxidar em altas temperaturas, muitas aplicações especificam gás auxiliar de nitrogênio para manter a resistência à corrosão na borda cortada. Conforme observado por especialistas da Universal Tool, o aço inoxidável produz bordas limpas e de alta qualidade com lasers de fibra, mesmo em espessuras maiores, tornando-se uma excelente escolha para aplicações práticas e decorativas.

Ao trabalhar com corte a laser de ss (aço inoxidável), mantenha esses parâmetros em mente:

- Aço inoxidável fino (0,5 mm a 3 mm) é cortado com precisão com lasers de 1000 W a 2000 W

- Espessuras médias (4 mm a 8 mm) exigem sistemas de 2000 W a 4000 W para cortes suaves

- Aço inoxidável espesso (9 mm a 20 mm) exige lasers de 4000 W a 6000 W para penetração adequada

- O gás auxiliar nitrogênio preserva a resistência natural do material à corrosão

Trabalhando com Metais Refletivos como Alumínio e Cobre

É aqui que a seleção de materiais se torna mais sutil. Metais altamente reflexivos apresentam desafios reais, mas tecnologia moderna de laser de fibra resolveu em grande parte esses problemas. Compreender por que esses materiais se comportam de maneira diferente ajuda você a estabelecer expectativas realistas e a se comunicar eficazmente com prestadores de serviço.

Corte a laser de alumínio exige gerenciamento cuidadoso dos parâmetros por dois motivos. Primeiro, a alta refletividade do alumínio faz com que ele reflita uma parcela significativa da energia do feixe laser. Segundo, sua excelente condutividade térmica dissipa rapidamente o calor para longe da zona de corte. O resultado? É necessária mais potência para realizar o mesmo corte comparado ao aço de espessura equivalente.

De acordo com especialistas em corte a laser de fibra , o corte de alumínio é excepcionalmente bom com máquinas a laser de fibra, apesar de ser desafiador em sistemas mais antigos de CO2. Para projetos de corte a laser em alumínio, chapas finas entre 0,5 mm e 3 mm funcionam bem com lasers de 1000 W a 2000 W. O corte médio de alumínio com espessuras de 4 mm a 8 mm requer sistemas de 2000 W a 4000 W, enquanto placas grossas de 9 mm a 15 mm exigem níveis de potência de 4000 W ou superiores para superar a refletividade do material.

De cobre e latão levam esses desafios ainda mais longe. Ambos os metais apresentam refletividade e condutividade térmica extremamente altas, tornando-os os materiais comuns mais exigentes para o processamento a laser. No entanto, os lasers de fibra que operam em seu comprimento de onda mais curto de 1,06 mícron lidam com ligas de cobre de forma muito mais confiável do que os sistemas de CO2 jamais puderam.

Para o cobre especificamente, as tabelas de espessura indicam que lasers de 3000W a 5000W são normalmente necessários mesmo para seções relativamente finas entre 0,5 mm e 6 mm. Os serviços profissionais compensam as propriedades desafiadoras do cobre ajustando as velocidades de corte, aumentando a densidade de potência e utilizando configurações especializadas de gás auxiliar.

Aqui está um guia de referência abrangente mostrando o que esperar nos metais comuns:

| Tipo de Metal | Faixa Máxima de Espessura | Tipo de Laser Recomendado | Considerações especiais |

|---|---|---|---|

| Aço macio | Até 25 mm | CO2 ou Fibra | Mais fácil de cortar; o uso de oxigênio como gás auxiliar aumenta a velocidade; o nitrogênio produz bordas livres de óxido |

| Aço inoxidável | Até 20mm | CO2 ou Fibra | Utilize nitrogênio como gás auxiliar para preservar a resistência à corrosão; qualidade excelente da borda pode ser alcançada |

| Alumínio | Até 15 mm | Fibra (fortemente preferido) | Alta refletividade e condutividade térmica exigem aumento de potência; recomenda-se o uso de gás auxiliar de nitrogênio |

| Cobre | Até 6 mm | Apenas fibra | Extremamente reflexivo; requer alta potência (3000W+); velocidades de corte mais lentas são necessárias |

| Bronze | Até 8 mm | Fibra (fortemente preferido) | Desafios semelhantes aos do cobre; o comprimento de onda a fibra lida melhor com a refletividade do que o CO2 |

| Titânio | Até 10 mm | CO2 ou Fibra | Maior relação resistência-peso; requer atmosfera inerte para prevenir oxidação; preço premium |

Titânio merece menção especial porque combina excelente compatibilidade com laser com requisitos de processo exigentes. Esse metal corta mais facilmente a laser do que por estampagem ou usinagem mecânica, tornando o processamento a laser particularmente atrativo para aplicações aeroespaciais e médicas. No entanto, o titânio reage agressivamente com oxigênio em temperaturas elevadas, sendo essencial o uso de proteção com argônio ou nitrogênio para evitar embritamento na borda do corte.

O que você deve levar em conta ao considerar esses materiais? Primeiro, o aço e o aço inoxidável continuam sendo as opções mais tolerantes para projetos de corte a laser. Segundo, o alumínio e o cobre são absolutamente viáveis com a tecnologia moderna de laser de fibra, mas espere ajustes nos preços para refletir a maior potência e as velocidades mais lentas necessárias. Por fim, sempre discuta as especificações do material com seu fornecedor antes de finalizar os projetos, pois as limitações de espessura podem variar conforme o equipamento utilizado.

Agora que você entende quais materiais funcionam melhor com a tecnologia a laser, pode estar se perguntando como o corte a laser se compara aos métodos alternativos. Quando você deve escolher jato de água, plasma ou usinagem CNC em vez disso? A próxima seção fornece uma comparação honesta para ajudá-lo a selecionar o processo ideal para sua aplicação.

Corte a Laser vs Jato d'Água, Plasma e Alternativas CNC

Aqui está uma verdade honesta que conteúdos voltados para vendas raramente reconhecem: o corte a laser nem sempre é a melhor escolha. Surpreso? Embora a tecnologia a laser se destaque em muitas aplicações, entender quando os serviços alternativos de corte de metais superam os lasers pode economizar tempo, dinheiro e frustrações significativas. Vamos comparar suas opções de forma objetiva para que você possa associar a tecnologia certa aos requisitos específicos do seu projeto.

Cada método de corte oferece vantagens distintas. A chave está em compreender onde as tecnologias a laser e CNC se complementam, versus onde alternativas como jato d'água ou plasma proporcionam resultados superiores. Pense desta forma: uma cortadora a laser CNC para metal pode ser perfeita para o seu projeto intricado de suporte, mas essa mesma tecnologia poderia ser a escolha errada para o seu projeto de aço estrutural grosso.

Quando o Jato d'Água Supera o Corte a Laser

O corte por jato d'água utiliza água de alta pressão misturada com partículas abrasivas para cortar praticamente qualquer material. De acordo com testes do setor da Wurth Machinery , espera-se que o mercado de jato d'água atinja mais de 2,39 bilhões de dólares até 2034, impulsionado principalmente por aplicações nas quais o corte sensível ao calor é essencial.

Quando você deve escolher o jato d'água em vez do corte a laser? Considere estes cenários:

- Materiais sensíveis ao calor: O jato d'água não produz zona afetada pelo calor, o que significa que não há deformação, endurecimento ou alterações metalúrgicas na sua peça

- Materiais extremamente espessos: Os jatos de água cortam materiais com até 30 centímetros de espessura, onde os lasers não conseguem penetrar efetivamente

- Corte de materiais mistos: Um único sistema de jato de água corta pedra, vidro, compósitos e metais sem necessidade de alterações no equipamento

- Ligas especiais reflexivas: Latão, titânio e Inconel são cortados com confiabilidade, sem os problemas de reflexão que desafiam os sistemas a laser

- Aplicações para grau alimentício: A ausência de contaminação térmica torna o jato de água ideal para equipamentos de processamento de alimentos

Quais são as desvantagens? O corte por jato de água é significativamente mais lento do que o processo a laser, especialmente em materiais finos. Os custos operacionais também são maiores devido ao consumo de abrasivo, e a limpeza exige mais atenção por causa da mistura de água e granada produzida durante o corte. O investimento em equipamentos também é elevado, com sistemas de qualidade a partir de US$ 100.000, comparados a US$ 60.000 para unidades menores.

Plasma versus Laser para aplicações em aço espesso

Se você está procurando corte a plasma próximo a mim para fabricação de aço grosso, está fazendo a pergunta certa. O corte a plasma é dominante ao trabalhar com metais condutivos com mais de meio polegada de espessura, mantendo os custos controláveis.

De acordo com testes comparativos, o corte a plasma em aço de uma polegada é cerca de 3 a 4 vezes mais rápido que o corte por jato d'água, com custos operacionais aproximadamente pela metade por pé linear. O investimento em equipamentos conta uma história ainda mais convincente: um sistema completo a plasma custa cerca de US$ 90.000, comparado a aproximadamente US$ 195.000 para uma configuração de jato d'água de tamanho semelhante.

Escolha o corte a plasma quando seus projetos envolverem:

- Fabricação de estruturas metálicas: Vigas, chapas e componentes de alta espessura cortados rapidamente e de forma econômica

- Fabricação de equipamentos pesados: Componentes para máquinas de construção e agrícolas

- Aplicações em construção naval: Processamento em larga escala de chapas grossas onde a velocidade é mais importante do que detalhes finos

- Trabalhos com metais grossos com restrição orçamentária: Quando os requisitos de precisão permitirem as tolerâncias mais amplas do corte a plasma

No entanto, o corte a plasma tem limitações claras. A precisão das bordas é muito menor do que o corte a laser , tornando o plasma inadequado para designs intrincados ou peças com tolerâncias rigorosas. Os trabalhadores também exigem precauções adicionais de segurança devido à radiação eletromagnética gerada durante o corte. Se o seu projeto exigir bordas limpas, furos pequenos ou geometrias complexas, o corte a laser CNC continua sendo a escolha superior.

Para uma visão completa de como a tecnologia a laser CNC se compara com todas as principais alternativas, aqui está uma análise detalhada:

| Fator | Corte a laser | Jato de Água | Plasma | Roteamento CNC | EDM |

|---|---|---|---|---|---|

| Tolerância de Precisão | ±0,1 mm a ±0,25 mm | ±0,1 mm a ±0,5 mm | ±0,5 mm a ±1,5 mm | ±0,05 mm a ±0,25 mm | ±0,005 mm a ±0,025 mm |

| Qualidade da Borda | Excelente, necessita de acabamento mínimo | Boa, pode apresentar leve conicidade | Mais áspero, geralmente requer acabamento secundário | Boa, depende das ferramentas | Acabamento espelhado alcançável |

| Zona afetada pelo calor | Pequeno, mas presente | Nenhum | Grande | Nenhum (mecânico) | Muito pequena |

| Intervalo de Espessura do Material | 0,5 mm a 25 mm (aço) | Até 300 mm+ | 3 mm a 150 mm+ | Limitado pela profundidade do cortador | Até 300 mm |

| Velocidade de corte | Muito rápido em materiais finos | Lento a moderado | Rápido em metais espessos | Moderado | Muito lento |

| Custo Relativo | Moderado a alto | Altos custos operacionais | Baixos custos de equipamento e operação | Moderado | Alto |

| Melhores Tipos de Material | Metais finos a médios, alguns não metais | Qualquer material, incluindo pedra e vidro | Apenas metais condutores | Metais mais macios, plásticos, madeira | Apenas materiais condutores |

Roteamento CNC oferece vantagens quando você está trabalhando com metais mais macios, como alumínio, ou precisa criar contornos 3D em vez de perfis 2D simples. O corte mecânico não produz zonas afetadas pelo calor, semelhante ao jato d'água, e os custos de equipamento podem ser menores para operações básicas. De acordo com a comparação da Xometry, o corte mecânico continua competitivo em termos de custo e flexibilidade em aplicações onde extrema precisão não é necessária.

EDM (Machining por Descarga Elétrica) ocupa um nicho especializado para trabalhos de ultra-precisão. Quando tolerâncias mais rigorosas que ±0,025 mm são obrigatórias, ou quando você precisa cortar aços-ferramenta temperados que destruiriam ferramentas mecânicas, a EDM torna-se a única opção viável. A desvantagem é a velocidade de processamento drasticamente mais lenta.

Então, quando você deveria especificamente evitar o corte a laser?

- Chapas espessas acima de 25 mm: Plasma ou jato d'água processam mais rápido e de forma mais econômica

- Aplicações sensíveis ao calor: Implantes médicos ou materiais que não suportam qualquer entrada térmica requerem corte por jato d'água

- Materiais não condutores: Pedra, vidro e muitos compósitos são cortados melhor com jato d'água

- Requisitos de ultra-precisão: Quando tolerâncias abaixo de ±0,1 mm são obrigatórias, pode ser necessário o uso de EDM

- Aço grosso com restrição orçamentária: O plasma oferece qualidade aceitável a um custo significativamente menor

Muitas oficinas de fabricação bem-sucedidas operam com várias tecnologias precisamente porque nenhum método único lida otimamente com todas as aplicações. Plasma e laser frequentemente se complementam bem, abrangendo desde trabalhos precisos em chapas finas até a fabricação estrutural pesada. A adição da capacidade de corte por jato d'água amplia a versatilidade para praticamente qualquer material sem preocupações com calor.

Compreender esses compromissos posiciona você para solicitar orçamentos dos prestadores de serviços certos e garante que suas peças sejam processadas com a tecnologia ideal. Com o seu método de corte selecionado, a próxima etapa envolve otimizar seus arquivos de projeto para minimizar custos e maximizar a qualidade em qualquer processo escolhido.

Diretrizes de Otimização de Projeto para Peças Cortadas a Laser

Você selecionou a tecnologia de corte correta e verificou a compatibilidade do material. Agora chegou a etapa que diferencia execuções de produção sem problemas de atrasos onerosos: preparar corretamente os seus arquivos de projeto. Um bom projeto para fabricação não apenas evita problemas; reduz ativamente o custo por peça enquanto melhora a qualidade. Seja para criar peças cortadas a laser para um protótipo ou para preparar milhares de peças em produção, estas diretrizes ajudarão você a acertar desde a primeira vez.

Pense no seu arquivo de projeto como um conjunto de instruções para um sistema de corte a laser de metal de alta precisão. Quanto mais claras e otimizadas forem essas instruções, mais rapidamente e com maior precisão a máquina poderá executá-las. De acordo com especialistas em DFM da Jiga, integrar princípios de projeto para fabricação já na fase inicial do design resulta em cortes precisos com desperdício mínimo, tempo de corte reduzido e melhor desempenho geral da produção.

Tamanhos Mínimos de Recursos e Especificações de Furos

Aqui vai uma pergunta que pega muitos compradores de primeira viagem de surpresa: quão pequeno você pode realmente ir? A resposta depende da espessura do seu material, e errar isso pode significar cortes incompletos, acúmulo excessivo de calor ou peças que não funcionam conforme o pretendido.

Diâmetro Mínimo de Furo está diretamente relacionado à espessura do material. Como regra geral para corte a laser de precisão, os diâmetros dos furos devem ser pelo menos iguais à espessura do material. Por exemplo, uma chapa de aço com 2 mm de espessura não deve ter furos menores que 2 mm de diâmetro. É tecnicamente possível fazer furos menores, mas isso exige velocidades de corte mais baixas e pode resultar em distorção térmica ao redor do perímetro do furo.

Ao projetar furos e recursos internos, siga estas diretrizes:

- Distância do Furo à Borda: Mantenha pelo menos 1,5 vez a espessura do material entre qualquer furo e a borda da peça para evitar empenamento e garantir a integridade estrutural

- Espaçamento entre furo e furo: Mantenha um mínimo de uma espessura de material entre furos adjacentes para evitar o acúmulo de calor que pode distorcer pontes finas entre os recursos

- Largura do slot: Ranhuras devem ter pelo menos 1,5 vez a largura do corte para garantir a remoção completa do material durante o corte

- Cantos internos afiados: Cantos internos verdadeiramente retos (90 graus) são impossíveis porque o feixe a laser possui um diâmetro finito; projete com pequenos raios (geralmente no mínimo 0,5 mm) nos cantos internos

De acordo com Especificações de corte de precisão da Datum Alloys , os serviços profissionais podem atingir tolerâncias de ±0,05 mm em dimensões lineares e tolerância posicional de ±0,15 mm em características. Esses padrões do setor ajudam você a entender o que é realisticamente alcançável ao especificar seu trabalho de máquina CNC a laser.

Compensação da largura de corte é outra consideração crítica que muitos projetistas ignoram. A largura de corte (kerf) é a largura do material removido pelo feixe a laser, variando tipicamente entre 0,1 mm e 0,3 mm dependendo do tipo e espessura do material. Quando as dimensões finais precisas são importantes, seu projeto deve levar em conta essa perda de material. A maioria dos serviços profissionais aplica compensação de kerf automaticamente, mas compreender esse conceito ajuda você a comunicar claramente os requisitos dimensionais.

Otimizando seu projeto para um corte economicamente eficiente

Quer reduzir seu orçamento em 20% ou mais? A otimização inteligente de projetos frequentemente proporciona exatamente esse tipo de economia. Os princípios são simples quando se entende o que influencia os custos de corte a laser: tempo da máquina, consumo de material e requisitos de pós-processamento.

Otimização de Encaixe maximiza a quantidade de peças que cabem em cada chapa de material. De acordo com as diretrizes industriais de DFM, o aninhamento eficiente e as linhas de corte compartilhadas contribuem diretamente para a redução de custos, minimizando o desperdício de material e reduzindo o tempo total de corte. Ao projetar peças personalizadas em chapas cortadas, considere estas abordagens amigas ao aninhamento:

- Linhas de corte comuns: Projetar peças adjacentes para compartilhar bordas sempre que possível, reduzindo o comprimento total de corte

- Formas entrelaçadas: Criar geometrias complementares que se encaixam eficientemente sem espaço desperdiçado

- Tamanhos padrão de chapa: Projetar dimensões das peças que se dividam igualmente em tamanhos comuns de chapa para minimizar o material remanescente

- Flexibilidade de orientação: Evitar características que restrinjam a rotação das peças durante o aninhamento

Posicionamento de abas para estabilidade da peça impede que componentes pequenos ou leves se movimentem durante o corte. Essas pequenas pontes mantêm as peças no lugar dentro da estrutura da chapa até a conclusão do corte. Um cortador a laser para chapas metálicas geralmente gerencia automaticamente as abas na maioria dos casos, mas compreender esse conceito ajuda você a prever onde marcas residuais podem aparecer nas peças acabadas.

Ao preparar arquivos para corte a laser de chapas de aço ou outros materiais, essas simplificações de design reduzem custos sem comprometer a funcionalidade:

- Simplificar a Geometria: Utilize linhas suaves e contínuas em vez de curvas complexas ou detalhes excessivos que aumentam o tempo de corte

- Elimine características desnecessárias: Cada furo, rasgo e contorno acrescenta tempo de máquina; remova elementos decorativos que não tenham função prática

- Padronize espessuras: De acordo com o guia de materiais da Komacut, utilizar espessuras padronizadas de material é uma das formas mais simples de otimizar custos, já que os cortadores a laser são calibrados para tamanhos padrão

- Considere a montagem: Incorpore designs de encaixe que facilitem a montagem auto-posicionável, reduzindo a necessidade de fixações

Preparação do formato de arquivo afeta diretamente o tempo de resposta da cotação e a precisão da produção. Serviços profissionais geralmente aceitam formatos de arquivos CAD DWG e DXF. De acordo com as diretrizes de preparação da Datum Alloys, seus arquivos devem atender a estas especificações:

| Requisito | Especificação | Por que é importante |

|---|---|---|

| Formato de arquivo | DWG ou DXF (apenas 2D) | Formatos legíveis por máquina que se traduzem diretamente em trajetórias de corte |

| Escala | 1:1 (tamanho real) | Escalas incompatíveis resultam em peças cortadas muito pequenas ou grandes demais |

| Continuidade das linhas | Trajetos completos e contínuos | Linhas interrompidas ou tracejadas não podem ser interpretadas pelo software de corte |

| Elementos Externos | Remover blocos de título, dimensões e anotações | Apenas a geometria de corte deve aparecer no arquivo |

| Componentes por Arquivo | Uma peça por arquivo (preferencial) | Simplifica o orçamento e reduz erros de processamento |

E quanto àqueles lead-ins que você pode ver mencionados nas especificações? De acordo com as diretrizes da Datum, um lead-in é um pequeno caminho de entrada que o laser utiliza para iniciar o corte suavemente, deixando uma pequena marca na borda. A maioria dos serviços profissionais adiciona esses elementos automaticamente, a menos que você especifique que uma determinada borda deve permanecer sem marcas.

A otimização adequada do projeto cria um ciclo virtuoso. Um melhor encaixe significa menos desperdício de material. Uma geometria mais simples significa corte mais rápido. O dimensionamento apropriado de recursos significa menos problemas de qualidade. Juntos, esses fatores reduzem seus custos ao mesmo tempo em que entregam peças cortadas a laser de maior qualidade. Com seus arquivos de projeto otimizados, compreender quais fatores de qualidade afetam suas peças acabadas torna-se a próxima área crítica de conhecimento.

Fatores de Qualidade e Solução de Problemas Comuns de Corte

Seus arquivos de design estão otimizados e o material foi selecionado. Agora surge a pergunta que determina se as peças metálicas cortadas a laser realmente funcionam conforme o esperado: o que diferencia um corte de qualidade de um resultado inferior? Compreender os fatores que afetam a qualidade da peça acabada ajuda você a especificar requisitos com clareza, avaliar amostras de forma eficaz e solucionar problemas antes que se tornem custosos.

Quando você analisa um componente em aço inoxidável cortado a laser ou qualquer saída de corte a laser em aço, cinco indicadores principais revelam o verdadeiro nível de qualidade: lisura da superfície, formação de rebarbas, consistência do canal de corte (kerf), perpendicularidade do corte e tamanho da zona afetada pelo calor. De acordo com especialistas em qualidade de laser de fibra , esses fatores impactam diretamente a precisão e a funcionalidade das suas peças. Vamos analisar o que causa problemas comuns e como serviços profissionais os evitam.

Prevenção de Empenamento e Distorção Térmica

Já recebeu peças que pareciam perfeitas no arquivo CAD, mas chegaram ligeiramente torcidas ou empenadas? O empenamento é talvez o problema de qualidade mais frustrante em aplicações de corte a laser de metal, pois pode tornar peças de excelente qualidade inutilizáveis.

A deformação ocorre quando o calor intenso gerado pelo feixe do laser provoca expansão e contração localizadas no metal. De acordo com a equipe de engenharia da Central Laser Services, as causas mais comuns incluem:

- Distribuição desigual de calor: Quando os trajetos de corte concentram calor em áreas específicas, em vez de distribuir a carga térmica por toda a peça

- Suporte insuficiente do material: Peças que se movem ou flexionam durante o corte desenvolvem tensões internas ao esfriar de forma não uniforme

- Sequência de corte inadequada: A ordem em que os recursos são cortados afeta a forma como as tensões se acumulam no material restante

- Potência excessiva do laser: Mais potência do que necessária cria zonas termicamente afetadas maiores e aumento das tensões térmicas

Como os serviços profissionais de corte a laser em chapas metálicas evitam esses problemas? O gerenciamento térmico é a chave. Prestadores de qualidade calibram potência, velocidade e foco para equilibrar a qualidade do corte com o mínimo de entrada de calor. Suas equipes de configuração garantem que os materiais sejam adequadamente suportados durante todo o processo de corte, mantendo a integridade dimensional e a planicidade. Além disso, a otimização do posicionamento das peças e da sequência de corte minimiza as tensões residuais enquanto melhora a utilização da chapa.

A zona Termicamente Afetada (ZTA) merece atenção especial porque impacta diretamente as propriedades do material. Essa área ao redor de cada corte sofre alterações microestruturais devido à exposição térmica. Uma ZTA (zona afetada pelo calor) grande pode reduzir a resistência do material ou provocar fragilidade. Fatores que influenciam o tamanho da ZTA incluem o nível de potência do laser, velocidade de corte, espessura do material e a escolha do gás auxiliar. A tecnologia a laser de fibra geralmente produz zonas termicamente afetadas menores do que os sistemas CO2 mais antigos, devido à transferência mais rápida de energia e maiores velocidades de corte.

Metais diferentes reagem de forma única à exposição ao calor. A alta condutividade térmica do alumínio ajuda a dissipar o calor rapidamente, mas exige um gerenciamento cuidadoso dos parâmetros para evitar distorção localizada. O aço inoxidável suporta razoavelmente bem o calor, mas pode apresentar leve descoloração nas bordas cortadas sem proteção adequada por gás. O cobre representa o maior desafio, pois sua condutividade térmica extrema dificulta o controle do acúmulo de calor.

Obter bordas limpas sem rebarbas

Passe o dedo ao longo de uma borda cortada a laser. Está lisa ou você sente material áspero e elevado prendendo na pele? Essas bordas ásperas são rebarbas, e são um dos problemas de qualidade mais comuns nas operações de corte a laser em chapas metálicas.

De acordo com especialistas em controle de qualidade de corte a laser , rebarbas ocorrem quando a velocidade de corte é muito baixa ou a potência do laser é muito alta, fazendo com que o material fundido volte a solidificar-se ao longo da borda de corte em vez de ser expulso limpidamente. Outros fatores contribuintes incluem pressão insuficiente do gás auxiliar e foco do feixe desalinhado.

Ao avaliar peças acabadas de qualquer fornecedor de serviços de corte a laser de metais, verifique estes indicadores de qualidade:

- Suavidade da Superfície: Examine a superfície de corte em busca de estrias diagonais; marcas menores indicam melhor qualidade de corte

- Presença de rebarbas: Toque na borda inferior para sentir material elevado, o que indica ejeção incompleta de escória

- Consistência do kerf: Meça a largura do corte em vários pontos para verificar o corte uniforme em toda a peça

- Perpendicularidade: Verifique se as bordas cortadas são verdadeiramente verticais em relação à superfície do material, especialmente em materiais mais espessos

- Descoloração: Procure por alterações de cor próximas às bordas relacionadas ao calor, que podem indicar exposição térmica excessiva

Marcas de queima e descoloração resultam do excesso de calor na área de corte. Para prevenir esses problemas, serviços profissionais ajustam as configurações de potência do laser, aumentam adequadamente a velocidade de corte e utilizam gases auxiliares como nitrogênio ou ar, que resfriam a zona de corte enquanto removem os detritos. A escolha do tipo correto de laser para materiais específicos também minimiza o risco de queima.

O que diferencia um corte a laser de qualidade de resultados inferiores? Resume-se à calibração adequada dos equipamentos, parâmetros de corte otimizados conforme o tipo e espessura de cada material, e monitoramento constante do processo. De acordo com as melhores práticas de controle de qualidade, a calibração regular da máquina garante que o feixe de laser permaneça corretamente alinhado para cortes precisos. Os operadores devem monitorar e ajustar os parâmetros com base no tipo e espessura do material para manter a consistência durante toda a produção.

Ao especificar requisitos de qualidade ao seu prestador de serviços, seja explícito sobre dimensões críticas, expectativas de acabamento superficial e quaisquer arestas que devem permanecer livres de rebarbas sem processamento secundário. Compreender esses fatores de qualidade posiciona você para avaliar amostras de forma eficaz e garante que suas peças prontas atendam aos requisitos funcionais. Com as expectativas de qualidade definidas, a próxima questão crítica passa a ser compreender o que determina os custos que você verá em seus orçamentos.

Compreendendo os Custos e Variáveis de Precificação do Corte a Laser

Você já projetou suas peças, selecionou o material adequado e verificou as expectativas de qualidade. Agora surge a pergunta que todos querem responder, mas poucas fontes abordam com honestidade: quanto isso realmente custará? Diferentemente das compras de commodities, com preços fixos, os custos de corte a laser dependem de múltiplas variáveis interligadas que podem alterar significativamente seu orçamento para mais ou para menos. Compreender esses fatores ajuda você a planejar seu orçamento de forma realista e identificar oportunidades de reduzir custos sem sacrificar a qualidade.

Aqui está a realidade que surpreende muitos compradores de primeira viagem: dois projetos aparentemente semelhantes podem ter preços muito diferentes. Um suporte retangular simples pode custar uma fração do valor de um painel decorativo intricado, mesmo quando ambos utilizam o mesmo material. A diferença reside no tempo de corte, na eficiência do material e na complexidade do processo. Vamos analisar exatamente o que determina o seu orçamento de corte a laser para que você possa tomar decisões informadas.

Variáveis que Determinam os Orçamentos de Corte a Laser

Quando um prestador de serviços calcula o preço do seu corte a laser personalizado, eles estão avaliando vários fatores interconectados. De acordo com especialistas em precificação do setor na Komacut, os principais fatores que influenciam o custo incluem o tipo de material, espessura, complexidade do design, tempo de corte, custos com mão de obra e processos de acabamento. Cada elemento contribui para a despesa total ao impactar a eficiência e os requisitos de recursos.

Tipo e Espessura do Material formam a base de qualquer orçamento. Diferentes metais possuem propriedades únicas que afetam a velocidade de corte, o consumo de energia e o desgaste dos equipamentos. Por exemplo, cortar aço inoxidável geralmente exige mais energia e tempo comparado ao aço carbono, tornando-o mais caro por pé linear. Materiais mais espessos acentuam esse efeito, pois exigem mais potência e velocidades de corte mais lentas para alcançar uma penetração limpa.

De acordo com pesquisa de preços da Thinklaser , o cálculo do custo de material segue uma fórmula simples: Preço do Material por Unidade de Área multiplicado pela Área de Material Utilizada. No entanto, esse custo básico é multiplicado por fatores de processamento que variam significativamente conforme o que está sendo cortado.

A complexidade do projeto afeta diretamente o tempo da máquina. Cada recorte exige um ponto de perfuração onde o laser inicia o corte. Mais pontos de perfuração e trajetos de corte mais longos aumentam o consumo de energia e a duração do processo. De acordo com a análise da Komacut, designs intrincados com numerosos recortes exigem maior precisão, acrescentando aos custos de mão de obra e equipamentos. Geometrias simples com poucas características internas sempre custam menos do que padrões elaborados com dezenas de furos e curvas.

Aqui está uma divisão dos principais fatores que afetam o preço de corte personalizado de metal:

- Custos de Materiais: Preço da matéria-prima mais fator de desperdício com base na eficiência com que suas peças se encaixam em tamanhos padrão de chapas

- Custos Operacionais da Máquina: Consumo de energia do laser multiplicado pelas horas de operação, mais os custos de energia por hora

- Custos com Mão de Obra: Tempo de configuração mais tempo de operação mais qualquer tempo de pós-processamento, multiplicado pela taxa de mão de obra

- Taxas de complexidade do projeto: Custos adicionais para padrões intrincados que exigem programação especializada ou velocidades de corte mais lentas

- Custos de configuração: Taxas únicas para configuração da máquina, particularmente significativas para pedidos de pequenos lotes

- Operações Secundárias: Processos como rebarbação, dobragem, soldagem ou acabamento superficial acrescentam tempo de mão de obra e de equipamento

Quantidade e tamanho do lote afetam significativamente o preço por peça. Os custos fixos de configuração são distribuídos por todas as peças de um pedido, portanto, quantidades maiores reduzem a despesa por unidade. De acordo com análises do setor, a compra em grandes quantidades pode reduzir significativamente o custo por unidade ao diluir os custos fixos de configuração por mais unidades. Além disso, pedidos maiores frequentemente se qualificam para descontos nos materiais junto aos fornecedores, reduzindo ainda mais as despesas totais.

Requisitos de prazo de entrega pode afetar drasticamente os preços. Pedidos urgentes que exigem processamento acelerado geralmente têm encargos adicionais porque podem requerer trabalho em horas extras, interrupção de cronogramas de outros trabalhos ou aquisição prioritária de materiais. Os prazos padrão quase sempre oferecem melhor custo-benefício do que entregas emergenciais.

Equilibrando Velocidade e Orçamento no Seu Projeto

Deseja reduzir seu orçamento instantâneo de corte a laser sem comprometer a qualidade das peças? Compradores inteligentes utilizam várias estratégias comprovadas para otimizar custos ao atender aos requisitos do projeto.

De acordo com pesquisas sobre otimização de design, o aninhamento eficiente maximiza o uso do material organizando as peças próximas umas das outras nas chapas, minimizando o desperdício. Isso reduz a necessidade de matéria-prima e diminui o tempo de corte, resultando em economias significativas. Softwares avançados de aninhamento ajudam a otimizar os layouts, aumentando a eficiência e reduzindo sobras.

Considere estas estratégias de redução de custos ao preparar seus projetos personalizados de corte de metal:

- Simplifique geometrias: Reduza o número de recortes e elimine características decorativas desnecessárias que não tenham finalidades funcionais

- Utilize espessuras padrão de material: Medidas não padronizadas exigem pedidos especiais e geralmente possuem preços mais altos

- Otimize para aninhar: Projete peças que se encaixem eficientemente em tamanhos padrão de chapas para minimizar desperdícios

- Consolide os pedidos: Combine vários números de peça em um único pedido para compartilhar custos de preparação

- Escolha materiais apropriados: Não especifique aço inoxidável quando o aço carbono atender aos requisitos funcionais

- Permita prazos de entrega padrão: Evite taxas de urgência planejando com antecedência e incluindo margem de segurança nos cronogramas do projeto

- Considere cuidadosamente as quantidades de protótipos: Peça quantidade suficiente de protótipos para validar os projetos, mas evite exagerar nos pedidos antes da finalização do projeto

Sistemas de cotação online transformaram a forma como os compradores interagem com serviços de corte a laser. Plataformas modernas permitem que você envie arquivos de design e receba estimativas automatizadas em minutos. Para obter cotações precisas rapidamente, prepare estas informações antes de começar:

- Arquivos completos de projeto no formato DXF ou DWG em escala 1:1

- Tipo de material e designação específica da liga

- Espessura do Material

- Quantidade necessária

- Quaisquer operações secundárias necessárias (dobragem, inserção de hardware, acabamento)

- Requisitos de prazo de entrega

- Certificações de qualidade exigidas para o seu setor

De acordo com recomendações do setor, obter cotações de vários fornecedores ajuda a entender as tarifas de mercado e encontrar o melhor custo-benefício. Não se esqueça de considerar taxas de configuração, custos de frete e quaisquer despesas pós-processamento, como polimento, pintura ou montagem, ao comparar os custos totais do projeto.

O que você pode esperar realisticamente? Embora os preços específicos variem conforme região, fornecedor e custos atuais dos materiais, a relação entre quantidade e preço por peça segue padrões previsíveis. Custos de configuração que parecem significativos em um pedido de 10 peças tornam-se desprezíveis quando distribuídos em 1.000 peças. A eficiência do material melhora com o aumento das quantidades, pois os fornecedores podem otimizar o encaixe em várias chapas. O trabalho por peça diminui à medida que os operadores ganham familiaridade com os requisitos específicos do seu trabalho.

Compreender essas dinâmicas de preços posiciona você para ter conversas produtivas com fornecedores e tomar decisões informadas sobre tradeoffs entre custo, qualidade e prazo. Com as expectativas orçamentárias estabelecidas, o próximo passo envolve entender como diferentes indústrias aplicam a tecnologia de corte a laser às suas necessidades específicas e o que isso significa para os seus projetos.

Aplicações Industriais do Automotivo ao Serralheria Arquitetônica

Você entende a tecnologia, os materiais e os custos. Mas o que realmente separa projetos bem-sucedidos dos problemáticos é reconhecer que diferentes setores exigem abordagens fundamentalmente distintas para os serviços de corte a laser em metais. Um suporte para um projeto de sinalização residencial tem quase nada em comum com um componente estrutural destinado a uma linha de montagem automotiva, mesmo quando ambos começam como chapas de aço idênticas.

Por que isso é importante para o seu projeto? Porque os requisitos específicos do setor ditam tudo, desde as especificações de tolerância até a documentação de certificação. Compreender essas distinções ajuda você a se comunicar eficazmente com os prestadores de serviço e garante que suas peças atendam aos padrões exigidos pela sua aplicação. De acordo com pesquisas sobre aplicações industriais, a tecnologia de corte a laser transformou diversos setores com sua precisão e versatilidade, desde a criação de joias detalhadas até a fabricação de componentes críticos nos setores aeroespacial e automotivo.

Requisitos de Precisão no Automotivo e na Aeroespacial

Na indústria automotiva, o corte a laser industrial é uma ferramenta fundamental para a fabricação de componentes complexos e personalizações. Cada milímetro conta ao produzir peças para chassis, sistemas de suspensão e conjuntos estruturais. A margem de erro? Praticamente zero.

De acordo com especialistas em fabricação automotiva , o corte a laser neste setor é significativamente mais eficiente do que os processos tradicionais de fabricação de metais, como corte por matriz ou corte a plasma. O laser de alta potência, normalmente um cortador a laser de fibra, oferece a precisão essencial nas aplicações automotivas, onde os componentes devem se encaixar perfeitamente em milhares de veículos montados.

Projetos típicos de fabricação a laser automotiva incluem:

- Componentes do Chassi: Suportes estruturais, travessas e chapas de reforço que exigem ajuste preciso para conjuntos soldados

- Peças de suspensão: Braçadeiras de controle, suportes de mola e componentes de barra estabilizadora com requisitos rigorosos de tolerância

- Placas da carroceria: Reforços de portas, estruturas de colunas e componentes resistentes a colisões onde a precisão dimensional afeta o desempenho de segurança

- Peças do compartimento do motor: Escudos térmicos, suportes de fixação e suportes para acessórios que devem suportar ciclos térmicos e vibrações

- Componentes Internos: Estruturas de assentos, suportes de console e apoios estruturais ocultos sob painéis de acabamento

O que diferencia a fabricação com corte a laser automotivo da fabricação geral? Os requisitos de certificação. De acordo com especialistas em gestão da qualidade, a certificação IATF 16949 atende a todos os requisitos da ISO 9001 e vai além, garantindo conformidade com a manufatura enxuta, prevenção de defeitos, detecção de variações e redução de desperdícios. Essa certificação, apoiada por associações comerciais automotivas, estabelece o padrão para seleção de fornecedores e construção de cadeias de suprimentos confiáveis.

Para fabricantes que atendem ao setor automotivo, a certificação IATF 16949 oferece benefícios concretos, incluindo qualidade consistente por meio de processos monitorados e mensurados, redução da variação do produto através de processos de fabricação aprimorados e prevenção de defeitos por meio de métodos de fabricação testados e comprovados. Empresas como Shaoyi (Ningbo) Tecnologia Metal exemplificam essa abordagem, oferecendo qualidade certificada pela IATF 16949 para componentes de chassis, suspensão e estruturais, com capacidades que variam desde prototipagem rápida em 5 dias até produção automatizada em massa.

Aplicações Aeroespaciais levam os serviços de corte a laser de precisão aos seus limites absolutos. De acordo com pesquisas sobre manufatura aeroespacial, a necessidade de materiais leves e de alta resistência nesse setor é inegável. A precisão é a característica marcante dos componentes aeroespaciais, e o corte a laser, com sua elevada precisão e capacidade de lidar com materiais especializados, é perfeitamente adequado para essa aplicação exigente.

A indústria aeroespacial beneficia-se da capacidade de corte a laser de produzir componentes que atendem a níveis rigorosos de tolerância. O processo garante a integridade estrutural dos materiais, o que é fundamental em aplicações onde a falha é catastrófica. Projetos típicos na área aeroespacial envolvem componentes estruturais de titânio, painéis de revestimento de alumínio e suportes de ligas especiais, onde a redução de peso medida em gramas pode se traduzir em melhorias significativas na eficiência de combustível ao longo da vida útil operacional de uma aeronave.

Aplicações Arquitetônicas e Artísticas em Metal

Mude sua perspectiva da precisão funcional para o impacto visual, e você entra no mundo da metalurgia arquitetônica e artística. Aqui, o corte a laser personalizado de metais viabiliza possibilidades criativas que simplesmente eram impossíveis com métodos tradicionais de fabricação.

De acordo com especialistas em aplicações arquitetônicas, a tecnologia de corte a laser teve um impacto significativo na indústria da construção. O seu uso na fabricação de estruturas de aço e elementos arquitetônicos detalhados traz um novo nível de criatividade e precisão para o setor. A capacidade da tecnologia de cortar chapas grossas de aço e produzir cortes precisos torna-a inestimável para a arquitetura moderna.

Projetos arquitetônicos com chapas metálicas cortadas a laser normalmente incluem:

- Fachadas decorativas: Revestimento de edifícios com padrões intrincados que criam efeitos dinâmicos de sombra ao longo do dia

- Ecrãs de privacidade: Painéis metálicos perfurados que equilibram privacidade visual com transmissão de luz e circulação de ar

- Componentes de escadas: Cajares ornamentais, espelhos decorativos e painéis de corrimão personalizados

- Sinalização e orientação: Letras tridimensionais, sinais luminosos embutidos e sistemas direcionais

- Elementos de design de interiores: Divisórias de ambientes, elementos de teto e componentes personalizados para móveis

Os requisitos diferem drasticamente do trabalho automotivo. Embora a precisão dimensional continue importante, a ênfase desloca-se para a qualidade das bordas, o acabamento superficial e a consistência visual em grandes painéis decorativos. Projetos arquitetônicos frequentemente priorizam a perfeição estética em vez das tolerâncias em nível de micrômetro exigidas por conjuntos mecânicos.

Eletrônicos e Fabricação de Caixas representa outra área importante de aplicação. De acordo com pesquisas da indústria eletrônica, a tecnologia de corte a laser desempenha um papel fundamental na miniaturização de dispositivos eletrônicos. A indústria depende fortemente de capacidades de corte de precisão, nas quais uma fração de milímetro pode fazer grande diferença.

Projetos típicos de invólucros eletrônicos incluem:

- Chassis de servidor: Invólucros para rack com padrões precisos de ventilação e recursos para montagem de componentes

- Caixas para painéis de controle: Armários industriais com recortes para displays, interruptores e gerenciamento de cabos

- Blindagem contra EMI: Invólucros especializados que bloqueiam interferência eletromagnética em equipamentos sensíveis

- Caixas de eletrônicos de consumo: Caixas de alto volume para equipamentos de rede, fontes de alimentação e componentes de áudio

Aplicações de prototipagem merecem menção especial porque aproveitam a maior vantagem do corte a laser: a capacidade de passar do projeto digital à peça física sem investimento em ferramentas. De acordo com pesquisas sobre aplicações em P&D, a tecnologia de corte a laser é indispensável para o desenvolvimento de protótipos e fabricação de peças experimentais. Sua precisão e versatilidade permitem criar componentes com designs complexos e tolerâncias rigorosas, essenciais no processo de desenvolvimento.

Na prototipagem, a capacidade do corte a laser de produzir peças rapidamente e com precisão desempenha um papel fundamental no processo de design iterativo. Os engenheiros podem testar encaixe, funcionalidade e estética antes de investir em ferramentas de produção. Serviços que oferecem capacidades de prototipagem rápida, como fornecedores com prazo de entrega de 5 dias para primeiras amostras, permitem que as equipes de design validem conceitos rapidamente e avancem para a produção com confiança.

Aqui está um resumo de como os requisitos variam entre os principais setores industriais:

| Indústria | Requisitos Primários | Tolerâncias Típicas | Certificações Principais |

|---|---|---|---|

| Automotivo | Precisão dimensional, repetibilidade, rastreabilidade | ±0,1 mm a ±0,25 mm | IATF 16949, ISO 9001 |

| Aeroespacial | Integridade do material, otimização de peso, documentação | ±0,05 mm a ±0,15 mm | AS9100, Nadcap |

| Arquitetura | Qualidade visual, acabamento das bordas, consistência do padrão | ±0,5 mm típico | Específico do projecto |

| Eletrônicos | Recortes precisos, bordas limpas, considerações sobre EMI | ±0,1 mm a ±0,2 mm | ISO 9001, listagens UL |

| Prototipagem | Velocidade, flexibilidade de design, capacidade de iteração | Dependente da aplicação | Varia conforme o uso final |

Compreender esses requisitos específicos de cada setor posiciona você para selecionar prestadores de serviços cujas capacidades estejam alinhadas às demandas da sua aplicação. Um estabelecimento especializado em metalurgia arquitetônica pode não possuir os sistemas de gestão da qualidade exigidos para produção automotiva, enquanto uma instalação certificada para aeroespacial pode ser desnecessariamente cara para projetos de sinalização decorativa.

Com essa compreensão de como diferentes indústrias utilizam a tecnologia de corte a laser, o próximo passo fundamental envolve avaliar fornecedores potenciais com base em critérios que sejam relevantes para sua aplicação e requisitos específicos.

Escolha do Fornecedor Certo de Serviço de Corte a Laser em Metal

Você já domina a tecnologia, entende a compatibilidade dos materiais e sabe o que esperar em termos de qualidade. Agora chega talvez a decisão mais importante de todo o seu projeto: selecionar o parceiro certo para produzir efetivamente suas peças. Um cortador a laser em metal é tão bom quanto a equipe que o opera, e a diferença entre um fornecedor excelente e um medíocre pode ser a diferença entre o sucesso do projeto e atrasos onerosos.

Aqui está o que muitos compradores descobrem tarde demais: a cotação mais baixa raramente oferece o melhor valor. Quando você está procurando serviços de corte a laser perto de mim ou avaliando fornecedores em todo o país, o preço representa apenas um fator em uma equação muito maior. De acordo com especialistas em fabricação da Ametals, escolher o parceiro certo para terceirizar o trabalho pode realmente reduzir seu estresse, cortar seus custos e melhorar sua eficiência. A chave está em saber o que avaliar além do valor final de uma cotação.

Certificações e padrões de qualidade a verificar

Quando a precisão é essencial, as certificações fornecem o primeiro filtro para distinguir serviços sérios de corte a laser de metais de oficinas que simplesmente possuem um laser. Mas o que essas certificações realmente significam, e quais delas são importantes para sua aplicação específica?

Certificação ISO 9001 estabelece a base para sistemas de gestão da qualidade. De acordo com as diretrizes de avaliação do setor, embora as certificações não sejam uma garantia, os padrões ISO 9001 oferecem a tranquilidade de que você está trabalhando com uma empresa que possui um sistema sólido de gestão da qualidade. Essa certificação indica processos documentados, auditorias regulares e abordagens sistemáticas para prevenir defeitos, e não apenas detectá-los.

Certificação IATF 16949 vai muito além no que diz respeito a aplicações automotivas. Este padrão engloba todos os requisitos da ISO 9001, acrescentando exigências específicas do setor automotivo para fabricação enxuta, prevenção de defeitos e rastreabilidade na cadeia de suprimentos. Se você estiver produzindo componentes para veículos ou equipamentos de transporte, essa certificação deve ser obrigatória.

Ao avaliar qualquer prestador de serviços de corte a laser CNC, faça estas perguntas de verificação:

- Qual precisão e tolerâncias você consegue atingir? Solicite números específicos em vez de garantias vagas

- Com que frequência você calibra seus equipamentos? A calibração regular garante precisão consistente ao longo do tempo

- Quais inspeções vocês realizam em produtos acabados? Compreenda seus pontos de controle de qualidade

- Podem fornecer certificações de materiais e rastreabilidade? Essencial para indústrias regulamentadas

- Qual é sua taxa de defeitos e como lidam com peças não conformes? A resposta deles revela a maturidade do processo

Além das certificações formais, avalie diretamente as capacidades dos equipamentos. De acordo com recomendações de avaliação de equipamentos, você deseja um estabelecimento que possua máquinas de corte a laser atualizadas e outras ferramentas de oficina mecânica, já que sistemas mais novos possuem recursos de manipulação automatizada de materiais, tempo mínimo de configuração e altos níveis de precisão. Pergunte especificamente até que espessura o laser deles pode cortar, com qual precisão e com quais metais eles podem trabalhar.

Aqui está um framework abrangente para avaliar fornecedores potenciais:

| Critérios de avaliação | O que procurar | Sinais de alerta |

|---|---|---|

| Capacidades dos Equipamentos | Sistemas modernos de fibra e CO2, manipulação automatizada de materiais, especificações declaradas de espessura e precisão | Respostas vagas sobre capacidades, equipamentos desatualizados, incapacidade de especificar tolerâncias |

| Expertise em Materiais | Experiência com os metais específicos do seu projeto, compreensão dos desafios específicos dos materiais, capacidades adequadas de gás de assistência | Intervalo limitado de materiais, nenhuma experiência com metais reflexivos, se necessário |

| Certificações de Qualidade | ISO 9001 no mínimo, IATF 16949 para automotivo, procedimentos de qualidade documentados | Sem certificações, relutância em compartilhar documentação de qualidade |

| Serviços Secundários | Dobragem, soldagem, acabamento e inserção de hardware disponíveis internamente | Precisa terceirizar operações secundárias críticas, acrescentando tempo de espera e riscos de transferência |

| Suporte DFM | Análise de projetabilidade incluída, sugestões proativas de otimização | Sem feedback sobre o projeto, aceita arquivos exatamente como enviados, sem revisão |

Avaliação do Prazo de Entrega e Comunicação

Com que rapidez você consegue obter um orçamento? Com que velocidade as peças podem ser enviadas? Essas perguntas são extremamente importantes quando os prazos do projeto são apertados. Mas igualmente importante é a forma como o fornecedor se comunica durante todo o processo.

De acordo com as diretrizes de avaliação de atendimento ao cliente, preste atenção na qualidade da comunicação do seu possível parceiro de corte a laser com você. Eles devem ouvir suas necessidades e, ainda mais importante, fazer boas perguntas. A comunicação clara é essencial para executar um trabalho com rapidez e precisão.

Ao avaliar a capacidade de resposta, procure por estas características de serviço que indicam uma operação ágil e focada no cliente:

- Agilidade na cotação: Os principais fornecedores oferecem resposta rápida de orçamentos, sendo que os líderes do setor entregam estimativas em até 12 horas após o recebimento dos arquivos completos de projeto

- Velocidade de prototipagem: A capacidade de produzir primeiras amostras rapidamente valida os projetos antes do compromisso de produção. Busque fornecedores que ofereçam capacidade de prototipagem rápida em 5 dias

- Escalabilidade da produção: Verifique se a oficina pode lidar com pequenas séries de protótipos e com quantidades maiores de produção sem comprometer a qualidade

- Disponibilidade de suporte DFM: Feedback abrangente sobre projetos para facilitar a fabricação ajuda a otimizar suas peças antes do início da usinagem, reduzindo iterações e custos

- Ferramentas digitais de comunicação: De acordo com as recomendações do setor, os fornecedores devem facilitar o envio de desenhos e atualizações por meio de e-mail ou portais online

As capacidades de prototipagem merecem ênfase especial. Antes de iniciar produções em série, compradores inteligentes validam seus projetos com amostras físicas. Esta etapa identifica problemas de encaixe, revela desafios inesperados de fabricação e confirma que o fornecedor realmente entende seus requisitos. Um cortador a laser próximo a mim com capacidades de prototipagem rápida permite iterar rapidamente e avançar para a produção com confiança.

Considere fornecedores como Shaoyi (Ningbo) Tecnologia Metal que combinam múltiplas funcionalidades de serviço que os compradores devem priorizar: prototipagem rápida em 5 dias para validação ágil do design, resposta de orçamento em 12 horas para um planejamento de projeto ágil e suporte abrangente de DFM para otimizar a fabricabilidade antes do início da produção.

A flexibilidade também é importante. De acordo com especialistas em avaliação de serviços, a flexibilidade permite manter seu trabalho em uma única oficina, em vez de ter que enviá-lo a diferentes locais. Você deseja uma oficina que possa realizar cortes rotineiros, mas também que consiga lidar com pedidos especiais. Para serviços de corte a laser de tubos ou aplicações especializadas, verifique se o prestador possui experiência específica com a geometria da sua peça.

Quais perguntas você deve fazer aos fornecedores potenciais durante sua avaliação?

- Você pode me mostrar exemplos de projetos semelhantes que já concluiu?

- Qual é o seu prazo típico para os meus requisitos de quantidade?

- Vocês oferecem opções aceleradas caso meu cronograma mude?

- Como vocês lidam com alterações no design após a emissão do orçamento?

- O que acontece se as peças não atenderem às especificações?

- Você pode fornecer referências de clientes do meu setor?

- Que operações secundárias você pode realizar internamente?

De acordo com as recomendações de verificação de referências, reserve um tempo para verificar as competências com clientes anteriores e atuais. Referências e avaliações permitem que você saiba mais sobre como é trabalhar com a equipe, além de confirmar seu conjunto de habilidades. Embora as avaliações online forneçam um ponto de partida, conversas diretas com as referências revelam o quadro completo.

O portfólio de um prestador revela a amplitude e profundidade da experiência. Procure por diversos tipos de projetos que demonstrem versatilidade, além de múltiplos exemplos de habilidades específicas relevantes para a sua aplicação. Se o seu projeto exigir padrões complexos, verifique se eles possuem essa capacidade, e não apenas experiência geral em corte preciso.

O serviço certo de corte a laser perto de mim torna-se um verdadeiro parceiro, e não apenas um fornecedor. Eles antecipam problemas antes que ocorram, sugerem melhorias que você não havia considerado e se comunicam proativamente durante toda a produção. Encontrar esse tipo de provedor exige uma avaliação cuidadosa desde o início, mas o investimento gera retornos em todos os projetos que lhes são confiados.

Perguntas Frequentes Sobre Serviços de Corte a Laser em Metal

1. Quanto custa o corte a laser de metal?

Os custos de corte a laser em metal dependem de vários fatores interligados, incluindo o tipo e espessura do material, complexidade do design, quantidade e prazo de entrega. O corte de aço geralmente custa entre $13 e $20 por hora de tempo de máquina, mas seu custo total também inclui o preço do material, taxas de configuração e quaisquer operações secundárias, como dobragem ou acabamento. Pedidos em grande quantidade reduzem significativamente o custo por unidade, distribuindo as despesas fixas de configuração por mais peças. Para obter preços precisos, prepare arquivos completos de design em formato DXF ou DWG e solicite orçamentos de vários fornecedores.

2. Quais metais podem ser cortados a laser de forma eficaz?

O corte a laser funciona excepcionalmente bem em aço doce, aço inoxidável e aço carbono, que são os materiais mais adequados para o corte a laser. Os lasers de fibra modernos também lidam eficazmente com metais reflexivos como alumínio (até 15 mm), cobre (até 6 mm) e latão (até 8 mm), embora estes exijam configurações de maior potência devido à sua refletividade e condutividade térmica. O titânio corta bem, mas requer proteção com gás inerte para evitar oxidação. Cada metal possui limitações específicas de espessura com base na potência do laser, sendo possível cortar aço doce até 25 mm em sistemas de alta potência.

3. Qual é a diferença entre corte a laser de fibra e corte a laser CO2?

Os lasers CO2 operam com um comprimento de onda de 10,6 mícrons e são excelentes para cortar materiais mais espessos (até 25 mm de aço doce) além de não metais como plásticos e madeira. Os lasers de fibra utilizam um comprimento de onda mais curto de 1,06 mícron, proporcionando velocidades de corte 2 a 3 vezes mais rápidas em metais finos e desempenho superior em materiais reflexivos como alumínio, cobre e latão. Os lasers de fibra também oferecem eficiência energética de 30-50% em comparação com 10-15% nos sistemas CO2, com requisitos de manutenção reduzidos devido ao seu design estado sólido.

4. Como preparo arquivos de design para serviços de corte a laser?

Envie arquivos de projeto em formato DWG ou DXF na escala 1:1 com trajetos de linhas completos e ininterruptos. Remova todos os elementos supérfluos, como molduras, cotas e anotações — apenas a geometria de corte deve aparecer. Siga as diretrizes de projetos para facilitar a fabricação: mantenha diâmetros mínimos de furos iguais à espessura do material, conserve distâncias entre furo e borda de pelo menos 1,5 vez a espessura do material e projete cantos internos com pequenos raios (mínimo de 0,5 mm), já que cantos internos exatos de 90 graus são impossíveis. Considere a eficiência de encaixe ao projetar peças que se ajustem bem em chapas de tamanho padrão.

5. Quando devo escolher corte por jato d'água ou plasma em vez de laser?

Escolha o corte por jato d'água para materiais sensíveis ao calor que exigem zona livre de afetação térmica, materiais extremamente espessos (até 30 cm) ou ao cortar materiais mistos como pedra, vidro e compósitos. O corte por plasma supera o laser em metais condutivos espessos acima de 1,27 cm, oferecendo velocidades 3 a 4 vezes mais rápidas que o jato d'água com aproximadamente metade dos custos operacionais. O corte a laser permanece superior para metais de espessura fina a média que exigem tolerâncias rigorosas (±0,1 mm), designs intrincados e bordas limpas com mínimo acabamento.

Pequenas quantidades, altos padrões. Nosso serviço de prototipagem rápida torna a validação mais rápida e fácil —

Pequenas quantidades, altos padrões. Nosso serviço de prototipagem rápida torna a validação mais rápida e fácil —