Serviço de Corte a Laser de Metal Decodificado: Do Arquivo de Projeto à Peça Finalizada

O Que Torna o Serviço de Corte a Laser em Metal Essencial para a Manufatura Moderna

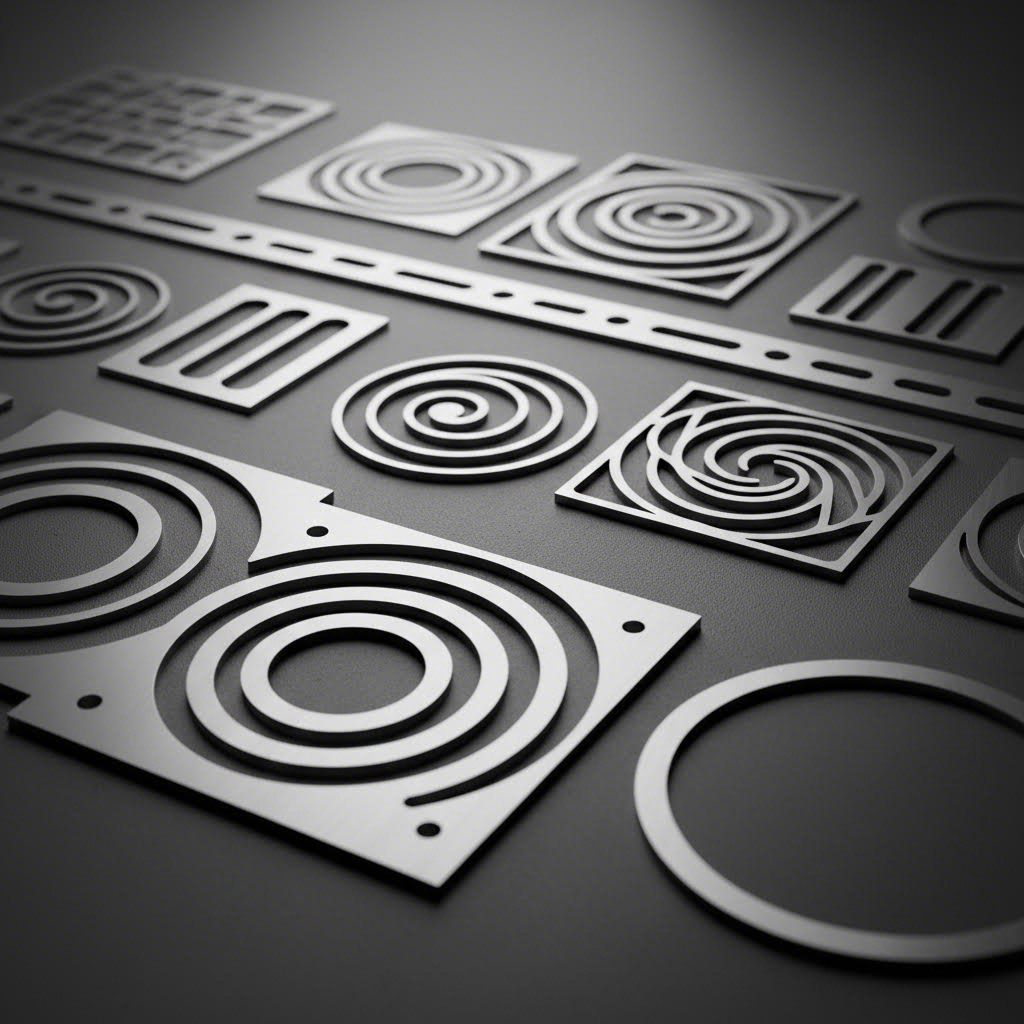

Imagine transformar uma chapa plana de aço em um componente de precisão com tolerâncias mais estreitas do que um fio de cabelo humano — tudo sem contato físico entre a ferramenta e o material. É exatamente isso que um serviço de corte a laser em metal oferece. Em sua essência, esta tecnologia utiliza feixes focados de luz de alta energia para cortar, gravar ou moldar chapas metálicas e componentes com precisão excepcional . Seja você fornecendo peças para aplicações aeroespaciais ou desenvolvendo um protótipo de novo produto, compreender como esse processo funciona lhe dá uma vantagem significativa ao avaliar suas opções de manufatura.

Do Feixe de Luz à Peça de Precisão

Então, como um feixe de luz corta metal sólido? O processo começa quando uma fonte laser potente gera um feixe concentrado que é direcionado através de lentes e espelhos especializados. Essa energia focalizada aquece o metal até o ponto de fusão ou vaporização ao longo de um trajeto precisamente controlado. Sistemas de controle numérico computadorizado (CNC) guiam o cortador a laser com notável precisão, seguindo arquivos digitais de design para criar formas complexas que seriam difíceis ou impossíveis com métodos tradicionais de corte.

O resultado? Cortes limpos e precisos com desperdício mínimo de material. Diferentemente do corte mecânico, que entra em contato físico e desgasta a peça trabalhada, o corte a laser de metal é um processo sem contato. Isso significa menos tensão mecânica nas suas peças e nenhuma desgaste de ferramenta que comprometa a precisão ao longo do tempo.

A Ciência por Trás do Corte a Laser de Metais

O corte a laser de metal depende de três tipos principais de laser, cada um com características distintas:

- Laser de CO2 usam gás dióxido de carbono eletricamente estimulado para gerar luz infravermelha, funcionando bem com metais mais finos e materiais não metálicos

- Lasers de fibra utilizam cabos de fibra óptica dopados com elementos terras raras como itérbio, oferecendo desempenho superior no corte de aço, alumínio, cobre e latão

- Lasers Nd:YAG utilizam cristais dopados com neodímio para aplicações especializadas que exigem precisão em micro-usinagem

As diferenças de comprimento de onda entre esses tipos de laser determinam a eficácia com que interagem com diversos metais. Os lasers de fibra, por exemplo, produzem comprimentos de onda que os metais absorvem de forma mais eficiente, razão pela qual se tornaram a escolha dominante em operações de fabricação de metais que exigem velocidade e precisão

A tecnologia de corte a laser oferece precisão, eficiência e adaptabilidade incomparáveis — tornando-se essencial para fabricantes que buscam manter-se competitivos enquanto atendem a rigorosas normas industriais

Por Que o Corte a Laser Domina a Manufatura Moderna

De componentes de chassis automotivos a peças estruturais aeroespaciais, um cortador a laser metálico tornou-se indispensável em praticamente todos os setores de manufatura. Por quê? As vantagens são convincentes:

- Precisão excepcional: Tolerâncias tão precisas quanto ±0,03 mm são alcançáveis, reduzindo ou eliminando a necessidade de usinagem secundária

- Velocidade e Produtividade: Ciclos de corte rápidos aumentam drasticamente a produtividade em comparação com métodos tradicionais

- Eficiência do Material: Larguras estreitas de corte minimizam sobras, otimizando o uso do material e reduzindo custos

- Flexibilidade de design: Geometrias complexas e padrões intrincados são produzidos sem ferramentas personalizadas

- Qualidade Consistente: A automação CNC garante resultados idênticos em corridas de produção de qualquer tamanho

Seja você um engenheiro especificando peças, um especialista em compras comparando fornecedores ou um gerente de projetos planejando cronogramas de produção, este guia irá orientá-lo sobre tudo o que você precisa saber sobre serviços de corte a laser em metal — desde os fundamentos tecnológicos abordados aqui até a seleção de materiais, diretrizes de projeto, especificações de tolerância e critérios de avaliação de fornecedores nas seções seguintes.

Compreendendo os Tipos de Tecnologia de Corte a Laser e Suas Capacidades

Ao avaliar uma máquina de corte a laser para projetos em metal, o tipo de tecnologia a laser por trás do equipamento impacta diretamente seus resultados. Nem todos os lasers são iguais — cada tipo se destaca em aplicações específicas, ao mesmo tempo que apresenta limitações em outras. Compreender essas diferenças ajuda você a selecionar o fornecedor adequado e a estabelecer expectativas realistas quanto aos resultados do seu projeto.

Laser de Fibra e sua Dominância no Corte de Metal

Por que os lasers de fibra se tornaram a escolha preferida para operações de máquinas de corte a laser de metais? A resposta está na sua eficiência e versatilidade. Os lasers de fibra geram luz através de cabos de fibra óptica dopados com elementos terras raras, como itérbio. Esse design em estado sólido produz comprimentos de onda em torno de 1,06 micrômetros — uma frequência que os metais absorvem muito mais eficientemente do que os comprimentos de onda mais longos dos sistemas a CO2.

Os benefícios práticos são substanciais. De acordo com dados do setor da DP Laser , as máquinas de corte a laser de fibra oferecem precisão excepcional ao processar chapas metálicas de diversas espessuras com desperdício mínimo. As faixas de potência variam de sistemas básicos de cerca de 1,5 kW para componentes elétricos delicados até unidades industriais superiores a 100 kW para trabalhos estruturais pesados.

O que torna os lasers de fibra particularmente atraentes para operações de corte CNC a laser é sua baixa necessidade de manutenção. Diferentemente dos sistemas CO2, que exigem alinhamento regular de espelhos e recargas de gás, os lasers de fibra possuem menos peças móveis e componentes consumíveis. Isso se traduz em menor tempo de inatividade e custos operacionais reduzidos a longo prazo — uma consideração crítica ao selecionar o fornecedor da sua máquina de corte a laser para chapas metálicas.

Comparação entre Tecnologia CO2 e Fibra

Os lasers CO2 atendem à indústria de fabricação de metais há décadas e ainda oferecem vantagens em aplicações específicas. Esses sistemas utilizam gás dióxido de carbono eletricamente estimulado para gerar luz infravermelha em comprimentos de onda próximos a 10,6 micrômetros. Embora esse comprimento de onda seja excelente para cortar materiais não metálicos como madeira, acrílico e couro, os metais refletem grande parte dessa energia em vez de absorvê-la.

Dito isto, as máquinas de corte a laser CO2 em metais continuam viáveis para certas operações. Normalmente oferecem faixas de potência entre 40 W e 150 W em ambientes comerciais, proporcionando um equilíbrio entre capacidade de corte e custos operacionais. Para metais mais finos e oficinas que também processam materiais não metálicos, um sistema CO2 pode servir a dupla finalidade.

Os lasers de cristal — especificamente os sistemas Nd:YAG (neodímio-dopado em granada de alumínio e itrio) — representam uma terceira opção. De acordo com especificações técnicas da 4Lasers , esses cristais emitem no comprimento de onda de 1064 nm, com excelente condutividade térmica e qualidade óptica. São particularmente adequados para aplicações de precisão que exigem capacidades de micro-usinagem, incluindo a fabricação de dispositivos médicos e trabalhos de joalharia fina.

Associar o Tipo de Laser à Sua Aplicação em Metais

A seleção do cortador a laser certo para chapas metálicas depende dos seus requisitos específicos. Considere esta comparação ao avaliar prestadores de serviço:

| Fator | Laser de fibra | Laser CO2 | Laser de Cristal (Nd:YAG) |

|---|---|---|---|

| Compatibilidade com Metais | Excelente para aço, alumínio, latão, cobre | Limitado; funciona melhor com metais finos | Especializado em trabalhos metálicos de precisão |

| Capacidade de Espessura | Até 30 mm ou mais, dependendo da potência | Normalmente abaixo de 6 mm para metais | Ideal para materiais finos abaixo de 3 mm |

| Velocidade de corte | Mais rápido para metais | Moderada; mais lenta em metais reflexivos | Mais lenta; adequada para trabalhos detalhados |

| Qualidade da Borda | Limpa, com zona afetada pelo calor mínima | Boa em materiais finos | Excelente para micro-precisão |

| Custos operacionais | Menores custos a longo prazo | Faixa média; custos de gás e manutenção | Mais alto; substituição do cristal necessária |

| Melhores Aplicações | Fabricação geral de metais, produção em grande volume | Oficinas com materiais mistos, metais mais finos | Médico, joalharia, usinagem micro |

Para a maioria das máquinas de corte a laser para metal oficinas domésticas ou operações pequenas de fabricação , os sistemas de entrada baseados em fibra oferecem o melhor equilíbrio entre capacidade e valor. Operações industriais se beneficiam de sistemas de fibra com maior potência, que lidam com desde chapas finas de alumínio até placas grossas de aço sem necessidade de trocar equipamentos.

Ao solicitar orçamentos dos prestadores de serviços, pergunte sobre as especificações dos equipamentos deles. Um fornecedor que utiliza tecnologia moderna de laser de fibra normalmente oferece tempos de entrega mais rápidos e melhor qualidade de borda em projetos metálicos do que um que depende de sistemas mais antigos de corte a laser CO2. Esse conhecimento sobre equipamentos ajuda você a avaliar se as capacidades do fornecedor estão alinhadas às exigências do seu projeto — um tópico que exploraremos mais detalhadamente ao discutir compatibilidade de materiais na próxima seção.

Guia de Compatibilidade de Materiais para Projetos de Corte a Laser em Metais

Você escolheu a tecnologia a laser correta—mas já considerou como a escolha do material afeta o desempenho do corte? Nem todos os metais se comportam da mesma maneira sob um feixe a laser. Alguns são cortados limpidamente com espessuras impressionantes, enquanto outros exigem ajustes cuidadosos nos parâmetros para obter resultados aceitáveis. Compreender essas diferenças antes de enviar seus arquivos de projeto economiza tempo, reduz custos e evita problemas frustrantes de qualidade.

Seja você trabalhando com uma chapa de aço inoxidável para equipamentos compatíveis com alimentos ou chapas de alumínio para invólucros leves, cada material apresenta características únicas que influenciam a velocidade de corte, a qualidade das bordas e a espessura máxima alcançável. Vamos analisar o que você precisa saber sobre os metais mais comuns.

Parâmetros de Corte para Aço e Aço Inoxidável

O aço carbono continua sendo o metal mais fácil de cortar com tecnologia a laser—e por boas razões. De acordo com A documentação técnica da GWEIKE , o corte com oxigênio cria uma reação exotérmica que na verdade ajuda o laser a realizar seu trabalho. O oxigênio reage com o aço aquecido, gerando calor adicional que melhora a eficiência do corte. É por isso que chapas de aço carbono podem ser cortadas significativamente mais espessas do que outros metais em níveis de potência equivalentes.

Para referência prática, um laser de fibra de 6 kW processa aço carbono até aproximadamente 20 mm com resultados de qualidade para produção. Ao utilizar sistemas de 12 kW, é possível obter cortes confiáveis em materiais de 25 mm ou mais espessos. A expressão-chave aqui é "qualidade para produção"—as especificações máximas de espessura apresentadas em materiais de marketing representam o que é tecnicamente possível, não o que garante peças consistentes e comercializáveis.

A chapa de aço inoxidável apresenta um desafio diferente. Diferentemente do aço carbono, o aço inoxidável normalmente requer gás assistente de nitrogênio para obter bordas brilhantes e livres de óxidos. Conforme explica a Universal Tool, o aço inoxidável produz bordas limpas e de alta qualidade mesmo em espessuras maiores — mas você terá que sacrificar parte da capacidade de corte em comparação com o aço carbono no mesmo nível de potência.

Por que a diferença? O nitrogênio não contribui com energia ao processo de corte, como o oxigênio faz com o aço carbono. O laser deve fazer praticamente todo o trabalho sozinho. Para aplicações que exigem aço inoxidável 316 ou outras ligas resistentes à corrosão, espere que as capacidades máximas de espessura sejam aproximadamente 30-40% menores do que as especificações do aço carbono.

Desafios com alumínio e metais reflexivos

É aqui que a seleção de materiais se torna interessante. O alumínio confunde muitos compradores de primeira viagem porque seu comportamento sob um laser parece contraintuitivo. Apesar de ser mais macio que o aço, a chapa de alumínio é na verdade mais difícil de cortar em espessuras equivalentes. Duas propriedades físicas criam esse desafio:

- Alta Reflexividade: O alumínio reflete uma quantidade significativa de energia do laser em vez de absorvê-la, reduzindo a eficiência do corte

- Boa condutividade térmica: O calor se dissipa rapidamente pelo material em vez de se concentrar na zona de corte

Em termos práticos, o alumínio "dispersa a energia" em vez de permanecer quente o suficiente para cortar limpidamente. Mesmo com lasers de fibra de alta potência, que lidam melhor com a reflexão do que os antigos sistemas a CO2, a espessura máxima de alumínio normalmente fica 40-50% abaixo da capacidade do aço carbono.

A chapa galvanizada adiciona outra consideração. O revestimento de zinco vaporiza de forma diferente do que o aço base, podendo afetar a qualidade da borda e gerar fumos adicionais que exigem ventilação adequada. A maioria dos prestadores de serviço manipula materiais galvanizados rotineiramente, mas vale a pena confirmar sua experiência com o tipo específico de seu revestimento.

Cobre e latão apresentam desafios de refletividade semelhantes, amplificados por sua excelente condutividade térmica. De acordo com padrões do setor, esses materiais geralmente têm limite máximo em torno de 5-8 mm, mesmo com equipamentos de alta potência. Para aplicações com cobre mais espesso, muitos fabricantes recomendam métodos alternativos de corte, em vez de forçar a tecnologia a laser para além de seu ponto ideal.

Metais Especiais e Limitações de Espessura

O titânio ocupa uma posição única no corte a laser. Como Observa a Universal Tool , o titânio oferece a maior relação resistência-peso entre os metais comumente cortados — e também o preço mais alto. A boa notícia? O titânio é cortado mais facilmente com lasers do que por estampagem ou usinagem mecânica, tornando o corte a laser uma opção atrativa para aplicações aeroespaciais e médicas.

Antes de mergulhar na seleção de materiais, compreender as especificações de espessura ajuda você a se comunicar efetivamente com prestadores de serviço. O sistema de tabela de calibres pode parecer confuso à primeira vista — ele não é linear, e números menores indicam na verdade materiais mais espessos. De acordo com a referência técnica da Xometry, os números de calibre foram historicamente desenvolvidos medindo a espessura da chapa metálica em relação ao peso por pé quadrado.

Por exemplo, o metal de calibre 10 mede aproximadamente 3,4 mm (0,1345 polegadas), ideal para componentes estruturais pesados. Enquanto isso, o material de calibre 26 tem apenas 0,45 mm de espessura, adequado para painéis decorativos ou invólucros leves. A maioria dos metais planos varia entre 0,5 mm e 6 mm; qualquer espessura acima disso é normalmente classificada como chapa grossa em vez de chapa fina.

| Tipo de Material | Espessura Máxima (Qualidade de Produção) | Tolerância Típica | Qualidade da Borda | Considerações Importantes |

|---|---|---|---|---|

| Aço carbono | 25-30 mm (com fibra de 12 kW+) | ±0,1 mm a ±0,25 mm | Boa; leve oxidação com assistência de O2 | Mais fácil de cortar; a assistência de oxigênio melhora a eficiência |

| Aço inoxidável | 15-20 mm (com fibra de 12 kW+) | ±0,1 mm a ±0,2 mm | Excelente; bordas brilhantes com assistência de N2 | Nitrogênio necessário para acabamento livre de óxido |

| Alumínio | 12-15 mm (com alta potência) | ±0,1 mm a ±0,3 mm | Boa; pode apresentar leve rebarba | Reflexivo; requer gerenciamento cuidadoso de calor |

| Bronze | 6 a 8 mm | ±0,1 mm a ±0,2 mm | Bom com parâmetros adequados | Alta refletividade; velocidades de corte mais lentas |

| Cobre | 5-8 mm | ±0,15 mm a ±0,25 mm | Aceitável; desafiador em espessuras maiores | Metal reflexivo mais desafiador |

| Titânio | 8-12 mm | ±0,1 mm a ±0,2 mm | Excelente | Requer atmosfera inerte; preço premium |

Ao selecionar materiais para o seu projeto, considere estas diretrizes práticas:

- Priorize os requisitos da aplicação: Resistência à corrosão, limitações de peso e propriedades mecânicas devem determinar a seleção do material antes das considerações sobre corte

- Mantenha-se dentro das faixas de qualidade para produção: As especificações máximas de espessura representam limites técnicos, não condições operacionais ideais

- Considere as necessidades de acabamento: Alguns materiais exigem pós-processamento que adiciona custo e prazo de entrega

- Comunique-se claramente com os fornecedores: Especifique tanto a classe do material quanto a espessura, utilizando unidades consistentes (mm ou gauge)

Compreender o comportamento do material sob corte a laser estabelece expectativas realistas e ajuda você a colaborar efetivamente com os prestadores de serviço. No entanto, mesmo a escolha perfeita de material não compensará problemas de projeto — o que nos leva às diretrizes críticas de design que garantem que suas peças fiquem corretas já na primeira vez.

Diretrizes de Projeto Que Garantem Peças Cortadas a Laser com Sucesso

Você selecionou o material ideal e entende a tecnologia a laser que irá processá-lo—mas aqui vai uma verificação da realidade. Mesmo engenheiros experientes às vezes enviam projetos que parecem perfeitos na tela, mas geram problemas na produção. A diferença entre peças cortadas a laser que chegam prontas para uso e aquelas que precisam de retrabalho muitas vezes se resume a decisões de projeto tomadas antes mesmo do arquivo sair do seu computador.

Os princípios adequados de projeto para fabricação (DFM) reduzem custos, melhoram a qualidade das peças e aceleram os prazos de entrega. Vamos percorrer as diretrizes essenciais que distinguem projetos fluidos de atrasos frustrantes.

Formatos de Arquivo e Requisitos de Software de Projeto

Antes de mergulhar nas regras de geometria, você precisará entender quais formatos de arquivo realmente funcionam para o corte a laser de chapas metálicas. De acordo com as diretrizes de corte a laser da Xometry, formatos de arquivo vetoriais são essenciais. Por quê? Arquivos vetoriais definem bordas por meio de expressões matemáticas em vez de pixels. Quando você amplia uma imagem bitmap, verá que os pixels individuais degradam a qualidade da imagem. Arquivos vetoriais mantêm suas bordas precisas independentemente da escala.

Os formatos mais comumente aceitos incluem:

- DXF (Drawing Exchange Format): O padrão da indústria para corte a laser 2D; compatível com praticamente todos os softwares CAM

- DWG: Formato nativo do AutoCAD; amplamente suportado, mas pode exigir conversão

- AI (Adobe Illustrator): Formato vetorial frequentemente usado em trabalhos decorativos ou de sinalização

- SVG (Scalable Vector Graphics): Formato vetorial de código aberto; útil para designs mais simples

Seu programa CAD desenha curvas com segmentos planos em vez de arcos verdadeiros? Isso é mais importante do que você imagina. Como Explica a Baillie Fabricators , linhas de segmentos mais longos podem resultar em formas curvas semelhantes a uma série de lados planos curtos, em vez de contornos suaves. Imagine encomendar um círculo, mas receber algo mais parecido com um hexágono — esse é um exemplo extremo, mas o princípio se mantém. Antes de enviar seu projeto para corte a laser personalizado, verifique se as linhas curvas utilizam arcos verdadeiros e não segmentos aproximados.

Mais uma verificação essencial: conecte todos os pontos. Linhas desconectadas ou contornos abertos podem resultar em peças mal cortadas ou exigir tempo adicional de desenho por parte do prestador de serviços — geralmente às suas custas.

Regras Críticas de Projeto para Cortes Limpos

É aqui que projetos de corte a laser em chapas metálicas têm sucesso ou falham. Seguir estas regras fundamentais garante que suas peças sejam cortadas com limpeza e atendam aos requisitos dimensionais:

- Diâmetros mínimos de furos: Os diâmetros dos furos devem ser pelo menos iguais à espessura do seu material. Cortando uma chapa de aço inoxidável de 3/16" (4,8 mm)? O diâmetro mínimo do furo também é de 3/16". Furos menores podem resultar em baixa qualidade de borda ou imprecisão dimensional.

- Distância da borda ao furo: Evite projetar furos muito próximos às bordas do material. Mantenha uma distância de pelo menos a espessura do material entre qualquer furo e a borda. O alumínio geralmente exige uma distância de 2 vezes esse valor ou mais, devido às suas propriedades térmicas.

- Compensação de kerf: O kerf — a largura do material removido durante o corte — varia tipicamente de 0,1 mm a 1,0 mm, dependendo do tipo de material, potência do laser e velocidade de corte. Seu projeto deve levar em conta essa perda de material, seja compensando o caminho de corte no CAD, seja permitindo que o software de corte a laser faça a compensação automaticamente.

- Requisitos de raio de canto: Cantos internos agudos são fisicamente impossíveis com corte a laser. O feixe tem um diâmetro mensurável, portanto todos os cantos internos terão um raio igual a pelo menos metade da largura do kerf. Projete cantos internos com raios intencionais em vez de esperar ângulos perfeitos de 90 graus.

- Tolerâncias de Abas e Rasgos: Para designs com encaixe, planeje uma folga de 0,1-0,2 mm entre saliências e ranhuras. Isso acomoda variações no kerf e garante que as peças sejam montadas sem forçar.

- Espaçamento de recursos: Para materiais espessos ou com baixo ponto de fusão, trajetos de corte muito próximos podem causar fusão localizada ou deformação entre os cortes. Teste seu projeto se o espaçamento entre elementos se aproximar da espessura do material.

Ao projetar peças de alumínio cortadas a laser especificamente, lembre-se de que metais reflexivos exigem atenção ainda mais cuidadosa quanto ao posicionamento de furos e espaçamento de elementos. A condutividade térmica que torna o alumínio desafiador para corte também significa que o calor se dissipa de forma diferente ao redor de elementos pequenos.

Evitando erros de projeto onerosos

Parece complexo? Esses erros comuns confundem até designers experientes. Evitá-los economiza tempo e dinheiro:

Erro #1: Ignorar os tamanhos padrão das chapas de material. Chapas metálicas padrão medem 4'x8' ou 4'x10', com grãos no sentido do comprimento. Embora duas peças de 4'x4' pareçam caber perfeitamente em uma chapa de 4'x8', cortadoras a laser exigem uma borda de até 0,5" ao redor de cada peça. Projetar peças que maximizem o aproveitamento da chapa — considerando essa borda — reduz significativamente os custos de material.

Erro #2: Desconsiderar a direção do grão. Para aço inoxidável escovado ou outros acabamentos direcionais, não especificar qual lado fica voltado para "cima" e a orientação desejada do grão resulta em peças que não atendem aos requisitos estéticos. Adicione indicações claras nos seus desenhos indicando a face frontal e a direção do grão.

Erro #3: Projetar além dos limites de espessura. Só porque um laser pode tecnicamente cortar material de 3/8" não significa que essa seja a abordagem mais econômica. De acordo com as diretrizes do setor, oficinas padrão de fabricação multi-processo normalmente cortam com eficiência a maioria dos materiais até 3/8" (9,5 mm). Materiais mais espessos podem exigir equipamentos especiais ou métodos alternativos de corte, aumentando custos e prazos de entrega.

Erro nº 4: Especificar espessuras não padronizadas. Conforme observado pela KomaCut, os cortadores a laser são calibrados para tamanhos padrão de material. Solicitar uma chapa personalizada de 3,2 mm em vez da chapa padrão de 3 mm pode exigir quantidades mínimas de pedido de dezenas ou centenas de chapas, acrescentar semanas ao prazo de entrega e ter preços significativamente superiores.

Converse com seu fornecedor durante a fase de projeto — não depois. Eles o ajudarão a determinar as medidas corretas para furos roscados, a seleção ideal de material e os processos de fabricação mais adequados para sua peça específica.

Quando você deve solicitar suporte de DFM? Se o seu projeto incluir qualquer um desses elementos, uma revisão profissional antes da cotação evita problemas posteriores:

- Recursos próximos aos limites mínimos de tamanho

- Conjuntos complexos com encaixe intertravado

- Requisitos rigorosos de tolerância em dimensões críticas

- Materiais incomuns ou especificações de espessura atípicas

- Produção em grande volume, na qual pequenas otimizações se acumulam em economias significativas

A maioria dos prestadores de serviço confiáveis oferece feedback de DFM como parte do processo de cotação. Aproveite esse recurso — a experiência deles em fabricação frequentemente identifica melhorias que reduzem custos e ao mesmo tempo aumentam a qualidade das peças. Falando em qualidade, compreender as especificações de tolerância garante que você obtenha exatamente a precisão exigida pela sua aplicação, sem superdimensionar seus requisitos.

Explicação sobre Tolerâncias e Especificações de Precisão

Você projetou sua peça perfeitamente e selecionou o material ideal — mas como garantir que o componente final corresponda às suas especificações? Compreender os requisitos de tolerância separa projetos que se montam perfeitamente daqueles que exigem retrabalho custoso. No entanto, há um detalhe: especificar tolerâncias excessivas pode aumentar seus custos em 50-200% sem agregar benefício funcional. Vamos desmistificar a precisão que o corte a laser realmente oferece e quando especificações mais rigorosas realmente importam.

Tolerâncias Padrão vs. Tolerâncias de Precisão

Quais tolerâncias você pode esperar realisticamente em operações de corte a laser em chapa metálica? De acordo com A documentação técnica da A-Laser , a precisão alcançável varia significativamente conforme o tipo de laser:

- Laser de CO2: Normalmente atingem tolerâncias na faixa de ±0,002 a ±0,005 polegadas (±0,05 mm a ±0,13 mm)

- Laser de fibra: Oferecem tolerâncias mais rigorosas, de ±0,001 a ±0,003 polegadas (±0,025 mm a ±0,076 mm)

- Laser UV: Alcance tolerâncias extremamente rigorosas tão baixas quanto ±0,0001 polegadas (±0,0025 mm) para aplicações de usinagem microscópica

Para a maioria dos serviços de corte a laser de precisão, as tolerâncias padrão situam-se na faixa de ±0,1 mm para trabalhos típicos em chapa metálica. Esse nível de precisão atende à maioria das aplicações industriais — desde invólucros e suportes até componentes estruturais. As operações de corte a laser de precisão podem alcançar tolerâncias mais estreitas quando a aplicação exigir, mas os equipamentos, tempos de configuração e requisitos de inspeção aumentam proporcionalmente.

Quando você corta aço inoxidável ou outros metais a laser, o próprio material influencia a precisão alcançável. O corte a laser em aço inoxidável normalmente mantém tolerâncias mais rigorosas do que o alumínio, devido à maior estabilidade térmica do aço inoxidável durante o corte. Metais altamente reflexivos, como cobre e latão, apresentam maiores desafios, frequentemente exigindo folgas de tolerância maiores.

Leitura e Especificação de Requisitos Dimensionais

Compreender fichas técnicas requer saber quais fatores realmente determinam a capacidade de tolerância. De acordo com a análise técnica da ADHMT, quatro elementos principais determinam se suas peças atendem aos requisitos dimensionais:

- Calibração da Máquina: Sistemas a laser de alta precisão com acionamentos por motor linear alcançam precisão de posicionamento de ±0,001 mm, enquanto sistemas de cremalheira e pinhão normalmente atingem ±0,1 mm

- Propriedades do material: Condutividade térmica, refletividade e espessura influenciam todos a consistência com que o laser corta ao longo dos trajetos programados

- Expansão Térmica: Variações de temperatura durante a usinagem fazem o alumínio expandir 23 micrômetros por metro por grau Celsius — tornando o controle ambiental crítico para tolerâncias rigorosas

- Expertise do operador: Operadores experientes ajustam potência, velocidade e posição de foco para otimizar os resultados para cada combinação de material e espessura

A relação entre a espessura do material e a capacidade de tolerância segue um padrão previsível. Materiais mais finos mantêm tolerâncias mais rigorosas com maior facilidade, enquanto chapas mais espessas apresentam maiores desafios devido ao acúmulo de calor e possíveis inclinações.

| Tipo de Material | Faixa de espessura | Tolerância Padrão | Tolerância de Precisão (Disponível) | Fatores-chave |

|---|---|---|---|---|

| Aço carbono | Abaixo de 6 mm | ±0,1mm | ±0.05mm | Mais fácil de controlar; corte estável |

| Aço carbono | 6-15 mm | ± 0,15 mm | ±0,1mm | Zona afetada pelo calor aumentada |

| Aço carbono | Acima de 15 mm | ±0.25mm | ± 0,15 mm | O entalhe torna-se mais acentuado |

| Aço inoxidável | Abaixo de 6 mm | ±0,1mm | ±0.05mm | Excelente estabilidade dimensional |

| Aço inoxidável | 6-12mm | ± 0,15 mm | ±0,08 mm | O uso de nitrogênio como gás auxiliar mantém a precisão |

| Alumínio | Abaixo de 4 mm | ±0,1mm | ±0.05mm | A expansão térmica exige controle |

| Alumínio | 4-10MM | ±0,2 mm | ±0,1mm | A refletividade afeta a consistência |

| Bronze/Cobre | Abaixo de 5 mm | ± 0,15 mm | ±0,1mm | Mais desafiador; corte mais lento |

Quando Tolerâncias Apertadas Realmente Importam

Eis uma pergunta que muitos engenheiros ignoram: sua aplicação realmente exige tolerâncias precisas? De acordo com especialistas em manufatura da Okdor, a maioria das peças CNC precisa de tolerâncias rigorosas apenas em características funcionais — tipicamente ±0,01 mm para ajustes de rolamentos, superfícies de acoplamento e ranhuras de vedação. Dimensões não críticas funcionam de forma idêntica com ±0,05 mm ou mais folgadas.

Reserve tolerâncias apertadas apenas para características que realmente as exigem:

- Ajustes prensados de rolamentos e folgas deslizantes

- Ranhuras para anéis O-ring e superfícies de vedação

- Furos roscados para fixadores críticos

- Superfícies de acoplamento entre componentes montados

Bordas externas, flanges de montagem e características decorativas raramente se beneficiam de especificações de precisão. Aplicar tolerâncias ISO 2768-m a dimensões não críticas mantém os custos razoáveis enquanto garante desempenho funcional.

Tolerâncias rigorosas (±0,01 mm) aumentam os custos em 50-200% devido a ferramentas especializadas, avanços mais lentos, múltiplas configurações e requisitos de inspeção com máquina de medição por coordenadas (CMM). Tolerâncias padrão utilizam ferramentas convencionais e equipamentos de medição básicos, reduzindo significativamente o tempo e o custo.

Os requisitos de inspeção também aumentam com especificações mais rigorosas. Peças com tolerâncias de ±0,1 mm são verificadas rapidamente usando paquímetros e micrômetros. Ao exigir ±0,01 mm, torna-se necessário o uso de máquinas de medição por coordenadas (CMM), o que acrescenta tanto custos com equipamentos quanto tempo de inspeção. Para serviços de corte a laser de precisão que lidam com componentes críticos na área aeroespacial ou médica, esse investimento faz sentido. Para trabalhos gerais de fabricação, geralmente representa um custo desnecessário.

A abordagem mais inteligente? Especificar seletivamente. Indique tolerâncias rigorosas apenas nas dimensões que afetam encaixe, função ou montagem. Deixe todas as demais seguir as tolerâncias padrão de fabricação. Essa estratégia otimiza custo e qualidade — garantindo precisão onde importa, ao mesmo tempo que evita despesas desnecessárias. Compreender quando o corte a laser é a escolha certa — e quando métodos alternativos podem servir melhor — ajuda a completar esse panorama de tomada de decisão.

Corte a Laser vs Métodos Alternativos de Corte de Metais

Aqui está a verdade honesta que muitos guias de fabricação omitem: o corte a laser nem sempre é a melhor escolha para todos os projetos. Embora um laser de corte seja excelente para trabalhos de precisão em metais de espessura fina a média, métodos alternativos às vezes oferecem resultados superiores a custos menores. Compreender quando optar — e quando evitar — o corte a laser capacita você a tomar decisões que otimizem tanto a qualidade quanto o orçamento.

Vamos analisar como o corte a laser se compara ao corte por jato d'água, plasma, punção CNC e EDM nos fatores que realmente importam para os resultados do seu projeto.

Laser versus jato d'água para materiais espessos

Quando o seu projeto envolve materiais com espessura superior a 25 mm ou ligas sensíveis ao calor, o corte por jato d'água merece séria consideração. De acordo com a comparação técnica da Flow Waterjet, os sistemas de corte por jato d'água conseguem processar materiais com até 60 cm de espessura em cortes brutos — muito além das capacidades do corte a laser.

A diferença crítica? Temperatura. O corte a laser gera calor significativo na zona de corte, criando uma zona afetada termicamente (ZAT) que pode alterar as propriedades do material próximo à borda. O corte por jato d'água é um processo frio que produz uma borda lisa e acetinada, sem tensão térmica ou endurecimento. Para componentes aeroespaciais, aços-ferramenta temperados ou materiais que não podem tolerar quaisquer alterações metalúrgicas, o corte por jato d'água muitas vezes torna-se a única opção viável.

No entanto, o corte por jato d'água apresenta compromissos:

- Velocidade: O corte por jato d'água é 3 a 4 vezes mais lento que o plasma em metais espessos

- Custos Operacionais: O consumo de abrasivos acrescenta despesas contínuas significativas

- Precisão em materiais finos: O corte a laser alcança tolerâncias mais rigorosas em chapas metálicas

- Requisitos de limpeza: A mistura de água e abrasivo cria mais sujeira do que os métodos de corte a seco

Escolha o jato de água quando for essencial evitar danos térmicos, ao cortar compósitos ou pedras juntamente com metais, ou quando a espessura do material exceder as capacidades do laser. Opte pelo corte a laser para chapas metálicas finas a médias onde velocidade e precisão são mais importantes.

Quando o Corte por Plasma Faz Mais Sentido

Procurando por "corte a plasma perto de mim" para o seu projeto? A tecnologia a plasma oferece vantagens significativas para aplicações específicas — particularmente em metais condutivos espessos onde os requisitos de precisão são moderados.

De acordo com Dados de testes da Wurth Machinery , o corte a plasma domina ao trabalhar com chapas de aço com mais de 1/2 polegada de espessura. A combinação de velocidade e eficiência de custo torna o corte a plasma a escolha preferencial para fabricação estrutural de aço, produção de equipamentos pesados e construção naval.

A vantagem de custo é substancial. Um sistema completo de plasma custa aproximadamente $90.000 em comparação com $195.000 por um sistema de jato d'água de tamanho semelhante — e os custos operacionais por pé linear cortado são cerca da metade. Para oficinas de fabricação de metais focadas principalmente em aço e alumínio com espessuras elevadas, o corte a plasma frequentemente oferece o melhor retorno sobre investimento.

Mas o plasma tem limitações claras:

- Precisão: O corte a laser é muito mais preciso para detalhes intrincados e recursos pequenos

- Qualidade da borda: O plasma deixa escória ou rebarbas que exigem acabamento secundário

- Zona afetada pelo calor: Semelhante ao corte a laser, o plasma cria tensão térmica nas bordas do corte

- Restrição de material: Funciona apenas com metais condutores — nada de plásticos, madeira ou compósitos

- Considerações de segurança: O plasma produz radiação eletromagnética nociva e exige equipamentos de proteção adicionais

Uma máquina cortadora de metais que oficinas frequentemente utilizam? Plasma. Quando o seu projeto envolve formas simples, bordas grossas e não exige acabamentos perfeitos nas bordas, o corte a plasma oferece excelente relação custo-benefício.

Escolhendo entre Laser e Puncionadeira CNC

A punção CNC utiliza ferramentas de aço temperado para perfurar mecanicamente formas em chapas metálicas — uma abordagem fundamentalmente diferente dos métodos de corte térmico. Para produção em grande volume de formas simples com características padrão, como venezianas, rebaixos e abas conformadas, a punção frequentemente supera o corte a laser tanto em velocidade quanto em custo.

A decisão depende dos seus requisitos específicos:

- Volume: A punção destaca-se em grandes séries, onde os custos de ferramentas são amortizados ao longo de milhares de peças

- Geometria: Curvas complexas e padrões intrincados favorecem o laser; formas padrão repetitivas favorecem a punção

- Operações Secundárias: A punção pode conformar características (como abas e venezianas) simultaneamente ao corte

- Espessura do material: Ambos os métodos lidam com faixas de espessura similares em chapas metálicas

Muitas oficinas modernas de fabricação combinam tecnologias. O corte a laser lida com protótipos e geometrias complexas, enquanto a punção CNC assume a produção em grande volume de peças padronizadas. Algumas máquinas inclusive integram ambas as capacidades, selecionando automaticamente o método ideal para cada característica.

Para uma comparação entre máquinas de corte por punção, considere que os custos de ferramentas tornam o puncionamento caro para pequenas séries ou formas personalizadas. O corte a laser não requer ferramentas específicas para cada peça, tornando-o ideal para protótipos, pequenas produções e projetos que mudam com frequência.

Comparação Abrangente de Métodos

Esta tabela de comparação resume o desempenho de cada tecnologia de corte de metal em fatores críticos de avaliação:

| Fator | Corte a laser | Jato de Água | Plasma | Furamento cnc | EDM |

|---|---|---|---|---|---|

| Intervalo de Espessura do Material | Até 25-30 mm (aço) | Até 600 mm (cortes aproximados) | Até 150 mm+ | Até 8 mm típico | Até 300 mm |

| Capacidade de Precisão | ±0,05 mm a ±0,1 mm | ±0,1 mm a ±0,25 mm | ±0,5 mm a ±1,5 mm | ±0,1 mm a ±0,25 mm | ±0,005 mm a ±0,025 mm |

| Qualidade da Borda | Excelente; acabamento mínimo | Boa; acabamento acetinado e suave | Moderada; requer rebarbação | Boa; leve curvatura | Excelente; pode ter acabamento espelhado |

| Zona afetada pelo calor | Pequeno, mas presente | Nenhum (corte a frio) | Significativo | Nenhum (mecânico) | Mínimo |

| Velocidade de corte | Rápido em materiais finos | Devagar. | Rápido em materiais espessos | Muito rápido para formas padrão | Muito lento |

| Custo do equipamento | Médio a alto | Alto | Baixo a Médio | Médio | Alto |

| Custo operacional | Baixo (laser de fibra) | Alto (abrasivos) | Baixa | Baixo (após ferramental) | Médio |

| Versatilidade de materiais | Metais principalmente | Quase qualquer material | Apenas metais condutores | Metais em chapa | Apenas materiais condutores |

| Melhores Aplicações | Chapa metálica de precisão, protótipos | Materiais espessos, compósitos, sensíveis ao calor | Aço estrutural, fabricação pesada | Produção em Alta Escala | Aços endurecidos, geometrias complexas |

O EDM merece menção para aplicações especializadas. De acordo com comparações industriais , a usinagem por descarga elétrica oferece precisão excepcional para desbaste de peças grandes que exigem acabamentos específicos nas bordas ou corte de geometrias avançadas em materiais endurecidos. No entanto, é geralmente o método mais lento e funciona apenas com materiais condutores.

Não existe uma única tecnologia de corte "melhor"—cada uma tem sua aplicação. O corte por plasma se destaca em metais condutores espessos com custos mais baixos. O laser oferece precisão em materiais finos e designs complexos. O jato de água fornece versatilidade entre diferentes materiais sem efeitos térmicos.

Os fabricantes mais inteligentes não se limitam a uma única tecnologia. Compreender o corte a laser e suas alternativas ajuda você a associar cada projeto ao método ideal — às vezes escolhendo o laser para recursos de precisão, enquanto especifica plasma ou jato d'água para seções mais espessas da mesma montagem. Essa flexibilidade garante que você obtenha a melhor combinação de qualidade, velocidade e custo para cada componente. Uma vez determinado que o corte a laser é adequado para o seu projeto, selecionar as opções de acabamento apropriadas completa a especificação da sua peça.

Opções de Pós-Processamento e Acabamento para Metal Cortado a Laser

Suas peças cortadas a laser chegam com bordas limpas e dimensões precisas — mas estão prontas para uso? Em muitos casos, o processo de corte é apenas o início. O pós-processamento transforma metal cortado bruto em componentes que resistem à corrosão, atendem aos requisitos estéticos e funcionam com confiabilidade em suas aplicações finais. Compreender suas opções de acabamento ajuda você a especificar exatamente o que seu projeto necessita, sem pagar a mais por tratamentos desnecessários.

De acordo com o guia de acabamentos da SendCutSend, acabamentos metálicos podem melhorar simultaneamente múltiplas propriedades — desde resistência à abrasão e dureza superficial até proteção contra corrosão e condutividade elétrica. O acabamento certo adiciona aquele toque final que completa o seu projeto, garantindo desempenho duradouro.

Opções de Acabamento com Pintura Eletrostática e Tinta

Quando você precisa de cor durável e proteção contra corrosão, os acabamentos em pintura a pó oferecem resultados excepcionais. Diferentemente da tinta líquida aplicada úmida, a pintura eletrostática utiliza um pó seco carregado eletricamente que adere às superfícies metálicas antes de ser curado em forno. O resultado? Um acabamento que dura até 10 vezes mais do que a tinta tradicional, eliminando compostos orgânicos voláteis (VOCs) no processo de aplicação.

Os serviços de pintura a pó funcionam melhor em metais que conduzem carga eletrostática — tornando o alumínio, o aço e o aço inoxidável candidatos ideais. O acabamento curado proporciona resistência à corrosão e à abrasão, protegendo suas peças em ambientes exigentes.

- Acabamentos foscos: Reduz reflexos e a visibilidade de impressões digitais; ideal para equipamentos industriais e caixas

- Acabamentos brilhantes: Oferece impacto visual e facilita a limpeza; popular para produtos de consumo e sinalização

- Texturas emborrachadas: Ocultam imperfeições superficiais enquanto adicionam aderência; comuns para cabos de ferramentas e carcaças de equipamentos

Uma consideração: abas e micro-juntas resultantes do processo de corte podem permanecer visíveis através do revestimento em pó, especialmente em materiais mais espessos. Se a aparência contínua for importante, discuta a remoção das abas com seu fornecedor antes do acabamento.

Anodização para Componentes de Alumínio

Trabalhar com alumínio anodizado oferece vantagens que nenhum outro acabamento consegue igualar. A anodização cria uma camada protetora de óxido imergindo o alumínio em um banho ácido carregado — normalmente ácido sulfúrico. Esse processo eletroquímico espessa o revestimento de óxido natural do metal, produzindo um acabamento integrado ao material, e não meramente aplicado sobre ele.

Os benefícios vão além da aparência:

- Durabilidade excepcional: A camada de óxido endurecida resiste melhor a arranhões do que tinta ou revestimento em pó

- Resistência à corrosão: Ideal para aplicações externas e ambientes agressivos

- Resistência térmica e elétrica: Útil para invólucros eletrônicos e gerenciamento térmico

- Versatilidade de cor: Corantes penetram na camada de óxido porosa, proporcionando cores vibrantes e resistentes à descoloração

A anodização adiciona tempo de espera — normalmente 7 a 10 dias úteis adicionais. No entanto, para peças expostas a elementos externos ou que exigem estética premium, o investimento compensa em durabilidade e aparência.

Acabamento de Bordas e Processos de Rebarbação

O corte a laser produz bordas notavelmente limpas em comparação com métodos de corte mecânico, mas algumas aplicações exigem resultados ainda mais suaves. A rebarbação remove as bordas ligeiramente elevadas (rebarbas) e pequenas imperfeições deixadas pelo processo de fabricação. Dois métodos principais atendem a essas necessidades:

- Rebarbação Linear: Um processo de escovamento que suaviza um lado de peças maiores, preparando as superfícies para pintura ou outros acabamentos. As peças ainda podem apresentar pequenos arranhões na face inferior.

- Tumbling: Acabamento vibratório-afetivo para peças menores, utilizando mídias cerâmicas sintonizadas harmonicamente para obter um alisamento consistente das bordas em todas as superfícies

As operações de dobragem geralmente seguem o corte, transformando chapas planas cortadas a laser em componentes tridimensionais. A desbaste adequado antes da dobragem evita rachaduras nas bordas e garante linhas de dobra limpas — especialmente importante para peças visíveis ou aquelas que exigem raios de dobragem apertados.

A galvanização oferece outro caminho de acabamento, depositando revestimentos metálicos sobre substratos para melhorar as propriedades. A galvanização com zinco melhora a resistência à corrosão em componentes de aço, enquanto o niquelamento adiciona condutividade e resistência ao desgaste em peças de cobre e aço.

Controle de Qualidade e Padrões de Certificação

Como saber se suas peças prontas atendem às especificações? As certificações de qualidade fornecem garantia de que os processos de fabricação são monitorados, medidos e continuamente aprimorados. Duas certificações são as mais importantes para a fabricação de metais:

- ISO 9001:2015: O padrão fundamental de gestão da qualidade que enfatiza a satisfação do cliente, consistência dos processos e melhoria contínua

- IATF 16949: Baseada nos requisitos da ISO 9001, esta certificação específica para a indústria automotiva acrescenta requisitos de manufatura enxuta, prevenção de defeitos e redução de variações

De acordo com a visão geral de certificação da OGS Industries, a IATF 16949 assegura qualidade consistente, redução de variações no produto, cadeias de fornecimento confiáveis e minimização de desperdícios. Para aplicações automotivas — ou qualquer projeto que exija garantia rigorosa de qualidade — trabalhar com fornecedores certificados reduz riscos e assegura que as peças atendam especificações exigentes.

Impacto do Acabamento nos Prazos de Entrega e Custos

Toda operação de acabamento adiciona tempo e custo ao seu projeto. Planeje-se adequadamente:

| Opção de Acabamento | Prazo Adicional Típico | Fator de Custo | Melhores Aplicações |

|---|---|---|---|

| Desburo | 0-1 dias | Baixo (muitas vezes gratuito) | Aplainamento geral de bordas, preparação para pintura |

| Tombamento | 1-2 dias | Baixo a moderado | Peças pequenas, acabamento uniforme |

| Pólvora | 3-5 dias | Moderado | Proteção contra corrosão, cor |

| Anodizantes | 7-10 dias | Moderado a alto | Alumínio, estética premium |

| Revestimento | 5-7 Dias | Moderado | Condutividade, resistência ao desgaste |

Selecionar o acabamento certo resume-se a equilibrar requisitos de desempenho, expectativas visuais, limitações de prazo e orçamento. Muitos prestadores de serviços oferecem várias opções internamente, simplificando sua cadeia de suprimentos ao mesmo tempo em que garantem consistência de qualidade desde o corte até o acabamento. Compreender os requisitos da sua aplicação — e comunicá-los claramente — é o primeiro passo para escolher um prestador de serviços capaz de oferecer soluções completas.

Aplicações industriais e considerações no planejamento de projetos

Agora que você entende as opções de acabamento e os padrões de qualidade, onde a tecnologia de corte a laser realmente se destaca? Desde o veículo que você dirige até a sinalização fora do seu escritório, o corte a laser de precisão toca quase todos os setores industriais. Compreender essas aplicações ajuda você a identificar oportunidades para seus próprios projetos, além de aprender com as melhores práticas estabelecidas em diferentes ambientes de manufatura.

De acordo com A análise setorial da Great Lakes Engineering , o corte a laser de precisão tornou-se indispensável em múltiplos setores devido à sua exatidão, eficiência e versatilidade incomparáveis. A capacidade da tecnologia de lidar com contornos complexos e materiais finos sem danificar a peça torna-a adequada para tudo, desde componentes aeroespaciais até elementos arquitetônicos decorativos.

Aplicações Automotivas e de Transporte

A indústria automotiva depende fortemente do corte a laser de precisão para produzir componentes de alta qualidade de forma eficiente. Quando você está adquirindo peças para veículos, velocidade e precisão impactam diretamente o custo e a segurança. Os fabricantes utilizam essa tecnologia para criar:

- Componentes do Chassi e Estruturais: Suportes de chassis, travessas e chapas de reforço que exigem tolerâncias rigorosas

- Painéis da carroceria e acabamentos: Painéis de portas, componentes de para-choques e molduras decorativas

- Componentes de motor: Protetores térmicos, juntas e conexões de precisão

- Peças de suspensão: Braçamentos de controle, suportes de mola e equipamentos de fixação

- Elementos internos: Suportes de painel de instrumentos, estruturas de assentos e componentes de console

A demanda do setor automotivo por precisão vai além de peças individuais. Operações de fabricação de chapas metálicas que atendem a esta indústria devem manter a certificação IATF 16949 — o padrão de qualidade que garante produção consistente e isenta de defeitos em grandes volumes. Fabricantes como a Shaoyi (Ningbo) Metal Technology combinam corte a laser com capacidades de estampagem metálica para oferecer soluções completas de componentes para chassis e suspensão, fornecendo prototipagem rápida em 5 dias juntamente com produção automatizada em massa para atender aos rigorosos requisitos da cadeia de suprimentos automotiva.

A fabricação de aço para transporte vai além dos veículos de passageiros. Caminhões comerciais, vagões ferroviários, equipamentos agrícolas e embarcações marítimas incorporam componentes cortados a laser. A alta velocidade e precisão dessa tecnologia permitem a produção rápida de peças que atendem a tolerâncias rigorosas — essencial quando a segurança do veículo depende de encaixes precisos e qualidade consistente.

Metalurgia Arquitetônica e Decorativa

Já passou por uma fachada de prédio com telas metálicas intrincadas ou admirou placas metálicas personalizadas em uma loja? O corte a laser de precisão torna esses designs possíveis. De acordo com A visão geral de aplicações decorativas da HeatSign , a tecnologia revolucionou a decoração em metal ao permitir padrões complexos impossíveis com métodos tradicionais de corte.

As aplicações arquitetônicas abrangem tanto propósitos funcionais quanto estéticos:

- Fachadas de Edifícios: Telas decorativas, brises solares e painéis de privacidade

- Design de Interiores: Artes para paredes, divisórias de ambientes e elementos de teto

- Sinalização: Placas metálicas personalizadas para empresas, sistemas de sinalização e placas comemorativas

- Mobiliário: Bases para mesas, painéis decorativos e ferragens personalizadas

- Instalações externas: Esculturas de jardim, luminárias para paisagismo e desenhos de portões

Se você está procurando oficinas de fabricação próximas a mim para executar trabalhos metálicos decorativos, procure fornecedores com experiência em materiais que proporcionem impacto visual. O aço inoxidável e o alumínio dominam aplicações arquitetônicas devido à sua resistência à corrosão e versatilidade de acabamento. O cobre e o latão agregam calor para instalações premium, enquanto o aço patinável (Corten) cria acabamentos oxidados dramáticos para arte ao ar livre.

A capacidade de traduzir diretamente projetos digitais em metal cortado abre possibilidades criativas que os métodos tradicionais não conseguiam igualar. Os designers inserem padrões complexos — motivos florais, tesselações geométricas ou tipografias personalizadas — e recebem peças com bordas limpas e curvas suaves que anteriormente exigiam extensos acabamentos manuais.

Equipamentos Industriais e Componentes de Máquinas

Por trás de cada operação de manufatura estão equipamentos construídos a partir de componentes de precisão. Oficinas de fabricação de metal próximas a mim e ao longo das cadeias globais de suprimentos produzem peças essenciais que mantêm as máquinas industriais funcionando com confiabilidade:

- Caixas e carcaças: Caixas elétricas, caixas de controle e coberturas protetoras

- Suportes de precisão: Suportes de motor, suportes de sensores e estruturas de apoio

- Proteções de máquinas: Estruturas de segurança com padrões de ventilação e painéis de acesso

- Componentes de transportadores: Trilhos guia, placas de montagem e suportes de ajuste

- Peças de HVAC: Transições de dutos, lâminas de dampers e flanges de montagem

Fabricantes de aço que atendem mercados industriais frequentemente lidam com projetos que variam de protótipos únicos até séries de produção de milhares de unidades. A indústria eletrônica se beneficia particularmente da precisão do corte a laser, utilizando a tecnologia para cortar placas de circuito, materiais semicondutores e conectores a partir de metais como cobre e latão.

De acordo com pesquisas do setor, o setor energético depende do corte a laser de precisão para equipamentos geradores de energia e sistemas de energia renovável — cortando peças para turbinas, trocadores de calor e recipientes que devem suportar altas temperaturas e ambientes corrosivos.

Fatores de Prazo de Entrega e Planejamento de Projetos

Compreender o que impulsiona os prazos de entrega ajuda você a planejar projetos de forma eficaz. Vários fatores influenciam a rapidez com que suas peças cortadas a laser passam do arquivo de projeto ao componente final:

- Complexidade do projeto: Padrões complexos com tolerâncias rigorosas exigem velocidades de corte mais lentas e uma configuração mais cuidadosa

- Disponibilidade de materiais: Materiais padrão são enviados mais rapidamente do que ligas especiais que requerem pedidos especiais

- Operações Secundárias: Dobragem, acabamento e montagem adicionam tempo de processamento

- Posição na fila: As programações de produção em instalações movimentadas de fabricação de metais próximas a mim afetam o tempo de resposta

- Requisitos de qualidade: Certificações IATF 16949 ou aeroespaciais adicionam etapas de inspeção

De acordo com A análise de precificação da Fortune Laser , o fator mais importante que influencia tanto o custo quanto o prazo de entrega não é a área do material — é o tempo da máquina necessário para o seu projeto específico. Geometrias complexas com muitas curvas apertadas obrigam a máquina a desacelerar, prolongando o tempo de corte e os prazos de entrega.

Como os Requisitos de Volume Afetam Preço e Prazo de Entrega

A quantidade do pedido impacta drasticamente o custo por peça. Eis o porquê: cada trabalho envolve custos fixos de configuração, programação e manuseio de materiais, que são distribuídos conforme a quantidade de peças solicitadas.

| Volume de Pedidos | Impacto típico por peça | Consideração sobre prazo de entrega |

|---|---|---|

| Protótipo (1-5 peças) | Custo mais alto por peça; custos de configuração não amortizados | Muitas vezes o mais rápido; impacto mínimo na fila |

| Baixo volume (6-50 peças) | Redução moderada; começam a surgir algumas economias | Programação padrão de produção |

| Médio volume (51-500 peças) | Economia significativa; o aninhamento eficiente reduz o desperdício | Pode exigir tempo dedicado de máquina |

| Alto Volume (500+ peças) | Melhor preço; descontos de até 70% relatados | Tempos de espera mais longos; necessário planejamento da produção |

A eficiência do aninhamento também afeta o preço. Programadores qualificados organizam as peças nas chapas de material para minimizar o desperdício — um melhor aninhamento reduz diretamente seus custos com material. Ao solicitar orçamentos, pergunte como o fornecedor lida com o posicionamento das peças e se otimiza os layouts para as quantidades específicas do seu pedido.

Para projetos automotivos que exigem resposta rápida, procure fornecedores que ofereçam serviços acelerados. Alguns fabricantes entregam protótipos rápidos em 5 dias com resposta ao orçamento em 12 horas — parâmetros que indicam um investimento sério na agilidade com o cliente. O suporte abrangente de DFM da Shaoyi exemplifica os serviços agregados que distinguem fornecedores premium das operações básicas de corte.

Economias de escala trabalham a seu favor: os custos fixos de configuração são distribuídos por todas as peças em um pedido, de modo que o custo por peça diminui significativamente à medida que a quantidade aumenta.

Planejar com antecedência traz dividendos. Consolidar vários projetos de peças em um único pedido, especificar materiais que o fornecedor já possui em estoque e permitir janelas de entrega flexíveis frequentemente libera preços melhores e serviço mais rápido. Compreender essas dinâmicas prepara você para avaliar fornecedores de forma eficaz — alinhando suas capacidades aos requisitos específicos da sua aplicação.

Selecionando o Fornecedor Certo de Serviço de Corte a Laser em Metal

Você domina a tecnologia, os materiais e os princípios de design — mas encontrar o parceiro certo para executar o seu projeto? É aí que muitos engenheiros e especialistas em compras enfrentam dificuldades. Nem todos os serviços de corte a laser em metal oferecem resultados iguais, e a escolha errada pode significar atrasos, problemas de qualidade e estouros orçamentários. Seja você procurando por corte a laser perto de mim ou avaliando fornecedores globais, saber o que diferencia provedores excepcionais dos medíocres protege os resultados do seu projeto.

De acordo com as orientações da California Steel Services para a indústria, escolher o serviço certo de corte a laser impacta significativamente no sucesso do projeto. Desde a qualidade dos equipamentos até a agilidade na comunicação, diversos fatores determinam se você receberá peças que atendem às especificações ou enfrentará ciclos frustrantes de retrabalho.

Avaliação de Equipamentos e Capacidades

A máquina por trás das suas peças importa mais do que você imagina. Ao avaliar serviços de corte a laser perto de mim ou fornecedores remotos, comece pelas especificações dos equipamentos:

- Tipo de tecnologia a laser: Os lasers de fibra dominam o corte moderno de metais pela velocidade, precisão e eficiência operacional. Pergunte especificamente quais sistemas os fornecedores utilizam — a TRUMPF representa o segmento premium, com máquinas conhecidas por precisão e confiabilidade excepcionais

- Capacidade de potência: Sistemas com maior wattagem conseguem processar materiais mais espessos e cortam mais rapidamente. Um fornecedor com lasers de fibra de 6-12 kW oferece mais capacidade do que aquele limitado a equipamentos de 2-3 kW

- Tamanho e capacidade da mesa: Camas de corte maiores acomodam peças maiores e permitem um aninhamento eficiente para pedidos de alto volume

- Inventário de materiais: Fornecedores que mantêm estoque de materiais comuns (aço, inoxidável, alumínio em espessuras padrão) entregam mais rapidamente do que aqueles que exigem pedidos especiais para cada trabalho

- Operações Secundárias: O fornecedor oferece dobramento, acabamento e montagem? Consolidar operações simplifica sua cadeia de suprimentos e garante consistência de qualidade

De acordo com avaliações de equipamentos industriais , fabricantes premium como TRUMPF, Mazak e Bystronic oferecem consistentemente precisão de corte e confiabilidade superiores. Quando um prestador de serviços de corte a laser CNC investe em equipamentos de alta qualidade, está demonstrando compromisso com resultados de qualidade.

Não ignore a capacidade de produção. Um serviço de corte a laser perto de mim pode oferecer excelente qualidade, mas não ter capacidade para atender aos seus requisitos de volume. Pergunte sobre os prazos atuais, taxas de utilização das máquinas e se operam em múltiplos turnos. Prestadores que operam 24/7 com sistemas automatizados de manuseio de materiais geralmente oferecem tempos de entrega mais rápidos em pedidos maiores.

Certificações e Indicadores de Garantia de Qualidade

As certificações indicam se os sistemas de qualidade de um prestador atendem a padrões estabelecidos. Para serviços de corte a laser CNC que atendem indústrias exigentes, essas credenciais são importantes:

- ISO 9001:2015: A certificação fundamental de gestão da qualidade que garante processos documentados, foco no cliente e melhoria contínua

- IATF 16949: Essencial para o trabalho na cadeia de suprimentos automotiva — esta certificação inclui requisitos de produção enxuta, protocolos de prevenção de defeitos e rigorosa redução de variações

- AS9100: O equivalente na indústria aeroespacial, exigindo controles ainda mais rigorosos para componentes críticos para voos

- NADCAP: Acreditação para processos especiais de tratamento térmico, soldagem e outras operações controladas

Além das certificações, avalie diretamente as práticas de controle de qualidade. De acordo com as melhores práticas do setor, fornecedores confiáveis seguem medidas rigorosas de controle de qualidade e disponibilizam com facilidade amostras de trabalhos anteriores. Peça para ver peças de exemplo, solicite estudos de capacidade de tolerância e pergunte sobre equipamentos de inspeção — máquinas CMM, comparadores ópticos e instrumentos de medição calibrados indicam um sério investimento em qualidade.

Avaliações de clientes e reputação no setor fornecem informações adicionais. Uma empresa bem estabelecida com fortes referências provavelmente oferecerá experiências gerais melhores. Não hesite em solicitar depoimentos de clientes com requisitos de projeto semelhantes aos seus.

Obtendo Orçamentos Precisos e Comparando Serviços

Pronto para solicitar um orçamento de corte a laser? A forma como você aborda esse processo afeta tanto a precisão quanto a sua capacidade de comparar fornecedores de maneira justa. Serviços modernos de corte a laser em metal frequentemente possuem sistemas online de orçamentação que geram estimativas instantâneas a partir de arquivos de design enviados. Embora seja conveniente, esses orçamentos automatizados funcionam melhor para peças simples — projetos complexos se beneficiam da comunicação direta.

Ao solicitar cotações, forneça informações completas:

- Arquivos de projeto: Formatos vetoriais (DXF, DWG) com trajetos de corte claramente definidos

- Especificação do material: Tipo exato, espessura e quaisquer requisitos de acabamento superficial

- Quantidade: Tanto necessidades imediatas quanto volumes anuais previstos, se aplicável

- Tolerâncias: Especifique separadamente as dimensões críticas dos requisitos gerais

- Operações Secundárias: Necessidades de dobragem, acabamento, inserção de hardware ou montagem

- Requisitos de entrega: Datas-alvo e preferências de envio

Interpretar orçamentos exige atenção ao que está incluído — e ao que não está. Custos de material, tempo de corte, operações secundárias e acabamentos contribuem cada um para o preço total. Alguns fornecedores agrupam serviços; outros detalham tudo. Faça perguntas esclarecedoras para garantir que está comparando escopos equivalentes ao avaliar vários orçamentos.

Uma empresa que valoriza o atendimento ao cliente terá maior probabilidade de proporcionar uma experiência positiva e resultados de alta qualidade. Procure fornecedores que sejam responsivos, atenciosos e que mantenham você informado durante todo o processo.

O tempo de resposta em si sinaliza a qualidade do fornecedor. Ao avaliar opções de serviço de corte a laser perto de mim, observe com que rapidez os fornecedores potenciais respondem às consultas. Os principais fabricantes estabelecem como referência o atendimento rápido — alguns oferecendo respostas de orçamento em até 12 horas como prática padrão. A capacidade de prototipagem rápida de 5 dias da Shaoyi e o suporte abrangente de DFM exemplificam os serviços agregados que os compradores devem procurar quando os prazos do projeto são importantes.

O Valor do Suporte DFM para Projetos Complexos

O suporte ao Design para Fabricação (DFM) diferencia serviços básicos de corte de verdadeiros parceiros de manufatura. De acordo com orientação do setor , a assistência de design pode ser inestimável se você precisar de ajuda para aprimorar o design do seu projeto ou tiver pouca experiência com corte a laser.

O que inclui um suporte DFM eficaz?

- Revisão de projeto: Identificar características que possam causar problemas de corte antes do início da produção

- Recomendações de Materiais: Sugerir alternativas que melhorem a fabricabilidade ou reduzam custos

- Otimização de tolerâncias: Ajuda a especificar precisão onde ela é importante, ao mesmo tempo que relaxa dimensões não críticas

- Sugestões de redução de custos: Recomenda modificações de projeto que simplificam a fabricação

- Considerações sobre Montagem: Garante que as peças funcionem juntas quando múltiplos componentes precisam encaixar com exatidão

Para projetos automotivos e aeroespaciais especialmente, o suporte de DFM evita iterações custosas. Provedores como a Shaoyi, que combinam corte a laser com expertise em estampagem metálica, entendem como as decisões de projeto impactam todo o processo de fabricação — oferecendo insights que oficinas puramente voltadas ao corte simplesmente não conseguem fornecer.

Lista de Verificação Essencial

Antes de contratar qualquer serviço de corte a laser próximo a mim ou um provedor remoto, verifique estes itens essenciais:

| Fator de Avaliação | O que procurar | Sinais de alerta |

|---|---|---|

| Qualidade do equipamento | Laser de fibra moderno (TRUMPF, Mazak, Bystronic); potência adequada para seus materiais | Sistemas obsoletos apenas com CO2; descrições vagas dos equipamentos |

| Estoque de Materiais | Materiais comuns em estoque; acesso rápido a graus especiais | Todo material requer pedido especial |

| Operações Secundárias | Dobragem, acabamento e montagem internos | Precisa terceirizar tudo; cadeia de suprimentos fragmentada |

| CERTIFICAÇÕES | ISO 9001 no mínimo; IATF 16949 para automotivo | Sem certificações de qualidade; não consegue fornecer documentação |

| Comunicação | Cotações ágeis; atualizações claras do projeto; contatos acessíveis | Respostas lentas; preços pouco claros; difícil de contactar |

| Suporte DFM | Feedback proativo no design; expertise em fabricação | mentalidade apenas de "envie o arquivo que cortaremos" |

Considerações geográficas também influenciam sua decisão. Um fornecedor de corte a laser perto de mim pode oferecer vantagens em custos de frete, tempo de entrega e comunicação presencial quando necessário. No entanto, capacidades especializadas ou preços competitivos de fornecedores mais distantes podem superar os benefícios da proximidade em projetos maiores.

O provedor certo de serviços de corte a laser em metal torna-se um parceiro de fabricação, e não apenas um fornecedor. Ao avaliar equipamentos, certificações, qualidade da comunicação e serviços agregados, como suporte a DFM, você identificará provedores capazes de entregar seus projetos com sucesso — desde o arquivo inicial de projeto até as peças prontas para montagem.

Perguntas Frequentes Sobre Serviço de Corte a Laser em Metal

1. Qual é o custo do corte a laser de metal?

Os custos de corte a laser em metal dependem de vários fatores, incluindo tempo de máquina, tipo de material, espessura e complexidade do design. As taxas horárias geralmente variam entre $60 e $150, com velocidades de corte variando de 1 a 20 m/min, dependendo do material e da potência do laser. Designs simples em materiais finos custam menos, enquanto padrões intrincados em chapas grossas exigem mais tempo de máquina e são mais caros. Descontos por volume podem reduzir significativamente o custo por peça — pedidos de alto volume com 500+ peças podem ter economia de até 70% em comparação com quantidades de protótipo.

2. O corte a laser em metal é caro?

O corte a laser de metal oferece preços competitivos em comparação com métodos alternativos, especialmente para trabalhos de precisão em materiais de espessura fina a média. Embora os orçamentos iniciais possam parecer mais altos do que o corte a plasma, o corte a laser frequentemente elimina operações secundárias de acabamento, reduzindo os custos totais do projeto. A tecnologia a laser de fibra reduziu significativamente as despesas operacionais, com consumo mínimo de materiais e requisitos de manutenção. Para geometrias complexas e tolerâncias rigorosas, o corte a laser geralmente se mostra mais econômico do que as alternativas mecânicas que exigem ferramentas personalizadas.

3. Quanto custa o serviço de corte a laser?

Os preços dos serviços de corte a laser variam com base no tempo de máquina, que está diretamente relacionado à complexidade do design e à espessura do material. Muitos fornecedores cobram entre $50 e $150 por hora de uso da máquina. Plataformas online de orçamento oferecem estimativas imediatas para peças padrão, enquanto projetos complexos se beneficiam de consultoria direta. Fatores que afetam o preço incluem custo do material, operações secundárias como dobragem ou acabamento e quantidade do pedido. Solicitar orçamentos de vários fornecedores com especificações completas garante comparações precisas de custos.

4. Quais materiais podem ser cortados a laser?

O corte a laser lida com uma ampla variedade de metais, incluindo aço carbono (até 30 mm), aço inoxidável (até 20 mm), alumínio (até 15 mm), latão, cobre e titânio. O aço carbono é cortado com maior eficiência devido às reações assistidas por oxigênio, enquanto metais reflexivos como alumínio e cobre exigem lasers de fibra de maior potência. A seleção do material deve priorizar os requisitos da aplicação — resistência à corrosão, limitações de peso e propriedades mecânicas — com as considerações de corte em segundo plano. Fornecedores mantêm estoque de materiais comuns para um tempo de entrega mais rápido.

5. Como escolho um fornecedor de serviço de corte a laser?

Avalie os fornecedores com base na qualidade dos equipamentos (laser de fibra modernos da TRUMPF, Mazak ou Bystronic), certificações (ISO 9001, IATF 16949 para o setor automotivo), estoque de materiais e capacidades de operações secundárias. O tempo de resposta indica a qualidade do serviço — os principais fabricantes oferecem retorno de orçamento em 12 horas e prototipagem rápida em 5 dias. Solicite peças amostra, verifique os processos de controle de qualidade e avalie a disponibilidade de suporte em DFM. Fornecedores que oferecem serviços completos, desde o corte até o acabamento, simplificam sua cadeia de suprimentos e garantem qualidade consistente.

Pequenas quantidades, altos padrões. Nosso serviço de prototipagem rápida torna a validação mais rápida e fácil —

Pequenas quantidades, altos padrões. Nosso serviço de prototipagem rápida torna a validação mais rápida e fácil —