Segredos do Serviço de Corte a Laser de Metal: Do Arquivo de Projeto às Peças Entregues

O Que o Corte a Laser de Metal Realmente Faz ao Seu Material

Já se perguntou como um feixe de luz pode cortar aço sólido como se fosse manteiga? Um serviço de corte a laser de metal utiliza energia luminosa altamente concentrada para derreter, vaporizar ou queimar o metal ao longo de trajetórias controladas por computador. Imagine focar a luz solar através de uma lente de aumento, mas amplificada milhões de vezes e guiada com precisão milimétrica. É basicamente isso o que acontece quando um laser que corta metal entra em ação sobre seu material bruto.

O processo começa quando um feixe de laser, muitas vezes com menos de 0,32 mm de diâmetro, é focalizado na superfície do metal. Isso gera temperaturas intensas o suficiente para derreter ou vaporizar completamente o material. De acordo com A documentação da Wikipedia sobre corte a laser , o feixe focalizado pode alcançar larguras de corte tão pequenas quanto 0,10 mm, permitindo cortes incrivelmente precisos que ferramentas convencionais de corte metálico simplesmente não conseguem igualar.

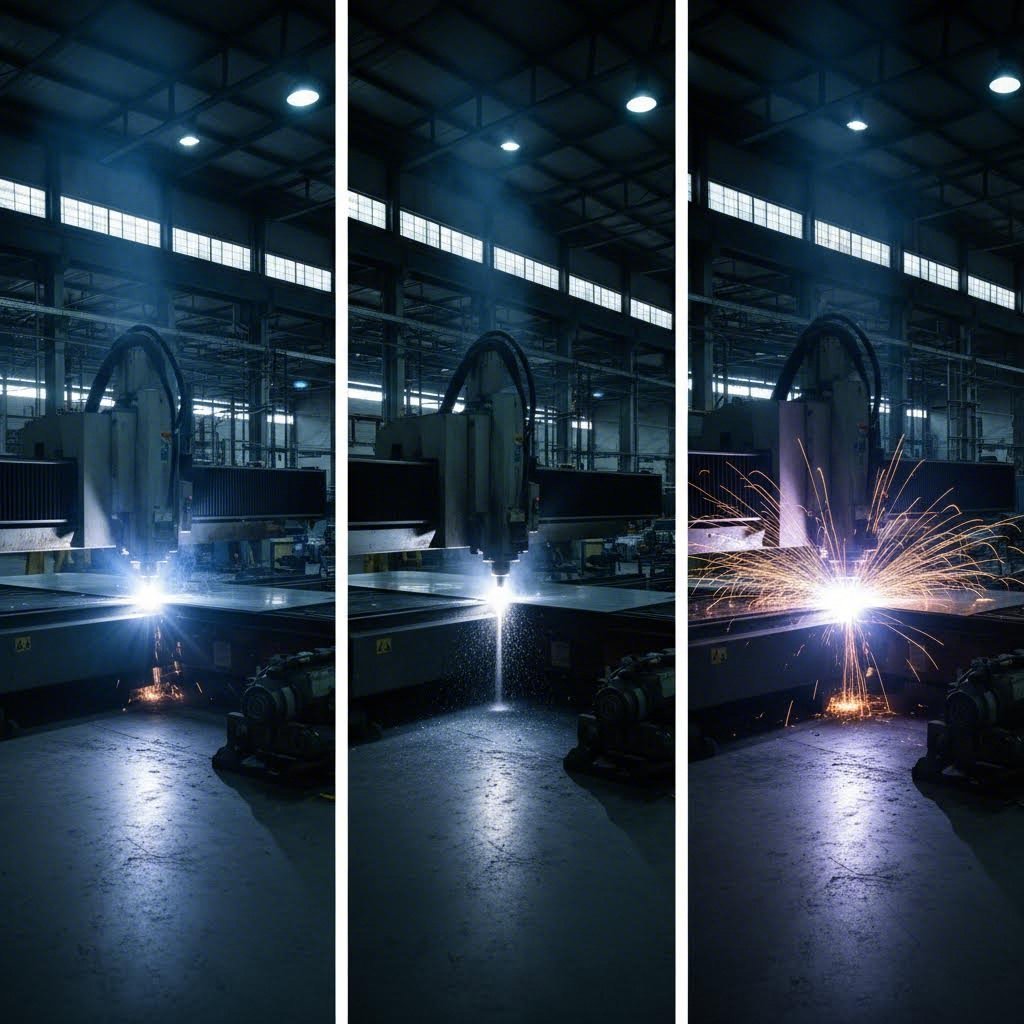

Como Feixes de Laser Transformam Metal Bruto em Peças de Precisão

Quando o feixe laser atinge o metal, algo notável acontece. A energia concentrada aquece a superfície até seu ponto de ignição, criando o que os engenheiros chamam de "buraco-chave". Esse buraco-chave se aprofunda rapidamente à medida que o material entra em ebulição, e a pressão do vapor expulsa o metal fundido da zona de corte. Jatos de gás de alta pressão auxiliam esse processo, removendo detritos e deixando bordas limpas e precisas.

O que torna o corte a laser de metal tão eficaz? A zona afetada pelo calor permanece incrivelmente pequena. Diferentemente dos métodos de corte por plasma ou tradicionais, essa precisão significa mínima deformação e distorção da peça trabalhada. Você perceberá que as peças saem prontas para montagem ou acabamento, exigindo pouca ou nenhuma etapa adicional.

Sistemas modernos de corte a laser para metais operam com precisão de posicionamento de aproximadamente 10 micrômetros e repetibilidade de 5 micrômetros. Esse nível de precisão torna o corte a laser ideal para aplicações que vão desde componentes eletrônicos complexos até peças automotivas pesadas.

A Ciência por Trás da Tecnologia de Corte Térmico

Nem todos os lasers funcionam da mesma maneira. Compreender os três principais métodos de corte a laser ajuda você a se comunicar efetivamente com seu prestador de serviços:

- Laser de fibra: Esses sistemas de estado sólido geram feixes por meio de fibras de vidro especialmente projetadas. Com comprimentos de onda de 1,064 micrômetros, produzem pontos focais até 100 vezes menores do que os lasers CO2. De acordo com Trotec Laser , os lasers de fibra são isentos de manutenção e têm vida útil superior a 25.000 horas, tornando-os a escolha preferida para operações de corte de metal em grande volume.

- Laser de CO2: Sistemas baseados em gás que utilizam misturas de dióxido de carbono excitadas eletricamente. Operando em comprimentos de onda de 10,6 micrômetros, destacam-se com materiais não metálicos, mas podem cortar metais como titânio, aço inoxidável e alumínio quando equipados com potência suficiente.

- Laseres de Cristal (Nd:YAG/Nd:YVO): Laseres de estado sólido que utilizam cristais dopados com neodímio. Estes possuem o mesmo comprimento de onda dos laseres de fibra, mas exigem mais manutenção, com os diodos de bombeamento precisando ser substituídos a cada 8.000 a 15.000 horas.

Os principais serviços atuais de corte a laser para metais dependem cada vez mais da tecnologia de fibra óptica. Sistemas operando em 6 kW ou mais estão agora se aproximando das capacidades de corte de máquinas a plasma mantendo ao mesmo tempo uma precisão superior. Esse avanço permite que materiais mais espessos sejam processados com excelente qualidade de borda, algo que era impossível com os sistemas anteriores de 1.500 watts.

O resultado final? Quando você envia um projeto para um serviço profissional, física e engenharia sofisticadas trabalham em conjunto para transformar seu arquivo digital em peças metálicas de precisão com tolerâncias frequentemente dentro de 0,025 mm.

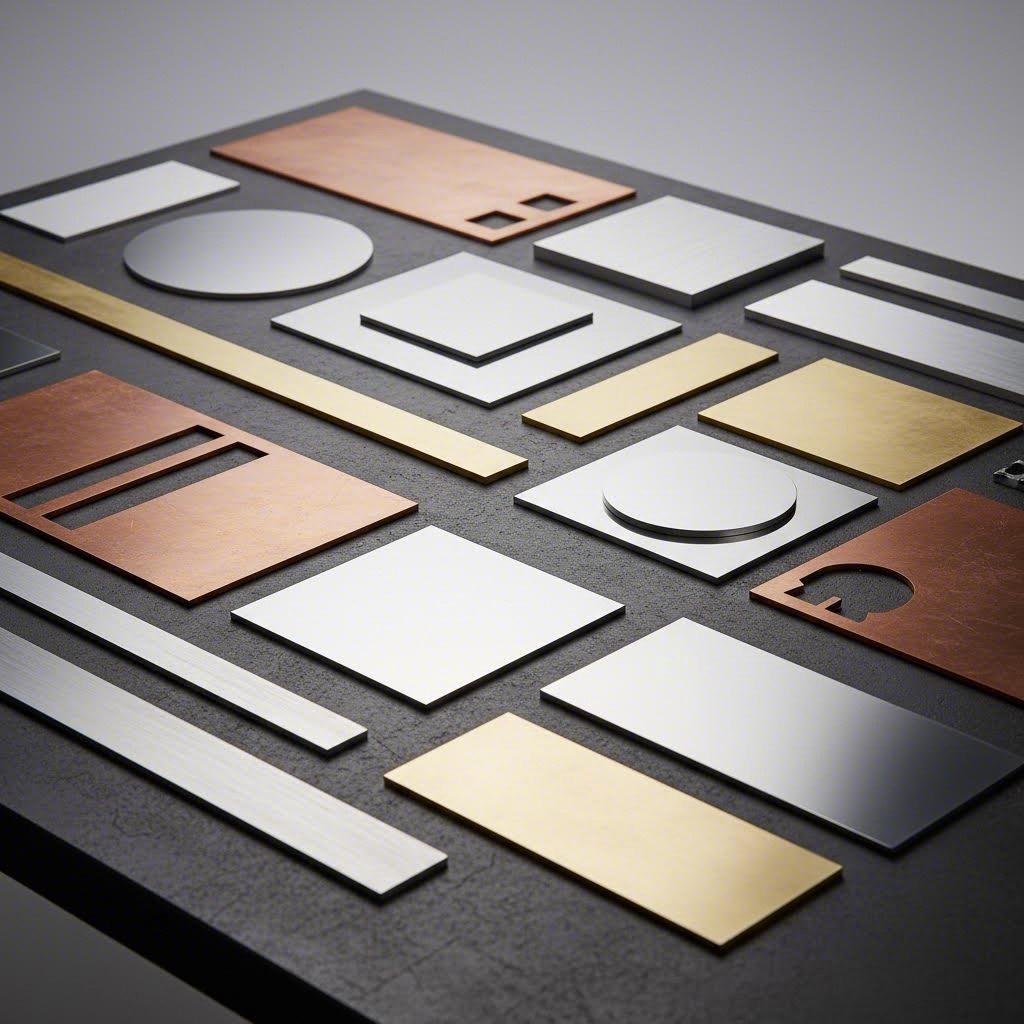

Materiais que podem ser processados por meio de serviços de corte a laser

Parece complexo quando alguém diz que consegue cortar metal a laser em dezenas de ligas diferentes? A realidade é que nem todos os metais se comportam da mesma forma sob esse feixe concentrado de luz. Alguns absorvem energia de forma eficiente e cortam como um sonho. Outros resistem, refletindo o feixe e conduzindo o calor para longe da zona de corte. Compreender esses comportamentos específicos dos materiais ajuda você a escolher o metal certo para o seu projeto e a se comunicar eficazmente com o seu prestador de serviços.

Serviços de corte a laser em metal de qualidade mantém extensos inventários de materiais que abrangem desde aço carbono comum até ligas especiais exóticas. Cada material apresenta características únicas que afetam a velocidade de corte, a qualidade da borda e o custo total do projeto. Vamos analisar o que acontece quando diferentes metais encontram o feixe laser.

Características de Corte de Aço e Aço Inoxidável

O aço permanece como o material principal nas operações de corte a laser. O aço carbono absorve eficientemente a energia do laser, tornando-o um dos materiais mais fáceis de processar. Você notará bordas limpas, acúmulo mínimo de rebarbas e altas velocidades de corte na maioria das faixas de espessura.

Quando se trata de corte a laser de aço inoxidável, o processo exige ligeiramente mais potência devido às propriedades térmicas do material. O aço inoxidável não conduz calor tão facilmente quanto o alumínio ou o cobre, o que na verdade funciona a seu favor. O calor permanece concentrado na zona de corte, permitindo linhas de corte precisas e excelente qualidade de borda. Cortes a laser em graus comuns como 304 e 316 são operações rotineiras para fabricantes experientes.

O corte a laser de aço utiliza tipicamente oxigênio como gás auxiliar para aço carbono, criando uma reação exotérmica que adiciona energia ao corte. Para aplicações de corte a laser em aço inoxidável onde as bordas livres de oxidação são importantes, o gás nitrogênio produz cortes brilhantes e limpos, prontos para soldagem ou instalações visíveis.

Trabalhando com metais reflexivos como alumínio e latão

É aqui que as coisas ficam interessantes. O corte a laser de alumínio apresenta desafios que pegam muitos iniciantes de surpresa. A alta refletividade do alumínio significa que uma parte significativa da energia do laser é refletida na superfície, em vez de penetrar no material. De acordo com a análise técnica da 1CutFab , essa reflexão causa três problemas graves: cortes incompletos, perda de energia exigindo múltiplas passagens e possível dano aos componentes ópticos do laser causado por feixes refletidos.

Os lasers de fibra modernos resolveram em grande parte o desafio do corte a laser de alumínio. O comprimento de onda de 1,07 micrômetro se acopla muito melhor a superfícies reflexivas do que a tecnologia CO2 mais antiga. Ainda assim, cortar alumínio exige configurações de potência mais altas e um ajuste cuidadoso dos parâmetros. O gás auxiliar nitrogênio evita a oxidação e produz as bordas brilhantes que normalmente são exigidas nas aplicações com alumínio.

O latão e o cobre pertencem à categoria que os fabricantes chamam de "Metais Vermelhos". Esses materiais levam o corte a laser ao seu limite. A documentação técnica da YIHAI Laser explica que o cobre possui condutividade térmica aproximadamente oito vezes maior que a do aço. O calor literalmente se dissipa rapidamente da zona de corte, dificultando a manutenção de uma poça de fusão estável necessária para cortes limpos.

O cobre puro exige parâmetros agressivos: potência máxima, tempos rápidos de perfuração e nitrogênio de alta pressão (18-22 bar). Mesmo operadores experientes abordam o cobre com cautela. O latão comporta-se de maneira diferente, apesar da aparência semelhante. O seu teor de zinco (30-40%) cria pressão de vapor durante o corte, o que na verdade ajuda a expelir o material fundido. No entanto, esse zinco também produz fumos tóxicos, exigindo sistemas robustos de exaustão.

| Tipo de Material | Faixa de Espessura Típica | Qualidade de corte | Considerações especiais |

|---|---|---|---|

| Aço carbono | 0,5 mm - 25 mm | Excelente; bordas limpas com mínimo de rebarbas | Gás auxiliar oxigênio adiciona energia ao corte; opção mais econômica |

| Aço inoxidável | 0,5 mm - 20 mm | Muito bom; bordas brilhantes com nitrogênio | Requer mais potência do que o aço carbono; o nitrogênio evita a oxidação |

| Alumínio | 0,5 mm - 15 mm | Bom com configurações adequadas | Alta refletividade exige lasers de fibra; necessárias configurações de potência mais elevadas |

| Bronze | 0,5 mm - 10 mm | Bom; pode exigir acabamento nas bordas | A vaporização do zinco cria fumos; extração robusta é necessária; comportamento de corte volátil |

| Cobre | 0,5mm - 8mm | Desafiador; resíduos (dross) comuns | Maior dificuldade; condutividade térmica extrema; requer potência máxima e processamento rápido |

| Ligas especiais | Varia conforme a liga | Dependente da aplicação | Titânio, Inconel e aços-ferramenta exigem parâmetros especializados |

Ligas especiais como titânio, Inconel e aços-ferramenta exigem o desenvolvimento personalizado de parâmetros. O titânio corta relativamente bem com assistência de nitrogênio, mas exige atenção cuidadosa para evitar contaminação por oxigênio, o que afeta as propriedades do material. Esses materiais normalmente têm custo mais elevado para processamento devido a velocidades de corte mais lentas e requisitos específicos de configuração.

Ao solicitar orçamentos, especifique sempre o grau exato do seu material. Um alumínio 6061-T6 comporta-se de forma diferente em comparação ao 5052. Da mesma forma, o aço inoxidável 316L é processado de maneira distinta do 17-4 PH. Quanto mais precisa for sua especificação de material, mais exato será o seu orçamento e melhor serão os resultados finais das suas peças.

Capacidades de Espessura e Padrões de Precisão Explicados

Quando você envia um arquivo de projeto para um serviço de corte a laser em metal, a espessura é mais importante do que você possa imaginar. Ela afeta desde a velocidade de corte até a qualidade das bordas e, por fim, se suas peças atenderão aos requisitos dimensionais. No entanto, essa informação crítica muitas vezes fica oculta atrás de botões de orçamento instantâneo, sem qualquer explicação. Vamos mudar isso.

Compreender as capacidades de espessura e as tolerâncias de precisão ajuda você a projetar com mais inteligência, estabelecer expectativas realistas e se comunicar eficazmente com seu fabricante. Seja trabalhando com corte a laser de chapas finas ou avançando para chapas mais espessas, essas especificações impactam diretamente o sucesso do seu projeto.

Compreendendo os Limites de Espessura para Diferentes Metais

Cada metal possui uma espessura máxima prática que um laser pode cortar limpidamente. Ultrapassar esses limites resulta em penetração incompleta, acúmulo excessivo de rebarba e qualidade comprometida das bordas. De acordo com As especificações técnicas da Accurl , as máquinas de corte a laser de fibra mais potentes podem atingir espessuras máximas de até 50 mm para certos metais, embora os limites práticos para cortes de qualidade geralmente fiquem abaixo desses valores máximos.

A potência do laser determina diretamente a espessura que você pode cortar. Uma máquina de corte a laser para chapas metálicas operando a 6 kW oferece capacidades drasticamente diferentes em comparação com um sistema de 1 kW. Veja o que você pode esperar de um cortador a laser de fibra de 6 kW:

- Aço Carbono: Até 25 mm de espessura máxima de corte

- De aço inoxidável: Até 20 mm de espessura máxima de corte

- Alumínio: Até 15 mm de espessura máxima de corte

- Cobre: Até 8 mm de espessura máxima de corte

Por que o tipo de material cria tanta variação? A condutividade térmica desempenha o papel principal. Ao cortar aço em chapa, o calor se concentra eficientemente na zona de corte. O cobre, por outro lado, dissipa o calor rapidamente, exigindo mais energia para manter a temperatura de corte. Metais reflexivos como o alumínio também refletem a energia do laser para longe da superfície, complicando ainda mais o processamento de seções espessas.

De acordo com Documentação técnica da Senfeng Laser , os sistemas a laser de 6 kW ocupam um ponto estratégico ideal na fabricação de metais. Eles processam materiais 50% mais rápido do que máquinas de 4 kW em chapas médias e finas, ao mesmo tempo que conseguem cortar metais mais espessos que sistemas com menor potência simplesmente não conseguem cortar. Esse equilíbrio torna esses sistemas cada vez mais populares entre operações profissionais de corte a laser para chaparia.

O Que as Tolerâncias de Precisão Significam para o Seu Projeto

Precisão não é apenas um termo de marketing. É uma especificação mensurável que determina se suas peças irão se encaixar corretamente. Quando fabricantes falam em tolerância, estão se referindo ao desvio permitido em relação às dimensões especificadas por você. De acordo com a análise abrangente da ADH Machine Tool, máquinas industriais de corte a laser de alta performance podem manter tolerâncias tão rigorosas quanto ±0,1 mm, com lasers de fibra alcançando precisão ainda maior, de ±0,05 mm ou ±0,025 mm em aplicações de corte a laser de precisão.

Aqui está o que afeta as tolerâncias que você realmente pode alcançar:

- Tipo de Material: Metais com propriedades térmicas estáveis, como o aço inoxidável, produzem tolerâncias mais consistentes do que materiais termicamente condutivos como cobre ou alumínio.

- Espessura do material: Materiais mais espessos apresentam desafios exponencialmente maiores. Chapas finas abaixo de 3 mm atingem rotineiramente tolerâncias de ±0,1 mm, enquanto cortes superiores a 15 mm podem aumentar para ±0,3 mm ou mais devido à divergência do feixe e ao acúmulo de calor.

- Calibração da Máquina: A precisão do sistema de movimento, o alinhamento óptico e a manutenção regular impactam diretamente a precisão alcançável. Acionamentos com motores lineares atingem precisão de posicionamento de ±0,001 mm, enquanto sistemas com parafuso de esferas normalmente alcançam ±0,005 mm.

- Expertise do operador: A otimização de parâmetros para combinações específicas de material e espessura requer experiência. Operadores qualificados ajustam potência, velocidade, posição de foco e pressão do gás auxiliar para extrair a máxima precisão do equipamento.

A espessura cria o maior desafio de tolerância. À medida que o material fica mais espesso, diversos fenômenos físicos atuam contra a precisão. O perfil gaussiano do feixe a laser significa que ele é inerentemente cônico em vez de perfeitamente paralelo. No corte a laser de chapas metálicas espessas, isso gera diferenças mensuráveis entre as larguras do corte na parte superior e inferior, produzindo uma inclinação (taper). Além disso, cortes mais profundos dificultam a expulsão do material fundido, o que pode afetar a qualidade da borda.

A tecnologia a fibra óptica com potência de 6 kW e acima resolve muitos desses desafios. A maior potência permite velocidades de corte mais altas, reduzindo assim a entrada total de calor na peça. Comprimentos de onda mais curtos acoplam-se de forma mais eficiente com os metais, criando fendas de corte mais estreitas e zonas termicamente afetadas menores. Sistemas modernos de 6 kW oferecem qualidade de borda em materiais mais espessos que simplesmente não era alcançável com equipamentos da geração anterior.

O que isso significa na prática? Para corte a laser preciso de materiais finos , espere tolerâncias entre ±0,05 mm e ±0,1 mm. Trabalhos de espessura média normalmente ficam dentro de ±0,1 mm a ±0,2 mm. Aplicações com chapas grossas podem exigir folgas de tolerância de ±0,25 mm a ±0,5 mm. Ao projetar chapas metálicas cortadas a laser, considere desde o início essas capacidades realistas para os requisitos de ajuste e funcionamento.

Preparando Seus Arquivos de Projeto para o Sucesso no Corte a Laser

Você selecionou seu material e entende as capacidades de espessura. Agora chegou a etapa que diferencia projetos sem problemas de atrasos frustrantes: preparação dos arquivos. De acordo com A análise da Quote Cut Ship , eles analisam centenas de arquivos por semana e consistentemente encontram os mesmos erros de design evitáveis. A boa notícia? Alguns minutos de preparação economizam horas de revisões e retrabalhos.

Seja você enviando seu primeiro projeto personalizado de corte a laser ou o centésimo, a configuração adequada do arquivo afeta diretamente a precisão da cotação, a velocidade de produção e a qualidade das peças. Pense no seu arquivo de design como uma receita. Até mesmo o melhor equipamento de corte a laser em chapa metálica não consegue produzir resultados excelentes a partir de instruções mal preparadas.

Formatos de Arquivo e Requisitos Técnicos para Envio

Aqui está algo que muitos clientes pela primeira vez não percebem: cortadoras a laser não entendem fotos ou imagens baseadas em pixels. De acordo com as diretrizes de design da Xometry, o corte a laser exige formatos de arquivo vetoriais com bordas matematicamente precisas. Diferentemente dos arquivos bitmap, compostos por pixels, as imagens vetoriais definem bordas por meio de expressões matemáticas que mantêm sua precisão independentemente da escala.

Para operações de corte a laser CNC, os serviços normalmente aceitam estes formatos:

- DXF (Drawing Exchange Format): O padrão da indústria para corte a laser 2D. Compatível com praticamente todos os programas CAD e máquinas de corte a laser para sistemas metálicos.

- DWG (Desenho AutoCAD): Formato nativo do AutoCAD que preserva as informações de camadas e geometria complexa. Funciona bem para designs intrincados.

- AI (Adobe Illustrator): Popular entre designers por sua interface intuitiva. Excelente para trabalhos artísticos e personalizados a laser.

- SVG (Scalable Vector Graphics): Padrão aberto que funciona em diferentes plataformas. Bom para ferramentas de design baseadas na web.

- STEP/STP (Arquivos 3D): Necessário para peças projetadas em programas CAD 3D. De acordo com As diretrizes da SendCutSend , esses formatos são preferidos quando seu projeto é criado em softwares como o Autodesk Fusion.

O que acontece se você enviar um JPEG ou PNG? Esses formatos raster precisam ser convertidos em vetores antes do processamento, o que adiciona tempo e frequentemente introduz imprecisões. Alguns serviços oferecem recursos de traçado, mas os resultados raramente correspondem aos arquivos vetoriais criados especificamente para esse fim. Ferramentas gratuitas como o Inkscape podem traçar imagens bitmap e convertê-las para formato vetorial, embora projetar diretamente em formato vetorial desde o início sempre produza resultados superiores.

A escala é extremamente importante. Sempre crie seu arquivo em escala 1:1, preferencialmente em unidades de polegadas ou milímetros. Uma máquina de corte a laser interpreta suas dimensões literalmente. Se o seu desenho mostrar 50 mm, mas você pretendia 500 mm, é exatamente isso que você receberá.

Evitando Erros Comuns de Projeto que Atrasam a Produção

Até designers experientes caem nessas armadilhas. Compreender o que causa problemas na produção ajuda você a entregar arquivos que são orçados rapidamente e cortados com precisão.

Trajetos abertos ou não unidos: Este é o problema mais frequente encontrado pelos serviços. Quando os caminhos não formam formas fechadas, o laser não sabe onde deve cortar. De acordo com a documentação técnica da SendCutSend, a pré-visualização da sua peça normalmente não será preenchida em cinza se houver caminhos de corte abertos. Use as ferramentas de limpeza de caminhos e de "junção" do seu software CAD para garantir que todas as linhas estejam corretamente conectadas.

Linhas Muito Próximas: Quando as linhas de corte são muito estreitas ou se sobrepõem, o laser queima excessivamente essas áreas. A Quote Cut Ship recomenda manter um espaçamento mínimo de 0,010 polegadas (0,254 mm) entre trajetos críticos. Em materiais espessos com baixo ponto de fusão, cortes muito próximos podem causar fusão localizada ou deformação entre os trajetos.

Recursos Menores que a Espessura do Material: Aqui está uma orientação prática da Xometry: evite recursos de design menores que a espessura do seu material. Cortar um furo de 8 mm em aço com 10 mm de espessura resulta em má qualidade de borda e imprecisão dimensional. Embora tecnicamente possível, os resultados raramente atendem às expectativas.

Ignorar a compensação de kerf: O feixe a laser remove material enquanto corta, criando aquilo que os fabricantes chamam de "kerf". De acordo com as especificações técnicas da Xometry, a largura do kerf varia tipicamente entre 0,1 mm e 1,0 mm, dependendo do material, potência do laser e velocidade de corte. Se suas peças precisarem de ajuste preciso, desloque o seu percurso de corte para que o kerf fique fora das dimensões pretendidas. Muitos programas de corte a laser fazem isso automaticamente, mas especificar seus requisitos desde o início evita surpresas.

Texto mantido como fontes: Esquecer de converter texto em contornos ou curvas causa problemas frequentes. Se o sistema do fabricante não tiver a sua fonte específica, poderá substituí-la por algo completamente diferente ou o texto pode desaparecer por completo. Converta sempre o texto em caminhos antes de exportar.

Sua Lista de Verificação Pré-Envio

Antes de carregar o seu arquivo em qualquer serviço personalizado de corte a laser, siga este processo de verificação:

- Confirme o formato do arquivo: Verifique se está submetendo apenas arquivos .dxf, .dwg, .ai, .eps ou .step/.stp. Evite arquivos de malha e formatos de imagem.

- Verifique a escala: Certifique-se de que o seu desenho seja criado em escala 1:1 em polegadas ou milímetros.

- Feche todos os caminhos: Verifique se cada trajeto de corte forma uma forma fechada, sem contornos abertos.

- Remova geometrias esparsas: Exclua todos os pontos esparsos, linhas duplicadas, objetos vazios e caminhos sobrepostos.

- Converta o texto: Transforme todo o texto em contornos ou caminhos antes da exportação.

- Verifique os Tamanhos Mínimos de Detalhe: Confirme se furos e recortes atendem aos requisitos mínimos (geralmente pelo menos 50% da espessura do material para peças cortadas a laser).

- Verifique o espaçamento das linhas: Garanta um espaçamento mínimo de 0,010" entre os trajetos de corte para evitar queimaduras excessivas.

- Unir formas: Combinar, mesclar ou unir todos os objetos que devem ser cortados como entidades únicas.

- Consolidar camadas: Posicionar toda a geometria de corte na mesma camada.

- Revisar peças aninhadas: Se enviar várias peças em um único arquivo, certifique-se de que elas não compartilham trajetórias de corte nem se sobrepõem.

Para arquivos aninhados contendo múltiplas peças, a SendCutSend enfatiza que as peças nunca devem compartilhar trajetórias de corte, ter geometria sobreposta ou incluir peças dentro de outras. Cada peça precisa ter seu próprio perímetro completo. O posicionamento de abas para peças aninhadas exige planejamento; as abas mantêm as peças no lugar durante o corte, mas devem ser removidas posteriormente. Posicione-as em áreas não críticas, onde uma pequena limpeza não afete a funcionalidade.

Dedicar quinze minutos para verificar esses elementos antes do envio geralmente economiza dias de ciclos de revisão. A equipe de análise de projeto do seu fabricante agradecerá por receber arquivos limpos, e você obterá orçamentos mais rapidamente e com menos perguntas.

A Jornada Completa do Projeto até a Entrega das Peças

Você já preparou seus arquivos de design e selecionou os materiais. E agora? Muitos serviços de corte a laser se escondem atrás de botões de orçamento instantâneo sem explicar o que acontece depois que você clica em "enviar". Compreender o ciclo de vida completo do projeto ajuda você a definir prazos realistas, antecipar perguntas e evitar surpresas custosas. Vamos revelar o processo do orçamento à entrega.

Seja você procurando um serviço de corte a laser perto de mim ou trabalhando com um fabricante especializado em outra região do país, o fluxo de trabalho fundamental permanece o mesmo. De acordo com a documentação da SendCutSend, serviços modernos podem entregar protótipos em apenas 2 a 4 dias úteis, com alguns oferecendo capacidades de prototipagem rápida em até 5 dias para projetos complexos. Compreender cada etapa ajuda você a navegar pelo processo de forma eficiente.

Da solicitação de orçamento às peças finalizadas

Todo projeto bem-sucedido de corte a laser em metal segue um caminho previsível. Algumas etapas ocorrem automaticamente, enquanto outras exigem sua intervenção. Este é o percurso típico que seu projeto percorre:

- Envio de Arquivo e Orçamento Inicial: Você faz o upload dos seus arquivos vetoriais pela plataforma online do serviço. Sistemas automatizados analisam a geometria, calculam os caminhos de corte e geram preços preliminares. Fornecedores líderes, como aqueles que oferecem opções de serviço de corte a laser perto de mim, frequentemente retornam orçamentos em até 12 horas ou menos.

- Revisão de projeto e análise DFM: Engenheiros examinam seu arquivo quanto a problemas de fabricabilidade. Eles verificam tamanhos mínimos de recursos, tolerâncias adequadas e possíveis desafios na produção. Esta etapa crítica identifica problemas antes do início do corte.

- Seleção e Confirmação de Material: Você especifica a classe exata do material, espessura e requisitos de acabamento. O fabricante confirma a disponibilidade do material e ajusta o preço, se necessário. Alguns serviços de corte a laser para tubos mantêm estoques extensos, enquanto outros adquirem materiais especiais por projeto.

- Aprovação da Cotação e Colocação do Pedido: Uma vez que você aprova a cotação final, seu pedido entra na fila de produção. O pagamento normalmente aciona o agendamento, embora alguns serviços ofereçam prazos líquidos para contas já estabelecidas.

- Agendamento da Produção e Corte: Seu trabalho é atribuído ao equipamento apropriado com base no tipo de material, espessura e complexidade. De acordo com a documentação de processo da Xometry, a máquina de corte a laser segue instruções programadas, com assistência de gás removendo vapor e gotículas enquanto cria ranhuras estreitas ao longo do caminho de corte.

- Inspeção de qualidade: As peças finalizadas passam por verificação dimensional e inspeção visual. Características críticas são medidas conforme as especificações. Peças que não atendem aos padrões são recortadas novamente antes do envio.

- Embalagem e transporte: As peças recebem proteção adequada com base nos requisitos de material e acabamento. Muitos serviços oferecem rastreamento detalhado do pedido para que você saiba exatamente quando esperar a entrega.

Todo o processo pode avançar surpreendentemente rápido. Para peças simples feitas com materiais em estoque, alguns serviços de corte a laser próximos a mim entregam componentes acabados dentro de uma semana após o envio inicial dos arquivos.

O que Acontece Durante a Revisão de Projeto

A análise de projetabilidade separa os serviços profissionais de corte a laser das oficinas básicas. Durante a análise de DFM, engenheiros avaliam se o seu projeto pode ser produzido conforme enviado, ou se modificações melhorariam a qualidade, reduziriam custos ou evitariam falhas.

O que os revisores procuram? Primeiro, eles verificam se toda a geometria é traduzida corretamente a partir do formato do seu arquivo. De acordo com as diretrizes técnicas da Xometry, a máquina de corte a laser seguirá exatamente as instruções programadas. Se o seu arquivo contiver erros, a máquina cortará esses erros no material caro.

Engenheiros de DFM também avaliam considerações práticas que sistemas automatizados de orçamento podem ignorar:

- Zonas de acúmulo de calor: Cortes próximos entre si em certos padrões podem causar superaquecimento localizado e deformação.

- Estabilidade da peça durante o corte: Peças grandes com muitos recortes internos podem se deslocar à medida que o material se solta, afetando os cortes finais.

- Requisitos de qualidade da borda: Algumas características podem exigir ajustes de parâmetros ou pós-processamento para atender às suas especificações.

- Eficiência no alocação de peças (nesting): Os engenheiros podem sugerir a reorganização das peças na chapa para reduzir o desperdício de material e diminuir seus custos.

Um bom suporte em DFM transforma um serviço transacional em uma parceria de fabricação. Quando os engenheiros identificam um problema potencial e sugerem alternativas antes do início do corte, eles economizam seu tempo, dinheiro e evitam frustrações.

Quanto tempo isso tudo leva? A resposta rápida na cotação tornou-se um padrão na indústria, com alguns fornecedores respondendo em até 12 horas. De acordo com a visão geral do processo da SendCutSend, pedidos padrão são enviados em 2 a 4 dias úteis, o que significa que você pode ir do arquivo de projeto até as peças entregues em menos de uma semana para projetos simples.

Para aqueles que exploram opções de corte a laser perto de mim, entender este fluxo de trabalho ajuda a avaliar os fornecedores de forma eficaz. Pergunte sobre o seu processo de DFM, tempos típicos de entrega e procedimentos de inspeção de qualidade. As respostas revelam se você está trabalhando com um parceiro genuíno de fabricação de precisão ou apenas com um serviço básico de corte.

Quando o Corte a Laser Supera os Métodos Alternativos de Corte

Aqui vai uma pergunta que confunde até mesmo fabricantes experientes: você deve usar corte a laser, ou o plasma ou jato d'água atenderiam melhor o seu projeto? A resposta honesta é que nenhuma tecnologia única de corte a laser metálico vence em todos os cenários. Cada método se destaca em situações específicas e apresenta limitações em outras. Compreender essas compensações ajuda você a escolher a abordagem correta antes de solicitar orçamentos de serviços de corte de metal.

De acordo com A análise comparativa da Wurth Machinery , muitas oficinas de fabricação bem-sucedidas acabam incorporando várias tecnologias, porque cada uma atende diferentes requisitos de projeto. Vamos analisar onde cada método se destaca e onde enfrenta dificuldades.

Corte a Laser versus Métodos por Jato d'Água e Plasma

Pense nessas três tecnologias como ferramentas especializadas, e não como concorrentes diretas. Uma máquina de corte a laser metálico oferece precisão cirúrgica em materiais finos a médios. O corte a plasma domina em metais condutores espessos com custos mais baixos. O jato de água processa praticamente qualquer material sem efeitos térmicos.

Vantagens do Corte a Laser: Quando a precisão é essencial, um cortador a laser para metal geralmente se sobressai. De acordo com A documentação técnica da Universal Tool & Engineering , os lasers de fibra alcançam tolerâncias de ±0,001" ou melhores, graças ao controle preciso do feixe e à largura mínima do corte. O feixe focalizado produz bordas excepcionalmente limpas, exigindo mínimo pós-processamento. Para chapas finas que requerem detalhes intrincados, furos pequenos ou geometrias complexas, o corte a laser oferece resultados que outros métodos simplesmente não conseguem igualar.

Limitações do corte a laser: Toda tecnologia tem suas limitações. O corte a laser funciona melhor até certos limites de espessura, além dos quais a velocidade e a qualidade diminuem significativamente. Para trabalhos com chapas grossas superiores a 25 mm, o plasma ou o jato d'água muitas vezes se mostram mais econômicos. Além disso, embora os lasers de fibra lidem muito melhor com metais reflexivos do que os antigos sistemas a CO2, materiais como cobre puro ainda apresentam desafios.

Vantagens do corte a plasma: Se você estiver trabalhando com metais condutivos espessos e priorizar velocidade em vez de precisão, o plasma merece séria consideração. Os testes da Wurth Machinery mostraram que o corte a plasma em aço de 25 mm é de 3 a 4 vezes mais rápido que o jato d'água, com custos operacionais cerca de metade por metro linear. Para aplicações em fabricação de estruturas metálicas, produção de equipamentos pesados e construção naval, o plasma oferece um valor inigualável. Um sistema completo de plasma custa cerca de US$ 90.000, comparado a aproximadamente US$ 195.000 para equipamentos de jato d'água de tamanho semelhante.

Vantagens do jato d'água: Quando os danos térmicos devem ser evitados ou ao cortar materiais não metálicos, o corte por jato de água é insuperável. O processo de corte a frio não produz zonas afetadas pelo calor, o que significa ausência de deformações, endurecimento ou alterações nas propriedades do material próximo à borda de corte. O jato de água processa materiais com os quais lasers e plasma não conseguem trabalhar: pedra, vidro, compósitos de fibra de carbono e materiais laminados. O mercado de corte por jato de água continua crescendo rapidamente, projetado para atingir mais de 2,39 bilhões de dólares até 2034.

Associar os Requisitos do Seu Projeto à Tecnologia Certa

Escolher o método certo de corte personalizado de metais depende de seis fatores-chave de decisão. Analise cada um deles antes de optar por uma tecnologia:

- Tipo de Material: O laser destaca-se no corte de aço, inox e alumínio. O plasma funciona apenas em metais condutores de eletricidade. O jato de água corta quase qualquer material, incluindo pedra, compósitos e vidro.

- Requisitos de espessura: Para chapas finas a médias com menos de 15 mm, o corte a laser normalmente oferece a melhor combinação de velocidade e precisão. Metais condutores espessos favorecem o corte a plasma. O jato d'água processa qualquer espessura, mas opera mais lentamente.

- Necessidades de precisão: Tolerâncias rigorosas abaixo de ±0,005" indicam o corte a laser. O plasma produz bordas mais rugosas, exigindo acabamento secundário. O jato d'água alcança boa precisão, mas deixa pequenas reentrâncias na entrada/saída.

- Qualidade da borda: O laser produz bordas prontas para uso em materiais apropriados. O plasma quase sempre exige pós-processamento. O jato d'água cria bordas limpas, mas com um raio ligeiramente maior nos cantos internos.

- Volume de Produção: Trabalhos de alta produção em chapas finas favorecem a velocidade e automação do laser. Trabalhos de menor volume em chapas grossas podem favorecer os menores custos operacionais do plasma.

- Restrições orçamentais: O laser tem um custo inicial mais alto, mas requer menos acabamento por peça. O jato d'água consome abrasivos caros. O plasma tem menor custo por corte, mas adiciona mão de obra de acabamento.

| Método | Melhor para | Faixa de espessura | Qualidade da Borda | Fatores de Custo |

|---|---|---|---|---|

| Laser de fibra | Chapas finas a médias; designs intrincados; requisitos de alta precisão | 0,5 mm - 25 mm (dependente do material) | Excelente; muitas vezes pronto para montagem | Custo mais alto de equipamento; menores custos de acabamento; alto rendimento |

| Plasma | Metais condutores espessos; aço estrutural; projetos sensíveis ao custo | 3mm - 75mm+ | Mais rugoso; geralmente requer acabamento | Menor custo de equipamento; consumíveis moderados; adiciona mão de obra de acabamento |

| Jato de Água | Materiais sensíveis ao calor; não metais; evitar alterações nas propriedades do material | 0,5 mm - 200 mm+ | Bom; sem zona afetada pelo calor | Custo moderado de equipamento; altos consumíveis (abrasivo, desgaste da bomba) |

| Roteamento CNC | Materiais mais macios; plásticos; madeira; espuma; trabalhos em formato grande | Dependente do material | Adequado para materiais apropriados | Custo mais baixo para aplicações não metálicas |

Quando você deve evitar especificamente o corte a laser? De acordo com a análise da Universal Tool, chapas muito espessas além da capacidade do seu laser serão cortadas lentamente com qualidade degradada. Materiais que exigem zona afetada pelo calor nula, como certos componentes aeroespaciais com requisitos metalúrgicos rigorosos, podem necessitar de processamento por jato d'água. E se você está procurando "corte plasma perto de mim" porque precisa de cortes rápidos e econômicos em chapas grossas de aço, esse instinto provavelmente está correto.

O veredito final? Associe a tecnologia às suas necessidades específicas, em vez de optar automaticamente por um único método. Para muitos projetos, o corte a laser oferece a combinação ideal de precisão, velocidade e custo. Mas uma avaliação honesta às vezes indica alternativas. Entender quando cada método se destaca torna você um cliente mais bem informado e leva a melhores resultados nos projetos.

Indústrias e Aplicações que Dependem de Peças Cortadas a Laser

Agora que você entende como selecionar a tecnologia de corte adequada, vamos explorar onde os serviços de corte a laser em metal realmente fazem a diferença. A versatilidade da fabricação a laser vai muito além do que a maioria das pessoas imagina. Desde o carro que você dirige até o smartphone no seu bolso, peças cortadas a laser aparecem em quase todos os produtos manufaturados com os quais você se depara diariamente.

O que torna essa tecnologia tão amplamente adotada? De acordo com a análise abrangente da Accurl sobre o setor, o corte a laser transformou várias indústrias com sua precisão e versatilidade. Diferentes setores têm requisitos bastante distintos quanto a tolerâncias, certificações e especificações de materiais. Compreender essas variações ajuda você a comunicar suas necessidades específicas de forma eficaz ao trabalhar com fornecedores personalizados de corte a laser em metal.

Fabricação de Componentes Automotivos e Industriais

Na indústria automotiva, o corte a laser é uma ferramenta fundamental para a fabricação de componentes complexos e personalizações. Pense no que realmente existe dentro do seu veículo: suportes do chassi, componentes da suspensão, peças do sistema de escapamento, painéis da carroceria e inúmeros elementos estruturais. Cada um exige precisão dimensional rigorosa e qualidade consistente em milhares de unidades produzidas.

De acordo com a documentação de certificação da Xometry, aplicações automotivas frequentemente exigem certificação IATF 16949 para garantia de qualidade. Essa estrutura, baseada nas normas ISO 9001, assegura consistência, segurança e qualidade em produtos automotivos. Quando você está adquirindo peças cortadas a laser para aplicações automotivas, trabalhar com fornecedores certificados não é opcional. É um requisito imposto por montadoras e fornecedores tier-one ao longo de toda a cadeia de suprimentos.

Aplicações automotivas comuns incluem:

- Componentes do Chassi e da Estrutura: Suportes estruturais, placas de montagem e painéis de reforço que exigem tolerâncias rigorosas e propriedades consistentes do material

- Peças do sistema de suspensão: Braçadeiras de controle, suportes de mola e ferragens de montagem que requerem ajuste preciso

- Elementos da carroceria e acabamentos: Componentes de acabamento interno, painéis decorativos e detalhes exteriores

- Componentes do sistema elétrico: Bandejas de bateria, suportes para cabos e fixações de sensores

- Componentes do compartimento do motor: Escudos térmicos, suportes de fixação e suportes para acessórios

Um sistema a laser para corte de metais supera significativamente os processos tradicionais de corte por matriz ou plasma em aplicações automotivas. O laser de fibra de alta potência oferece precisão essencial onde cada milímetro conta.

Aplicações Aeroespaciais e Eletrônicas

A indústria aeroespacial exige algo que a maioria dos outros setores não exige: zero tolerância a imprecisões. Quando componentes voam a 35.000 pés transportando passageiros, as especificações de tolerância tornam-se inegociáveis. A fabricação a laser atende a esses requisitos rigorosos produzindo componentes que mantêm uma precisão dimensional estrita preservando a integridade do material.

De acordo com a documentação técnica da Accurl, o setor aeroespacial beneficia-se da capacidade do corte a laser de lidar com materiais leves e de alta resistência, ao mesmo tempo em que atende a níveis rigorosos de tolerância. Seja no processamento de ligas de titânio, ligas aeroespaciais de alumínio ou aços inoxidáveis especiais, o processo mantém a integridade estrutural exigida pelas aplicações aeroespaciais.

Na fabricação de eletrônicos, a miniaturização impulsiona tudo. Os dispositivos continuam a diminuir enquanto a funcionalidade aumenta. Os serviços de corte a laser de metal viabilizam essa evolução produzindo componentes de precisão para:

- Invólucros de blindagem contra EMI: Carcaças protetoras que bloqueiam interferências eletromagnéticas

- Dissipadores de calor e gestão térmica: Aletas e canais cortados com precisão para dissipação de calor

- Carcaças de conectores: Invólucros miniatura com requisitos dimensionais rigorosos

- Hardware de montagem para PCB: Espaçadores, suportes e estruturas de sustentação

- Carcaças para dispositivos de consumo: Estruturas para smartphones, invólucros para laptops e componentes para dispositivos vestíveis

A indústria eletrônica depende fortemente de capacidades de corte de precisão, onde uma fração de milímetro faz toda a diferença. Os lasers de fibra modernos atingem as tolerâncias apertadas exigidas por essas aplicações.

Aplicações Arquitetônicas e de Design Personalizado

Passeie por qualquer edifício contemporâneo e você encontrará elementos metálicos cortados sob medida em todos os lugares. De acordo com Documentação arquitetônica da Stealth Industry , a fabricação personalizada de metais permite que arquitetos e designers superem as opções convencionais, oferecendo total controle sobre dimensões, formas, tratamento superficial e seleção de materiais.

As aplicações arquitetônicas demonstram o potencial criativo do corte a laser:

- Fachadas e sistemas de revestimento: Painéis exteriores decorativos, telas perfuradas e instalações em aço patinado

- Elementos decorativos internos: Corrimãos de escada, divisórias de ambiente e painéis geométricos para paredes

- Sinalização personalizada: Letras tridimensionais, logotipos da marca e sistemas de sinalização

- Elementos paisagísticos: Canteiros, grelhas para plantas e esculturas externas

- Componentes de móveis: Base de mesas, estruturas de cadeiras e acabamentos decorativos

A capacidade da tecnologia de cortar chapas grossas de aço ao mesmo tempo em que produz padrões precisos e intrincados torna-a inestimável na arquitetura moderna. Seja criando fachadas de aço Corten com patina enferrujada natural ou corrimãos de aço inoxidável escovado com detalhados padrões geométricos, o corte a laser transforma conceitos de design em realidade.

Para projetos personalizados de fabricação, os serviços de corte a laser em metal oferecem algo que os métodos tradicionais não conseguem: a capacidade de produzir economicamente peças únicas ou tiragens limitadas sem ferramentas caras. Essa flexibilidade torna o corte a laser o método preferido para protótipos, amostras arquitetônicas e instalações sob medida, nas quais cada peça é única.

Como Avaliar e Escolher o Prestador de Serviços Adequado

Você explorou materiais, entendeu as capacidades de precisão e aprendeu sobre o ciclo de vida do projeto. Agora chegou a decisão que determina se o seu projeto terá sucesso ou fracassará: escolher o provedor certo de serviço de corte a laser em metal. Com dezenas de fabricantes competindo pelo seu negócio, como distinguir parceiros verdadeiramente capacitados daqueles que apenas falam bem?

De acordo com Guia de avaliação de Peças em Metal Fino , encontrar o parceiro certo exige verificar todos os fatores, desde capacidades e qualidade até experiência no atendimento ao cliente. A cotação mais barata raramente oferece o melhor valor. Vamos analisar os critérios que realmente importam ao avaliar serviços de corte a laser CNC.

Perguntas essenciais para fazer antes de escolher um fornecedor

Antes de se comprometer com qualquer fornecedor de serviços de corte a laser de precisão, obtenha respostas para estas perguntas fundamentais. As respostas revelam muito mais sobre a capacidade do que quaisquer afirmações mercadológicas.

Que equipamentos eles operam? Os cortadores a laser modernos de metal impactam diretamente os resultados do seu projeto. De acordo com o guia de seleção da AccuPath, as ferramentas que uma empresa utiliza afetam o sucesso do seu projeto. Máquinas avançadas funcionam mais rapidamente e cortam com maior precisão, lidando facilmente com designs complexos e materiais difíceis. Pergunte especificamente sobre os níveis de potência do laser, se utilizam sistemas de fibra ou CO2 e a idade dos equipamentos. Um fornecedor que opera lasers de fibra de 6kW oferece resultados drasticamente diferentes em comparação com um que utiliza sistemas antigos de 2kW.

Eles conseguem trabalhar com os seus materiais específicos? Nem todas as operações de corte a laser para metal processam todos os materiais. Algumas se especializam em aço e inox, enquanto outras se destacam com alumínio ou ligas exóticas. Antes de solicitar orçamentos, confirme se o fornecedor tem experiência com a classe exata do seu material. De acordo com Thin Metal Parts, a maioria dos fabricantes atende aço, alumínio e cobre, mas pedidos especializados exigem confirmação prévia.

Qual é a capacidade de produção deles? Pergunte sobre as tiragens de produção e se eles conseguem escalar de quantidades de protótipo para produção em larga escala. Um fornecedor ideal para seu pedido inicial de 50 peças pode ter dificuldades quando você precisar de 5.000 unidades mensais. Compreender sua capacidade evita transições difíceis posteriormente.

Com que rapidez eles conseguem fornecer orçamentos? A velocidade no fornecimento de orçamentos muitas vezes indica a eficiência operacional geral. Ao pesquisar opções de corte a laser de metais perto de mim, procure fornecedores que respondam em até 24 horas ou menos. Alguns fabricantes líderes, incluindo produtores como Shaoyi (Ningbo) Tecnologia Metal , oferecem resposta em 12 horas. Essa agilidade sinaliza uma operação bem organizada que valoriza o seu tempo.

Eles oferecem suporte DFM? O auxílio em Design para Manufaturabilidade diferencia serviços de corte meramente transacionais de verdadeiros parceiros de manufatura. Fornecedores de qualidade analisam seus arquivos, identificam possíveis problemas e sugerem melhorias antes do início do corte. Um suporte abrangente de DFM evita erros custosos e frequentemente reduz os custos por peça por meio de otimização.

Certificações e Padrões de Qualidade que Importam

Certificações não são apenas selos em um site. Elas representam compromissos verificados com qualidade consistente, processos documentados e melhoria contínua. De acordo com a visão geral de certificações da Hartford Technologies, as certificações de qualidade demonstram compromisso com o cliente e com a profissão, produzindo componentes premium ao mesmo tempo que oferecem um nível adicional de garantia para os compradores.

Aqui está o que cada certificação principal revela sobre um fornecedor:

- ISO 9001: A certificação fundamental de gestão da qualidade. Confirma que a organização mantém procedimentos documentados, acompanha métricas de qualidade e implementa processos de melhoria contínua. Qualquer operação séria de corte a laser CNC para metal deve possuir esta certificação básica.

- IATF 16949: Crítico para aplicações automotivas. Esta certificação baseia-se na ISO 9001, com requisitos adicionais específicos para a fabricação automotiva, incluindo controles de projeto de produto, verificação de processos de produção e normas específicas do cliente. Ao contratar serviços de corte a laser de tubos para componentes automotivos, a certificação IATF não é opcional. Fabricantes como a Shaoyi demonstram esses padrões de qualidade por meio de operações certificadas conforme a IATF 16949, atendendo aplicações em chassis, suspensão e componentes estruturais.

- AS9100: Padrão da indústria aeroespacial que garante que as peças atendam rigorosos requisitos de segurança e qualidade. Se suas peças cortadas a laser forem para voar, trabalhe apenas com fornecedores certificados AS9100.

- ISO 13485: Essencial para aplicações em dispositivos médicos, garantindo que os componentes atendam requisitos rigorosos de segurança e rastreabilidade.

- ISO 14001: Certificação de gestão ambiental que indica práticas responsáveis de fabricação.

Além das certificações, avalie os processos de inspeção de qualidade deles. Pergunte quais equipamentos de medição utilizam, com que frequência calibram as máquinas e qual porcentagem das peças é inspecionada. De acordo com as orientações da AccuPath, empresas com regras rigorosas de qualidade proporcionam cortes limpos e bordas suaves, reduzindo o trabalho extra após o corte.

Sua Lista de Verificação para Avaliação de Fornecedores

Use esta lista de verificação abrangente ao comparar possíveis prestadores de serviços de corte a laser de metais:

- Capacidades de equipamento: Tipo de laser (fibra versus CO2), níveis de potência, tamanho máximo da chapa e idade dos equipamentos

- Opções de Material: Variedade de metais em estoque, experiência com ligas especiais e capacidades de obtenção de materiais

- Certificações: ISO 9001 no mínimo; IATF 16949 para automotivo; AS9100 para aeroespacial; ISO 13485 para médico

- Tempos de resposta: Velocidade de resposta na cotação, prazos padrão de entrega e capacidade de pedidos urgentes

- Qualidade do Suporte em DFM: Processos de revisão de engenharia, sugestões de otimização de projeto e comunicação durante a revisão

- Agilidade na comunicação: Ponto de contato único, tempos de resposta às perguntas e atualizações proativas do projeto

- Inspeção de qualidade: Equipamentos de inspeção, cronogramas de calibração e taxas de amostragem de inspeção

- Capacidades de prototipagem: Disponibilidade de prototipagem rápida, quantidades mínimas de pedido e suporte para transição de protótipo para produção

- Transparência dos preços: Orçamentos completos sem taxas ocultas, explicações claras dos fatores de custo e disposição para discutir otimização

- Referências de clientes: Exemplos de portfólio, experiência no setor e depoimentos de aplicações semelhantes

De acordo com a Thin Metal Parts, uma comunicação eficaz mantém a cadeia de produção fluida. Ao solicitar orçamentos ou avaliar fornecedores, identifique seu ponto de contato. Isso agiliza a comunicação e otimiza todo o processo produtivo. Teste a capacidade de resposta fazendo perguntas e observando com que rapidez e detalhe eles respondem.

Para aplicações automotivas e de manufatura de precisão, procure fornecedores que demonstrem o pacote completo: certificação IATF 16949, capacidade de prototipagem rápida com entrega de peças em até 5 dias a partir do conceito, e suporte abrangente de DFM que otimiza seus projetos antes do início da produção. Essas capacidades, exemplificadas por fabricantes como Shaoyi , indicam um fornecedor preparado para atuar como um verdadeiro parceiro de manufatura, e não apenas como um serviço de corte.

Lembre-se, a cotação mais baixa muitas vezes custa mais no longo prazo. De acordo com a análise da AccuPath, serviços de baixo custo podem carecer de boas ferramentas ou trabalhadores qualificados, causando erros ou danos aos materiais. Gastar mais agora evita erros dispendiosos posteriormente. Avalie os fornecedores de forma holística, equilibrando custo com capacidade, certificação e qualidade de comunicação para encontrar o parceiro que entregue resultados consistentes projeto após projeto.

Dando o próximo passo rumo ao seu projeto de corte a laser

Você agora explorou a paisagem completa das capacidades de serviços de corte a laser em metal, desde a física por trás da transformação de materiais brutos em peças de precisão, passando pela seleção de materiais, preparação de arquivos e avaliação de fornecedores. A questão já não é se o corte a laser se adequa ao seu projeto. A questão é como avançar com confiança no seu primeiro pedido ou no seu centésimo.

Começar não exige perfeição. Exige ação guiada pelo framework de decisão que você acabou de aprender. Vamos transformar esse framework em próximos passos práticos que convertam conhecimento em resultados.

O Seu Plano de Ação para Começar

Avançar da pesquisa para os resultados segue uma sequência lógica. Seja você explorando plataformas online de corte a laser ou trabalhando diretamente com fabricantes especializados, este plano de ação orienta seus próximos passos:

- Defina claramente os requisitos do seu projeto: Documente o tipo de material, espessura, quantidade, necessidades de tolerância e quaisquer requisitos de certificação antes de contactar os fornecedores. Quanto mais específicas forem suas exigências, mais precisos serão os orçamentos.

- Prepare adequadamente os seus ficheiros de desenho: Exporte ficheiros vetoriais limpos em formato DXF, DWG ou STEP na escala 1:1. Feche todos os traços, converta o texto em contornos e verifique se os tamanhos mínimos dos elementos atendem às orientações da espessura do material.

- Avalie os fornecedores com base em critérios de qualidade: Verifique as capacidades dos equipamentos, certificações relevantes, qualidade do suporte DFM e a rapidez na comunicação. Não permita que o preço seja o único fator decisivo.

- Solicite cotações de várias fontes: Compare pelo menos três fornecedores para projetos significativos. Analise além do preço por peça, avaliando o valor total incluindo prazos de entrega, garantia de qualidade e qualidade do suporte.

- Inicie com uma produção de protótipo: Antes de se comprometer com quantidades de produção, valide o seu projeto com um pequeno lote. Isso confirma tanto as suas especificações quanto as capacidades do fornecedor.

Compreender os custos do corte a laser desde o início evita surpresas no orçamento. De acordo com a análise de preços da Komacut, os principais fatores de custo incluem o tipo de material, espessura, complexidade do design, tempo de corte e processos de acabamento. Otimizar o seu design para encaixe eficiente e geometrias simplificadas reduz custos sem sacrificar a funcionalidade.

Principais Conclusões para Projetos de Corte a Laser de Sucesso

Após explorar todos os aspectos do processo de corte a laser em metal, esses insights merecem ênfase especial:

A qualidade da preparação do arquivo determina o sucesso do projeto mais do que qualquer outro fator isolado. Quinze minutos gastos para verificar caminhos fechados, escala adequada e tamanhos mínimos de detalhes evitam dias de ciclos de revisão e custos elevados com refabricação.

A cotação mais barata para corte a laser raramente oferece o melhor valor. Avalie os fornecedores de forma holística, equilibrando o custo por peça com as capacidades dos equipamentos, status de certificação, qualidade do suporte em DFM e agilidade na comunicação.

Combine a tecnologia de corte com suas exigências específicas em vez de optar por um único método. Para chapas finas a médias que exigem precisão e bordas limpas, o corte a laser normalmente oferece resultados ideais. Para placas muito espessas ou materiais sensíveis ao calor, o corte por plasma ou jato d'água pode ser mais adequado.

Para leitores do setor automotivo ou da manufatura de precisão, os critérios de avaliação tornam-se ainda mais críticos. A certificação IATF 16949 não é opcional para trabalhos na cadeia de fornecimento automotiva. Capacidades de prototipagem rápida que permitem passar do conceito às peças em apenas 5 dias aceleram os ciclos de desenvolvimento. E o suporte abrangente de DFM identifica problemas antes que se transformem em falhas dispendiosas na produção.

Fabricantes como Shaoyi (Ningbo) Tecnologia Metal demonstre o que procurar em um provedor de qualidade: operações certificadas IATF 16949, resposta de orçamento em até 12 horas, prototipagem rápida em 5 dias e suporte abrangente de DFM para chassis, suspensão e componentes estruturais. Essas capacidades representam o padrão que você deve esperar de qualquer parceiro sério de manufatura de precisão.

Seu projeto de corte a laser de metais começa com um único passo: preparar seu primeiro arquivo de projeto e solicitar seu primeiro orçamento de corte a laser. O conhecimento que você adquiriu capacita-o a navegar pelo processo com confiança, comunicar-se efetivamente com os fornecedores e alcançar resultados que atendam exatamente às suas especificações. A tecnologia é comprovada, os fornecedores são capazes e o caminho a seguir está claro.

Perguntas Frequentes Sobre Serviços de Corte a Laser em Metal

1. Quais materiais podem ser processados por meio de serviços de corte a laser de metal?

Os serviços de corte a laser em metal processam uma ampla variedade de materiais, incluindo aço carbono, aço inoxidável, alumínio, latão, cobre e ligas especiais como titânio e Inconel. O aço carbono é cortado com maior eficiência devido à excelente absorção de energia do laser, enquanto metais reflexivos como alumínio e cobre exigem configurações de potência mais elevadas e tecnologia a laser de fibra. Prestadores qualificados como a Shaoyi mantêm estoques extensos de materiais e podem orientar na seleção ideal de material para os requisitos específicos da sua aplicação.

2. Qual espessura de metal um cortador a laser pode cortar?

As capacidades de espessura dependem da potência do laser e do tipo de material. Um laser de fibra de 6kW normalmente corta aço carbono até 25 mm, aço inoxidável até 20 mm, alumínio até 15 mm e cobre até 8 mm. Sistemas com potência superior a 12kW conseguem processar materiais ainda mais espessos. No entanto, a qualidade e a precisão do corte diminuem ao se aproximar dos limites máximos de espessura, portanto, considere os seus requisitos de tolerância ao selecionar a espessura do material.

3. Quais formatos de arquivo são necessários para serviços de corte a laser?

O corte a laser requer formatos de arquivo vetoriais, incluindo DXF, DWG, AI, SVG e STEP/STP para projetos 3D. Esses formatos utilizam expressões matemáticas para definir com precisão as bordas, diferentemente das imagens baseadas em pixels, como JPEG ou PNG. Sempre envie arquivos em escala 1:1, com caminhos fechados, texto convertido em traçados e tamanhos mínimos de detalhes apropriados à espessura do seu material para garantir orçamentos e produção precisos.

4. Quanto tempo leva para receber peças cortadas a laser?

Os prazos variam conforme o fornecedor e a complexidade do projeto. Serviços líderes oferecem orçamentos em 12 a 24 horas e entregam pedidos padrão em 2 a 4 dias úteis. A prototipagem rápida pode produzir peças em até 5 dias, enquanto produções complexas ou de alto volume podem exigir prazos maiores. Fornecedores como a Shaoyi oferecem resposta ao orçamento em 12 horas e prototipagem rápida em 5 dias para aplicações automotivas.

5. Quais certificações devo procurar em um fornecedor de serviço de corte a laser em metal?

As certificações essenciais incluem a ISO 9001 para gestão de qualidade básica e a IATF 16949 para aplicações automotivas. Projetos aeroespaciais exigem a certificação AS9100, enquanto componentes para dispositivos médicos necessitam da ISO 13485. Essas certificações verificam procedimentos documentados, rastreamento da qualidade e processos de melhoria contínua. Para trabalhos na cadeia de suprimentos automotiva, a certificação IATF 16949 é obrigatória e demonstra o compromisso com os rigorosos padrões de qualidade exigidos para chassis, suspensão e componentes estruturais.

Pequenas quantidades, altos padrões. Nosso serviço de prototipagem rápida torna a validação mais rápida e fácil —

Pequenas quantidades, altos padrões. Nosso serviço de prototipagem rápida torna a validação mais rápida e fácil —